Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Caratteristiche Dei Sistemi Produttivi

Caricato da

fdf0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

31 visualizzazioni10 pagineTitolo originale

2._caratteristiche_dei_sistemi_produttivi

Copyright

© © All Rights Reserved

Formati disponibili

PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

31 visualizzazioni10 pagineCaratteristiche Dei Sistemi Produttivi

Caricato da

fdfCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 10

CARATTERISTICHE DEI SISTEMI PRODUTTIVI

Quadro delle prestazioni

Approfondiamo ora l'asse dei sistemi produttivi. Per poter parlare delle caratteristiche e delle

peculiarità proprie di ciascuna tipologia di sistema produttivo, è necessario conoscere quali sono

le “prestazioni” su cui essi sono misurati. È importante sottolineare che queste prestazioni non

possono essere separate dal prodotto finale: ci sarà quindi una commistione con le

caratteristiche del prodotto stesso. Prima di affrontare meglio le prestazioni definiamo due

importanti termini:

• Efficacia = la capacità di rispondere alle necessità del cliente. Visualizziamo questo concetto

come la proiezione del vettore "risultato dell'azienda" sul vettore "desiderio del cliente". Il

resto è fatica persa, e quindi la differenza tre i due vettori è fatica persa.

• Efficienza = il rapporto tra il valore del risultato in output sul valore delle risorse in input,

quantifica dunque la quantità di risorse utilizzate per realizzare quel dato prodotto.

Un impianto industriale deve sere efficace e dovrebbe essere anche efficiente, l'efficienza non

è però sempre garantita.

È possibile visualizzare le prestazioni mediante la rappresentazione sotto riportata. I riquadri

presenti nel quadro sono 4 e quindi sono presenti 4 diverse prestazioni:

1. Servizio:

− Assistenza

− Personalizzazione

− Puntualità

− Disponibilità = disponibilità a magazzino o a consegna o ad accettare sempre una nova

produzione

− Accuratezza = tra ordine fatto e prodotto consegnato tra ordine e merce consegnata.

− Completezza = se manca qualcosa alla merce consegnata rispetto l’ordine effettuato

allora si parla di incompletezza

− Prontezza = nella risposta al mercato

− Flessibilità di piano = capacità di variare l’ordine nell’elenco degli oggetti da produrre

oggi, in base a disponibili8tà di fornitori e clienti. La flessibilità dipende dunque dalla

flessibilità stessa dei fornitori a monte

2. Qualità = conformità in house cioè scarti dunque occorre più materiale e più ore di lavoro

per produrre lo stesso quantitativa di prodotto buono. Si rompe ancora prima di essere

acquistato

− Conformità in field = prodotto che viene fornito e si guasta quando è in mano al cliente

stesso. Si rompe quando è già stato acquistato

− Qualità di progetto o di targa = si presuppone che il prodotto abbia una qualità

maggiore rispetto agli altri della stessa categoria

− Personalizzazione = possibilità di avere delle caratteristiche scelte dal cliente stesso

− Availability = disponibilità. È il tempo totale che l’impianto usa per produrre rispetto a

quello pensato come operativo, cioè quello disponibile. Da idea del tempo che

l'impianto rimane fermo a causa dei guasti

3. Flessibilità:

− Prontezza = nella risposta al mercato

− Flessibilità di piano = capacità di variare l’ordine nell’elenco degli oggetti da produrre

oggi, in base a disponibili8tà di fornitori e clienti. La flessibilità dipende dunque dalla

flessibilità stessa dei fornitori a monte

− Flessibilità di mix = da valutare in termini di costi opportuni e costi di set up. Si definisce

flessibile l’azienda che avendo ben progettato prodotti e il sistema produttivo ha

abbattuto i costi di set up

− Flessibilità di volume (elasticità) = capacità di modificare l'impianto in modo che sia in

grado di produrre un volume maggiore. Dipende dalle sue caratteristiche tecniche e

dalla capacità della proprietà di prevedere la capacità di espansione

− Flessibilità di prodotto = tempo richiesto all’ingegnerizzazione e produzione del nuovo

prodotto

4. Produttività:

− Flessibilità di mix = da valutare in termini di costi opportuni e costi di set up. Si definisce

flessibile l’azienda che avendo ben progettato prodotti e il sistema produttivo ha

abbattuto i costi di set up

− Availability = disponibilità. È il tempo totale che l’impianto usa per produrre rispetto a

quello pensato come operativo, cioè quello disponibile. Da idea del tempo che

l'impianto rimane fermo a causa dei guasti

− Conformità in house

− Materiali diretti o indiretti = Efficienza con cui si utilizzano queste risorse

− Capitale fisso o circolante (valore di scorte di materia prima, semilavorati e prodotti finiti

che si hanno in azienda) = Efficienza con cui si utilizzano queste risorse

− Manodopera diretta o indiretta = Efficienza con cui si utilizzano queste risorse

− Energia = Efficienza con cui si utilizzano questa risorsa

Classificazione di sistemi produttivi per parti

Come abbiamo visto nell’asse produttivo sono presenti due tipi di produzioni: una per parte e

una per processo. Continuiamo con l’approfondimento della produzione per parti che si

suddivide in:

• Fabbricazione

• Assemblaggio

Ricordiamo che in una stessa fabbrica le due produzioni possono coesistere e non è detto che

siano separate nettamente.

Sistemi di fabbricazione: Job shop

Tra i diversi sistemi di fabbricazione il primo che trattiamo è il job shop, detto anche sistema di

fabbricazione per reparti. Il job shop è un sistema produttivo per reparti in cui le tecnologie

vengono assiemate per affinità. Generalmente in questo tipo di sistema produttivo il volume

produttivo viene di fatto suddiviso in lotti che vengono lavorati consequenzialmente, proprio

per questo motivo non è corretto affermare che l’intero volume produttivo viene

contemporaneamente lavorato. In questo sistema è inoltre possibile anche realizzare diversi

prodotti che dunque potranno essere caratterizzati da un ordine di lavorazioni differenti;

quando due diversi prodotti richiedono le stesse tecnologie ma utilizzate in ordine diverso si

potrebbe presentare un problema secondo cui la produzione dei diversi prodotti va in conflitto

con l'utilizzo delle risorse. Diretta conseguenza di questo sistema produttivo è la presenza di

numerosi intreccio di flussi di produzione. Questi intrecci potrebbero comportare la formazione

di code e quindi allungare notevolmente i tempi di attraversamento del sistema rispetto alla

somma dei tempi tecnici. La formazione di code può anche essere dovuto al tempo e allo spazio

necessario al trasporto dei prodotti. Si può anche presentare un altro problema relativo allo

spazio di immagazzinamento dei componenti quindi sarà necessario prevedere, oltre al

magazzino dei prodotti finiti, anche degli ampi spazi per immagazzinare la merce nelle fasi

lavorative ogni volta cioè che si realizza un semilavorato, o WIP cioè work in progress. Maggiore

è il numero di WIP maggiore sarà lo spazio necessario. Analizziamo ora i pregi di questo sistema

di fabbricazione:

• Estrema flessibilità di prodotto e di mix = i macchinari presenti nei reparti sono generici e

hanno ampia possibilità tecnologica quindi è possibile effettuare un'ampia varietà di

lavorazioni che permette di realizzare una vasta gamma di componenti. Gli operatori sono

in grado di usare qualunque tipo di macchinario generico della fabbrica e ciò comporta

quindi una flessibilità della produzione elevata. Di fatto da questo pregio ne conseguono i

successivi

• Disponibilità di macchine generiche e quindi ita di lavorare un mix potenzialmente infinito

di particolari

• Specializzazione della manodopera per aree con controllo e supervisione efficace = gli

operatori sono capaci di realizzare qualunque tipo di lavorazione nell'ambito del loro

reparto. Sono quindi in grado di trovare velocemente il set up ideale della macchina e

contemporaneamente possono controllare il corretto funzionamento della macchina

stessa.

• Possibilità di valutare e incentivare i singoli operatori = il fatto di poter individuare

responsabilità e incentivare gli operatori permette di avere un riscontro estremamente

positivo sulla qualità del prodotto

• Robustezza ai guasti grazie ai cicli alternativi = se si guasta una macchina tendenzialmente

il ritmo produttivo cambia ma la produzione continua, non si ferma, perché essendoci

numerose macchine generiche queste possono essere adatta così da effettuare il lavoro di

quella guastata. Anche se si dovessero rompere tutte le macchine generiche di quel reparto

è possibile spostare buona parte del carico su un reparto che può effettuare la stessa

lavorazione.

• Minor duplicazione di macchinari = si acquistano infatti solo il numero di macchinari

necessario e non in eccesso, inoltre ponendo le stesse macchine vicine si può ridurre il

numero di operai da utilizzare per controllarne il corretto funzionamento. Macchine vicine

dello stesso tipo utilizzano le stesse risorse e quindi riducono gli investimenti (motivo per

cui il job shop è stato storicamente il primo sistema di fabbricazione).

Questo tipo di sistema di fabbricazione è indirizzata a portafoglio prodotto con ampia varietà di

prodotti ma con volume limitato e variabile nel tempo. Analizziamone ora i difetti:

• Elevati semilavorati

• Elevati tempi di attraversamento

• Scarsa saturazione delle macchine = si formeranno infatti delle code su alcune macchinari

mentre altre saranno praticamente vuote quindi il numero degli operatori è inferiore

rispetto al numero delle macchine perché saranno utilizzati solo nei punti di saturazione

• Livello qualitativo poco costante = dal momento che i prodotti sono lavorati da diversi

operatori e da diversi macchine si può avere una lavorazione finale diversa anche se

minimamente. Ogni lotto potrebbe quindi essere lavorato in maniera diversa per il fatto

che gli operatori, i bloccaggi e gli sbloccaggi sono diversi.

• Necessità di manodopera qualificata = nel lungo termine gli operai sono qualificati perché

hanno ricevuto una formazione lunga e di un certo costo. Anche la formazione degli operai

rappresenta un investimento per l’azienda.

• Elevato consumo di risorse per la movimentazione interna

• Difficoltà nel seguire i flussi di prodotti = non si riesce a seguire i flussi di produzione perché

i lotti sono all'interno del sistema stesso

• Difficoltà nella pianificazione della produzione = difficoltà nel cercare e progettare un

ordine per consumare meno

risorse e soddisfare di più il

cliente.

• Difficoltà nel prevedere i colli di

bottiglia = impossibilità di

prevedere il macchinario o il

reparto dove si accumulano i

prodotti e dove si formano

dunque le code

• Estrema dipendenza delle

prestazioni del mix di prodotti

da lavorare = le prestazioni

dipendo dall'incastro delle

richieste dei singoli prodotti

Il job shop pone l'enfasi sulla capacità

tecnologica.

Sistemi di fabbricazione: linee transfer di fabbricazione

Il secondo sistema di fabbricazione sono le linee transfer che consiste nell’avere molti

macchinari che permettono di effettuare operazioni automatizzate in successione. Questo

sistema permette inoltre di controllare più macchine da una singola posizione e dunque c’è un

vantaggio importante in termini di controllo. Le stazioni, cioè le singole macchine, sono disposte

in linea, non necessariamente retta, infatti possono anche presentare delle anse. Tra le

macchine c'è un mezzo di movimentazione che può essere un nastro trasportatore, una rulliera,

o un convogliatore aereo, eventualmente in maniera cadenziate. Quando esce dalla linea

produttiva il prodotto è concluso. Sono sistemi realizzati ad hoc. Queste macchine vengono

studiate, progettate e realizzate per essere massimamente veloci; i ritmi produttivi sono

estremamente elevati. È dunque una soluzione efficiente ma estremamente rigida e proprio per

questo motivo è giustificata solo in presenza di volumi produttivi estremamente elevati ma con

varietà ridotte. Analizziamone i pregi:

• Flussi di materiali più lineari e razionali = non c'è l'intreccio dei flussi

• Minor costi di movimentazione dei materiali = le macchine sono estremamente vicine e il

nastro trasporta i WIP, è come se ci fosse una sovrapposizione delle lavorazioni

• Minor tempo di attraversamento = proprio per la disposizione delle macchine il tempo di

attraversamento è simile ai tempi tecnici

• Minor work in progress = non ci sono magazzini o lotti che si accumulano, tutto viene

lavorato consequenzialmente e quindi si ha un minor work in progress. Il numero di WIP è

tendenzialmente pari al numero dei macchinari.

• Semplificazione nella gestione della produzione

• Maggiore efficienza nell'utilizzo degli spazi = non si hanno né movimentazioni né magazzini,

i macchinari sono attaccati l'uno all'altro e quindi si risparmia anche da questo punto di

vista

• Indefinito per i gruppi ad aumentare la produttività = l'incentivazione è di gruppo e non dei

singoli perché non si può enucleare la produzione stessa; tutta la linea deve funzionare

affinché la produzione possa funzionare

• Personale meno qualificato = gli operatori non necessitano di una formazione approfondita

e quindi di fatto costano di meno. Possono essere formati velocemente perché tutto è già

prestabilito e predefinito a causa del set up già determinati. Anche un operatore inesperto

ci impiega poco ad andare a regime perché la curva di esperienza aumenta

esponenzialmente, non si hanno varietà e quindi non si hanno difficoltà a causa dell'elevata

ripetibilità del compito

Analizziamo ora i difetti di questo tipo di sistema di fabbricazione:

• Forte dipendenza dei guasti = se non funziona un macchinario o un operatore o un mezzo

di movimentazione la linea produttiva è ferma. Questi sistemi hanno dunque un problema

notevole sull'affidabilità. Spesso il livello di affidabilità del singolo macchinario di questo

sistema di fabbricazione è maggiore di quello dei macchinari impiegati nel job shop.

• Estrema sensibilità alle modifiche del prodotto = per cambiare le caratteristiche del

prodotto occorre bloccare la produzione e cambiare i set up di uno o più macchinari

• Produttività delle linee dipendente dai colli di bottiglia = la velocità della linea dipenda dalla

macchina. Possiamo considerare la produzione come un tubo all’interno del quale fluisce

del fluido a una certa velocità. Il flusso cioè la velocità di produzione dipende dalla sezione

del tubo stesso, minore è la sezione, minore sarà la velocità di produzione. Le sezioni stette

sono proprio i colli di bottiglia

• Esigenza di supervisione generale = per avviare la produzione occorre un tempo

estremamente lungo e un investimento su un numero elevate di macchine. Proprio perché

il sistema produttivo viene fatto ad hoc avrà un costo maggiore. Aggiungere un macchinario

in parallelo comporta anche la riprogettazione del sistema di trasporto.

Le linee transfer pongono l'enfasi sulla capacità produttiva.

Sistemi di fabbricazione: celle

La situazione intermedia che è adatta a volumi e varietà intermedia è rappresentata dalle celle.

Il principio di questo sistema di fabbricazione è destinare una famiglia di prodotti, cioè prodotti

che hanno omogeneità morfologiche, di materiale e delle lavorazioni tecnologiche, un numero

specifico di macchinari per produrle. L'insieme delle macchine che cooperano per la produzione

di una famiglia di prodotti è detta cella. In questo sistema di fabbricazione i flussi diventano

lineare e quindi di fatto non esistono flussi tra cella e cella. Inoltre le macchine sono vicine quindi

la movimentazione è ridotta. Durante il processo all'interno di una cella inoltre i WIP sono ridotti.

L'utensileria viene scelta ad hoc per i prodotti che compongo la famiglia di prodotti. La velocità

di produzione è maggiore del job shop così come il controllo del processo. Se due famiglie

diverse sono lavorate dallo stesso macchinario può essere necessario duplicare la macchina. La

duplicazione della macchina può comportare dei costi aggiuntivi quali un aumento del costo di

investimento, costi di esercizio, costi di energia e forse costi di manodopera. Il problema consiste

nel comprendere se vale o meno la pena comprare la macchina è duplicarla. Nello specifico:

• Se la macchina è poco costosa conviene utilizzare due macchine e applicare la duplicazione

• Se la macchina è molto costosa conviene utilizzarla in condivisione tra le due celle. In questo

caso si ha in realtà un flusso intercellulare, al contrario di quanto detto precedentemente.

Chiaramente questa opzione amplifica gli eventuali problemi dovuto alla rottura del

macchinario.

La creazione delle celle viene fatta ragionando come se fossero matrici dove si indicano se i

prodotti necessitano o meno di uno specifico macchinario (1: necessitano di quel macchinario o

di quella lavorazione mentre 0: necessitano di quel macchinario o di quella lavorazione) la

matrice che si ottiene è detta matrice delle lavorazioni. Esiste anche un’altra matrice nota come

matrice delle sequenze di lavorazione in questo caso, noto il macchinario che serve per ogni

prodotto, si indica la sequenza delle lavorazioni da effettuare sul dato oggetto.

Vediamo ora i pregi di delle celle:

• Lead time più contenuti = grazie al fatto che si linearizza il flusso e che si hanno utensili e

bloccaggi utilizzabili per tutti i prodotti

• WIP ridotti = se tutto fluisce molto velocemente il numero di semilavorati diminuisce

• Realizzazione dei flussi produttivi = è possibile tenere sotto controllo i flussi produttivi e

quindi si può sapere precisamente dove si trovano determinati lotti; di conseguenza è

possibile conoscere il grado di avanzamento della produzione

• Orientamento al cliente = questo sistema di fabbricazione permette, su richiesta del cliente,

di dedicargli dei macchinari

• Manodopera interfungibile e forme organizzative avanzate = gli operatori sono capaci di

effettuare operazioni su diverse macchinari e quindi lavorare diverse tecnologie. Gli

operatori vengono quindi formati su una tecnologia specifica e poi la loro conoscenza

viene estesa anche ad altre tecnologie. Gli operatori sono quindi interfungibili e in quanto

tali possono essere interscambi ti tra loro. In questo sistema (forma organizzativa

avanzata) non ci sono problemi di assenteismo etc.

• Riduzione dei set up

• Miglior utilizzo dello spazio

• Maggior saturazione delle macchine = si duplica un macchinario solo quando satura un

certo volume. Quando si effettua la duplicazione bisogna stare attenti a distribuire

correttamente il volume di produzione altrimenti si rischia di avere delle macchine poco

utilizzate

• Riduzione del lavoro di trasporto e movimentazione = le macchine sono così vicine che il

trasporto e la movimentazione può non essere necessaria

Analizziamo ora i difetti:

• Sbilanciamento dei carichi di lavoro tra le varie celle = quando il prodotto è nuovo e inizia

il suo ciclo di vita le macchine non sono tutte usate nel primo periodo. Le celle di fatto

soffrono sia durante questo periodo sia durante il periodo di fine produzione.

• Difficoltà nell'ottenere celle completamente autonome

• Elevati costi di implementazione = affinché si possa procedere con la realizzazione di un

sistema di fabbricazione a celle può risultare elevato l'investimento necessario

• Problemi a gestire turbolenze di mix

• Maggiore qualificazione del personale

Le celle di fabbricazione sono dei buoni compromessi ma sotto particolari condizioni

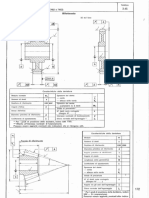

Sistemi di fabbricazione: FMS

Se si volesse avere un sistema velocissimo che produca quindi un alto volume di produzione e

sia in grado di realizzare

un'ampia varietà di

prodotti bisognerebbe

ricorre al FMS cioè il

sistema di produzione

flessibile. Il problema di

questo sistema di

fabbricazione è

principalmente l'elevato

costo, il più alto tra tutti

i sistemi di fabbricazione

a causa del costo della

progettazione prodotti.

Da un punto di vista dei

costi infatti il job shop è

quello più economico,

seguito dalle celle e poi

dalle linee transfer.

Sistemi di assemblaggio: introduzione

Durante l’assemblaggio si hanno dei flussi che arrivano sul componente e che fanno cresce

l'oggetto stesso. Finché l'operazione di assemblaggio è fortemente automatizzate i tempi sono

precisissimi, se invece si ha qualcosa di meno automatizzato, e ha quindi un forte contributo

umano, i tempi sono molto variabili, magari mediamente sono fissati ma nel caso specifico

possono variare notevolmente. Questo fattore impatta maggiormente la fase di

dimensionamento e occorre dunque prevedere questa variabilità. Così come la fabbricazione

anche l'assemblaggio può avvenire secondo le modalità per parti, in celle o in linee.

Analizzeremo queste classificazioni a breve prima però introduciamo una classificazione forse

più interessante che può essere rappresentata e visualizzata mediante deli assi cartesiani:

• Suddivisione delle operazioni di montaggio = guardando il singolo operatore si vuole sapere

se le operazioni di sua responsabilità sono una quantità notevole sul totale delle operazioni

(ricomposte) oppure sono una quantità limitata (parcellizzata).

• Movimento reciproca assiemi / componenti = dai componenti agli insiemi o viceversa

• Movimenti reciproci assieme / operatore = dagli operatori all’insieme o viceversa

Sistemi di assemblaggio: posto fisso

Ritorniamo ora alla classificazione introdotta anche nei sistemi per fabbricazione e iniziamo ad

analizzare l’assemblaggio a posto fisso. In questo sistema di assemblaggio i componenti vanno

verso l'assieme che viene fissato in un certo punto e cresce rimanendo in quello stesso posto

per ragioni essenzialmente di volume e di massa (esempio realizzazione nave). Ogni operatore

esegue un ciclo completo sul prodotto. I pregi di questo sistema di assemblaggio sono:

• Investimento ridotto in sistemi di handling

• Diversificazione delle mansioni degli operatori = gli operatori sono in grado di vedere tutto

il ciclo di montaggio di loro competenza. Si è in grado di bilanciare bene il lavoro

• Efficacia organizzativa

• Facilita di assegnazione di mansioni di controllo agli operatori

• Flessibilità di prodotto = si hanno più squadre che sono flessibili e che permettono una

velocità di esecuzione maggiore

• Pieno utilizzo e completo bilanciamento delle stazioni di lavorazione

Vediamo i difetti:

• Necessità di far confluire tutti i componenti e tutte le attrezzature alle posizioni di

montaggio

• Non si presta all'ottenimento di elevati livello di automazione

• Richiede tempi unitari di montaggio elevati, dovuti al basso livello di automazione e

all'elevata complessità delle operazioni

• Il tempo di ciclo corrisponde al tempo totale di assemblaggio, perciò per volumi elevati è

necessario moltiplicare (parallelizzare) le postazioni di montaggio

• Aumento dei costi e della complessità dei flussi di componenti in caso di parallelizzazione

dei posti fissi

• Necessità di operatori ad elevato livello professionale, e quindi elevati tempi di

addestramento per avviare nuovi operatori

• Difficoltà di addestramento della manodopera e quindi bassa resa di velocità

• Notevole ingombro per aree di stoccaggio e trasferimento delle parti da assemblare

Sistemi di assemblaggio: in linea

In questo sistema di assemblaggio il componente passa su una linea e gli operatori lavorano poi

sul componente dunque è l’insieme che si sposta verso i componenti. Sulla linea c'è un alto

livello di parcellizzazione quindi la quota del lavoro manuale è limitata rispetto al ciclo di

produzione del prodotto. Analizziamone i pregi:

• Ridotti tempi ciclo = da quanto l'assieme entra nella linea a quando il prodotto esce finito il

tempo è limitato

• Ridotto WIP

• Efficiente utilizzo dello spazio

• Ridotto costo di manodopera

• Flussi delle parti lineari = i flussi convergenti sulle diverse stazioni sono assolutamente

importanti e interessanti al contrario della fabbricazione in linea dove I flussi in uscita non

erano importanti in quanto scarti

• Elevata efficienza dell'assemblaggio

Analizziamo i difetti:

• Elevati investimenti in capitale fisso

• Difficile bilanciamento dei carichi di lavoro tra diverse stazioni ed operatori = fino a che gli

operatori non finiscono il loro lavoro, tutta la linea è ferma. Nel caso di bilanciamento

perfetto chiaramente l'operatore riesce a fare la stessa operazione nello stesso tempo

facendo sì che la produzione in linea sia sempre continua. Nelle macchine il bilanciamento

è garanzia del mantenimento di tempo mentre con l'operazione umana ciò non è garantito

• Tempo di lavorazione non deterministico, a fronte di cadenze di avanzamento fisse

• Lavoro ripetitivo ed alienante

• Lungo tempo di avvio di nuove produzione

• Flessibilità molto basse di mix, di volume e di piano

Sistemi di assemblaggio: a isola

Si basa sull’idea di isolare una parte del sistema produttivo e in qualche modo fornire libertà di

organizzazione del lavoro alla squadra di operatori. L'idea è quindi tendenzialmente di avere

delle squadre in grado di fare una notevole quantità di operazione di montaggio, se non tutte.

Normalmente si ha un assieme che si sposta verso i componenti e l'operatore si sposta verso

l'assieme. Normalmente è un sistema di assemblaggio adatto ad oggetti di medio-grande

dimensione caratterizzati da elevati volumi. Questo tipo di assemblaggio è stato anche applicato

alla linea ottenendo così un sistema di produzione abbastanza efficiente:

Analizziamone i pregi:

• Maggiore allargamento ed arricchimento dei compiti lavorativi rispetto alla linea di

montaggio tradizionale

• Maggiore flessibilità ed elasticità rispetto alla linea di montaggio tradizionale

• Orientamento al lavoro di squadra

• Totale bilanciamento degli operatori

• Notevole elasticità legata alla possibilità di variare il numero di operatori in linea

Analizziamone i difetti:

• Maggiore qualificazione della forza alloro rispetto alla linea

• Maggiori requisiti di formazioni ed addestramento

• Difficoltà di realizzare elevati livelli di automatizzazione

• Gli operatori lavorano in piedi

Potrebbero piacerti anche

- Capitolo 12 La LogisticaDocumento15 pagineCapitolo 12 La LogisticabardackNessuna valutazione finora

- Classificazione Impianti IndustrialiDocumento5 pagineClassificazione Impianti IndustrialifdfNessuna valutazione finora

- Domande Teoriche OM1Documento21 pagineDomande Teoriche OM1Alessandro ScarpaNessuna valutazione finora

- Gestione Dei Sistemi Logistici e ProduttiviDocumento34 pagineGestione Dei Sistemi Logistici e ProduttiviGiorgioNessuna valutazione finora

- Capitolo 16Documento5 pagineCapitolo 16Salima ChibkiNessuna valutazione finora

- Dispensa Layout 2012Documento55 pagineDispensa Layout 2012Dario Daddà TurresNessuna valutazione finora

- Produzione Snella - Lean ProductionDocumento8 pagineProduzione Snella - Lean ProductionCandido SantollaNessuna valutazione finora

- Dfil 01 LayoutDocumento48 pagineDfil 01 LayoutSilvio Saverio PiccoloNessuna valutazione finora

- Appunti Impianti IndustrialiDocumento24 pagineAppunti Impianti IndustrialiValentino FestaNessuna valutazione finora

- Studi Di Fabbricazione 1 IntroDocumento6 pagineStudi Di Fabbricazione 1 Introlombardilore99Nessuna valutazione finora

- Centralizzazione e FrazionamentoDocumento6 pagineCentralizzazione e FrazionamentofdfNessuna valutazione finora

- DEFINIZIONI AZIENDALE, Secondo PrazialeDocumento74 pagineDEFINIZIONI AZIENDALE, Secondo Prazialematteo rosselliNessuna valutazione finora

- Gestione Scorte Flow-Time PDFDocumento108 pagineGestione Scorte Flow-Time PDFmgualdiNessuna valutazione finora

- MakerUp Software Aziende Di ProduzioneDocumento25 pagineMakerUp Software Aziende Di ProduzioneRiKyDSNessuna valutazione finora

- Gestione D'impresa - Scicutella CAPITOLO 6 PDFDocumento5 pagineGestione D'impresa - Scicutella CAPITOLO 6 PDFNicolaNessuna valutazione finora

- Esc 4Documento17 pagineEsc 4Jasbleidy Alvarez MorenoNessuna valutazione finora

- Learning To SeeDocumento4 pagineLearning To SeeGiovanna CamporeseNessuna valutazione finora

- Studi Di Fabbricazione 4Documento11 pagineStudi Di Fabbricazione 4lombardilore99Nessuna valutazione finora

- 2 Sistemi ProduttiviDocumento26 pagine2 Sistemi ProduttiviBULGARELLILEONARDONessuna valutazione finora

- Impianti MeccaniciDocumento26 pagineImpianti MeccaniciLugoNessuna valutazione finora

- Tarea 01 - Yescenia Del Carmen Correa NeiraDocumento3 pagineTarea 01 - Yescenia Del Carmen Correa NeiraYescenia CorreaNessuna valutazione finora

- Appunti Modelli e Strumenti Per L'automazione e Il Controllo:sistemi A Eventi DiscretiDocumento171 pagineAppunti Modelli e Strumenti Per L'automazione e Il Controllo:sistemi A Eventi DiscretialessioNessuna valutazione finora

- 1: Il Ruolo Della Funzione Di Produzione Nella Gestione Industriale: Il Sistema OperativoDocumento17 pagine1: Il Ruolo Della Funzione Di Produzione Nella Gestione Industriale: Il Sistema Operativotowese9093Nessuna valutazione finora

- 06 - IM 13 - Centralizzazione e FrazionamentoDocumento18 pagine06 - IM 13 - Centralizzazione e FrazionamentoSCARMANIZENessuna valutazione finora

- M1 - 04 - Introduzione Dinamica e Prestazione Dei Sistemi ProduttiviDocumento21 pagineM1 - 04 - Introduzione Dinamica e Prestazione Dei Sistemi ProduttiviLuca BoffelliNessuna valutazione finora

- 8 La Gestione Delle ScorteDocumento28 pagine8 La Gestione Delle ScorteErika MigliettaNessuna valutazione finora

- Gestione - 18 Gestione Delle Scorte r0Documento38 pagineGestione - 18 Gestione Delle Scorte r0pasticcioNessuna valutazione finora

- Sintesi Corso GPI - Ingegneria Gestionale UNIPADocumento12 pagineSintesi Corso GPI - Ingegneria Gestionale UNIPANunzio CalcagnoNessuna valutazione finora

- Gestione RiassuntiDocumento23 pagineGestione RiassuntiAndrea Cristina GobboNessuna valutazione finora

- Modello Virtuale Per La Produzione Seriale 1-12Documento65 pagineModello Virtuale Per La Produzione Seriale 1-12ClaudiaNessuna valutazione finora

- Gestione Delle ScorteDocumento6 pagineGestione Delle Scortegiuseppemiranda631Nessuna valutazione finora

- IMPIANTIDocumento25 pagineIMPIANTIMario Rossi100% (1)

- Gestione Degli Impanti Industriali - AppuntiDocumento128 pagineGestione Degli Impanti Industriali - Appuntidamiano iacobelliNessuna valutazione finora

- La Gestione Dei MaterialiDocumento86 pagineLa Gestione Dei MaterialiMarco OritiNessuna valutazione finora

- Gestione Della Produzione InfernaleDocumento35 pagineGestione Della Produzione InfernaleFrancesco Di SimoneNessuna valutazione finora

- Gestione Della ProduzioneDocumento41 pagineGestione Della ProduzionedrypatrickNessuna valutazione finora

- Lezione 5 - Processi Produttivi e Layout ImpiantiDocumento20 pagineLezione 5 - Processi Produttivi e Layout ImpiantiFabio MainardiNessuna valutazione finora

- Fmea-Mape 01Documento101 pagineFmea-Mape 01RuggeroRomanoNessuna valutazione finora

- MirabelliDocumento13 pagineMirabelliEmiliano ScalercioNessuna valutazione finora

- Appunti LeanDocumento92 pagineAppunti LeanDieterNessuna valutazione finora

- Lezione 11 - 12Documento37 pagineLezione 11 - 12Alme d'EcclesiisNessuna valutazione finora

- Economia Applicata Per Le Scienze AziendaliDocumento33 pagineEconomia Applicata Per Le Scienze Aziendaliangelamorana18Nessuna valutazione finora

- Parte 7b Rev 1 - Sistemi Di Movimentazione e ImmagazzinamentoDocumento29 pagineParte 7b Rev 1 - Sistemi Di Movimentazione e Immagazzinamentolucav8lucaNessuna valutazione finora

- 116 La Gestione Delle ScorteDocumento38 pagine116 La Gestione Delle ScorteTommaso RanieriNessuna valutazione finora

- AutomazioneDocumento109 pagineAutomazioneuiekh w9vojNessuna valutazione finora

- Cenni A Tecniche Di Progettazione RobustaDocumento34 pagineCenni A Tecniche Di Progettazione RobustagreghesNessuna valutazione finora

- Lezione Di Power Point Sulla ProduzioneDocumento19 pagineLezione Di Power Point Sulla ProduzioneNicholasNessuna valutazione finora

- Appunti Impianti IndustrialiDocumento25 pagineAppunti Impianti IndustrialiDavide MartiniccaNessuna valutazione finora

- 02 Cvs PDFDocumento47 pagine02 Cvs PDFAntonella BonelliNessuna valutazione finora

- Riassunto Libro Gestione Delle Operations e Dei Processi PDFDocumento23 pagineRiassunto Libro Gestione Delle Operations e Dei Processi PDFmarioNessuna valutazione finora

- Caso CrocsDocumento5 pagineCaso CrocsMiguel Angel Montalvan GonzalesNessuna valutazione finora

- Capitolo 4Documento8 pagineCapitolo 4Salima ChibkiNessuna valutazione finora

- Scheduling Tempo: Tutte Le Lavorazioni Il Prima PossibileDocumento54 pagineScheduling Tempo: Tutte Le Lavorazioni Il Prima PossibileTito LoNessuna valutazione finora

- Riassunto Gestione Delle Operations SilvestrelliDocumento16 pagineRiassunto Gestione Delle Operations SilvestrellieoflinksNessuna valutazione finora

- Fase 3Documento16 pagineFase 3wilder hNessuna valutazione finora

- Soluzione Caso John Deere - Parte ADocumento40 pagineSoluzione Caso John Deere - Parte Aandreea21nistor5715Nessuna valutazione finora

- 16 - 003 - Dispensa - MACCHINE - 2008Documento23 pagine16 - 003 - Dispensa - MACCHINE - 2008api-3840417Nessuna valutazione finora

- s09 Plant Layout ADocumento25 pagines09 Plant Layout AFrancesco SpinellaNessuna valutazione finora

- Riassunto Ingegneria Del Software SommervilleDocumento36 pagineRiassunto Ingegneria Del Software SommervilleCristian Costa0% (1)

- 08 Prevcampo StatisticiDocumento44 pagine08 Prevcampo StatisticifdfNessuna valutazione finora

- DISPENSE - DINAMICA - DEI - ROTORI - Ver22 - 14 - 12 2020Documento354 pagineDISPENSE - DINAMICA - DEI - ROTORI - Ver22 - 14 - 12 2020fdfNessuna valutazione finora

- CPT Torino PSSDocumento46 pagineCPT Torino PSSfdfNessuna valutazione finora

- ResistenzaDocumento15 pagineResistenzafdfNessuna valutazione finora

- L'infortunio AssistenzaDocumento6 pagineL'infortunio AssistenzafdfNessuna valutazione finora

- Variabili EconomicheDocumento5 pagineVariabili EconomichefdfNessuna valutazione finora

- Affidabilità e DisponibilitàDocumento4 pagineAffidabilità e DisponibilitàfdfNessuna valutazione finora

- 5 3 Principi Contabili Internazionali 2017 05 08 18 26 25Documento21 pagine5 3 Principi Contabili Internazionali 2017 05 08 18 26 25fdfNessuna valutazione finora

- Centralizzazione e FrazionamentoDocumento6 pagineCentralizzazione e FrazionamentofdfNessuna valutazione finora

- Ex1 BilanciDocumento10 pagineEx1 BilancifdfNessuna valutazione finora

- 03.prima Esercitazione Su Contabilità Interna - TestiDocumento2 pagine03.prima Esercitazione Su Contabilità Interna - TestiGiulio BonettiNessuna valutazione finora

- Documento Sul Regime Fiscale 2021Documento10 pagineDocumento Sul Regime Fiscale 2021fdfNessuna valutazione finora

- 04 Cavina Minelli Moro PontiDocumento10 pagine04 Cavina Minelli Moro PontifdfNessuna valutazione finora

- Vibrazioni FlessionaliDocumento30 pagineVibrazioni FlessionalifdfNessuna valutazione finora

- Teoria Delle StruttureDocumento188 pagineTeoria Delle StrutturefdfNessuna valutazione finora

- Tesi Dottorato Gianpiero VenaDocumento165 pagineTesi Dottorato Gianpiero VenafdfNessuna valutazione finora

- Risoluzione Compensazioni F24 2020 Def - PubDocumento33 pagineRisoluzione Compensazioni F24 2020 Def - PubfdfNessuna valutazione finora

- Procedure Verifiche Periodiche Apparecchi Di Sollevamento Materiali - Gruppo SCDocumento73 pagineProcedure Verifiche Periodiche Apparecchi Di Sollevamento Materiali - Gruppo SCfdfNessuna valutazione finora

- Tipologie EdilizieDocumento121 pagineTipologie EdiliziefdfNessuna valutazione finora

- Schede Ruote DentateDocumento7 pagineSchede Ruote DentatefdfNessuna valutazione finora

- 3A - 3B - Tolleranze GeometricheDocumento50 pagine3A - 3B - Tolleranze GeometrichefdfNessuna valutazione finora

- Massime Sentenze CTPDocumento6 pagineMassime Sentenze CTPfdfNessuna valutazione finora

- MOG Linee Guida INAILDocumento54 pagineMOG Linee Guida INAILfdfNessuna valutazione finora

- Sociologia in PILLOLEDocumento12 pagineSociologia in PILLOLEPaola PizzingrilliNessuna valutazione finora

- Appunti Economia AziendaleDocumento12 pagineAppunti Economia AziendaleBenedetta GiulianiNessuna valutazione finora

- Analisi RAMSDocumento35 pagineAnalisi RAMSArnaldo De Maio100% (1)

- Riassunto La Pubblicità Sociale - Maneggiare Con CuraDocumento33 pagineRiassunto La Pubblicità Sociale - Maneggiare Con CuraPasquale MattuNessuna valutazione finora

- Articolo Beyond BudgetingDocumento10 pagineArticolo Beyond Budgetingbrunellm9130Nessuna valutazione finora

- 06 ClassificazioneCostiDocumento37 pagine06 ClassificazioneCostimelted cubeNessuna valutazione finora

- Appunti Di Organizzazione e Management Delle Aziende Sportive - Parte 1Documento117 pagineAppunti Di Organizzazione e Management Delle Aziende Sportive - Parte 1Luigi VallifuocoNessuna valutazione finora

- Dispensa Cavalieri Economia AziendaleDocumento36 pagineDispensa Cavalieri Economia AziendaleElpidio AmorosoNessuna valutazione finora

- Analisi Di Bilancio - Dispensa 2a ParteDocumento21 pagineAnalisi Di Bilancio - Dispensa 2a ParteAntonioNessuna valutazione finora