Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Verifica Recipienti

Caricato da

Alessio DimastrogiovanniTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Verifica Recipienti

Caricato da

Alessio DimastrogiovanniCopyright:

Formati disponibili

Corso di Organizzazione e Gestione della Sicurezza Aziendale

La verifica dei recipienti in pressione secondo il codice italiano di riferimento.

LE MEMBRANE DI RIVOLUZIONE

Nella trattazione tecnica degli apparecchi destinati a contenere fluidi (di solito pressurizzati), si parla di

recipente se il diametro è molto grande rispetto alla lunghezza, di tubazione se la lunghezza è prevalente

rispetto al diametro. Nelle note seguenti non si farà questa distinzione, visto che dal punto di vista della

resistenza meccanica i due tipi di membrature sono retti dalle medesime leggi. I recipienti vengono

considerati a parete sottile quando il loro spessore è sufficientemente piccolo rispetto al diametro (si parla

dell’ordine di 1/10 o meno), essi sono studiati, per semplicità, attraverso l’approssimazione del regime di

membrana, che consiste nel trascurare la componente radiale della tensione (che nei recipienti a grosso

spessore risulta sempre di compressione), nonchè gli sforzi flessionali e torsionali. La teoria delle membrane

si fonda dunque su questi due postulati:

1. Non vi sono sforzi normali σ su elementini di superficie paralleli al piano medio della membrana. (Ciò

esclude la componente radiale della tensione);

2. Non vi sono sforzi tangenziali diretti normalmente alla superficie media, su elementini di superficie

normali al piano medio della membrana, ovvero sulle sezioni radiali. Ciò esclude il taglio e quindi anche la

flessione. Sono consentiti invece sforzi tangenziali diretti parallelamente al piano medio della membrana.

Per il postulato 1, una membrana non può resistere a forze perpendicolari al proprio piano se non in virtù

della sua forma; in altri termini una membrana piana non può resistere a tali sforzi, ma può farlo solo una

membrana curva. Una delle conseguenze di quanto detto è che lo stato di tensione in una membrana è

bidimensionale e che uno degli assi principali è la normale alla superficie. Infatti un cubetto, tagliato nello

spessore della membrana, tale che due sue facce siano parallele al piano medio della membrana non ha:

- Nè sforzo normale, perchè tale componente sarebbe radiale, e quindi si trascura per il postulato 1,

- Nè sforzi tangenziali, perché questi si ritroverebbero, per la proprietà di simmetria delle tensioni tangenziali,

sulle sezioni radiali della membrana in direzione radiale, dove non ci possono essere, per il postulato 2.

La stessa cosa può essere vista direttamente dai due postulati: infatti questi escludono ogni componente

della tensione perpendicolare al piano medio, e quindi affermano che tutte le componenti delle tensioni

devono giacere nel piano medio; questo diventa quindi il piano delle tensioni e quindi (per definizione) lo

stato tensionale è piano. Nel seguito di questa trattazione ci si limiterà alle sole membrane di rivoluzione,

senza perdita di generalità, visto che i recipienti usuali sono sempre riconducibili almeno a un insieme di

membrane di rivoluzione; per esempio una tubatura con dei gomiti si può ricondurre ad un insieme di tratti

cilindrici, tronco-conici e/o torici (fig.1).

Figura 1

- progetto di attrezzature in pressione - pg.1

Corso di Organizzazione e Gestione della Sicurezza Aziendale

GEOMETRIA DELLE SUPERFICI DI RIVOLUZIONE

Una superficie di rivoluzione (o di rotazione) si ottiene facendo ruotare una curva qualsiasi, detta

generatrice, intorno ad una retta, detta asse, complanare con la medesima curva. La sezione della superficie

con un piano contenente l’asse è detto curva meridiana o semplicemente meridiano. Ovviamente nella

pratica il meridiano coincide con la generatrice. Poichè il meridiano può fungere benissimo da generatrice,

si intuisce che l’intera superficie è determinata dalla forma del meridiano e che quindi dallo studio di questo

si possono dedurre tutte le proprietà di quella. In particolare il meridiano è di solito una curva ben nota (una

retta o una circonferenza, o simile), e se ciò non è, può sempre essere dato in coordinate cartesiane, in base

ad un’ascissa lungo l’asse e un’ordinata perpendicolare all’asse.

Per i recipienti di rivoluzione, in quanto membranali, lo stato di tensione è da considerare piano e una delle

direzioni principali è la perpendicolare alla superficie. Un’altra direzione principale, in base a considerazioni

di simmetria è quella meridiana, mentre la terza, perpendicolare ad entrambe, è detta direzione normale.

Di grande importanza sono nella trattazione che segue i tre raggi di curvatura principali:

Raggio di curvatura del parallelo Rp, che è appunto la distanza tra il punto considerato e l’asse;

Raggio di curvatura del meridiano Rm, che si ottiene al solito modo, come raggio del cerchio osculatore

al meridiano in quel punto (l’arco di curva che meglio approssima la curva nel punto);

Raggio di curvatura della normale Rn che si ottiene prolungando la normale alla superficie fino ad

incontrare l’asse, che vale: Rn=r/sinα e dove l’angolo α (colatitudine) è quello sotteso tra la normale alla

superficie in quel punto e l’asse di simmetria.

Rm

Rn

Figura 2

EQUAZIONI DI EQUILIBRIO

La conoscenza delle tensioni di membrana nei solidi di rivoluzione è di particolare interesse per l’esame

dello stato tensionale dei recipienti in pressione; esse infatti corrispondono con una certa approssimazione

con le tensioni agenti ad esempio nei cilindri e nei fondi curvi di piccolo spessore.

Esaminiamo a tal fine la generica membrana di rivoluzione e in particolare la porzione di superficie di fig.3,

sufficientemente piccola limitata da due archi di meridiano AB e DC posti a distanza angolare dα e da due

archi di normale AD e BC a distanza angolare dθ.

Se indichiamo con Rm il raggio di curvatura del meridiano e con Rn il raggio di curvatura nel piano normale

al meridiano, le lunghezze dei due lati del rettangoloide sono quindi Rn·dα (i lati AD e BC) ed Rm·dθ (i lati

- progetto di attrezzature in pressione - pg.2

Corso di Organizzazione e Gestione della Sicurezza Aziendale

AB e CD). Siano rispettivamente σt e σm le tensioni secondo il parallelo ed il meridiano e sia s lo spessore

dell’elemento, si considerino, inoltre, positive le forze dirette verso l’esterno della normale alla superficie

dell’elemento stesso.

σm

A D

σt σt

B C Rm

Rn

σm dθ

dα

Figura 3

Sono perciò agenti sull’elemento in esame:

forze di pressione

si ipotizza il recipiente premuto sia dall’interno da una pressione pi che dall’esterno da una pressione –pe,

pertanto la risultante sarà:

(pi − pe) ⋅ Rn ⋅ dα ⋅ Rm ⋅ dθ

forze agenti sui lati meridiani AB e CD

sui due lati meridiani agiscono solo forze Ft in quanto trattasi di una direzione principale; inoltre queste forze

sono rivolte verso l’interno, da cui il segno meno. Se trascuriamo, dato l’elementino infinitesimo, la differenza

tra le tensioni agenti sui due lati opposti e la differenza delle lunghezze dei medesimi lati, possiamo scrivere

per la risultante secondo la normale all’elemento:

dα

− 2 ⋅ σt ⋅ s ⋅ Rm ⋅ dθ ⋅ sin

2

forze agenti sui lati normali (o paralleli) AD e BC

sulle citate facce agiscono le forze Fm la cui risultante secondo la normale all’elemento è pari a:

dθ

− 2 ⋅ σm ⋅ s ⋅ Rn ⋅ dα ⋅ sin

2

Per l’equilibrio secondo la normale all’elemento, nell’ipotesi di variaziani angolari infinitesime, operiamo la

somma dei tre contributi citati e dividendo per i fattori comuni dα ⋅ dθ si ottiene:

(pi − pe) ⋅ Rn ⋅ Rm − σt ⋅ Rn ⋅ s − σm ⋅ Rm ⋅ s = 0

che diventa:

σt σm (pi − pe)

+ = (1)

Rn Rm s

- progetto di attrezzature in pressione - pg.3

Corso di Organizzazione e Gestione della Sicurezza Aziendale

La relazione precedente è nota come equazione di Laplace ed ha una validità assolutamente generale,

indipendentente dalla circostanza che l’asse attraversi o meno la membrana (ad esempio un caso tipico di

asse che non attraversa la membana si ha per i recipienti torosferici).

Nel caso specifico in cui la membrana è attraversata dall’asse possiamo ricavare due formulazioni, pure di

validità generale, che consentono di calcolare direttamente le due tensioni meridiane e circonferenziale. A tal

proposito si consideri la figura 4:

dα Rn

σm σm

r

A Q B

Figura 4

come si può osservare la risultante della spinta che agisce sulla porzione di membrana in esame è dovuta

alle pressioni p ed alla forza peso del recipiente e del contenuto in volume Q dello stesso, pertanto:

Q + (pi − pe) ⋅ π ⋅ r 2

Essa è equilibrata dalle componenti assiali (verticali) delle tensioni σm per cui:

σm ⋅ sin α ⋅ 2π ⋅ r ⋅ s = (pi − pe) ⋅ π ⋅ r 2 + Q

Semplificando opportunamente e ricordando la relazione Rn=r/sinα possiamo si ottiene:

(pi − pe) ⋅ Rn Q

σm = + (2)

2⋅s 2π ⋅ r ⋅ s ⋅ sin α

Infine, va considerato che se come accade generalmente il fluido è un gas e si tratta di piccoli serbatoi

possiamo trascurare il secondo membro; inoltre se la pressione esterna è quella atmosferica si può porre

pe=0, misurando la pressione interna pi come pressione relativa. Nelle pagine che seguono saranno

considerate tali assunzioni semplificative della trattazione generale.

RECIPIENTI IN PARETE SOTTILE

Come detto le due relazioni (1) e (2) ricavate in precedenza permettono di calcolare le tensioni meridiana e

circonferenziale di una membrana di rivoluzione, vediamone qualche esempio nell’ipotesi di considerare

come pressione esterna quella atmosferica e la componente Q trascurabile rispetto alle forze di pressione

interne:

CILINDRO DI RAGGIO R

In questo caso risulta che i due raggi principali sono Rm = ∞ ed Rn=R, pertanto utilizzando le equazioni

(1) e (2) viste in precedenza, ricaviamo:

p ⋅ Rn p ⋅ R

σm = = (formula di Mariotte)

2⋅s 2⋅s

e

- progetto di attrezzature in pressione - pg.4

Corso di Organizzazione e Gestione della Sicurezza Aziendale

p ⋅ Rn σm ⋅ Rn p ⋅ R

σt = − = (formula delle caldaie)

s Rm s

Si fa notare che la tensione meridiana σm del cilindro viene spesso opportunamente indicata come tensione

assiale σa o tensione longitudinale σL , pur rappresentando tali grandezze la medesima entità fisica.

σt

σa

Figura 5 – (σm=σa)

Nel caso in esame le relazioni delle tensioni principali possono essere rielaborate come:

p⋅R p⋅D

σm = =

2⋅s 4⋅s

p⋅R p⋅D

σt = =

s 2⋅s

essendo D=2·R il diametro del cilindro in esame. Infine, si può osservare che:

σt = 2 ⋅ σm

cosa che del resto si poteva prevedere anche da semplici considerazioni di equilibrio per l’elemento preso in

esame:

per le tensioni tangenziali

π

2 σt ⋅ s ⋅ l = ∫ (pi − po) ⋅ l ⋅ sin ϑ ⋅ dθ

0

Figura 6

per le tensioni lontitudinali

- progetto di attrezzature in pressione - pg.5

Corso di Organizzazione e Gestione della Sicurezza Aziendale

D2

σm ⋅ π ⋅ D ⋅ s = p ⋅ π ⋅

4

Figura 7 – (t=spessore s, σL=σm)

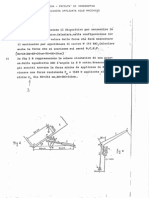

SERBATOIO CONICO

In questo caso, fig.8, indicando con r il raggio del generico parallelo e con α il semiangolo all’apice del cono

si ha Rm = ∞ e Rn=r/cosα, in quanto la con notazione adottata la colatitudine è invece α’=(90°-α)

s

Rn

Figura 8

pertanto dalla equazione di equilibrio globale (2):

p ⋅ Rn p⋅r

σm = =

2⋅s 2 ⋅ s ⋅ cos α

mentre per l’equazione di equilibrio locale (1):

p ⋅ Rn σm ⋅ Rn p ⋅ Rn p⋅r

σt = − = =

s Rm 2⋅s s ⋅ cos α

In particolare indicando con D il diametro alla base del cono i massimi valori delle tensioni meridiana e

circonferenziale sono pari a:

p⋅D

σm =

4 ⋅ s ⋅ cos α

- progetto di attrezzature in pressione - pg.6

Corso di Organizzazione e Gestione della Sicurezza Aziendale

p⋅D

σt =

2 ⋅ s ⋅ cos α

In questo caso risulta:

σt

σm =

2

SERBATOIO SFERICO

Per la membrana sferica di raggio R si ha Rn=Rm=R=D/2, in cui D è il diametro della sfera, impostando

l’equazione di equilibrio globale (2) si ricava:

p ⋅ Rn p ⋅ R

σm = =

2⋅s 2⋅s

mentre dalla eq. di Laplace (1) si ottiene

p ⋅ Rn σm ⋅ Rn p ⋅ R

σt = − =

s Rm 2⋅s

pertanto risulta:

σt = σm

cosa che del resto si poteva prevedere anche da considerazioni di simmetria per l’elemento in esame.

FONDI CURVI

Si prenda in esame un recipiente composto da un fasciame cilindrico ed un fondo emisferico con uguali

spessori e raggi, preso singolarmente un punto P delle due membrane vale sempre la relazione di equilibrio

globale (2):

p ⋅ Rn

σm =

2⋅s

e, inoltre, dall’equazione di Laplace (1) si ottiene:

p ⋅ Rn σm ⋅ Rn p Rn

σt = − = (1 − )

s Rm s 2 ⋅ Rm

L’analisi dello stato tensionale in coorrispondenza dell’attacco non presenta particolari difficoltà se si

considerano separatamente sia il cilindro che la semisfera come membrane, avvalendosi delle relazioni

suesposte. Se, invece, si prende in esame la relazione delle tensioni tangenziali nei punti corrispondenti

all’attacco cilindro-fondo e nella parte iniziale del fondo:

1. all’altezza della giunzione tra cilindro e fondo il valore di Rn resta pressoché costante, mentre Rm varia

bruscamente da infinito (cilindro) a finito (sfera), da cui consegue una discontinuità delle σt lungo i

paralleli

2. al di là della discontinuità, cioè all’inizio del fondo, il valore di σt può assumere valori negativi quando

risulta Rn/2·Rm>1.

Il primo risultato illustrato mostra che in prossimità della zona dove si verifica detta discontinuità nelle

tensioni, per rispettare la congruenza, devono insorgere necessariamente sforzi di taglio e flessione, che per

quanto accennato in premessa contrasta con i postulati adottati nella teoria delle membrane; quindi questo

primo risultato indica soltanto che la soluzione membranale non vale in questo caso. Tuttavia questi regimi di

sforzo hanno carattere locale perché tendono a smorzarsi rapidamente a causa delle rigidezza dei paralleli,

lasciando la trattazione membranale qualitativamente valida e anche quantitativamente molto approssimata.

- progetto di attrezzature in pressione - pg.7

Corso di Organizzazione e Gestione della Sicurezza Aziendale

Nel secondo caso si è messo in evidenza che queste membrane, anche se soggette a pressione interna, per

certi rapporti o proporzionamenti tra i raggi principali, possono essere soggette a sollecitazioni di

compressione e quindi a fenomeni di instabilità locale.

In generale i fondi come i cilindri vengono definiti di piccolo spessore quando presentano uno spessore al

più pari ad 1/10 del diametro del recipiente; se tale condizione è verificata, è lecito usare la teoria delle

membrane di rivoluzione per determinare i cimenti nei fondi curvi. Di seguito applichiamo i risultati della

citata teoria ai fondi curvi più comunemente utilizzati nella costruzione delle apparecchiature in pressione:

FONDI SFERICI

In questo caso, come già visto per i recipienti sferici, vale la relazione Rn=Rm=R=D/2 e data la simmetria

della membrana si ha:

Figura 9

p⋅R p⋅D

σm = σt = =

2⋅s 4⋅s

In questo caso per fondi premuti dall’interno le tensioni principali risultano di trazione in ogni punto; esiste il

problema della discontinuità di σt in corrispondenza dell’attacco al mantello, ma non esiste quello legato

all’insorgenza degli sforzi di compressione.

FONDI ELLITTICI

Per questa tipologia di fondi, indicando con a e b le dimensioni dei semiassi, rispettivamente maggiore e

minore, vedasi fig.10:

Rn

b

Rm

a

α

Figura 10

- progetto di attrezzature in pressione - pg.8

Corso di Organizzazione e Gestione della Sicurezza Aziendale

Considerando che i raggi di curvatura principali valgono:

a 2 ⋅ b2 a2

Rm = e Rn =

c3 c

avendo posto

c = a 2 ⋅ sin 2 α + b 2 ⋅ cos 2 α

dove α rappresenta la colatitudine, nel caso in esame possiamo scrivere quindi:

p⋅a2

σm =

2⋅s⋅c

p ⋅ a 2 2 ⋅ b2 − c2

σt = ⋅

2 ⋅ s ⋅ b2 c

Nel caso estremo di tensioni nel vertice si ha α=0° e c=b, pertanto si avrà:

a2

Rm = Rn =

b

p⋅a2

σm = σt =

2⋅s⋅b

Sul cerchio equatoriale, invece, si avrà α=90°, c=a e quindi:

b2

Rm = Rn =

a

p⋅a

σm =

2⋅s

p⋅a a2

σt = ⋅ (2 − 2 )

2⋅s b

Quest’ultima relazione mette in evidenza che all’equatore dello sferoide, ossia all’attacco con il mantello

cilindrico, le σt divengono negative quando il rapporto di appiattimento b/a>√2. Ora va detto che sebbene

possa risultare utile per ragioni di ordine costruttivo (principalmente di ingombro) che tali fondi abbiano un

forte grado di appiattimento, altresì bisogna prestare molta attenzione all’insorgere di tensioni negative che

possono condurre all’instabilità locale del fondi stessi.

Come accennato un altro problema che si presenta per questi fondi, ma anche per quelli sferici, è quello

relativo alla discontinuità della σt nel passare dal fondo (vertice) al raccordo fondo-mantello (equatore), a tal

proposito si veda la fig.10.

Figura 11- (t=spessore s, σm=σθ, σt=σΦ, σe=σm+σt)

- progetto di attrezzature in pressione - pg.9

Corso di Organizzazione e Gestione della Sicurezza Aziendale

Questi effetti di discontinuità degli sforzi di membrana vengono superati dall’insorgere di sforzi di flessione in

prossimità delle zone di vincolo.

FONDI TOROSFERICI (o paraellittici)

Sono fondi costituti da due membrane, una sferica centrale, raccordata ad una torica generata dalla

rotazione di un arco di circonferenza (fig.11). La determinazione delle tensioni agenti nelle due parti del

fondo (sferica e torica), nell’ipotesi che questo sia soggetto a pressione interna uniforme, viene condotta qui

di seguito.

Figura 12

Definito con R il raggio della calotta sferica, r il raggio dell’arco circolare del meridiano e D il diametro della

base circolare si ha:

1- per la parete sferica, in tutti i punti:

p⋅R

σm = σt =

2⋅s

2- Per la parte torica, al collegamento anulare-calotta sferica si ha Rm=r ed Rn=R, per cui si ottiene

dall’equilibrio in direzione assiale:

p⋅R

σm =

2⋅s

Dalla condizione di equilibrio locale (1) ricaviamo invece:

p ⋅ Rn σm ⋅ Rn p ⋅ R p ⋅ R

σt = − = −

s Rm s 2⋅s⋅r

p⋅R R

σt = (1 − )

s 2⋅r

Infine, per il collegamento mantello cilindrico-fascia anulare siccome Rm=r ed Rn=D/2 si ha invece per

l’equilibrio in direzione assiale:

p⋅r

σm =

2⋅s

mentre dalla condizione di equilibrio locale:

σm σt p

+ =

Rm Rn s

otteniamo che

σt p σm p Rn p D

= − = (1 − ) = (1 − )

Rn s Rm s 2 ⋅ Rm s 4⋅r

- progetto di attrezzature in pressione - pg.10

Corso di Organizzazione e Gestione della Sicurezza Aziendale

Qualitativamente questi fondi si comportano quindi come i fondi ellittici descritti in precedenza; in questi fondi

si ha quindi una discontinuità sulla σt al passaggio tra la calotta sferica e l’anello torico, dove insorgeranno

effetti locali come quelli gia descritti in precedenza (vedasi fig.13)

Figura 13

Inoltre, allo scopo di evitare che si possano presentare zone soggette a compressione nel raccordo torico e

conseguentemente fenomeni di instabilità locale ovvero cedimenti dovuti all’elevato sforzo di taglio alla base

del fondo della parte in esame, basta imporre che sia sempre verificata la relazione σt>0 per le coordinate

corrispondenti ai punti di raccordo tra toro e cilindro. Per soddisfare tale esigenza deve verificarsi che il

rapporto tra raggio normale e raggio meridiano stare nel rapporto r/R>1/2 ovvero r/R>0,50. Il

soddisfacimento di quest’ultima condizione, però, darebbe luogo ad un fondo troppo bombato (per

l’incremento di r rispetto alla proporzionale riduzione di R) per cui si tollera che la σt diventi negativa, purchè

siano rispettate alcune regole di proporzionamento costruttivo previste dalle specifiche tecniche di

riferimento, come vedremo in seguito, o prevedere uno spessore maggiore per la parte torica del fondo

ovvero l’aggiunta di un anello d’irrigidimento della medesima zona.

CRITERI PER IL DIMENSIONAMENTO

Come già accennato si può affermare che i recipienti in pressione sono in generale caratterizzati

dall’esistenza di uno stato triassiale di tensioni; per effetto della pressione è infatti presente innanzitutto una

tensione principale diretta come la pressione stessa e quindi normale alla parete dell’apparecchio σr, le altre

due tensioni principali σa e σt agiscono nel piano normale al precedente.

- progetto di attrezzature in pressione - pg.11

Corso di Organizzazione e Gestione della Sicurezza Aziendale

Figura 14 - (t=spessore s, σa=σm, σr=(po-pi))

In particolare al progettista interessa determinare il valore di queste grandezze in quanto lo loro

combinazione spaziale permette di conoscere lo stato effettivo di sollecitazione e di deformazione del

componente in pressione preso in esame (cilindro, elemento sferico, tubazione, fondo, etc.) e quindi

consentire l’operazione di verifica strutturale (c.d. verifica di resistenza) del componente in pressione stesso;

quest’ultima deve essere intesa come quella operazione tesa a verificare che le sollecitazioni indotte nel

materiale costituente la struttura in pressione non raggiungano quel valore critico per il quale si ha il

cedimento per rottura o per deformazioni plastiche eccessive del componente. Detto in altre parole si deve

verificare se le sollecitazioni indotte nel componente siano tali da consentire o meno l’equilibrio con le forze

di resistenza allo scorrimento o di coesione molecolare del materiale costituente il componente. Per far ciò

ogni qualvolta ci si trovi di forte ad uno stato triassiale di tensioni si deve far riferimento ad una “teoria di

resistenza” che consenta di correlare tale stato di tensione con i valori di resistenza del materiale, dedotti

attraverso un semplice prova di trazione, che si basa su un’unica tensione diretta secondo l’asse del provino.

Uno dei criteri di resistenza più accreditato ed utilizzato nel campo delle costruzioni in materiali metallici

duttili è quello noto come criterio di resistenza di Guest-Tresca o teoria del massimo sforzo tangenziale o

ancora come teoria del valore massimo del taglio, in quanto si basa sull’osservazione che lo snervamento

dei materiali duttili è provocato da slittamenti del materiale lungo superfici oblique ed è dovuto

principalmente a sforzi tangenziali. Secondo questo criterio, un dato elemento strutturale è sicuro fino a che

il massimo valore dello sforzo tangenziale in quel componente resta inferiore del corrispondente valore dello

sforzo tangenziale in un provino dello stesso materiale, sottoposto a trazione, quando il provino raggiunge il

carico unitario di snervamento σe (vedasi fig.15). Dal punto di vista applicativo allo scopo di effettuare la

verifica di resistenza viene calcolata una sollecitazione convenzionale σ* (detta anche ideale o di confronto)

data dalla differenza tra il valore massimo e quello minimo assunto dalle tre tensioni nei propri piani principali

e si assume che quando tale sollecitazione ideale raggiunge il valore di tensione di snervamento σe,

secondo la teoria di resistenza in esame, ci si trova in pericolo.

Figura 15 - (σy=σ(0,2))

- progetto di attrezzature in pressione - pg.12

Corso di Organizzazione e Gestione della Sicurezza Aziendale

Nella pratica progettuale al fine di pervenire al dimensionamento del particolare in pressione (generalmente

lo spessore) si assume che la σ*, assunta come tensione caratteristica dello stato di tensione, sia limitata

alla sollecitazione ammissibile del materiale, definita come fadm =σe/n, dove n rappresenta un opportuno

coefficiente di sicurezza (in generale indicato dalla norme tecniche di riferimento):

σ * ≤ f adm

Riportiamo di seguito qualche esempio di impostazione della verifica di resistenza per membrature principali

di apparecchi in parete sottile soggetti a pressione interna.

MANTELLO

A tal proposito ricordando le relazioni trovate nei precedenti paragrafi per le sollecitazioni indotte nelle

membrane cilindriche sottoposte a pressione interna, adottando la medesima simbologie usata nei suddetti

paragrafi e considerando che per gli elementi cilindrici le tre sollecitazioni principali (σm,σt,σr).

Out-of-plane

Mohr’s circles

τ + In-plane

Mohr’s circle

is a point

σ

−p pr (tension)

pr t

2t

Figura 16 - (t=spessore s, r=D/2)

l dimensionamento del mantello cilindrico sottoposto ad uno stato di sforzo composto, può essere ricavato

applicando il criterio del massimo sforzo tangenziale, dove oltre alla sollecitazione assiale σm e

circonferenziale σt si prenda in considerazione il terzo sforzo principale σr ossia quello diretto lungo la

normale alla superficie di parete che vale –p, o meglio –p/2 se consideriamo lo sforzo radiale medio.

Pertanto nel caso in esame applicando il criterio di Guest-Tresca e con la limitazione alla sollecitazione

massima ammissibile si può scrivere :

p⋅D p p⋅D p

σ ∗ = σ I − σ III = σm − σr = − (− ) = ( + ) ≤ fadm

2⋅s 2 2⋅s 2

quindi lo spessore del mantello può essere determinato dalla seguente relazione:

p⋅D

s≥

(2 ⋅ f adm − p)

CALOTTA SFERICA

Utilizzando le corrispondenti relazioni trovate per le componenti principali di sforzo delle calotte sferiche e

applicando anche in questo caso il criterio del massimo sforzo tangenziale, considerando lo sforzo radiale

medio sulla parete –p/2, possiamo scrivere:

p⋅D p D 1

σ ∗ = σ I − σ III = σm − σr = − (− ) = p ⋅ ( + ) ≤ f adm

4⋅s 2 4⋅s 2

- progetto di attrezzature in pressione - pg.13

Corso di Organizzazione e Gestione della Sicurezza Aziendale

e quindi per il dimensionamento dello spessore si avrà:

p⋅D p⋅R

s≥ =

4 ⋅ fadm − 2 ⋅ p 2 ⋅ fadm − p

A parità di pressione interna, di materiale utilizzato e di diametro, lo spessore della calotta emisferica risulta

essere circa la metà dello spessore del mantello cilindrico.

FONDI CONICI E RIDUZIONI TRONCO-CONICHE

I fondi conici e le riduzioni tronco-coniche sono caratterizzati, come già visto, dall’angolo di conicità α di

figura 9, definito come angolo compreso tra l’asse e la generatrice del cono e corrispondente al

complemento a 90° della colatitudine θ. In questo caso fermo restando i due valori degli sforzi già trovati

precedentemente si deve considerare, anche, che lo sforzo di valore minimo σIII, cioè quello diretto lungo la

normale alla superficie, è il valore medio tra superficie interna ed esterna ossia –p/2, pertanto lo sforzo di

confronto risulta:

p⋅r p r 1

σ ∗ = σ I − σ III = σm − σr = + = p⋅( + ) ≤ f adm

s ⋅ cos α 2 s ⋅ cos α 2

Lo spessore della membrana conica pertanto può essere determinato mediante la relazione:

p ⋅ (2 ⋅ r ) 1 p⋅D 1

s≥ ⋅ = ⋅

(2 ⋅ fadm − p) cos α (2 ⋅ fadm − p) cos α

LA NORMATIVA ITALIANA PER LA COSTRUZIONE DEI RECIPIENTI

Va premesso che per la costruzione degli apparecchi in pressione in ambito comunitario è necessario far

riferimento alla Direttiva 97/23/CE (PED) e che la sua applicazione comporta l’utilizzo di normative europee

armonizzate alla Direttiva PED oppure, a scelta del fabbricante, ad altre normative consolidate che rispettino

comunque i requisiti essenziali di sicurezza di cui allegato I della Direttiva PED.

In Italia sono state approntate a partire dagli anni ’70, prima dall’ANCC e poi successivamente dall’ISPESL,

le norme per la costruzione degli apparecchi a pressione (cfr. DM 21/11/1972 e s.m.i.) e delle relative

specifiche tecniche applicative note come:

- Raccolta VSR: Verifica della Stabilità dei Recipienti a pressione;

- Raccolta M: Impiego di materiali nella costruzione e riparazione degli apparecchi a pressione;

- Raccolta VSG: Verifica della stabilità dei generatori di vapor d’acqua;

- Raccolta S: Impiego della saldatura nella costruzione e riparazione di apparecchi a pressione.

Si deve precisare che essendo le Raccolte citate delle specifiche tecniche di un Decreto italiano inerente la

costruzione, non sono norme armonizzate come, invece, la norma EN 13445-1/7 “Unfired Pressure Vessels”,

ma comunque esse sono applicabili per la la Direttiva PED, purché si tenga conto di quanto imposto dalla

medesima Direttiva. In altre parole il fabbricante mediante opportuna analisi dei rischi, dovrà individuare i

requisiti essenziali di sicurezza (RES) di cui all’allegato I della Direttiva PED pertinenti all’attrezzatura in

pressione da costruire e determinare quali fra questi possono risultare soddisfatti mediante l’applicazione

delle Raccolte ANCC-ISPESL e quali, invece, dovranno essere soddisfatti utilizzando altre soluzioni (altre

norme europee o internazionali, prove sperimentali,etc.). Pertanto, il fabbricante può decidere di utilizzare

per la progettazione dei recipienti in pressione il codice di calcolo e/o verifica Raccolta VSR, che rappresenta

come detto soltanto uno dei diversi codici disponibili per la progettazione o verifica dei recipienti in

- progetto di attrezzature in pressione - pg.14

Corso di Organizzazione e Gestione della Sicurezza Aziendale

pressione, purchè lo stesso sia in grado di giustificare tale scelta e ben conscio dell’obbligo di garantire con

la produzione e la successiva commercializzazione di tale apparecchiatura, la sicurezza della stessa per

tutta la durata di vita prevista (cfr. prescrizioni di cui alla Direttiva PED, allegato I, parag.2). Nelle pagine che

seguono si riportano alcuni degli aspetti più significativi trattati dal codice di calcolo ANCC-ISPESL relativo ai

recipienti, affontando principalmente i temi relativi al dimensionamento dei cilindri e dei fondi assoggettati a

pressione interna.

SOLLECITAZIONE MASSIMA AMMISSIBILE

Per determinare la sollecitazione ammissibile dell’acciaio, il codice VSR riporta, principalmente, le seguenti

grandezze caratteristiche:

- Rm inteso come valore minimo tabellare della resistenza a trazione (carico di rottura) a temperatura

ambiente, espresso in MPa;

- Re inteso come valore tabellare del carico unitario di snervamento superiore (ReH) o inferiore (ReL) nella

prova di trazione alla temperatura ambiente, in MPa.

- Rp(0,2) rappresenta il valore tabellare del carico unitario di scostamento dalla proporzionalità allo 0,2%

nella prova di trazione a temperatura ambiente, in MPa.

- Rp(0,2)/t rappresenta il valore tabellare del carico unitario di scostamento dalla proporzionalità allo 0,2%

nella prova di trazione a temperatura media di parete t considerata in progetto, in MPa.

Si deve informare che per alcune tipologie di acciai utilizzati per la costruzioni dei recipienti in pressione (ad

esempio quelli ad elevato contenuto di carbonio) non è individuabile la Re, in tal caso è consentito utilizzare

il carico convenzionale Rp(0,2) che sostituisce Re.

Il codice italiano VSR, par.1.B, per i recipienti costruiti in laminati, fucinati ovvero trafilati (normalmente i

materiali con allungamento percentuale alla rottura A<30%), stabilisce per la sollecitazione massima

ammissibile f due diverse relazioni a seconda della temperatura media di parete (temperatura di esercizio)

della membratura presa in esame:

1. per temperatura media di parete compresa tra -10°C≤tm≤ 50°C si assume per f:

⎛ Re Rm ⎞ ⎛ Rp 02 Rm ⎞

f = min⎜ ; ⎟ ovvero f = min⎜ ; ⎟

⎝ 1,5 2,4 ⎠ ⎝ 1,5 2,4 ⎠

Quest’ultima viene utlizzata per la determinazione della f relativa agli acciai per i quali non è determinabile il

carico unitario di snervamento.

2. per temperatura media di parete superiore ai 50 °C si assume per la sollecitazione massima ammissibile

il valore:

⎛ Rp 02 / t Rm ⎞

f = min⎜ ; ⎟

⎝ 1,5 2,4 ⎠

Le attrezzature a pressione sia esse costruite o riparate secondo la norma previgente il 29/5/2002, che

secondo la PED, vengono sottoposte, tra l’altro, ad una verifica finale consistente in una prova a pressione.

Nello specifico la direttiva citata, all’allegato I – par.7.4, precisa che: la pressione di prova idrostatica deve

deve essere il valore più alto tra i due valori seguenti :

la pressione corrispondente al carico massimo che può sopportare l’attrezzatura in funzione, tenuto

conto della pressione massima ammissibile (PS) e della temperatura massima ammissibile (TS),

moltiplicata per il coefficiente 1,25, oppure

- progetto di attrezzature in pressione - pg.15

Corso di Organizzazione e Gestione della Sicurezza Aziendale

la pressione massima ammissibile (PS) moltiplicata per il coefficiente 1,43.

Le disposizioni tecniche VSR, nel caso di prova idraulica della membratura chiarisce che per la

sollecitazione massima ammissibile fi debba essere assunto il valore:

⎛ Re ⎞ ⎛ Rp 02 ⎞

fi = ⎜ ⎟ ovvero fi = ⎜ ⎟

⎝ 1,1 ⎠ ⎝ 1,1 ⎠

La sollecitazione massima ammissibile f dei materiali utilizzati nella costruzione delle membrature deve

prendersi in esame sia alla temperatura di servizio che a quella di progetto (alla temperatura massima

ammissibile TS).

FASCIAME CILINDRICO

Sulla base di alcune restrizioni e ipotesi di base vengono fornite, dal codice VSR, par.1.D, due formule del

tutto equivalenti, con riferimento al diametro interno o esterno del cilindro Di o esterno De. Le formule citate

sono:

p ⋅ Di

s0 = (1.1)

2⋅f ⋅z − p

p ⋅ De

s0 = (1.2)

2⋅f ⋅z + p

dove

s0 lo spessore minimo dalla parete del fasciame, in mm;

p la pressione interna, in MPa (ricordando che 1 MPa=10 bar);

Di e De, rispettivamente i diametri esterni ed interno del fasciame, in mm;

f la sollecitazione massima ammissibile, in MPa;

z è il modulo di efficienza delle sezioni di indebolimento (giunzioni saldate, forature, etc).

Si deve tener conto che nella pratica costruttiva i corpi cilindrici sono ottenuti dall’unione di una o più lamiere

giuntate mediante processo di saldatura longitudinale, pertanto nasce l’esigenza di tener conto che i cordoni

di saldatura possono presentare un valore della sollecitazione ammissibile inferiore a quella del materiale

base del fasciame stesso (metallo base) e pertanto la norma ne tiene conto introducendo la sollecitazione

ammissibile f’=f·z nella quale f’ rappresenta la sollecitazione ammissibile della saldatura e z è un coefficiente

inferiore o al più pari all’unità.

A tal proposito la direttiva PED, allegato I - par.7.3, precisa che per i giunti saldati si deve assumere il valore

del coefficiente di giunzione pari a:

1 – per le attrezzatura sottoposte a prove distruttive (talloni di saldatura, etc.) e non distruttive (controlli

radiografici, ultrasonici, etc.) che consentano di verificare l’inesistenza di difetti rilevanti;

0,85 – per le attrezzature sottoposte a prove non distruttive mediante sondaggio;

0,70 – per le attrezzature non sottoposte a prove non distruttive diverse da un’ispezione visiva.

Figura 17 – (ts=spessore mat. base, tw=profondità saldatura)

- progetto di attrezzature in pressione - pg.16

Corso di Organizzazione e Gestione della Sicurezza Aziendale

Ritornando alle formule (1.1) e (1.2) relative allo spessore minimo, si deve precisare che esse vanno

applicate ai recipienti in parete sottile; la norma stabilisce la pressione limite di applicabilità secondo la

seguente tabella:

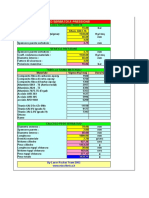

VERIFICA LUNGO LINEE DI SALDATURA

Valori del modulo di efficienza z Valori massimi di p/f·z che limitano l’applicabilità delle formule 1.1 e 1.2

Nelle condizioni di progetto Nelle condizioni di prova idraulica

Qualsiasi

0,449 0,976

In realtà limitare il rapporto p/fz equivale in pratica ad imporre un determinato rapporto Di/s al disotto del

quale lo spessore viene ottenuto con le formule (1.1) e (1.2) già viste.

Nel caso il rapporto p/f·z risulti maggiore dei valori riportati nella tabella precedente, lo spessore del

fasciame cilindrico si può determinare con:

De ⎛ f ⋅ z − 1,33 ⋅ p ⎞

s0 = ⎜1 − ⎟ (2.1)

2 ⎜⎝ f ⋅z ⎟

⎠

oppure

Di ⎛ f ⋅z ⎞

s0 = ⎜ − 1⎟⎟ (2.2)

⎜

2 ⎝ f ⋅ z − 1,33 ⋅ p ⎠

Nella sostanza le due relazioni (2.1) e (2.2) provengono dalla trattazione relativa al dimensionamento di

cilindri di grosso spessore per il quale non è applicabile la teoria membranale (tiene conto della variazione di

σr nello spessore).

È appena il caso di far osservare la somiglianza tra le relazioni imposte dalla norma italiana e quelle trovate

nel capitolo precedente ottenute applicando il criterio di resistenza di Guest-Tresca utilizzando come sforzo

radiale il valore medio nello spessore (-p/2).

Nel caso in cui la pressione di esercizio sia parzialmente bilanciata da una contropressione esterna inferiore,

il dimensionamento dello spessore del mantello si esegue di solito assumendo cautelativamente a favore

della sicurezza la seconda come nulla.

Aspetti geometrico-costruttivi dei fasciami

La formatura delle membrature in pressione può essere ottenuta mediante formatura (processo di

deformazione plastica) a freddo o a caldo. Tali membrature sono normalmente segmenti di fasciami e fondi

curvi. Nel caso di formatura di virole cilindriche o coniche mediante processo di calandratura (vedasi fig.18) è

importante determinare un fattore di deformazione F (%) definito come:

50 ⋅ s R2

F (%) = (1 − )

R2 R1

dove s rappresenta lo spessore iniziale del prodotto, R1 il raggio medio di curvatura del prodotto nella fase di

lavorazione iniziale, R2 il raggio di curvatura del prodotto finito. Quando non si conosce il valore del raggio

medio di curvatura del prodotto iniziale si può assumere R1=∞.

- progetto di attrezzature in pressione - pg.17

Corso di Organizzazione e Gestione della Sicurezza Aziendale

Figura 18 – (processo di calandratura a freddo)

In ambito costruttivo, per diametri sino a 1000 mm i mantelli cilindrici possono essere ottenuti a partire da

tubi senza saldatura commerciali. Per diametri maggiori i mantelli invece sono ottenuti, come detto, saldando

diversi elementi di lamiera preventivamente sagomati mediante caldandratura a freddo a caldo. Recipienti

verticali di notevole altezza, come le colonne di distillazione o torri di raffreddamento, possono realizzarsi per

ragioni di trasporto e di montaggio in più tronconi da unire poi mediante giunzioni flangiate.

FONDI CURVI

Per quanto riguarda i fondi curvi, tutte le norme fanno riferimento, per la determinazione dello spessore

minimo, ai risultati delle membrane di rivoluzione, pur tenendo conto attraverso opportuni coefficienti, a loro

volta introdotti da indagini teoriche o sperimentali e da modalità costruttive del componente. In generale per

quanto riguarda i fondi ellittici e torosferici, le formule di dimensionamento sono del tipo:

p⋅D

s= ⋅m

4⋅f

in cui m è un parametro numerico detto “fattore di forma” e gli altri simboli hanno il significato delle relazioni

già viste in precedenza. In pratica viene utilizzata la formula delle membrane sferiche in cui si trascura la

presenza dello sforzo radiale correggendolo con un fattore m che è possibile trovare in grafici o tabelle

specifiche estratte dai codici di calcolo a cui si fa riferimento per la progettazione. In generale le norme

utilizzare per dimensionare i fondi non tengono conto nelle formule stesse della interazione tra fondo e

mantello che, a causa della differente deformabilità dei componenti, da luogo ad effetti locali di

sovrasollecitazione (in questi casi si possono adoperare indagini sperimentali, codici di calcolo ad elementi

finiti, etc.).

Tanto premesso, la norma italiana relativa al dimensionamento dei fondi curvi riprende, in parte le istanze

presenti nelle analoghe norme ASME VIII e BS-5500. I fondi presi in esame sono quelli semisferico, ellittico

e torosferico. Lo spessore del fondo curvo pieno, sottoposto a pressione sulla superficie di intradoso, è dato

dal maggior valore risultante dalle formule seguenti estratte dal codice VSR, parag.1.E:

p ⋅ De

s0 = ⋅C (3.1)

2⋅f

p ⋅ De

s0 = ⋅ Co (3.2)

2⋅f ⋅z

p⋅R

s0 = (3.3)

2 ⋅ f ⋅ z − 0,5 ⋅ p

in cui

s0 è lo spessore minimo dalla parete del fondo, in mm;

- progetto di attrezzature in pressione - pg.18

Corso di Organizzazione e Gestione della Sicurezza Aziendale

s è lo spessore nominale del fondo (al netto delle tolleranze di fabbricazione e dei sovraspessori imposti

per esigenze di impiego o di lavorazione);

p è la pressione interna, in MPa;

Di e De, rispettivamente i diametri esterni ed interno del fondo, in mm;

H è l’altezza del fondo misurata sulla superficie esterna, a partire dal piano dove ha inizio il raccordo tra la

parte curva e quella cilindrica, in mm;

R è il raggio di curvatura dedl profilo di intradosso, al centro del fondo, espresso in mm;

r rappresenta il raggio di curvatura del profilo di intradosso, al raccordo con la parte cilindrica, in mm;

f è la sollecitazione massima ammissibile, in MPa;

z è il modulo di efficienza delle sezioni di indebolimento (giunzioni saldate, forature, etc).

C e Co sono coefficiente di forma ricavabili in funzione dei rapporti H/De ed s/De dal diagramma di fig.19.

In particolare Co si ricava dalla retta inferiore del diagramma di fig.19.

- progetto di attrezzature in pressione - pg.19

Corso di Organizzazione e Gestione della Sicurezza Aziendale

Figura 19

Si deve far notare che la relazione (3.1) si applica ai fondi costruiti in un sol pezzo, infatti non compare alcun

parametro legato all’efficienza della saldatura, come invece avviene nella seconda relazione (3.2) in cui

compare la z. La formula (3.3) si applica ai fondi con profilo meridiano circolare, in questa formula come si

può riscontrare, lo spessore di calcolo risulta in questo caso più cautelativo rispetto a quanto visto per le

calotte sferiche applicando la verifica secondo Guest-Tresca.

- progetto di attrezzature in pressione - pg.20

Corso di Organizzazione e Gestione della Sicurezza Aziendale

Aspetti geometrico-costruttivi dei fondi

I campi di validità di queste norme variano a seconda del tipo di fondo preso in esame, in quanto la

condizioni generali di applicabilità della teoria delle membrane di rivoluzione variano con la geometria del

fondo considerato. Vediamo quali restrizioni geometriche impone la norma per l’appicabilità delle relazioni

viste in precedenza.

Fondi sferici o semicircolari

Per questi fondi deve risultare che lo spessore minimo di calcolo sia:

s ≤ 0,16 De

De

Figura 20

Fondi ellittici

Per qusta tipologia di fondi deve risultare:

s ≤ 0,08 De

H ≥ 0,2 De

Figura 21

Fondi paraellettici o torosferici

Per questi fondi deve si deve avere che:

s ≤ 0,08 De

H ≥ 0,18 De

r ≥3s

r ≥ 0,1 De

R ≤ De

- progetto di attrezzature in pressione - pg.21

Corso di Organizzazione e Gestione della Sicurezza Aziendale

Figura 22

Tali restrizioni geometrico-costruttive relative ai fondi soddisfano all’esigenza di evitare che si possano

verificare condizioni di insabilità locale o cedimenti per scorrimento dei fondi stessi.

Infine, è importante evidenziare che il codice italiano VSR, par.1.E, prevede che tutti i fondi, esclusi quella a

profilo semicircolare (ossia quelli a profilo meridiano ellittico o paraellittico), devono essere muniti di un

colletto cilindrico h, ricavato in un sol pezzo con fondo stesso, avente altezza almeno pari a:

h ≥ 0,3 De ⋅ s

Questa disposizione costruttiva tende a prevenire gli effetti di sovrasollecitazione che possono nascere, per

effetto della diversa deformabilità, nel passaggio dalla geometria cilindrica a quella del fondo, che viceversa,

in assenza del colletto cilindrico assumerebbero, proprio, in corrispondenza della saldatura la loro massima

intensità e quindi protrebbero essere causa di cedimento strutturale.

Infine, come per gli elementi cilindrici anche per la i prodotti circonferenziali stampati o estrusi in un sol

pezzo (fondi cuvi, sferici, calotte sferiche, etc.) è importante determinare il fattore di deformazione F (o

stiramento), il quale è determinabile mediante la relazione:

⎛ Db ⎞

F (%) = 100 ⋅ ln⎜ ⎟

⎝ De − 2 ⋅ s ⎠

dove, al solito, s rappresenta lo spessore iniziale del prodotto, Db il diametro del prodotto grezzo, De il

diametro esterno del prodotto finito. Quando non si conosce il diametro del prodotto grezzo si può assumere:

Db = 1,21·De, per i fondi ellittici o torosferici;

Db = 1,57·De, per i fondi sferici;

Db = 2·R·arcsin(0,5·De/R), per le calotte sferiche (rappresentando R il raggio interno della calotta)

Le regole di buona pratica costruttiva (i.e. Raccolta M. cap.13.B) prescrivono nel caso di formatura “a freddo”

di membrature di apparecchiature in pressione, costruite con acciai comuni, che tale fattore di stiramento F,

sia contenuto intorno al 5%; in caso contrario bisogna operare un opportuno processo di trattamento termico

dopo formatura.

FONDI CONICI E RIDUZIONI TRONCO-CONICHE

Com’è noto dalle pagine precedenti i fondi conici sono caratterizzati dall’angolo di conicità α. ll codice VSR,

par.1.F tratta in modo diverso gli elementi a geometria conica al variare del citato angolo di conicità.

Angolo di conicità maggiore di 30° e minore di 70°

- progetto di attrezzature in pressione - pg.22

Corso di Organizzazione e Gestione della Sicurezza Aziendale

Vengono utilizzate per la determinazione degli spessori le formule ricavabili dalla trattazione delle membrane

curve sottoposti a carici assialsimmetrici perpendicolari alla superficie del cono. Nel caso in esame, con le

notazioni usuali già viste, viene proposta dal codice italiano la seguente formula:

p ⋅ Di 1

s0 = ⋅ (4.1)

(2 ⋅ f ⋅ z − p) cos α

che coincide appunto con la formula di verifica degli spessori dei fondi conici e dei raccordi tronco conici già

vista in precedenza e tenendo presente, ove richiesto, l’introduzione del modulo di efficienza della saldatura

lungo la generatrice .

Angolo di conicità maggiore di 70°

In questo caso lo spessore dei fondi conici si determina con la formula seguente:

p

s 0 = 0,5 ⋅ Di

f

In quanto in questo la struttura viene trattata come una lastra in quanto prevale il regime flessionale.

Per quanto riguarda, invece, la determinazione dello spessore delle riduzioni tronco-coniche con angolo di

conicità α maggiore di 70° si può applicare la formula:

p

s 0 = 0,5 ⋅ Di ⋅ δ ⋅ (4.2)

f

in cui, oltre la nota simbologia, il fattore δ è funzione del rapporto (di/Di) tra il diametro interno (di) del

fasciame cilindrico avente diametro minore e il diametro interno del fasciame cilindrico di diametro maggiore

(Di); tale fattore è ricavabile mediante la relazione:

2

di ⎛ di ⎞

δ = 1+ +⎜ ⎟

Di ⎝ Di ⎠

RECIPIENTI SFERICI

La norma VSR, par.1.G, per la determinazione dello spessore minimo dei corpi sferici sottoposti a pressione

interna p, propone la seguente formula:

p ⋅ Di

s0 = (5.1)

4 ⋅ f ⋅ z − 1,2 ⋅ p

valida per

s p

< 0,128 e < 0,59

De f ⋅z

Per sfere di diametro limitato, possono essere costruti mediante la giunzione circonferenziale di due soli

elementi emisferici; per diametri maggiori il corpo sferico è ottenuto dall’unione di più elementi

precedentemente formati secondo una doppia curvatura (lungo i due assi principali).

- progetto di attrezzature in pressione - pg.23

Corso di Organizzazione e Gestione della Sicurezza Aziendale

Figura 23

PARETI E FONDI PIANI

Le lastre piane sono usate con una certa frequenza nella costruzione degli apparecchi a pressione visto che

permettono di chiudere un’apertura con il minor ingombro possibile. Lo spessore minimo della piastra

circolare può essere ricavato con le regole della Scienza delle Costruzioni una volta stabilito l’insieme delle

forze che agiscono sul coperchio, il diametro di riferimento D e le condizioni di vincolo del coperchio con

l’apparecchio principale. A seconda delle condizioni effettive di vincolo, si otterranno diverse condizioni di

sollecitazione, ma in ogni caso la sollecitazione di confronto principale σ sarà espimibile mediante una

relazione del tipo:

2

⎛D⎞

σ = C⋅p⋅⎜ ⎟

⎝s⎠

Nella quale σ è la sollecitazione di riferimento, p la pressione interna, D rappresenta il diametro della parete

piana o del fondo, s lo spessore della parete piana e C un termine (coeffficiente di forma) che dipenderà

dalla condizioni al contorno della lastra (tipo di vincolo e condizioni di carico).

Nel caso particolare di lastra caricata con la pressione interna p e le condizioni al contorno prevedano un

appoggio semplice (i.e. un anello filettato o bullonato) lo spessore della parete piana s0 (espresso in mm) si

può ottenere mediante la relazione:

p

s0 ≥ 0,56 ⋅ D ⋅ (6.1)

f adm

Nella quale fadm è la sollecitazione ammissibile del materiale (in MPa), p la pressione interna (in MPa), D il

diametro medio dell’accoppiamento flangiato o filettato (in mm).

Nel caso, invece, di lastra incastrata (i.e. collegamento saldato) lo spessore del fondo s0, in mm, si può

ottenere mediante la relazione:

p

s 0 ≥ 0,43 ⋅ D ⋅ (6.2)

f adm

Nella quale D, espresso in mm, rappresenta il diametro interno del cilindro (o del collegamento saldato) e p

la pressione interna (in MPa).

Le disposizioni tecniche VSR, par.1.L, prevedono per il calcolo dello spessore di una parete piana o di un

fondo piano circolare collegati al fasciame diverse soluzioni costruttive, fornendo grafici e relazioni da

utilizzarsi, caso per caso, per il calcolo del coefficiente di forma C.

- progetto di attrezzature in pressione - pg.24

Corso di Organizzazione e Gestione della Sicurezza Aziendale

TUBI

Tubi sottoposti a pressione interna

Il codice VSR, par.1.M propone per la determinazione dello spessore dei tubi sottoposti a pressione interna

la formula seguente:

p ⋅ De

s0 = (7.1)

2⋅f ⋅z − p

De

Figura 24

Tubi sottoposti a pressione esterna

In questo caso, con la nota simbologia, la regola VSR, parag. 1.M. fornisce la relazione:

p ⋅ De

s 0 = 1,2 ⋅ (7.2)

2⋅f + p

APERTURE E TRONCHETTI

Nella costruzione degli apparecchi in pressione per ovvie esigenze di servizio si rende necessario praticare

aperture corrispondenti a bocchellli, passi d’uomo o di mano, attacchi per la strumentazione di sicurezza e

controllo, etc. i quali determinano un indebolimento strutturale della membratura nella zona dove viene

praticata l’apertura stessa. Tale indebolimento richiede spesso l’apporto di materiale di rinforzo attorno ai

bocchelli (piastre saldate, tronchetti di spessore maggiorato, etc.); la quantità e la disposizione dei rinforzi

deve essere pensata con particolare attenzione onde evitare di disporlo inutilmente o addirittura avere effetti

contrari che possano indurre un innalzamento dei valori di sollecitazione locale.

Si prenda in esame il caso semplice fasciame cilindrico con l’applicazione di un bocchello con relativa

piastra di rinforzo (fig.25), indicando con:

Db diametro massimo dell’apertura, in mm;

Tb spessore effettivo del bocchello, in mm;

tb spessore minimo di calcolo del bocchello, in mm;

Di Diametro interno del recipiente, in mm;

T spessore della parete del recipiente, in mm;

t spessore minimo di calcolo della parete del recipiente sulla quale è praticata l’apertura, in mm;

Tr spessore della piastra di rinforzo, in mm;

A sezione effettiva dell’apertura praticata nel recipiente, in mm2;

- progetto di attrezzature in pressione - pg.25

Corso di Organizzazione e Gestione della Sicurezza Aziendale

Figura 25

in prima approssimazione si può ipotizzare, per la stabilità locale dell’apertura, che il materiale in eccesso o

in aggiunta, indicato in figura 25 con le notazioni da 1 a 5, debba essere tale da compensare l’indebolimento

dell’area asportata A/2, pertanto si può scrivere:

A1+A2+A3+A4+A5 ≥A = Db/2*t

dove le aree A1÷A5 rappresentano le sezioni trasversali del materiale utile per la compensazione

dell’apertura, valutate dal lato preso a riferimento rispetto all’asse dell’apertura. Il dominio (Ln, Lp)

rappresenta l’area limite utile per la disposizione dei rinforzi, in quanto estendere i rinforzi oltre tale limite non

migliora lo stato tensionale del bocchello. Tali limiti utili per la compensazione possono essere assunti pari a:

Ln = 0,8 (Db + Tb) ⋅ Tb

Lp = (Di + T) ⋅ T

Fissati i limiti Ln ed Lp si possono ricavare A1=(Lp-Db/2-tb)·(T-t), A2=Ln·(Tb-tb), etc. e verificare la

sussistenza delle condizioni di stabilità locale dell’apertura.

Infine, va precisato che le regole tecniche riguardanti le aperture ed i tronchetti applicati alle paereti dei

fasciami cilindrici o sferici, ai fondi curvi ed alle pareti tronco-coniche sottoposte a pressione interna sono

riportate nel codice italiano di riferimento VSR, par.1.K; in pratica esse sono ricavate da relazioni di eqilibrio

tra le forze di pressione insistenti sull’area della sezione trasversale Af della parete del fasciame e del

tronchetto del recipiente (comprese le piastre e le saldature), utile per la compensazione, con le forze

prementi interne valutate in corrispondondenza di una porzione definita di area del fasciame e del bocchello.

- progetto di attrezzature in pressione - pg.26

Potrebbero piacerti anche

- Generatori Di VaporeDocumento132 pagineGeneratori Di VaporeMattia TiernoNessuna valutazione finora

- Piping FlangeDocumento4 paginePiping FlangeSH1961Nessuna valutazione finora

- Segni GraficiDocumento8 pagineSegni Graficimaxcasi123Nessuna valutazione finora

- Esempio Progetto Recipiente in PressioneDocumento28 pagineEsempio Progetto Recipiente in PressioneLUCA BENEDETTINessuna valutazione finora

- CFD Per Valvole Di SicurezzaDocumento108 pagineCFD Per Valvole Di SicurezzaPaolo Bernardini100% (5)

- Cap 1 SerbatoiDocumento9 pagineCap 1 SerbatoiGiulio VezzelliNessuna valutazione finora

- Fenomeni Di Trasporto in Sistemi BiomediciDocumento19 pagineFenomeni Di Trasporto in Sistemi BiomediciSanderNessuna valutazione finora

- Dimensionamento Degli Impianti REMIDocumento90 pagineDimensionamento Degli Impianti REMIMarco CarrieriNessuna valutazione finora

- Fondamenti Di Progettazione Di Strutture SaldateDocumento36 pagineFondamenti Di Progettazione Di Strutture Saldatearmando238Nessuna valutazione finora

- RECIPIENTIDocumento48 pagineRECIPIENTISaverio AffusoNessuna valutazione finora

- Caratterizzazione Meccanica Dei MaterialiDocumento27 pagineCaratterizzazione Meccanica Dei MaterialiRatibor ShevchenkoNessuna valutazione finora

- Appunti FluidodinamicaDocumento19 pagineAppunti Fluidodinamicaengbonom9945Nessuna valutazione finora

- Prove Scritte Meccanica Dei FluidiDocumento12 pagineProve Scritte Meccanica Dei FluidiEliaNessuna valutazione finora

- Manuale Propedeutico Sulle Tecniche Di Regolazione PDFDocumento56 pagineManuale Propedeutico Sulle Tecniche Di Regolazione PDFRanieri BenčićNessuna valutazione finora

- Manuale Tecnico ValvoleDocumento204 pagineManuale Tecnico ValvoleDorianaNessuna valutazione finora

- Similitudine e Modelli FluidodinamicaDocumento40 pagineSimilitudine e Modelli FluidodinamicaMattia PorchettaNessuna valutazione finora

- Linee Guida Recipienti in PressioneDocumento10 pagineLinee Guida Recipienti in PressioneMauro MLRNessuna valutazione finora

- Colp ArieteDocumento40 pagineColp ArieteFolpoNessuna valutazione finora

- IMPIANTIDocumento25 pagineIMPIANTIMario Rossi100% (1)

- CuscinettiDocumento42 pagineCuscinettigelumuj2008Nessuna valutazione finora

- Scambiatori Di Calore-DimensionamentoDocumento26 pagineScambiatori Di Calore-DimensionamentoCkaal74Nessuna valutazione finora

- Linee Guida PED - 2Documento31 pagineLinee Guida PED - 2tazzorroNessuna valutazione finora

- Recipienti A Parete SpessaDocumento8 pagineRecipienti A Parete SpessagiammykrNessuna valutazione finora

- 10.1 - KSB-Criteri Di Scelta Delle Pompe CentrifugheDocumento46 pagine10.1 - KSB-Criteri Di Scelta Delle Pompe Centrifughetony995Nessuna valutazione finora

- 4 Tipi Di Flusso e Funzioni Materiali - Caratterizzazione ReologicaDocumento14 pagine4 Tipi Di Flusso e Funzioni Materiali - Caratterizzazione ReologicaDean EspositoNessuna valutazione finora

- PO-04-03 Procedura Per La Verifica Delle Attrezzature Ed Insiemi PED R.0Documento11 paginePO-04-03 Procedura Per La Verifica Delle Attrezzature Ed Insiemi PED R.0cristinamirescu0% (1)

- Goglio Comportamento Meccanico Dei MaterialiDocumento102 pagineGoglio Comportamento Meccanico Dei MaterialiWilliam MoscaNessuna valutazione finora

- Norma SoldaduraDocumento11 pagineNorma SoldaduraRodolfoSanchez50% (2)

- ESERCIZITAZIONI Trasporto FluidiDocumento44 pagineESERCIZITAZIONI Trasporto FluidiFranco RossiNessuna valutazione finora

- Idraulica TecnicaDocumento7 pagineIdraulica TecnicaDonato Fabio AntonelliNessuna valutazione finora

- LavorazioniDocumento19 pagineLavorazioniIl bis per favoreNessuna valutazione finora

- Lezione Piping Ed01 PDFDocumento32 pagineLezione Piping Ed01 PDFFrancescoNessuna valutazione finora

- Normativa Remi Criteri Dimensionamento 1 0 v2Documento93 pagineNormativa Remi Criteri Dimensionamento 1 0 v2Federico VanniNessuna valutazione finora

- Esami 509Documento6 pagineEsami 509mickygarauNessuna valutazione finora

- Relazione Certificazione PEDDocumento25 pagineRelazione Certificazione PEDcolellamicheleNessuna valutazione finora

- 12400-Recipiente in PressioneDocumento12 pagine12400-Recipiente in PressioneMario TirabassiNessuna valutazione finora

- Turbo Compressor IDocumento68 pagineTurbo Compressor IWilliam MoscaNessuna valutazione finora

- Dispense Elementi Costruttivi Delle Macchine - 7 CuscinettiDocumento22 pagineDispense Elementi Costruttivi Delle Macchine - 7 CuscinettirbencicNessuna valutazione finora

- Diagrammi Di StatoDocumento94 pagineDiagrammi Di StatoYakubu MustafaNessuna valutazione finora

- Corso Base Di OleodinamicaDocumento2 pagineCorso Base Di OleodinamicaAlessandroAleottiNessuna valutazione finora

- Misure FluidodinamicheDocumento21 pagineMisure FluidodinamicheValerio_D86Nessuna valutazione finora

- Oleodinamica e PneumaticaDocumento32 pagineOleodinamica e PneumaticaLeonardo CanditoNessuna valutazione finora

- Esperienza Di BernoulliDocumento24 pagineEsperienza Di Bernoullifuffoli100% (1)

- Raccolta VSR Revisione 1995 (ISPESL) PDFDocumento232 pagineRaccolta VSR Revisione 1995 (ISPESL) PDFGilbertoNessuna valutazione finora

- Snam CENT - spc.GA.E.60654 - Rev2 - Specifica Valvole Di Non-Ritorno Con Fine CorsaDocumento7 pagineSnam CENT - spc.GA.E.60654 - Rev2 - Specifica Valvole Di Non-Ritorno Con Fine CorsaMauro MLRNessuna valutazione finora

- Regolatore Di FrequenzaDocumento4 pagineRegolatore Di Frequenzamara.oNessuna valutazione finora

- I Sistemi Di Fognatura - Criteri Di ProgettazioneDocumento11 pagineI Sistemi Di Fognatura - Criteri Di ProgettazioneFrancesca Ametrino100% (1)

- Impianto Di Trattamento Dei LiquamiDocumento17 pagineImpianto Di Trattamento Dei LiquamiSaverio Ringhio Gattuso MercanteNessuna valutazione finora

- Prova Di TrazioneDocumento8 pagineProva Di TrazionepasqualeNessuna valutazione finora

- Tubi e Recipienti in PressioneDocumento11 pagineTubi e Recipienti in PressionelucaNessuna valutazione finora

- Lezione 09 MembraneDocumento18 pagineLezione 09 MembraneAleksiey PellicciaNessuna valutazione finora

- Calcolo Fasciami Cilindrici - Confronto NormeDocumento14 pagineCalcolo Fasciami Cilindrici - Confronto Normemarcopasotti100% (1)

- Cilindri in PressioneDocumento10 pagineCilindri in PressionepamelaNessuna valutazione finora

- 13028-Membrane Di Rivoluzione Con Carichi AssialsimmetriciDocumento6 pagine13028-Membrane Di Rivoluzione Con Carichi AssialsimmetriciGiuseppe FaillaNessuna valutazione finora

- Lezione 11.1 - Serbatoi e Tubi.1Documento28 pagineLezione 11.1 - Serbatoi e Tubi.1q_giovanniNessuna valutazione finora

- Cilindri Grosso Spessore e Dischi RotantiDocumento58 pagineCilindri Grosso Spessore e Dischi RotantiPietroNessuna valutazione finora

- Appunti Gas 1Documento42 pagineAppunti Gas 1ucimolfettaNessuna valutazione finora

- 02 - Parte II - Stati Piani Di Tensione e Deformazione - 6Documento11 pagine02 - Parte II - Stati Piani Di Tensione e Deformazione - 6Armando Di ChiaraNessuna valutazione finora

- Disp 9Documento36 pagineDisp 9fffiiutghyNessuna valutazione finora

- Inail: Gestione Del Sistema Sicurezza e Cultura Della Prevenzione Nella ScuolaDocumento360 pagineInail: Gestione Del Sistema Sicurezza e Cultura Della Prevenzione Nella ScuolaAria SpaNessuna valutazione finora

- Dispense Di EXCELDocumento58 pagineDispense Di EXCELDitta Cosimo CalassoNessuna valutazione finora

- Esercizio Ciclo Term 1 PZ 1° Grado 2010Documento6 pagineEsercizio Ciclo Term 1 PZ 1° Grado 2010Alessio DimastrogiovanniNessuna valutazione finora

- Unità Di Misura ConversioniDocumento4 pagineUnità Di Misura ConversioniAlessio DimastrogiovanniNessuna valutazione finora

- Recipienti e DischiDocumento42 pagineRecipienti e DischiAlessio DimastrogiovanniNessuna valutazione finora

- SerbatoipressioneDocumento2 pagineSerbatoipressioneAlessio DimastrogiovanniNessuna valutazione finora

- Zincal ARDocumento1 paginaZincal ARAlessio DimastrogiovanniNessuna valutazione finora

- MD A89Documento44 pagineMD A89Alessio DimastrogiovanniNessuna valutazione finora

- G. Occhetta - Introduzione Alla Geometria DifferenzialeDocumento114 pagineG. Occhetta - Introduzione Alla Geometria DifferenzialeMatteo Grimaldi100% (1)

- 13.curve Nello SpazioDocumento16 pagine13.curve Nello Spaziofluffa23Nessuna valutazione finora

- Verifica RecipientiDocumento26 pagineVerifica RecipientiAlessio DimastrogiovanniNessuna valutazione finora

- Cinematica Punto MaterialeDocumento28 pagineCinematica Punto MaterialealterrosesNessuna valutazione finora

- Esercitazioni Di Meccanica RazionaleDocumento60 pagineEsercitazioni Di Meccanica RazionalemlouredocasadoNessuna valutazione finora

- Appunti 2007 - Meccanica Razionale Per L'ingegneria MuracchiniDocumento55 pagineAppunti 2007 - Meccanica Razionale Per L'ingegneria MuracchiniLuca LatiniNessuna valutazione finora

- Nozioni Di Geometria DifferenzialeDocumento199 pagineNozioni Di Geometria DifferenzialeGiamaicoNessuna valutazione finora

- Capitolo - 1 Meccanica Analitica Giulio StaritaDocumento40 pagineCapitolo - 1 Meccanica Analitica Giulio StaritadioscuritasNessuna valutazione finora

- Travi CurveDocumento4 pagineTravi CurvePippo FrancoNessuna valutazione finora

- Dispense ANALISI MATEMATICA II 2Documento240 pagineDispense ANALISI MATEMATICA II 2albertopierangeloNessuna valutazione finora

- Programma D'esameDocumento3 pagineProgramma D'esameJonathan MckinneyNessuna valutazione finora

- Strade Andamento AltimetricoDocumento5 pagineStrade Andamento Altimetricoanon_52508628Nessuna valutazione finora

- Verifica Delletraiettorie Veicolare in Corrispondenza Delle Intersezioni A RasoDocumento20 pagineVerifica Delletraiettorie Veicolare in Corrispondenza Delle Intersezioni A RasoPipolo PippoNessuna valutazione finora

- Disp MatlabDocumento85 pagineDisp Matlabomar2974Nessuna valutazione finora

- Lezioni Meccanica RazionaleDocumento229 pagineLezioni Meccanica RazionaleDanilo InfantinoNessuna valutazione finora

- I Segreti Della Guida in PistaDocumento23 pagineI Segreti Della Guida in PistaSimone NastariNessuna valutazione finora

- Geometria Curve e Superfici 123Documento63 pagineGeometria Curve e Superfici 123esseciNessuna valutazione finora

- Curve Parametrizzate e Integrali Di LineaDocumento14 pagineCurve Parametrizzate e Integrali Di LineaTina GuerreroNessuna valutazione finora

- La Formula Di BowringDocumento25 pagineLa Formula Di BowringalbeilmateNessuna valutazione finora

- Fisica MatematicaDocumento84 pagineFisica MatematicaMarco TrentiNessuna valutazione finora

- Modelli Matematici Per La MeccanicaDocumento136 pagineModelli Matematici Per La MeccanicaMassimo MoroniNessuna valutazione finora

- Cailotto - Geometria e Topologie ElementariDocumento178 pagineCailotto - Geometria e Topologie Elementaricarlo_polatoNessuna valutazione finora

- Meccanica Razionale (Roma3)Documento84 pagineMeccanica Razionale (Roma3)Jetulio JetulinoNessuna valutazione finora

- 2-Curve e Formule Di FrenètDocumento7 pagine2-Curve e Formule Di FrenètBrunoRizzoNessuna valutazione finora

- Equazioni differenziali-Sintini-Magnarelli PDFDocumento156 pagineEquazioni differenziali-Sintini-Magnarelli PDFbeniNessuna valutazione finora