Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Top 25 Lean Tools White Paper

Caricato da

Aldo SefaCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Top 25 Lean Tools White Paper

Caricato da

Aldo SefaCopyright:

Formati disponibili

Machine Translated by Google

Strumento magro Che cos'è? Come aiuta?

5S Organizzare l'area di lavoro: Elimina gli sprechi che derivano da un'area di lavoro mal organizzata

ÿ Ordina (elimina ciò che non è necessario) (es. perdita di tempo alla ricerca di uno strumento).

ÿ Imposta in ordine (organizza gli elementi rimanenti)

ÿ Shine (pulire e ispezionare l'area di lavoro)

ÿ Standardizza (scrivi gli standard per sopra)

ÿ Sostenere (applicare regolarmente gli standard)

Andon Sistema di feedback visivo per l'impianto che indica lo stato della Agisce come uno strumento di comunicazione in tempo reale per l'impianto

produzione, avvisa quando è necessaria assistenza e consente agli che attira l'attenzione immediata sui problemi man mano che si verificano, in

operatori di interrompere il processo di produzione. modo che possano essere risolti immediatamente.

Collo di bottiglia Identificare quale parte del processo di produzione limita la produttività Migliora la produttività rafforzando l'anello più debole nel processo di

Analisi complessiva e migliorare le prestazioni di quella parte del processo. produzione.

Produzione a flusso continuo in cui il lavoro in corso scorre senza intoppi attraverso la produzione con Elimina molte forme di spreco (ad es. inventario, tempi di attesa e

buffer minimi (o nulli) tra le fasi del processo di produzione. trasporto).

Gemba (Il vero Una filosofia che ci ricorda di uscire dai nostri uffici e trascorrere del tempo nello Promuove una comprensione profonda e approfondita dei problemi

Posto) stabilimento, il luogo in cui si svolge la vera azione. di produzione del mondo reale, attraverso l'osservazione diretta e

parlando con i dipendenti dell'impianto.

Heijunka (Livello Una forma di programmazione della produzione che produce di proposito in lotti Riduce i tempi di consegna (poiché ogni prodotto o variante viene

programmazione) molto più piccoli sequenziando (mescolando) le varianti di prodotto all'interno fabbricato più frequentemente) e l'inventario (poiché i lotti sono più

dello stesso processo. piccoli).

Hoshin Kanri Allineare gli obiettivi dell'azienda (Strategia), con i piani del middle Garantisce che il progresso verso gli obiettivi strategici sia coerente e

(Politica management (Tattiche) e il lavoro svolto nello stabilimento (Azione). completo, eliminando gli sprechi derivanti da una comunicazione scadente

Distribuzione) e da una direzione incoerente.

Jidoka Progettare apparecchiature per automatizzare parzialmente il processo di Dopo Jidoka, i lavoratori possono monitorare frequentemente più

(Autonomia) produzione (l'automazione parziale è in genere molto meno costosa stazioni (riducendo i costi di manodopera) e molti problemi di qualità

dell'automazione completa) e per arrestarsi automaticamente quando vengono possono essere rilevati immediatamente (migliorando la qualità).

rilevati difetti.

Just-In-Time (JIT) Tirare le parti attraverso la produzione in base alla domanda del cliente Altamente efficace nel ridurre i livelli di inventario. Migliora il flusso

invece di spingere le parti attraverso la produzione in base alla domanda prevista. di cassa e riduce i requisiti di spazio.

Si basa su molti strumenti snelli, come Continuous Flow, Heijunka, Kanban,

Standardized Work e Takt Time.

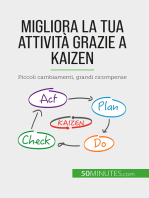

Kaizen Una strategia in cui i dipendenti lavorano insieme in modo proattivo per Combina i talenti collettivi di un'azienda per creare un motore per

(Continuo ottenere miglioramenti regolari e incrementali nel processo di produzione. eliminare continuamente gli sprechi dai processi di produzione.

Miglioramento)

Kanban (tira Un metodo per regolare il flusso delle merci sia all'interno dello Elimina gli sprechi dall'inventario e dalla sovrapproduzione. Può eliminare

Sistema) stabilimento che con fornitori e clienti esterni. Basato sul rifornimento la necessità di inventari fisici (affidandosi invece a schede segnaletiche

automatico tramite schede segnaletiche che indicano quando sono per indicare quando è necessario ordinare più merci).

necessarie più merci.

KPI (chiave Metriche progettate per monitorare e incoraggiare i progressi verso gli I migliori KPI di produzione:

Prestazione obiettivi critici dell'organizzazione. I KPI fortemente promossi possono essere ÿ Sono allineati con obiettivi strategici di primo livello (aiutando così a

Indicatore) fattori di comportamento estremamente potenti, quindi è importante selezionare raggiungere quegli obiettivi)

attentamente i KPI che guideranno il comportamento desiderato. ÿ Sono efficaci nell'esporre e quantificare i rifiuti (l'OEE è un buon esempio)

ÿ Sono prontamente influenzati dai dipendenti dell'impianto (in modo che

possano ottenere risultati)

Muda (rifiuti) Qualsiasi cosa nel processo di produzione che non aggiunge valore dal punto L'eliminazione dei muda (rifiuti) è l'obiettivo principale della

di vista del cliente. produzione snella.

Hai domande? Chiama Vorne al +1.630.875.3600

Machine Translated by Google

Strumento magro Che cos'è? Come aiuta?

Attrezzatura generale Framework per misurare la perdita di produttività per un determinato Fornisce un punto di riferimento/baseline e un mezzo per

Efficacia processo di produzione. Vengono tracciate tre categorie di perdite: monitorare i progressi nell'eliminazione degli sprechi da un

(OEE) ÿ Disponibilità (es. tempi di fermo) processo di produzione. 100% OEE significa produzione perfetta

ÿ Performance (es. cicli lenti) (produzione solo di parti buone, il più velocemente possibile, senza

ÿ Qualità (es. scarti) tempi di fermo).

PDCA (pianifica, fai, Una metodologia iterativa per implementare miglioramenti: Applica un approccio scientifico per apportare miglioramenti:

controllare, agire) ÿ Piano (stabilire il piano e i risultati attesi) ÿ Piano (sviluppare un'ipotesi)

ÿ Do (implementare il piano) ÿ Do (esegui esperimento)

ÿ Verifica (verifica i risultati attesi raggiunti) ÿ Verifica (valuta i risultati)

ÿ Agire (rivedere e valutare; farlo di nuovo) ÿ Agisci (perfeziona il tuo esperimento; riprova)

Poka-Yoke (errore Progettare il rilevamento e la prevenzione degli errori nei processi È difficile (e costoso) trovare tutti i difetti attraverso l'ispezione e la

prove) produttivi con l'obiettivo di raggiungere zero difetti. correzione dei difetti in genere diventa molto più costosa in ogni

fase della produzione.

Causa ultima Una metodologia di risoluzione dei problemi che si concentra sulla risoluzione Aiuta a garantire che un problema sia veramente eliminato

Analisi del problema sottostante invece di applicare soluzioni rapide che trattano applicando azioni correttive alla "causa principale" del problema.

solo i sintomi immediati del problema. Un approccio comune è chiedersi il

perché cinque volte, ogni volta avvicinandosi di un passo alla scoperta del

vero problema sottostante.

Un solo minuto Ridurre il tempo di configurazione (cambio) a meno di 10 minuti. Consente la produzione in lotti più piccoli, riduce l'inventario e migliora

Scambio di dadi Le tecniche includono: la reattività dei clienti.

(SMED) ÿ Convertire i passaggi di configurazione in esterni (eseguiti durante il processo

è in esecuzione)

ÿ Semplificare la configurazione interna (es. sostituire i bulloni con manopole e leve)

ÿ Eliminare le operazioni non essenziali

ÿ Creare istruzioni di lavoro standardizzate

Sei grandi perdite Sei categorie di perdita di produttività che sono quasi universalmente Fornisce un quadro per attaccare le cause più comuni di spreco

sperimentate nel settore manifatturiero: nella produzione.

ÿ Guasti

ÿ Configurazione/Regolazioni

ÿ Piccole soste

ÿ Velocità ridotta

ÿ Avvio rifiutato

ÿ Scarti di produzione

Obiettivi SMART Obiettivi che sono: Specifici, Misurabili, Conseguibili, Rilevanti e Specifici nel Aiuta a garantire che gli obiettivi siano efficaci.

tempo.

Standardizzato Procedure documentate per la produzione che catturano le migliori pratiche Elimina gli sprechi applicando costantemente le migliori pratiche.

Opera (compreso il tempo per completare ogni attività). Deve essere una Costituisce una base per le future attività di miglioramento.

documentazione “vivente” facile da modificare.

Takt Time Il ritmo di produzione (ad es. produzione di un pezzo ogni 34 secondi) che Fornisce un metodo semplice, coerente e intuitivo per stimolare la

allinea la produzione alla domanda dei clienti. produzione. Può essere facilmente esteso per fornire un obiettivo

Calcolato come tempo di produzione pianificato/domanda del cliente. di efficienza per l'impianto (pezzi effettivi / pezzi target).

Totale produttivo Un approccio olistico alla manutenzione che si concentra sulla manutenzione Crea una responsabilità condivisa per le apparecchiature che

Manutenzione proattiva e preventiva per massimizzare il tempo operativo delle apparecchiature. incoraggia un maggiore coinvolgimento dei lavoratori dell'impianto.

(TPM) TPM offusca la distinzione tra manutenzione e produzione ponendo una forte Nell'ambiente giusto, questo può essere molto efficace per migliorare la

enfasi sulla capacità degli operatori di aiutare a mantenere le loro apparecchiature. produttività (aumentando i tempi di attività, riducendo i tempi di ciclo ed

eliminando i difetti).

Flusso di valore Uno strumento utilizzato per mappare visivamente il flusso di produzione. Espone i rifiuti nei processi attuali e fornisce una tabella di marcia

Mappatura Mostra lo stato attuale e futuro dei processi in modo da evidenziare le per il miglioramento attraverso lo stato futuro.

opportunità di miglioramento.

Fabbrica visiva Indicatori visivi, display e controlli utilizzati negli stabilimenti di Rende lo stato e le condizioni dei processi di produzione

produzione per migliorare la comunicazione delle informazioni. facilmente accessibili e molto chiari a tutti.

ITASCA, IL USA | +1.630.875.3600 www.vorne.com | www.leanproduction.com | www.oee.com

Potrebbero piacerti anche

- Mappatura del flusso di valore: Ridurre gli sprechi e massimizzare l'efficienzaDa EverandMappatura del flusso di valore: Ridurre gli sprechi e massimizzare l'efficienzaNessuna valutazione finora

- Seven Deadly Wastes White PaperDocumento1 paginaSeven Deadly Wastes White PaperAldo SefaNessuna valutazione finora

- Presentazione KontrolONDocumento15 paginePresentazione KontrolONpaoscagNessuna valutazione finora

- Lean Production - Produzione SnellaDocumento38 pagineLean Production - Produzione Snellaluca_bellagottiNessuna valutazione finora

- Approfondimenti Sulla Lean ProductionDocumento25 pagineApprofondimenti Sulla Lean ProductionRoberto FlavianiNessuna valutazione finora

- Produzione Snella - Lean ProductionDocumento8 pagineProduzione Snella - Lean ProductionCandido SantollaNessuna valutazione finora

- Domande Teoriche OM1Documento21 pagineDomande Teoriche OM1Alessandro ScarpaNessuna valutazione finora

- M1 - 03 - Introduzione Alla Progettazione Dei Sistemi ProduttiviDocumento22 pagineM1 - 03 - Introduzione Alla Progettazione Dei Sistemi ProduttiviLuca BoffelliNessuna valutazione finora

- Lectura 8Documento43 pagineLectura 8ELINessuna valutazione finora

- Dispensa Layout 2012Documento55 pagineDispensa Layout 2012Dario Daddà TurresNessuna valutazione finora

- Gestione Della ProduzioneDocumento41 pagineGestione Della ProduzionedrypatrickNessuna valutazione finora

- MakerUp Software Aziende Di ProduzioneDocumento25 pagineMakerUp Software Aziende Di ProduzioneRiKyDSNessuna valutazione finora

- Fmea-Mape 01Documento101 pagineFmea-Mape 01RuggeroRomanoNessuna valutazione finora

- Studi Di Fabbricazione 1 IntroDocumento6 pagineStudi Di Fabbricazione 1 Introlombardilore99Nessuna valutazione finora

- RUP - Rational Unified ProcessDocumento9 pagineRUP - Rational Unified ProcessRosario TurcoNessuna valutazione finora

- OEE Quick StartDocumento2 pagineOEE Quick StartbabuNessuna valutazione finora

- Formato NegociosDocumento12 pagineFormato NegociosIselaNessuna valutazione finora

- 3 - Processi Project ManagementDocumento217 pagine3 - Processi Project ManagementVittorioNessuna valutazione finora

- Riassunto Concetti Sulla ManutenzioneDocumento14 pagineRiassunto Concetti Sulla ManutenzioneEnrico TotiNessuna valutazione finora

- Test A Quiz LeanDocumento2 pagineTest A Quiz LeanRoberto PanizzoloNessuna valutazione finora

- Scheduling Tempo: Tutte Le Lavorazioni Il Prima PossibileDocumento54 pagineScheduling Tempo: Tutte Le Lavorazioni Il Prima PossibileTito LoNessuna valutazione finora

- Tarea 01 - Yescenia Del Carmen Correa NeiraDocumento3 pagineTarea 01 - Yescenia Del Carmen Correa NeiraYescenia CorreaNessuna valutazione finora

- Lezione 11 - 12Documento37 pagineLezione 11 - 12Alme d'EcclesiisNessuna valutazione finora

- Tesi Picco DamianoDocumento109 pagineTesi Picco DamianoJoe FalchettoNessuna valutazione finora

- Soluzione Caso John Deere - Parte ADocumento40 pagineSoluzione Caso John Deere - Parte Aandreea21nistor5715Nessuna valutazione finora

- Slide 9 LezioneDocumento21 pagineSlide 9 Lezione7f4p8qbwv7Nessuna valutazione finora

- Caso PracticoDocumento14 pagineCaso PracticoJEAN PIER DURAND AQUINONessuna valutazione finora

- 4-06 JitDocumento41 pagine4-06 JitwdfoNessuna valutazione finora

- Dossier Lean BianchiDocumento7 pagineDossier Lean BianchiFabrizio BianchiNessuna valutazione finora

- Presentazione Biffi 12 Dic 2013 PDFDocumento35 paginePresentazione Biffi 12 Dic 2013 PDFStefanoCalloniNessuna valutazione finora

- Strumenti Parte2Documento33 pagineStrumenti Parte2LozorroNessuna valutazione finora

- KaizenDocumento5 pagineKaizenrhozabNessuna valutazione finora

- Fotoutenti Bari ROTUNNOOIBADocumento32 pagineFotoutenti Bari ROTUNNOOIBAluca.lombardiniNessuna valutazione finora

- Riassunto Libro Gestione Delle Operations e Dei Processi PDFDocumento23 pagineRiassunto Libro Gestione Delle Operations e Dei Processi PDFmarioNessuna valutazione finora

- Strumenti TQM 2020 03 09 07 31 42Documento72 pagineStrumenti TQM 2020 03 09 07 31 42NoBrandNessuna valutazione finora

- Mantenimiento MecanicoDocumento22 pagineMantenimiento MecanicoalbeurumNessuna valutazione finora

- Appunti Modelli e Strumenti Per L'automazione e Il Controllo:sistemi A Eventi DiscretiDocumento171 pagineAppunti Modelli e Strumenti Per L'automazione e Il Controllo:sistemi A Eventi DiscretialessioNessuna valutazione finora

- Corso Base Project ManagementDocumento166 pagineCorso Base Project ManagementDeejayNessuna valutazione finora

- Corso Base Project ManagementDocumento166 pagineCorso Base Project ManagementDeejay50% (2)

- Tesi Di Laurea DoeDocumento37 pagineTesi Di Laurea DoeGiuseppe LovecchioNessuna valutazione finora

- Corso Quality ToolsDocumento22 pagineCorso Quality ToolsAlessandro VetrianiNessuna valutazione finora

- Appunti LeanDocumento92 pagineAppunti LeanDieterNessuna valutazione finora

- lezione 5Documento24 paginelezione 5Laura TavanoNessuna valutazione finora

- Hoshin KanriDocumento17 pagineHoshin KanriQuwas TinnishNessuna valutazione finora

- SMEDDocumento64 pagineSMEDanon_250109095Nessuna valutazione finora

- La Gestione Informatica DEL Ciclo Di Vita Del Disegno: Corso Di Rappresentazione Tecnica Di MacchineDocumento823 pagineLa Gestione Informatica DEL Ciclo Di Vita Del Disegno: Corso Di Rappresentazione Tecnica Di MacchineMario CeddiaNessuna valutazione finora

- Ementa Gestionale AziendaleDocumento4 pagineEmenta Gestionale AziendaleDefacio PadroniNessuna valutazione finora

- ERP Mago4 Modulo Pianificazione Base Avanzata 12.2021Documento5 pagineERP Mago4 Modulo Pianificazione Base Avanzata 12.2021Francesco GalassiNessuna valutazione finora

- Lean OrganizationDocumento22 pagineLean OrganizationghidottipNessuna valutazione finora

- Migliora la tua attività grazie a Kaizen: Piccoli cambiamenti, grandi ricompenseDa EverandMigliora la tua attività grazie a Kaizen: Piccoli cambiamenti, grandi ricompenseNessuna valutazione finora

- M1 - 02 - Introduzione Ai Sistemi Produttivi (2021-22)Documento26 pagineM1 - 02 - Introduzione Ai Sistemi Produttivi (2021-22)Luca BoffelliNessuna valutazione finora

- Quickparts IT A4 OnDemandBrochure WEBDocumento8 pagineQuickparts IT A4 OnDemandBrochure WEBNicola MerzagoraNessuna valutazione finora

- GMPDocumento27 pagineGMPdabNessuna valutazione finora

- SAP ACTIVATE and moreDocumento12 pagineSAP ACTIVATE and moreAlessio RNessuna valutazione finora

- Cenni A Tecniche Di Progettazione RobustaDocumento34 pagineCenni A Tecniche Di Progettazione RobustagreghesNessuna valutazione finora

- Studi Di Fabbricazione 4Documento11 pagineStudi Di Fabbricazione 4lombardilore99Nessuna valutazione finora

- Impianti MeccaniciDocumento26 pagineImpianti MeccaniciLugoNessuna valutazione finora

- Gestione RiassuntiDocumento23 pagineGestione RiassuntiAndrea Cristina GobboNessuna valutazione finora

- U1011t3n706 Tracce ItalianoDocumento2 pagineU1011t3n706 Tracce ItalianoprasanthaNessuna valutazione finora

- Applicazioni Punti Di Flesso Matematica Bonvecchio AlessandroDocumento4 pagineApplicazioni Punti Di Flesso Matematica Bonvecchio AlessandroAlessandro BonvecchioNessuna valutazione finora

- Il Fatto 08 10 2011 iTALiAN EbookDocumento20 pagineIl Fatto 08 10 2011 iTALiAN EbookircmaniaNessuna valutazione finora

- Catalogo Tecnico Aquasnap - 30RBB PDFDocumento116 pagineCatalogo Tecnico Aquasnap - 30RBB PDFSergio HitcarNessuna valutazione finora

- Pompa Di Calore Geotermica Ad InverterDocumento7 paginePompa Di Calore Geotermica Ad InverterandreamercuriNessuna valutazione finora

- Ford Focus 2013 - Manuale Utente - ITITA - CG3568 - FOC - Og - 201108Documento336 pagineFord Focus 2013 - Manuale Utente - ITITA - CG3568 - FOC - Og - 201108PeppeBytes GiuseppeNessuna valutazione finora

- Il Verbo e I Suoi Modi Il Modo Indicativo e I Suoi Tempi PDFDocumento20 pagineIl Verbo e I Suoi Modi Il Modo Indicativo e I Suoi Tempi PDFClaudia PellegrinoNessuna valutazione finora

- BASIC 01 - Intro Materie PlasticheDocumento144 pagineBASIC 01 - Intro Materie PlastichedamNessuna valutazione finora

- 2012 - Dicembre - Livello B1 - 1 - Test Di AscoltoDocumento4 pagine2012 - Dicembre - Livello B1 - 1 - Test Di AscoltoRuy CNessuna valutazione finora