Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Polveri Per Uso Orale

Caricato da

Paolo Faber MaurelliTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Polveri Per Uso Orale

Caricato da

Paolo Faber MaurelliCopyright:

Formati disponibili

LEZIONE 3

ECCIPIENTI IN POLVERI PER USO ORALE

Si è già accennato alla strategia dell’effervescenza, che presenta il vantaggio della

solubilizzazione di una polvere già all’interno del bicchiere d’acqua: il PA si trova dunque

già in soluzione PRIMA di essere assunto. Gli eccipienti che lo consentono sono

essenzialmente sostanze disaggreganti che determinano reazioni acido-base, e in

particolare carbonati e bicarbonati.

Questi composti (spesso sodici) reagiscono con un acido (es. acido citrico), ioni H+,

formando acido carbonico che si dissocia in acqua e CO2, responsabile

dell’effervescenza.

[DEFINIZIONE POLVERI EFFERVESCENTI slide].

La maggior parte di preparati in bustine o in altre forme sono granulati, forme

farmaceutiche costituite da granuli sedili scorrevoli e secchi derivanti dalla compattazione

di polveri.

Sono particolarmente importanti perché sono di per sé delle forme di somministrazione o

possono costituire INTERMEDI per la preparazione di altre FF (capsule, compresse).

La preparazione di una compressa prevede la polverizzazione del PA, il mescolamento

con eccipienti e la compressione della miscela preparata: spesso, però, ciò non avviene

direttamente a causa della sua voluminosità data dall’aria tra le particelle, del suo scarso

potere di adesione o di pessime proprietà di flusso (scorrevolezza). Per questi motivi si è

costretti ad operare una granulazione.

Le proprietà di flusso risultano fondamentali in quanto determinano la scorrevolezza delle

miscele attraverso i macchinari (tramoggia di carico, camera di compressione ecc.) e

dunque l’uniformità in distribuzione e peso della polvere all’interno di capsule e

compresse. Esse sono dipendenti dalla granulometria, dalla forma dei granuli

(preferibilmente prossima alla sfericità) e dal loro aspetto superficiale (preferibilmente

regolare).

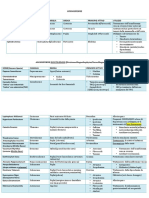

I vantaggi dei granulati rispetto alle polveri:

⁃ Scorrevolezza del materiale con conseguente uniformità in peso delle FF

⁃ Più uniforme distribuzione del PA nella miscela, non garantita in una polvere anche

solo per effetto di sollecitazioni meccaniche o per il fenomeno di segregazione. In

una polvere con componenti di diverse dimensioni, le sollecitazioni meccaniche

portano il materiale a spostarsi con le particelle che si distribuiranno equamente

dall’alto verso il basso per dimensioni decrescenti. Per evitare questo fenomeno è

conveniente la granulazione, “fissando” nei singoli granuli, al netto della variabilità,

l’omogeneità della polvere.

⁃ Maggiore densità apparente, che tiene in considerazione il volume della materia e

degli spazi intra e inter particellari. Ciò determina una riduzione del volume

occupato, favorendo ad esempio i volumi di stoccaggio al livello industriale

⁃ Superamento di problemi relativi all’igroscopia, ovvero la capacità di assorbire

acqua dall’atmosfera (umidità). Alcuni materiali igroscopici, assorbendo acqua,

riducono la propria scorrevolezza: si utilizzano i granulati per ridurre questo effetto.

⁃ Maggiore comprimibilità, poiché bisogna eliminare nella compressione una minore

quantità di aria tra le particelle. Migliorata dalla presenza di eccipienti leganti.

⁃ Minore dispersione di polvere nell’ambiente, spesso tossiche o dannose per la

salute.

⁃ Più facile pulizia degli apparecchi.

Un granulato presuppone dei legami abbastanza forti da permettere la formazione di

granuli resistenti a sollecitazioni meccaniche. Vari tipi di interazioni, ma nella maggior

parte si parla di ponti solidi o di forze di attrazione.

I ponti solidi possono formarsi per:

⁃ Aggiunta di leganti reticolanti (PoliVinilPirrolidone, derivati della cellulosa) alla polvere

e successivamente essiccamento.

⁃ Cristallizzazione di uno dei componenti della miscela per aggiunta di un solvente.

Viene ricristallizzato in fase di essiccamento formando i ponti solidi. La sostanza che

si va a sciogliere e risolidificare NON deve MAI essere il PA poiché il suo stato fisico

può condizionarne la biodisponibilità in quella forma di dosaggio. Per esempio la

rifaximina nella sua forma cristallina viene utilizzata come antisettico intestinale

perchè non si assorbe; se fosse trattato perderebbe tale proprietà.

⁃ Fusione parziale di uno dei componenti, se tutti i componenti sono termostabili, che

fondendo andrà a bagnare tutti gli altri. Risolidificazione e formazione ponti solidi.

Il processo di granulazione può avvenire ad umido o a secco, con o senza l’utilizzo di

solventi.

Nelle granulazioni ad umido, più generalmente utilizzate, è prevista l’aggiunta di liquido di

granulazione alla miscela in quantità differenti in base alle caratteristiche finali desiderate

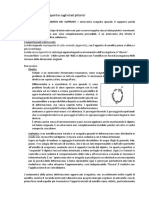

dei granuli. Quando viene aggiunto liquido contenente ad esempio PVP, la prima quota

addizionata forma dei ponti interparticellari liquidi tra le particelle separate da una fase

continua che è l’aria in una struttura complessiva detta pendolare. Man mano che si

aggiunge solvente si ha la coalescenza tra le lamelle della struttura pendolare con

formazione di una struttura funicolare avente acqua e aria come fasi continue: questi due

intermedi non sono ottimali per il processo di granulazione in quanto presentano bassa

coesione tra le particelle; bisogna dunque continuare ad aggiungere solvente.

La configurazione ottimale risulta essere quella CAPILLARE, in cui non c’è più aria tra le

particelle che sono tenute saldamente insieme per effetto della tensione superficiale:

dopo l’essiccamento, i granuli ottenuti presenteranno ottime caratteristiche di resistenza

meccanica, forma e umidità superficiale. (vedi slide)

⁃ La prima fase della granulazione ad umido prevede la miscelazione; può avvenire

con vari strumenti che possono essere utilizzati anche per l’aggiunta del liquido

agglomerante.

⁃ La fase di impasto prevede che la miscela venga bagnata con il liquido di bagnatura

che può essere classificato o come agglomerante o come solvente. Si definisce

solvente quando l’aggiunta scioglie uno dei componenti della miscela e il liquido

NON contiene soluti. Si definisce agglomerante, in genere soluzioni o agenti leganti,

un liquido contenente soluti che in seguito ad evaporazione del solvente

determinano la formazione di ponti solidi.

Entrambe le fasi possono avvenire in impastatrici o mescolatori (planetario, doppio sigma,

a coclea).

⁃ La fase di granulazione, spesso attraverso reti al livello industriale. [vedi slide]

Esistono diversi tipi di granulatori di questo tipo come i rotativi a filiera o gli

oscillanti. L’impasto non deve essere troppo bagnato per evitare di otturare le maglie

delle reti.

⁃ La fase di essiccamento avviene secondo le tecniche canoniche (armadi a

circolazione d’aria, microonde, essiccamento sottovuoto);

⁃ Fase di vagliatura, controllo finale in cui si selezionano per setacciatura i granuli nel

range dimensionale desiderato.

Il processo di granulazione è molto dispendioso e prevede tempi lunghi, si investe infatti

nello sviluppo di macchinari polifunzionali, per accorpare le funzionalità dei singoli

strumenti, riducendo i costi.

GRANULAZIONE IN BASSINA - A LETTO FLUIDO [VEDI SLIDE]

Il letto fluido e lo spray drying sono diversi poiché il primo è utilizzato per l’essiccamento

di un materiale solido (polveri, granulati), il secondo per i liquidi. Lo Spray Drying ha una

camera di essiccamento, in cui è presente una corrente d’aria calda, al cui interno viene

nebulizzato un liquido (soluzione o sospensione). Il nebulizzato incontra l’aria calda con

conseguente evaporazione del solvente: il residuo, se di dimensioni adeguate può essere

anche un granulo, viene aspirato nel “ciclone di abbattimento”, che separa l’aria dal

solido sottraendo energia cinetica alle singole particelle per effetto di urti contro le pareti

del dispositivo. L’aria viene aspirata per mezzo di un cilindro. Nello Spray Drying NON è

possibile ricoprire solidi (compresse, granulati) poiché non è possibile neppure inserirli!

Esistono anche tecniche per preparare granuli chiamati pellets usati come FF tal quali e

NON adatti alla compressione. Preparato l’impasto (polvere + liquido di granulazione),

viene posto in un estrusero in cui viene esercitata una pressione sull’impasto che viene

spinto a passare attraverso dei fori e a formare cilindri compatti. Questi cilindretti vengono

fatti cadere su un disco dentellato (sferonizzatore) che ruotando fa in modo di formare, a

partire dai cilindretti, delle strutture ad angoli smussati sempre più vicine alla forma

sferica.

Le principali caratteristiche dei pellets:

⁃ Elevata densità apparente;

⁃ Superficie liscia

⁃ Elevata scorrevolezza

⁃ Elevata resistenza

⁃ Poca polvere residua rispetto alle altre metodiche

⁃ Inadatti alla compressione

⁃ Utilizzati per la ricopertura e la formazione di FF a rilascio prolungato.

Anche nella formazione dei pellet esistono delle varianti, come la rotogranulazione, che

prevede di avere dei granuli ricoperti direttamente a partire dalla polvere. La massa di

polvere viene posta su un piatto rotante che spinge per forza centrifuga la polvere sulle

pareti, dove viene bagnata da più ugelli ed essiccata da aria calda entrante dal basso del

rotogranulatore.

Granulazione per fusione [SLIDE]

Vantaggi granulazione ad umido [SLIDE]

Potrebbero piacerti anche

- Analisi e applicazione di materiali per la pittura a secco di superfici dipinte non verniciateDa EverandAnalisi e applicazione di materiali per la pittura a secco di superfici dipinte non verniciateNessuna valutazione finora

- Gel Rigidi Polisaccaridici per il trattamento dei manufatti artisticiDa EverandGel Rigidi Polisaccaridici per il trattamento dei manufatti artisticiNessuna valutazione finora

- GranulazioneDocumento3 pagineGranulazionePaolo Faber MaurelliNessuna valutazione finora

- ANULAZIONEDocumento65 pagineANULAZIONErodrigue yanNessuna valutazione finora

- EccipientiDocumento35 pagineEccipientialb71griNessuna valutazione finora

- Lezione Compresse 19-20 Settembre2009Documento154 pagineLezione Compresse 19-20 Settembre2009GiorgioNessuna valutazione finora

- Flottazione PDFDocumento7 pagineFlottazione PDFNick3105870000Nessuna valutazione finora

- CoalescenteDocumento23 pagineCoalescentePaoloMM100% (2)

- Apparecchiature Per Estrazione Con SolventeNDocumento19 pagineApparecchiature Per Estrazione Con SolventeNAlfonso SaccoNessuna valutazione finora

- Calcestruzzo Terra - UmidaDocumento5 pagineCalcestruzzo Terra - UmidaangelNessuna valutazione finora

- Muselli Cls DrenanteDocumento14 pagineMuselli Cls DrenanteRoberto MuselliNessuna valutazione finora

- Manuale Costruzione Stampi in Gomma Siliconica ProchimaDocumento19 pagineManuale Costruzione Stampi in Gomma Siliconica ProchimaCiccio TalentiNessuna valutazione finora

- 8sinterizzazione PDFDocumento17 pagine8sinterizzazione PDFJessika CurcioNessuna valutazione finora

- DECANTER Sorticanter ItalienDocumento8 pagineDECANTER Sorticanter Italienpachis3Nessuna valutazione finora

- Chimica 2Documento10 pagineChimica 2BarbaraNessuna valutazione finora

- Col LaturaDocumento21 pagineCol LaturaEl LissitzkyNessuna valutazione finora

- HYDROFORMINGDocumento13 pagineHYDROFORMINGpe_dibe100% (1)

- Compressione e Compresse 2006-2007Documento58 pagineCompressione e Compresse 2006-2007carlobonaviaNessuna valutazione finora

- 4 - CrioconcentrazioneDocumento6 pagine4 - CrioconcentrazioneMaurizio Lunati100% (1)

- AdesitalDocumento3 pagineAdesitalJosue Garcia QuiniNessuna valutazione finora

- 14 - Altri Costituenti Del CalcestruzzoDocumento20 pagine14 - Altri Costituenti Del CalcestruzzoRosario FedeleNessuna valutazione finora

- 1 Separazione Miscugli PDFDocumento4 pagine1 Separazione Miscugli PDFArcangelo Di TanoNessuna valutazione finora

- Cromatografia Strato SottileDocumento8 pagineCromatografia Strato SottilemancastefyNessuna valutazione finora

- Durabilita Sostenibilita Cls Alte Prestazioni Cenere Volante Esposti A Cicli GelodisgeloDocumento8 pagineDurabilita Sostenibilita Cls Alte Prestazioni Cenere Volante Esposti A Cicli Gelodisgelostudio_rdNessuna valutazione finora

- Filtro Jet AircompactDocumento16 pagineFiltro Jet AircompactSamuel Palis100% (1)

- Tecnologia Della GommaDocumento31 pagineTecnologia Della GommaManuelLentiNessuna valutazione finora

- Slide Misele e Miscugli 1-13 PDFDocumento13 pagineSlide Misele e Miscugli 1-13 PDFSimone PrianteNessuna valutazione finora

- Aquakote UltraflexDocumento2 pagineAquakote Ultraflexmarco_squinziNessuna valutazione finora

- I Principali Metodi Di SeparazioneDocumento2 pagineI Principali Metodi Di Separazioneauroragay04Nessuna valutazione finora

- CristallizzazioneDocumento79 pagineCristallizzazioneFabrizio DugoNessuna valutazione finora

- La Filtrazione in Volume Operata Su Materiali Inerti Granulari NaturaliDocumento6 pagineLa Filtrazione in Volume Operata Su Materiali Inerti Granulari Naturalirodex79Nessuna valutazione finora

- Preparazione Impasti - VannellDocumento38 paginePreparazione Impasti - VannellclaudioNessuna valutazione finora

- F09734e Megol1013Documento12 pagineF09734e Megol1013silversky09Nessuna valutazione finora

- Aula 1Documento47 pagineAula 1Waneise SouzaNessuna valutazione finora

- Lezione: Intervento Sul Supporto Tessile e Sulla Pellicola PittoricaDocumento5 pagineLezione: Intervento Sul Supporto Tessile e Sulla Pellicola PittoricaSofia MengalliNessuna valutazione finora

- Parte 16 DistillazDocumento16 pagineParte 16 DistillazmancastefyNessuna valutazione finora

- Pavimentazioni AntigeloDocumento9 paginePavimentazioni AntigeloEmanuele MastrangeloNessuna valutazione finora

- Verniciare - La Classificazione Delle VerniciDocumento6 pagineVerniciare - La Classificazione Delle VerniciPietro MetastasioNessuna valutazione finora

- WG-SP Scheda TecnicaDocumento3 pagineWG-SP Scheda TecnicaEugenioNessuna valutazione finora

- Difetti Della Fusione.Documento4 pagineDifetti Della Fusione.Balint GabrielNessuna valutazione finora

- Cabine 8Documento11 pagineCabine 8Roberto ProliNessuna valutazione finora

- La CromatografiaDocumento14 pagineLa Cromatografiamariorossi87777Nessuna valutazione finora

- 10 EssiccamentoDocumento49 pagine10 EssiccamentoSilvio Saverio PiccoloNessuna valutazione finora

- Metodi Di SeparazioneDocumento7 pagineMetodi Di Separazioneciao ciaoNessuna valutazione finora

- Manutenzione Dei Masselli AutobloccantiDocumento2 pagineManutenzione Dei Masselli AutobloccantiangelNessuna valutazione finora

- Tarabori - Yankee - MonolucidoDocumento21 pagineTarabori - Yankee - MonolucidoDomenico SpinaNessuna valutazione finora

- MEZZERA MercerizzoDocumento8 pagineMEZZERA MercerizzoUgur SahinNessuna valutazione finora

- Analisi GravimetricaDocumento28 pagineAnalisi Gravimetricamarco ghirardoNessuna valutazione finora

- Scheda Tecnica Additivo Per MassettoDocumento2 pagineScheda Tecnica Additivo Per MassettopaiuiaNessuna valutazione finora

- Prodeso Heat GripDocumento4 pagineProdeso Heat GripGiovanni GalliNessuna valutazione finora

- AcrycementDocumento2 pagineAcrycementJosue Garcia QuiniNessuna valutazione finora

- Essiccazione 03 Parte IIDocumento61 pagineEssiccazione 03 Parte IIindika lakmalNessuna valutazione finora

- Eccipienti Dei FarmaciDocumento8 pagineEccipienti Dei FarmaciGandhi66Nessuna valutazione finora

- Le ResineDocumento8 pagineLe Resinecontact.neagualessiaNessuna valutazione finora

- Il Solaio Senza Travi 3 - 2015 PDFDocumento12 pagineIl Solaio Senza Travi 3 - 2015 PDFPoquelin CleantNessuna valutazione finora

- Presentazione Sistema MBR 2015Documento92 paginePresentazione Sistema MBR 2015Emanuela QuartuccioNessuna valutazione finora

- Bexel Fine StuccoDocumento4 pagineBexel Fine StuccoSamy mendezNessuna valutazione finora

- Emaco Formula Cure c1 Mar-02Documento4 pagineEmaco Formula Cure c1 Mar-02carlmarxNessuna valutazione finora

- 07 - Materiali LegantiDocumento28 pagine07 - Materiali LegantiAndrea Vito FortunatoNessuna valutazione finora

- Un approccio innovativo alla pulitura di superfici dipinte sensibili: la combinazione simultanea di erogazione controllata di liquido e micro-aspirazioneDa EverandUn approccio innovativo alla pulitura di superfici dipinte sensibili: la combinazione simultanea di erogazione controllata di liquido e micro-aspirazioneNessuna valutazione finora

- 6 Lick Di Aaron SpearsDocumento5 pagine6 Lick Di Aaron SpearsPaolo Faber Maurelli0% (1)

- San Andreas FaultDocumento2 pagineSan Andreas FaultPaolo Faber MaurelliNessuna valutazione finora

- Condizione Della Donna Ibsen e FlaubertDocumento1 paginaCondizione Della Donna Ibsen e FlaubertPaolo Faber MaurelliNessuna valutazione finora

- Esercizi Fisica Termodinamica IV LiceoDocumento2 pagineEsercizi Fisica Termodinamica IV LiceoPaolo Faber MaurelliNessuna valutazione finora

- Arte DegenerataDocumento2 pagineArte DegenerataPaolo Faber MaurelliNessuna valutazione finora

- Norme Di Circolazione Nelle Acque InterneDocumento3 pagineNorme Di Circolazione Nelle Acque InternePaolo Faber MaurelliNessuna valutazione finora

- Copia Di LM - Capitoli - On-Line - A - SUCCPROGRDocumento56 pagineCopia Di LM - Capitoli - On-Line - A - SUCCPROGRPaolo Faber MaurelliNessuna valutazione finora

- Congiuntivi LatinoDocumento9 pagineCongiuntivi LatinoPaolo Faber MaurelliNessuna valutazione finora

- Tabella Piante PDFDocumento4 pagineTabella Piante PDFPaolo Faber MaurelliNessuna valutazione finora

- Germano 1Documento27 pagineGermano 1Luigi LutriNessuna valutazione finora

- Fermentazione Alcolica Del Lievito Di Birra 3Documento23 pagineFermentazione Alcolica Del Lievito Di Birra 3api-241505890Nessuna valutazione finora

- Materiali Dentali2Documento62 pagineMateriali Dentali2Marco Camagni100% (1)

- Calcolo Solaio Ferro - LateriziDocumento8 pagineCalcolo Solaio Ferro - LateriziFilippo VecchiarelliNessuna valutazione finora

- Come Fare Un Pane DeliziosoDocumento2 pagineCome Fare Un Pane DeliziosoRut Capcha GarciaNessuna valutazione finora

- Descrizione Delle Opere Edificio A1a2 CanziDocumento22 pagineDescrizione Delle Opere Edificio A1a2 CanziAnonymous YjN488Nessuna valutazione finora

- Diagrammi Di Stato PDFDocumento94 pagineDiagrammi Di Stato PDFscienziatoNessuna valutazione finora

- Fisiologia GastrointestinaleDocumento19 pagineFisiologia Gastrointestinalenature_of_fireNessuna valutazione finora

- SANDRINI METALLI Lamiere Grecate Sistema Tetto PDFDocumento44 pagineSANDRINI METALLI Lamiere Grecate Sistema Tetto PDFsilvioNessuna valutazione finora