Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

9.57408 Fosfatazione

Caricato da

oslatTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

9.57408 Fosfatazione

Caricato da

oslatCopyright:

Formati disponibili

Pagina:

Data:

Modifica Data Descrizione della modifica

E

d

i

z

i

o

n

e

R

I

S

E

R

V

A

T

O

I

L

P

R

E

S

E

N

T

E

D

O

C

U

M

E

N

T

O

N

O

N

P

U

O

E

S

S

E

R

E

R

I

P

R

O

D

O

T

T

O

N

E

P

O

R

T

A

T

O

A

C

O

N

O

S

C

E

N

Z

A

D

I

T

E

R

Z

I

S

E

N

Z

A

A

U

T

O

R

I

Z

Z

A

Z

I

O

N

E

S

C

R

I

T

T

A

D

E

L

L

A

F

I

A

T

A

U

T

O

S

.

p

.

A

.

normazione

C

l

a

s

s

e

M

o

d

.

A

5

-

-

-

9.57408

21/04/2005

CAPITOLATO

FOSFATAZIONE PER PARTICOLARI

IN MATERIALE FERROSO

(Ghise, acciai al carbonio o legati)

1/9

REALIZZAZIONE EDITORIALE A CURA DI SATIZ --- NORMAZIONE

IN CASO DI STAMPA LA COPIA E DA RITENERSI NON CONTROLLATA, PERTANTO, E NECESSARIO VERIFICARE LAGGIORNAMENTO NELLAPPOSITO SITO WEB

1

Ente SUPERVISORE : E.D. -- Ingegneria dei Materiali

Ente GESTORE : E.D. -- Ingegneria dei Materiali

FINALIT DEL CAPITOLATO

Precisare le caratteristiche cui deve soddisfare la fosfatazione per particolari in materiale ferroso.

Definire le modalit e le attrezzature da utilizzare per lesecuzione delle prove di controllo di tali caratteri-

stiche.

Il presente Capitolato composto di n 10 pagine e n 1 allegato

= Feb. 90 Edizione 3 --- Ristrutturato e soppresso lAllegato 1 . (OR)

= Nov. 90 Edizione 4 --- Variato il valore della somma delle superfici significative per la prova

di corrosione (era 4 dm

2

). Variato il limite di focolai di corrosione

(erano 0,6/dm

2

). Aggiunto lAllegato 51. (BM)

A Set. 91 Estesa la vecchia designazione Fosf Lub anche per la F. FAG3 I. (BM)

= Feb. 96 Edizione 5 --- Riveduto completamente. (FD)

A 21/04/05 Modificato 4.7 . (FD)

R

I

S

E

R

V

A

T

O

I

L

P

R

E

S

E

N

T

E

D

O

C

U

M

E

N

T

O

N

O

N

P

U

O

E

S

S

E

R

E

R

I

P

R

O

D

O

T

T

O

N

E

P

O

R

T

A

T

O

A

C

O

N

O

S

C

E

N

Z

A

D

I

T

E

R

Z

I

S

E

N

Z

A

A

U

T

O

R

I

Z

Z

A

Z

I

O

N

E

S

C

R

I

T

T

A

D

E

L

L

A

F

I

A

T

A

U

T

O

S

.

p

.

A

.

Pag.

Modif.

9.57408

REALIZZAZIONE EDITORIALE A CURA DI SATIZ S.p.A. --- NORMAZIONE

2

2

| A : STRUMENTAZIONE NECESSARIA PER LE PROVE

La strumentazione necessaria per le prove quella specificata dalle Norme elencate nel B.

| B : DOCUMENTI RICHIAMATI NEL TESTO

|01370 | Errori geometrici delle superfici. TFO

|50180 | Prove di corrosione. TMD

|50754 | Determinazione del peso degli strati fosfatici su supporti di acciaio e/o supporti

zincati. TMD

|50757 | Misurazione dello spessore dei rivestimenti metallici col metodo magnetico.

TMD

|9.01102 | Qualit delle forniture FIAT AUTO S.p.A. CFO

|9.01102/01 | Prescrizioni per il controllo statistico delle forniture. CFO

|9.01103 | Certificato di qualit e conformit del prodotto. CFO

| C : ELENCO ALLEGATI

| 1 | Scheda Tecnica del Prodotto

Pag.

Modif.

R

I

S

E

R

V

A

T

O

I

L

P

R

E

S

E

N

T

E

D

O

C

U

M

E

N

T

O

N

O

N

P

U

O

E

S

S

E

R

E

R

I

P

R

O

D

O

T

T

O

N

E

P

O

R

T

A

T

O

A

C

O

N

O

S

C

E

N

Z

A

D

I

T

E

R

Z

I

S

E

N

Z

A

A

U

T

O

R

I

Z

Z

A

Z

I

O

N

E

S

C

R

I

T

T

A

D

E

L

L

A

F

I

A

T

A

U

T

O

S

.

p

.

A

.

9.57408

REALIZZAZIONE EDITORIALE A CURA DI SATIZ S.p.A. --- NORMAZIONE

3

3

1

GENERALIT

1.1

Il presenteCapitolatoriguardai tipi, lecaratteristicheeleproveper i rivestimenti fosfatici applicati sumate-

riali base ferrosi, con lo scopo principale di proteggerli contro la corrosione o migliorare ladesione delle

pitture tramite fosfatazione allo zinco o con lo scopo di ridurre il grippaggio o lusura tramite fosfatazione

al manganese.

1.2

N di Codice Meccanografico

DESIGNAZIONE

N CODICE

MECCANOGRAFICO

F. FARZ6 Pul 208

F. FARZ6 207

F. FARZ10 M 211

F. FAG6 210

F. FAG3 I 209

2

CAMPO DI APPLICAZIONE

2.1

La fosfatazione allo zinco applicabile a tutti i particolari. La fosfatazione al manganese applicabile a

superfici preparate con mezzi meccanici adeguati, e d le migliori prestazioni sui materiali trattati, con R

100 daN/mm

2

e rugosit 0,6 Ra (Norma 01370).

Salvo casi eccezionali, da concordarsi di volta in volta tra Committente e Fornitore, deve essere evitata

la preparazione mediante prodotti alcalini o acidi.

Inoltre, leprescrizioni del presenteCapitolato, nonsonoapplicabili agli elementi inlamieraper carrozzeria,

per i quali valgono le prescrizioni riportate sulle apposite norme.

Ad orientamento del progettista, la fosfatazione, non deve essere impiegata per parti che raggiungono

una temperatura continua di esercizio 100 C. Sono ammesse temperature leggermente superiori

quando il particolare in presenza di un adatto protettivo oleoso (es. molle valvola che funzionano in

bagno dolio).

R

I

S

E

R

V

A

T

O

I

L

P

R

E

S

E

N

T

E

D

O

C

U

M

E

N

T

O

N

O

N

P

U

O

E

S

S

E

R

E

R

I

P

R

O

D

O

T

T

O

N

E

P

O

R

T

A

T

O

A

C

O

N

O

S

C

E

N

Z

A

D

I

T

E

R

Z

I

S

E

N

Z

A

A

U

T

O

R

I

Z

Z

A

Z

I

O

N

E

S

C

R

I

T

T

A

D

E

L

L

A

F

I

A

T

A

U

T

O

S

.

p

.

A

.

Pag.

Modif.

9.57408

REALIZZAZIONE EDITORIALE A CURA DI SATIZ S.p.A. --- NORMAZIONE

4

4

3

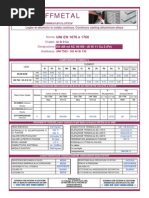

CLASSIFICAZIONE DEL RIVESTIMENTO, INDICAZIONE A DISEGNO E CRITERI DI SCELTA

Designazione per

lindicazione a

disegno

(J)

Rivesti-

mento base

Trattamento

supplementare

Spessore

mm

Peso dello

strato

fosf.

2

Orientamento

per limpiego

Nuova

Vec-

chia

mento base supplementare mm fosf.

mg/dm

2

per l impiego

F. FARZ6

Pul

Fosf

Pul

Verniciatura

(F)

da impiegarsi per miglio-

rare lancoraggio di vernici,

o come mezzo ausiliario

per lincollaggio di partico-

lari in gomma

F. FARZ6

Fosf

Fosfatazione

allo zinco

6 150

da impiegarsi per evitare la

corrosione dovuta agli

agenti atmosferici miglio-

rando contemporanea-

mente laspetto superfi-

ciale

F.

FARZ10 M Oleatura

10 250

da impiegarsi preferibil-

mente come trattamento

anticorrosione per molle

F. FAG6

Fosf

Lub

Fosfatazione

al

manganese

6 150

da impiegarsi per proteg-

gere dallusura e/o dal grip-

paggio e per favorire las-

sestamento di superfici di

scorrimento; inoltre serve

aridurrela rumorositdelle

dentature degli ingranaggi

F. FAG3 I

Lub

manganese

Oleatura

(F)

3 ------

da impiegarsi esclusiva-

mente come trattamento

antiusura antigrippaggio di

elementi induriti superfi-

cialmente

(J) La simbologia per lindicazione a disegno del rivestimento fosfatico cos costituita:

F. = base ferrosa

FARZ= fosfatazione antiruggine allo zinco

FAG = fosfatazione antigrippaggio al manganese

M = molle

Pul = pulita (senza oleatura)

I = elementi induriti superficialmente

A dette simbologie si fa seguire il valore in (mm) dello spessore del rivestimento.

Per motivi estetici, gli strati fosfatici possono essere colorati in nero mediante immersione in soluzioni

idonee; in tal caso la colorazione deve essere specificata a disegno.

Es.: F. FAR Z6 Nero.

Per gli elementi di cui al 4.7 per i quali prescritta la deidrogenazione, completare lindicazione a

disegno con la seguente dicitura: DEIDR Es. F.F AG6 DEIDR.

(F) Il tipo di trattamento supplementare ivi indicato pu essere omesso, oppure sostituito da uno diverso

a seconda delle necessit di impiego, quando preventivamente concordato e/o prescritto a disegno.

4

CARATTERISTICHE DEL RIVESTIMENTO

I requisiti sottoriportati sonoessenziali per lasuperficiesignificativa. Per superficiesignificativa, si intende

quella parte che essenziale allaspetto o allimpiego dellelemento trattato.La predetta superficie pu

essere indicata a disegno o preventivamente concordata allordine; in caso contrario tutta la superfice

delloggetto da considerarsi significativa.

Pag.

Modif.

R

I

S

E

R

V

A

T

O

I

L

P

R

E

S

E

N

T

E

D

O

C

U

M

E

N

T

O

N

O

N

P

U

O

E

S

S

E

R

E

R

I

P

R

O

D

O

T

T

O

N

E

P

O

R

T

A

T

O

A

C

O

N

O

S

C

E

N

Z

A

D

I

T

E

R

Z

I

S

E

N

Z

A

A

U

T

O

R

I

Z

Z

A

Z

I

O

N

E

S

C

R

I

T

T

A

D

E

L

L

A

F

I

A

T

A

U

T

O

S

.

p

.

A

.

9.57408

REALIZZAZIONE EDITORIALE A CURA DI SATIZ S.p.A. --- NORMAZIONE

5

5

4.1

Esame visivo

Lo strato fosfatico deve possedere un aspetto uniformemente vellutato e qualora non sia richiesta una

colorazione specifica, di colore variabile dal grigio al nero. Disuniformit di colore, entro i limiti sopra indi-

cati, rilevate su uno stesso particolare, non costituiscono causa di scarto.

da evitare sui pezzi, la presenza di un pulviscolo giallo ocra (melme del bagno di fosfatazione) tuttavia,

se al disotto di tale pulviscolo presente lo strato fosfatico nella sua integrit, i particolari sono accettabili.

I particolari sottoposti a fosfatazione pulita (F. FAR Z 6 Pul) devono inoltre risultare uniformemente sati-

nati.

4.2

Natura del rivestimento

Effettuare le prove secondo quanto descritto al 4.10, il rivestimento dovr risultare costituito da fosfati

di zinco oppure di manganese, secondo quanto prescritto al 3.

4.3

Struttura

La struttura del rivestimento deve essere identificata mediante ingrandimento 50100 X per tutti i tipi di

fosfatazione, eccezione fatta per il tipo F. FAG 3 I, per il quale si dovr adottare lingrandimento 400600

X.

Lo strato fosfatico, nel caso di fosfatazione allo zinco, pu risultare costituito da cristalli aventi struttura

aghiformeolamellare(Figure1 e2). Nel caso di fosfatazione al manganese, deveinvece esserecostituito

da cristalli a struttura prismatica (Figura 3) con spigoli arrotondati, parzialmente sovrapposti a squame;

cristalli aghiformi o lamellari sono causa di scarto. Non si possono stabilire a priori limiti alle dimensioni

dei cristalli, variando queste con il tipo e le caratteristiche del metallo base.

Orientativamente le dimensioni dei cristalli a struttura prismatica devono essere comprese tra 10 e 15 mm

e quelle dei cristalli a struttura aghiforme e lamellare tra 10 e 30 mm. Fanno eccezione i particolari induriti

superficialmente per i quali sono previste dimensioni dei cristalli prismatici comprese tra 5 e 20 mm.

Sono da escludere strati costituiti da singoli cristalli di grandi dimensioni, circondati da cristalli di dimen-

sioni molto inferiori che possono rendere eccessivamente poroso lo strato fosfatico. Una porosit ecces-

siva pu infatti pregiudicare la funzionalit degli strati, questa pu essere messa in evidenza dalla prova

in nebbia salina.

Figura 1 Figura 2 Figura 3

4.4

Spessore

Lo spessore minimo locale, misurato con metodo magnetico (apparecchio Magne--Gage o altro equiva-

lente) secondo la Norma 50757 (previa smagnetizzazione totale del particolare sul quale viene effettuata

la misura), dovr risultare come prescritto al 3, per i vari tipi di rivestimento, su tutte le parti della superfi-

cie significativa.

4.5

Peso

Il peso dello strato fosfatico, misurato col metodo descritto nella Norma 50754, dovr risultare come pre-

scritto al 3, per i vari tipi di rivestimento, su tutte le parti della superficie significativa.

R

I

S

E

R

V

A

T

O

I

L

P

R

E

S

E

N

T

E

D

O

C

U

M

E

N

T

O

N

O

N

P

U

O

E

S

S

E

R

E

R

I

P

R

O

D

O

T

T

O

N

E

P

O

R

T

A

T

O

A

C

O

N

O

S

C

E

N

Z

A

D

I

T

E

R

Z

I

S

E

N

Z

A

A

U

T

O

R

I

Z

Z

A

Z

I

O

N

E

S

C

R

I

T

T

A

D

E

L

L

A

F

I

A

T

A

U

T

O

S

.

p

.

A

.

Pag.

Modif.

9.57408

REALIZZAZIONE EDITORIALE A CURA DI SATIZ S.p.A. --- NORMAZIONE

6

6

4.6

Resistenza alla corrosione

La prova deve essere eseguita in nebbia salina secondo la Norma 50180.

Il numero dei pezzi esposti deve essere tale che il totale delle loro superfici significative sia 2 dm

2

.

I vari tipi di rivestimento dovranno soddisfare i requisiti prescritti nella Tavola I (vedere anche il 4.3).

TAVOLA I -- RESISTENZA ALLA CORROSIONE

Designazione del rivestimento

Tempominimodiesposizioneinnebbiasalinaal terminedel

qualenonsi devonoevidenziareprodotti di corrosionedel

metallo base (h) (L)

F. FAR Z 6 24

F. FAR Z 10 M 48

F. FAR Z 6 Pul

Questi tipi di fosfatazione non vengono sottoposti alla prova in

F. FAG6

Questi tipi di fosfatazione non vengono sottoposti alla prova in

nebbia salina, in quanto non esercitano funzione anticorro-

siva (Secondo quanto definito al 3)

F. FAG3 I

siva. (Secondo quanto definito al 3)

(L) Salvo altrimenti specificato, la valutazione della resistenza alla corrosione deve essere apprezzata ad

occhionudoedanormaledistanzadi lettura.I focolai di corrosionedevonorisultare1/dm

2

(Valori mag-

giori rilevati sono causa di scarto).

4.7

Deidrogenazione

Salvoaltrimenti specificato, i particolari costruiti in acciaiocon R1200 N/mm

2

dovranno esseresottopo-

sti al trattamento di deidrogenazione entro 4 ore dalla fosfatazione: in tal caso tale trattamento dovr

essere indicato a disegno (ved. 3).

TAVOLA II -- TRATTAMENTO DI DEIDROGENAZIONE

Resistenza a trazione del materiale

Trattamento di deidrogenazione

(Y)

Resistenza a trazione del materiale

N/mm

2

Permanenza a regime

(h)

Temperatura

(C)

1200 8 100 10

(Y) In alternativa, il trattamento di deidrogenazione pu essere realizzato mantenendo i particolari fosfatatati a tem-

peratura ambiente, non inferiore a 18 C, per una durata 120 h .

Nonammessoridurrei tempi riportati nellaTavolaII portandolatemperaturaal di sopradi 110C; tempe-

rature superiori provocherebbero sfarinamento dello strato fosfatico.

Pag.

Modif.

R

I

S

E

R

V

A

T

O

I

L

P

R

E

S

E

N

T

E

D

O

C

U

M

E

N

T

O

N

O

N

P

U

O

E

S

S

E

R

E

R

I

P

R

O

D

O

T

T

O

N

E

P

O

R

T

A

T

O

A

C

O

N

O

S

C

E

N

Z

A

D

I

T

E

R

Z

I

S

E

N

Z

A

A

U

T

O

R

I

Z

Z

A

Z

I

O

N

E

S

C

R

I

T

T

A

D

E

L

L

A

F

I

A

T

A

U

T

O

S

.

p

.

A

.

9.57408

REALIZZAZIONE EDITORIALE A CURA DI SATIZ S.p.A. --- NORMAZIONE

7

7

4.8

Dimensioni e tolleranze

Le dimensioni risultanti dopo la fosfatazione, devono rientrare nelle tolleranze prescritte a disegno. Nel

dimensionamento del particolare si deve tenere conto delle modifiche che il rivestimento attua sul metallo

base secondo lo schema orientativo seguente.

Superficie del pezzo non

fosfatata (metallo base)

Maggiorazione dimensionale

Superficie del pezzo fosfatata

(strato fosfatico)

S

Dimensioni del pezzo prima della fosfatazione

Strato di trasformazione del metallo base

Spessore dello strato fosfatico

Dimensione del pezzo dopo la fosfatazione

S

2

3

S

1

3

Pertanto, nontuttolospessoredellostratofosfaticosi sommaalledimensioni originali risultanti primadella

fosfatazione, in quanto, parte dello strato stesso si forma per trasformazione chimica del metallo base.

4.9

Rugosit

La rugosit indicata a disegno si intende sempre pre--fosfatazione. Misure di rugosit, effettuate dopo

fosfatazione, non sono significative. Eventuali misure di rugosit anche su superfici defosfatate rilevano

una sensibile variazione della rugosit rispetto a quella primitiva (ad esempio una superficie avente Ra

pre--fosfatazione ~0,4 mm, dopo fosfatazione potr avere un valore di Ra ~0,8 mm); salvo casi partico-

lari, tale variazione non deve essere considerata un fatto negativo.

4.10

Identificazione della natura del rivestimento

4.10.1

Scopo

Verificare, mediante prova analitica qualitativa, la natura di unrivestimento, applicatosu materialeferroso

(ghise, acciai al carbonioolegati) per il qualestatarichiestaunafosfatazioneallozincooppureal manga-

nese.

4.10.2

Reattivi occorenti

I reattivi occorrenti sono:

A) Acido nitrico diluito 1 : 4 V/V.

B) Reattivo molibdico, preparato sciogliendo 88,3 g di molibdato di ammonio + 34 cm

3

di idrato di

ammonio concentrato + 240 g di nitrato di ammonio in 1 l dacqua distillata.

C) Idrato di ammonio concentrato.

D) Acqua ossigenata (12 volumi).

E) Acido cloridrico.

F) Soluzione di ferrocianuro di potassio al 5 % (5 g di K

4

[Fe (CN)

6

] 3 H

2

O in 100 cm

3

di H

2

O).

G) Bismutato sodico.

R

I

S

E

R

V

A

T

O

I

L

P

R

E

S

E

N

T

E

D

O

C

U

M

E

N

T

O

N

O

N

P

U

O

E

S

S

E

R

E

R

I

P

R

O

D

O

T

T

O

N

E

P

O

R

T

A

T

O

A

C

O

N

O

S

C

E

N

Z

A

D

I

T

E

R

Z

I

S

E

N

Z

A

A

U

T

O

R

I

Z

Z

A

Z

I

O

N

E

S

C

R

I

T

T

A

D

E

L

L

A

F

I

A

T

A

U

T

O

S

.

p

.

A

.

Pag.

Modif.

9.57408

REALIZZAZIONE EDITORIALE A CURA DI SATIZ S.p.A. --- NORMAZIONE

8

8

4.10.3

Procedimento

Occorre identificare la presenza dellanidride fosforica (P

2

O

5

); poi, per stabilire a quale categoria appar-

tenga lo strato fosfatico, si deve identificare la presenza dello zinco oppure del manganese.

4.10.3.1

Ricerca della P

2

O

5

Per identificare la P

2

O

5

si attaccano 100 cm

2

di superficie con 100 cm

3

di acido nitrico (A), fino alla com-

pleta asportazione dello strato.

25 cm

3

della soluzione cos ottenuta, vengono poi direttamente trattati con 10 cm

3

di reattivo molibdico

(B).

4.10.3.1.1

Valutazione

Un precipitato giallo, indica la presenza della P

2

O

5

.

4.10.3.2

Ricerca dello zinco

Per determinare la presenza dello zinco, si attaccano altri 25 cm

3

della soluzione ottenuta come indicato

al punto 4.10.3.1, con idrato dammonio (C) per precipitare il ferro, aggiungendo 10 cm

3

di acqua ossige-

nata (D).

Si bolle, si filtra ed il filtrato si acidifica con acido cloridrico (E). Si fa bollire per qualche minuto, quindi si

aggiungono 5 cm

3

di soluzione di ferro--cianuro di potassio (F).

4.10.3.2.1

Valutazione

Un precipitato bianco verdastro indica la presenza dello zinco.

4.10.3.3

Ricerca del manganese

Per determinare la presenza del manganese, qualora la prova di identificazione dello zinco abbia dato

esito negativo, si prelevano ancora 25 cm

3

della soluzione ottenuta come descritto al punto 4.10.3.1, si

fanno bollire per qualche minuto e quindi raffreddare a temperatura ambiente. Si aggiungono 0,5 g di

bismutato sodico (G), oppure di piombo biossido a caldo.

4.10.3.3.1

Valutazione

Una colorazione rosso violetta indica la presenza del manganese.

5

PRESCRIZIONI PER IL CONTROLLO DELLE FORNITURE

(a cura delle Qualit di Stabilimento)

Il controllodellefornituredeveessereeffettuatosecondoleprescrizioni riportatenel capitolato9.01102/01

(Distribuzione riservata).

6

PRESCRIZIONI PER IL FORNITORE

Il Fornitore deve attenersi alle prescrizioni generali contenute nel capitolato 9.01102 QUALIT DELLE

FORNITURE.

Pag.

Modif.

R

I

S

E

R

V

A

T

O

I

L

P

R

E

S

E

N

T

E

D

O

C

U

M

E

N

T

O

N

O

N

P

U

O

E

S

S

E

R

E

R

I

P

R

O

D

O

T

T

O

N

E

P

O

R

T

A

T

O

A

C

O

N

O

S

C

E

N

Z

A

D

I

T

E

R

Z

I

S

E

N

Z

A

A

U

T

O

R

I

Z

Z

A

Z

I

O

N

E

S

C

R

I

T

T

A

D

E

L

L

A

F

I

A

T

A

U

T

O

S

.

p

.

A

.

9.57408

REALIZZAZIONE EDITORIALE A CURA DI SATIZ S.p.A. --- NORMAZIONE

9

9

6.1

Forniture per la qualificazione del prodotto

Il Fornitore deve presentare il quantitativo di prodotto richiesto sullordine di acquisto allegando il previsto

Certificatodi Qualite Conformit(vedi Cap. 9.01103); sarannoverificate tuttele caratteristicheprescritte

sulla Scheda Tecnica del Prodotto allegata, relativa al tipo specifico. Non sono ammesse non conformi-

t.

6.2

Forniture per la produzione

Il prodottofornitodeveessereconforme alleprescrizioni del disegno edel presentecapitolato. Nellostabi-

lire il tipo di processo produttivo da adottare e la severit dei collaudi, il Fornitore deve tenere conto delle

classi di importanza chela FIATha attribuitoa ciascunadelle caratteristichecui si riferiscono leprescrizio-

ni (vedere 7).

NOTA: Siadurantelaqualificazioneprodottochenel controllodelleforniture, possonoessereeffet-

tuati controlli sucomponentecheabbia subitoprove di tipo nonmenomativo (indicatecon

NMal 7); qualora il componente abbia subito prove menomative (M) non pu pi essere

utilizzato per altre prove o controlli, se non diversamente e di volta in volta specificato.

7

PROSPETTO DELLA CLASSIFICAZIONE DELLE CARATTERISTICHE

CLASSIFICAZIONE CARATTERISTICHE

TIPO DI

PROVA

Esame visivo Secondaria NM

Identificazionedellanaturadel rivestimento Secondaria M

Struttura Secondaria M

Spessore Importante NM

Peso Secondaria M

Resistenza alla corrosione Importante M

Dimensioni e tolleranze

Secondo Capitolato 9.01102 se non

diversamente prescritto a disegno

NM

Pagina:

E

d

i

z

i

o

n

e

R

I

S

E

R

V

A

T

O

I

L

P

R

E

S

E

N

T

E

D

O

C

U

M

E

N

T

O

N

O

N

P

U

O

E

S

S

E

R

E

R

I

P

R

O

D

O

T

T

O

N

E

P

O

R

T

A

T

O

A

C

O

N

O

S

C

E

N

Z

A

D

I

T

E

R

Z

I

S

E

N

Z

A

A

U

T

O

R

I

Z

Z

A

Z

I

O

N

E

S

C

R

I

T

T

A

D

E

L

L

A

F

I

A

T

A

U

T

O

S

.

p

.

A

.

normazione

C

l

a

s

s

e

M

o

d

.

-

-

-

5

C

M

D

9.57408

1/1

ALLEGATO 1

Scheda Tecnica del Prodotto

REALIZZAZIONE EDITORIALE A CURA DI SATIZ S.p.A. --- NORMAZIONE

FOSFATAZIONE PER PARTICOLARI

IN MATERIALE FERROSO

(Ghise, acciai al carbonio o legati)

1

CARATTERISTICHE

CONDIZIONI

DI PROVA

LIMITI

Esame visivo 4.1 4.1

Identificazione della natura del

rivestimento

4.2 4.2

Struttura 4.3 4.3

Spessore 4.4 4.4

Peso 4.5 4.5

Resistenza alla corrosione 4.6

gli eventuali focolai di corrosione

ferrosa devono risultare 1/dm

2

Dimensioni e tolleranze 4.8 Secondo il Capitolato 9.01102

Potrebbero piacerti anche

- Capitolato 9.57405 FIATDocumento20 pagineCapitolato 9.57405 FIATrgi178100% (2)

- Coppia Di Serraggio BulloneriaDocumento2 pagineCoppia Di Serraggio BulloneriaoslatNessuna valutazione finora

- 55232Documento34 pagine55232goopejko0% (1)

- 9.50206 Componenti in Acciaio PDFDocumento15 pagine9.50206 Componenti in Acciaio PDFoslat100% (1)

- Fiat General ToleranceDocumento11 pagineFiat General ToleranceLuca TurraNessuna valutazione finora

- PomDocumento20 paginePomLOHAN0% (1)

- 0.00031Documento7 pagine0.00031Diego Santana BragançaNessuna valutazione finora

- 52811Documento8 pagine52811Mário Antonio Do NascimentoNessuna valutazione finora

- 9 50170Documento14 pagine9 50170jkreuschNessuna valutazione finora

- 2827 Ed4Documento18 pagine2827 Ed4anhthoNessuna valutazione finora

- 2351 Ed3Documento18 pagine2351 Ed3anhtho100% (1)

- 9 57511dacrometDocumento12 pagine9 57511dacrometoslat0% (1)

- Norma FG52806-12-04-2010 PDFDocumento13 pagineNorma FG52806-12-04-2010 PDFjoaopedrosousaNessuna valutazione finora

- Fiat 01560Documento12 pagineFiat 01560cristian bonoNessuna valutazione finora

- 9.57513 Zintek2006Documento15 pagine9.57513 Zintek2006oslat100% (1)

- Classi Di Resistenza Della Bulloneria Per Impieghi NormaliDocumento11 pagineClassi Di Resistenza Della Bulloneria Per Impieghi Normalipgallina22100% (1)

- Acciaio 5.8Documento2 pagineAcciaio 5.8lavius_mNessuna valutazione finora

- Danieli (General Tolerances)Documento8 pagineDanieli (General Tolerances)mohammad zarei100% (2)

- 02Documento31 pagine02Diego Santana BragançaNessuna valutazione finora

- Gole Di Scarico, Filettature ISO 4775Documento1 paginaGole Di Scarico, Filettature ISO 4775agri manNessuna valutazione finora

- ZincaturaDocumento7 pagineZincaturaslowmosquitoNessuna valutazione finora

- Coppia Serraggio FilettiDocumento1 paginaCoppia Serraggio FilettioslatNessuna valutazione finora

- Plug - EN 10130Documento3 paginePlug - EN 10130vaidyanathanNessuna valutazione finora

- Capitolo 7Documento62 pagineCapitolo 7nonwolfNessuna valutazione finora

- En 46100Documento2 pagineEn 46100AndreaDeCrescenzoNessuna valutazione finora

- 18 1600Documento13 pagine18 1600sidneidecarvalho50% (4)

- Iso 12944 2018Documento20 pagineIso 12944 2018Danilo AmendolaNessuna valutazione finora

- Uni en 12681 - 2006Documento43 pagineUni en 12681 - 2006Eur-Ing Nicola GalluzziNessuna valutazione finora

- Norma Iso 2409Documento6 pagineNorma Iso 2409Matteo PeddisNessuna valutazione finora

- Scheda Tecnica Sesalit Plus-GDocumento1 paginaScheda Tecnica Sesalit Plus-Ganderson añezNessuna valutazione finora

- UNI en 10083-3 - Ed. 2006 - Parte 3Documento58 pagineUNI en 10083-3 - Ed. 2006 - Parte 3Renato AlbinoNessuna valutazione finora

- Acciai Da CostruzioneDocumento78 pagineAcciai Da CostruzioneandreahankNessuna valutazione finora

- UNI 6592 Шайба PDFDocumento1 paginaUNI 6592 Шайба PDFIliyaNessuna valutazione finora

- Uni en 10341-2006Documento23 pagineUni en 10341-2006koalaboiNessuna valutazione finora

- Tabella Rugosita'Documento1 paginaTabella Rugosita'francescocassNessuna valutazione finora

- Airax GLM Catalogo Set 09Documento12 pagineAirax GLM Catalogo Set 09AntonioPalloneNessuna valutazione finora

- O Ring - or MetriciDocumento39 pagineO Ring - or MetricimarkoredsNessuna valutazione finora

- Rivet TiDocumento3 pagineRivet TivalentininoNessuna valutazione finora

- (Montifer) LamiereDocumento8 pagine(Montifer) LamiereMrKeldonNessuna valutazione finora

- 000-GT-E-100178 - Rev 0 PDFDocumento273 pagine000-GT-E-100178 - Rev 0 PDFeman100% (1)

- Voci Di Capitolato Per Gli Acciai Da Ca DM 1996Documento3 pagineVoci Di Capitolato Per Gli Acciai Da Ca DM 1996Gim OverNessuna valutazione finora

- Catalogo Cilindri Doppio Effetto - p245ITDocumento12 pagineCatalogo Cilindri Doppio Effetto - p245ITAnonymous zxFhXenNessuna valutazione finora

- Linco Baxo-Aluminate CementDocumento1 paginaLinco Baxo-Aluminate Cementdemas1803Nessuna valutazione finora

- Finimpianti-LOMBARDINI INTERMOTORDocumento60 pagineFinimpianti-LOMBARDINI INTERMOTORsanctus_emperorNessuna valutazione finora

- Tabel Comparetiv de AliajeDocumento1 paginaTabel Comparetiv de AliajetamasraduNessuna valutazione finora

- Corsa-D 12 06 Z12xep LS G 1600 000Documento14 pagineCorsa-D 12 06 Z12xep LS G 1600 000Silistra0% (1)

- Designazione Dei Getti Di GhisaDocumento3 pagineDesignazione Dei Getti Di GhisaJ Rubyanto SNessuna valutazione finora

- Sezione 09 PDFDocumento45 pagineSezione 09 PDFOvidiu ChertesNessuna valutazione finora

- Scudo 20 00Documento5 pagineScudo 20 00supraskaNessuna valutazione finora

- CAPITOLO 5 - Valvole e Rubinetti A SferaDocumento34 pagineCAPITOLO 5 - Valvole e Rubinetti A SferaSalvatoreDiGiacomoNessuna valutazione finora

- Tenaris Cold Drawn Mechanical PipesDocumento8 pagineTenaris Cold Drawn Mechanical Pipesst_calvoNessuna valutazione finora

- Catalogo Cilindri NexoilDocumento98 pagineCatalogo Cilindri NexoilMassimiliano VidoniNessuna valutazione finora

- Acciaio Dolce - SaldaturaDocumento15 pagineAcciaio Dolce - SaldaturaLorenzo LupiNessuna valutazione finora

- 1C Ancoranti Chimici e AccDocumento6 pagine1C Ancoranti Chimici e AccaabbccddeeeeddccbbaaNessuna valutazione finora

- RingsDocumento23 pagineRingsmalliokognNessuna valutazione finora

- 413 ALGAPOT - Appoggi A Disco Elastomerico - POT BearingsDocumento0 pagine413 ALGAPOT - Appoggi A Disco Elastomerico - POT BearingsadrianocostalopesNessuna valutazione finora

- SLanzi 1750Documento23 pagineSLanzi 1750JOSEALBERICHNessuna valutazione finora

- BioStrength Posterior ME10 ME20 10Documento18 pagineBioStrength Posterior ME10 ME20 10powerliftermiloNessuna valutazione finora

- Granulometria FinosDocumento7 pagineGranulometria FinosMirko AliagaNessuna valutazione finora

- T452 A.1 SpareDocumento36 pagineT452 A.1 SpareDavid CoronadoNessuna valutazione finora

- 1000 Haertha Tempra Sotto VuotoDocumento2 pagine1000 Haertha Tempra Sotto VuotooslatNessuna valutazione finora

- Larghezze in Chiave e Sugli SpigoliDocumento4 pagineLarghezze in Chiave e Sugli SpigolioslatNessuna valutazione finora

- Coppia Di Serraggio BulloneriaDocumento2 pagineCoppia Di Serraggio BulloneriaoslatNessuna valutazione finora

- Filettature Tolleranze - Diametri PDFDocumento24 pagineFilettature Tolleranze - Diametri PDFoslatNessuna valutazione finora

- Estrem. VitiDocumento13 pagineEstrem. Vitioslat100% (1)

- 9.57513 Zintek2006Documento15 pagine9.57513 Zintek2006oslat100% (1)

- 9 57511dacrometDocumento12 pagine9 57511dacrometoslat0% (1)

- UNI en 10083-1 2006 Acciai Da Bonifica Condizioni Tecniche Generali Di FornituraDocumento28 pagineUNI en 10083-1 2006 Acciai Da Bonifica Condizioni Tecniche Generali Di FornituraoslatNessuna valutazione finora

- Presentazione Webinar IATF16949Documento17 paginePresentazione Webinar IATF16949oslatNessuna valutazione finora

- Filettature Tolleranze - DiametriDocumento24 pagineFilettature Tolleranze - DiametrioslatNessuna valutazione finora

- 0.00013.03-10 Marcatura Della Data Di FabbricazioneDocumento7 pagine0.00013.03-10 Marcatura Della Data Di FabbricazioneoslatNessuna valutazione finora

- FilettatureDocumento25 pagineFilettatureoslatNessuna valutazione finora

- Linee Guida GeneraliDocumento11 pagineLinee Guida GeneralioslatNessuna valutazione finora

- Filettature Tolleranze - DiametriDocumento24 pagineFilettature Tolleranze - DiametrioslatNessuna valutazione finora

- Toll - Di Forma Su DisegniDocumento45 pagineToll - Di Forma Su DisegnioslatNessuna valutazione finora

- Leghe AlluminioDocumento119 pagineLeghe AlluminiooslatNessuna valutazione finora

- UNI en 10083 Acciai BonificaDocumento50 pagineUNI en 10083 Acciai BonificaoslatNessuna valutazione finora

- Coppia Serraggio FilettiDocumento1 paginaCoppia Serraggio FilettioslatNessuna valutazione finora

- GL Dizionario-Tecnico ITA PDFDocumento18 pagineGL Dizionario-Tecnico ITA PDFAgustinAjenoNessuna valutazione finora

- ITS TECNOLOGIE - Classificazione Dei Materiali Da CostruzioneDocumento32 pagineITS TECNOLOGIE - Classificazione Dei Materiali Da CostruzioneAnonymous zxFhXenNessuna valutazione finora

- Arte PreistoriaDocumento40 pagineArte PreistoriapapidescNessuna valutazione finora

- Tornitura Materiale Per StudentiDocumento41 pagineTornitura Materiale Per StudentiIvano VerbiNessuna valutazione finora

- VAREM Pricelist 2013Documento24 pagineVAREM Pricelist 2013Staicu Dan CostinNessuna valutazione finora

- 6999 21a2-PwDocumento4 pagine6999 21a2-Pwjf2003Nessuna valutazione finora

- Manuale Operativo Rev08 Del 01-11 - 1parte PDFDocumento74 pagineManuale Operativo Rev08 Del 01-11 - 1parte PDFinfoNessuna valutazione finora

- HSS Trattamenti TermiciDocumento23 pagineHSS Trattamenti TermiciToderita Ionut-CosminNessuna valutazione finora

- Acciarini AntichiDocumento5 pagineAcciarini AntichiFederico PierottiNessuna valutazione finora

- Mciclonica PDFDocumento5 pagineMciclonica PDFtristanxp80Nessuna valutazione finora

- NOMENCLATURADocumento29 pagineNOMENCLATURAelia dettiNessuna valutazione finora

- Andrea CarielloDocumento3 pagineAndrea CarielloBelinda AbbruzzeseNessuna valutazione finora

- Guida Adeguamento Macchine PDFDocumento51 pagineGuida Adeguamento Macchine PDFpaoloNessuna valutazione finora

- Il Sistema Fe-C e Le Trasformazioni All'Equilibrio Dell'AusteniteDocumento21 pagineIl Sistema Fe-C e Le Trasformazioni All'Equilibrio Dell'AusteniteMarioNessuna valutazione finora

- 20x138 Solothurn Di Fausto Corsetti-1Documento44 pagine20x138 Solothurn Di Fausto Corsetti-1mrango17100% (1)

- Racor Din 11851Documento31 pagineRacor Din 11851viki_gpNessuna valutazione finora

- Exe01 Eserciziario-FonderiaDocumento8 pagineExe01 Eserciziario-FonderiaJessica FosterNessuna valutazione finora

- Esercitazione Su Progetto Di FusioneDocumento44 pagineEsercitazione Su Progetto Di FusionevitroNessuna valutazione finora