Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Leganti Per La Costruzione

Caricato da

Paride UboldiTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Leganti Per La Costruzione

Caricato da

Paride UboldiCopyright:

Formati disponibili

Leganti per la costruzione

Leganti inorganici

Definizione :

I leganti sono materiali da costruzione impiegati allo scopo di legare e cementare altri materiali

(pietre, blocchi, laterizi, ecc.): impastati con acqua ed eventualmente in miscela con sabbia e/o

ghiaia e pietrisco forniscono una massa plastica che una volta indurita è in grado di sviluppare, nel

tempo resistenze meccaniche talvolta anche assai elevate.

Leganti aerei (senza fattori idraulici) gesso e calce

Leganti idraulici (con fattori idraulici) calce idraulica e cemento

Giorgio Omini 24.11.2011 Materiali

Le malte e i calcestruzzi sono i materiali più importanti nel campo delle costruzioni. Ingredienti

principali: acqua, legante, e aggregati o inerti.

Se la dimensione massima dell’aggregato non supera i 4 mm, se si impiega cioè la sabbia come

ingrediente lapideo, il materiale risultante prende il nome di malta; se, invece, la dimensione

massima dell’aggregato supera i 4 mm il conglomerato risultante è chiamato calcestruzzo.

Presa: la sospensione fluida si trasforma in massa rigida in grado di trattenere la forma iniziale, e

ha una durata che và da pochi minuti alle decine d’ore.

Indurimento: miglioramento progressivo e indefinito nel tempo delle proprietà meccaniche.

LEGANTI AEREI

Il gesso

Il materiale di partenza per la produzione del gesso è costituito dalla pietra di gesso. I giacimenti di

gesso naturale si sono formati soprattutto in seguito a deposito dell’acqua dei mari, delle lagune o

anche dei laghi.

La presa del gesso: il fenomeno dell’indurimento o presa del gesso è stato studiato per la prima

volta nel 1765

Il gesso come additivo del cemento:

Il gesso esercita sostanzialmente due tipi di azioni quando viene impiegato nella preparazione del

cemento. Se il gesso viene aggiunto al clinker di cemento, generalmente durante la macinazione

del clinker, la sua azione si esplica con un ritardo della presa dell’impasto.

Se invece il gesso entra a far parte di una miscela cruda per il cemento, cioè se viene anch’esso

caricato nel forno assieme ai componenti grezzi di una miscela per cemento, la sua azione viene

definita “mineralizzazione”.

Migliorando le caratteristiche di impiego del clinker che, in questo modo, può essere prodotto ad

una temperatura inferiore rispetto a quella necessaria per il processo normale.

La quantità di gesso aggiunta influenza, oltre al tempo di presa anche altre caratteristiche del

cemento quali la resistenza a compressione, il ritiro durante l’essiccamento, l’espansione ritardata

del calcestruzzo quando la quantità aggiunta è elevata, la velocità di liberazione del calore durante

la presa del calcestruzzo.

Il gesso come intonaco: l’intonaco è uno strato di rivestimento protettivo delle murature. Esso, oltre

alla funzione protettiva, assume, una funzione estetica. Il gesso, anche se una piccola quantità,

serve ad accelerare la presa dell’impasto, ad assicurare la perfetta aderenza, ad attivare

l’essicazione e ad aumentare la resistenza.

Cemento magnesico o Sorel

Altro legante aereo, ma di modesto uso pratico, è rappresentato dal cemento magnesico detto

anche di Sorel, ottenuto impastando ossido di magnesio, del tipo leggero, con soluzioni

concentrate di cloruro di magnesio. Per esposizioni prolungate ad ambienti fortemente umidi i

Giorgio Omini 24.11.2011 Materiali

manufatti subiscono alterazioni (lenta idrolisi); se l’esposizione agli elevati tenori d’umidità è di

breve durata o saltuaria le caratteristiche di resistenza del prodotto non vengono sensibilmente

influenzate.

Il cemento magnesiaco è in grado di legare saldamente fra loro i materiali diversi (legno, trucioli,

segatura, fibre, ecc.); si possono cosi ottenere manufatti con proprietà fisiche, meccaniche, ecc.

differenti usando riempitivi ed aggregati diversi.

Calce

Col nome di calce si indica correntemente sia l’ossido di calcio (o calce viva), ottenuto dalla cottura

dei calcari, sia l’idrato di calcio (o calce spenta), ottenuto dall’idratazione dell’ossido di calcio.

LEGANTI IDRAULICI

Calce idraulica

Un calcare contenente sostanze argillose dà per cottura una calce magra;se pero la temperatura

alla quale esso viene portato è più alta di quella che regna in un normale forno a calce, si ottiene

un prodotto che prende il nome di calce idraulica.

Si definisce come indice di idraulicità, I, di un calcare il rapporto fra le percentuali di argilla e di

ossido di calcio in esso presenti, cioè:

I = argilla / CaO (ossido di calce)

Che si può esprimere anche come

I = SiO2 + Al2O3 + Fe2O3 / CaO + MgO

Come materia prima per la produzione di una calce idraulica si usa generalmente un calcare

argilloso nel quale l’argilla risulta disseminata in maniera possibilmente omogenea

Tipologie di calce idraulica:

Calce idraulica naturale in zolle

Calce idraulica naturale

Calce eminentemente idraulica

Calce idraulica artificiale pozzolanica

Calce idraulica siderurgica

La temperatura delle calci idrauliche è tra i 1000 e i 1200 °C, se la temperatura è troppo bassa, i

componenti dell’argilla non hanno modo di reagire con la calce, vengono a formare un inerte ed il

prodotto risultante è una calce magra.

Giorgio Omini 24.11.2011 Materiali

Cemento

In edilizia con il termine cemento, o più propriamente cemento idraulico, si intende una varietà di

materiali da costruzione, noti come leganti idraulici, che miscelati con acqua sviluppano proprietà

adesive (proprietà idrauliche).

Storia

L’utilizzo del legante nelle costruzioni può essere fatta risalire al III millennio a.C., quando in Egitto

era utilizzata la malta di gesso per la realizzazione di paramenti murari in cocci di pietra.

La scoperta della pozzolana segnò una rivoluzione nella realizzazione in opere murarie. Durante il

medioevo venne infatti abbandonata la tecnologia della pozzolana in favore di leganti come il

grassello di calce.

La scoperta della calce idraulica segna il passaggio dal calcestruzzo romano a quello moderno.

Il primo industriale ad aver fabbricato cemento idraulico a lenta presa pare sia stato, nel 1824, un

fornaci aro di York, Joseph Aspidin, il quale diede il prodotto il nome di cemento Portland, grazie

alla somiglianza tra la malta e il conglomerato formati con quel cemento con un calcare compatto

dell’isola di Portland in Inghilterra.

Nel 1860 M.Chatelier stabilì la composizione chimica del cemento consentendo la produzione

industrializzata del calcestruzzo.

Ciclo produttivo

Il componente principale del cemento è il clinker.

Estrazione materie prime --- Frantumazione --- Pre-omogenizzazione --- Essiccamento,

macinazione --- Controllo --- Deposito ed omogeneizzazione in sili --- Cottura --- Clinker ---

Dosaggio costituenti e macinazione --- Controllo --- Deposito in sili --- Controlli --- Spedizione

Giorgio Omini 24.11.2011 Materiali

Tipi di cemento

La normativa europea sui cementi, ripresa anche nelle norme svizzere, è incentrata su due

requisiti fondamentali: la classe di resistenza ed il tipo di cemento, quest’ultimo inteso come

composizione dei suoi ingredienti. Il numero dei tipi(25) per il numero delle classi di resistenza(6)

sono teoricamente possibili 150 diversi cementi.

Cemento Portland (un solo tipo) con almeno il 95% di clinker

Cemento Portland di miscela

Cemento d’altoforno

Cemento pozzolanico

Cemento composito

Classe di resistenza dei cementi

La presenza o meno del simbolo R, dopo il numero, sta a significare il comportamento meccanico

del cemento alle brevi stagionature. R sta per rapido.

La pozzolana

La pozzolana da sola, ancorché finemente macinata, non indurisce al contatto con acqua. Essa

non è, quindi, un legante idraulico. Tuttavia in presenza di calce si comporta come un ottimo

legante idraulico con prestazioni superiori rispetto alla sola calce.

I romani queste malte e calcestruzzo destinati a opere edili e soprattutto idrauliche e marittime.

Minor sviluppo di calore apprezzato nei getti massivi (dighe, platee di fondazione molto spesse,

ecc.) per effetto del ridotto quantitativo di clinker responsabile dell’effetto termico. In secondo luogo

una migliore resistenza offerta all’attacco chimico dei solfati e delle acque marine, infine una

maggiore resistenza offerta alla penetrazione di cloruri, quindi una migliore protezione dei ferri.

Altri ingredienti

Cenere volante, fumo di silice, pozzolana industriale, lo scisto calcinato, calcare di origine naturale.

Idratazione del cemento

Si manifestano due variazione di tipo fisico-meccanico:

La prima consiste in una graduale perdita della lavorabilità iniziale del calcestruzzo fresco fino al

tempo in cui l’impasto non è più modellabile (presa).

La seconda riguarda il successivo e progressivo aumento della resistenza meccanica

(indurimento).

Giorgio Omini 24.11.2011 Materiali

Calore di idratazione

All’interno di queste grandi masse di calcestruzzo, la temperatura può anche superare di 50°C

quella iniziale, con la conseguenza che talvolta occorrono alcuni anni perché la temperatura si

riporti ai suoi valori di equilibrio con l’ambiente.

Contrazione che avviene non uniformemente in relazione alla dimensione ed alla geometria della

costruzione – è la causa principale delle gravi fessurazioni che talvolta si riscontrano nelle

costruzioni di grande mole.

L’inconveniente e spesso eliminato, o per lo meno limitato, riducendo lo sviluppo di calore

attraverso l’impiego di cementi particolari, abbassando il dosaggio di cemento, oppure favorire lo

smaltimento di calore per mezzo di raffreddamenti artificiali.

Maggiore è la finezza, più veloce è l’idratazione del cemento e più rapido è quindi lo sviluppo di

calore.

Giorgio Omini 24.11.2011 Materiali

Potrebbero piacerti anche

- Dissesti Costruzioni VVFDocumento93 pagineDissesti Costruzioni VVFRoberto BernyNessuna valutazione finora

- Appunti Materiali Da CostruzioneDocumento16 pagineAppunti Materiali Da CostruzioneFausto FaviaNessuna valutazione finora

- Lez. 5 - Arch. Tec. (Le Malte Per Muratura)Documento6 pagineLez. 5 - Arch. Tec. (Le Malte Per Muratura)castaldoa953Nessuna valutazione finora

- CalcestruzzoDocumento24 pagineCalcestruzzoAlex NonniNessuna valutazione finora

- Tesina Tecnologia Dei MaterialiDocumento15 pagineTesina Tecnologia Dei MaterialiElia CapodarcaNessuna valutazione finora

- La CalleDocumento7 pagineLa CallecuccoNessuna valutazione finora

- 09 MUR2 MaltaDocumento34 pagine09 MUR2 MaltaAndrea Nicole PerezNessuna valutazione finora

- CLSDocumento26 pagineCLSvirgus87Nessuna valutazione finora

- Conclusiones de FerrocementoDocumento2 pagineConclusiones de FerrocementolissetteNessuna valutazione finora

- Tecnologia Del ConcretoDocumento35 pagineTecnologia Del Concretoroberth augusto oliveros chavezNessuna valutazione finora

- l1 PDFDocumento66 paginel1 PDFFrancesco ManiscalcoNessuna valutazione finora

- Riassunti Chimica Delle Superfici Valli. 10-16pdfDocumento21 pagineRiassunti Chimica Delle Superfici Valli. 10-16pdfEnrico D'AprileNessuna valutazione finora

- Gli IntonaciDocumento8 pagineGli IntonaciMarco MatteucciNessuna valutazione finora

- Tecnologia Dei Materiali 2019-2020 - Codan - Lezione 10 - StampaDocumento86 pagineTecnologia Dei Materiali 2019-2020 - Codan - Lezione 10 - StampaRaffaele de RonzoNessuna valutazione finora

- Kimistone ItDocumento40 pagineKimistone Itlara_c_2100% (1)

- Degrado ClsDocumento31 pagineDegrado Clsadam polloNessuna valutazione finora

- Gli Inizi Del Calcestruzzo ArmatoDocumento17 pagineGli Inizi Del Calcestruzzo Armatoepchiron100% (1)

- Quimica Del CementoDocumento8 pagineQuimica Del Cementoprocyon47Nessuna valutazione finora

- Il LaterizioDocumento29 pagineIl LaterizioPopa SilviuNessuna valutazione finora

- Prof. Cinelli - Fondamenti Di Tecnologia Dei Materiali - Lezione 1Documento62 pagineProf. Cinelli - Fondamenti Di Tecnologia Dei Materiali - Lezione 1mbNessuna valutazione finora

- Lezione 1 Tipologie MuraturaDocumento16 pagineLezione 1 Tipologie Muraturascribdtaker12345Nessuna valutazione finora

- Cemento ArmatopdfDocumento16 pagineCemento ArmatopdfAlessandro RiposiNessuna valutazione finora

- Cemento e CalcestruzzoDocumento3 pagineCemento e CalcestruzzoChiara DiomaiutoNessuna valutazione finora

- Calcestruzzo Leggero e EPSDocumento38 pagineCalcestruzzo Leggero e EPSLuca DonadioNessuna valutazione finora

- Tesi FibrorinforzatoDocumento99 pagineTesi FibrorinforzatoGiammarco NeriNessuna valutazione finora

- Lezione 11 Murature 1Documento53 pagineLezione 11 Murature 1Nicola NorìoNessuna valutazione finora

- 0042 SersaleDocumento8 pagine0042 SersaleLeonardo MontigianiNessuna valutazione finora

- MAT Lezione 7Documento81 pagineMAT Lezione 7Popa SilviuNessuna valutazione finora

- Le CeramicheDocumento25 pagineLe CeramichePopa SilviuNessuna valutazione finora

- Durabilita Sostenibilita Cls Alte Prestazioni Cenere Volante Esposti A Cicli GelodisgeloDocumento8 pagineDurabilita Sostenibilita Cls Alte Prestazioni Cenere Volante Esposti A Cicli Gelodisgelostudio_rdNessuna valutazione finora

- Chimica ApplicataDocumento10 pagineChimica ApplicataCainteNessuna valutazione finora

- REFRATTARIDocumento7 pagineREFRATTARISimone MansiNessuna valutazione finora

- 07 - Materiali LegantiDocumento28 pagine07 - Materiali LegantiAndrea Vito FortunatoNessuna valutazione finora

- Degrado CLS Attacco SolfaticoDocumento8 pagineDegrado CLS Attacco SolfaticoFrancesco LonghiNessuna valutazione finora

- 03 - Tipologie Di Intonaci PDFDocumento32 pagine03 - Tipologie Di Intonaci PDFGarden005Nessuna valutazione finora

- Calcestruzzo Con FillerDocumento12 pagineCalcestruzzo Con FillerRoberto MuselliNessuna valutazione finora

- Calcestruzzo - Composizione e ProprietàDocumento52 pagineCalcestruzzo - Composizione e ProprietàEmiliano_Di_Pl_3393100% (1)

- Comportamento Al Fuoco Delle Strutture in C.ADocumento5 pagineComportamento Al Fuoco Delle Strutture in C.AAndrea PalvariniNessuna valutazione finora

- 14 - Altri Costituenti Del CalcestruzzoDocumento20 pagine14 - Altri Costituenti Del CalcestruzzoRosario FedeleNessuna valutazione finora

- Archittetura TecnincaDocumento62 pagineArchittetura Tecnincajuan diego cardenasNessuna valutazione finora

- Altoforno e PortlandDocumento2 pagineAltoforno e PortlandChiara De BonisNessuna valutazione finora

- ACCIAIODocumento39 pagineACCIAIOleluz__Nessuna valutazione finora

- Aula 03 e Aula 04Documento37 pagineAula 03 e Aula 04Thomas VenturiniNessuna valutazione finora

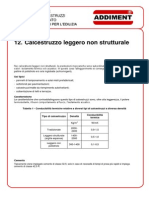

- Calcestruzzo Leggero Non StrutturaleDocumento3 pagineCalcestruzzo Leggero Non StrutturaleSaam BeNessuna valutazione finora

- Tijolo Ceramico PDFDocumento2 pagineTijolo Ceramico PDFCrislaneAndersonNovaesNessuna valutazione finora

- Lezione 2Documento5 pagineLezione 2Filippo AristeiNessuna valutazione finora

- 37489-Lezione 5 - Le Deformazioni Lente Del ConglomeratoDocumento103 pagine37489-Lezione 5 - Le Deformazioni Lente Del Conglomeratocarlo.doimoNessuna valutazione finora

- Resistenza Del Calcestruzzo Alla Penetrazione Dell'AcquaDocumento10 pagineResistenza Del Calcestruzzo Alla Penetrazione Dell'AcquaPippo FrancoNessuna valutazione finora

- The Ucraine Ball Clay Problem For The Italian Ceramic Tile Manufacturing IndustryDocumento18 pagineThe Ucraine Ball Clay Problem For The Italian Ceramic Tile Manufacturing Industrycatalcla46Nessuna valutazione finora

- 3 Sardegna RomanaDocumento103 pagine3 Sardegna RomanacanunadiaNessuna valutazione finora

- Lezione 10 Degrado 2Documento38 pagineLezione 10 Degrado 2Nicola NorìoNessuna valutazione finora

- Sikkens - Le Fessurazioni Negli Intonaci PDFDocumento25 pagineSikkens - Le Fessurazioni Negli Intonaci PDFLakeisha RamosNessuna valutazione finora

- Cottura Preindustriale Del GessoDocumento7 pagineCottura Preindustriale Del GessosdrabaNessuna valutazione finora

- Mattoni e ListelliDocumento80 pagineMattoni e ListelliCindy Jennifer Valle MercedesNessuna valutazione finora

- Durabilità Per WEBDocumento67 pagineDurabilità Per WEBAndrea ZamponiNessuna valutazione finora

- Elementi Di Tecnologia Dell' Architettura - LateriziDocumento28 pagineElementi Di Tecnologia Dell' Architettura - LateriziEmiliano_Di_Pl_3393Nessuna valutazione finora

- Il Frangisole è Trend Topic: Tutti ne parlano. Dai grandi Architetti al pioniere Rocco Restagno, massimo esperto d'Italia, Francia e Svizzera.Da EverandIl Frangisole è Trend Topic: Tutti ne parlano. Dai grandi Architetti al pioniere Rocco Restagno, massimo esperto d'Italia, Francia e Svizzera.Nessuna valutazione finora

- Resistenza ItalianaDocumento42 pagineResistenza ItalianaParide UboldiNessuna valutazione finora

- Appunti CanalizzazioniDocumento12 pagineAppunti CanalizzazioniParide UboldiNessuna valutazione finora

- Appunti StoriaDocumento2 pagineAppunti StoriaParide UboldiNessuna valutazione finora

- AlpTransit ItalianoDocumento8 pagineAlpTransit ItalianoParide UboldiNessuna valutazione finora

- Verga - La Lupa BilingDocumento8 pagineVerga - La Lupa Bilingolg2061Nessuna valutazione finora

- Archi e VolteDocumento62 pagineArchi e VolteParide UboldiNessuna valutazione finora

- Diga Della Valle VerzascaDocumento10 pagineDiga Della Valle VerzascaParide UboldiNessuna valutazione finora

- Relazione Di Calcolo Strutturale: Consorzio Di Bonifica Pianura Di FerraraDocumento52 pagineRelazione Di Calcolo Strutturale: Consorzio Di Bonifica Pianura Di FerraraParide UboldiNessuna valutazione finora

- Coperture Sprech Catalogo 2019Documento75 pagineCoperture Sprech Catalogo 2019BuddyNessuna valutazione finora

- Casa Del Fascio Di ComoDocumento35 pagineCasa Del Fascio Di ComoValerio Pezzuto0% (1)

- Benedetti&Marzari PDC 06sovrapposizioneDocumento1 paginaBenedetti&Marzari PDC 06sovrapposizionesusannaNessuna valutazione finora

- R XV A XX ItalianoDocumento117 pagineR XV A XX ItalianoJesús Martínez ClementeNessuna valutazione finora