Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Teoria 2

Caricato da

Nick Name0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

58 visualizzazioni27 pagineTitolo originale

TEORIA 2

Copyright

© © All Rights Reserved

Formati disponibili

PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

58 visualizzazioni27 pagineTeoria 2

Caricato da

Nick NameCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 27

SALDATURE

Dobbiamo passare al prossimo argomento.Che sono in pratica l'altra categoria di

collegamenti fissi molto importante che sono le saldature.Allora, per le saldature affrontiamo

prima di tutto il problema da un punto di vista teorico.La saldatura è un processo tecnologico

che realizza un collegamento fisso tra le parti da saldare. Questo collegamento fisso viene

ottenuto ripristinando la continuità strutturale tra le parti, cioè in pratica noi fondiamo una

parte del materiale, sicuramente una parte del materiale delle parti da collegare per

realizzare il collegamento.Quindi, una volta che abbiamo realizzato la saldatura, quei due

componenti di partenza a tutti gli effetti costituiranno un unico componente solo che

ovviamente la parte di collegamento, cioè il cordone di saldatura, rappresenterà il punto

debole del componente stesso. Questo per tutta una serie di ragioni. Ora le saldature hanno

un gran numero di vantaggi ma anche qualche svantaggio e ne vedremo qualcuno.Quello

fondamentale, lo svantaggio fondamentale è che purtroppo per realizzare questo processo

di fusione dobbiamo riscaldare il materiale fino a fonderlo. Questo produce delle distorsioni

geometriche del componente che in pratica perde la sua geometria originale.Cioè In altre

parole nelle costruzioni meccaniche noi siamo abituati a ragionare con tolleranze dell'ordine

dei decimi dei centesimi. Quando avete a che fare con un collegamento saldato questi livelli

di precisione semplicemente ve li dovete dimenticare perché, appunto, le distorsioni

geometriche sono molto grandi. Quindi diciamo nelle parti delle macchine, voi raramente

vedrete un mozzo collegato a un albero con una saldatura. È quasi una cosa che non si

vede mai. Primo, perché normalmente avete bisogno di smontarlo, il mozzo secondo perché

introducendo quel cordone di saldatura, voi distorcente l'albero e il mozzo in maniera

inaccettabile per le macchine rotanti. Normalmente, quando questo viene fatto, poi si esegue

una lavorazione successiva che riporta tutto in tolleranza. Però diciamo, sono casi estremi,

quindi diciamo, i collegamenti saldati vengono utilizzati soprattutto per le grandi strutture

fisse quando sdi parla delle strutture, i telai, le grosse infrastrutture per le costruzioni navali

molto utilizzata, però diciamo tutti quegli elementi che hanno grosse dimensioni.Vediamo un

po quali sono i vantaggi e gli svantaggi. Eh, diciamo che la saldatura rispetto ai collegamenti

che venivano utilizzati precedentemente per queste parti, tipo la chiodatura presenta tutta

una serie di vantaggi e prima di tutto possiamo realizzare tutte le geometrie che vogliamo,

cioè noi possiamo saldare gli elementi per realizzare un componente di qualsiasi forma, di

qualsiasi geometria.È molto rapida, semplice da eseguire poi ha un basso costo, in generale

può essere eseguito in opera, può essere addirittura eseguito sott'acqua. Certe particolari

saldature forniscono una completa tenuta del sistema, cioè se voi dovete realizzare un

serbatoio in pressione avete ovviamente bisogno che non ci sia fuoriuscita di liquidi e quindi

con la saldatura voi realizzate una completa penetrazione continua con elemento stagnante.

In passato tutto questo era realizzato con la chiodatura. Cioè, se voi pensate a come è fatta

la Torre Eiffel, giusto per fare l'esempio più famoso di tutti, è realizzato con dei profili

metallici che sono chiodati l'uno all'altro.Quindi significa che bisogna forare le lamiere

applicare questo chiodo in un numero di punti molto grande, invece, tutto questo viene

sostituito da un cordone di saldatura, quindi da una lavorazione molto più veloce. Dicevo, ci

sono alcuni svantaggi. Prima di tutto non tutti i materiali sono saldati, quindi se voi decidete

di utilizzare dei materiali altamente resistenti che hanno molti elementi di Lega e difficilmente

quel l'acciaio sarà saldabile proprio perché la saldatura è possibile, realizzarla solo con

acciaio al carbonio acciai inossidabili, però comunque ci sono dei limiti a degli elementi di

Lega che devono essere presenti nel materiale. Facciamo subire dei cicli termici molto

intensi al materiale e quindi introduciamo tensioni residue e distorsioni geometriche, come

approfondiremo tra un po. Sono due aspetti, due facce della stessa medaglia. La causa è

sempre il fatto che abbiamo fatto subire un ciclo termico intenso al materiale. Noi, con

questo ciclo termico portiamo a fusione il materiale. Voi sapete che quando dovete

realizzare un materiale con prestazioni meccaniche molto elevate è molto importante la

microstruttura del materiale, cioè normalmente dovete far avvenire il processo di

solidificazione in condizioni controllate, che significa lentamente fondamentalmente perché

altrimenti i grani hanno il tempo di ingrossarsi. In generale abbiamo un peggioramento della

delle proprietà meccaniche del materiale. Noi, invece quando fondiamo il materiale per

realizzare una saldatura non è che riusciamo a controllare esattamente come poi si

raffredda, come poi si solidifica, quindi ci troveremo una struttura microcristallina e caotica,

abbastanza disordinata e comunque non ottimale. Questo significa che possiamo aver

bisogno di trattamenti termici successivi per distendere le tensioni residue, per attenuare le

distorsioni geometriche che abbiamo introdotto e fin qua riguarda tutti questi aspetti diciamo

produttivi di realizzazione, accorgimenti che dobbiamo usare nella realizzazione. Poi c'è

un'altro inconveniente. La saldatura di per sé è un elemento estremamente complesso, la

cui geometria non ci è nota a priori, perché chiaramente il cordone di saldatura è tutto

fuorché una geometria regolare e quindi questo complica la vita dal punto di vista del calcolo

dello stato di sollecitazione specie se poi facciamo intervenire un calcolo a fatica, quindi con

carichi variabili nel tempo. Quindi come al solito, siccome non sappiamo calcolare bene

quello che accade dentro una saldatura, che cosa facciamo per stare tranquilli, adottiamo un

coefficiente di sicurezza elevato. La saldatura ci consentirebbe, se fatta per bene, in

condizioni ideali, di sopportare dei carichi molto più elevate però noi coscientemente

decidiamo di sfruttarla a un livello più basso, a un livello di sollecitazione più basso, perché

dobbiamo considerare l'eventualità che accada qualcosa di non previsto in fase di calcolo e

che ci porta a rotture il componente. Detto questo, in ogni caso la saldatura è

estremamente diffusa. È una delle tecniche più diffuse per la giunzione di elementi metallici.

Ci sono praticamente una infinità di processi tecnologici di saldatura dai più comuni e

semplici fino ai più estremi e specialistici. Però, fondamentalmente, le saldature ricadono in

queste quattro categorie. Quindi saldature per fusione, quindi in qualche modo noi fondiamo

il materiale e realizziamo una zona di materiale fuso che poi si solidifica e realizza la

giunzione tra i due materiali. Saldatura a resistenza in cui in pratica forniremo calore sotto

forma di un di una scarica elettrica per effetto della resistenza di contatto. Nascerà una

piccola zona fusa e che realizzerà il collegamento del materiale saldature a pressione in cui

sicuramente c'è l'apporto di calore, però il collegamento viene favorito dall'applicazione di

una pressione molto intensa che porta alla plasticizzazione del materiale. E poi ci sono delle

particolari saldature che in realtà utilizzano un mezzo aggiuntivo, cioè un metallo basso

fondente per collegare gli elementi che prende il nome di brasatura. Poi abbiamo la

brasatura dolce forte, saldobrasatura. Però diciamo in questo tipo di saldatura noi

interveniamo tra le parti da saldare. Un materiale che ha una temperatura di fusione piu

bassa, quindi diciamo le parti da saldare sono praticamente inalterate.La giunzione viene

realizzata in questo metallo di accoppiamento. In realtà non è vero che le due parti da

saldare non subiscono nessun cambiamento perché si creano dei legami chimici molto forti

tra i due metalli e quindi non è un semplice incollaggio, per intenderci. Comunque al di là del

processo produttivo, facciamo questa carrellata, giusto per orientarci tra quelli che sono i

processi tecnologici che si possono incontrare. Ovviamente noi non ci preoccuperemo

dell'aspetto tecnologico nel nostro corso delle saldature, ma ci preoccuperemo di calcolare

lo stato di di sollecitazione e di verificarne la resistenza. Le saldature più diffuse sono le

saldature per fusione e noi fondamentalmente di quelle a quelle ci riferiremo quando

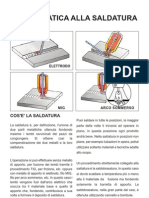

parleremo di verifica di resistenza di una saldatura. Quindi saldatura per fusione all'arco

elettrico, quindi noi facciamo scoccare un arco elettrico tra gli elementi da saldare e un

elettrodo. Questo arco elettrico produce un calore così intenso da fondere sia il materiale

base, cioè le parti da saldare che è il metallo d'apporto che può essere o lo stesso elettrodo

o un metallo portato nella zona di dell'arco elettrico per per fonderlo appunto. Quindi si parla

in questo caso di l'arco elettrico manuale con elettrodi rivestiti in classico, la classica

saldatura che fa il fabbro sotto casa vostra, quindi diciamo la più semplice possibile. In quel

caso il metallo d'apporto è proprio l'elettrodo stesso che si fonde e quindi le goccioline di

metallo che vengono fuse, guidate dal campo elettrico, tra l'altro si depositano proprio nella

zona dove va eseguito il cordone di saldatura. Poi ci sono dei processi con degli elettrodi

infusibili e quindi il metallo di apporto viene aggiunto. A parte questo tipo di saldatura,

prende il nome di TIG Tungsten inert gas, quindi proprio perché l'elettrodo è di tungsteno,

che ha una temperatura di fusione superiore ai 2500 °C. Quindi non si fonde e la saldatura

viene protetta da un gas inerte che diciamo limita i processi di ossidazione. Tenete conto

che quando voi portate un materiale alla temperatura di fusione tipo un acciaio, i processi

ossidativi sono molto favoriti rispetto alla temperatura ambiente. E poi ci sono altri

procedimenti, come il MIG metal inert gas,Mag metal Active gas, quindi diciamo in questi

due casi, il gas protettivo della zona saldata può essere inerte o essere attivo, cioè

partecipare alla formazione del cordone. In genere questo gas è la CO2 ossia l’anidride

carbonica, perché in pratica, se voi aumentate il tenore di carbonio dell'acciaio ne migliorate

le proprietà Meccaniche. Poi c'è il procedimento ad arco sommerso in cui il cordone di

saldatura viene protetto da un materiale solido. Materiale solido che ha due scopi, prima di

tutto limitare l'ossidazione, ma anche realizzare un raffreddamento più lento.V i ho detto

prima che uno dei grossi problemi dei processi di saldatura è che la solidificazione del

materiale del cordone di saldatura avviene in maniera caotica e rapida.Quando avete una

solidificazione rapida potete avere il rischio che si formi addirittura della martensite, quindi

una struttura metallurgica molto fragile e la fragilità è nemica giurata di tutti gli elementi

strutturali, specie delle saldature. Quindi tutti questi processi utilizzano il calore prodotto

dall'arco elettrico, quindi da un arco elettrico che si genera fra i materiali. L'altra sorgente di

calore molto utilizzata è la combustione, quindi un gas che viene bruciato per produrre il

riscaldamento e la fusione delle parti da saldare. In questo caso il gas che si usa e

l'acetilene e quindi accoppiandolo con l'ossigeno che forma il comburente, otteniamo la

saldatura ossiacetilenica che può essere effettuata anche sott'acqua, quindi per le strutture

diciamo immerse. Poi abbiamo le saldature che basano il calore, che utilizzano come

sorgente di calore una reazione chimica. L'unica di importanza pratica è la saldatura

alluminotermica. In pratica il processo di saldatura con cui vengono realizzate le giunzioni tra

le rotaie viene eseguita sul posto appunto con una reazione chimica. Poi ci sono le saldature

al laser e le saldature al plasma In tutti questi processi, più aumentiamo la densità di

potenza, cioè la quantità di calore che riusciamo a convogliare sul materiale, in uno spazio

ristretto migliore sarà la qualità della saldatura. Fatta questa, quindi doverosa premessa ssui

metodi di saldatura più comunemente utilizzati, cè ne sono ovviamente molti altri vediamo

ora come è fatto un cordone di saldatura, considerando il giunto saldato più semplice che

possiamo immaginare, cioè il giunto cosiddetto testa a testa che realizza il collegamento tra

due lamiere affacciate. Allora queste, quindi sono le due lamiere da saldare, chiamate lembi

all'interfaccia, quindi nella discontinuità tra le due lamiere, viene realizzata in genere una

lavorazione meccanica che prende il nome di cianfrinatura. Semplicemente si tratta della

realizzazione di uno smusso nella stragrande maggioranza dei casi questa diciamo è una

cavità tra una piastra e l'altra sarà quella che andrà a ospitare il metallo fuso che realizzerà il

cordone di saldatura. Quindi il cordone di saldatura sarà questa zona annerita nel disegno

che occupa lo spazio tra le due lamiere. Sappiamo che non c'è una distinzione precisa tra la

zona fusa e la zona non fusa, nel senso che il cordone non seguirà quella che sarà la linea

di demarcazione della superficie iniziale, ma avremo una partecipazione alla fusione anche

del metallo base, cioè delle due lamiere affacciate, altrimenti otteniamo in gergo una

incollatura che ha delle proprietà meccaniche bassissime e significa che una saldatura

realizzata male. Quindi diciamo che noi abbiamo questa cavità realizzata tra i cianfrini, ossia

questo spazio da occupare. Quindi fondiamo una parte del metallo base, un'altra parte la

aggiungiamo e questo prende il nome di metallo d'apporto e tutti insieme questi materiali

realizzano un'unica zona fusa che prende il nome di cordone di saldatura. Ora non tutte le

saldature richiedono il metallo d'apporto, in alcuni casi la saldatura è realizzata ottenendo

solo la fusione delle piastre. Ad esempio, le saldature a punti sono fatte in questa maniera vi

sarà capitato di vedere in TV quei robot che assemblano le carrozzerie delle autovetture. In

quel caso ci sono due specie di pinze che premono da parti opposte le lamiere fanno

passare una scarica elettrica di materiale nella zona dove c'è la maggiore sia la fusione del

materiale si realizza un punto di saldatura, in quel caso ovviamente non aggiungiamo un

metallo d'apporto, c'è solo il metallo base. Ora, dal punto di vista, geometrico abbiamo detto

che i giunti saldati possono assumere una configurazione molto varia. Il giunto più semplice,

abbiamo detto il giunto testa a testa, quello che abbiamo appena visto, però, ci sono anche

giunti di diversa natura, di diversa geometria. Qua ne vedete elencati alcuni, quindi il giunto

a T che si ottiene saldando una lamiera in direzione ortogonale o comunque inclinata

rispetto alla a una delle piastre. Il giunto a croce il giunto a L, giunto di spigolo, giunto a

sovrapposizione.Vediamo come sono fatti alcuni di questi giunti. Quindi giunto testa a testa,

abbiamo detto due lamiere affacciate e quindi realizziamo qua un cordone di saldatura di

questo tipo. Le lamiere, non è detto che debbano avere lo spessore identico, possiamo

saldare tra di loro anche lamiere di spessore diverso man mano che cresce lo spessore

aumenta la complessità del cianfrini possiamo avere dei cianfrini a V come in questo caso o

cianfrini a X o un cianfrino a X asimmetrico. In questo caso abbiamo la necessità di eseguire

dei cordoni di saldatura da lati opposti perché in questa maniera riusciamo a minimizzare

quelle che sono le distorsioni geometriche del giunto. Abbiamo giunti a T, quindi dicevamo,

quando abbiamo una piastra saldata ortogonalmente a un'altra, in maniera ortogonale o

comunque inclinata. Poi giunto a croce, quindi quando saldiamo due elementi trasversali dai

due lati opposti della bandiera .Poi abbiamo giunto di spigolo quindi realizziamo una

giunzione in questa zona con le due lamiere che non necessariamente devono essere

ortogonali. Giunto a L quando le sovrapponiamo. Diciamo che giunto di spigolo e giunto a L

sono molto simili però ovviamente abbiamo una piccola differenza di dal punto di vista del

comportamento. E poi giunto ad orlo quindi quando realizziamo una giunzione tra due

lamiere, nel senso dello spessore, quindi è come se realizzassimo un punto di saldatura tra i

due, una zona saldata tra le due. E poi c'è un giunto invece molto diffuso che èil giunto a

sovrapposizione o lap joint. In pratica invece di saldare le lamiere affacciate, quindi, sul

lembo in comune qui invece le sovrapponiamo per una certa lunghezza. Possiamo quindi

realizzare un cordone di saldatura, oppure due cordoni di saldatura uno da un lato e l’altro

dall'altro.È un giunto estremamente diffuso perché è molto semplice da realizzare, non

richiede lavorazioni aggiuntive e quindi per questa ragione è molto utilizzato, però ha un

inconveniente. L'inconveniente immediato è che se noi applichiamo un carico di trazione alle

lamiere, le due lamiere non sono perfettamente allineate, sono disassate, quindi in realtà,

quando noi applichiamo un carico di trazione stiamo applicando un momento flettente

parassita proprio in corrispondenza del nostro collegamento e specie se lo spessore delle

piastre saldate elevato questo momento può essere molto più rilevante, può indurre delle

sollecitazioni molto più grandi del carico normale di trazione. Questo tipo di elemento può

assumere una configurazione a S in maniera tale che le due lamiere alla fine tendono ad

auto allinearsi e quindi questo determina la nascita di una forma di S. Per evitare questo

problema, vedete in questo tipo di soluzione cioè è stato utilizzato una giuntura, una

giunzione a sovrapposizione però una delle lamiere è stata curvata in maniera tale da

renderla collineare con l'altra e quindi diciamo almeno macroscopicamente si corregge il

problema. Diciamo qualcosa in più sui cianfrini. Uno abbiamo detto che il cianfrino o

Cianfrinatura è l'operazione con cui prepariamo i lembi da saldare e qua perché c'è la

necessità di preparare i lembi da saldare perché non è detto che noi riusciamo a riempire

l'intera cavità ossia l'intera zona esistente tra una lamiera e l'altra con un'unica passata. E

quindi, se questo accade, noi abbiamo la necessità di fare una passata aspettare la

solidificazione del materiale, fare una seconda passata e così via, e quindi serve una

preparazione geometrica deli lembi. Quella più utilizzata, la più semplice è questa V di

questo tipo . Diciamo che la cianfrinatura diventa indispensabile quando abbiamo spessori

molto elevato, vedrete in questo caso uno spessore veramente elevato in cui con i numeri

sono indicate le varie passate successive quindi 1234, quindi 5 6 le prime sei passate da un

lato, dopodiché il giunto saldato viene posto alla rovescia a testa in giù, realizzati i tre

CORDONI 7, 8 e 9 e poi completato dall'altro lato con il cordone 10 e 11.In questo caso il

materiale, la quantita di materiale che dovevamo fondere era eccessivo per una singola

passata e quindi va prevista una graduazione del processo e in questo ci aiuta la

realizzazione di questo cianfrino perché noi dobbiamo essere sicuri di diffondere anche le

parti più interne della lamiera e quindi chiaramente avere una geometria di questo tipo ci

facilita nel compito. Se qua invece avessimo due lamiere ossia due lembi perfettamente dritti

praticamente con molta probabilità noi realizzeremo un cordone di saldatura solo

superficiale e al centro avremmo una cavità quindi una discontinuità severa del giunto

saldato. La geometria dei cianfrini è dettata dalle norme. Vediamo qualche esempio, quindi

abbiamo cianfrini a U simmetrico quindi le due pareti, i due smussi sono perfettamente

simmetrici, poi cianfrino a U asimmetrico come in questo caso, quindi con inclinazioni

diverse dei lembi cianfrini, a mezzo V, quindi realizzata solo su una delle lamiere.

Chiaramente, se dobbiamo realizzare un giunto a T, questa è una soluzione da utilizzare in

quel caso. In genere qua vedete c’è qualche indicazione su quando e come realizzare un

cianfrini, quindi per spessori delle lamiere fino a 2 ½ mm non c'è bisogno di nessuna

lavorazione di nessun cianfrino, quindi possiamo saldare direttamente le lamiere. Per

spessori fino a 20 mm è consigliato un cianfrini a V.Per spessori superiori a 20 mm, un

cianfrino a forma di U come questo caso quando abbiamo delle saldature a tig o a testa o a

croce. Un cianfrini a mezzo U oppure se dobbiamo prevedere la realizzazione di cordoni di

saldatura da entrambi i lati, per minimizzare le distorsioni geometriche, utilizziamo u+n

cianfrino a X di questo tipo oppure un cianfano a cappa. Poi ci sono delle norme che è

l'esperienza che diciamo, determinano queste lavorazioni meccaniche.Ora le saldature

hanno un'ulteriore problema hanno una difettosità, molto grande cioè la saldatura è

qualcosa se vogliamo tra virgolette, di artigianale nel senso che dipende dall'abilità

dell'operatore, quindi per questa ragione le saldature devono essere realizzate solo da

operatori qualificati in possessi di un patentino, che cioè devono aver seguito dei corsi

specifici per la realizzazione delle saldature ma non basta questo perché le saldature,

nonostante l'abilità dell'operatore, nonostante l'utilizzo di un processo produttivo ben

qualificato e rigoroso nonostante questo le saldature possono incorrere in difettosità così

gravi da pregiudicarne la resistenza al di sotto dei livelli che noi giudichiamo ammissibili per i

nostri calcoli. Quindi per evitare questi problemi, i giunti saldati sono sottoposti a dei controlli

non distruttivi che possono essere più o meno sofisticati, a seconda dell'importanza della

componente. Si va dai semplici controlli visivi che può fare il singolo operatore che realizza

la saldatura, fino ai controlli con tecniche come gli ultrasuoni termografici e controlli con

raggi gamma, controlli con con isotopi radioattivi ossia raggi X. Quindi diciamo, c'è tutto un

mondo che gravita attorno ai processi produttivi per le saldature. Tenete conto che in

generale, se una saldatura si rompe, in genere abbiamo un grave danno economico e

pericolo anche per l'incolumità delle persone quindi soprattutto in certi ambiti, il controllo è

previsto per legge. Questo è un esempio di procedura che si utilizza per realizzare una

saldatura, quindi è definito il tipo di saldatura, il procedimento tecnologico manuale all'arco

elettrico il tipo di elettrodo di che vengono utilizzati la geometria del cianfrino la sequenza dei

cordoni di saldatura la temperatura a cui deve essere eseguita cioè questo è un materiale

che deve essere preriscaldato a 250 ° proprio per evitare la formazione di difetti dei vari

difetti che ora andremo ad esaminare. Quindi diciamo, c'è una standardizzazione del

procedimento. Adesso vediamo quali sono le operazioni. I controlli che vengono effettuati

direttamente dall'operatore. Allora diciamo l'operatore dal suo punto di vista è chiaro che non

è che esegue dei controlli sulla saldatura, però visivamente deve accertarsi di avere

eseguito un cordone ben fatto, quindi deve verificare l'uniformità del cordone per tutta la

lunghezza e asportare la scoria. Che cos'è la scoria? Quando abbiamo parlato della

saldatura manuale all'arco elettrico, vi ho detto che l'elettrodo è il metallo d'apporto, questo

metallo d'apporto e in realtà rivestito da un materiale basso fondente che prende il nome di

scoria che si deposita sul cordone di saldatura e lo protegge dall'ossidazione. Questa scoria

è praticamente un materiale di tipo ceramico, se vogliamo, cioè non metallico, quindi deve

essere asportato prima di eseguire la successiva passata, perché altrimenti poi otterremmo

che questa scoria sarebbe inglobata nel cordone di saldatura. Dobbiamo poi evitare la

formazione di sottotagli. Cioè l'arco elettrico nel momento in cui scocca determina un

consumo, una fusione del materiale localizzato e quindi può portare alla formazione di sotto

tagli di questo tipo che a tutti gli effetti si comporterebbero come delle cricche presenti

all'interno del materiale. Evitare concavità eccessive dei cordoni di saldatura, quindi cordoni,

devono essere tutto sommato piani con una curvatura limitata per evitare la formazione di

punti di innesco di cricche, di rottura. Inoltre evitare difetti dovuti alla mancanza di fusione,

cioè sia il metallo d'apporto che il metallo base deve fondersi per realizzare il cordone di

saldatura, perché altrimenti otteniamo quella che in gergo si chiama una incollatura del

metallo. Infine, evitare delle difettosità di questo tipo dovuti alla mancanza di fusione alla

radice, che sono anch'essi dei punti di possibile innesco di cricche. Per il nostro giunto

saldato può capitare che durante la saldatura si verifichi una rottura del primo cordone,

specie se stiamo saldando delle piastre molto spesse. Questo è un punto molto debole,

quindi basta una piccola deformazione locale, quindi si ha la rottura di questo primo

cordone. Se questo si verifica, non è che copriamo tutto con un'altro cordone, tanto chi s'è

visto s'è visto. Diciamo che un corretto operatore dovrebbe rimuovere il cordone che ha

depositato prima e ripetere l'operazione.Tanto se c'è un controllo non distruttivo, questo si

vede subito, quindi diciamo che è una buona norma. Quali sono altri difetti di saldatura?

Vediamo completiamo questa parte descrittiva con i difetti di saldatura. Allora sono in pratica

dovuti allo sviluppo di vapore acqueo. Durante il processo di saldatura se questo vapore

acqueo rimane intrappolato all'interno del metallo, chiaramente forma una cavità di forma a

più o meno tondeggiante e in genere, quando questo avviene non accade in un solo punto

ma ci sono tante piccole goccioline di vapore di liquido che diventano vapore, quindi

abbiamo un aspetto come di un appunto, di un tarlo, quello che fanno i tarli nel legno. Ci

possono essere difetti di inclusioni di scoria, quindi in questo caso abbiamo un corpo

estraneo, un materiale estraneo di forma irregolare come questo ll'interno del cordone. Ci

possono anche essere delle inclusioni di tungsteno se stiamo utilizzando una saldatura tig è

chiaro che l'elettrodo di tungsteno e fusibile però con il numero di cicli di riscaldamento a

seguito del continuo utilizzo dei piccoli frammenti di tungsteno, possono staccarsi e essere

inglobati nel cordone di saldatura. Ci sono poi i difetti da determinati dalla formazione di

cricche, cricca a caldo e cricche a freddo. In genere le cricche a caldo sono legate a un

difetto nella composizione chimica dell'acciaio, cioè se abbiamo un contenuto, un tenore di

zolfo, di fosforo troppo grande nel materiale si formano queste cricche a caldo e più .Gli

acciai particolarmente sensibili vengono prima portati a una temperatura di due 300 °C e

solo allora viene fatta la saldatura, così diciamo evitiamo al massimo il pericolo di queste

cricche a freddo che determina ovviamente la necessità di scartare il componente. Altri

difetti di saldatura riguardano la geometria locale del cordone, quindi una mancanza di

penetrazione, cioè non abbiamo riempito il cordone con tutto il materiale, d'apporto il

materiale fuso necessario. Infine mancanza di fusione o incollaggio dei lembi, in pratica il

metallo base ha partecipato poco alla fusione del materiale e quindi il materiale fuso di

apporto, si è incollato per effetto della temperatura elevata al metallo senza però realizzare

un legame profondo, metallurgico, tra i vari elementi, formazione di sottotagli, undercut che

sono estremamente pericolosi, quello a tutti gli effetti, un intaglio quindi una zona di

concentrazione delle tensioni oppure cordoni di saldatura eccessivi. Questo è un cordone

adeguato, quindi questo è un cordone di saldatura con una mancanza di penetrazione al

Vertice. Questo invece è un cordone con una con una penetrazione eccessiva nel nella

realizzazione del corpo.

LEZIONE 06 - 01 CONTINUAZIONE SALDATURE

Vediamo un po qui.Quindi diciamo che dobbiamo completare il discorso su le saldature che

faremo oggi..Eccolo qua. Quindi diciamo che nella scorsa lezione abbiamo.più che altro

guardato gli aspetti descrittivi del comportamento di una saldatura adesso concentriamoci un

po su quelli che sono gli aspetti strutturali, cioè di resistenza e di calcolo delle saldature

stesse. Allora, prima di vedere le varie formule le varie e diciamo verifiche che occorre fare

per dimensionare una saldatura, vediamo di capire da un punto di vista qualitativo, su quali

sono tutti gli aspetti che intervengono nel determinare la resistenza di una saldatura. Li

vedete qua, riassunti. Quindi la saldatura produce sicuramente una alterazione

microstrutturale del materiale, perché?Alla fine ci ritroviamo da un materiale che solidifica in

maniera tra virgolette incontrollata, sicuramente in maniera meno controllata che nei normali

processi produttivi e quindi questo determina un cambiamento della.Microstruttura del

materiale.E sostanzialmente un peggioramento della microstruttura.Nascono poi delle

distorsioni geometriche, delle tensioni residue che sono, diciamo due facce della stessa

medaglia. Vedremo in che cosa.Qual è la problematica associata a questo?E infine il

cordone di saldatura. Geometricamente ha tutti gli effetti, è una è un intaglio, quindi non

l'abbiamo studiato da un punto di vista specifico, però, tutte le volte che c'è una variazione

geometrica di sezione nasce una concentrazione di tensione.Allora iniziamo dal primo punto

alterazione microstrutturale del materiale, allora, Eh, diciamo che suppongo che l'abbiate già

studiato a metallurgia. Comunque lo ripetiamo, quando noi realizziamo una saldatura

No?Eh?Oh.Un apportiamo una quantità di calore, è un'energia termica molto intensa e molto

localizzata, fino a determinare la fusione, quindi diciamo che sostanzialmente possiamo.Oh,

individuare tre zone del materiale. La prima zona è quella che ha appunto subita la fusione,

subito la fusione.Ed è quella che costituisce, costituisce il vero e proprio

cordone.Dopodiché.abbastanza lontano da esso c'è il metallo base cioè A sé, cioè quella

materiale che praticamente non ha subito dei cicli termici significativi e quindi possiamo

considerare che sia inalterato rispetto alle condizioni iniziali.Tra questi due, nella zona di

transizione esiste invece quel materiale che ha non si è fuso, ma ha subito dei cicli termici

molto severi. Questa zona di materiale che è in pratica la più, come vedremo.Il punto debole

della saldatura prende il nome di zona termicamente alterata OZT.Praticamente, che cosa

succede in questa zona? Man mano ovviamente, man mano che ci allontaniamo dal

cordone di saldatura, la massima temperatura raggiunta diminuisce col tempo, con la

distanza. Ora il fatto di permanere.Per molto tempo a temperature elevate, fa sì che i grani

subiscano un ingrossamento, quindi?Tendenzialmente nella zona termicamente alterata,

osserveremo dei grani piccoli di piccole dimensioni che crescono di dimensioni man mano

che ci avviciniamo al cordone di Salvatore. Ora il grano.La dimensione del grano e incide

molto sulle proprietà meccaniche del materiale, in particolare più il grano e a grandi

dimensioni minori sono le sue proprietà meccaniche e in particolare la resistenza a

fatica.Cioè cicli di carico variabili nel tempo .E quindi?Abbiamo qua 1 1 variazione in

negativo delle proprietà meccaniche del materiale, praticamente le vicissitudini che subisce il

materiale in questa zona può essere seguito attraverso il diagramma di Stato ferro

carbonio.Quindi se supponiamo che.La distribuzione spaziale di temperatura durante la

saldatura sia grossomodo di tipo Gaussiano ed è abbastanza vicino alla realtà questa

ipotesi.Ah, in pratica i punti che si trovano a una certa distanza raggiungeranno delle

temperature che saranno quelle individuate dai punti 1234 e 5 se.Portiamo questi punti in

corrispondenza del diagramma ferro carbonio possiamo seguire quella che è l'evoluzione.Eh

microstrutturale che ha subito il materiale.Quindi, dicevamo che è come se avessimo fatto

facciamo subire dei trattamenti termici differenziati. È via via più severi man mano che ci

avviciniamo alla cordone di saldatura.Quindi questi trattamenti termici veri e però questi cicli

termici sono dei cicli termici molto rapidi e come tutti i cicli termici molto rapidi.Danno luogo a

dei fenomeni di tempra, quindi il materiale che ci ritroviamo nella zona termicamente

alterata, da un lato subisce l'ingrossamento del grano perché permane a temperature

elevate per più tempo per molto tempo.Dall'altro lato abbiamo la formazione di martensite

che si ritroverà a temperatura ambiente nella struttura metallurgica del materiale. Entrambi

questi fenomeni, in maniera diversa, incidono sulla resistenza del materiale.Perché la

presenza di martensite significa migliori prestazioni meccaniche, ma, ahimè, una maggiore

fragilità del materiale.E invece l'affidamento, la l'ingrossamento del grano dal luogo a una

diminuzione della capacità di resistere a fatica perché in pratica.I grani più il bordo di grano

rappresenta, si vede che rappresenta un ostacolo alla propagazione delle cricche, quindi più

grande il grano, meno ostacoli incontra la cricca nella sua propagazione iniziale. Ecco,

questa è la ragione, perché un grano di grosse dimensioni è un problema. quindi alla fine ci

ritroviamo un materiale più fragile e questa non è mai una buona idea. Abbiamo sempre dei

problemi.Anche perché e lo scopriremo tra poco i giunti saldati sono molto spesso distorti

geometricamente, quindi questo significa che quando noi andiamo ad applicare un carico di

trazione, molto probabilmente, anzi quasi certamente, raggiungiamo la tensione di

snervamento del materiale. e quindi lo plasticizziamo e se il materiale ha scarsa capacità di

plasticizzazione, ovviamente può entrare in crisi, comunque lo vedremo dopo. Adesso

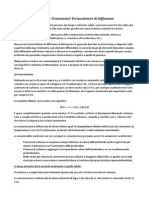

passiamo al secondo aspetto, diciamo distorsioni geometriche e tensioni residue.Vediamo

prima di tutto di capire perché nascono questi fenomeni, qual è la loro causa e che cosa poi

determina e perché li trattiamo insieme.Allora prima di tutto facciamo un semplice esempio,

quindi consideriamo quello che è un giunto testa a testa che vedete rappresentato qua in

basso, in cui noi abbiamo realizzato il cordone di saldatura, portando a fusione questa zona

del materiale.Questa zona di materiale, anche quella circostante ovviamente si sarà dilatata

perché l'abbiamo portato a una temperatura molto elevata e quindi come tutti i materiali

tenderà a dilatarsi e quindi questo determinerà una configurazione geometrica di questo

tipo. Ci sarà una dilatazione maggiore nella zona superiore rispetto a quella inferiore.

Quindi? Questo non appena abbiamo deposto il materiale. Ora dopo che inizia il

raffreddamento, questo materiale tende a contrarsi. Però contemporaneamente il resto del

materiale che è rimasto freddo tende a comprimerlo. Ora tenete conto che il materiale a

temperatura molto elevata ha un modulo di elasticità bassissimo.A in teoria, quando

abbiamo il metallo fuso abbiamo un modulo di elasticità nullo, comunque anche a

temperature superiore di ai 1000 °C. Praticamente l'acciaio a proprietà meccaniche

bassissime. Che cosa significa questo? Che bastano dei carichi tutto sommato molto piccoli

per plasticizzare il materiale, quindi il materiale caldo non appena solidificato si plasticizza si

plasticizza in compressione.E quindi Genera un ritiro differenziato maggiore dal lato che si è

invece prima dilatato durante la deposizione e quindi si viene a determinare una

configurazione geometrica di questo tipo, cioè, In altre parole, il giunto saldato, il giunto alla

testa a testa. si imbarca, come si dice, assuma una configurazione AV.Hanno appena

freddato, si pasticcia in confessione, si invece.Hai preso dalla rete che invece Lo Monaco,

poi a allora praticamente il materiale è stato deformato permanentemente a compressione e

quindi tende a ritirarsi, però il materiale circostante si oppone a questo.Quindi questo

determina in parte questo fenomeno, perché comunque in parte riesce AAA.A comprimersi

nella parte elevata.Però tende anche il materiale circostante e quindi in pratica ci

ritroviamo.Geometricamente questo tipo di configurazione ma abbia anche uno stato di

tensione residua di trazione perché il metallo freddo che sta qua attorno tende a riportare la.

A riportare il materiale nella sua dimensione originaria.E quindi nasce uno stato di tensione

residua di trazione sulla in corrispondenza del cordone di saldata.Ora.Abbiamo quindi questi

due effetti.Un effetto di tipo geometrico è un effetto di tipo.Tensionale. Ora quando parlo di

tensioni residue sono è uno Stato tensionale che nasce all'interno del materiale e che è

presente all'interno del materiale, pur non applicando nessun carico dall'esterno. È come se

noi avessimo intrappolato all'interno della struttura.Materiale, uno Stato tensionale. E come

se abbiamo in una certa condizione una molla che abbiamo compressa.Quella molla, anche

se noi non applichiamo nessun carico, poiché è obbligato a rimanere in quello piccolo,

spazio risulterà sollecitata, pur non applicando noi dall'esterno, nessun carico.Ora, qual è

l'importanza di questi due fenomeni ?La risposta non è univoca, perché se noi abbiamo delle

lamiere di metallo estremamente sottili.Quindi è estremamente flessibili.Che cosa

succederà? E realizzando la saldatura le due piastre subiranno una distorsione geometrica

molto forte proprio perché il materiale circostante non può opporsi. Non ha la rigidezza

sufficiente per opporsi alla deformazione che nasce durante la saldatura.E quindi avremo un

livello di tensioni residue basso, ma distorsioni geometriche molto elevate. Questa è una

cosa che tutti i saldatori conoscono quando saldano delle lamiere di piccolo spessore

cambiano notevolmente la loro geometria.Al contrario, se noi abbiamo delle lamiere molto

spesse, allora accade il contrario, nel senso che le distorsioni geometriche rimangono molto

piccole, cioè il giunto è così.Rigido da non cambiare la sua geometria complessa.Però

paghiamo questo con un livello di tensioni residue. Intrappolato in corrispondenza del

cordone molto elevato.tensioni residue che tranquillamente raggiungono la tensione di

snervamento quindi come potete capire noi abbiamo a che fare con un materiale che già

senza l'applicazione di nessun carico esterno già solo per effetto del processo produttivo

Solo per effetto del processo produttivo si trova in condizioni di incipiente snervamento. E

ovvio che se noi adesso applichiamo un carico esterno.Quel materiale deve poter

plasticità.Se non può plasticizzazione perché ha subìto 1 1 infragilimento per via del ciclo

termico di saldatura, si rompa.Ecco perché è importante avere 1, 1 certo grado di duttilità del

materiale saldato che è proprio quello che viene limitato dai cicli termici di saldatura.Che le

tensioni residue hanno un andamento estremamente complesso dipende dalla geometria del

giunto, dipende dalla sequenza di saldatura utilizzata, tendenzialmente.Per un giunto

saldato testa a testa avremo una configurazione di questo tipo?Sezionando idealmente la. Il

nostro giunto saldato. Avremo una tensione di trazione molto forte.In corrispondenza del

cordone che decade rapidamente nella zona termicamente alterata e poi per l'equilibrio.Il ci

deve essere nella zona del metallo base, una tensione residua di compressione. Ricordatevi

infatti che queste sono tensioni auto equilibrate, cioè l'integrale di questa distribuzione di

tensione.Che è la risultante deve essere zero perché è uno Stato tensionale.Ah presente

all'interno del materiale, senza la necessità di applicare un carico dall'estero.In direzione

trasversale abbiamo anche qua una tensione di trazione nella zona centrale del giunto,

equilibrata da una zona di compressione lateralmente. Diciamo che le tensioni in direzione

trasversale sono comunque molto più piccolo delle tensioni in direzione longitudinale che

tranquillamente raggiungono la tensione di snervamento.Comunque, andare a determinare

lo stato tensionale residuo e a misurarlo è una cosa estremamente complicata, infatti le

misure che vengono eseguite sono affette normalmente da errori dei 10, 20%

tranquillamente quindi diciamo, è un qualcosa di molto complicato. Ora le tensioni residue

sicuramente influenzano la resistenza del componente il problema è che noi non non

sappiamo come calcolarlo con esattezza e non sappiamo esattamente che effetto ha abbia.

Quindi alla fine sappiamo che il problema esiste, però non riusciamo a quantificarlo. Infatti

nelle formule che vedremo poi per la verifica di resistenza non ne terremo in alcun conto. In

realtà ne terremo conto utilizzando un coefficiente di sicurezza più elevato. Come tutte le

cose che non sappiamo trattare, buttiamo tutto nel coefficiente di bestialità come viene

chiamato dai detrattori degli ingegneri ovviamente non da noi comunque Però anche le

distorsioni geometriche sono un bel problema perché vediamo un attimo la configurazione

precedente, se noi abbiamo una configurazione di questo tipo a V certo con un angolo

piccolo di pochi gradi il problema è che se noi applichiamo qua un carico di trazione in

questa sezione resistente, dove c'è la saldatura, oltre alla trazione pura, nasce una flessione

parassita una flessione, cioè indesiderata, che dipende dal fatto che il nostro componente

non è perfettamente allineato. Questa flessione parassita può essere dello stesso ordine di

grandezza se non superiore, al carico normale applicato alla nostra saldatura, quindi sono

effetti di cui è difficile tenere il conto perchè noi in fase di progettazione non possiamo mica

prevedere quale sarà la distorsione che nascerà c'e la ritroviamo dopo aver prodotto il

nostro componente e quindi in questi casi, che cosa si fa? Si fa, si fa un controllo di qualità

successive si ammette che ci sia una eccentricità del nostro giunto saldato al di sotto di un

certo limite, prefissato quindi in quella maniera noi sappiamo che le sollecitazioni di flessione

daranno non superiori al 10, 20% delle tensioni nominali che noi stiamo applicando e quindi

in quella maniera siamo tranquilli.In altri casi si possono utilizzare dei trattamenti di

rilassamento delle tensioni residue, praticamente se noi portiamo il materiale, il giunto

saldato una temperatura per l'acciaio attorno ai quattro 500 °, quindi abbastanza vicino al

punto a tre che è attorno al 700 al di sotto di esso.Se diciamo manteniamo il giunto saldato

per un certo numero di ore in queste condizioni le tensioni residue si rilassano. E

praticamente ci ritroviamo il giunto saldato completamente distorto, cioè tutto l'effetto della

delle distorsioni introdotte dal ciclo di saldatura si ritrovano nella geometria. A quel punto

possiamo cercare di deformare plasticamente il giunto per riportarlo nella sua configurazione

geometrica originaria e quindi ci ritroviamo alla fine un giunto esente da tensioni residue e

nella sua più o meno nella sua geometria originale.Quindi questi sono poi chiaramente dei

procedimenti che si realizzano di volta in volta, specie sui grossi, sui grossi componenti

saldati. Ora, diciamo che questi effetti. diventano veramente importanti quando.Il

componente sollecitato a fatica. Come vedremo da un punto di vista statico, un giunto

saldato praticamente resiste quasi nella stessa maniera del metallo base. proprio perché il

materiale ha la capacità di plasticizzare e rilassare queste tensioni residue.Quando invece

applichiamo un carico di fatica, allora li nascono i veri problemi, perché la resistenza

meccanica di un giunto saldato precipita letteralmente.Più grosso sviluppo della? Lo studio

diciamo della comportamento dei giunti saldati si ha avuto soprattutto con con la scoperta

dei giacimenti di petrolio nel Mare del Nord, perché questo ha costretto a realizzare delle

piattaforme petrolifere in un mare che è tempestoso di sua natura ed è anche estremamente

freddo. Quindi diciamo, abbiamo temperatura fredda, quindi il materiale tende a diventare

più fragile del normale sollecitazioni molto intense e tra l'altro variabili nel tempo quindi

diciamo gli studi che sono stati condotti all'epoca sono alla base del comportamento dei

giunti saldati così come lo conosciamo oggi. Tenete conto che comunque non tutto è ancora

chiaro in questo campo. Va bene comunque, al di là di queste divagazioni.Abbiamo capito

quindi che distorsioni geometriche e tensioni residue contribuiscono a rendere questo tipo di

componente estremamente critic e quindi vediamo ora qual è l'effetto della geometria locale

del cordone di saldatura.Non ne abbiamo parlato, se non in maniera incidentale, però

abbiamo detto che in tutti i componenti meccanici non abbiamo spigoli vivi, perché in teoria

quando abbiamo uno spigolo vivo, cioè un raggio di raccordo nullo e in teoria da un punto di

vista teorico la esiste una singolarità del campo tensionale, cioè la tensione, in teoria va a

infinito. In realtà non va infinito, perché il materiale plasticizza, ma comunque raggiungiamo

livelli di sollecitazione molto elevate .Ora a tutti gli effetti un cordone di saldatura è una

discontinuità geometrica con un raggio di raccordo al piede del cordone estremamente

piccolo, quindi proprio in quella zona termicamente alterata, dove abbiamo tendenzialmente

un comportamento più fragile del materiale, un ingrossamento del grano, proprio lì, manco a

farlo apposta, abbiamo anche una concentrazione di tensione dovuta alla geometria, cioè

abbiamo le condizioni peggiori. Infatti, i giunti saldati si rompono non in corrispondenza del

cordone. Il cordone, anzi, ha proprietà meccaniche migliori del metallo base ma si rompe in

corrispondenza del raggio di raccordo che la zona sia metallurgicalmente che

geometricamente più critica del componente. Qual è il problema? A conoscerlo il raggio di

raccordo. Potremmo anche tentare di fare qualche calcolo di resistenza. Il problema è che

non lo conosciamo, se voi avete mai visto un cordone di saldatura dal vivo, ovviamente è

una geometria casuale, quasi caotica, quindi il raggio di raccordo al piede del cordone lo

potete conoscere solo statisticamente e quindi alla fine è tra l'altro successivamente, dopo

l'averlo realizzato, quindi anche di questo non ne terremo esplicitamente conto. In realtà tutti

questi fattori contribuiranno al coefficiente di sicurezza che noi dovremmo adottare per

questo tipo di componenti. Questi, diciamo, sono tutti.I parametri gli aspetti che

condizionano la resistenza di una saldatura. Ora c’è anche un effetto della geometria

complessiva della della saldatura, di cui dobbiamo tenere conto, cioè di come i cordoni di

saldatura sono disposti per realizzare il nostro componente. Il nostro componente.

Comunque, dal punto di vista strutturale, del comportamento strutturale non è tanto

importante come sono organizzati i cordoni di saldatura per realizzare il nostro dettaglio

strutturale, quanto la tipologia di saldatura. In pratica, le saldature possono essere

raggruppate fondamentalmente in queste tre categorie, cioè saldature, testa a testa OA

completa penetrazione. Che cosa significa? Significa che il cordone di saldatura realizza la

piena continuità strutturale per l'intero spessore delle lamiere saldate, quindi non abbiamo

nessuna discontinuità del materiale, è come se le due lamiere che prima erano due corpi

separati, formino un unico corpo Ecco qui chiaramente questa è la condizione migliore in cui

ripristiniamo completamente la continuità strutturale .Però, purtroppo non sempre la

geometria ci consente di realizzare questo, in altri casi dobbiamo ricorrere a dei cosiddetti

cordoni di saldatura o saldature a cordone d'angolo in inglese Fillet Wells che in pratica

riproducono la continuità strutturale solo su un bordo del dettaglio strutturale .Praticamente

le lamiere presentano saldate, presenteranno una discontinuità macroscopica, una vera e

propria cricca presente tra una lamiera e l'altra, è chiaramente questo tipo di saldatura avrà

una resistenza molto più bassa. Infine poi abbiamo le saldature a punti o quelle assimilabili

alle saldature a punti in cui abbiamo un vero e proprio punto di saldatura, quindi a simmetria

circolare e in questo caso non si parla di un vero e proprio cordone, ma di un punto

di.Saldatura. Noi ci occuperemo solo delle prime due categorie, quindi saldature, testa a

testa, completa, penetrazione e saldatura a cordone d'angolo .Ora data l'importanza delle

saldature, il la verifica delle saldature è dettata dalla dalle norme tecniche a cui bisogna far

riferimento, allora la vecchia norma che si seguiva era la CNR uni 10.011 che abbiamo già

incontrato a proposito dei collegamenti bullonati. In realtà questa norma è stata

l'antesignana di tutto quello che è venuto dopo adesso è praticamente in disuso, però

contiene tutti gli elementi fondamentali che ci permettono di eseguire il dimensionamento e

quindi noi ci rifaremo a questo. Attualmente in vigore è il cosiddetto eurocodice tre, in

particolare la parte uno o 8, che si occupa del disegno dei giunti strutturati. Diciamo che

l'euro codice rispetto alla norma, 10011 ha un approccio un po diverso, cioè non definisce

delle tensioni ammissibili , ma definisce dei coefficienti che vanno ad amplificare i carichi

applicati. Diciamo che mentre noi nel campo meccanico siamo abituati a fare le verifiche di

resistenza con la tensione ammissibile, quindi tensione presente nel componente minore o

uguale della tensione di pericolo tensione di snervamento fratto un coefficiente di sicurezza

nel campo civile si preferisce prendere quello stesso coefficiente moltiplicarlo per la tensione

di progetto e confrontarla con la tensione di snervamento. Cioè in pratica portare il

coefficiente di sicurezza che è a denominatore portarlo a primo membro dall'altra parte

Questo approccio diventa utile soprattutto nel campo civile quando abbiamo più

combinazioni di carico per i quali è necessario definire coefficienti di sicurezza differenziati e

quindi in quel caso è chiaro che conviene seguire questo secondo approccio. Diciamo che

nel campo meccanico invece il primo ci va più che bene e quindi noi seguiremo quest'ultima

Allora la CNR uni 10.011 definisce fa riferimento a tre materiali che sono tre acciai laminati a

caldo che già conoscete e fe 360 430 e 510, in cui questi numeri rappresentano la tensione

di rottura minima garantita dal materiale. La normativa definisce anche i valori minimi di

tensione di snervamento e tensione ammissibile.Con un coefficiente di sicurezza

praticamente 1 e 5. Ovviamente questi sono le caratteristiche meccaniche per le lamiere

spesse, fino a 40 mm. Se andiamo oltre le tensioni di riferimento si riducono leggermente e

quindi le trovate poi nella norma. L'euro codice.3 rappresenta una innovazione di questa

normative riguarda tutte le costruzioni metalliche sia in campo civile che industriale ed è un

aggiornamento dettato anche dalla evoluzione. Nei materiali disponibili, infatti, oltre ai primi

tre acciai S 235 S 275 S 355 che sono in pratica I tre acciai che abbiamo appena visto, in cui

questi numeri, ovviamente preceduti da S, rappresentano ora le tensioni di snervamento

allora i processi produttivi nella nell'industria siderurgica consentono di ottenere dei materiali

laminati a caldo con prestazioni meccaniche superiori che ovviamente non erano previsti

dalla vecchia norma . E quindi per avere un vantaggio nell'utilizzare questi materiali è

necessario, è stato necessario riportarli nella norma .Quindi questi sono gli acciai S quattro e

20 S quattro e 60 che quindi hanno una tensione di snervamento rispettivamente di 420 e

460 Newton su millimetro Quadro .Quindi, sono acciaio laminati a caldo ma ad alto limite di

snervamento. Allora torniamo alla 10011. Allora la normativa 10011 definisce due classi di

saldatura. Le saldature cosiddette di prima classe e saldature di seconda classe.Qual è la

differenza? Diciamo che le saldature di prima classe sono di qualità migliore. Da cosa

dipende questa questa migliore capacità di resistenza delle saldature? Si utilizzano degli

elettrodi specifici di classe tre o quattro, quindi, che garantiscono delle prestazioni

meccaniche migliori e inoltre tutte le saldature sono sottoposti a controlli non distruttivi.

Quindi per evidenziare la presenza di porosità, cricche a caldo,, cricche a freddo e così via.

Quindi, chiaramente una volta che noi realizziamo la saldatura con elettrodi migliori e le

controlliamo per garantirci dall'assenza di difetti, è chiaro che possiamo contare su proprietà

meccaniche migliori. Le saldature di seconda classe ovviamente i controlli non distruttivi, ci

devono garantire che non ci sia nessun tipo di difetto all'interno della saldatura .Ci sono poi

le saldature di seconda classe, quindi realizzate con elettrodi di classe 2, 3 o quattro, quindi

si aggiunge anche la possibilità di utilizzare gli elettrodi di classe due. Non mi chiedete quale

sia la differenza tra gli elettrodi, non ne ho la più pallida idea, però fatto sta che garantiscano

un risultato peggiore e poi sono sottoposti a controlli non distruttivi a campione, quindi ad

esempio, su 100 saldature realizzate se ne individua una che viene a campione che viene

sottoposta a controllo e a seguito del controllo, sono tollerate piccole difettosità. Ovviamente

non grandi difettosità, ma piccole piccoli difetti sono comunque ammessi.E quindi è chiaro

che avremo delle proprietà meccaniche inferiori. Allora, detto, fatto questa

distinzione.Vediamo un po ora come si esegue la verifica statica delle saldature,

distinguendo nettamente il caso di saldature a completa penetrazione da quello delle

saldature a cordone d'angolo. Perché le due saldature hanno regole di verifica

completamente diverse, infatti, quando vi troverete a dover verificare una saldatura la prima

domanda che vi dovete porre è se questa saldatura è a completa penetrazione o a cordone

d'angolo, perché cambierà proprio la metodologia di verifica. Ovviamente noi ci occuperemo

solo della verifica statica esiste anche la verifica a fatica però non riguarda questo corso.

Allora nei giunti a completa penetrazione abbiamo detto che la saldatura ripristina

completamente la continuità strutturale delle lamiere, quindi la normativa dice che è come se

la saldatura non ci fosse, cioè come se il componente fosse realizzato in partenza come un

unico blocco monolitico e quindi noi calcoleremo le sollecitazioni, come se la la saldatura

non ci fosse. Quali sono le saldature a completa penetrazione? Sicuramente una saldatura

testa a testa in cui il cordone di saldatura va a interessare l'intero spessore della lamiera una

saldatura a T e completa penetrazione se ad esempio, come in questo caso, i due cordoni di

saldatura si fondono nella parte centrale, quindi coprono l'intero spessore della nostra

piastra. Per definire lo stato tensionale che agisce in corrispondenza di questo cordone di

saldatura si utilizza un sistema di riferimento solidale al cordone stesso.Quindi si parlerà di

tensioni normali, parallele se parallele al cordone di saldatura. Quindi, se noi applichiamo un

carico di trazione su questa faccia della lamiera, questo determinerà una SIGMA parallela

che calcoleremo semplicemente come N, forza applicata fratto l'area rettangolare ella

sezione resistente, cioè S per h. In pratica ci disinteressiamo completamente della

geometria del cordone, di come è fatto il cordone del raggio di raccordo che abbiamo, come

se il cordone non ci fosse. Se invece applichiamo un carico di trazione in direzione

ortogonale alla linea di saldatura, allora questo determinerà la nascita di una SIGMA

Perpendicolare che calcoleremo semplicemente come forza N fratto l'area della piastra

collegata quindi S per L. Quindi a tutti gli effetti, come se il cordone di saldatura non ci

fosse. Nel caso in cui abbiamo due lamiere di spessore diverso, ovviamente dovremmo

andare a considerare lo spessore della piastra più piccola, lo spessore più piccolo della

piastre. Nel piano, poi possiamo applicare anche delle forze di taglio, quindi se noi

applichiamo ad esempio una forza parallela al cordone su questa faccia è ovviamente una

uguale opposta dall'altro lato nascerà una tensione tangenziale, che chiameremo TAU.

Questa tau parallela la valuteremo nella stessa maniera in cui si valuta la massima tensione

tangenziale in una sezione rettangolare, quindi V diviso S per L che è la tensione

tangenziale media moltiplicata per il coefficiente tre mezzi, che è quello caratteristico della

sezione rettangolare, dalla formula di jourawsky. Queste sono le tensioni che agiscono in

una saldatura, lo stato di tensione in una saldatura è sempre uno stato di tensione piano

quindi eventuali tensioni in direzione ortogonale al cordone di saldatura saranno ovviamente

trascurabili perché lo spessore sarà in ogni caso piccolo rispetto al resto delle dimensioni.

Quindi, diciamo questa stessa denominazione delle tensioni la ritroveremo anche in

corrispondenza di un giunto di geometria diversa. Cambieranno le formule per il calcolo della

SIGMA Perpendicolare, della SIGMA parallela e della tau parallela, che dipenderanno dalla

geometria.Nel dettaglio strutturale però, non cambierà la denominazione delle possibili

tensioni che nascono nel componente.Una volta che abbiamo determinato quindi tutte le

possibili tensioni sotto l'azione dei carichi agenti verifica si eseguirà calcolando una

tensione equivalente che a tutti gli effetti è calcolata con la formula di von mises per uno

stato di tensione piano quindi SIGMA, ideale, come la chiama la normativa, uguale radice

quadrata di due tensioni normali secondo due direzioni tra loro ortogonali nel nostro caso

SIGMA Perpendicolare Sigma parallela, meno il prodotto delle due Sigma perpendicolare

per sigma parallela più tre volte la tau parallela al quadrato e questa quantità dovrà essere

confrontata Materiale base a tutti gli effetti, come se la saldatura non esistesse, oppure con

l'ottantacinque percento della tensione ammissibile se abbiamo una saldatura di seconda

classe e quindi diciamo in questa maniera, abbiamo completato la verifica di un giunto

saldato a completa penetrazione. Vediamo ora cosa accade per i giunti a cordone d'angolo

per i giunti al cordone d'angolo la situazione è un po più complicata perché abbiamo una

discontinuità geometrica evidente. Poi nella parte esercitativa che faremo dopo la pausa,

vedremo come riconoscere delle saldature a cordone d'angolo, da quelle a completa

penetrazione. In pratica, siccome abbiamo questa discontinuità geometrica non tutta la

sezione di separazione tra le lamiere è sezione resistente, una parte non contribuisce

proprio perché c'è questa discontinuità. In pratica le linee di forza che attraversano le

lamiere da una saldatura all'altra vengono deviate all'interno del cordone di saldatura .E

quindi è complicato andare a vedere qual è, come è fatto lo stato tensionale locale, perché

dipenderà anche dalla geometria del cordone, questa volta. Allora si fa riferimento a delle

tensioni convenzionali che adesso vedremo come sono definite, sono convenzionali perché

faremo riferimento a una sezione resistente che è anch'essa definita sulla base di una

convenzione .Allora il cordone, il tipico cordone di saldatura a cordone d'angolo a questa

geometria, quindi diciamo al di là della lunghezza della direzione, corrispondente alla

lunghezza del cordone di saldatura, noi abbiamo grossomodo un'area più o meno

triangolare che si affaccia è contigua alle due lamiere. Immaginate che qua ci sia una

lamiera verticale e una lamiera orizzontale, quindi questo cordone di saldatura e con una

specie di rinforzo applicato in corrispondenza della linea di separazione tra le due lamiere.

Ovviamente non avrà una sezione rettangolare sarà un prisma che potrà avere una

superficie concava o convessa, quindi essere, diciamo curva in questa maniera oppure

diciamo scavata verso l'interno quindi concava o convessa. Per convenzione noi

considereremo il triangolo inscritto all'interno del cordone di saldatura, quindi individuata

quella che è la geometria del cordone di saldatura noi individueremo il triangolo inscritto

all'interno e determineremo l'altezza di questo triangolo, quella che qua è indicata con la

lettera a che prende il nome di altezza di gola della saldatura .Allora la sezione resistente del

cordone di saldatura sarà un rettangolo che ha una dimensione pari alla lunghezza del

cordone di saldatura L e l'altra dimensione sarà l'altezza di gola a.Ora questa sezione

resistente potrà avere un'inclinazione qualsiasi, dipenderà dalla geometria del triangolo

inscritto all'interno del cordone. Se i due lati della saldatura p e a sono uguali, ovviamente a

sarà inclinato di 45 °, ma in generale potremmo avere un angolo qualsiasi. Allora noi

dovremmo andare a calcolare i carichi, le tensioni agenti su questa sezione resistente che

ha un'inclinazione qualsiasi che non è il massimo della comodità. Quindi la normativa che

cosa prevede prevede di prendere questa sezione resistente e di ribaltarla ruotarla o sul

piano orizzontale, come in questo caso o sul piano verticale. In questa maniera risulta più

facile andare a determinare quelle che sono le tensioni agenti perché non avremo la

complicazione dell'orientazione della geometria. Allora se ad esempio ribaltiamo sul lato

orizzontale, come in questo caso I vari carichi agenti sulla saldatura potranno dare origine a

queste tre tensioni, cioè una tensione normale alla sezione resistente che chiameremo

SIGMA Perpendicolare una tensione tangenziale perpendicolare al cordone, alla lunghezza

del cordone di saldatura e una tau parallela, quindi sempre una forza, una tensione

contenuta nel piano della sezione RESISTENTE però parallela al cordone di saldatura.

Tensione Sigma Perpendicolare Tau, Perpendicolare Tau parallelo. Ora potrebbero esserci,

se noi confrontiamo queste tensioni con quelle che abbiamo definite prima per le saldature a

completa penetrazione ne manca una. In realtà ne abbiamo aggiunta una, la perpendicolare

ne abbiamo tolta uno, la SIGMA parallela, cioè una tensione normale parallela al cordone di

saldatura.Ora questa attenzione parallela in pratica si suppone che venga assorbita

esclusivamente dalle piastre e quindi non va a interessare il cordone di saldatura. Quindi,

anche se è presente, noi non la considereremo nella verifica di resistenza. Le uniche tre

possibili tensioni da cui è interessato un cordone d'angolo, saranno queste tre SIGMA

Perpendicolare tau perpendicolare, tau parallele.Ora noi abbiamo ottenuto queste tre

tensioni perché abbiamo ribaltato la nostra sezione resistente sul piano orizzontale, però, la

normativa ci consente di fare anche l'opposto, cioè di ribaltare questa sezione resistente sul

piano verticale. Che cosa cambia? In pratica cambia che quella che era una sigma

perpendicolare finora quindi diretta verso l’alto diventerà una tau perpendicolare. Mentre

quella che prima era una tau perpendicolare diventerà una SIGMA perpendicolare, cioè In

altre parole, SIGMA Perpendicolare, tau, perpendicolare si scambiano a seconda se

scegliamo di proiettare la nostra sezione resistente sul piano orizzontale o sul piano

verticale. Poco male perché, come vedremo, le formule che utilizzeremo saranno

indipendenti, cioè scambiando i due termini, otterremo sempre nello stesso risultato, quindi

la normativa ci dice, tu sei libero di scegliere dove ribaltare, dove proiettare la sezione

resistente Sul piano orizzontale, sul piano verticale, perché in ogni caso otterrai una verifica

identica. Come scegliamo se proiettata sul piano orizzontale o sul piano verticale? In genere

lo facciamo dove è più facile calcolare le tensioni corrispondenti, semplicemente questo.

Allora quindi capito che queste tensioni si scambiano. Come si calcola la tensione

equivalente, che corrisponde alla presenza contemporanea di queste tre tensioni.Ora, in

questo caso queste tre tensioni sono delle tensioni assolutamente convenzionali cioè, sono

il frutto di un nostro arbitrio. Anche il fatto che noi chiamiamo questa una tau invece che

chiamarla SIGMA è frutto della scelta l'orientazione della sezione RESISTENTE. Quindi il

criterio di resistenza che adotteremo, in questo caso sarà un criterio di resistenza empirico

che si è visto funzionare abbastanza bene. Questo criterio prende il nome di criterio della

sfera mozza. Perché in pratica fa riferimento a una tensione ideale che è semplicemente è la

composizione vettoriale di queste tre tensioni. Quindi se noi abbiamo una SIGMA,

Perpendicolare, una tau, perpendicolare, una tau parallela, il vettore risultante.Sarà

l'attenzione ideale numericamente, questo si calcolerà come la radice quadrata dei tre

vettori della somma dei tre vettori, elevata al quadrato che dice il criterio della sfera mozza

che quando questo vettore è contenuto all'interno di una sfera di raggio proprio pari ad Alfa

SIGMA, ammissibile. Allora saldatura in condizioni di sicurezza ma perché sfera mozza,

Perché questa superficie limite ideale critica di raggio Alfa SIGMA ammissibile all'interno del

quale deve essere contenuta questo vettore risultante, viene tagliata da due piani che

distano in una certa particolare direzione della quantità beta più o meno beta Sigma

mis.Quindi diciamo criterio della sfera mozza, perché la regione di sicurezza, la regione

ideale nel piano delle tensioni, ha la forma di una sfera mozza a cui con due piani abbiamo

eliminato le due calotte. Quindi, se il vettore risultante è all'interno di questa sfera mozza, la

saldatura è verificata, se invece andiamo all'esterno la verifica non è soddisfatta. Da un

punto di vista della analitico andare a imporre questo significa verificare

contemporaneamente entrambe queste condizioni, cioè la SIGMA ideale deve essere un

vettore minore del raggio della sfera. Alfasigma, Miss. In certe, poi particolari direzioni laa

somma di Sigma perpendicolare più tal perpendicolare, deve essere minore o uguale di beta

Sigma amis, in maniera tale da che, se la il vettore risultante va nella direzione in cui

abbiamo praticato idealmente questo taglio, dobbiamo verificare di essere al di sotto del

piano di taglio.Quanto valgono i coefficienti Alfa e beta Alfa e beta dipendono dal materiale

che stiamo considerando. Tendenzialmente migliori sono le proprietà meccaniche del

materiale, quindi passando dalla FE 3 60 all'f 510 più si riducono i coefficienti Alfa e

beta.Quindi, per l'Fe 360 abbiamo Alfa 0 85 beta uno.Per le F quattro e 3007085 e la stessa

cosa per le FE 510. Quindi chiaramente abbiamo una tensione ammissibile più piccola per

questo tipo di saldatura proprio perché abbiamo per questo tipo di saldatura, perché

macroscopicamente come se avessimo una microcricca . Allora direi, ora facciamo una

pausa, dopodiché riprenderemo e vedremo. Degli esercizi di calcolo.delle saldature. Giunti a

completa penetrazione.Come si riconoscono? Si riconoscono dal fatto che i cordoni di

saldatura, in pratica riproducono la completa continuità strutturale, quindi rappresentati in

questa maniera. Lo stesso tipo di giunto, quindi lo stesso dettaglio strutturale però, realizzato

con saldatura a cordone d'angolo verrà rappresentato in questa maniera, quindi qua

macroscopicamente c'è una mancanza di penetrazione al vertice, quindi c'è una superficie

libera tra le due lamiere e quindi questa è una saldatura a Cordone d'angolo, questa è una

saldatura a completa penetrazione. Sono entrambi giunti a T ma non è importante questo è

importante chiedersi prima di tutto che tipo di giunto è perché come abbiamo visto,

cambiano completamente le verifiche di resistenza che noi dobbiamo compiere. Allora

consideriamo prima il giunto a completa penetrazione, lo andiamo a disegnare, diciamo nella

sua tridimensionalità cosi diciamo o più chiaro. Allora supponiamo di applicare a questo

giunto un carico P in questo punto. Quindi diciamo alla lamiera verticale, ovviamente per

capire, per conoscere lo stato tensionale che nasce abbiamo bisogno di conoscere anche

l'altezza H a cui questo carico è applicato. Allora qual è il procedimento che dovete seguire?

Uno individuare la sezione resistente della saldatura. Quindi, in questo caso la sezione

resistente della saldatura sarà un rettangolo che ha dimensioni l lunghezza del cordone di

saldatura. Questa è .l'altra dimensione è lo spessore della piastra verticale quindi t. Quindi

non ci dobbiamo preoccupare che qua il cordone più largo, più grande, non ci interessa

niente.Il la sezione resistente sarà l per t.Dopo che l'abbiamo individuata c'è la disegniamo.

Quindi questa sarà la sezione resistente della nostra saldatura l per t. Dopo che l'abbiamo

individuate ci conviene individuarci anche il suo baricentro, in questo caso immediato il

baricentro della sezione resistente di questa sezione rettangolare sarà al centro del

rettangolo G.. Che cosa c'è ne facciamo di questa? Di questa sezione resistente del suo

baricentro dobbiamo determinare le caratteristiche di sollecitazione in questa sezione

resistente, quindi prendiamo il nostro dettaglio strutturale che ovviamente sarà vincolato alla

traslazione. Non ci interessa definire il vincolo, però riportiamo il carico p applicato nel

baricentro della sezione resistente della saldatura. Quindi se io devo spostare il punto di

applicazione di P a questo punto, dove effettivamente applicato al baricentro della sezione

resistente io mi ritroverò p inalterato e dovrò introdurre un momento di trasporto che vale P

per h. Volendolo rappresentare, diciamo con un arco, sarà p pe H fatto in questa maniera

oppure volendo lo rappresentare con un vettore sarà un vettore di questo tipo di p per h.

Allora, una volta che abbiamo completato questo passaggio, quindi spostare il punto di

applicazione dei carichi nel baricentro della sezione resistente della saldatura, ovviamente,

nel fare questo devo introdurre gli opportuni momenti di trasporto, non è che sposto solo p e

poi mi dimentico del resto .Si presuppone che voi lo sappiate, infatti. Ma insomma, arrivati a

questo punto, mi sembra proprio il minimo.Una volta che avete fatto questa operazione,

potete calcolare le tensioni nella sezione resistente con le stesse identiche formule che

avete visto nel modulo di meccanica strutturale, né più e né meno. Abbiamo una sezione

resistente rettangolare sollecitata da questa forza di taglio e da un momento flettente di

questo tipo e quindi sapete calcolare le sollecitazioni, sapete come sono distribuite le

sollecitazioni nella sezione resistente, quindi calcolo delle sollecitazioni elementari. Quindi

iniziamo da P, che cosa determinerà? Determinerà una tensione tangenziale Tau che

calcoleremo, come ovviamente il valore massimo è quello che ci interessa tre mezzi Carico

P Fratto l’area rettangolare perché tre mezzi? Perché per una sezione rettangolare, quello è

il coefficiente che ci viene viene dalla formula di jourawsky .Quindi p fratto T per l. Poi

sapremo che se noi andiamo a scrivere.come è distribuita questa tensione tangenziale

avremo una tensione di questo tipo PARABOLICO, con il valore massimo qua al centro, che

sarà proprio quello che abbiamo indicato qui al centro. Dopodiché abbiamo il momento

Flettente P per H il momento produce una sollecitazione di flessione.Quindi avremo una

distribuzione bitriangolare diquesto tipo?Questa SIGMA noi genericamente gli diamo il nome

di Sigma per una sezione rettangolare.Questa però è la sezione resistente di una saldatura,

quindi nel nostro caso sarà una SIGMA che agisce in direzione uscente dal piano del foglio

e quindi sarà una SIGMA Perpendicolare per come l'abbiamo chiamata, visto che la

direzione Perpendicolare è quella ortogonale al cordone di saldatura.Quindi SIGMA,

Perpendicolare e come la Calcoleremo, questa Sigma Perpendicolare con la formula di

navier applicata a un rettangolo per un rettangolo la tensione massima, si calcola come sei

volte Momento flettente momento, flettente vale P per h, fratto P per h quattro dove p è la

larghezza della sezione H è l'altezza della sezione al quadrato. Nel nostro caso la larghezza

l, cioè la dimensione parallela al vettore che definisce il mio momento flettente giusto per

evitare confusion eT è l'altezza della sezione, quindi al quadrato. Una volta che ho

determinato queste due tensioni e sono le uniche che agiscono le compongo con la formula

della tensione ideale di Von mises che conosco bene, quindi radice quadrata, in questo caso

SIGMA perpendicolare quadro più tre tau, Quadro e la confronto con la Alfa SIGMA

ammissibile in cui Alfa dipenderà dalla saldatura, se di prima classe o di seconda classe.

Normalmente queste verifiche danno luogo in fase di progettazione noi dovremmo scegliere

lo spessore della lamiera saldata, quella è l'incognita. Molto spesso diventa difficile isolare t

in queste relazioni, quindi bisogna procedere per tentativi. Ti fisso un valore di T e si verifica

se la verifica è soddisfatto oppure no? Se non è soddisfatta semplicemente si aumenta t fino

a raggiungere il valore desiderato.Quindi, seguendo queste regole, queste tre regole,

individuare la sezione resistente della saldatura, riportare i carichi alla sezione resistente e

calcolare le sollecitazioni elementari e praticamente non vi potete sbagliare e le saldature

diventano qualcosa di molto complicato. E chiaro che se uno ha difficoltà nello spostare il

punto di applicazione nell'individuare quella che è la sezione resistente, è chiaro che queste

semplici regole lo mettono in difficoltà. Però diciamo è una cosa abbastanza deve essere

abbastanza meccanica, ve lo dico perché diciamo è una cosa che in genere crea qualche

problema. Questo è la sezione resistente. No? Qui, ah sì, questa è la nostra sezione

resistente in corrispondenza della sezione. Quando tu applichi un carico P di questo tipo

questa qua hai un momento flettente p per h che tende e comprime questa parte della

lamiera e comprime questa parte in basso rispetto alla direzione longitudinale del cordone di

saldatura, questa è una tensione perpendicolare. Nulla di più, ma sarebbe una tensione

perpendicolare, anche se agisse in questa direzione. Cioè questo stesso giunto, se tu