Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Elettroerosione

Caricato da

FadetwoCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Elettroerosione

Caricato da

FadetwoCopyright:

Formati disponibili

Elettroerosione

L'elettroerosione una tecnologia di lavorazione che utilizza le capacit erosive delle

scariche elettriche. utilizzabile solo su buoni conduttori, essenzialmente i metalli.

Le macchine utensili realizzate per eseguire questo tipo di lavorazione vengono chiamate

'macchine per elettroerosione', o in inglese EDM (Electro Discharge Machining).

Fu inventata casualmente dai coniugi sovietici Lazarenko nel 1943, durante esperimenti

sull'usura dei contatti elettrici: immergendoli in bagno d'olio per diminuirne l'usura dovuta

alle scintille, ottennero l'effetto contrario.

Nel corso degli anni i processi si sdoppiarono tra elettroerosione a tuffo (EDM) e

elettroerosione a filo (WEDM).

Caratteristiche della lavorazione

Possibilit di lavorare metalli molto duri (acciai speciali, acciai rapidi, metalli duri, ecc...), o

induriti con trattamenti termici o chimici (temprati, carburati, ecc...). Infatti, la durezza del

materiale da lavorare ha un'influenza secondaria per quanto riguarda la velocit

d'asportazione o l'energia da utilizzare nella lavorazione.

Possibilit di lavorare il pezzo creandovi qualsiasi figura geometrica o volumetrica. Ci

dovuto alla particolarit che l'elettroerosione non necessita di un utensile rotante.

possibile ottenere spigoli netti, creare nervature e cavit con forme o profili impossibili da

realizzare con altre tecnologie.

Velocit di lavorazione inferiore rispetto alle altre tecnologie ad asportazione di truciolo.

Elevata usura relativa dell'utensile. Un valore tipico pu essere 1-5%; cio l'usura di 15 mm3 di utensile ogni 100 mm3 di materiale asportato.

Rugosit pi o meno pronunciata, a seconda del grado di finitura, delle superfici lavorate.

Questa dovuta alla creazione di micro-crateri per effetto dell'azione elettroerosiva (vedi

sotto principio fisico).

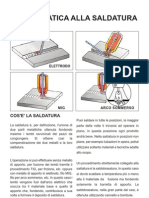

Funzionamento

L'azione di lavorazione si attua avvicinando un utensile (l'elettrodo) al materiale da lavorare

(il pezzo), il tutto in un ambiente riempito da un dielettrico liquido. L'elettrodo viene

alimentato con polarit positiva rispetto al pezzo, in quanto il materiale caricato

negativamente subisce un'erosione superiore.

Quando elettrodo e pezzo sono sufficientemente vicini, tra i due si innescano delle

scariche che erodono il pezzo in modo complementare rispetto alla forma dell'elettrodo. La

scelta del materiale dell'elettrodo e il controllo delle caratteristiche delle scariche

permettono di ottenere che l'erosione dell'elettrodo (usura dell'utensile) sia molto minore

dell'erosione del pezzo (lavorazione). Man mano che il pezzo viene eroso, l'elettrodo viene

fatto avanzare, fino al completamento della lavorazione. Durante la lavorazione, l'elettrodo

non entra mai in contatto con il pezzo; ci creerebbe un cortocircuito invece delle scintille

che sono la causa dell'erosione.

Eccezionalmente, pu essere applicata una polarit invertita rispetto a quanto

precedentemente detto: ovvero applicare all'elettrodo una polarit negativa rispetto al

pezzo. Questo avviene per lavorazioni particolari, come accoppiamenti di semistampi

(dove l'erosione viene equiripartita tra i due elementi) o forature tramite elettroerosione

(dove l'elettrodo viene totalmente consumato).

Nella lavorazione non vengono creati normali trucioli: i residui della lavorazione (sfridi)

assumono l'aspetto di microscopiche palline di metallo che si disperdono nel dielettrico.

La presenza di un dielettrico fondamentale per la funzionalit della tecnologia, ed

assolve vari scopi:

permette il controllo della localizzazione della scintilla;

fornisce ioni per la generazione della scarica;

rimuove gli sfridi di lavorazione;

raffredda elettrodo e pezzo.

Perch la tecnologia possa funzionare correttamente, necessario il controllo delle

caratteristiche delle scintille. Infatti la scarica non generata in maniera continua, ma

consiste in una successione di micro-scariche prodotte da appositi dispositivi elettronici in

grado di generare treni di impulsi controllati. I principali parametri elettrici controllati sono:

tensione d'innesco; tipicamente alcune centinaia di volt.

polarit; normalmente elettrodo positivo e pezzo negativo.

corrente massima della scintilla; compresa tra 1 e 500 ampere.

durata della scintilla; compresa tra 1 micro-secondo e 2 milli-secondi.

pausa tra una scintilla e la successiva, compresa tra 1 e 30 micro-secondi.

Principio fisico

L'elettroerosione lavora sulla capacit termomeccanica delle scariche elettriche di erodere

i materiali.

L'azione erosiva delle scariche si pu dividere in fasi:

Applicazione tra elettrodo e pezzo di una forte tensione. In questa fase si crea un forte

campo elettrico, che massimo tra i due punti a minor distanza relativa (a minor distanza

elettrodo/pezzo).

Rottura del dielettrico e apertura di un canale di scarica. In questa fase il forte campo

elettrico accelera alcuni elettroni del pezzo che attraversano il dielettrico, questo passaggio

genera un effetto valanga che rompe l'isolamento del dielettrico proprio in corrispondenza

del punto dove il campo elettrico pi elevato. Si crea cos un canale a bassa resistenza

dove la corrente elettrica pu passare.

Allargamento del canale di scarica e fusione del materiale. L'urto degli elettroni

accelerati con le molecole di dielettrico, genera ulteriori elettroni liberi e ioni positivi che

fungono da portatori di carica e vengono accelerati dal campo elettrico; conseguentemente

si crea un canale di plasma ad altissima temperatura (migliaia di gradi) in grado di

condurre molta corrente elettrica. Con il persistere della corrente di scarica, il canale tende

ad allargarsi intorno al punto iniziale. Le aree dell'elettrodo e del pezzo a diretto contatto

con il canale di plasma, sottoposte al bombardamento dei portatori di carica e alle alte

temperature del canale, si fondono, creando dei piccoli crateri di materiale fuso.

Interruzione della scarica e implosione del canale di scarica. Interrompendo la

corrente, il canale di plasma, non pi alimentato da fonti di energia esterne, implode.

Espulsione del materiale dal cratere. Venendo improvvisamente a mancare la pressione

sulla superficie del cratere, il materiale fuso viene risucchiato fuori, lasciando il cratere

vuoto. Il materiale fuoriuscito si raffredda, solidificandosi in minuscole palline (sfridi).

Applicazioni

L'elettroerosione si pu dividere in sottotipi a seconda dell'applicazione:

elettroerosione a tuffo; in questa applicazione la lavorazione ha come scopo principale

lavorare il pezzo facendogli assumere una forma complementare rispetto all'elettrodo.

Il ciclo di lavorazione va' diviso in due fasi:

creazione di un elettrodo di forma 'negativa' rispetto alla forma della lavorazione che si

vuole ottenere;

elettroerosione del pezzo con l'elettrodo precedentemente creato, ottenendo cos in

'positivo' la forma voluta.

elettroerosione a filo; in questa applicazione, un filo conduttore teso usato come

elettrodo per tagliare o profilare il pezzo da lavorare.

Elettrodi

Per la lavorazione "a tuffo" bisogna cercare un materiale che:

resista alle scariche;

sia facilmente lavorabile;

sia di costi contenuti.

L'esperienza ha portato alla diffusione di due tipi di materiale: la grafite e il rame.

La grafite resiste bene alle scariche (per via dell'alto punto di fusione),

relativamente facile da lavorare e costa poco. Di contro, la grafite durante la

lavorazione di parti sottili (alette, nervature, ecc..) tende a scheggiarsi, mentre gli

spigoli tendono ad arrotondarsi, inoltre le scariche tendono a rovinarne la superficie,

impedendo di realizzare superfici ben finite (cio con bassa rugosit). Inoltre, la

lavorazione della grafite genera un pulviscolo che, se non viene opportunamente

schermato e abbattuto, pu insinuarsi negli organi in movimento della macchina

utensile (in genere le guide) e causarne il rapido deterioramento.

Anche il rame resiste abbastanza bene alle scariche (la sua alta conducibilit

termica tende a dissipare il calore delle scariche), si pu lavorare molto facilmente

(permettendo di realizzare particolari estremamente fini) e le scariche rovinano

poco la sua superficie, permettendo lavorazioni particolarmente rifinite (in qualche

caso sino alla lucidatura). Di contro, il rame non resiste altrettanto bene con alte

correnti di scarica (tipiche della lavorazione di sgrossatura) e ovviamente un

materiale costoso.

Quando possibile, si consiglia cos di realizzare due elettrodi: un elettrodo di grafite

per le lavorazioni di "sgrossatura" e un elettrodo in rame per la lavorazione di

"finitura".

Potrebbero piacerti anche

- Tesi ElettroerosioneDocumento56 pagineTesi Elettroerosionesikog75150Nessuna valutazione finora

- Elettrotecnica | Passo dopo passo: Fondamenti, componenti & circuiti spiegati per principiantiDa EverandElettrotecnica | Passo dopo passo: Fondamenti, componenti & circuiti spiegati per principiantiNessuna valutazione finora

- Saldatura Taglio Elettroerosione PDFDocumento88 pagineSaldatura Taglio Elettroerosione PDFFilippo PanicoNessuna valutazione finora

- Domini di resistenza in pressoflessione deviata per sezioni in c.a.: procedura parametrica per il tracciamento e confronti con formulazioni semplificateDa EverandDomini di resistenza in pressoflessione deviata per sezioni in c.a.: procedura parametrica per il tracciamento e confronti con formulazioni semplificateNessuna valutazione finora

- Saldatura di circuiti elettronici: Guida per principianti e +Da EverandSaldatura di circuiti elettronici: Guida per principianti e +Nessuna valutazione finora

- T - V - 32 - Lavorazioni Con Metodi Non TradizionaliDocumento40 pagineT - V - 32 - Lavorazioni Con Metodi Non Tradizionalizak rayNessuna valutazione finora

- Imparare L'elettronica Partendo Da ZeroDocumento16 pagineImparare L'elettronica Partendo Da ZeroChristianNessuna valutazione finora

- Principi Di Protezione CatodicaDocumento7 paginePrincipi Di Protezione CatodicaSamuele FasciaNessuna valutazione finora

- Lavorazioni Non ConvenzionaliDocumento51 pagineLavorazioni Non Convenzionaliman88gioNessuna valutazione finora

- Designazione AcciaiDocumento78 pagineDesignazione AcciairocarlvodNessuna valutazione finora

- Commentario delle nuove norme tecniche per le costruzioniDa EverandCommentario delle nuove norme tecniche per le costruzioniValutazione: 5 su 5 stelle5/5 (1)

- Fisica Facile: Con semplicità alla scoperta dei fenomeni più comuniDa EverandFisica Facile: Con semplicità alla scoperta dei fenomeni più comuniNessuna valutazione finora

- Caratteristiche AcciaiDocumento2 pagineCaratteristiche Acciaianon_314413651Nessuna valutazione finora

- Acciai DesignazioneDocumento23 pagineAcciai DesignazioneDonato PaglionicoNessuna valutazione finora

- Saldatura Degli Acciai Resistenti Contro Lusura - 2014!12!23Documento2 pagineSaldatura Degli Acciai Resistenti Contro Lusura - 2014!12!23StefanoMarilungoNessuna valutazione finora

- 2 - I Difetti ReticolariDocumento9 pagine2 - I Difetti ReticolariAntonio0% (1)

- Lez 3 Le Unioni Bullonate e SaldateDocumento41 pagineLez 3 Le Unioni Bullonate e SaldateAnonymous tmRaHhNessuna valutazione finora

- La relatività da Lorentz a Einstein.: Una guida per principianti, perplessi e scienziati sperimentali.Da EverandLa relatività da Lorentz a Einstein.: Una guida per principianti, perplessi e scienziati sperimentali.Nessuna valutazione finora

- Saldatura MIG MAGDocumento5 pagineSaldatura MIG MAGdavidemol100% (1)

- Armi - Costruire Un Razzo AmatorialeDocumento5 pagineArmi - Costruire Un Razzo AmatorialemimmopiottanacifraNessuna valutazione finora

- Macchine in CCDocumento47 pagineMacchine in CCProf. Nicola BeltraniNessuna valutazione finora

- Arduino Passo dopo passo: Il manuale pratico per principianti con basi su hardware, software, programmazione e progetti fai da teDa EverandArduino Passo dopo passo: Il manuale pratico per principianti con basi su hardware, software, programmazione e progetti fai da teNessuna valutazione finora

- Teoria Saldature Con EserciziDocumento24 pagineTeoria Saldature Con EserciziHernan MarianiNessuna valutazione finora

- Stampa 3D - Guida passo dopo passo: La guida pratica per principianti e utenti!Da EverandStampa 3D - Guida passo dopo passo: La guida pratica per principianti e utenti!Nessuna valutazione finora

- Appunti Acciaio GhersiDocumento51 pagineAppunti Acciaio GhersiDonato PaglionicoNessuna valutazione finora

- 02 - Struttura e Proprietà Dei MetalliDocumento36 pagine02 - Struttura e Proprietà Dei MetalliMako SkyNessuna valutazione finora

- 90v99001011 Guida Metano ItDocumento34 pagine90v99001011 Guida Metano ItGiuseppe RossiNessuna valutazione finora

- 69775-Legno - Proprietà Fisico-Meccaniche PDFDocumento53 pagine69775-Legno - Proprietà Fisico-Meccaniche PDFgiorgioviNessuna valutazione finora

- Elasticita 22Documento7 pagineElasticita 22vaffanculo987Nessuna valutazione finora

- La Saldatura PDFDocumento28 pagineLa Saldatura PDFFabio IannoneNessuna valutazione finora

- Climatizzazione di edifici con pompe di calore geotermiche. Analisi termodinamica ed economicaDa EverandClimatizzazione di edifici con pompe di calore geotermiche. Analisi termodinamica ed economicaValutazione: 4 su 5 stelle4/5 (1)

- Tornio ParalleloDocumento25 pagineTornio ParallelovitroNessuna valutazione finora

- ZincaturaDocumento22 pagineZincaturaclaudiawowNessuna valutazione finora

- Meccanica Applicata Alle MacchineDocumento36 pagineMeccanica Applicata Alle MacchinedaniloNessuna valutazione finora

- Corrosione e Protezione Dei Materiali Metallici Cap 13 PDFDocumento23 pagineCorrosione e Protezione Dei Materiali Metallici Cap 13 PDFAngeloNessuna valutazione finora

- Manual e Sal Datura 1Documento46 pagineManual e Sal Datura 1davide_benedettiNessuna valutazione finora

- Saldatura MIG MAGDocumento29 pagineSaldatura MIG MAGdante.3dNessuna valutazione finora

- Scopri i segreti di 40 carriere di Successo - volume IIDa EverandScopri i segreti di 40 carriere di Successo - volume IINessuna valutazione finora

- Progettazione CAD: La guida completa per principiantiDa EverandProgettazione CAD: La guida completa per principiantiNessuna valutazione finora

- Brochure Legno LAMELLARE Tipologie UnioniDocumento32 pagineBrochure Legno LAMELLARE Tipologie Unionicinzia balcaiciNessuna valutazione finora

- Funzionamento Climatizzatori PortatiliDocumento32 pagineFunzionamento Climatizzatori PortatiliveneziaasdfNessuna valutazione finora

- Saldature, Tig, MigDocumento33 pagineSaldature, Tig, Migmarco mazzolaNessuna valutazione finora

- L'Equazione di Majorana - Steampunk Zeidos volume settimoDa EverandL'Equazione di Majorana - Steampunk Zeidos volume settimoNessuna valutazione finora

- Diagramma FeC Parte 2 TTT CCTDocumento18 pagineDiagramma FeC Parte 2 TTT CCTrenato.locascioNessuna valutazione finora

- Modellazione Fem e Analisi Dinamica Di Un Generatore EolicoDocumento148 pagineModellazione Fem e Analisi Dinamica Di Un Generatore Eolicofrank_the_bangNessuna valutazione finora

- La Zincatura A CaldoDocumento38 pagineLa Zincatura A Caldoemanuelebucci0% (1)

- CORSO CLIL CreditsDocumento32 pagineCORSO CLIL CreditsFadetwoNessuna valutazione finora

- GlifoDocumento5 pagineGlifoFadetwoNessuna valutazione finora

- Effetto FotoelettricoDocumento4 pagineEffetto FotoelettricoFadetwoNessuna valutazione finora

- Vegan Starter Kit PDFDocumento84 pagineVegan Starter Kit PDFanna4eyeNessuna valutazione finora

- Le Funzioni LogicheDocumento20 pagineLe Funzioni LogicheFadetwoNessuna valutazione finora

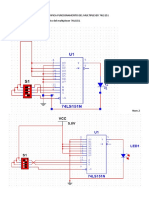

- PLC e Automazione IndustrialeDocumento17 paginePLC e Automazione IndustrialeFadetwoNessuna valutazione finora

- Novita PlaDocumento19 pagineNovita PlaFadetwoNessuna valutazione finora

- Definizione Di MoleDocumento1 paginaDefinizione Di MoleFadetwoNessuna valutazione finora

- Scala Dei PotenzialiDocumento6 pagineScala Dei PotenzialiFadetwoNessuna valutazione finora

- Schema Della Procedura Di Controllo LPIDocumento4 pagineSchema Della Procedura Di Controllo LPIFadetwoNessuna valutazione finora

- Trattamenti Galvanici - Ossidazione Anodica o Anodizzazione AlluminioDocumento5 pagineTrattamenti Galvanici - Ossidazione Anodica o Anodizzazione AlluminioFadetwoNessuna valutazione finora

- FresaturaDocumento3 pagineFresaturaLNessuna valutazione finora

- Giunto CardanicoDocumento1 paginaGiunto CardanicoFadetwoNessuna valutazione finora

- CNCDocumento3 pagineCNCFadetwoNessuna valutazione finora

- Disegni StirlingDocumento2 pagineDisegni StirlingFadetwoNessuna valutazione finora

- Norma CEI 64 8 Ed 12 Cap 37Documento35 pagineNorma CEI 64 8 Ed 12 Cap 37Roberto_Enriqu_1386Nessuna valutazione finora

- Manuale Multivox TECNICODocumento34 pagineManuale Multivox TECNICOAlex SpizNessuna valutazione finora

- RDL 4 2 Elettronica Viali Conti SilvestriniDocumento4 pagineRDL 4 2 Elettronica Viali Conti Silvestrinileonardo contiNessuna valutazione finora

- Cei 4Documento74 pagineCei 4fiore1947Nessuna valutazione finora