Il 0% ha trovato utile questo documento (0 voti)

80 visualizzazioni10 pagine3-Acciai Inox e Speciali

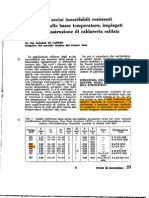

Il documento descrive diversi tipi di acciai inossidabili, inclusi acciai martensitici, ferritici e austenitici. Vengono discusse le loro composizioni chimiche, strutture, proprietà e trattamenti termici. Inoltre, vengono forniti grafici sulle proprietà a diverse temperature.

Caricato da

nome.cognomenumCopyright

© © All Rights Reserved

Per noi i diritti sui contenuti sono una cosa seria. Se sospetti che questo contenuto sia tuo, rivendicalo qui.

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

Il 0% ha trovato utile questo documento (0 voti)

80 visualizzazioni10 pagine3-Acciai Inox e Speciali

Il documento descrive diversi tipi di acciai inossidabili, inclusi acciai martensitici, ferritici e austenitici. Vengono discusse le loro composizioni chimiche, strutture, proprietà e trattamenti termici. Inoltre, vengono forniti grafici sulle proprietà a diverse temperature.

Caricato da

nome.cognomenumCopyright

© © All Rights Reserved

Per noi i diritti sui contenuti sono una cosa seria. Se sospetti che questo contenuto sia tuo, rivendicalo qui.

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd