Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Corso Di Tecnologia Meccanica - Mod.3.3 Deformazione Plastica

Caricato da

Biagio Lissandrello0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

28 visualizzazioni36 pagineTitolo originale

Corso di Tecnologia Meccanica - Mod.3.3 Deformazione plastica

Copyright

© © All Rights Reserved

Formati disponibili

PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

28 visualizzazioni36 pagineCorso Di Tecnologia Meccanica - Mod.3.3 Deformazione Plastica

Caricato da

Biagio LissandrelloCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 36

Corso di Tecnologia

Meccanica

Modulo 3.3

Deformazione plastica

LIUC - Ingegneria Gestionale 1

Estrusione

LIUC - Ingegneria Gestionale 2

Processo di estrusione

Consiste nel processo di compressione di un massello

cilindrico di materiale a temperatura ambiente

(estrusione a freddo) o riscaldato (estrusione a caldo)

mediante una pressa orizzontale così da farlo fluire

attraverso un foro (matrice) avente sezione uguale al

semilavorato che si desidera ottenere

Metodi di estrusione

Diretta: quando è il massello, spinto dal pistone, a muoversi

rispetto al contenitore

Inversa: quando è è la matrice a muoversi rispetto al massello di

materiale.

LIUC - Ingegneria Gestionale 3

Processo di estrusione

LIUC - Ingegneria Gestionale 4

LIUC - Ingegneria Gestionale 5

LIUC - Ingegneria Gestionale 6

Ambiti applicativi

E un processo per leghe di acciaio, leghe di

alluminio, ottone

Consente di ottenere profili anche complessi e di

lunghezza indefinita

Macchine

Presse meccaniche: con sistema biella-manovella,

consentono alte velocità di estrusione

Presse idrauliche: con sistema cilindro-pistone,

consentono oggi anch’esse elevate velocità e

pressioni più uniformi

LIUC - Ingegneria Gestionale 7

LIUC - Ingegneria Gestionale 8

LIUC - Ingegneria Gestionale 9

LIUC - Ingegneria Gestionale 10

Estrusione a caldo

E’ adatto per materiali con una certa resistenza alla

deformazione quali acciai, ottoni e leghe di alluminio

Richiede minori forze di deformazione ma è soggetto ad

altri problemi quali:

l’ossidazione della superficie del pezzo che è risolubile

utilizzando un bastone di diametro inferiore al cilindro così che

l’ossido aderisca a quest’ultimo e vi rimanga

e la lubrificazione per via della temperatura:

Leghe di alluminio 400-500 °C

Acciai 900-1300 °C

Leghe di rame 650-1000°C

In tal caso si può utilizzare vetro come lubrificante per materiali

ferrosi, grafite per i non ferrosi

LIUC - Ingegneria Gestionale 11

LIUC - Ingegneria Gestionale 12

Estrusione a freddo

È adatto per materiali con bassa

resistenza alla deformazione come leghe

di stagno e piombo

Il processo a freddo consente di ottenere:

Miglioricaratteristiche meccaniche

Migliore finitura superficiale

Migliore precisione dimensionale

LIUC - Ingegneria Gestionale 13

Rapporto di estrusione

Si definisce rapporto di estrusione il rapporto

ρ = S 0 / Sf

ove

S0 è la sezione iniziale del massello

Sf è la sezione finale dell' estruso

Il massello proviene da un processo di fonderia e, nel caso, può

essere possibile ottenere pià profilati contemporaneamente

LIUC - Ingegneria Gestionale 14

Matrice a più fori

LIUC - Ingegneria Gestionale 15

Matrici di estrusione

Lo stato di deformazione è complesso, specie in

prossimità della matrice per i bruschi cambi di direzione

del materiale

La matrice è l’elemento più importante del processo di

estrusione

Realizzata con acciai lavorati a caldo o con carburi

sinterizzati

E’ composta da due parti:

Sezione conica di imbocco

Sezione cilindrica di calibratura

È fondamentale la relazione tra angolo di apertura della

matrice ed angolo di scorrimento del materiale per

evitare angoli “morti” nel contenitore

LIUC - Ingegneria Gestionale 16

Angolo di apertura e di scorrimento

LIUC - Ingegneria Gestionale 17

Forza di estrusione

La forza di estrusione necessaria ha due componenti:

Operare la deformazione

Vincere gli attriti

Andamento della forza

E’ diversa tra estruzione diretta ed estrusione inversa

Diventa elevatissima in concomitanza della fine del processo a

causa del complicarsi del flusso di materiale

In generale l’estrusione diretta richiede macchine più

grandi ma il pistone per l’estrusione inversa è più

costoso

La temperatura influenza grandemente la forza di

estrusione

LIUC - Ingegneria Gestionale 18

Andamento della forza di

estrusione

Estrusione diretta Estrusione inversa

La forza è massima La forza è massima

all’inizio per la all’inizio per via del

sovrapposizione delle forze processo di deformazione

di attrito e di deformazione La componente di attrito ha

Si riduce con il progredire un valore costante e

del processo al decrescere minimo non essendoci

della forza di attrito moto tra massello e

Torna a crescere alla fine contenitore

in concomitanza della La forza aumenta alla fine

formazione di angoli morti per le stesse ragioni già

nel massello viste

LIUC - Ingegneria Gestionale 19

Processo di estrusione

LIUC - Ingegneria Gestionale 20

Forza di estrusione

La forza necessaria per estrudere un

materiale è quindi variabile in funzione di.

Metodo di estrusione utilizzato

Angolo di apertura della matrice

Deformazioni interne del materiale

Temperatura a cui avviene il processo

LIUC - Ingegneria Gestionale 21

Calcolo della forza di estrusione

La forza necessaria per estrudere un materiale è

esprimibile con la seguente espressione:

Ftot = Fdef + F 1att + F 2 att + F 3att + F 1dis + F 2 dis

ove

Fdef = forza per deformare il materiale

F1att = forza di attrito tra massello contenitore

F2att = forza di attrito tra piani interni del massello

F3att = forza di attrito tra materiale e matrice

F1dis = distorsione del materiale da cilindro a cono

F2dis = distorsione del materiale da cono a cilindro

LIUC - Ingegneria Gestionale 22

Calcolo della forza di estrusione

Formula pratica per il calcolo della forza di

estrusione necessaria:

Ftot = Fdef / η = S 0 ⋅ σ 0 ⋅ ln( S 0 / Sf ) / η

ove :

η rendimento di deformazione pari a 0,5 - 0,8

σ 0 è il flow stress del materiale

LIUC - Ingegneria Gestionale 23

Matrice di estrusione

Il foro presenta un collare

calibrato con duplice

funzione:

Rifinire e stabilizzare la

superficie del profilato

Evitare la rapida usura

della matrice

Il collare non deve essere

eccessivamente esteso

per non creare troppo

attrito

LIUC - Ingegneria Gestionale 24

Distribuzione delle tensioni

LIUC - Ingegneria Gestionale 25

Difetti di estrusione

Occorre evitare che gli attriti sulle diverse sezioni del

profilato possano innescare tensioni e deformazioni a

causa di diverse velocità di efflusso

A tal fine è opportuno dimensionare diversamente le

lunghezze del colare in funzione della sezione

interessata

LIUC - Ingegneria Gestionale 26

Estrusione di tubi

L’estrusione è un processo utilizzato

anche per la produzione di tubi, partendo:

Da un forato utilizzando l’estrusione diretta

Da un pieno utilizzando l’estrusione inversa

ed ottenendo un estruso “a bicchiere”

LIUC - Ingegneria Gestionale 27

Estrusione da forato

Il forato viene inserito nel

contenitore ove il pistone

è munito di mandrino con

diametro pari al diametro

interno del tubo da

ottenere

Il materiale deve fluire tra

la matrice ed il mandrino

ottenendo il profilo

richiesto

LIUC - Ingegneria Gestionale 28

Estrusione da pieno

Il pistone estrude “a

bicchiere” il massello

cilindrico

Il tappo viene tolto e

sostituito da una

matrice con il

diametro richiesto

LIUC - Ingegneria Gestionale 29

Estrusione da pieno

LIUC - Ingegneria Gestionale 30

Estrusione idrostatica

La forza viene esercitata da un fluido ad alta pressione che,

evitando il contatto massello-contenitore, evita le resistenze di attrito

La forza necessaria risulta simile a quella del processo inverso

Come fluido sono utilizzabili i lubrificanti del processo di estrusione

tradizionale come sostanze vetrose che fondono a contatto con il

massello a T° di circa 1200°C

Problemi:

Preparazione del contenitore per renderlo ermetico al fluido

Lo stesso dicasi per le fasi di apertura-chiusura del contenitore

Una soluzione intermedia è il processo Hydrafilm ovvero apponendo

il lubrificante sul solo massello ed utilizzando un impianto normale

LIUC - Ingegneria Gestionale 31

Estrusione idrostatica

LIUC - Ingegneria Gestionale 32

Estrusione per urto

Per la realizzazione a freddo di tubetti e

contenitori di stagno o alluminio

Circa il 90% del lavoro di deformazione speso si

trasforma in calore che rimane nel pezzo

Per l’estrusione di acciaio si procede con il

riscaldamento del massello utilizzando presse

molto veloci

Le dimensioni massime consentite sono

lunghezze di circa 250 mm e larghezze da 10 a

100 mm

LIUC - Ingegneria Gestionale 33

Estrusione per urto

LIUC - Ingegneria Gestionale 34

Estrusione per urto

LIUC - Ingegneria Gestionale 35

Ricalcatura

LIUC - Ingegneria Gestionale 36

Potrebbero piacerti anche

- Saldatura di circuiti elettronici: Guida per principianti e +Da EverandSaldatura di circuiti elettronici: Guida per principianti e +Nessuna valutazione finora

- Calcolo Estrusione TrafilaturaDocumento32 pagineCalcolo Estrusione TrafilaturaAnonymous zxFhXenNessuna valutazione finora

- Domini di resistenza in pressoflessione deviata per sezioni in c.a.: procedura parametrica per il tracciamento e confronti con formulazioni semplificateDa EverandDomini di resistenza in pressoflessione deviata per sezioni in c.a.: procedura parametrica per il tracciamento e confronti con formulazioni semplificateNessuna valutazione finora

- Corso Di Tecnologia Meccanica - Mod.3.8 Deformazione PlasticaDocumento68 pagineCorso Di Tecnologia Meccanica - Mod.3.8 Deformazione PlasticaSaretta Saretta100% (1)

- Esercizi di fisica per licei: fluidodinamica e termodinamicaDa EverandEsercizi di fisica per licei: fluidodinamica e termodinamicaNessuna valutazione finora

- Corso Di Tecnologia Meccanica - Mod.2.1 FonderiaDocumento78 pagineCorso Di Tecnologia Meccanica - Mod.2.1 FonderiaKarim MoussaNessuna valutazione finora

- Dispensa Estrusione Prof-TricaricoDocumento7 pagineDispensa Estrusione Prof-TricaricoManlioNessuna valutazione finora

- Deformazione Plastica - ForgiaturaDocumento30 pagineDeformazione Plastica - ForgiaturaGianluca SantagataNessuna valutazione finora

- EstrusioneTrafilatura PDFDocumento32 pagineEstrusioneTrafilatura PDFAlessandro MuragliaNessuna valutazione finora

- 4 Deformazioni PlasticheDocumento44 pagine4 Deformazioni PlasticheBULGARELLILEONARDONessuna valutazione finora

- Lavorazioni Per Deformazione PlasticaDocumento25 pagineLavorazioni Per Deformazione Plasticaf.vaselli2Nessuna valutazione finora

- IF e HYDRODocumento13 pagineIF e HYDROman88gioNessuna valutazione finora

- Lavorazioni Per Deformazione PlasticaDocumento12 pagineLavorazioni Per Deformazione PlasticaGabrieleSponzielloNessuna valutazione finora

- Lavorazione Di Estrusione, Trafilatura e Laminazione (Calabrò)Documento17 pagineLavorazione Di Estrusione, Trafilatura e Laminazione (Calabrò)antonio.calabro001Nessuna valutazione finora

- Capitolo 10 - Tubazioni - M. Leopardi - Costruzioni Idrauliche - Università de L'AquilaDocumento50 pagineCapitolo 10 - Tubazioni - M. Leopardi - Costruzioni Idrauliche - Università de L'AquiladarioworksNessuna valutazione finora

- Dispense 2010 Materiali MetalliciDocumento219 pagineDispense 2010 Materiali MetalliciAlessandroAbateNessuna valutazione finora

- Lavorazioni Deformazione PlasticaDocumento29 pagineLavorazioni Deformazione PlasticaRita PolentaNessuna valutazione finora

- Tecnologia Meccanica - 3.01 Deformazione PlasticaDocumento283 pagineTecnologia Meccanica - 3.01 Deformazione PlasticariccardoNessuna valutazione finora

- FonderiaDocumento105 pagineFonderiaFred Duarte CaldeiraNessuna valutazione finora

- Tesina Estrusione 1 PDFDocumento64 pagineTesina Estrusione 1 PDFBiancaNessuna valutazione finora

- Usura Tecnologia MeccanicaDocumento31 pagineUsura Tecnologia MeccanicaAndrea TundoNessuna valutazione finora

- Lavorazioni Per Deformazione PlasticaDocumento43 pagineLavorazioni Per Deformazione PlasticaGiuseppe GentileNessuna valutazione finora

- Come Si Costruiscono I Pali - Art - Pali - FsDocumento2 pagineCome Si Costruiscono I Pali - Art - Pali - FsmichelerougeNessuna valutazione finora

- Schimbator de Caldura VAREMDocumento16 pagineSchimbator de Caldura VAREMMaurice LachaudNessuna valutazione finora

- Retti Fica TuraDocumento58 pagineRetti Fica TuraLorenzo MercurialiNessuna valutazione finora

- Fonderia - Solidificazione (POLIMI, Meccanica)Documento26 pagineFonderia - Solidificazione (POLIMI, Meccanica)AndreaNessuna valutazione finora

- FonderiaDocumento167 pagineFonderiaLuca OttavianiNessuna valutazione finora

- Dimensionamento Di Uno Stampo Di PressocolataDocumento38 pagineDimensionamento Di Uno Stampo Di PressocolatapincoNessuna valutazione finora

- Fondamenti Della Colata Dei MetalliDocumento17 pagineFondamenti Della Colata Dei MetalliDomenico TatangeloNessuna valutazione finora

- D - Fonderia - Processi - Forma PermanenteDocumento20 pagineD - Fonderia - Processi - Forma PermanenteGabriele GalassoNessuna valutazione finora

- Tecnologie Speciali WaterjetDocumento32 pagineTecnologie Speciali WaterjetscascsNessuna valutazione finora

- Lavorazione Delle Lamiere PDFDocumento36 pagineLavorazione Delle Lamiere PDFtamasradu100% (1)

- Manual e Sal Datura 1Documento46 pagineManual e Sal Datura 1davide_benedettiNessuna valutazione finora

- Laminazione - Lez. 11Documento31 pagineLaminazione - Lez. 11Anonymous f3iGLjxNessuna valutazione finora

- PDF 3Documento10 paginePDF 3Sofia BertoliniNessuna valutazione finora

- Riassunto Finale TMDocumento14 pagineRiassunto Finale TMi.cala1Nessuna valutazione finora

- Lavorazioni Plastiche - 3Documento8 pagineLavorazioni Plastiche - 3EnricoPietra100% (1)

- 12 - Deformazione Plastica - Laminazione - Estrusione e Trafilatura PDFDocumento48 pagine12 - Deformazione Plastica - Laminazione - Estrusione e Trafilatura PDFFabio MoramarcoNessuna valutazione finora

- Cementazione A Bassa PressioneDocumento12 pagineCementazione A Bassa Pressionemp87_ingNessuna valutazione finora

- Sol Esericzi e Domande 2Documento102 pagineSol Esericzi e Domande 2inri gjinajNessuna valutazione finora

- Tarabori - Yankee - MonolucidoDocumento21 pagineTarabori - Yankee - MonolucidoDomenico SpinaNessuna valutazione finora

- Tecnica01 Appunti Acciaio 2 Di 3Documento26 pagineTecnica01 Appunti Acciaio 2 Di 3Willi WonkaNessuna valutazione finora

- Tecnologie MeccanicheDocumento7 pagineTecnologie MeccanicheRatibor ShevchenkoNessuna valutazione finora

- 11 - Deformazione Plastica - Forgiatura PDFDocumento33 pagine11 - Deformazione Plastica - Forgiatura PDFFabio MoramarcoNessuna valutazione finora

- Micropali Prefabbricati in Cemento Armato CentrifugatoDocumento49 pagineMicropali Prefabbricati in Cemento Armato CentrifugatoluciacalegariNessuna valutazione finora

- ROTOMOLDEODocumento8 pagineROTOMOLDEOJuan AlvarezNessuna valutazione finora

- N 9&10-15 UTI-Materiali Per CondotteDocumento102 pagineN 9&10-15 UTI-Materiali Per CondottemariaNessuna valutazione finora

- Fabbricazione Per FusioneDocumento38 pagineFabbricazione Per FusioneFrancesco TrevisanNessuna valutazione finora

- Esercitazione FonderiaDocumento22 pagineEsercitazione FonderiagranpashuNessuna valutazione finora

- Hi BondDocumento28 pagineHi BondVlad StrajanNessuna valutazione finora

- Capitolo11 TM2Documento31 pagineCapitolo11 TM2NNessuna valutazione finora

- 11-Lavorazioni Per Deformazione Plastica PDFDocumento45 pagine11-Lavorazioni Per Deformazione Plastica PDFAnna Laura PNessuna valutazione finora

- 6 Depliant Solaio A Pannelli AlveolariDocumento48 pagine6 Depliant Solaio A Pannelli Alveolari99violetNessuna valutazione finora

- Wit-Pe 500Documento2 pagineWit-Pe 500gifantaNessuna valutazione finora

- I Trattamenti Termici IndustrialiDocumento6 pagineI Trattamenti Termici IndustrialitazzorroNessuna valutazione finora

- Guida Alla Classe Di Consistenza Del CalcestruzzoDocumento16 pagineGuida Alla Classe Di Consistenza Del CalcestruzzoivancavNessuna valutazione finora

- Stampaggio LamieraDocumento28 pagineStampaggio LamieraEnrico BoeriNessuna valutazione finora

- Metallurgia Della SaldaturaDocumento19 pagineMetallurgia Della Saldaturayuhanda44Nessuna valutazione finora

- Lavorazioni Al Tornio - SlideDocumento19 pagineLavorazioni Al Tornio - SlidegiuliobomberNessuna valutazione finora

- Tabelle TolleranzeDocumento4 pagineTabelle TolleranzeBiagio LissandrelloNessuna valutazione finora

- Tesi Calibrazione e Validazione Di Un Modello Di Combustione Predittivo Per Un Motore Diesel Heavy DutyDocumento125 pagineTesi Calibrazione e Validazione Di Un Modello Di Combustione Predittivo Per Un Motore Diesel Heavy DutyBiagio LissandrelloNessuna valutazione finora

- Tabella Pressioni Cuscinetti Di StrisciamentoDocumento1 paginaTabella Pressioni Cuscinetti Di StrisciamentoBiagio LissandrelloNessuna valutazione finora

- Tabelle Tolleranze Dimensionali Generali (Da UNI EN 22768-1)Documento1 paginaTabelle Tolleranze Dimensionali Generali (Da UNI EN 22768-1)Marco LolliNessuna valutazione finora

- Tesi Indagini Fluidodinamiche Sperimentali Su Teste Per Motori A Benzina Dotate Di SistemiDocumento203 pagineTesi Indagini Fluidodinamiche Sperimentali Su Teste Per Motori A Benzina Dotate Di SistemiBiagio LissandrelloNessuna valutazione finora

- Tesi Analisi Termodiamica Di Cicli Per Motori Ad Accensione Comandate Con Sovralimentazione DinamicaDocumento49 pagineTesi Analisi Termodiamica Di Cicli Per Motori Ad Accensione Comandate Con Sovralimentazione DinamicaBiagio LissandrelloNessuna valutazione finora

- Tesi Analisi Dell'effetto Del Moto Di Swirl Sul Miscelamento Dell'idrogeno Con L'aria in Un Motore A Combustione InternaDocumento110 pagineTesi Analisi Dell'effetto Del Moto Di Swirl Sul Miscelamento Dell'idrogeno Con L'aria in Un Motore A Combustione InternaBiagio LissandrelloNessuna valutazione finora

- Tesi Confronto Tra Diverse Metodologie Di Valutazione Del Grado Di Swirl in Un Bruciatore CoassialeDocumento161 pagineTesi Confronto Tra Diverse Metodologie Di Valutazione Del Grado Di Swirl in Un Bruciatore CoassialeBiagio LissandrelloNessuna valutazione finora

- Gli Utensili Per Le Lavorazioni MeccanicheDocumento18 pagineGli Utensili Per Le Lavorazioni MeccanicheBiagio LissandrelloNessuna valutazione finora

- Tecnologie Di Saldatura - My LIUCDocumento46 pagineTecnologie Di Saldatura - My LIUCBiagio LissandrelloNessuna valutazione finora

- Corso Di Tecnologia Meccanica - Mod.6.1 Cicli Di LavorazioneDocumento76 pagineCorso Di Tecnologia Meccanica - Mod.6.1 Cicli Di LavorazioneBiagio LissandrelloNessuna valutazione finora

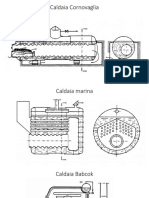

- CaldaieDocumento8 pagineCaldaieBiagio LissandrelloNessuna valutazione finora

- 03-Tecnologia Meccanica - 05.01 TolleranzeDocumento41 pagine03-Tecnologia Meccanica - 05.01 Tolleranzewilderness_666Nessuna valutazione finora

- TurbineDocumento12 pagineTurbineBiagio LissandrelloNessuna valutazione finora

- Corso Di Tecnologia Meccanica - Mod.5.1 Saldatura Ed IncollaggioDocumento46 pagineCorso Di Tecnologia Meccanica - Mod.5.1 Saldatura Ed IncollaggioBiagio LissandrelloNessuna valutazione finora

- Corso Di Tecnologia Meccanica - Mod.3.7 Deformazione PlasticaDocumento46 pagineCorso Di Tecnologia Meccanica - Mod.3.7 Deformazione PlasticaBiagio LissandrelloNessuna valutazione finora

- Metaverso: La guida visionaria per principianti per scoprire ed investire nelle Terre Virtuali, nei giochi nella blockchain, nell’arte digitale degli NFT e nelle affascinanti tecnologie del VRDa EverandMetaverso: La guida visionaria per principianti per scoprire ed investire nelle Terre Virtuali, nei giochi nella blockchain, nell’arte digitale degli NFT e nelle affascinanti tecnologie del VRValutazione: 5 su 5 stelle5/5 (8)

- Expert secrets: Come i migliori esperti e consulenti possono crescere onlineDa EverandExpert secrets: Come i migliori esperti e consulenti possono crescere onlineNessuna valutazione finora

- Autodesk Inventor | Passo dopo Passo: Progettazione CAD e Simulazione FEM con Autodesk Inventor per PrincipiantiDa EverandAutodesk Inventor | Passo dopo Passo: Progettazione CAD e Simulazione FEM con Autodesk Inventor per PrincipiantiNessuna valutazione finora

- Elettrotecnica Generale: Circuiti Elettrici in Regime StazionarioDa EverandElettrotecnica Generale: Circuiti Elettrici in Regime StazionarioNessuna valutazione finora

- Dal Cad al Web: Il Codice dell’Amministrazione Digitale per TuttiDa EverandDal Cad al Web: Il Codice dell’Amministrazione Digitale per TuttiNessuna valutazione finora

- Manuale d'uso per Networker: 7 Segreti per Sponsorizzare con SuccessoDa EverandManuale d'uso per Networker: 7 Segreti per Sponsorizzare con SuccessoNessuna valutazione finora

- Altro Evo, l'Album delle illustrazioni: Digital painting, sword and sorcery fantasy art bookDa EverandAltro Evo, l'Album delle illustrazioni: Digital painting, sword and sorcery fantasy art bookNessuna valutazione finora

- FreeCAD | passo dopo passo: Impara a creare oggetti in 3D, assemblaggi e disegni tecnici con FreeCADDa EverandFreeCAD | passo dopo passo: Impara a creare oggetti in 3D, assemblaggi e disegni tecnici con FreeCADNessuna valutazione finora

- Chimica Occulta: Indagine nella struttura occulta degli atomiDa EverandChimica Occulta: Indagine nella struttura occulta degli atomiNessuna valutazione finora

- Dotcom secrets: Il bestseller mondiale per fare business onlineDa EverandDotcom secrets: Il bestseller mondiale per fare business onlineNessuna valutazione finora

- Nuovo Esame per Esperto in Gestione dell'Energia - Settore Civile: Test e temi di esame svolti per sostenere l’esame di Esperto in Gestione dell’Energia del Settore CivileDa EverandNuovo Esame per Esperto in Gestione dell'Energia - Settore Civile: Test e temi di esame svolti per sostenere l’esame di Esperto in Gestione dell’Energia del Settore CivileNessuna valutazione finora

- Né vero né falso. Nella Rete il dubbio è inevitabile - Web nostrum 2Da EverandNé vero né falso. Nella Rete il dubbio è inevitabile - Web nostrum 2Nessuna valutazione finora

- Javascript: Un Manuale Per Imparare La Programmazione In JavascriptDa EverandJavascript: Un Manuale Per Imparare La Programmazione In JavascriptNessuna valutazione finora

- Vincere sui social: Come i grandi imprenditori costruiscono il loro business e la loro influenza e come puoi farlo anche tu!Da EverandVincere sui social: Come i grandi imprenditori costruiscono il loro business e la loro influenza e come puoi farlo anche tu!Nessuna valutazione finora

- SQL per principianti: imparate l'uso dei database Microsoft SQL Server, MySQL, PostgreSQL e OracleDa EverandSQL per principianti: imparate l'uso dei database Microsoft SQL Server, MySQL, PostgreSQL e OracleNessuna valutazione finora