Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Usura Tecnologia Meccanica

Caricato da

Andrea Tundo0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

247 visualizzazioni31 pagineusura unisalento tecnologia meccanica

Titolo originale

Usura tecnologia meccanica

Copyright

© © All Rights Reserved

Formati disponibili

PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentousura unisalento tecnologia meccanica

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

247 visualizzazioni31 pagineUsura Tecnologia Meccanica

Caricato da

Andrea Tundousura unisalento tecnologia meccanica

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 31

LUSURA

MISURAZIONE DELLUSURA DEGLI

UTENSILI

Linserto durante le lavorazioni per asportazione di truciolo soggetto a

sollecitazioni meccaniche e termiche che si manifestano come usura

progressiva e, talvolta, come collasso improvviso. Lusura rappresenta

lasportazione graduale di materiale dalla superficie dellinserto,

provocando unalterazione della forma e delle dimensioni dello stesso.

Lusura viene utilizzato come vincolo tecnologico delle lavorazioni per

asportazione di truciolo; difatti, raggiunto un determinato valore limite

dellusura, linserto viene sostituito affinch la sua forma alterata

dallusura non incida negativamente sulla qualit del pezzo lavorato.

Meccanismi principali di usura

Lusura il fenomeno per il quale avviene la perdita progressiva di

materiale dalla superficie di un solido, originata da cause meccaniche,

termiche, chimiche e abrasive interconnesse tra loro.

Lusura fenomeno superficiale che provoca un progressivo

decadimento delle prestazioni degli utensili oltre che una

dissipazione di energia per attrito.

Nelle lavorazioni per asportazione di truciolo, la principale causa di

usura lo strisciamento del materiale rimosso sulla superficie

dellutensile, che comporta lalterazione delle dimensioni del pezzo

lavorato e la degradazione delle caratteristiche superficiali.

Lusura degli utensili dovuta ad una serie di sollecitazioni sui taglienti,

risultato dellinterazione tra diversi fattori quali la geometria

dellutensile e del pezzo, la natura dei materiali a contatto e le

condizioni operative, in particolar modo i parametri di taglio utilizzati

per la specifica lavorazione.

Meccanismi principali di usura

Usura abrasiva: prodotta dalla presenza di particelle dure tra le due superfici di

scorrimento, che incidono il materiale pi tenero. Questo tipo di usura pu

avvenire per scalfitura, strappamento o erosione e pu essere ridotta per mezzo

di un indurimento della superficie mediante carbocementazione, nitrurazione o

incrudimento

Usura adesiva: consiste nella rottura di asperit

microscopiche delle due superfici a contatto e in

moto relativo di strisciamento. Si manifesta anche

in condizioni di temperatura e sollecitazioni non

particolarmente severe e pu essere ridotta per

mezzo di un fluido lubrificante che impedisca alle

due superfici di saldarsi

Meccanismi principali di usura

Usura per diffusione: prodotta dalla migrazione di atomi attraverso

linterfaccia utensile-truciolo, ed originata da processi di mutua

solubilit tra alcuni componenti dei materiali a contatto. E legata alla

temperatura e alla velocit di taglio, ed la responsabile della

formazione del cratere sul petto dellinserto. Si pu ridurre mediante

laggiunta negli utensili di elementi chimici a basso coefficiente di

diffusione o mediante rivestimenti superficiali duri

Usura corrosiva: pu verificarsi se presente una superficie

metallica ossidata; se, tramite contatto strisciante, lo strato di ossido

asportato avviene la sua trasformazione in particelle abrasive e la

formazione di nuovo ossido sulla superficie fresca.

Usura da erosione: E causata

dallimpatto di particelle solide o

liquide su una superficie.

Comporta diversi meccanismi di

erosione controllati in gran parte

dal materiale che costituisce le

particelle, dalle loro dimensioni,

dallangolo e dalla velocit di

impatto. Quando le particelle

sono solide e dure il meccanismo

di usura simile a quello per

abrasione; quando invece gli

elementi erosivi sono particelle

liquide labrasione non ha luogo e

il meccanismo di usura il

risultato delle ripetute

sollecitazioni di impatto.

Meccanismi di usura da erosione

Meccanismi principali di usura

Usura per fatica: dovuta alle fluttuazioni delle sollecitazioni meccaniche e

termiche a cui soggetto lutensile. Si manifesta con linsorgenza di cricche

sulla superficie, che possono essere accentuate dalla presenza di idrogeno

o acqua nel fluido lubrificante.

Livelli di deformazione superficiale per

fatica

Meccanismi principali di usura

Meccanismi principali di usura

Fretting Wear e meccanismi di usura minori: il fenomeno

del fretting si ha ogni volta che scorrimenti alternativi di piccola

ampiezza tra due superfici a contatto avvengono per un gran

numero di cicli; questo provoca usura superficiale e

deterioramento a fatica. Lusura a fatica da fretting provoca la

rottura di componenti anche robusti ed presente in tutte le

macchine, poich contatti che apparentemente sono privi di

movimenti relativi (come ad esempio le connessioni con

interferenza) permettono invece dei movimenti dellordine dei

nanometri, difficili da eliminare. I detriti prodotti da questo tipo

di usura inoltre sono spesso trattenuti nella zona di contatto, e

tendono ad allontanare gradualmente le due superfici. Il

fenomeno del fretting accelerato ulteriormente dalla

corrosione e dalla temperatura.

Altri meccanismi di usura minori sono: usura-fusione, dovuta a

scariche elettriche e usura da impatto dovuta al martellamento

di un componente contro un altro.

Meccanismi principali di usura

Tutti i meccanismi descritti si combinano tra loro in funzione

delle condizioni operative, dando origine a varie forme di

usura.

Lusura generalmente provoca:

Aumento della rumorosit della macchina utensile e dei

giochi tra le relative parti mobili;

Aumento delle sollecitazioni per fatica e delle vibrazioni;

Comparsa di fenomeni durto;

Distribuzione non uniforme delle tensioni.

PRINCIPALI TIPOLOGIE DI USURA

DEGLI UTENSILI DA TAGLIO

Lusura degli utensili un processo graduale

stabilire la durata di un utensile

tempo di lavorazione fino al momento in cui il tagliente ha

subito danni tali da non consentire pi il taglio corretto.

tempo di lavorazione fino al momento in cui il tagliente ha

subito danni tali da non consentire pi il taglio corretto. Nel

momento in cui linserto viene sostituito, il meccanismo di

asportazione del truciolo ha gi subito delle alterazioni

sostanziali, si possono infatti individuare due zone principali in

cui si sviluppa lusura: il petto e il fianco dellutensile.

Tool life

Tool life length of cutting time that a tool can be used or a

certain flank wear value has occurred (0.02)

Taylors tool life equation:

v T

n

= C (exponential again!)

v = cutting speed

n = cutting exponent

C = cutting constant

Note: n and C depend on speed, work material, tool material, etc. C has

units of fpm and is the speed at which the tool life lasts 1 min, i.e.,

v T

n

= C (1)

n

= C .

For turning at feed = 0.01/rev. and depth = 0.100

Operators tool life

Tool life is measured by:

Visual inspection of tool edge

Tool breaks

Fingernail test

Changes in cutting sounds

Chips become ribbony, stringy

Surface finish degrades

Computer interface says

- power consumption up

- cumulative cutting time reaches certain level

- cumulative number of pieces cut reaches certain value

Cutting tool materials

Plain carbon and low alloy steels rarely used today

High-speed steel (HSS) primary alloys are tungsten

(AISI T grade > 12%) or molybdenum (M grade, 5

8%).... sometimes coated with TiN to improve

performance, toughness good

Cast cobalt alloys cobalt (50%), chromium (30%), and

tungsten (20%), improved wear resistance, but toughness

< HSS

+ Hardness

Cutting tool materials

Cemented carbides, cermets, and coated carbides related

materials that are a composite of ceramic and metallic materials.

Cemented carbides use tungsten carbides.cermets use titanium

carbides. Coated carbides use coatings of TiC or Al

2

O

3

to improve

wear properties. Higher WC contents in cemented carbides

detrimental to steel cutting (affinity of steel with carbon in WC),

but ok for other metals. Alloying with TiC and TaC reduces this

problem.

Ceramics Primarily Al

2

O

3

... not good in dynamic (higher speeds,

shock) cutting situations.

+ Hardness

Cutting tool materials

Synthetic polycrystalline diamond (SPD) and cubic boron nitride

(CBN) typically used as coating on base tool material such as WC-

Cothere is an affinity of SPD with iron and nickel; CBN does not

have this affinity expensive.

+ Hardness

PRINCIPALI TIPOLOGIE DI USURA

DEGLI UTENSILI DA TAGLIO

Lusura sul petto si manifesta attraverso la formazione di un

avvallamento detto cratere dusura (Crater Wear), dovuto allo

scorrimento del truciolo durante la lavorazione.

Lusura sul fianco principale si manifesta

come un progressivo appiattimento

dovuto al contatto con la superficie

lavorata, che viene detto labbro dusura

(Flank Wear).

lutensile subisce una perdita di materiale e unalterazione della sua

forma e delle sue dimensioni.

Grandezze fondamentali del labbro

dusura

La rappresentazione quantitativa del labbro dusura

richiede il rilevamento delle seguenti grandezze, in ordine

di importanza:

Il valore VB della larghezza del labbro dusura sul fianco

principale (misurato dallo spigolo del tagliente originario), o

il valore VBmax;

La lunghezza b che

coincide con la

profondit di passata;

La distanza VN tra il

tagliente usurato e

quello originario

Grandezze fondamentali del cratere

d'usura

La rappresentazione quantitativa del cratere dusura, richiede invece il

rilevamento delle grandezze seguenti, in ordine di importanza:

Profondit massima KT del cratere sulla faccia dellutensile;

Distanza KM del punto medio del cratere, misurata dallo spigolo del

tagliente originario;

Larghezza del cratere KL;

Distanze dei bordi del cratere dal tagliente originario KB e KF;

INFLUENZA DEL TEMPO DI TAGLIO

SUL LABBRO DUSURA

Andamento della larghezza VB del labbro dusura, in

funzione del tempo di taglio. Normalmente la curva pu

essere suddivisa in tre regioni: usura iniziale, stato

stazionario di usura, usura accelerata.

INFLUENZA DELLA VELOCIT DI

TAGLIO SULLA PROFONDIT KT DEL

CRATERE DI USURA

(a) Crater wear, and

(b) flank wear on a cemented

carbide tool, as seen

through a toolmaker's

microscope

(Courtesy Manufacturing

Technology Laboratory,

Lehigh University, photo

by J. C. Keefe)

CRITERI DI USURA

La durata dellutensile dipende sostanzialmente dal materiale da

lavorare, dallo spessore del truciolo, dallangolo di spoglia

frontale, dalla velocit di taglio e dalla lubro-refrigerazione.

Per stabilire la durata di un utensile occorre fissare dei Criteri di

Usura, utilizzando dei parametri facilmente misurabili. Criteri di

usura possono essere ad esempio fissati:

in funzione dei limiti di tolleranza dimensionale ammissibili sul

pezzo in lavorazione;

in funzione dei limiti ammissibili sul grado di rugosit

superficiale del pezzo in lavorazione;

in funzione del grado di usura massimo ammissibile sul petto

dellutensile

in funzione del grado di usura massimo ammissibile sul labbro

dellutensile

NORMA ISO 3685

Stabilisce le modalit di esecuzione delle prove di durata di un utensile

contiene dei riferimenti destinati ad unificare le procedure per lo studio degli

utensili nei comuni processi di taglio, allo scopo di aumentare laffidabilit e la

comparabilit dei risultati dei test effettuati utilizzando differenti materiali da lavoro,

utensili da taglio, fluidi e parametri di taglio.

Le condizioni descritte nella norma ISO sono state ottenute mediante test condotti

su acciaio e ferro di normale microstruttura, tuttavia, con opportune modifiche, la

norma pu essere applicata anche alle lavorazioni di tornitura su altri materiali di

lavoro o con utensili da taglio sviluppati per applicazioni specifiche.

Tutto ci che la norma contiene, pu essere applicato sia in prove di laboratorio che

nella pratica di produzione;

il momento in cui uno strumento cessa di produrre pezzi della grandezza e della

qualit superficiale desiderata, determina la fine della sua vita utile, tuttavia le

ragioni per le quali si pu considerare finita la vita utile di uno strumento sono varie

e diverse in ciascun caso, a seconda delle condizioni di taglio e di altri fattori.

La norma quindi raccomanda essenzialmente di utilizzare il deterioramento

dellutensile sotto forma di usura, come strumento per determinare la sua

durata.

CRITERI PER LA DETERMINAZIONE

DELLA VITA UTILE DI UN UTENSILE

In una serie specifica di test, la

tipologia di usura che

contribuisce maggiormente

alla fine della vita utile dello

strumento, deve essere utilizzata

come riferimento per la scelta di

uno dei criteri per la sua

definizione: tale criterio verr poi

indicato nel verbale di collaudo.

Se tuttavia non chiaro quale sia

il tipo di usura predominante,

possibile utilizzare due o pi

criteri, che risulteranno in due o

pi curve differenti.

CRITERI PER LA DETERMINAZIONE

DELLA VITA UTILE DI UN UTENSILE

Per gli utensili in acciaio ad alta velocit e per gli utensili in ceramica, i

criteri pi comunemente usati sono i seguenti:

Larghezza massima del fianco dusura VBmax = 0,6 mm se nella

regione B lusura non regolare.

Larghezza media del fianco dusura VB = 0,3 mm se lusura nella

regione B regolare.

Per gli utensili in metalli duri, i criteri pi comunemente usati sono invece:

Larghezza massima del fianco di usura VBmax = 0,6 mm, se nella

regione B lusura non regolare.

Larghezza media del fianco dusura VB = 0,3 mm, se lusura sul fianco

nella regione B ha un andamento regolare.

Profondit del cratere dusura KT in mm, dato dalla formula KT= 0,06 +

0,3f dove f (feed) lavanzamento, espresso in mm/giro. Per valori

standard di feed, il valore di KT;

MISURAZIONE DELLUSURA DEGLI

UTENSILI

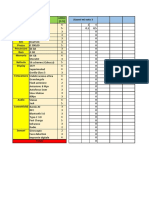

Lattivit sperimentale stata progettata ed eseguita per rilevare

levoluzione dellusura, tramite la misura della grandezza V

B

secondo

le procedure prescritte dalla norma ISO 3685 (Tool-life testing with

single-point turning tools) in funzione dei parametri di taglio Feed (F,

avanzamento al giro, mm/giro) e Speed (S, velocit di taglio, m/min) e

del tempo di lavoro dellinserto.

Nellattivit sperimentale, volta alla valutazione della modalit di

evoluzione dellusura sul fianco dellinserto in funzione delle

condizioni di taglio, la variabile stocastica V

B

(larghezza del labbro di

usura, da rilevare nella zona indicata con B in Figura 1) influenzata

dai parametri deterministici:

o Feed (avanzamento al giro, espresso in mm/giro);

o Speed (velocit di taglio, espressa in m/min);

o tempo (intervallo temporale di utilizzo dellinserto, espresso in

min).

Rappresentazione tipica dellusura sul fianco di

un inserto (fonte norma ISO 3685)

Obiettivo dellattivit sperimentale

Lattivit sperimentale svolta si pone lobiettivo di definire la relazione:

V

B

= V

B

(S, F) = m(S, F) + p(S, F)t + e

ed, in particolare, di determinare i coefficienti delle relazioni che definiscono i

parametri m e p. Tali relazioni, a loro volta, contengono:

termini costanti;

termini dipendenti linearmente da S e da F;

termini dipendenti dal prodotto (S F);

termini dipendenti dal quadrato di S ed F;

difatti occorre individuare 6 coefficienti per definire m e 6 coefficienti per definire

p. Al fine di definire i 12 coefficienti, dunque necessario eseguire almeno 12

esperimenti e, volendo analizzare quattro differenti valori di S ed F, il numero

minimo di prove da realizzare pari a 16 a cui occorre aggiungere un certo

numero di ripetizioni.

Potrebbero piacerti anche

- 5 Tornitura - Cap - 14-15 QS v5Documento42 pagine5 Tornitura - Cap - 14-15 QS v5Matteo Genovese100% (2)

- Elettrotecnica | Passo dopo passo: Fondamenti, componenti & circuiti spiegati per principiantiDa EverandElettrotecnica | Passo dopo passo: Fondamenti, componenti & circuiti spiegati per principiantiNessuna valutazione finora

- Macchine in CCDocumento47 pagineMacchine in CCProf. Nicola BeltraniNessuna valutazione finora

- 26905-Foratura e Alesatura RiassuntaDocumento26 pagine26905-Foratura e Alesatura RiassuntainblindwetrustNessuna valutazione finora

- Ciclo Di LavorazioneDocumento44 pagineCiclo Di LavorazioneMarco MacciNessuna valutazione finora

- Macchine Utensili - Tornio EserciziarioDocumento150 pagineMacchine Utensili - Tornio Eserciziariofran_caisNessuna valutazione finora

- Progettazione CAD: La guida completa per principiantiDa EverandProgettazione CAD: La guida completa per principiantiNessuna valutazione finora

- Saldatura MIG MAGDocumento29 pagineSaldatura MIG MAGdante.3dNessuna valutazione finora

- Dualismo Onda ParticellaDocumento3 pagineDualismo Onda ParticellaSara ZaherNessuna valutazione finora

- Identificazione FilettatureDocumento1 paginaIdentificazione FilettaturecicciosNessuna valutazione finora

- Tribologia Parte2Documento29 pagineTribologia Parte2Angelo DanciuNessuna valutazione finora

- Antoniomatteacci - Myblog.it Media 02 00 1754937926.2 PDFDocumento15 pagineAntoniomatteacci - Myblog.it Media 02 00 1754937926.2 PDFbrunillo57Nessuna valutazione finora

- CNCDocumento4 pagineCNClibrostecnicosNessuna valutazione finora

- Metrologia A CoordinateDocumento78 pagineMetrologia A CoordinateLisa CroppiNessuna valutazione finora

- Publication PDFDocumento102 paginePublication PDFpablo_escobar2Nessuna valutazione finora

- Pedrollo Catalog 2005 - ITA (242 Págs)Documento242 paginePedrollo Catalog 2005 - ITA (242 Págs)David Aquiles Oyarzún BahamondeNessuna valutazione finora

- Formulario Parametri Taglio TornioDocumento3 pagineFormulario Parametri Taglio Tornioriko080891Nessuna valutazione finora

- A5 Lavorazioni Ad Asportazione Di TrucioloDocumento28 pagineA5 Lavorazioni Ad Asportazione Di TrucioloGeorge VassilogluNessuna valutazione finora

- 16 - Introduzione Ai Sistemi Di Produzione PDFDocumento103 pagine16 - Introduzione Ai Sistemi Di Produzione PDFFabio MoramarcoNessuna valutazione finora

- Torni Paralleli CNC - CKEDocumento4 pagineTorni Paralleli CNC - CKEFlorin MuntenasuNessuna valutazione finora

- UNI 10569 1996 Tolleranze Generale Per Getti Di AlluminioDocumento18 pagineUNI 10569 1996 Tolleranze Generale Per Getti Di AlluminioAnonymous 7ZTcBnNessuna valutazione finora

- FonderiaDocumento46 pagineFonderiaalessandro4cNessuna valutazione finora

- Montaggio Delle Fasce Elastiche Passo Dopo Passo - 52258Documento1 paginaMontaggio Delle Fasce Elastiche Passo Dopo Passo - 52258BobCavNessuna valutazione finora

- Processi Di Fonderia - EsercitazioneDocumento13 pagineProcessi Di Fonderia - EsercitazioneAndrea GalloNessuna valutazione finora

- Marzocchi DJ 2002 ManualDocumento40 pagineMarzocchi DJ 2002 ManualRandy Png0% (1)

- Esercitazione 2 FonderiaDocumento7 pagineEsercitazione 2 FonderiaGabriele PiscopoNessuna valutazione finora

- Vibrazioni Lavorazioni Fresatura - MancinelliDocumento25 pagineVibrazioni Lavorazioni Fresatura - MancinelliNational Instruments ItalyNessuna valutazione finora

- Fonderia Pressofusione Nov 2008 I Bronzi All'Alluminio PDFDocumento10 pagineFonderia Pressofusione Nov 2008 I Bronzi All'Alluminio PDFBeppeNessuna valutazione finora

- Carico Termico EstivoDocumento200 pagineCarico Termico EstivoEttore LallaNessuna valutazione finora

- Tornio ParalleloDocumento25 pagineTornio ParallelovitroNessuna valutazione finora

- Piano Di ManutenzioneDocumento57 paginePiano Di ManutenzionexmagicoxNessuna valutazione finora

- motORI A C IDocumento12 paginemotORI A C IFrancesco CauzNessuna valutazione finora

- Esercitazione FonderiaDocumento22 pagineEsercitazione FonderiagranpashuNessuna valutazione finora

- Corso CNC Lezione 6Documento12 pagineCorso CNC Lezione 6Andrei MihaiNessuna valutazione finora

- CuscinettiDocumento68 pagineCuscinettiMarioTodiscoNessuna valutazione finora

- 150 - Collegamenti Smontabili Non FilettatiDocumento51 pagine150 - Collegamenti Smontabili Non FilettatiAlessandro CamozzatoNessuna valutazione finora

- Ucm 123594Documento80 pagineUcm 123594gcesarigNessuna valutazione finora

- 04 - Tornitura PDFDocumento22 pagine04 - Tornitura PDFFabio MoramarcoNessuna valutazione finora

- Proveraedilizia - It Benesserebio Scheda Tecnica PDFDocumento4 pagineProveraedilizia - It Benesserebio Scheda Tecnica PDFSARONessuna valutazione finora

- Fucinatura IntegrataDocumento73 pagineFucinatura IntegratapfmgNessuna valutazione finora

- Macchine A Controllo NumericoDocumento25 pagineMacchine A Controllo NumericoMario PiccirilloNessuna valutazione finora

- Asportazione Truciolo 1Documento135 pagineAsportazione Truciolo 1FrancoNessuna valutazione finora

- Lavorazioni PlasticheDocumento7 pagineLavorazioni PlasticheEnricoPietraNessuna valutazione finora

- KDF CatalogueDocumento152 pagineKDF CatalogueBaltoiu Diana Ioana0% (1)

- Grand Prix Legends - Guida Assetto GPLDocumento43 pagineGrand Prix Legends - Guida Assetto GPLFernando BardiNessuna valutazione finora

- CNC Paolo PirasDocumento18 pagineCNC Paolo PirasMatteoAldoMenduniNessuna valutazione finora

- Fagor 8055 - 4971506Cd01Documento344 pagineFagor 8055 - 4971506Cd01Florin MuntenasuNessuna valutazione finora

- Metrologia IndustrialeDocumento26 pagineMetrologia IndustrialedosocadNessuna valutazione finora

- Calcolo Molle Filo Quadro1Documento8 pagineCalcolo Molle Filo Quadro1karthegreNessuna valutazione finora

- Unix Uso e ProgrammazioneDocumento349 pagineUnix Uso e ProgrammazionenemazzeoNessuna valutazione finora

- Comandi ISO - Serie 2100 e 2300Documento6 pagineComandi ISO - Serie 2100 e 2300Matteo PeddisNessuna valutazione finora

- Esempio 2 Ciclo Di LavorazioneDocumento7 pagineEsempio 2 Ciclo Di LavorazioneMichele PepeNessuna valutazione finora

- Sandretto Mega Tes It FFDocumento16 pagineSandretto Mega Tes It FFgermanruizNessuna valutazione finora

- Formulario Parametri Taglio Tornio PDFDocumento3 pagineFormulario Parametri Taglio Tornio PDFa9r8f4g5d4s8rNessuna valutazione finora

- Il CNC - I Centri Di LavoroDocumento11 pagineIl CNC - I Centri Di LavoroActem PmeNessuna valutazione finora

- Sinumerik - Lavorazione StampiDocumento102 pagineSinumerik - Lavorazione Stampiut1Nessuna valutazione finora

- Danni Ai Cuscinetti A StrisciamentoDocumento72 pagineDanni Ai Cuscinetti A StrisciamentoLuca BaldanziNessuna valutazione finora

- Profilo Di Rischio Nel Comparto Metalli PreziosiDocumento62 pagineProfilo Di Rischio Nel Comparto Metalli PreziosiaciernocNessuna valutazione finora

- SIP 1011-08 Programmazione ISODocumento98 pagineSIP 1011-08 Programmazione ISOMario PiccirilloNessuna valutazione finora

- Rete 6G: Collegando insieme il cyber e il mondo fisicoDa EverandRete 6G: Collegando insieme il cyber e il mondo fisicoNessuna valutazione finora

- LaTeX Lecture1 Apr11Documento43 pagineLaTeX Lecture1 Apr11Andrea TundoNessuna valutazione finora

- 122052840testo Polizza AoDocumento37 pagine122052840testo Polizza AoAndrea TundoNessuna valutazione finora

- 0 Guida InstallazioneDocumento5 pagine0 Guida InstallazionePaolo GargarellaNessuna valutazione finora

- Soluzione 1 Aerodinamica WWWDocumento2 pagineSoluzione 1 Aerodinamica WWWAndrea TundoNessuna valutazione finora

- Esercizio 1 AerodinamicaDocumento1 paginaEsercizio 1 AerodinamicaAndrea TundoNessuna valutazione finora

- Smartphone PDFDocumento3 pagineSmartphone PDFAndrea TundoNessuna valutazione finora

- Esercizio 15 Aerodinamica WWWDocumento3 pagineEsercizio 15 Aerodinamica WWWAndrea TundoNessuna valutazione finora

- Già Copiato, Leggere e Eliminare PDFDocumento9 pagineGià Copiato, Leggere e Eliminare PDFAndrea TundoNessuna valutazione finora

- Pda 2013 2014Documento1 paginaPda 2013 2014Andrea TundoNessuna valutazione finora

- Dati e Tabelle Utili - 2436341Documento12 pagineDati e Tabelle Utili - 2436341Andrea TundoNessuna valutazione finora

- Matlab ANumDocumento18 pagineMatlab ANumAndrea TundoNessuna valutazione finora

- Receipt 2014 2655610 PDFDocumento1 paginaReceipt 2014 2655610 PDFAndrea TundoNessuna valutazione finora

- Sistemi ArticolatiDocumento29 pagineSistemi ArticolatiAlessandro PerroneNessuna valutazione finora

- Scheda GruppoDocumento1 paginaScheda GruppoAndrea TundoNessuna valutazione finora

- Dispensa SDC - 2435398 PDFDocumento13 pagineDispensa SDC - 2435398 PDFAndrea TundoNessuna valutazione finora

- Modulo Di Adesione Mine Vaganti OfficialDocumento1 paginaModulo Di Adesione Mine Vaganti OfficialAndrea TundoNessuna valutazione finora

- Regole Esami - 2435398 PDFDocumento1 paginaRegole Esami - 2435398 PDFAndrea TundoNessuna valutazione finora

- Dispensa SDC - 2435398 PDFDocumento13 pagineDispensa SDC - 2435398 PDFAndrea TundoNessuna valutazione finora

- Diagrammi Di FaseDocumento2 pagineDiagrammi Di Fasebiankos81Nessuna valutazione finora

- Calolimetria A Scansione DifferenzialeDocumento4 pagineCalolimetria A Scansione DifferenzialegreghesNessuna valutazione finora

- 5 CromatografiaDocumento36 pagine5 Cromatografiarodrigue yan0% (1)

- Lezioni Di Chimica - 6 - Lo Stato LiquidoDocumento34 pagineLezioni Di Chimica - 6 - Lo Stato LiquidoKlei KleiNessuna valutazione finora