Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

SCHEDA TECNICA EN 1090 2 Ediz. 2018 - 2

Caricato da

Marco FoglieriTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

SCHEDA TECNICA EN 1090 2 Ediz. 2018 - 2

Caricato da

Marco FoglieriCopyright:

Formati disponibili

“… per lo studio

e il perfezionamento

della tecnica

della costruzione

metallica…”

SCHEDA TECNICA

LA NORMA UNI EN 1090-2:2018

COSA CAMBIA RISPETTO ALLA EDIZIONE PRECEDENTE

Ing. Benedetto Cordova, Redazione di Costruzioni Metalliche, Milano

Ing. Franco De Pizzol, Responsabile Divisione Sistemi e Strutture in Acciaio - UNICMI, Milano.

Aggiornamento: 06/09/2018

E’ stata pubblicata l’edizione 2018 della norma UNI EN 1090-2 (UNI EN 1090-2:2018).

In questa scheda tecnica esaminiamo brevemente le principali differenze rispetto alla edizione precedente

(UNI EN 1090-2:2011), che sono di interesse per i progettisti ed i direttori dei lavori.

Ricordiamo che la EN 1090-2 è adesso citata dalle NTC2018. Infatti al §4.2 COSTRUZIONI IN ACCIAIO è

detto: “I requisiti per l’esecuzione di strutture di acciaio, al fine di assicurare un adeguato livello di

resistenza meccanica e stabilità, di efficienza e di durata, devono essere conformi alle UNI EN 1090-2:2011,

“Esecuzione di strutture di acciaio e di alluminio – Parte 2: Requisiti tecnici per strutture di acciaio”, per

quanto non in contrasto con le presenti norme”. Il concetto viene ribadito anche al § 4.2.9. REQUISITI PER

LA PROGETTAZIONE E L’ESECUZIONE: “L’esecuzione delle strutture in acciaio deve essere conforme alla UNI

EN 1090-2:2011, per quanto non in contrasto con le presenti norme.” Quindi, la UNI EN 1090-2 deve essere

applicata in toto, anche per gli aspetti non legati alla marcatura CE: cantiere, tolleranze di montaggio,

trattamenti protettivi, controlli su bullonature, etc. Purtroppo la norma cita esplicitamente l’edizione 2011

della UNI EN 1090-2, il che pone dubbi sulla liceità o meno dell’applicazione nel nostro Paese delle novità

dell’edizione 2018 della norma.

Le principali novità sono:

1) È stato eliminato l’Annex B “Guida per la determinazione delle classi di esecuzione”, ed il suo

contenuto è stato spostato nell’Eurocodice 3 (UNI EN 1993-1-1:2005 / A1:2014, Annex C), vedi Tabella 1.

La determinazione delle classi di esecuzione (EXC) infatti, è un compito del progettista, e come tale trova

una collocazione più consona in una norma relativa alla progettazione piuttosto che in una relativa alla

realizzazione.

Da notare che la determinazione della classe EXC è stata semplificata, essendo state eliminate le categorie

di produzione PC1 e PC2 (le strutture bullonate e saldate sono considerate della medesima affidabilità),

mentre le categorie di servizio SC1 e SC2 sono state esplicitate come:

SC1: Carichi statici o quasi statici o struttura sismica DCL (bassa duttilità);

Viale Giustiniano 10 – 20129 Milano – Tel 02.784711 – costruzionimetalliche@ctanet.it – cta@ctanet.it – www.collegiotecniciacciaio.it

SC2: Struttura soggetta a fatica, o sismica classificata DCM o DCH (duttilità media o alta).

Tabella 1 – Determinazione delle classi di esecuzione secondo UNI EN 1993-1-1:2005/A1:2014 (tab. C.1 Appendice C)

Tipo di carico

Classi di Affidabilità (RC)

Quasi-statico Soggette a fatica (2)

o

e/o classe di duttilità sismica DCL e/o classe di duttilità sismica DCM o DCH

Classi di Conseguenze (CC)

( 1) ( 1)

3

RC3 o CC3 EXC3( ) EXC3(3)

RC2 o CC2 EXC2 EXC3

RC1 o CC1 EXC1 EXC2

(1) Classi di duttilità definite in EN 1998-1; DCL=bassa, DCM=media, DCH=alta.

(2) Vedi EN 1993-1-9.

(3) Per strutture nelle quali il superamento degli stati limite di servizio ed ultimi porti a conseguenze giudicate

particolarmente onerose, può essere specificata la classe EXC4.

2) È stato introdotto un nuovo criterio per determinare i controlli non distruttivi (CND) da effettuare sulle

saldature, tramite il nuovo Annex L (informative) “Guidance on the selection of weld inspection classes”.

Vedi la riproduzione di Table L.1 qui di seguito. Alle saldature va associata un valore di Inspection Class

(WIC) che va dalla WIC1 (controlli minori) alla WIC5 (controlli maggiori). Per assegnare la WIC si deve tener

conto di 3 fattori:

a) il livello di fatica (alta o bassa) al quale è assoggettata la saldatura;

b) il livello delle conseguenze (sostanziali o non sostanziali) in seguito all’eventuale rottura della saldatura

in oggetto;

c) l’intensità e la direzione degli sforzi ai quali è assoggettata la saldatura.

Da notare che il vecchio criterio per determinare l’entità dei CND legato alla classe di esecuzione (EXC) della

parte di struttura interessata, non è stato abbandonato ma è usabile in alternativa (o insieme) al nuovo

(Table 24 della UNI EN 1090-2). Ci sono però delle modifiche rispetto alla edizione precedente della norma:

a) E’ stata eliminata la dipendenza dal livello di sforzo a cui è soggetta la saldatura, per saldature a

completa penetrazione, trasversali all’asse dell’elemento saldato e soggette a trazione;

b) Non vengono più prescritti valori percentuali di saldature da controllare per la classe di esecuzione

EXC4, per la quale si afferma: “ For EXC4 welds, the scope of supplementary NDT shall be specified

with respect to each identified weld”;

c) L’entità dei controlli per EXC2 ed EXC3 è rimasta inalterata.

Seguendo le prescrizioni del nuovo Annex L, si vede come, per esempio, una saldatura a completa

penetrazione, trasversale all’asse dell’elemento saldato e soggetta a trazione, in una struttura classificata

EXC3, quindi soggetta a fatica o progettata come duttile in zone ad alta sismicità, debba essere considerata

soggetta ad “high fatigue”. Se le conseguenze di un cedimento sono giudicate “substantial”, essa viene

classificata WIC5, il che comporta i seguenti controlli minimi: 10% RT, 100% UT, 100% MT/PT, ben maggiori

di quelli della Table 24. Ma se le conseguenze di un cedimento della saldatura sono giudicate “not

substantial” (siamo quindi in presenza di una saldatura di elemento secondario), la saldatura è classificata

WIC3 e le percentuali di controlli scendono: 0% RT, 20% UT, 20% MT/PT, praticamente in linea con le

prescrizioni di Table 24.

Quindi sembra di capire che:

a) Le percentuali di controlli della Table 24 devono interpretarsi come un minimo da effettuare per

tutte le saldature, importanti o no, e l’attribuzione di tali controlli può essere effettuata

Viale Giustiniano 10 – 20129 Milano – Tel 02.784711 – costruzionimetalliche@ctanet.it – cta@ctanet.it – www.collegiotecniciacciaio.it

autonomamente dal Costruttore (e controllata dal Direttore Lavori) senza l’intervento del

Progettista, perché dipende solo dalla classe EXC;

b) Le percentuali di controlli per le saldature “importanti” (con riferimento ad impegno a fatica, livello

di sforzo e conseguenze di un cedimento) sono maggiori ma vanno prescritte saldatura per

saldatura, servendosi delle classi WIC e dell’Annex L, e tale scelta non può che essere fatta dal

Progettista.

3) Circa i coefficienti di attrito da adottare nel calcolo delle connessioni ad attrito con bulloni pretesi, è

stata aggiunta una nuova categoria: “Surfaces hot dip galvanized to EN ISO 1461 and flash (sweep) blasted

(or equivalent abrasion method)”, per la quale si prescrive un coefficiente di attrito pari a 0,35. Le norme

europee accettano dunque adesso le connessioni ad attrito con strutture zincate, purchè le superfici

siano rese opportunamente ruvide, e si allineano alle norme americane AISC 360 che già lo consentivano

(con lo stesso coefficiente di attrito). Ciò però contrasta con quanto prescritto dalle NTC2018 che riportano

esattamente i coefficienti d’attrito della vecchia UNI EN 1090-2:2011, e quindi implicitamente non

contemplano unioni ad attrito con strutture zincate a caldo.

4) Con un certo riferimento al discorso delle connessioni ad attrito, va notata l’aggiunta di un nuovo Annex I

(informative), intitolato: “Determination of loss of preload for thick surface coatings”. L’Annex sottolinea

come, con spessori di verniciatura superiori ai 100 micron si ha un rilassamento del 30% circa della forza di

pretrazione dei bulloni (e quindi della portata delle unioni ad attrito) e fornisce le regole per la verifica

sperimentale di ciò. Le unioni ad attrito con tali valori di spessore dello strato di vernice non sono

consentite nè dalle NTC2018 nè dalla stessa UNI EN 1090-2. Però, osservando la Table I.1 che riproduciamo

Viale Giustiniano 10 – 20129 Milano – Tel 02.784711 – costruzionimetalliche@ctanet.it – cta@ctanet.it – www.collegiotecniciacciaio.it

qui di seguito, si vede come, sia per superfici zincate a caldo che per superfici con una mano di primer di

spessore 60 micron, sia da ipotizzare una riduzione del 10% della pretrazione dei bulloni, e nella nota si

suggerisce di tenerne conto per le unioni ad attrito (categorie B, C ed E secondo UNI EN 1993-1-8),

sostanzialmente riducendo del 10% la pretrazione di progetto e quindi la portata dell’unione stessa.

5) Notiamo infine come dalla UNI EN 1090-2 sono stati tolti tutti riferimenti agli elementi in acciaio piegato

a freddo, per i quali si rimanda alla appena uscita norma UNI EN 1090-4:2018.

Viale Giustiniano 10 – 20129 Milano – Tel 02.784711 – costruzionimetalliche@ctanet.it – cta@ctanet.it – www.collegiotecniciacciaio.it

Potrebbero piacerti anche

- Materiali MettaliciDocumento344 pagineMateriali Mettalicisankou7Nessuna valutazione finora

- I Collegamenti Chiodati Bullonati e Saldati - PerroneDocumento273 pagineI Collegamenti Chiodati Bullonati e Saldati - Perronebluenebula67% (3)

- Esempio Di Calcolo Strutturale Di Un Bilancino Di SollevamentoDocumento5 pagineEsempio Di Calcolo Strutturale Di Un Bilancino Di SollevamentoCleombrotoNessuna valutazione finora

- Libro Acciaio AbstractDocumento27 pagineLibro Acciaio Abstractivan9del9biancoNessuna valutazione finora

- Quad Er Notec Nico 1Documento43 pagineQuad Er Notec Nico 1Giuseppe BorgeseNessuna valutazione finora

- Collegamenti Alla BaseDocumento12 pagineCollegamenti Alla Basemichele santoroNessuna valutazione finora

- Uni 12944-2 PDFDocumento17 pagineUni 12944-2 PDFPaolo Bertolli100% (1)

- Verifica Statica e A Fatica Secondo Eurocodice 3 Di Un Braccio Di Un Escavatore A Tazze Per La Movimentazione Dell'argillaDocumento43 pagineVerifica Statica e A Fatica Secondo Eurocodice 3 Di Un Braccio Di Un Escavatore A Tazze Per La Movimentazione Dell'argillasnitch33Nessuna valutazione finora

- Differenze NTC 2008 e 2018Documento12 pagineDifferenze NTC 2008 e 2018DoryNessuna valutazione finora

- Normativa UNI-CNR 10011Documento88 pagineNormativa UNI-CNR 10011silvia290386100% (1)

- Decappaggio e Passivazione Acciaio InoxDocumento0 pagineDecappaggio e Passivazione Acciaio InoxMatteo PeddisNessuna valutazione finora

- Consolidamento MuratureDocumento69 pagineConsolidamento MuratureMarco Foglieri100% (1)

- Processi Di SaldaturaDocumento62 pagineProcessi Di SaldaturaEur-Ing Nicola GalluzziNessuna valutazione finora

- CatenariaDocumento24 pagineCatenariaLorenzo LupiNessuna valutazione finora

- UNI ISO 4308-1 Scelta FuniDocumento8 pagineUNI ISO 4308-1 Scelta FuniAlejandro CarosiNessuna valutazione finora

- Accumulatori per impianti ad energia rinnovabileDa EverandAccumulatori per impianti ad energia rinnovabileValutazione: 2 su 5 stelle2/5 (1)

- Prontuario Tecnico Sulla SaldaturaDocumento28 pagineProntuario Tecnico Sulla SaldaturaGigiNessuna valutazione finora

- Domini di resistenza in pressoflessione deviata per sezioni in c.a.: procedura parametrica per il tracciamento e confronti con formulazioni semplificateDa EverandDomini di resistenza in pressoflessione deviata per sezioni in c.a.: procedura parametrica per il tracciamento e confronti con formulazioni semplificateNessuna valutazione finora

- Principi Di Protezione CatodicaDocumento7 paginePrincipi Di Protezione CatodicaSamuele FasciaNessuna valutazione finora

- 10 Verifiche SLEDocumento39 pagine10 Verifiche SLEMascella PierCammelloNessuna valutazione finora

- Eurocodice 3 - Progettazione Delle Strutture Di AcciaioDocumento272 pagineEurocodice 3 - Progettazione Delle Strutture Di AcciaioLuca Ing Presello100% (1)

- Metallurgia Generale e Della SaldaturaDocumento112 pagineMetallurgia Generale e Della SaldaturaEur-Ing Nicola GalluzziNessuna valutazione finora

- Saldabilità Acciai A Medio Ed Alto CDocumento5 pagineSaldabilità Acciai A Medio Ed Alto Cman88gioNessuna valutazione finora

- Dimensionamento A Fatica IngranaggiDocumento16 pagineDimensionamento A Fatica IngranaggiLorenzo CrivellinNessuna valutazione finora

- Relazione Di Calcolo BilancinoDocumento39 pagineRelazione Di Calcolo BilancinoGuido Boggi100% (1)

- Tabella Materiali AcciaioDocumento1 paginaTabella Materiali AcciaioUmberto BelladelliNessuna valutazione finora

- Teoria Saldature Con EserciziDocumento24 pagineTeoria Saldature Con EserciziHernan MarianiNessuna valutazione finora

- Calcolo Ingranaggi UNI 8862 m4708 103 PDFDocumento21 pagineCalcolo Ingranaggi UNI 8862 m4708 103 PDFmgualdiNessuna valutazione finora

- Uni en 10025-1995Documento73 pagineUni en 10025-1995Francesco Livio100% (2)

- Uni en 12944 PDFDocumento33 pagineUni en 12944 PDFDanilo AmendolaNessuna valutazione finora

- Saldature1 Esempi Di Verifica Delle SaldatureDocumento9 pagineSaldature1 Esempi Di Verifica Delle SaldatureFabioNessuna valutazione finora

- Norme Sulle SaldatureDocumento30 pagineNorme Sulle SaldatureCarmine CacchioneNessuna valutazione finora

- Eurocodice 3 Parte 6 Apparecchi Di SollevamentoDocumento58 pagineEurocodice 3 Parte 6 Apparecchi Di Sollevamentofabio manenteNessuna valutazione finora

- Verifica A Fatica SAIPEM - 6a Giornata - 06-05-09Documento21 pagineVerifica A Fatica SAIPEM - 6a Giornata - 06-05-09AndreaNessuna valutazione finora

- Resistenza Al TaglioDocumento10 pagineResistenza Al TaglioChiaraNessuna valutazione finora

- Eurocodice 3 - Parte 1.2 (UNI ENV 1993-1-2) Progettazione Delle Strutture in Acciaio - Regole Generali Progettazione Della Resistenza All'IncendioDocumento62 pagineEurocodice 3 - Parte 1.2 (UNI ENV 1993-1-2) Progettazione Delle Strutture in Acciaio - Regole Generali Progettazione Della Resistenza All'IncendioRoberto_Enriqu_1386Nessuna valutazione finora

- 0norma CEI 64-8Documento171 pagine0norma CEI 64-8enzoNessuna valutazione finora

- Dalle NTC 2008 Alle NTC 2018Documento6 pagineDalle NTC 2008 Alle NTC 2018carlo.doimo0% (1)

- Catalogo SameDocumento70 pagineCatalogo SameJohn Mendoza PachecoNessuna valutazione finora

- Quaderno 02 Murature DallA Alla ZDocumento71 pagineQuaderno 02 Murature DallA Alla ZMarco FoglieriNessuna valutazione finora

- Circolare 02 Febbraio 2009 N 617 CSLLPP PDFDocumento452 pagineCircolare 02 Febbraio 2009 N 617 CSLLPP PDFMarko AdamovićNessuna valutazione finora

- R03Documento16 pagineR03Sting TejadaNessuna valutazione finora

- Apparecchi Di Sollevamento - Criteri Generali Per Il Progetto - Parte 1 - Principi e Requisiti Generali UNI en 13001-1 Del 2015Documento32 pagineApparecchi Di Sollevamento - Criteri Generali Per Il Progetto - Parte 1 - Principi e Requisiti Generali UNI en 13001-1 Del 2015DDNessuna valutazione finora

- Introduzione All Analisi FemDocumento11 pagineIntroduzione All Analisi FemSimoSauzerNessuna valutazione finora

- Gole Di ScaricoDocumento5 pagineGole Di ScaricoTomas Mancin100% (1)

- Scheda Tecnica Norma en 10025Documento8 pagineScheda Tecnica Norma en 10025fil maccNessuna valutazione finora

- Ciminiere PDFDocumento187 pagineCiminiere PDFLupu DanielNessuna valutazione finora

- Punzonamento Platea D.M. 96Documento15 paginePunzonamento Platea D.M. 96Tommaso PasconNessuna valutazione finora

- UNI - EN - ISO - 6892 - 1 - 2009 - 01 TradottoDocumento11 pagineUNI - EN - ISO - 6892 - 1 - 2009 - 01 Tradottopaperinik_pap0% (1)

- Relazione Acciaio FirenzeDocumento164 pagineRelazione Acciaio FirenzeFrancesca PeraNessuna valutazione finora

- SCHEDA TECNICA Confronto NTC2008 2018Documento10 pagineSCHEDA TECNICA Confronto NTC2008 2018sergiononsaiNessuna valutazione finora

- Materiali NTCDocumento89 pagineMateriali NTCmsNessuna valutazione finora

- R03 - Relazione Tecnica Generale E Relazione Di Calcolo Plinti Torri FaroDocumento40 pagineR03 - Relazione Tecnica Generale E Relazione Di Calcolo Plinti Torri FaroValerio ZucchelliNessuna valutazione finora

- B160 e S02 00Documento4 pagineB160 e S02 00valdenaNessuna valutazione finora

- RELAzione Progetto Con Gerarchia Delle Resistenze A Flessione Per ProgettareDocumento52 pagineRELAzione Progetto Con Gerarchia Delle Resistenze A Flessione Per ProgettareLuigi RasoNessuna valutazione finora

- ED11.06 - Relazione Sui Criteri Di Verifica Degli Elementi Non StrutturaliDocumento72 pagineED11.06 - Relazione Sui Criteri Di Verifica Degli Elementi Non StrutturaliLinda Di FrancoNessuna valutazione finora

- Colonne ComposteDocumento12 pagineColonne CompostesalvatorgabrieleNessuna valutazione finora

- Copriferro Secondo NTCDocumento4 pagineCopriferro Secondo NTCAlessio DestroNessuna valutazione finora

- Classi Di EsecuzioneDocumento4 pagineClassi Di EsecuzionePippo VenetoNessuna valutazione finora

- Courbon PDFDocumento52 pagineCourbon PDFDave ThompsonNessuna valutazione finora

- Normativa CEI Isolamento CaviDocumento48 pagineNormativa CEI Isolamento CaviCesare AugustoNessuna valutazione finora

- Controventi Dissipativi - CAPPUCCINIDocumento5 pagineControventi Dissipativi - CAPPUCCINIangelo_caroneNessuna valutazione finora

- Relazione Tecnica Generale Di VarianteDocumento17 pagineRelazione Tecnica Generale Di VarianteMarcoNessuna valutazione finora

- Ashensor DolmenDocumento1.251 pagineAshensor DolmenPerparim VloraNessuna valutazione finora

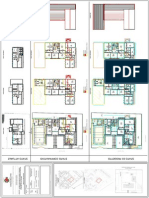

- Tavola 3 Sezioni ProspettiDocumento1 paginaTavola 3 Sezioni ProspettiMarco FoglieriNessuna valutazione finora

- 1 Bando Di Selezione 2017-2018 INGEGNERIE - DeSIGN InsegnamentiDocumento8 pagine1 Bando Di Selezione 2017-2018 INGEGNERIE - DeSIGN InsegnamentiMarco FoglieriNessuna valutazione finora

- Ordine Ingegneri Forlì-Cesena Compendio Alla Tariffa Agosto 2011 Rev.6Documento35 pagineOrdine Ingegneri Forlì-Cesena Compendio Alla Tariffa Agosto 2011 Rev.6Marco FoglieriNessuna valutazione finora

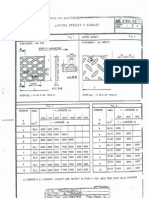

- Grigliato Tabelle PortataDocumento30 pagineGrigliato Tabelle PortataMarco FoglieriNessuna valutazione finora

- Tavola 1 Planimetria GeneraleDocumento1 paginaTavola 1 Planimetria GeneraleMarco FoglieriNessuna valutazione finora

- Tavola 2 PianteDocumento1 paginaTavola 2 PianteMarco FoglieriNessuna valutazione finora

- b01 Relazione TecnicaDocumento15 pagineb01 Relazione TecnicaMarco FoglieriNessuna valutazione finora

- Tavola - 4 - Intervento Di Adeguamento SismicoDocumento1 paginaTavola - 4 - Intervento Di Adeguamento SismicoMarco FoglieriNessuna valutazione finora

- IP09 Min Salute MassofisioterapistaDocumento6 pagineIP09 Min Salute MassofisioterapistaMarco FoglieriNessuna valutazione finora

- .7516-E.Documento1 pagina.7516-E.Marco FoglieriNessuna valutazione finora

- Atti Del Convegno AssocompositiDocumento385 pagineAtti Del Convegno AssocompositiMarco FoglieriNessuna valutazione finora

- I 20 Errori Piu Comuni in Un Curriculum in Inglese1Documento8 pagineI 20 Errori Piu Comuni in Un Curriculum in Inglese1Marco FoglieriNessuna valutazione finora

- Ipotesi Carico 1Documento25 pagineIpotesi Carico 1raaafNessuna valutazione finora

- Tipologie Di SolaioDocumento42 pagineTipologie Di SolaioMarco FoglieriNessuna valutazione finora

- Tipologie Di SolaioDocumento42 pagineTipologie Di SolaioMarco FoglieriNessuna valutazione finora

- 4001242958-A Relazione Tecnico Illustrativa e Quadro Economico-2Documento12 pagine4001242958-A Relazione Tecnico Illustrativa e Quadro Economico-2Marco FoglieriNessuna valutazione finora

- Strutture in LegnoDocumento51 pagineStrutture in LegnoMarco FoglieriNessuna valutazione finora

- DGR 489Documento5 pagineDGR 489Marco FoglieriNessuna valutazione finora

- LineeGuida DichiarazioneIdoneitaStaticaDocumento11 pagineLineeGuida DichiarazioneIdoneitaStaticaMarco FoglieriNessuna valutazione finora

- PizzoDocumento27 paginePizzoMarco FoglieriNessuna valutazione finora

- b122 6946 FileDocumento51 pagineb122 6946 FileMarco FoglieriNessuna valutazione finora

- Progettare in Zona SismicaDocumento20 pagineProgettare in Zona SismicaMarco FoglieriNessuna valutazione finora

- Prove Su Cordoli Di Sommita in Muratura Armata Mediante Tessuto in AcciaioDocumento3 pagineProve Su Cordoli Di Sommita in Muratura Armata Mediante Tessuto in AcciaioMarco FoglieriNessuna valutazione finora

- Lamiera BugnataDocumento2 pagineLamiera BugnataMarco FoglieriNessuna valutazione finora

- Linee Guida Rischio SismicoDocumento70 pagineLinee Guida Rischio SismicoGuido FurlanNessuna valutazione finora

- NtaDocumento57 pagineNtaMarco FoglieriNessuna valutazione finora

- NTA CesenaDocumento84 pagineNTA CesenaMarco FoglieriNessuna valutazione finora

- 26 - RS03 - Relazione Di Calcolo Strutturale - Scala in AcciaioDocumento21 pagine26 - RS03 - Relazione Di Calcolo Strutturale - Scala in AcciaioAntonio SgròNessuna valutazione finora

- Panorama ProdottiDocumento44 paginePanorama ProdotticxrxixsxNessuna valutazione finora

- Pe Mium 01 10991487itDocumento92 paginePe Mium 01 10991487itMassimo ConteNessuna valutazione finora

- Catalogo AguaplastDocumento52 pagineCatalogo AguaplastGiuseppe VichiNessuna valutazione finora

- 22 Acciaio Verifica Colonne Secondo EC3 - NTC PDFDocumento29 pagine22 Acciaio Verifica Colonne Secondo EC3 - NTC PDFr_zoro87Nessuna valutazione finora

- Materiale REP Per Sito ISIDocumento14 pagineMateriale REP Per Sito ISICiccioNessuna valutazione finora