Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Uni21011954 Eit

Caricato da

Fabio ManenteTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Uni21011954 Eit

Caricato da

Fabio ManenteCopyright:

Formati disponibili

NE

Compattatori per rifiuti o frazioni riciclabili

NORMA Presse compattatrici orizzontali UNI EN 16252

E U R OP E A Requisiti di sicurezza

MARZO 2013

Versione italiana

ZIO

Machines for compacting waste materials or recyclable fractions del giugno 2013

Horizontal baling presses

Safety requirements

La norma specifica i requisiti di sicurezza per la progettazione, la

costruzione e le informazioni per l’utilizzo in sicurezza delle presse

compattatrici di rifiuti o di frazioni riciclabili (per esempio carte,

materie plastiche, cascami tessili, lattine, cartone, rifiuti eterogenei)

qui menzionati come materiali. La norma tratta soltanto le presse

compattatrici alimentate mediante nastri trasportatori o tramogge

in cui le balle di materiale sono legate automaticamente o a mano.

Le tramogge trattate dalla norma europea sono riempite

automaticamente o a mano.

TA

La norma include tutti i sistemi di alimentazione, quali nastri

trasportatori, ribaltatori di cassonetti, che formano con la pressa un

insieme integrato. I sistemi pneumatici di alimentazione sono,

invece, esclusi.

La norma non si applica alle gru, ai carrelli elevatori e ad altre

attrezzature mobili usate per caricare i materiali nella tramoggia.

Pertanto, la norma non si applica ai pericoli derivanti dalle

operazioni di carico mediante gru, carrelli elevatori o altre

attrezzature mobili.

La norma non si applica alle attrezzature di preparazione dei

materiali che alimentano le presse compattatrici (quali

UL

selezionatori, trituratori, perforatori), né a quelle a valle delle

presse stesse.

La norma non tratta i pericoli concernenti i meccanismi di

aspirazione o di pulizia.

La norma non si applica ai pericoli dovuti ai materiali che vengono

trattati (per esempio amianto, rifiuti ospedalieri, bombolette aerosol).

La norma non tratta i rischi dovuti all’installazione di presse

compattatrici in luoghi accessibili al pubblico.

NS

TESTO ITALIANO

La presente norma è la versione ufficiale in lingua italiana della

norma europea EN 16252 (edizione dicembre 2012).

CO

ICS 13.030.40; 25.120.10

UNI © UNI

Ente Nazionale Italiano Riproduzione vietata. Tutti i diritti sono riservati. Nessuna parte del presente documento

di Unificazione può essere riprodotta o diffusa con un mezzo qualsiasi, fotocopie, microfilm o altro, senza

Via Sannio, 2 il consenso scritto dell’UNI.

20137 Milano, Italia www.uni.com

UNI EN 16252:2013 Pagina I

NE

PREMESSA NAZIONALE

La presente norma costituisce il recepimento, in lingua italiana,

della norma europea EN 16252 (edizione dicembre 2012), che

assume così lo status di norma nazionale italiana.

La presente norma è stata elaborata sotto la competenza della

Commissione Tecnica UNI

ZIO

Sicurezza

La presente norma è stata ratificata dal Presidente dell’UNI ed è

entrata a far parte del corpo normativo nazionale il 14 marzo 2013.

TA

UL

NS

Le norme UNI sono elaborate cercando di tenere conto dei punti di vista di tutte le parti

interessate e di conciliare ogni aspetto conflittuale, per rappresentare il reale stato

dell’arte della materia ed il necessario grado di consenso.

Chiunque ritenesse, a seguito dell’applicazione di questa norma, di poter fornire sug-

gerimenti per un suo miglioramento o per un suo adeguamento ad uno stato dell’arte

in evoluzione è pregato di inviare i propri contributi all’UNI, Ente Nazionale Italiano di

CO

Unificazione, che li terrà in considerazione per l’eventuale revisione della norma stessa.

Le norme UNI sono revisionate, quando necessario, con la pubblicazione di nuove edizioni o

di aggiornamenti.

È importante pertanto che gli utilizzatori delle stesse si accertino di essere in possesso

dell’ultima edizione e degli eventuali aggiornamenti.

Si invitano inoltre gli utilizzatori a verificare l’esistenza di norme UNI corrispondenti alle

norme EN o ISO ove citate nei riferimenti normativi.

UNI EN 16252:2013 © UNI Pagina II

NE

EUROPEAN STANDARD EN 16252

NORME EUROPÉENNE

EUROPÄISCHE NORM December 2012

ICS 13.030.40; 25.120.10

ZIO

English version

Machines for compacting waste materials or recyclable fractions -

Horizontal baling presses - Safety requirements

Machines de compactage pour déchets ou matières Maschinen zum Verdichten von Abfällen oder recyclebaren

TA

recyclables - Presses à balles horizontales - Prescriptions

de sécurité

Materialien - Horizontal arbeitende Ballenpressen -

Sicherheitsanforderungen

This European Standard was approved by CEN on 3 November 2012.

CEN members are bound to comply with the CEN/CENELEC Internal Regulations which stipulate the conditions for giving

this European Standard the status of a national standard without any alteration. Up-to-date lists and bibliographical references

UL

concerning such national standards may be obtained on application to the CEN-CENELEC Management Centre or to any CEN

member.

This European Standard exists in three official versions (English, French, German). A version in any other language made by

translation under the responsibility of a CEN member into its own language and notified to the CEN-CENELEC Management

Centre has the same status as the official versions.

CEN members are the national standards bodies of Austria, Belgium, Bulgaria, Croatia, Cyprus, Czech Republic, Denmark,

Estonia, Finland, Former Yugoslav Republic of Macedonia, France, Germany, Greece, Hungary, Iceland, Ireland, Italy, Latvia,

Lithuania, Luxembourg, Malta, Netherlands, Norway, Poland, Portugal, Romania, Slovakia, Slovenia, Spain, Sweden,

Switzerland, Turkey and United Kingdom.

NS

EUROPEAN COMMITTEE FOR STANDARDIZATION

COMITÉ EUROPÉEN DE NORMALISATION

CO

EUROPÄISCHES KOMITEE FÜR NORMUNG

Management Centre: Avenue Marnix 17, B-1000 Brussels

© 2012 CEN All rights of exploitation in any form and by any means reserved worldwide Ref. No. EN 16252:2012:E

for CEN national Members.

UNI EN 16252:2013 © UNI Pagina III

NE

INDICE

PREMESSA 1

INTRODUZIONE 2

1 SCOPO E CAMPO DI APPLICAZIONE 2

ZIO

2 RIFERIMENTI NORMATIVI 2

3 TERMINI E DEFINIZIONI 4

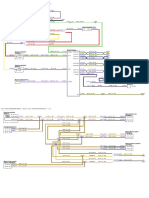

figura 1a Pressa compattatrice orizzontale, vista frontale................................................................................. 5

figura 1b Pressa compattatrice orizzontale, vista laterale ................................................................................. 5

4 ELENCO DEI PERICOLI SIGNIFICATIVI 8

prospetto 1 Elenco dei pericoli significativi .................................................................................................................. 8

5 REQUISITI DI SICUREZZA E/O MISURE DI PROTEZIONE 11

5.1 Pericoli di natura meccanica ............................................................................................................ 11

5.1.1 Generalità ..................................................................................................................................................... 11

5.1.2

figura 2

TA

Area dell'attrezzatura di alimentazione ............................................................................................. 12

Esempio di corda con configurazione a "V" ...................................................................................... 13

figura 3 Esempio di corde con configurazione a traversa ............................................................................ 13

figura 4 Esempio di cavo di azionamento lungo le corde di configurazione laterali ............................ 13

5.1.3 Area della tramoggia di alimentazione ............................................................................................... 14

figura 5 Apertura dello scivolo per l'introduzione dei materiali ................................................................... 16

5.1.4 Area della camera compattatrice.......................................................................................................... 17

5.1.5 Zona di guida del filo ................................................................................................................................ 18

5.1.6 Canale balle e area di legatura con filo .............................................................................................. 18

UL

5.2 Pericoli dovuti ai guasti del sistema di comando o all'avviamento imprevisto ...... 18

5.2.1 Dispositivi di comando ............................................................................................................................. 18

5.2.2 Prevenzione di operazioni non autorizzate ....................................................................................... 19

5.2.3 Arresto d'emergenza ................................................................................................................................ 19

5.2.4 Livelli di prestazioni richiesti dal PLr secondo la EN ISO 13849-1 ............................................ 19

5.3 Pericoli di natura elettrica .................................................................................................................. 20

5.4 Pericoli dovuti all'attrezzatura idraulica ...................................................................................... 20

5.5 Scivolamenti, inciampi e cadute ................................................................................................... 20

5.6 Pericoli generati dal rumore ............................................................................................................. 20

5.6.1 Riduzione del rumore alla fonte mediante progettazione............................................................. 20

NS

5.6.2 Riduzione del rumore mediante misure di protezione ................................................................... 20

5.6.3 Informazioni connesse a pericoli generati dal rumore................................................................... 20

5.7 Pericoli dovuti al mancato rispetto dei principi ergonomici nella progettazione

della macchina ........................................................................................................................................ 20

6 VERIFICA DEI REQUISITI DI SICUREZZA E/O DELLE MISURE DI

PROTEZIONE 21

prospetto 2 Verifica dei requisiti di sicurezza e/o delle misure di protezione ............................................... 21

7 INFORMAZIONI PER L'USO 22

CO

7.1 Informazioni generali ............................................................................................................................ 22

7.2 Informazioni per un funzionamento in sicurezza .................................................................. 22

7.2.1 Generalità ..................................................................................................................................................... 22

7.2.2 Riepilogo delle istruzioni per il funzionamento................................................................................. 22

7.2.3 Informazioni sul rumore ........................................................................................................................... 22

7.2.4 Istruzioni per la messa in servizio e la manutenzione ................................................................... 23

7.2.5 Istruzioni per la sostituzione delle bobine .......................................................................................... 23

UNI EN 16252:2013 © UNI Pagina IV

NE

7.2.6 Elenco delle parti di ricambio ................................................................................................................ 23

7.2.7 Prevenzione dei guasti e risoluzione dei guasti .............................................................................. 23

7.2.8 Informazioni per impedire la formazione di blocchi nella tramoggia di alimentazione

e per favorirne la rimozione ................................................................................................................... 23

7.2.9 Informazioni per impedire guasti e per la ricerca guasti sull'attrezzatura di legatura

delle balle ...................................................................................................................................................... 24

7.2.10 Informazioni sugli esami periodici e sugli esami successivi a riparazioni e modifiche ...... 24

ZIO

7.3 Marcatura ................................................................................................................................................... 25

7.3.1 Targhetta del fabbricante ........................................................................................................................ 25

7.3.2 Segnali di sicurezza.................................................................................................................................. 25

figura 6 Cartello di divieto di accesso ................................................................................................................. 26

figura 7 Cartello di pericolo di intrappolamento e schiacciamento .......................................................... 26

figura 8 Cartello di pericolo di seppellimento sotto i materiali ................................................................... 26

APPENDICE A PROCEDURA PER PROVE DI RUMOROSITÀ 27

(normativa)

A.1 Scopo e campo di applicazione ................................................................................................... 27

A.2 Determinazione del livello di pressione sonora dell’emissione nella(e)

stazione(i) di lavoro ............................................................................................................................. 27

A.2.1 Norme di base ............................................................................................................................................ 27

A.2.2

A.3

TA

Incertezza nella misurazione ................................................................................................................. 28

Determinazione dei livelli di potenza sonora ......................................................................... 28

A.3.1 Norme di base ............................................................................................................................................ 28

A.3.2 Incertezza nella misurazione ................................................................................................................. 28

A.4 Condizioni di installazione e montaggio per la misurazione del rumore ................ 28

A.5 Condizioni di funzionamento .......................................................................................................... 29

A.6 Informazioni da registrare e riportare ......................................................................................... 29

A.6.1 Generalità ..................................................................................................................................................... 29

A.6.2 Dati della pressa compattatrice orizzontale...................................................................................... 29

UL

A.6.3 Norme utilizzate .......................................................................................................................................... 29

A.6.4 Dati sul rumore ............................................................................................................................................ 29

A.6.5 Condizioni di installazione e operative ............................................................................................... 29

A.7 Dichiarazione e verifica dei valori di emissione sonora ................................................... 29

APPENDICE B DIALOGO PRELIMINARE TRA FABBRICANTE E L’UTILIZZATORE 31

(informativa)

APPENDICE ZA RAPPORTO FRA LA PRESENTE NORMA EUROPEA E I REQUISITI

(informativa) ESSENZIALI DELLA DIRETTIVA UE 2006/42/CE 32

NS

BIBLIOGRAFIA 33

CO

UNI EN 16252:2013 © UNI Pagina V

NE

ZIO

TA

UL

NS

CO

UNI EN 16252:2013 © UNI Pagina VI

NE

PREMESSA

Il presente documento (EN 16252:2012) è stato elaborato dal Comitato Tecnico

CEN/TC 397 "Presse compattatrici - Requisiti di sicurezza", la cui segreteria è affidata al

DIN.

Alla presente norma europea deve essere attribuito lo status di norma nazionale, o

mediante pubblicazione di un testo identico o mediante notifica di adozione, al più tardi

entro giugno 2013, e le norme nazionali in contrasto devono essere ritirate al più tardi

ZIO

entro giugno 2013.

Si richiama l'attenzione alla possibilità che alcuni degli elementi del presente documento

possano essere oggetto di brevetti. Il CEN (e/o il CENELEC) non deve(devono) essere

ritenuto(i) responsabile(i) di avere citato tali brevetti.

Il presente documento è stato elaborato nell'ambito di un mandato conferito al CEN dalla

Commissione Europea e dall'Associazione Europea di Libero Scambio ed è di supporto ai

requisiti essenziali della(e) Direttiva(e) dell'UE.

Per quanto riguarda il rapporto con la(e) Direttiva(e) UE, si rimanda all'appendice

informativa ZA che costituisce parte integrante del presente documento.

In conformità alle Regole Comuni CEN/CENELEC, gli enti nazionali di normazione dei

seguenti Paesi sono tenuti a recepire la presente norma europea: Austria, Belgio,

Bulgaria, Cipro, Croazia, Danimarca, Estonia, Finlandia, Francia, Germania, Grecia,

TA

Irlanda, Islanda, Italia, Lettonia, Lituania, Lussemburgo, Malta, Norvegia, Paesi Bassi,

Polonia, Portogallo, Regno Unito, Repubblica Ceca, Repubblica Ex Jugoslava di

Macedonia, Romania, Slovacchia, Slovenia, Spagna, Svezia, Svizzera, Turchia e

Ungheria.

UL

NS

CO

UNI EN 16252:2013 © UNI Pagina 1

NE

INTRODUZIONE

La presente norma europea è una norma di tipo C, come definito nella EN ISO 12100.

La macchina trattata e l’entità dei pericoli, delle situazioni e degli eventi pericolosi sono

trattati e indicati nello scopo e campo di applicazione del presente documento.

Quando le disposizioni della presente norma di tipo C sono differenti da quelle indicate in

norme di tipo A o B, le disposizioni della presente norma di tipo C hanno la precedenza

sulle disposizioni delle altre norme, per macchine progettate e costruite in conformità alle

ZIO

disposizioni della presente norma di tipo C.

1 SCOPO E CAMPO DI APPLICAZIONE

La presente norma europea specifica i requisiti di sicurezza per la progettazione, la

fabbricazione e le informazioni d'uso sicuro delle presse compattatrici orizzontali per la

compattazione dei rifiuti o delle frazioni riciclabili (per esempio carta, plastiche, tessili,

lattine, cartone, rifiuti misti), di seguito definiti come materiali. La norma tratta soltanto le

macchine alimentate da convogliatori o da tramogge di alimentazione nelle quali le balle

sono legate manualmente o automaticamente. Le tramogge di alimentazione trattate

dalla presente norma europea sono soltanto quelle alimentate meccanicamente o

manualmente.

TA

Lo scopo e campo di applicazione della presente norma europea include tutte le

attrezzature di alimentazione meccanica, quali i caricatori a nastro e i convogliatori di

alimentazione o i sollevatori di cassonetti, che sono parte integrale della pressa

compattatrice. Tuttavia, i sistemi di trasporto pneumatico non rientrano nello scopo e

campo di applicazione della presente norma europea.

La presente norma europea non si applica a gru, carrelli sollevatori o altri impianti mobili

usati per caricare materiali nella tramoggia di alimentazione. Non si applica neppure ai

pericoli che derivano dal caricamento della tramoggia di alimentazione usando gru,

carrelli sollevatori o altri impianti mobili.

UL

La presente norma europea non si applica alle attrezzature di pre-condizionamento

collegate all’alimentazione della tramoggia (per esempio selezionatore, frantumatore,

perforatore autonomo), né alle attrezzature all’uscita della pressa compattatrice.

La presente norma europea non tratta i meccanismi di aspirazione e depolverazione.

La presente norma europea non si applica ai pericoli che insorgono a causa dei materiali

in lavorazione (per esempio amianto, rifiuti ospedalieri, bombolette di aerosol).

La presente norma europea non tratta i rischi che insorgono a causa dell'installazione di

presse compattatrici in luoghi accessibili al pubblico.

Tutti i pericoli menzionati al punto 4 sono trattati dalla presente norma europea.

NS

La presente norma europea non è applicabile alle presse compattatrici orizzontali

fabbricate prima della data della sua pubblicazione come norma europea.

2 RIFERIMENTI NORMATIVI

I seguenti documenti, in tutto o in parte, sono richiamati con carattere normativo nel

presente documento e sono indispensabili per la sua applicazione. Per quanto riguarda i

riferimenti datati, si applica esclusivamente l’edizione citata. Per i riferimenti non datati

vale l’ultima edizione del documento a cui si fa riferimento (compresi gli aggiornamenti).

EN 349:1993+A1:2008 Safety of machinery - Minimum gaps to avoid crushing of

CO

parts of the human body

EN 620:2002+A1:2010 Continuous handling equipment and systems - Safety and

EMC requirements for fixed belt conveyors for bulk

materials

EN 953:1997+A1:2009 Safety of machinery - Guards - General requirements for

the design and construction of fixed and movable guards

UNI EN 16252:2013 © UNI Pagina 2

NE

EN 1088:1995+A2:2008 Safety of machinery - Interlocking devices associated with

guards - Principles for design and selection

EN 60204-1:2006 Safety of machinery - Electrical equipment of machines -

Part 1: General requirements (IEC 60204-1:2005, modified)

EN 60529:1991 Degrees of protection provided by enclosures (IP Code)

(IEC 60529:1989)

EN 60947-5-1:2004 Low-voltage switchgear and control gear - Part 5-1: Control

ZIO

circuit devices and switching elements - Electromechanical

control circuit devices (IEC 60947-5-1:2003)

EN 60947-5-3 Low-voltage switchgear and control gear - Part 5-3: Control

circuit devices and switching elements - Requirements for

proximity devices with defined behaviour under fault

conditions (PDDE) (IEC 60947-5-3)

EN 62262:2002 Degrees of protection provided by enclosures for electrical

equipment against external mechanical impacts (IK code)

(IEC 62262:2002)

EN ISO 3744:2010 Acoustics - Determination of sound power levels and sound

energy levels of noise sources using sound pressure -

Engineering methods for an essentially free field over a

TA

EN ISO 3746:2010

reflecting plane (ISO 3744:2010)

Acoustics - Determination of sound power levels and sound

energy levels of noise sources using sound pressure -

Survey method using an enveloping measurement surface

over a reflecting plane (ISO 3746:2010)

EN ISO 3747:2010 Acoustics - Determination of sound power levels and sound

energy levels of noise sources using sound pressure -

Engineering/survey methods for use in situ in a reverberant

environment (ISO 3747:2010)

EN ISO 4413:2010 Hydraulic fluid power - General rules and safety

UL

requirements for systems and their components

(ISO 4413:2010)

EN ISO 4871:2009 Acoustics - Declaration and verification of noise emission

values of machinery and equipment (ISO 4871:1996)

EN ISO 9614-2:1996 Acoustics - Determination of sound power levels of noise

sources using sound intensity - Part 2: Measurement by

scanning (ISO 9614-2:1996)

EN ISO 11200:2009 Acoustics - Noise emitted by machinery and equipment -

Guidelines for the use of basic standards for the

determination of emission sound pressure levels at a work

NS

station and at other specified positions (ISO 11200:1995,

including Cor 1:1997)

EN ISO 11201:2010 Acoustics - Noise emitted by machinery and equipment -

Determination of emission sound pressure levels at a work

station and at other specified positions in an essentially free

field over a reflecting plane with negligible environmental

corrections (ISO 11201:2010)

EN ISO 11202:2010 Acoustics - Noise emitted by machinery and equipment -

Determination of emission sound pressure levels at a work

station and at other specified positions applying approximate

environmental corrections (ISO 11202:2010)

CO

EN ISO 11204:2010 Acoustics - Noise emitted by machinery and equipment -

Determination of emission sound pressure levels at a work

station and at other specified positions applying accurate

environmental corrections (ISO 11204:2010)

EN ISO 12100:2010 Safety of machinery - General principles for design - Risk

assessment and risk reduction (ISO 12100:2010)

UNI EN 16252:2013 © UNI Pagina 3

NE

EN ISO 13849-1 Safety of machinery - Safety related parts of control

systems - Part 1: General principles for design

(ISO 13849-1)

EN ISO 13850:2008 Safety of machinery - Emergency stop - Principles for

design (ISO 13850:2006)

EN ISO 13855:2010 Safety of machinery - Positioning of protective equipment

with respect to the approach speeds of parts of the human

ZIO

body (ISO 13855:2010)

EN ISO 13857:2008 Safety of machinery - Safety distances to prevent hazard

zones being reached by upper and the lower limbs

(ISO 13857:2008)

EN ISO 14122-1 Safety of machinery - Permanent means of access to

machinery - Part 1: Choice of fixed means of access

between two levels (ISO 14122-1)

EN ISO 14122-2 Safety of machinery - Permanent means of access to

machinery - Part 2: Working platforms and walkways

(ISO 14122-2)

EN ISO 14122-3:2001 Safety of machinery - Permanent means of access to

machinery - Part 3: Stairs, stepladders and guard-rails

EN ISO 14122-4

TA (ISO 14122-3:2001)

Safety of machinery - Permanent means of access to

machinery - Part 4: Fixed ladders (ISO 14122-4)

3 TERMINI E DEFINIZIONI

Ai fini del presente documento si applicano i termini e le definizioni della

EN ISO 12100:2010 e i seguenti.

UL

NS

CO

UNI EN 16252:2013 © UNI Pagina 4

NE

figura 1a Pressa compattatrice orizzontale, vista frontale

Legenda

1 Convogliatore di carico

2 Convogliatore di alimentazione

3 Arresto di emergenza

4 Tramoggia di alimentazione

5 Porta di accesso

ZIO

6 Piattaforma di accesso

7 Zona di guida del filo

8 Bobine di filo

9 Postazione di comando

TA

figura 1b Pressa compattatrice orizzontale, vista laterale

UL

Legenda

4 Tramoggia di alimentazione

5 Porta di accesso

6 Piattaforma di accesso

7 Zona di guida del filo

8 Bobine di filo

9 Postazione di comando

10 Attrezzatura di legatura balle

11 Canale di convogliamento balle

12 Dispositivo di contropressione

NS

CO

UNI EN 16252:2013 © UNI Pagina 5

NE

3.1 pressa compattatrice: Impianto per la pressatura e la legatura in una balla di materiali

sciolti (i materiali possono includere carta, plastiche, tessili, lattine, cartone o rifiuti misti).

Nota Una pressa compattatrice può comprendere un sistema di comando e una postazione di comando,

un'attrezzatura di alimentazione, una tramoggia di alimentazione, un distributore, un'attrezzatura di

compattazione, un'attrezzatura di legatura balle, un'attrezzatura di sbobinamento filo e un canale di

convogliamento balle.

ZIO

3.2 pressa compattatrice orizzontale: Una pressa compattatrice come definita al punto 3.1

sulla quale la pressione di compattazione sia applicata orizzontalmente.

Nota Vedere figura 1.

3.3 attrezzatura di alimentazione: Attrezzatura utilizzata per l'alimentazione dei materiali da

ridurre in balle nella pressa compattatrice.

Nota 1 L'attrezzatura di alimentazione solitamente consiste di un convogliatore di carico e di un convogliatore di

alimentazione o di un sollevatore di cassonetti. I convogliatori di carico e di alimentazione possono essere

progettati anche come singola unità convogliatrice.

Nota 2 Altri tipi di attrezzatura di alimentazione talvolta utilizzati per alimentare le presse compattatrici orizzontali

comprendono gru, carrelli di sollevamento e altri elementi di impianti mobili che caricano il materiale

direttamente nella tramoggia di alimentazione o nella camera di compattazione ma questi elementi, e i pericoli

che insorgono dal loro utilizzo, non rientrano nello scopo e campo di applicazione della presente norma.

3.4

TA

convogliatore di carico: Convogliatore sul quale i materiali sono depositati e trasportati al

convogliatore di alimentazione.

Nota 1 I convogliatori di carico sono solitamente incassati nel pavimento nell'area di carico.

Nota 2 Le funzioni di carico e di alimentazione possono essere svolte da un solo convogliatore.

3.5 convogliatore di alimentazione: Convogliatore che trasporta i materiali nella tramoggia di

alimentazione.

Nota Le funzioni di carico e di alimentazione possono essere svolte da un solo convogliatore.

UL

3.6 cassonetto (talvolta chiamato benna): Contenitore, solitamente dotato di ruote, nel quale

è possibile raccogliere i materiali pronti per essere immessi nella pressa compattatrice.

3.7 sollevatore di cassonetti (talvolta chiamati montacarichi a benna): Dispositivo meccanico

per il sollevamento di un cassonetto contenente materiali e per il versamento del

contenuto nella tramoggia di alimentazione o nella camera di compattazione della pressa

compattatrice.

3.8 alimentazione meccanica: Mobilità di caricamento di materiali nella tramoggia di

alimentazione o nella camera di compattazione usando mezzi meccanici, per esempio

NS

convogliatori, sollevatori di cassonetti.

3.9 alimentazione manuale: Mobilità di caricamento manuale dei materiali direttamente nella

tramoggia di alimentazione.

3.10 tramoggia di alimentazione: Uno o più scivoli attraverso i quali guidano i materiali

dall'attrezzatura di alimentazione alla camera di compattazione.

3.11 distributore (detto anche increspatore): Dispositivo per la frantumazione e la

distribuzione dei materiali compattati (per esempio libri, pacchi di quotidiani) prima che

entrino nella camera di compattazione.

CO

Nota Questo dispositivo può essere inserito e ritratto nella tramoggia di alimentazione.

3.12 perforatore: Dispositivo usato per perforare contenitori vuoti (per esempio bottiglie di

plastica) da compattare prima del loro ingresso nella camera di compattazione.

Nota Questo dispositivo può essere inserito e ritratto nella tramoggia di alimentazione.

UNI EN 16252:2013 © UNI Pagina 6

NE

3.13 attrezzatura di pressatura: Tutti i componenti direttamente interessati nella compressione

dei materiali in balle (per esempio sistema idraulico, piastra di pre-compressione, piastra

di compressione, camera di compattazione e canale di convogliamento balle).

3.14 piastra(e) di precompressione: Piastra(e) girevole(i) che livella(no) i materiali e

chiude(ono) la parte superiore della camera di compattazione.

3.15 alloggiamento del pistone posteriore: Area retrostante la piastra di compressione nella

ZIO

quale si trovano le parti mobili idrauliche e meccaniche della piastra di compressione.

3.16 piastra di compressione: Piastra che si muove in senso orizzontale da un pistone

motorizzato che applica pressione al materiale da compattare.

3.17 camera compattatrice: Camera che riceve il materiale sciolto direttamente o dalla

tramoggia di alimentazione e nella quale la piastra di compressione si muove per

comprimere il materiale.

Nota La camera si estende dal punto nel quale la piastra di compressione è pienamente ritratta a quello nel quale

è pienamente estesa oppure, nel caso di presse compattatrici che compattano il materiale contro una porta

di scarico balle, dal punto nel quale la piastra di compressione è pienamente ritratta alla porta di scarico balle.

3.18 canale di convogliamento balle: Canale che si estende dal punto nel quale la piastra di

TA

compressione è pienamente estesa al punto nel quale le balle sono scaricate. Le balle

attraversano questo canale spostano dalla camera di compattazione sino alla porta di

scarico.

Nota La sezione trasversale in uscita del canale può ridursi progressivamente verso l'estremità di scarico per

generare la contropressione necessaria per formare le balle.

3.19 dispositivo di contropressione: Dispositivo posizionato all'estremità del canale di

convogliamento balle per regolarne la densità comprimendole, per esempio con l’utilizzo

di un pantografo o una piastra a pressione.

UL

3.20 attrezzatura di legatura balle: Attrezzatura per la legatura delle singole balle.

3.21 zona di guida del filo: Zona all'esterno della pressa compattatrice, nel quale i fili di

legatura delle balle sono alimentati da bobine e guidati nel meccanismo di legatura delle

balle.

3.22 porta di scarico balle: Porta attraverso la quale una balla completa è scaricata dalla

camera compattatrice.

Nota In alcune presse compattatrici, la piastra di compressione compatta i materiali direttamente contro la porta di

scarico balle all'estremità della camera compattatrice. La porta, quando è chiusa, è tenuta in posizione di

NS

chiusura da un meccanismo di bloccaggio/ritenzione.

3.23 stazione di comando: Luogo dal quale la pressa compattatrice è avviata o, arrestata o

controllata manualmente.

3.24 ciclo della piastra di compressione: Movimento completo avanti e indietro della piastra di

compressione.

3.25 avvio automatico dei cicli: Modalità operativa nella quale i cicli successivi della piastra di

compressione sono avviati da un dispositivo di rilevamento che rileva la presenza dei

materiali da compattare o da un ritardo.

CO

3.26 piattaforma di accesso: Piattaforma permanente che consente l'accesso in quota per il

funzionamento e l'alimentazione della pressa compattatrice (compresa la visualizzazione

dell'interno della tramoggia di alimentazione e/o della camera di compattazione), la ricerca

guasti o la manutenzione.

Nota Le piattaforme di accesso possono essere fissate alla pressa compattatrice, al pavimento o alla struttura

dell'edificio.

UNI EN 16252:2013 © UNI Pagina 7

NE

3.27 ricerca guasti: Correzione dei malfunzionamenti operativi (per esempio rimozione dei

blocchi nella tramoggia di alimentazione o sistemazione di un filo rotto).

3.28 postazione di lavoro: Posizione in prossimità della macchina destinata all’operatore.

Esempio:

La postazione di comando, la posizione di alimentazione, l'area di legatura balle, la

postazione per il comando di azionamento del sollevatore di cassonetti.

ZIO

3.29 ciclo di lavoro: Numero di movimenti della piastra di compressione e per il completamento

del processo di legatura con filo richiesti per produrre una balla.

4 ELENCO DEI PERICOLI SIGNIFICATIVI

Il prospetto 1 elenca i pericoli significativi presenti nelle presse compattatrici. Questo fa

riferimento incrociato ai punti della presente norma nei quali sono specificati i requisiti di

sicurezza e/o le misure di protezione corrispondenti richieste.

prospetto 1 Elenco dei pericoli significativi

Pericoli significativi Punti applicabili

4.1

4.1.1

TA

Pericoli di natura meccanica

Generalità 5.1.1

4.1.2 Area dell'attrezzatura di alimentazione 5.1.1, 5.1.2, 5.2, 5.5,

7.3

Schiacciamento e taglio dovuto alle parti mobili dei convogliatori quando si cammina

sui convogliatori.

Caduta nel pozzetto del convogliatore di carico.

Caduta mentre si cammina sui convogliatori.

Intrappolamento e schiacciamento nei punti di accesso tra la cinghia del

convogliatore e i tamburi di testa e di coda ma anche tra la cinghia del convogliatore

UL

e i rulli di tensionamento.

Intrappolamento e schiacciamento nel punto di trasferimento tra i convogliatori di

carico e di alimentazione.

Intrappolamento e schiacciamento tra le parti di trasmissione mobili dei convogliatori.

Schiacciamento provocato da materiale che cade dal convogliatore di alimentazione.

Urto, schiacciamento e taglio tra il meccanismo del sollevatore di cassonetti e le parti

fisse del sollevatore di cassonetti o della pressa compattatrice, oppure il

sollevamento da parte delle parti mobili del meccanismo del sollevatore di cassonetti.

Intrappolamento e schiacciamento tra le parti di trasmissione mobili del sollevatore di

cassonetti.

Schiacciamento provocato dal cassonetto che cade dal sollevatore di cassonetti

NS

mentre è in posizione sollevata.

Schiacciamento provocato da materiale in caduta dal cassonetto quando questo è in

posizione sollevata.

CO

UNI EN 16252:2013 © UNI Pagina 8

NE

prospetto 1 Elenco dei pericoli significativi (Continua)

Pericoli significativi Punti applicabili

4.1.3 Area della tramoggia di alimentazione 5.1.1, 5.1.3, 5.2, 5.5,

7.2.2, 7.2.8, 7.3.2

Possibilità di accesso o caduta nella tramoggia di alimentazione sino alla camera

compattatrice durante il caricamento oppure durante la ricerca guasti o la

manutenzione, seguita da schiacciamento o taglio da parte della piastra di

ZIO

compressione.

Schiacciamento e taglio tra il distributore o il perforatore e le parti fisse quando il

distributore o il perforatore è inserito nella tramoggia di alimentazione o ritratto da

essa.

Schiacciamento provocato da materiale lanciato in aria dal distributore o perforatore

rotante.

Urto, taglio, intrappolamento e schiacciamento da parte del distributore o del

perforatore in rotazione, inclusa la rotazione residua durante la ritrazione.

Urto e schiacciamento da parte della pre-piastra di compressione durante il normale

movimento motorizzato della piastra.

Se la tramoggia di alimentazione è dotata di una porta di accesso:

- schiacciamento, taglio o impatto da parte di parti mobili nella camera di

compattazione;

- urto causato dalla violenta apertura incontrollata della porta di accesso;

4.1.4

TA

- seppellimento sotto il materiale durante la rimozione di un blocco di intasamento.

Area della camera di compattazione 5.1.1, 5.1.4, 5.2,

7.2.2, 7.2.8, 7.3.2

Urto e schiacciamento da parte della piastra principale e della piastra di

pre-compressione causato dal movimento imprevisto (per esempio dovuto a

pressione o contropressione del materiale o a un guasto dei componenti elettrici o

idraulici).

Schiacciamento o taglio di tipo letale o grave da parte della piastra principale e di

pre-compressione dopo l'accesso alla camera compattatrice attraverso le aperture di

manutenzione e ispezione, le aperture per la ricerca guasti o le porte di scarico balle.

Urto alla testa quando si attraversa la porta e/o si interviene nell'area della camera

UL

compattatrice.

Urto causato da porte di accesso (ovvero da ripari mobili) e/o porte di scarico balle

della camera compattatrice che si aprono violentemente in modo incontrollato a

causa di un'elevata pressione interna.

Sulle presse compattatrici le cui camere compattatrici hanno una porta di scarico

azionata elettricamente, urto causato dalla porta in movimento e schiacciamento e

taglio da parte della porta e/o dei meccanismi di chiusura e bloccaggio della porta

mentre la stessa si apre e/o si chiude.

Schiacciamento e taglio da parte delle parti mobili per esempio quando si raggiunge

la parte sottostante della pressa compattatrice.

Seppellimento sotto il materiale durante la rimozione di un blocco.

NS

4.1.5 Zona di guida del filo 5.1. 5, 7.2. 5,

appendice B

Urto, caduta su un livello, inciampo e scivolamento su terreno sporco d'olio a causa

di fili di legatura balle che corrono tra le bobine installate all'esterno del telaio

macchina e della macchina.

Intrappolamento nella zona guida via filo.

Caduta dall’alto durante la sostituzione delle bobine e della guida dei fili.

CO

UNI EN 16252:2013 © UNI Pagina 9

NE

prospetto 1 Elenco dei pericoli significativi (Continua)

Pericoli significativi Punti applicabili

4.1.6 Canale balle e area di legatura con filo 5.1.1, 5.1.6, 5.2.1,

7.2.9, 7.3.2,

Urto e schiacciamento tra una balla e parti fisse dell'edificio nell'area di prelevamento

appendice B

delle balle mentre la balla è scaricata automaticamente.

Perforazione, schiacciamento o puntura da parte degli aghi o del gruppo di aghi del

ZIO

meccanismo di avvolgimento e infilatura del filo.

Impigliamento e troncamento da parte del meccanismo di torsione del filo rotante.

Lesioni da schiacciamento/taglio a parti del corpo all'interno dell'anello di filo mentre

è stretto attorno alla balla, nelle macchine dotate di un sistema di legatura con filo ad

anello.

Urto tra le parti fisse della pressa compattatrice e le parti di qualsiasi utensile

manuale fornito per la pulizia dei canali e incorsatura dei fili delle balle con

conseguenti lesioni alle mani e alle braccia nelle presse compattatrici nelle quali le

balle sono legate manualmente.

Urto agli occhi e alla faccia provocato dalle estremità dei fili delle balle durante

l’incorsatura nelle presse compattatrici nelle quali le balle sono legate manualmente.

Intrappolamento e schiacciamento dovuto al dispositivo di contropressione.

4.1.7 Alloggiamento del pistone posteriore 5.1.4

4.2

TA

Schiacciamento, taglio e intrappolamento tra parti fisse e mobili

Pericoli dovuti ai guasti del sistema di comando per l'avviamento imprevisto 5.2

4.3 Pericoli di natura elettrica 5.3

Elettrocuzione o bruciature dovute al contatto diretto o indiretto con parti sotto

tensione

4.4 Pericoli dovuti all'attrezzatura idraulica 5.1.4, 5.4

Pericoli dovuti al rilascio accidentale di liquidi sotto pressione dal sistema idraulico, in

particolare dalle tubazioni e dai loro raccordi.

Schiacciamento, taglio o intrappolamento causati da movimento di cilindri idraulici.

UL

Schiacciamento, taglio o intrappolamento dovuti a una perdita di potenza idraulica

che determina la caduta per gravità di qualsiasi pistone montato verticalmente.

4.5 Pericoli di scivolamento, di inciampo e di caduta 5.5

4.6 Pericoli generati dal rumore 5.6, 7.2.3

Perdita di udito, acufene, disturbi fisiologici, perdita di equilibrio o dello stato di Appendice A

vigilanza, stanchezza, incidenti dovuti a interferenza con i segnali acustici e le

comunicazioni verbali a causa del rumore, generato per esempio da:

- il sistema idraulico, in particolare durante il processo di compattazione;

- lo spostamento dell'attrezzatura di compattazione;

- il funzionamento del distributore o del perforatore;

- le attrezzature di alimentazione;

NS

- il meccanismo di legatura delle balle.

4.7 Pericoli dovuti a trascuratezza dei principi ergonomici nella progettazione 5.7, 7.2.5

della macchina

I disturbi muscolo-scheletrici derivati da piegamenti ripetuti, sollevamento ed

estensione degli arti quando si carica la tramoggia manualmente e, nel caso delle

presse compattatrici nelle quali le balle sono legate manualmente, quando si legano

le balle e quando si sostituiscono le bobine dei fili di legatura.

4.8 Pericoli dovuti a scarsa o inesistente organizzazione del lavoro, formazione o 7

istruzioni

CO

UNI EN 16252:2013 © UNI Pagina 10

NE

5 REQUISITI DI SICUREZZA E/O MISURE DI PROTEZIONE

5.1 Pericoli di natura meccanica

5.1.1 Generalità

5.1.1.1 Requisiti di base

ZIO

Le presse compattatrici orizzontali devono essere conformi ai requisiti di sicurezza e/o

alle misure di protezione del presente paragrafo. Inoltre, le macchine devono essere

progettate in conformità ai principi della EN ISO 12100:2010 per quanto concerne i

pericoli pertinenti ma non significativi, che non sono trattati dalla presente norma

(per esempio spigoli vivi).

È consigliabile che fabbricante e utente dialoghino tra loro in merito a installazione e

posizionamento della macchina (vedere appendice informativa B).

Le presse compattatrici orizzontali devono essere progettate in modo tale che sia

possibile installare specchi o telecamere a circuito chiuso in grado di fornire all'operatore

una buona visuale della tramoggia di alimentazione o della camera compattatrice.

Le presse compattatrici con tramogge di alimentazione chiuse sono esentate da questo

requisito.

TA

Le presse compattatrici orizzontali devono essere progettate e costruite in modo che il

rischio di blocchi di intasamento del materiale trattato siano ridotti al minimo.

Nota Esempi di misure per la riduzione del rischio di intasamento comprendono:

- convogliatori di alimentazione che operino a una velocità maggiore della velocità dei convogliatori

di carico dal quale ricevono il materiale;

- convogliatori di alimentazione a collo di cigno;

- sensori di rilevamento del livello che eseguano il monitoraggio dei processi di alimentazione

e compattazione;

- deflettori di diversione automatica e scivoli che deviano il materiale alimentato costantemente in un

UL

contenitore di attesa separato nell'eventualità di un accumulo di materiale in eccesso nella tramoggia di

alimentazione;

- dispositivi di livellamento del materiale che agiscano per limitare lo spessore dello strato di materiale

che si sposta nel convogliatore di alimentazione;

- tramogge di alimentazione con superfici interne lisce che non presentino sporgenze (sulle quali i

materiali possano appoggiarsi e creare ponti);

- tramogge di alimentazione che abbiano una sezione trasversale uniforme (invece di una sezione

trasversale decrescente) per la loro intera lunghezza;

- verifica che il volume interno della camera compattatrice e/o della tramoggia di alimentazione sia

NS

maggiore del volume del cassonetto delle presse compattatrici alimentate da sollevatori di cassonetti;

- dispositivo per verificare che il sollevatore di cassonetti non possa rovesciare il contenuto di un

cassonetto nella tramoggia di alimentazione sino a che la piastra di compressione non è

completamente ritratta sulle presse compattatrici alimentate da sollevatori di cassonetti nelle quali la

tramoggia di alimentazione non accetta l'intero volume del cassonetto.

Le presse compattatrici orizzontali devono essere costruite e realizzate in modo che se si

verificano blocchi di intasamento del materiale questi possano essere rimossi in modo

sicuro. Questo dovrebbe essere eseguito preferibilmente senza che sia necessario per

una persona accedere alle aree pericolose elencate nei punti 4.1.3 e 4.1.4, per esempio

per mezzo di un dispositivo motorizzato di rimozione dei blocchi o una procedura

meccanica di rimozione di blocchi per esempio uno scivolo di deviazione. Vedere anche i

CO

punti 7.2.7 e 7.2.8.

UNI EN 16252:2013 © UNI Pagina 11

NE

5.1.1.2 Protezioni

La progettazione della pressa compattatrice deve assicurare il più possibile che i punti di

schiacciamento, taglio, impatto, perforazione e intrappolamento siano eliminati. Dove

questi pericoli non siano eliminabili, si devono applicare mezzi di protezione usando uno

o una combinazione dei seguenti.

a) Ripari fissi in conformità alla EN 953:1997+A1:2009.

b) Ripari interbloccati mobili in conformità alla EN 953:1997+A1:2009 e alla

ZIO

EN 1088:1995+A2:2008. I ripari interbloccati devono essere progettati e posizionati

in modo che l'apertura di uno di essi arresti il movimento di tutte le parti pericolose

della macchina prima che una qualunque parte del corpo di una persona raggiunga

la zona di pericolo. Questo si può ottenere, per esempio come segue:

1) ripari mobili dotati di almeno un interruttore di posizione che agisce sul

dispositivo di commutazione principale del circuito di potenza (per esempio,

valvola, contattore) per mezzo del circuito di comando. Gli interruttori di

posizione devono avere contatti aperti positivi azionati meccanicamente e

devono conformarsi all'appendice K della EN 60947-5-1:2004 oppure devono

essere interruttori di prossimità in conformità alla EN 60947-5-3. Non appena il

riparo è aperto, l'interruttore di posizione deve essere azionato positivamente e

direttamente dal riparo e il segnale di comando del movimento pericoloso deve

essere interrotto positivamente;

TA

2) usando un dispositivo di interblocco a chiave prigioniera in conformità

all'appendice E della EN 1088:1995+A2:2008. Con un numero di chiavi

sufficiente a permettere la rimozione di ogni riparo del sistema. Vedere anche

appendice B.

c) Attrezzatura di protezione sensibile (SPE) in conformità alle norme pertinenti di

tipo B, per esempio la EN 1760-1:1997+A1:2009, la EN 61496-1, la CLC/TS 61496-2

e/o la CLC/TS 61496-3.

Le funzioni di sicurezza dei ripari scelti devono rispettare i livelli di prestazioni specificati

al punto 5.2.4.

UL

5.1.1.3 Distanze di sicurezza

Gli spazi minimi necessari per evitare lo schiacciamento devono essere conformi alla

EN 349:1993+A1:2008.

Il posizionamento delle attrezzature di protezione elettrosensibili deve essere conforme

alla EN ISO 13855:2010.

Qualsiasi apertura nei ripari fissi o mobili deve conformarsi ai prospetti 3, 4 e/o 7 della

EN ISO 13857:2008.

5.1.2 Area dell'attrezzatura di alimentazione

NS

5.1.2.1 Presse compattatrici orizzontali alimentate dai convogliatori

I sistemi convogliatori devono essere conformi alla EN 620:2002+A1:2010.

Per proteggere una persona che sta camminando, o è caduta, sul convogliatore, si

devono montare altri dispositivi di arresto di emergenza che agiscono in conformità al

punto 5.2.3. Questi devono essere azionati da cavi posizionati sopra e sulla lunghezza del

convogliatore di alimentazione. Questi devono essere in grado di essere azionati entro

2 m dall'inizio e dal punto di scarico del convogliatore e almeno 3 m tra questi punti.

CO

UNI EN 16252:2013 © UNI Pagina 12

NE

figura 2 Esempio di corda con configurazione a "V"

ZIO

figura 3 Esempio di corde con configurazione a traversa

TA

figura 4 Esempio di cavo di azionamento lungo le corde di configurazione laterali

UL

Se esiste un pericolo di caduta del materiale, sul convogliatore devono essere montati

ripari fissi sull'intera lunghezza ad eccezione che nel punto nel quale è prevista la

NS

fuoriuscita e la caduta del materiale sul pavimento. In questo punto si deve montare uno

scivolo verticale o una gabbia per dirigere in modo sicuro il materiale sul pavimento e per

impedire alle persone di camminare nella zona di sversamento.

Sulle presse compattatrici orizzontali che sono alimentate dai convogliatori, i bordi del

convogliatore devono essere dotati di parapetti in conformità alla EN ISO 14122-3:2001 o

di strutture protettive. Queste devono avere un'altezza minima di 1 100 mm misurata dal

piano di riferimento. Se la struttura protettiva o il parapetto è a meno di 1 100 mm dal

piano di riferimento si deve usare uno dei mezzi seguenti:

a) un dispositivo di protezione sensibile come definito al punto 3.28.5 della

EN ISO 12100:2010 (per esempio dispositivo di rilevamento personale o

trasponditore), che causa l'arresto della pressa compattatrice e dei convogliatori

CO

prima che una persona raggiunga la distanza di 2 m dal punto più alto del

convogliatore di alimentazione in conformità al PLr c (vedere punto 5.2.4);

b) un dispositivo di comando ad azione mantenuta per il sistema di convogliamento,

come definito al punto 3.28.3 della EN ISO 12100:2010, posizionato in modo tale da

offrire all'operatore una buona visibilità dell'area di pericolo in conformità al PLr c

(vedere punto 5.2.4).

UNI EN 16252:2013 © UNI Pagina 13

NE

Le posizioni dei bordi aperti e non protetti del pozzetto, che sono necessari per caricare il

materiale sul convogliatore, devono essere indicate con chiarezza, per esempio da:

c) marcatori sospesi dall’alto in linea con i bordi aperti;

d) corrimano orizzontali rigidi, ovvero parapetti senza traverse intermedie e zoccoli,

fissate a un'altezza adatta ai requisiti operativi (vedere figura 2, n. 1 della

EN ISO 14122-3:2001).

ZIO

5.1.2.2 Presse compattatrici orizzontali alimentate da sollevatori di cassonetti

Le persone devono essere protette dai pericoli che insorgono a causa del movimento dei

sollevatori di cassonetti. Tale risultato deve essere ottenuto in uno dei modi seguenti:

a) Sui sollevatori di cassonetti automatici, ovvero sui sollevatori di cassonetti che non

richiedono dispositivi di comando ad azione manutenuta per il proprio

funzionamento, l'accesso alle parti mobili deve essere impedito da una

combinazione di ripari fissi e da un riparo interbloccato mobile o da un'attrezzatura di

protezione sensibile (SPE) in conformità al PLr d (vedere punto 5.2.4) grazie ai quali

sia possibile caricare o scaricare il cassonetto dal sollevatore di cassonetti mentre

questo è fermo. Il riparo interbloccato e l'attrezzatura SPE devono essere in

conformità al punto 5.1.1.2 e il movimento del sollevatore di cassonetti deve essere

possibile soltanto se il riparo interbloccato è chiuso o se l'attrezzatura SPE è

ripristinata ed è stato dato un comando di avvio. Dove possibile, i ripari dovrebbero

TA

essere montati quanto più possibile vicini al sollevatore di cassonetti per impedire

che persone possano stazionare nell'area di spostamento del sollevatore di

cassonetti.

b) Sui sollevatori di cassonetti azionati manualmente, si dovrebbero applicare le

medesime misure protettive dei sollevatori automatici.

In alternativa alle misure di protezione di cui sopra, è accettabile azionare il sollevatore di

cassonetti se si rispettano le seguenti condizioni:

- È previsto un dispositivo di comando ad azione mantenuta o un dispositivo di

comando a due mani, in conformità al PLr c (vedere punto 5.2.4);

UL

- la postazione di comando è a distanza di sicurezza (come riferito nella norma

EN ISO 13857:2008 o EN ISO 13855:2010);

- è assicurata una buona visibilità delle zone di pericolo (ovvero meccanismo del

sollevatore di cassonetti, del contenitore sollevato e delle aree circostanti) dalla

postazione di azionamento del comando;

- la velocità periferica del dispositivo di sollevamento non è maggiore di 0,5 m/s

(misurata con il cassonetto più grande del quale è ammesso il sollevamento);

- durante l'intero spostamento il sollevatore di cassonetti emette un segnale ottico e/o

acustico.

NS

L'accesso alle zone di pericolo nelle quali l'operatore non ha una buona visibilità deve

essere impedito da ripari fissi o interbloccati come specificato al punto 5.1.1.2 e in

conformità al PLr d (vedere punto 5.2.4).

Quando si usano misure di protezione alternative queste dovrebbero essere

correttamente concordate tra l'utilizzatore e il fabbricante (vedere appendice B).

5.1.3 Area della tramoggia di alimentazione

5.1.3.1 Presse compattatrici orizzontali alimentate dai convogliatori

Se sulla tramoggia di alimentazione e sul punto di scarico del convogliatore di

CO

alimentazione delle presse compattatrici orizzontali si effettua la manutenzione o la

ricerca guasti, deve essere prevista una piattaforma di accesso in conformità al

punto 6.3.5.6 della EN ISO 12100:2010. Se la manutenzione o la ricerca guasti possono

essere effettuate dal livello del suolo, la piattaforma di accesso non è necessaria.

UNI EN 16252:2013 © UNI Pagina 14

NE

Le seguenti misure devono essere implementate per impedire alle persone di cadere

nella tramoggia di alimentazione e per impedire lo svolgimento di operazioni di ricerca

guasti dalla piattaforma di accesso mentre la macchina è in moto:

- I bordi dell'apertura della tramoggia di alimentazione e le parti superiori delle pareti

laterali del convogliatore devono essere ad almeno 1 100 mm sopra la piattaforma di

accesso. Se ci sono potenziali appigli che possono prevedibilmente permettere

l’accesso all'apertura della tramoggia o alla sommità del convogliatore, questa

ZIO

distanza deve essere misurata dal più alto di questi appigli.

- Le superfici esterne della tramoggia di alimentazione e le pareti laterali del

convogliatore devono essere lisce e prive di potenziali appigli che possano aiutare

una persona a raggiungere il bordo della tramoggia o a entrare nel convogliatore di

alimentazione.

- Si devono fornire mezzi di protezione in conformità al punto 5.1.1.2 e al PLr d

categoria 3 (vedere punto 5.2.4) per impedire l'accesso alla tramoggia di

alimentazione e per evitare che le persone possano essere colpite dal materiale

sollevato dal distributore o dal perforatore. I mezzi di protezione devono essere

progettati in modo che non sia possibile eseguire nessun intervento (per esempio la

rimozione dei blocchi) nella tramoggia di alimentazione quando la macchina è in

funzione.

Deve essere impedito ogni accesso al distributore o al perforatore mentre è in rotazione

TA

nella tramoggia di alimentazione, in conformità al PLr d categoria 3 (vedere punto 5.2.4).

L'inserimento e la ritrazione del distributore o del perforatore devono essere possibili solo

mentre tale dispositivo è fermo. Il pericolo di schiacciamento deve essere minimizzato

(per esempio per mezzo di un dispositivo di comando per spostamenti limitati o di un

dispositivo di comando ad azione mantenuta in conformità al PLr c). Vedere inoltre

punto 5.1.1.2 e 5.2.4.

5.1.3.2 Presse compattatrici orizzontali alimentate da gru, carrelli sollevatori, impianti mobili o sollevatori di

cassonetti

Sulle presse compattatrici orizzontali progettate per essere alimentate da gru, carrelli

UL

sollevatori, piattaforme mobili o, sollevatori di cassonetti, la tramoggia di alimentazione

deve estendersi a un'altezza di almeno 1 400 mm sopra il punto più alto nel quale una

persona possa essere presente (per esempio la parte più alta della camera compattatrice

o un appiglio fornito da una costola di rinforzo o da altri accessori sporgenti). Inoltre,

"l'accesso a distanza" attraverso l'apertura della tramoggia di alimentazione alla piastra di

compressione o ad altre parti mobili pericolose deve essere in conformità al prospetto 2

della EN ISO 13857:2008.

Per le presse compattatrici orizzontali sprovviste di tramoggia, si deve fornire un

coperchio interbloccato richiudibile. Il coperchio deve coprire l'intera apertura di

alimentazione e deve agire come un riparo interbloccato in conformità al punto 5.1.1.2 e

NS

al PLr d categoria 3 (vedere punto 5.2.4).

5.1.3.3 Prese compattatrici orizzontali alimentate manualmente

Sulle presse compattatrici orizzontali alimentate manualmente, l'accesso alla piastra

mobile di compressione o ad altre parti mobili pericolose nella camera compattatrice e la

conseguente possibilità di raggiungere o cadere attraverso l'apertura di alimentazione

deve essere impedito da ripari fissi o da ripari mobili interbloccati o da dispositivi di

protezione sensibili (SPE) in conformità al punto 5.1.1.2. Ripari interbloccati e SPE

devono essere in conformità al PLr d categoria 3 (vedere punto 5.2.4). L'apertura dei ripari

mobili o l'interruzione dell'SPE deve arrestare i movimenti pericolosi della piastra di

compressione e di altre parti pericolose sino a che il riparo sia stato nuovamente chiuso

CO

o SPE sia stata ripristinata e i movimenti siano stati riavviati mediante l’azionamento

volontario di un attuatore della postazione di comando.

UNI EN 16252:2013 © UNI Pagina 15

NE

a) Se ciascun ciclo della piastra di compressione è avviato da un'azione volontaria

dell'operatore:

1) i ripari devono essere installati in conformità ai prospetti 2, 3 e/o 4, della

EN ISO 13857:20081),

2) dalla posizione del dispositivo di comando della piastra di compressione,

l'operatore deve avere una buona visuale delle zone di pericolo.

b) Dove la pressa compattatrice è comandata mediante l'avvio automatico dei cicli.

ZIO

Dove si utilizzano ripari questi devono essere progettati in conformità ai prospetti 2, 3 e/o

4 della EN ISO 13857:20081). Tuttavia, del prospetto 2 non sono accettabili altezze delle

strutture protettive minori di 1 200 mm. Le strutture protettive con un'altezza compresa tra

1 200 mm e 1 400 mm possono essere ammesse se sono associate con misure di

protezione complementari che scoraggino le persone a scalarle. Tali misure

complementari possono includere:

1) un bordo o una barra sensibili in conformità alla EN 1760-2, la cui attuazione dei

quali deve arrestare tutti i movimenti pericolosi; oppure

2) uno scivolo per l'introduzione dei materiali nella pressa compattatrice che scoraggi le

persone dall'accedere all'area pericolosa (vedere per esempio figura 5); oppure

3) una progettazione che permetta l’accesso sicuro e facile alle diverse parti della

pressa compattatrice per mezzo di parte/parti interbloccata(e) (per esempio scala,

figura 5

porta, riparo).

TA

Apertura dello scivolo per l'introduzione dei materiali

UL

NS

Qualsiasi misura di protezione complementare si sia scelta, si applicano i seguenti

CO

requisiti aggiuntivi:

- dalla posizione dell'attuatore manuale usato per avviare o riavviare la macchina,

l'operatore deve avere una buona visibilità dell'apertura di alimentazione usando per

esempio specchi; e

1) L'altezza della struttura di protezione è calcolata dal punto più alto nel quale una persona può stare in piedi (per esempio

alla sommità della camera compattatrice o su un appiglio fornito da una costola di rinforzo o da altri accessori sporgenti).

UNI EN 16252:2013 © UNI Pagina 16

NE

- i pittogrammi devono ricordare agli operatori il tipo di pericolo dovuto a presse

compattatrici azionate automaticamente (vedere punto 7.3.2); e

- se non si ha un ciclo nell’arco di un tempo concordato dal fabbricante e

dall'utilizzatore, il circuito di comando deve arrestare la macchina e il suo

riavviamento deve essere possibile soltanto attuando il comando di avvio.

La modalità attiva deve essere indicata sulla macchina da un allarme visivo e/o

acustico (per esempio da una lampadina).

ZIO

5.1.3.4 Tramogge di alimentazione dotate di una porta di accesso

I ripari mobili che coprono le aperture di accesso della tramoggia di alimentazione devono

essere interbloccati in conformità al punto 5.1.1.2 e al PLr d categoria 3 (vedere

punto 5.2.4).

Nel caso di tramogge di alimentazione aventi una dimensione in sezione trasversale

maggiore di 600 mm, i ripari mobili che coprono le aperture di accesso, esclusa

quella di alimentazione, devono assicurare che l'accesso sia possibile soltanto con la

pressa compattatrice isolata dall'alimentazione di potenza (per esempio da un

dispositivo di interblocco a chiave prigioniera in conformità all'appendice E della

EN 1088:1995+A2:2008), impedendo che una terza persona, possa chiudere il riparo

mobile e ri-avviare la macchina.

Le lesioni da impatto causate dalle porte di accesso alla tramoggia di alimentazione

TA

(ovvero i ripari mobili) che possono aprirsi violentemente e in modo incontrollato devono

essere impedite , per esempio, da un meccanismo di apertura in due tempi.

Per i rischi di seppellimento sotto il materiale durante la rimozione di un blocco, vedere

punto 7.3.2.

5.1.4 Area della camera compattatrice

I ripari mobili che impediscono l'accesso alla camera di compattatrice devono essere

interbloccati in conformità al punto 5.1.1.2 e al PLr d categoria 3 (vedere punto 5.2.4).

I ripari mobili che impediscono l'accesso all'alloggiamento del pistone posteriore devono

UL

essere ripari interbloccati in conformità al punto 5.1.1.2 e al PLr c (vedere punto 5.2.4).

Nel caso di camere di compattazione aventi una dimensione in sezione trasversale

maggiore di 600 mm, i ripari mobili che coprono le aperture di accesso, esclusa quella di

alimentazione e la porta di scarico delle balle, devono assicurare che l'accesso sia

possibile soltanto quando la pressa compattatrice è isolata dall'alimentazione di potenza

(per esempio da un dispositivo di interblocco a chiave prigioniera in conformità

all'appendice E della EN 1088:1995+A2:2008) impedendo che una terza persona possa

chiudere il riparo mobile e riavviare la macchina.

Quando i ripari sono aperti, si deve impedire il movimento imprevisto delle piastre

principali e di precompressione.

NS

Le lesioni da impatto causate dalle porte di accesso alla camera di compattazione (ovvero

i ripari mobili) o alle porte di scarico delle balle che si possono aprirsi violentemente e in

modo incontrollato a causa dell'elevata pressione interna devono essere impedite, per

esempio, da un meccanismo di apertura in due tempi.

Sulle presse compattatrici con una porta di scarico delle balle azionata elettricamente

dove l'accesso alla porta mobile non è impedito, si devono applicare i requisiti seguenti :

- La velocità di apertura e di chiusura del limite esterno della porta deve essere ≤ di

0,15 m/s.

- L'apertura e la chiusura della porta devono essere ottenute mediante un dispositivo di

comando ad azione manutenuta. Gli attuatori di tale dispositivo si devono trovare in

CO

una posizione che impedisca a tutte le parti del corpo dell'operatore di raggiungere la

porta in movimento o il suo meccanismo di chiusura e ritenzione e dalla quale si abbia

una buona visibilità del movimento di apertura e chiusura della porta.

L'accesso alle parti mobili, per esempio agli aghi di incorsatura del filo, sotto la pressa

deve essere impedito da ripari interbloccati come specificato al punto 5.1.1.2 e in

conformità al PLr c (vedere punto 5.2.4).

UNI EN 16252:2013 © UNI Pagina 17

NE

Per i rischi di seppellimento sotto il materiale durante la rimozione di un blocco, vedere

punto 7.3.2.

5.1.5 Zona di guida del filo

I supporti delle bobine e i dispositivi di guida del filo devono essere progettati

ergonomicamente per ridurre i rischi dovuti al lavoro manuale e in quota e da

scivolamenti, inciampi e cadute quando si sostituiscono le bobine e si incorsano i fili

ZIO

(vedere anche punto 7.2.5 e appendice B).

Si deve impedire che le persone possano raggiungere anche allungandosi, i punti di

intrappolamento accessibili della zona di guida del filo utilizzando almeno un dispositivo di

impedimento come prescritto dal punto 3.29 della EN ISO 12100:2010.

5.1.6 Canale balle e area di legatura con filo

L'accesso al meccanismo di legatura automatica con filo nell'area degli aghi e dei ganci di

torsione del filo deve essere impedito da mezzi di protezione come specificato al

punto 5.1.1.2 e in conformità al PLr d (vedere punto 5.2.4). Gli stessi requisiti si applicano

ad altri sistemi di legatura automatica (per esempio i sistemi di legatura senza aghi).

Quando i ripari sono aperti o L’SPE è interrotto, si deve impedire il movimento accidentale

degli aghi e del meccanismo di torsione.

TA

Per i pericoli di intrappolamento e schiacciamento provocati dai dispositivi di

contropressione vedere punto 7.3.2.

Sulle presse compattatrici nelle quali le balle sono legate manualmente, dove si

forniscono utensili manuali per la pulizia/verifica dei canali dei fili delle balle, l'incorsatura

dei fili attorno alle balle e la torsione delle estremità dei fili delle balle, gli utensili forniti

devono essere progettati ergonomicamente.

Sulle presse compattatrici nelle quali le balle sono legate manualmente, si devono fornire

una barra di ritenzione o una piastra fisse, ganci oppure occhielli per controllare estremità

libere del filo e impedire che possano raggiungere occhi o faccia dell'operatore che sta

infilando il filo attorno alla balla.

UL

5.2 Pericoli dovuti ai guasti del sistema di comando o all'avviamento imprevisto

5.2.1 Dispositivi di comando

La postazione di comando deve offrire una buona visuale all’operatore della pressa

compattatrice, specialmente del convogliatore di alimentazione o del sollevatore di

cassonetti e dell'apertura della tramoggia di alimentazione. Buona visuale può essere

ottenuta con o senza ausili per favorire tale visibilità.

Le presse compattatrici orizzontali non devono essere avviate per mezzo di dispositivi di

comando mobili/remoti, a meno che l'avvio per mezzo di tali dispositivi non sia possibile

NS

solo da una posizione sicura predefinita e non mobile. Comunque vedere punto 5.2.3.

I sistemi di comando remoti devono essere in conformità al punto 9.2.7 della

EN 60204-1:2006.

I dispositivi di comando devono essere progettati in modo tale da impedire l'azionamento

accidentale della pressa. I dispositivi di comando per la modalità manuale di

funzionamento (per esempio per il movimento limitato a impulsi o l'inversione) devono

essere del tipo ad azione mantenuta. Su tutti i dispositivi di comando la funzione, lo stato

di commutazione e il significato della commutazione devono essere chiaramente indicati,

preferibilmente mediante pittogrammi o, in alternativa, nella lingua dell'operatore.

Se per certi lavori di manutenzione (per esempio la lubrificazione dei rulli della piastra di

CO

compressione), è necessario spostare la piastra di compressione in posizioni intermedie

definite, questi spostamenti dovrebbero essere effettuati automaticamente. In alternativa,

queste posizioni devono essere chiaramente contrassegnate e il movimento della piastra

di compressione per raggiungere queste posizioni intermedie deve essere possibile solo

con i ripari chiusi. Vedere anche punto 7.2.4.

Vedere anche i punti 6.2.11.9 e 6.2.11.10 della EN ISO 12100:2010.

UNI EN 16252:2013 © UNI Pagina 18

NE

5.2.2 Prevenzione di operazioni non autorizzate

Deve essere possibile proteggere la pressa compattatrice, per esempio per mezzo di un

interruttore a chiave, da azionamenti non autorizzati. La chiave può essere meccanica o

elettronica. Questa deve essere removibile, ma solo quando l'interruttore è in posizione

OFF. L'interruttore in posizione OFF deve impedire tutti i movimenti della pressa

compattatrice, incluso quello del convogliatore di alimentazione.

5.2.3 Arresto d'emergenza

ZIO

I dispositivi di arresto di emergenza si devono conformare alla EN ISO 13850:2008,

categoria di arresto 0 o 1, a seconda di quale fornisce il tempo di arresto più breve.

L'azionamento di un attuatore di arresto d'emergenza deve arrestare l'intera pressa

compattatrice, inclusi i convogliatori di caricamento e di alimentazione e il sollevatore di

cassonetti, senza creare altri rischi. Gli attuatori di arresto di emergenza devono essere

posizionati in punti facilmente accessibili che comprendono almeno le posizioni seguenti:

- in ogni postazione di comando;

- su entrambi i lati, all'inizio del convogliatore di alimentazione;

- nel punto di scarico del convogliatore di alimentazione e su entrambi i lati del

convogliatore di alimentazione se i due lati sono accessibili;

- accanto alla camera compattatrice;

-

-

TA

su entrambi i lati dell'estremità di scarico del canale balle;

sulle presse compattatrici alimentate manualmente nella posizione di alimentazione;

- in caso di tramogge di alimentazione a cielo aperto, una corda di emergenza copre

tre lati della tramoggia.

Attuatori di arresto di emergenza devono essere posizionati lungo i convogliatori in modo

che una persona non debba spostarsi per più di 10 m da qualsiasi punto lungo il

convogliatore per raggiungere un attuatore. Vedere anche punto 5.1.2.1.

Dopo l'attivazione di un arresto di emergenza, il ripristino del sistema di arresto di

emergenza deve essere effettuato solo della postazione di comando principale.

UL

5.2.4 Livelli di prestazioni richiesti dal PLr secondo la EN ISO 13849-1

I livelli di prestazioni richiesti dal PLr per le parti correlate alla sicurezza del sistema di

comando in ciascuna area della pressa compattatrice deve essere come segue:

a) presse compattatrici orizzontali alimentate da convogliatori:

1) attrezzatura di protezione sensibile per rilevare le persone cadute sui

convogliatori: PLr c,

2) dispositivo di comando ad azione mantenuta: PLr c;

b) presse compattatrici orizzontali alimentate da sollevatori di cassonetti:

1) ripari interbloccati mobili per il sollevatore di cassonetti; PLr d,

NS

2) atrezzatura di protezione sensibile: PLr d,

3) dispositivi di comando ad azione manutenuta o a due mani: PLr c;

c) area della tramoggia di alimentazione:

1) ripari interbloccati mobili che coprono le aperture di accesso alla tramoggia di

alimentazione: PLr d categoria 3,

2) accesso al distributore o perforatore di rotazione: PLr d categoria 3,

3) inserimento e ritrazione del distributore o perforatore: PLr c;

d) area della camera compattatrice:

- coperchio interbloccato per le macchine alimentate da gru, carrelli sollevatori e

CO

impianti mobili: PLr d categoria 3,

1) accesso alla camera compattatrice: PLr d categoria 3,

2) accesso alle parti mobili sotto la pressa compattatrice: PLr c,

3) accesso al(i) pistone(i) dietro la piastra di compressione: PLr c;

e) area di legatura con filo:

1) legatura automatica nell'area degli aghi e dei ganci di torsione: PLr d.

UNI EN 16252:2013 © UNI Pagina 19

NE

5.3 Pericoli di natura elettrica

Le attrezzature elettriche devono essere in conformità alla EN 60204-1:2006.

I gradi minimi di protezione devono essere come segue:

- IP 54 come specificato nella EN 60529:1991;

- IK 8 come specificato nella EN 62262:2002.

Quando si montano componenti elettrici ed elettronici, il fabbricante della macchina si

ZIO

deve conformare alle informazioni per l'uso indicate dal fabbricante dei componenti.

5.4 Pericoli dovuti all'attrezzatura idraulica

Le attrezzature idrauliche devono essere conformi alla EN ISO 4413:2010.

5.5 Scivolamenti, inciampi e cadute

Le parti della pressa compattatrice nelle quali non è possibile fare manutenzione dal

livello del pavimento devono essere fornite di mezzi di accesso in conformità alle parti

da 1 a 4 della EN ISO 14122.

5.6 Pericoli generati dal rumore

5.6.1

TA

Riduzione del rumore alla fonte mediante progettazione

Le presse compattatrici orizzontali devono essere progettate e costruite in modo che i