Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Studio Simulazione Guardrail

Caricato da

frank_the_bangCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Studio Simulazione Guardrail

Caricato da

frank_the_bangCopyright:

Formati disponibili

Analisi numerico-sperimentale del comportamento dinamico di una

barriera stradale

M. Cal, G. La Rosa

Dipartimento di Ingegneria Industriale e Meccanica Universit di Catania

Viale Andrea Doria, 6 95125 Catania

e-mail: mcali@diim.unict.it glarosa@diim.unict.it

Keywords: guardrail, impact, crash test, dynamic simulation, vibration

Sommario

In questo lavoro vengono riportati i risultati relativi allo studio del comportamento dinamico, dello stato

tensionale e deformativo dei componenti di una barriera stradale. Il lavoro stato sviluppato in

collaborazione con la societ Metallurgica di Catania, azienda produttrice di barriere stradali.

Gli autori hanno eseguito unanalisi approfondita sui singoli elementi del sistema, proponendo

alcune modifiche migliorative da applicare alle future evoluzioni delle barriere. Utilizzando il codice di

calcolo DYTRANTM, si sono costruiti i modelli virtuali completi del sistema barriera (fascia, dissipatore,

distanziatore, dispositivi di sganciamento, pararuota, catena, palo) e dei vari corpi impattanti (blocchi,

rulli, autoveicoli). Mediante prove sperimentali sono state determinate alcune delle grandezze pi

significative per la simulazione dinamica del sistema, quali la deformabilit dei paletti, le rigidezze

torsionali e flessionali delle fasce e le accelerazioni di alcuni punti significativi.

Simulando il collasso plastico progressivo assiale e a flessione di ciascun elemento strutturale del

sistema durante gli impatti, sono stati analizzati gli stati tensionali e deformativi dei componenti e le

possibili modifiche.

Abstract

This paper presents results from a study of the dynamic behaviour and stress-strain states of a guardrail,

developed in collaboration with Metallurgica of Catania, a company manufacturing crash barriers.

The authors performed extensive analysis of single elements of the system, proposing several

modifications for improvement to be applied to the future evolution of such barriers. The DYTRANTM

software was used to construct complete virtual models of the barrier system (band, dissipator, spacer,

release mechanism, wheel guard, chain and post) and of various impacting bodies (blocks, rollers,

vehicles). For the dynamic simulation of the system, experimental trials were conducted to determine

some of the more significant parameters, including the deformability of the posts, the torsional and

bending stiffnesses of the band and the accelerations of some significant points.

Simulating the progressive axial and bending plastic collapse of each structural element of the

system during impact, it was possible to analyse the stress and strain states of the components and verify

possible modifications.

1.

INTRODUZIONE

Per poter elaborare un buon progetto di una nuova barriera stradale che soddisfi alle severe normative vigenti (in

particolare al D.M. n 223) [12] indispensabile svolgere accurati studi su modelli, eseguendo simulazioni che

riproducono i crash test e individuano il sistema di funzionamento pi idoneo e le propriet meccaniche

(deformazioni sotto carico e caratteristiche di assorbimento di energia) pi adeguate.

Lo studio qui riportato ha avuto come obiettivo quello di analizzare la fattibilit di un modello numerico

che permetta di studiare il comportamento dinamico della barriera, valutando gli stati tensionali e deformativi di

tutti i componenti nelle varie prove di crash.

Mediante il programma di calcolo agli elementi finiti MSC/DYTRAN, sono state effettuate simulazioni

numeriche su alcuni modelli di barriere stradali. I modelli numerici, validati attraverso misure sperimentali

accelerometriche e di spostamento sui vari componenti, hanno permesso di valutare, sia in campo lineare che

non lineare, la risposta dei vari componenti soggetti agli impatti esterni, non solo in termini di spostamento,

velocit ed accelerazione ma, anche, in termini di tensioni e deformazioni. In particolare, stata ricavata

lenergia di deformazione relativa a ciascun componente, grandezza particolarmente significativa per

identificare gli elementi e le zone critiche sulle quali eseguire le possibili modifiche strutturali.

1785

XXX Convegno Nazionale AIAS Alghero (SS), 12-15 settembre 2001

I modelli numerici realizzati hanno consentito di monitorare con precisione lindice ASI di severit

dellaccelerazione allimpatto previsto dalla normativa per lomologazione delle barriere.

2.

CENNI SULLA NORMATIVA DELLE BARRIERE STRADALI

Ai fini della classificazione delle barriere e degli altri dispositivi viene convenzionalmente definito livello di

contenimento Lc lenergia cinetica posseduta dal mezzo allatto dellimpatto, calcolata con riferimento alla

componente della velocit ortogonale:

1

Lc = M (V sen ) 2

(1)

2

dove:

Lc = livello di contenimento [kJ];

M = massa del veicolo [t];

V = velocit dellimpatto [m/s];

= angolo dimpatto.

Le barriere vengono classificate in sei classi in base allindice di contenimento minimo garantito; altre

due classi di contenimento (TC1 e TC2) vengono definite per i terminali (elementi finali di una barriera) e gli

attenuatori durto. In Tabella 1 si riporta lattuale classificazione delle barriere (tra parentesi sono indicate le

corrispondenze con le precedenti classificazioni).

Classe N1 (A1)

contenimento minimo

Lc =44 kJ

Classe N2 (A2)

contenimento medio

Lc =82 kJ

Classe H1 (A3)

contenimento normale

Classe H2 (B1)

contenimento elevato

Classe H3 (B2)

contenimento elevatissimo

Classe H4 (B3)

contenimento per tratti ad

altissimo rischio

Lc =572 kJ

Lc =127 kJ

Classe TC1

Lc =3220 kJ

Lc =288 kJ

Classe TC2

Lc =5000 kJ

Lc =463 kJ

(724 kJ)

Tab. 1 Classificazione delle barriere e degli attenuatori

Viene poi definito, ai fini della classificazione della severit degli impatti, lindice ASI (indice di severit

dellaccelerazione) che misura la severit dellurto sugli occupanti delle autovetture considerati seduti con

cinture di sicurezza allacciate:

ASI (t ) =

ax

12 g

ay

9g

az

10 g

(2)

in cui g laccelerazione di gravit ed ax, ay, e az sono le componenti dellaccelerazione mediate su un

intervallo mobile di 50 ms, da misurare nel baricentro del veicolo di prova con tolleranza di 5 cm lungo

lasse x (longitudinale) e di 3 cm per gli assi y (trasversale) e z (verticale).

Tutte le barriere ed i dispositivi di ritenuta ed attenuazione di tutte le classi devono avere un indice

ASI 1. ammesso un indice ASI fino a 1,4 per le barriere ed i dispositivi destinati a punti particolarmente

pericolosi nei quali il contenimento del veicolo in svio diviene un fattore essenziale ai fini della sicurezza.

Tipo di strada

Autostrade e strade

extraurbane principali

Strade extraurbane

secondarie e strade

urbane di scorrimento

Strade urbane di

quartiere e strade locali

Traffico

I

II

III

I

II

III

I

II

III

Barriere

Barriere

Barriere

Attenuatori

spartitraffico bordo laterale bordo ponte

H2

H1

H2

H3

H2

H3

TC1

H2 H3

H4

H3 H4

TC2

H1

N2

H2

H2

H1

H2

H2

H2

H3

N2

N1

H2

H1

N2

H2

H1

H2

H1

Tab. 2 Destinazione barriere

1786

XXX Convegno Nazionale AIAS Alghero (SS), 12-15 settembre 2001

Il traffico, infine, viene classificato in ragione dei volumi (Traffico Giornaliero Medio annuale nei due

sensi, TGM) e della prevalenza dei mezzi che lo compongono (presenza di veicoli di massa > 3000 kg in

percentuale sul totale, VM%), in tre livelli:

1) traffico tipo I: quando TGM 1000 con qualsiasi VM% oppure TGM > 1000 con VM% < 5%;

2) traffico tipo II: quando, con TGM > 1000, 5% < VM% 15%;

3) traffico tipo III: quando, con TGM > 1000, VM% > 15%.

Ai fini applicativi le normative prevedono, in funzione del tipo di strada, del tipo di traffico e della

destinazione della barriera, le classi minime di barriere da impiegare (tab. 2). Lidoneit delle barriere

allomologazione subordinata al superamento di prove su prototipi in scala reale, eseguite presso campi prove

attrezzati. Su tutte le barriere di tutte le classi (salvo la classe N1) dovranno essere effettuate prove dimpatto

con unautovettura di massa totale di 900 kg angolo 20 e velocit 100 km/h, ai fini della valutazione dellindice

ASI. Per le diverse classi, al fine di verificare il livello di contenimento (Lc), dovranno essere eseguite anche

ulteriori prove usando veicoli sempre pi pesanti con diverse energie dimpatto secondo la tab. (3).

Classe barriera

N1

N2

H1

H2

H3

H4a

H4b

Velocit

[km/h]

80

110

70

70

80

65

65

Angolo dimpatto Massa totale

[gradi]

[kg]

20

1500

20

1500

15

10000

20

13000

20

16000

20

30000

20

38000

Veicolo usato

Autovettura

Autovettura

Autocarro

Autocarro o Autobus

Autocarro

Autocarro

Autoarticolato

Tab. 3 Condizioni di prova sulle barriere per la verifica del livello di contenimento

Le pi importanti grandezze da misurare sul veicolo durante lurto sono [3]:

velocit longitudinale del veicolo (prima e durante limpatto);

accelerazione lungo lasse longitudinale del veicolo;

accelerazione trasversale;

accelerazione verticale.

deflessione dinamica laterale (fig. 1)

Fig. 1 Deflessione dinamica laterale D

3.

PROVE SPERIMENTALI

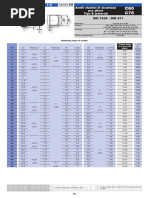

Le prove sperimentali (fig. 2) sono state effettuate facendo impattare sulla barriera un pesante cilindro di acciaio

(diametro 1300 mm, altezza 1000 mm, peso 7005 kg) che acquistava energia cinetica mediante rotolamento su

piano inclinato(velocit dimpatto 3,5 m/s, energia allimpatto 48103 J). La barriera esaminata appartiene alla

classe A1 da installare lateralmente su rilevato, che ammette un indice di severit minimo di 44 kJ, ma con un

interasse simile a quello delle barriere di classe A2 che ammettono un contenimento di 82 kJ. In particolare si

utilizzato un modulo di barriera stradale standard del tipo a doppia onda, costituito da un nastro dacciaio Fe

360, con sviluppo piano di 475 mm, lunghezza 3920 mm, spessore 3 mm, tre distanziatori ad U nervato, tipo

Norma FD 1000100Z-003, spessore 2,5 mm, tre montanti ad U 120 STD 120x80x6 mm con lunghezza di 1950

mm e interasse 1800 mm. Paletto e distanziale sono stati collegati fra loro tramite bulloni M16x50 con rondella,

mentre distanziale e fascia sono stati collegati con lo stesso tipo di bulloni e una piastrina antisfilamento di

dimensioni 45x100x4 mm. I montanti sono stati installati ad una profondit di 1200 mm su un substrato di terra

battuta, lasse medio della fascia stato cos disposto ad unaltezza dal suolo di 750 mm.

1787

XXX Convegno Nazionale AIAS Alghero (SS), 12-15 settembre 2001

Fig. 2 Impatto del cilindro: prova sperimentale, simulazione numerica

Per la misura delle accelerazioni su punti della struttura stato adoperato un sistema ad alta impedenza

costituito da 4 accelerometri piezoelettrici 4383 (da 4,67 a 4,71 pC/ms-2) Brel & Kjr, 4 amplificatori di

carica 2635 Brel & Kjr e un registratore di segnale su nastro magnetico. Gli accelerometri piezoelettrici

sono stati montati su di un perno filettato, fissato alla lamiera nei punti desiderati eseguendo un foro entro cui

stata imbullonata e poi saldata una vite con filettatura M5 (fig. 3). Tale montaggio garantisce un corretto

accoppiamento meccanico del sensore, senza che eventuali deformazioni della superficie sulla quale fissato,

influenzino le condizioni di misura. Tre sensori sono stati disposti sullasse longitudinale della fascia a distanza

di 30 cm e 60 cm sulla destra del bullone di collegamento al paletto centrale, un sensore sul lato posteriore del

paletto centrale.Lamplificazione delle centraline stata impostata con valore di 0,1 mV/ms-2. La banda passante

stata fissata limitando inferiormente la frequenza a 0,2 Hz e superiormente a 30 kHz.

Fig. 3 Posizione degli accelerometri

3.1

Fig. 4 Accelerazioni rilevate nei punti 1 e 2

Analisi della risposta sperimentale

Per analizzare in maniera dettagliata lintero fenomeno dellurto utile distinguere 6 fasi corrispondenti al

verificarsi di particolari fenomeni fisici:

1. urto del rullo sulla fascia;

2. deformazione del distanziale;

3. torsione (rotazione) del paletto centrale;

4. urto dello spigolo inferiore della fascia sul paletto;

5. urto del rullo sulla parte inferiore del paletto;

6. ritorno elastico della struttura.

Si considera in seguito listante zero quello in cui si ha il primo contatto del rullo con la fascia; questo

evento si manifesta con un improvviso picco dellampiezza dellaccelerazione in tutti e quattro i sensori

installati, sia sul paletto che sulla fascia (fig. 4).

Nei primi 43 ms le ampiezze delle accelerazioni rimangono uniformi, sia per il paletto che per la fascia. I

valori raggiunti sul paletto sono inferiori a quelli rilevati sulla fascia, essendovi interposto il distanziale che ne

1788

XXX Convegno Nazionale AIAS Alghero (SS), 12-15 settembre 2001

smorza le sollecitazioni. Dopo 43 ms dallistante dellurto le ampiezze misurate sul paletto si riducono

notevolmente pur se negli stessi istanti le misure sulla fascia presentano una zona sottoposta ad elevate

accelerazioni. Questo spiegato dal fatto che il palo ha subito una rotazione di ca. 90 che ha messo in

condizione di minima sensibilit il sensore di misura e non per un elevato smorzamento dovuto alla

deformazione del distanziale. La presenza dei successivi picchi delle ampiezze per i rilievi eseguiti sul palo tra

80 e 160 ms imputabile allulteriore spinta del distanziale in direzione parallela alla fascia e quindi in

direzione della pi alta sensibilit. Durante la torsione del paletto il distanziale non ostacola particolarmente

lavanzamento della fascia che cos incontra minore resistenza. A 187 ms si individua un picco delle

accelerazioni di medesima ampiezza per tutti i trasduttori, questo rappresenta listante in cui lo spigolo inferiore

della fascia impatta direttamente sul fianco del paletto. Il rullo non centra la fascia in mezzeria, ma presenta una

deriva di 20 cm sulla destra della barriera, ruota sul paletto e causa una maggiore deflessione della fascia. A 311

ms si ha la massima deflessione dinamica e linizio del ritorno elastico, per il palo si registra una minore

accelerazione a causa della direzione di minima sensibilit strumentale.

4.

MODELLI DI CALCOLO

Per simulare il comportamento dinamico della barriera in seguito allimpatto di un veicolo, studiandone la

deformata al variare delle condizioni inerziali e cinematiche del veicolo collidente, si sono utilizzati i modelli

numerici tridimensionali ad elementi finiti. Il codice adoperato per il calcolo dinamico, nel campo della non

linearit e in presenza di grandi deformazioni, stato il DYTRAN Versione 4.6 con preprocessore PATRAN.

In particolare si sono sviluppati due differenti modelli numerici:

un modello di barriera standard (fig. 5);

un modello di barriera con dispositivo di sgancio e distanziale a parallelogramma (fig. 6).

Il primo modello costituito da tre componenti fondamentali: paletto di sostegno, distanziale e fascia.

Linterasse di montaggio di 1500 mm in modo da rispettare i requisiti richiesti per linstallazione di classe A2.

Attraverso la modellazione geometrica si sono impostate le caratteristiche dimensionali dei componenti

fondamentali, creando per ciascun particolare un gruppo autonomo, cos da poterlo riprodurre e riutilizzare in

differenti montaggi ed assetti (variazioni di altezze, di interassi, etc.).

Gli elementi, costituiti da lamiera dacciaio Fe 360 B UNI 7070/82, con spessori variabili da 2,7 a 6 mm,

sono stati discretizzati attraverso elementi finiti bidimensionali di tipo lagrangiano particolarmente adatti per

modellare strutture con piccoli spessori [4,5]. In particolare si sono utilizzati elementi shell a quattro nodi

(CQUAD4).

Fig. 5 Modello FEM di barriera standard

Fig. 6 Schema e modello FEM della barriera con dispositivo di

sgancio e distanziale

La definizione delle propriet del materiale viene inserita nei modelli con la scheda DMATEP come

materiale isotropo elastoplastico. Lo snervamento definito dal modello di von Mises, mentre la tensione y

dopo lo snervamento (0) definita in funzione del modulo elastico E e del modulo Eh in fase plastica come:

E Eh

y =0 +

p

(3)

E Eh

dove con p viene indicata la deformazione equivalente.

Modulo elastico

Carico di snervamento

210 GPa

235 MPa

Carico di rottura

Allungamento percentuale

Tab. 4 Caratteristiche del materiale

1789

360 MPa

20%

XXX Convegno Nazionale AIAS Alghero (SS), 12-15 settembre 2001

Il modello di barriera con dispositivo di sgancio e distanziale a parallelogramma si differenzia dal

precedente per la presenza di una fascia a tripla onda {2}, di un dissipatore {4}, del pararuota {5}, ed

caratterizzato da un nuovo dispositivo di sganciamento {6} e un nuovo distanziatore a parallelogramma {3}.

4.1

Superfici di contatto

I diversi contatti presenti sono stati definiti tramite due superfici distinte e separate: master e slave (tab. 5). La

superficie master definisce le facce degli elementi che non possono essere penetrate dai nodi contraddistinti

dalla superficie slave. Il lato della superficie master dove avviene il contatto, per i vari elementi quello

anteriore, posteriore o entrambi.

Nei modelli stato inserito lattrito statico e quello dinamico. Un coefficiente di decadimento e la

velocit relativa di scorrimento li lega e definisce un unico coefficiente di attrito = k + ( s k ) e .

Master

Slave

Distanziale Palo

Distanziale Fascia

Palo

Fascia

Side

top

bottom

bottom

0,5

0,5

0,5

0,3

0,3

0,3

Slave

Fascia

Palo

Master

Veicolo

Veicolo

Side

top

top

0,6

0,6

0,4

0,4

Tab. 5 Contatti interni alla barriera e tra veicolo e barriera

Gli smorzamenti interni del sistema (scheda VDAMP) sono stati introdotti in funzione della frequenza.

Si sono utilizzati smorzamenti pari al 1% di quello critico per frequenze sotto i 100 Hz, smorzamenti pari al 5%

di quello critico per frequenze comprese tra 100 e 1000 Hz e smorzamenti del 15% di quello critico per

frequenze oltre i 1000 Hz.

4.2

Vincoli tra le parti

I bulloni che collegano le varie parti sono stati modellizzati attraverso elementi monodimensionali CROD. In

questi elementi stato possibile impostare il carico di rottura a trazione, a compressione, a torsione e a taglio.

Linterazione paletto di sostegnosuolo simulata vincolando in tutte le direzioni i nodi posti al livello del

suolo risultata, in seguito alle prove sperimentali, una soluzione non ottimale; il paletto infatti subisce una

elevata deformazione, quindi un eccessivo spostamento dei suoi punti nella zona immediatamente al di sotto del

suolo. Si sono allora incastrati i nodi pi profondi (adoperando i vincoli SPC1), mentre negli strati pi

superficiali i nodi sono stati collegati al terreno attraverso una serie di molle indipendenti con caratteristica

lineare (CELAS); le caratteristiche di queste molle simulano il cedimento del terreno. In questo modo il paletto

pu muoversi e ruotare attorno al proprio asse in prossimit del terreno. In particolare si sono incastrati i nodi

che si trovano a profondit superiori ai 30 cm, mentre i nodi compresi tra i 7 cm e i 30 cm sono stati vincolati

attraverso elementi elastici.

I collegamenti tra le fasce vengono realizzati attraverso bulloni inseriti in apposite asole di forma

allungata. Questo meccanismo, consentendo uno scivolamento longitudinale (fig. 7) tra le estremit di due fasce

contigue, permette la deflessione della barriera senza che la fascia sia soggetta a tensioni eccessive e tutta la

struttura diventi molto rigida. Esso stato modellato sovrapponendo le estremit delle fasce e collegandole con

elementi bidimensionali, di tipo CROD, in corrispondenza dei bulloni. Attraverso la scheda PBELT viene

definita la curva che specifica la forza tangenziale in funzione dello spostamento. La forza che sollecita la fascia

a trazione deve essere divisa per il numero di bulloni con cui essa collegata a quella adiacente (8 per le fasce a

due onde, 12 per quelle a tre onde).

Fig. 7 Forza tangenziale tra le fasce

1790

XXX Convegno Nazionale AIAS Alghero (SS), 12-15 settembre 2001

4.3

Corpi impattanti

I modelli del veicolo e del cilindro utilizzati nelle simulazioni sono stati definiti (fig. 8) come corpi rigidi

attraverso la scheda MATRIG che permette di specificare le propriet di massa, la posizione del baricentro, i

momenti dinerzia e le condizioni cinematiche che si hanno prima dellimpatto. Si visto infatti [6,7] che per lo

studio del comportamento delle barriere in seguito alle collisioni dei veicoli sono sufficienti modelli semplici in

grado di riprodurre con precisione solo la superficie frontale dimpatto.

Fig. 8 Modello DYTRAN del corpo impattante

4.4

Calibrazione

La calibrazione dei modelli numerici stata sviluppata in modo iterativo variando le rigidezze e gli smorzamenti

della struttura fini a ritrovare valori di accelerazione e di spostamento, nei punti monitorati, prossimi a quelli

sperimentali. Nelle figure (2) e (9) sono riportate, a titolo desempio, due immagini delle risposte numeriche e

sperimentali a confronto. In figura (9), in particolare, sono riportati gli andamenti numerico e sperimentale delle

deformazioni permanenti subite dalla fascia. Si pu notare la buona concordanza tra i risultati.

Fig. 9 Deformazione plastica della fascia

5.

RISULTATI DELLE SIMULAZIONI NUMERICHE

Lo studio effettuato ha permesso lanalisi approfondita del comportamento durante limpatto di una nuova

barriera con dispositivo di sganciamento e distanziale a parallelogramma. Tale barriera, candidata ad una classe

H3 o superiore, caratterizzata dalla fascia di contenimento a tripla onda che consente un migliore controllo dei

veicoli con altezza del bordo sufficientemente elevata per la geometria dei veicoli pesanti, ma senza che il bordo

inferiore risulti troppo alto per le autovetture (fig. 10).

Il sistema studiato si basa sullo sfilamento del dispositivo di sganciamento dallestremit superiore del

palo in seguito alla rottura dei due bulloni da 6 mm. In tal modo la fascia principale resta alla sua quota

originaria, anche in presenza di energie durto piuttosto elevate.

La presenza dei distanziali e dei dispositivi di sganciamento modifica notevolmente il comportamento

dinamico del sistema. Dalle simulazioni emerso che il contatto tra palo e dispositivo di sganciamento si

mantiene per tutto levento durto e pu ritenersi concluso solo dopo che la fascia ha raggiunto la deflessione

massima consentita alla classe di appartenenza della barriera. La deformazione dellelemento consente in ogni

caso lo sgancio, anche se in alcuni impatti non lungo lasse del palo, ma in direzione laterale, rendendo libero il

1791

XXX Convegno Nazionale AIAS Alghero (SS), 12-15 settembre 2001

vincolo con il palo evitando labbassamento della fascia. Ad una prima fase, in cui lenergia viene assorbita dal

distanziale, segue la fase in cui entra in funzione il dispositivo di sganciamento che scorrendo verticalmente

impedisce labbassamento della fascia. Il dispositivo di sganciamento, inoltre, fa s che il paletto non ruoti

intorno al proprio asse.

Fig. 10 Dinamica della deformazione della barriera con dispositivo di sganciamento e distanziale a parallelogramma

Durante lazione di sfilamento il distanziale, quindi, trasferisce quasi per intero la forza a cui soggetto

sul palo. Dal confronto del comportamento dinamico di questa nuova barriera (indicata in fig. 11 come modello

conforme alla normativa) con quella standard emerso che a parit di energia dimpatto e di forza applicata

sulla fascia si ha un notevole incremento dellenergia di deformazione assorbita e una notevole riduzione

dellabbassamento verticale. Lunico aspetto negativo riscontrato stato un leggero incremento della deflessione

laterale rispetto alla barriera standard.

Fig. 11 Confronto barriera standard nuova barriera

Analizzando il comportamento della barriera allimpatto di un autocarro di massa 16000 kg ad una

velocit di 80 km/h al variare dellangolo dincidenza si visto che il sistema in grado di superare le prove di

crash test previste per la classe H3 (tab. 6).

1792

XXX Convegno Nazionale AIAS Alghero (SS), 12-15 settembre 2001

ANGOLO DIMPATTO [gradi]

INDICE ASI [mm]

DEFLESSIONE MAX [mm]

20

45

90

0.72

0,81

0,97

853

911

1013

Tab. 6 Indice ASI per la nuova barriera

Nellurto frontale nel quale si raggiungono le condizioni peggiori il paletto subisce una elevata

deformazione plastica (fig. 12) accompagnata da uno spostamento dei suoi punti nella zona immediatamente al

di sotto del suolo. I picchi di tensione si concentrano nel dispositivo di sganciamento e nel distanziale (fig. 13)

raggiungendo tensioni prossime alla rottura (0,34 GPa).

In figura (13) sono riportati gli andamenti temporali delle tensioni nella zona centrale della fascia e nel

paletto a livello del terreno dove le sollecitazioni si mantengono, comunque, sufficientemente limitate.

Fig. 12 Deformazioni plastiche nella posizione di massima deflessione (nuova barriera)

Fig. 13 Distribuzione delle tensioni (nuova barriera)

Fig. 14 Forza sulla fascia e accelerazione nellimpatto frontale (nuova barriera)

1793

XXX Convegno Nazionale AIAS Alghero (SS), 12-15 settembre 2001

6.

CONCLUSIONI

La possibilit di realizzare un affidabile modello numerico in grado di similare in maniera realistica il

comportamento dinamico del sistema veicolo barriera ha consentito di ottenere complete informazioni sullo

stato tensionale e di deformazione dei suoi componenti.

Sulla base di un modello di una barriera standard esistente, calibrato attraverso prove sperimentali,

stato sviluppato il modello di una nuova barriera in grado di sopportare le prove previste in classe H3,

presentando migliori caratteristiche funzionali.

In particolare, sia nellimpatto frontale, sia negli impatti con angoli dincidenza diversi da 90 stato

possibile analizzare le interazioni impulsive tra i vari corpi flessibili e distinguere i differenti comportamenti dei

principali componenti. E stato valutato lo stato di sollecitazione di un nuovo tipo di distanziale e del dispositivo

di sganciamento. Attraverso le simulazioni numeriche si visto che il comportamento dinamico del sistema pu

essere migliorato attraverso ladozione di un dispositivo di sganciamento con comportamento progressivo senza

ricorrere a sezioni particolarmente ringrossate.

Il sistema di sganciamento proposto mostra un assorbimento pi graduale dellenergia dimpatto, che

viene dissipata in tempi diversi dai vari componenti fino al collasso di ciascuno di essi. Lenergia complessiva

che il nuovo sistema in grado di assorbire superiore (di circa il 50%) rispetto a quella della barriera

tradizionale.

Un ulteriore vantaggio del nuovo dispositivo quello di limitare labbassamento della fascia, che

consente, quindi, maggiore contenimento anche per i veicoli con baricentri pi alti. In sostanza il dispositivo

proposto, pure se soltanto nella simulazione numerica, soddisfa le aspettative prefissate in fase di progetto.

Ringraziamenti

Il lavoro stato effettuato nellambito di una collaborazione scientifica con la ditta METALLURGICA S.A. &

F., di Catania, azienda specializzata nel settore metallurgico e con una vasta esperienza sulla produzione di

barriere stradali. I ringraziamenti degli autori vanno ai Dott.ri Aiello, i quali hanno collaborato nella

realizzazione delle prove sperimentali e hanno fornito i dati e il materiale necessario per lo sviluppo della

ricerca.

Bibliografia

[1] European Standard, Road restraint systems Part1: Teminology and general criteria for test methods, EN 1317-1, April 1998.

[2] European Standard, Road restraint systems Part2: Performance classes, impact test acceptance criteria and test methods for safety

barriers, EN 1317-2, April 1998.

[3] G. Genta, Meccanica dellautoveicolo, Libreria Universitaria Levrotto & Bella, Torino, 1999.

[4] G. Belingardi, R. Montanini, Y. Wu, Collasso plastico a flessione di elementi strutturali in parete sottile a sezione rettangolare, Atti

XXVI Convegno Nazionale AIAS, Catania, 3-6- Settembre 1997, pp. 345-352.

[5] N. Bertorelli, R. Montanini, R. Vadori, Analisi del collasso strutturale mediante il metodo multicorpo: modellazione della cerniera

plastica, Atti XXVI Convegno Nazionale AIAS, Catania, 3-6- Settembre 1997, pp. 475-482.

[6] C.A. Plaxico, G.S. Patzner and M.H.Ray, Finite Element Modeling of Guardrail Timber Post and Soil-Post interaction, Transportation

Research Board, Washington, D.C., 1998.

[7] M. H. Ray, The Use of Finite Element Analysis in Road side Hardware Design, International Journal of Crashworthiness, vol.2

Woodhead Publishing, London UK 1997.

1794

Potrebbero piacerti anche

- Domini di resistenza in pressoflessione deviata per sezioni in c.a.: procedura parametrica per il tracciamento e confronti con formulazioni semplificateDa EverandDomini di resistenza in pressoflessione deviata per sezioni in c.a.: procedura parametrica per il tracciamento e confronti con formulazioni semplificateNessuna valutazione finora

- Verifica Delletraiettorie Veicolare in Corrispondenza Delle Intersezioni A RasoDocumento20 pagineVerifica Delletraiettorie Veicolare in Corrispondenza Delle Intersezioni A RasoPipolo PippoNessuna valutazione finora

- Progetto PontiDocumento21 pagineProgetto PontiClaudio MiglioriniNessuna valutazione finora

- Relazione Di Calcolo BilancinoDocumento39 pagineRelazione Di Calcolo BilancinoGuido Boggi100% (1)

- John Hancock Analisi Strutturale SemplificataDocumento7 pagineJohn Hancock Analisi Strutturale Semplificataantonioviton07vkNessuna valutazione finora

- Calcolo Risanamenti e PortanzaDocumento9 pagineCalcolo Risanamenti e Portanzaeugenio ricciNessuna valutazione finora

- UNI ENV 1991-2-3bDocumento50 pagineUNI ENV 1991-2-3blodo_85Nessuna valutazione finora

- Azioni FeroviariaDocumento202 pagineAzioni FeroviariaMarko AdamovićNessuna valutazione finora

- 4 Emme Collaudo PontiDocumento34 pagine4 Emme Collaudo PontiCarloDoimoNessuna valutazione finora

- TutoredEttaGliaTo SAP 2000 TUTORIAL BY CSIDocumento145 pagineTutoredEttaGliaTo SAP 2000 TUTORIAL BY CSIAndreaAlberoNessuna valutazione finora

- Relazione - TIPO-2011 Per Calcolo Pavimentazioni Stradali PDFDocumento81 pagineRelazione - TIPO-2011 Per Calcolo Pavimentazioni Stradali PDFusotapiocaNessuna valutazione finora

- 420 ALGASISM STU - Connettori Idraulici - Shock Trasmitter UnitsDocumento8 pagine420 ALGASISM STU - Connettori Idraulici - Shock Trasmitter UnitsIalomiteanu DanNessuna valutazione finora

- CNR-UNI 10011 Parte Verifiche AcciaioDocumento14 pagineCNR-UNI 10011 Parte Verifiche AcciaioAdriano AquinoNessuna valutazione finora

- Telaio Giunti Semi-RigidiDocumento89 pagineTelaio Giunti Semi-RigidiMarco Fasan100% (1)

- Carico Concentrato MuraturaDocumento2 pagineCarico Concentrato MuraturaSalvatore FroncilloNessuna valutazione finora

- Progetto PonteDocumento46 pagineProgetto PonteRobert VochescuNessuna valutazione finora

- Calcolo Solaio FerroDocumento7 pagineCalcolo Solaio Ferromarcome87Nessuna valutazione finora

- Travi ComposteDocumento29 pagineTravi ComposteFedericaNessuna valutazione finora

- Fondazioni - Linee Guida AgiDocumento45 pagineFondazioni - Linee Guida Agiguitarnick2Nessuna valutazione finora

- AICAPDocumento46 pagineAICAPxandrea84xNessuna valutazione finora

- Manuale Di Validazione CALIFFODocumento50 pagineManuale Di Validazione CALIFFOLuca SiciliaNessuna valutazione finora

- Waterproofing-It 01Documento180 pagineWaterproofing-It 01Stuparu VictorNessuna valutazione finora

- Raccomandazioni Tecniche Per La Progettazione Dei Porti TuristiciDocumento42 pagineRaccomandazioni Tecniche Per La Progettazione Dei Porti TuristiciappopippoNessuna valutazione finora

- APPUNTI Meccanica Della Frattura 2019 - Prima ParteDocumento40 pagineAPPUNTI Meccanica Della Frattura 2019 - Prima ParteCRISTIAN MONTESANONessuna valutazione finora

- 1 - Analisi Strutturali Straus7 Capannoni Acciaio Progettazione Antincendio Crosti MarinoDocumento9 pagine1 - Analisi Strutturali Straus7 Capannoni Acciaio Progettazione Antincendio Crosti MarinoAlessandroAleottiNessuna valutazione finora

- Statistica Idrologia Parte 1Documento63 pagineStatistica Idrologia Parte 1Andrea Nicola TurcatoNessuna valutazione finora

- Dichiarazioni Di Cui Al Punto 10.2 D.M.14!01!08Documento3 pagineDichiarazioni Di Cui Al Punto 10.2 D.M.14!01!08milkmilk72Nessuna valutazione finora

- Cedimenti Per FondazioniDocumento13 pagineCedimenti Per FondazioniFederico GentileNessuna valutazione finora

- 025Documento14 pagine025aaliottaNessuna valutazione finora

- Riparazione e Rinforzo Di Ponti in C.A.P.Documento20 pagineRiparazione e Rinforzo Di Ponti in C.A.P.Giacomo EspositoNessuna valutazione finora

- Criteri Per Il Calcolo Dei Plinti Con Bicchiere PDFDocumento16 pagineCriteri Per Il Calcolo Dei Plinti Con Bicchiere PDFlele_33Nessuna valutazione finora

- Tipologie D'intervento PodestaDocumento22 pagineTipologie D'intervento Podestacinzia balcaiciNessuna valutazione finora

- ACCIAIO - GiuntiDocumento21 pagineACCIAIO - GiuntiAndrea Pranno100% (1)

- Verifiche Slu e Sle Travi PrecompresseDocumento22 pagineVerifiche Slu e Sle Travi PrecompresseFabrizio CristofariNessuna valutazione finora

- Appunti Di C.A.P 6 GuyonDocumento50 pagineAppunti Di C.A.P 6 GuyonFilippo De PasqualeNessuna valutazione finora

- MIDAS Gen Per La Sismica e OrdinanzaDocumento75 pagineMIDAS Gen Per La Sismica e Ordinanzaandreabag87Nessuna valutazione finora

- 6.0 Geometria SterzoDocumento9 pagine6.0 Geometria SterzoGiacomoDiPrimaNessuna valutazione finora

- 04 Collegamenti BullonatiDocumento6 pagine04 Collegamenti BullonatiAnonymous zxFhXenNessuna valutazione finora

- Sismica SerbatoiDocumento7 pagineSismica Serbatoisimone0% (1)

- Zincatura A Caldo GuidaDocumento24 pagineZincatura A Caldo GuidaTommaso LeatiNessuna valutazione finora

- s04 Catalogo Fip Fip-DDocumento16 pagines04 Catalogo Fip Fip-DcarlopozNessuna valutazione finora

- CALCESTRUZZO ARMATO - Teoria - 2 - Stati Limite A Presso-Flessione PDFDocumento83 pagineCALCESTRUZZO ARMATO - Teoria - 2 - Stati Limite A Presso-Flessione PDFFabioNessuna valutazione finora

- Ec3 PDFDocumento324 pagineEc3 PDFVincenzo StileNessuna valutazione finora

- Esempio Modellazione TamponaturaDocumento253 pagineEsempio Modellazione TamponaturaLuigi RasoNessuna valutazione finora

- Lezione 15 Ponti (Modello Di Engesser)Documento116 pagineLezione 15 Ponti (Modello Di Engesser)SalvatoreBuccolieroNessuna valutazione finora

- Linee Guida Per La Stesura Del Progetto StrutturaleDocumento9 pagineLinee Guida Per La Stesura Del Progetto StrutturaleMassimo NastiNessuna valutazione finora

- 4 CarroponteDocumento16 pagine4 Carropontemadchild33020Nessuna valutazione finora

- Relazione Di ProgettoDocumento57 pagineRelazione Di ProgettoSig RossiNessuna valutazione finora

- Progetto FondazioniDocumento12 pagineProgetto FondazioniAlessandro PerroneNessuna valutazione finora

- Norme Tecniche Pavimentazioni 2008Documento102 pagineNorme Tecniche Pavimentazioni 2008SamanthaRaoNessuna valutazione finora

- 19 - Acciaio - Esempio Di Calcolo Telaio PianoDocumento17 pagine19 - Acciaio - Esempio Di Calcolo Telaio Pianor_zoro87Nessuna valutazione finora

- Verifica Espulsione Dei Pannelli Di Tamponatura v3 - 00Documento15 pagineVerifica Espulsione Dei Pannelli Di Tamponatura v3 - 00sssssssss89100% (1)

- Viareggio Accident 29.06.09 Final ReportDocumento128 pagineViareggio Accident 29.06.09 Final ReportBruno ThiemeNessuna valutazione finora

- Trasporti Ferroviari ParteA Pisa 11-12-170312Documento71 pagineTrasporti Ferroviari ParteA Pisa 11-12-170312Carmine TranfaNessuna valutazione finora

- 13 TrattamentiDocumento10 pagine13 TrattamentiFederico.IoriNessuna valutazione finora

- ID17015 - Fascicolo Dei CalcoliDocumento47 pagineID17015 - Fascicolo Dei CalcolilorisNessuna valutazione finora

- DYWIT DYWIDAG Sistema Di Post Tensione A Trefoli It PDFDocumento36 pagineDYWIT DYWIDAG Sistema Di Post Tensione A Trefoli It PDFMassimo Averardi RipariNessuna valutazione finora

- A 10-Calcolo Della PavimentazioneDocumento13 pagineA 10-Calcolo Della Pavimentazionejoshuatree20021Nessuna valutazione finora

- Apparecchi Di Sollevamento UNI EN 13001 PDFDocumento4 pagineApparecchi Di Sollevamento UNI EN 13001 PDFagri manNessuna valutazione finora

- Profilati CaviDocumento7 pagineProfilati Cavifrank_the_bangNessuna valutazione finora

- Normativa UNI en 10305Documento2 pagineNormativa UNI en 10305frank_the_bangNessuna valutazione finora

- Seeger ExtDocumento2 pagineSeeger Extfrank_the_bangNessuna valutazione finora

- 07 7435a PDFDocumento1 pagina07 7435a PDFfrank_the_bangNessuna valutazione finora

- Eserciziario MotoriDocumento12 pagineEserciziario Motorifrank_the_bangNessuna valutazione finora

- Tabella Rondelle 7435 PDFDocumento1 paginaTabella Rondelle 7435 PDFfrank_the_bangNessuna valutazione finora

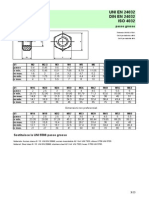

- Dadi Uni en 24032Documento1 paginaDadi Uni en 24032frank_the_bangNessuna valutazione finora

- Teoria Delle LastreDocumento26 pagineTeoria Delle Lastrefrank_the_bangNessuna valutazione finora

- Citazioni Bibliografiche. 02 - (AIB-WEB)Documento34 pagineCitazioni Bibliografiche. 02 - (AIB-WEB)frank_the_bangNessuna valutazione finora

- Modellazione Fem e Analisi Dinamica Di Un Generatore EolicoDocumento148 pagineModellazione Fem e Analisi Dinamica Di Un Generatore Eolicofrank_the_bangNessuna valutazione finora

- Il Sacro CoranoDocumento406 pagineIl Sacro Coranofrank_the_bangNessuna valutazione finora

- Codigo IvecoDocumento11 pagineCodigo IvecoDavidVazquez100% (1)

- Esercitazione 01 Prova Di Trazione Monoassiale PDFDocumento5 pagineEsercitazione 01 Prova Di Trazione Monoassiale PDFbladegpaNessuna valutazione finora

- 08 Dinamica RelativaDocumento14 pagine08 Dinamica RelativaMario StabileNessuna valutazione finora

- Diametro IdraulicoDocumento2 pagineDiametro IdraulicoAlessandro De SanctisNessuna valutazione finora

- Manuale D'Installazione Per L'Uso, L'Assistenza E La ManutenzioneDocumento39 pagineManuale D'Installazione Per L'Uso, L'Assistenza E La ManutenzioneIvica ŠućurNessuna valutazione finora

- Valvole Di Blocco A Semplice Effetto A 4 Vie Tipo A Vbpse A: Single Pilot Operated Check Valves Type ADocumento2 pagineValvole Di Blocco A Semplice Effetto A 4 Vie Tipo A Vbpse A: Single Pilot Operated Check Valves Type AHydromecanica HydecuaNessuna valutazione finora

- D.5 Relazione Di Calcolo StrutturaleDocumento71 pagineD.5 Relazione Di Calcolo StrutturalevttrlcNessuna valutazione finora

- Programma Di Tecnica Delle CostruzioniDocumento2 pagineProgramma Di Tecnica Delle CostruzioniGuillaumeHNONessuna valutazione finora

- Spicer Service Parts List 112-367 Drive Axle DelanteroDocumento20 pagineSpicer Service Parts List 112-367 Drive Axle DelanteroRene Ramos Meneses100% (1)

- Motore Stirling DidatticoDocumento0 pagineMotore Stirling DidatticoPaulo AzañeroNessuna valutazione finora

- Uso e Manut. 213 D4 - 08 PDFDocumento144 pagineUso e Manut. 213 D4 - 08 PDFJozef100% (1)