Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Laminazione

Caricato da

Davide AbdelalCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Laminazione

Caricato da

Davide AbdelalCopyright:

Formati disponibili

Laminazione

Processo di riduzione dellaltezza o cambio di sezione di un pezzo attraverso la pressione applicata tramite due rulli rotanti. La laminazione rappresenta il 90% dei processi di lavorazione Si parte da semilavorati da fusioni continue o semicontinue. La

prima laminazione viene effettuata a caldo per cambiare la microstruttura da fusione in una grana pi ne e regolare per la laminazione successiva:

per deformazioni ed stata sviluppata nel 1500, si producono principalmente laminati che si suddividono in:

piastre (spessore > 6 mm) fogli o lamiere (spessore < 6 mm)

L. Lutterotti - Tecnologie e sistemi di lavorazione 1- anno 2005-2006

Schema generale laminazioni

L. Lutterotti - Tecnologie e sistemi di lavorazione 1- anno 2005-2006

Meccanica della laminazione

Si parte con un pezzo di spessore h

che entra nello spazio tra i due rulli ad una velocit V0 ed esce con uno spessore hf e velocit Vf. La velocit periferica dei rulli Vr. Poich le tre velocit sono differenti una parte del materiale slitta sui rulli (V0 < Vr < Vf). Nel punto neutrale (1 in gura) non si ha slittamento.

0

L. Lutterotti - Tecnologie e sistemi di lavorazione 1- anno 2005-2006

Difetti di laminazione

Possiamo avere difetti di supercie e difetti strutturali. I difetti di supercie possono derivare da inclusioni nel

materiale come scaglie dossido, sporco, etc. oppure da cause derivanti dai processi pre-laminazione. Nella laminazione a caldo si rimuovono in anticipo gli ossidi con un trattamento alla torcia. I difetti strutturali invece distorgono o compromettono lintegrit di un laminato:

(a) ondulazioni al bordo (b) cricche a cerniera nel centro (c) cricche al bordo (d) delaminazione (alligatoring)

L. Lutterotti - Tecnologie e sistemi di lavorazione 1- anno 2005-2006

Sforzi residui da laminazione

Rulli di piccolo diametro tendono a deformare maggiormente la supercie e metterla in compressione. Con rulli di grande diametro lattrito limita la

deformazione della supercie e linterno si deforma di pi risultando in compressione.

L. Lutterotti - Tecnologie e sistemi di lavorazione 1- anno 2005-2006

Vibrazioni e chatter(ing) nella laminazione

Il chatter una vibrazione autoeccitata nel processo che porta a una variazione random dello spessore della lamiera e scarsa nitura superciale. E un fenomeno complesso che risulta dallinterazione dinamica tra i vari componenti in movimento. Pi frequente nelle laminazioni con rulli in serie. I parametri di controllo sono la velocit di laminazione e la lubricazione. Il chatter attualmente limita del 50% le velocit utilizzabili in un laminatoio con grosse perdite economiche. Si hanno i seguenti modi di vibrazione nel chatter:

Chatter torsionale (5-15 Hz): ha poco effetto. Chatter nella terza ottava (125-240 Hz): il pi pericoloso. Si riduce la velocit (energia di laminazione) per controllarlo oppure si aumenta la distanza tra gli stadi, la larghezza del laminato, il raggio dei rulli o lattrito oppure si riduce la deformazione per passata. Chatter di quinta ottava (550-650 Hz): dovuto alla formazione di difetti sui rulli per troppo lavoro a velocit costanti critiche. Si riduce o previene modulando le velocit di laminazione.

L. Lutterotti - Tecnologie e sistemi di lavorazione 1- anno 2005-2006

Operazioni di laminazione

Il lingotto o il pezzo da colata continua passa prima di

tutto attraverso una laminazione a caldo che oltre a uniformare il pezzo dimensionalmente e chiudere la porosit, produce una grana ne e regolare che ne aumenta la duttilit. Le temperature utilizzate sono quelle della forgiatura a caldo (vedere tabella). Si produce la bramma (bloom, di sezione quadrata) o lastre (slab, sezione rettangolare). Dalle bramme si producono travi di varia sezione oppure rotaie. Dalle lastre si procede ad ulteriore laminazione per produrre laminati come lamiere e piastre. Possiamo avere anche billette (pi piccole, quadrate o tonde) da utilizzare per successiva tralatura.

L. Lutterotti - Tecnologie e sistemi di lavorazione 1- anno 2005-2006

Operazioni di laminazione

Prima della laminazione a caldo si rimuovono ossidi e

scaglie superciali tramite cannello (torcia) o sgrossatura per abrasione. Dopo la laminazione a caldo gli ossidi vengono tolti in acido, per abrasione o getti dacqua in pressione. Si possono eseguire laminazioni a pacchetto, nella quale si laminano insieme due o pi strati. E utilizzata con fogli di alluminio, la parte a contatto con i rulli assume una supercie pi splendente, mentre le superci foglio-foglio hanno un aspetto satinato. Per acciai a medio contenuto di carbonio si esegue una laminazione con riduzione di sezione bassa (0.5-1.5%) per incrudire la supercie ed evitare irregolarit della supercie (bande di Lueder)

L. Lutterotti - Tecnologie e sistemi di lavorazione 1- anno 2005-2006

Operazioni di laminazione

Per aumentare la planarit delle lamiere si pu utilizzare

una serie di rulli livellanti, ogni rullo ha un motore indipendente e ette la lamiera nel verso opposto al precedente.

L. Lutterotti - Tecnologie e sistemi di lavorazione 1- anno 2005-2006

Operazioni di laminazione

Lubricazione:

le leghe ferrose non usano lubricazione, tranne alcuni casi dove si usa grate si usano delle soluzioni acquose per raffreddare i rulli e rompere lossido che si forma sul pezzo le leghe non ferrose vengono lubricate con oli, emulsioni e acidi grassi nella laminazione a freddo si usano lubricanti a bassa viscosit come oli minerali, emulsioni, parafne e oli grassi.

L. Lutterotti - Tecnologie e sistemi di lavorazione 1- anno 2005-2006

Sistemi di laminazione

I sistemi principali di laminazione sono indicati in gura:

(a)

(b)

(c)

(d)

(e)

(f)

(a) Sistema a due rulli sovrapposti (si usano per laminazioni iniziali) (b) Sistema a tre rulli sovrapposti (si usano per laminazioni iniziali) (c) Sistema a quattro rulli sovrapposti, i rulli a diametro maggiore riducono la essione dei rulli pi piccoli (d) Sistema in cluster (e) Laminazione in tandem con tre stadi (f) Sistema di laminazione planetario

L. Lutterotti - Tecnologie e sistemi di lavorazione 1- anno 2005-2006

Cluster mill (laminatoio, Sendzimir)

Si utilizza per laminazioni a freddo in fogli sottili (no a 2.5 microns) di materiali duri e fogli molto larghi (5 m). Lalta rigidezza del sistema garantiscono un ottimo controllo dimensionale. Sono sistemi altamente automatizzati che lavorano no a 25 m/s. I rulli sono in genere in ghisa e acciai forgiati. Il rullo di lavoro centrale di solito in carburo di tungsteno.

L. Lutterotti - Tecnologie e sistemi di lavorazione 1- anno 2005-2006

Esempio laminatoio

L. Lutterotti - Tecnologie e sistemi di lavorazione 1- anno 2005-2006

L. Lutterotti - Tecnologie e sistemi di lavorazione 1- anno 2005-2006

Altri sistemi di laminazione

Minimills (minilaminatoi): utilizzano metalli da riciclo che

vengono fusi in forni ad arco elettrico, colati in continuo e laminati in prodotti specici diretti per il mercato. In genere operano a livello locale sia per lapprovvigionamento di materiale da riciclo che per la vendita dei prodotti. integrano attivit complete dalla produzione in colata alla laminazione nei prodotti nali con ampia essibilit.

Laminatoi integrati: sono facilities di grosse dimensioni che

L. Lutterotti - Tecnologie e sistemi di lavorazione 1- anno 2005-2006

Laminazioni minori: shape rolling

Si parte da bramme e si producono forme di sezione

particolare tramite laminazioni a pi stadi.

L. Lutterotti - Tecnologie e sistemi di lavorazione 1- anno 2005-2006

Laminazioni minori: laminazione ad anello

Si parte da un anello spesso che viene espanso in un

anello di diametro maggiore e sezione inferiore.

Si producono grossi anelli di tenuta per turbine o per

cuscinetti con tolleranze molto basse e tessitura dei grani favorevole alle propriet meccaniche.

Esempi di sezioni realizzabili

L. Lutterotti - Tecnologie e sistemi di lavorazione 1- anno 2005-2006

Laminazioni minori: thread and gear rolling

Si eseguono lettature per formatura senza asportazione

di truciolo.

I pezzi hanno resistenze

e durezze maggiori. arriva a 8 pezzi/s

Con stampi piani si Con stampi rotanti si

arriva a 80 pezzi/s

Si producono ingranaggi a elica

L. Lutterotti - Tecnologie e sistemi di lavorazione 1- anno 2005-2006

Rotary tube piercing e laminazioni a tubo

(a) (b) (c)

Rotary tube piercing, si sfrutta il principio di Mannesmann, ossia

che un cilindro compresso come in (a) si frattura al centro per sforzi secondari. Comprimendo e ruotando si sviluppa una cavit al centro (b). Nel processo si utilizza un mandrino per allargare il buco e portarlo alle dimensioni richieste. I due rulli sono inclinati per muovere in avanti il pezzo. sistema simile al precedente, con o senza mandrino interno.

L. Lutterotti - Tecnologie e sistemi di lavorazione 1- anno 2005-2006

Tube rolling: si modica lo spessore e diametro dei tubi con un

Potrebbero piacerti anche

- 12 - Deformazione Plastica - Laminazione - Estrusione e Trafilatura PDFDocumento48 pagine12 - Deformazione Plastica - Laminazione - Estrusione e Trafilatura PDFFabio MoramarcoNessuna valutazione finora

- Calcolo Estrusione TrafilaturaDocumento32 pagineCalcolo Estrusione TrafilaturaAnonymous zxFhXenNessuna valutazione finora

- Lezione LaminazioneDocumento13 pagineLezione LaminazioneEnricoPietraNessuna valutazione finora

- Rullatura Delle Filettature Esterne PDFDocumento15 pagineRullatura Delle Filettature Esterne PDFclucchini_751669793Nessuna valutazione finora

- Impiantistica Della Laminazione A CaldoDocumento26 pagineImpiantistica Della Laminazione A CaldoWilliam TeggiNessuna valutazione finora

- Lavorazione Lamiera 2Documento29 pagineLavorazione Lamiera 2flegreo100% (1)

- Lavorazione Lamiera 2Documento29 pagineLavorazione Lamiera 2Nik PedNessuna valutazione finora

- 01 - Acciaio MaterialeDocumento28 pagine01 - Acciaio MaterialeMayaNessuna valutazione finora

- Controllo Sui LaminatiDocumento32 pagineControllo Sui LaminatiPierpaolo AparoNessuna valutazione finora

- Rullatura Delle Filettature EsterneDocumento15 pagineRullatura Delle Filettature Esternewilderness_666Nessuna valutazione finora

- MetecnoDocumento22 pagineMetecnoGeorge StefNessuna valutazione finora

- 31960-07 TranciaturaDocumento13 pagine31960-07 TranciaturaArchieNessuna valutazione finora

- Pulegge 664 PDFDocumento31 paginePulegge 664 PDFmgualdiNessuna valutazione finora

- Lamiera GrecataDocumento4 pagineLamiera Grecatamanuel_saavedra_32Nessuna valutazione finora

- Filament WindingDocumento5 pagineFilament WindingDaniele BarberaNessuna valutazione finora

- Lavorazioni MetalliDocumento87 pagineLavorazioni MetalliLaura LNessuna valutazione finora

- Laminazione - Lez. 11Documento31 pagineLaminazione - Lez. 11Anonymous f3iGLjxNessuna valutazione finora

- Catalogo Generale GhisaDocumento16 pagineCatalogo Generale GhisaOrazio CasablancaNessuna valutazione finora

- La Rullatura Degli Alberi ScanalatiDocumento12 pagineLa Rullatura Degli Alberi Scanalaticlucchini_751669793Nessuna valutazione finora

- Capitolo 7Documento62 pagineCapitolo 7nonwolfNessuna valutazione finora

- D - Fonderia - Processi - Forma PermanenteDocumento20 pagineD - Fonderia - Processi - Forma PermanenteGabriele GalassoNessuna valutazione finora

- Catalogo Vibratori Italia PDFDocumento16 pagineCatalogo Vibratori Italia PDFJoão TarelhoNessuna valutazione finora

- Hi BondDocumento26 pagineHi BondMarco Gaetani d'AragonaNessuna valutazione finora

- Il Legno LamellareDocumento5 pagineIl Legno LamellareFrancesco VescioNessuna valutazione finora

- Lavorazioni Di Fonderia e Lavorazioni PlasticheDocumento10 pagineLavorazioni Di Fonderia e Lavorazioni PlastichePierre PapeenNessuna valutazione finora

- Cap 6 - 7 Colata Dei MetalliDocumento22 pagineCap 6 - 7 Colata Dei MetalliGianfranco Di MartinoNessuna valutazione finora

- Tecnofondi - Pieghevole Inox 2011 (ITA)Documento4 pagineTecnofondi - Pieghevole Inox 2011 (ITA)criuvosNessuna valutazione finora

- Sinterizzazione PDFDocumento52 pagineSinterizzazione PDFperosuttoneNessuna valutazione finora

- Retti Fica TuraDocumento58 pagineRetti Fica TuraLorenzo MercurialiNessuna valutazione finora

- Acciai Speciali e Al Carbonio Manuale CompletoDocumento56 pagineAcciai Speciali e Al Carbonio Manuale Completogioscorza2Nessuna valutazione finora

- Serie Trapezio Multistart Montesi PDFDocumento15 pagineSerie Trapezio Multistart Montesi PDFOvidiu ChertesNessuna valutazione finora

- Lavorazioni Per Deformazione PlasticaDocumento43 pagineLavorazioni Per Deformazione PlasticaGiuseppe GentileNessuna valutazione finora

- Jgheaburi Cupru Inox ItaliaDocumento16 pagineJgheaburi Cupru Inox ItaliaIulian BobocNessuna valutazione finora

- Hi BondDocumento28 pagineHi BondVlad StrajanNessuna valutazione finora

- 100insertiDocumento27 pagine100insertiBrian NelsonNessuna valutazione finora

- Metal RoofDocumento12 pagineMetal Rooffischer Italia s.r.l.Nessuna valutazione finora

- Algaflex TDocumento12 pagineAlgaflex Tchithirai10Nessuna valutazione finora

- Corso Di Tecnologia Meccanica - Mod.3.8 Deformazione PlasticaDocumento68 pagineCorso Di Tecnologia Meccanica - Mod.3.8 Deformazione PlasticaSaretta Saretta100% (1)

- MeccanicaMateriali - Tabella Proprietà MaterialiDocumento52 pagineMeccanicaMateriali - Tabella Proprietà MaterialiMaurizio CotugnoNessuna valutazione finora

- BoccoleDocumento28 pagineBoccoleJames GarciaNessuna valutazione finora

- EstrusioneTrafilatura PDFDocumento32 pagineEstrusioneTrafilatura PDFAlessandro MuragliaNessuna valutazione finora

- 5482 Catalogo ItexaDocumento36 pagine5482 Catalogo ItexaLuis PillajoNessuna valutazione finora

- InsertosDocumento50 pagineInsertosantonio2008100% (1)

- 13a - Saldabilità Acciai Microlegati (2011)Documento52 pagine13a - Saldabilità Acciai Microlegati (2011)Mako SkyNessuna valutazione finora

- Euroslot - Quartino Backlack A4Documento4 pagineEuroslot - Quartino Backlack A4Ruben PauwelsNessuna valutazione finora

- 9 PultrusioneDocumento28 pagine9 PultrusioneCarmen CianiNessuna valutazione finora

- 550 AlgaFlex TX - 2012 Rev0Documento12 pagine550 AlgaFlex TX - 2012 Rev0chithirai10Nessuna valutazione finora

- Sacmi KilnDocumento16 pagineSacmi Kilnaioagung838Nessuna valutazione finora

- CALETTATORIDocumento20 pagineCALETTATORIsharky1981Nessuna valutazione finora

- Lavorazione LamiereDocumento26 pagineLavorazione Lamieref.vaselli2Nessuna valutazione finora

- 5 Depliant Solaio A Pannelli in LaterocementoDocumento14 pagine5 Depliant Solaio A Pannelli in Laterocemento99violetNessuna valutazione finora

- Lavorazione Delle Lamiere PDFDocumento36 pagineLavorazione Delle Lamiere PDFtamasradu100% (1)

- IF e HYDRODocumento13 pagineIF e HYDROman88gioNessuna valutazione finora

- Tecnologia MeccanicaDocumento47 pagineTecnologia MeccanicaGiuseppe MoreseNessuna valutazione finora

- Esperienze Modellistiche, Volume 2 - VK 7201(K) Paper PanzerDa EverandEsperienze Modellistiche, Volume 2 - VK 7201(K) Paper PanzerValutazione: 5 su 5 stelle5/5 (1)

- Domini di resistenza in pressoflessione deviata per sezioni in c.a.: procedura parametrica per il tracciamento e confronti con formulazioni semplificateDa EverandDomini di resistenza in pressoflessione deviata per sezioni in c.a.: procedura parametrica per il tracciamento e confronti con formulazioni semplificateNessuna valutazione finora

- FerroviaDocumento163 pagineFerroviaKat ManduNessuna valutazione finora

- AAVV-Case Perse PDFDocumento82 pagineAAVV-Case Perse PDFDavide AbdelalNessuna valutazione finora

- Zeitgeist Hotel - ScricchioliiDocumento47 pagineZeitgeist Hotel - ScricchioliiDavide AbdelalNessuna valutazione finora

- Pollo in Casseruola e Lenticchie - La Ricetta Di BuonissimoDocumento3 paginePollo in Casseruola e Lenticchie - La Ricetta Di BuonissimoDavide AbdelalNessuna valutazione finora

- Turbina FrancisDocumento6 pagineTurbina Francismiguel_araskiNessuna valutazione finora

- Durat A Vitae Du WashingtonDocumento6 pagineDurat A Vitae Du WashingtonDavide AbdelalNessuna valutazione finora

- Fac-Simile Estratto Plurilingue Di NascitaDocumento2 pagineFac-Simile Estratto Plurilingue Di NascitaDavide Abdelal89% (9)

- TF 03Documento8 pagineTF 03Davide AbdelalNessuna valutazione finora

- Tempi Duri in Tutto Il Mondo Per I Non CredentiDocumento3 pagineTempi Duri in Tutto Il Mondo Per I Non CredentiDavide AbdelalNessuna valutazione finora

- Koshary X 2Documento1 paginaKoshary X 2Davide AbdelalNessuna valutazione finora

- Tesi Furri IslamDocumento127 pagineTesi Furri IslamDavide AbdelalNessuna valutazione finora

- EgyptianDocumento1 paginaEgyptianDavide AbdelalNessuna valutazione finora

- ART Di Yasmine RezaDocumento59 pagineART Di Yasmine RezaAntonello MigliaccioNessuna valutazione finora

- SaldatureDocumento14 pagineSaldaturemalliokognNessuna valutazione finora

- Frasi Importanti Allan Kardec - Cielo e InfernoDocumento4 pagineFrasi Importanti Allan Kardec - Cielo e InfernofuffoliNessuna valutazione finora

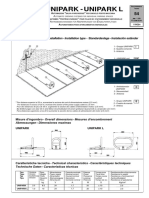

- Came Notice UniparkDocumento4 pagineCame Notice UniparkmourisseNessuna valutazione finora

- Frazioni ContinueDocumento46 pagineFrazioni Continuegexaboy208Nessuna valutazione finora

- Catalogo HITACHIDocumento48 pagineCatalogo HITACHISoineth GuzmánNessuna valutazione finora

- LEZ 20 Liofilizzazione Modalita CompatibilitaDocumento16 pagineLEZ 20 Liofilizzazione Modalita Compatibilitarodrigue yanNessuna valutazione finora

- 08 CuscinettiDocumento39 pagine08 CuscinettiMiluu86Nessuna valutazione finora

- 未来のキミとすべての歌に BGM 9 PDFDocumento1 pagina未来のキミとすべての歌に BGM 9 PDFJohnNessuna valutazione finora

- 02-Micromeccanica e Macromeccanica OkDocumento112 pagine02-Micromeccanica e Macromeccanica OkDomenicoBalzanoNessuna valutazione finora