LAYOUT PER PRODOTTO

Layout per prodotto

BILANCIAMENTO DI UNA LINEA DI PRODUZIONE

Si definisce [1]:

-

Elemento di lavoro: l'unit di lavoro indivisibile tra due o pi operatori e/o centri di lavoro.

Operazione: l'insieme di elementi di lavoro assegnati ad una unica stazione di lavoro.

Stazione di lavoro: l'area lungo la linea di produzione comprendente elementi di lavoro.

Numero minimo teorico di stazioni di lavoro:

j

ti

n = i=1

TC

essendo:

j = numero degli elementi di lavoro;

ti = durata delli-mo elemento di lavoro;

TC = tempo ciclo

Efficienza massima:

j

ti

e max = i=1

n * TC

essendo:

n* = numero intero minimo teorico di stazioni;

ovviamente risulta:

Efficienza reale:

j

ti

e = i=1

m TC

dove m il numero effettivo di stazioni di lavoro; ne consegue:

m n*

e e max

L'obiettivo del bilanciamento consiste nell'assegnare elementi di lavoro a stazioni di lavoro in modo

da minimizzare il tempo di inattivit dell'intera linea.

I dati occorrenti sono:

-

durata delle operazioni;

precedenza tra le operazioni (in generale le linee di assemblaggio presentano minor numero di vincoli

tecnologici rispetto alle linee di fabbricazione);

tempo ciclo: un dato imposto alla produzione dal tempo di lavoro disponibile (giorni, turni, ore di

lavoro) e dal volume di produzione richiesto. E' definito come il tempo massimo di permanenza di un

prodotto in ciascuna stazione di lavoro.

�Layout per prodotto

TECNICHE DI BILANCIAMENTO

In generale per la risoluzione del problema del bilanciamento di una linea di produzione possono

essere impiegate la programmazione dinamica, la programmazione lineare ed i metodi euristici.

Tra questi ultimi si ricordano le euristiche:

a) TRIAL and ERROR (T&E)

b) RANKED POSITIONAL WEIGHT TECHNIQUE (RPWT)

a) Euristica T&E: si assegnano per tentativi gli elementi di lavoro a stazioni nel rispetto delle

precedenze tecnologiche assegnate e del tempo ciclo. Infine si confrontano le diverse soluzioni

ottenute scegliendo quella con la migliore efficienza reale.

b) Euristica RPWT: si assegnano elementi di lavoro alle stazioni, scegliendo tra gli elementi aventi

maggior "peso". Si definisce "peso della posizione" (PW) di un elemento di lavoro la somma del

tempo di lavoro dell'elemento e dei tempi degli elementi successivi fino al completamento finale.

Fasi di attuazione della euristica RPWT:

1- si determina il PW di ciascun elemento di lavoro;

2- si dispongono gli elementi di lavoro in ordine decrescente del PW, evidenziando per ciascuno di

essi gli elementi immediatamente precedenti;

3- si valuta il tempo ciclo (TC) come:

TC =

tempo disponibile Dr

=

unit da produrre

P

4- si assegnano elementi di lavoro alle stazioni di lavoro, partendo dagli elementi con il pi alto PW;

l'assegnazione valida se sono rispettati i vincoli di precedenza e se non viene superato il tempo

ciclo in ciascuna stazione.

5- si calcola il tempo residuo per tale stazione (differenza tra il TC ed i(l) tempi(o) degli elementi(o)

assegnati(o));

6- l'operazione corrispondente all'elemento di lavoro con PW strettamente minore viene anche essa

assegnata a tale stazione se risultano contemporaneamente verificate le due condizioni:

a) il tempo dell'elemento successivo minore del tempo residuo della stazione;

b) tutte le operazioni immediatamente precedenti quella in esame sono state gi assegnate ad una

stazione.

Qualora tali condizioni non siano entrambe soddisfatte il tentativo viene ripetuto esaminando gli

elementi di lavoro successivi in ordine decrescente di PW;

7- nel caso in cui nessuna di tali operazioni verifichi le due condizioni precedenti la procedura viene

ripetuta dall'inizio introducendo una nuova stazione.

L'iterazione ha termine non appena siano state assegnate tutte le n operazioni inerenti al problema.

�Layout per prodotto

UN CASO APPLICATIVO

Si debbano determinare:

a) il numero minimo di stazioni di lavoro necessarie all'assemblaggio in una linea di produzione

monoprodotto, assumendo un volume di produzione di 8400 unit/settimana;

b) la configurazione impiantistica delle stazioni di lavoro;

c) l'efficienza massima e l'efficienza reale della linea.

I tempi di ciascun elemento di lavoro e le relative precedenze tecnologiche sono indicate nella

seguente Tabella:

ELEMENTO DI

LAVORO

TEMPO ti

RICHIESTO [s]

14

10

30

3

5

13

14

14

6

7

3

4

7

ti = 130

A

B

C

D

E

F

G

H

I

J

K

L

M

Totale

PRECEDENZE

A

B

D

E

E

E

C, F, G, H

I

J

K

L

-

Tab. 1 - Elementi di lavoro con relative durate e precedenze

____________________________________________

Si definiscono:

Dm = disponibilit di tempo massima per la produzione = 8 [ore/giorno] per 5 [giorni/settimana];

Dr = disponibilit reale (per fermi, manutenzione e riparazioni) = 7 [ore/giorno];

P

= produzione richiesta = 8400 [unit/settimana] = 240 [unit/ora].

Nell'esempio numerico considerato si valutano:

Tempo ciclo:

TC =

Dr 7 5 3600

sec

=

= 15

P

8400

unit

N minimo di stazioni di lavoro:

130

t

=

= 9 [stazioni]

n * = i

15

TC int . sup .

�Layout per prodotto

Efficienza massima della linea:

e max =

n

n

t i

*

n TC

130

= 0.963

9 15

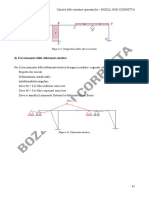

Procedendo per tentativi si ottiene la soluzione mostrata nella figura A.

Applicando l'euristica (RPWT) si calcolano i pesi di ciascun elemento di lavoro come indicato nella

Tabella 2, ottenendo la soluzione riportata in Tabella 4 e schematizzata nella seconda figura.

ELEMENTO

Ti

14

10

15

15

13

14

14

PW

81

67

57

57

76

73

40

41

41

27

21

14

11

ELEMENTO

PRECEDENTE

C,G

F,H

Tab. 2 - Pesi di ciascun elemento di lavoro

ELEMENTO

PW

81

76

73

67

57

57

41

41

40

27

21

14

11

Tab. 3 - Disposizione decrescente dei pesi

STAZIONI

S1

S2

S3

S4

S5

S6

S7

S8

S9

S10

ELEMENTI

D,E

I,J

K,L,M

TEMPI

14

10

15

15

14

14

13

13

14

Tab. 4 - Soluzione dell'euristica RPWT

Efficienza reale della linea:

e=

t i

n

130

=

=

= 0.866

m m TC 10 15

essendo m il numero effettivo di stazioni di lavoro.

�Layout per prodotto

Stazioni di una linea di produzione soluzione

"Trial and Error"

S3-S4

S1

C

S9

S8

S2

S5

S6

H

S7

K

S10

Fig. A

Stazioni di una linea di produzione soluzione

"Ranked Positional Weight Tecnique"

S3

S1

S4-S5

C

S8

S9

I

S2

S10

S6

G

S7

Fig. B

6

�Layout per prodotto

Adottando la procedura RPWT si risolvano i seguenti esempi applicativi

Esempio 1

La fornitura media settimanale prevista per uno

shampoo di 4500 unit. L'impianto produttivo

funziona su un singolo turno giornaliero, per 40 ore

settimanali. Si calcolino: numero minimo di

stazioni di lavoro, efficienza massima, efficienza

reale, tempo ciclo. Si determini, inoltre, la

configurazione ottimale di lavoro mediante la

Ranked Positional Weight Technique facendo

riferimento ai dati illustrati nella tabella riportata al

fianco.

Esempio 2

La produzione di un impianto industriale fissata

sui seguenti valori dei targets produttivi:

o Produzione: 120 [unit/giorno]

o Giorni lavorativi settimanali: 5

o Turni giornalieri di lavoro: 2 ( 16 [h/gg])

Sulla base delle informazioni illustrate e dei dati

nella tabella riportata al fianco, si calcolino: numero

minimo di stazioni di lavoro, efficienza massima,

efficienza reale, tempo ciclo. Si determini, inoltre,

la configurazione ottimale di lavoro mediante la

Ranked Positional Weight Technique.

Esempio 3

Un

industria

che

produce

componenti

automobilistici deve realizzare una produzione di

600 unit alla settimana. L'impianto produttivo

funziona su un singolo turno giornaliero, per 40 ore

settimanali. Si calcolino: numero minimo di stazioni

di lavoro, efficienza massima, efficienza reale,

tempo ciclo. Si determini, inoltre, la configurazione

ottimale di lavoro mediante la Ranked Positional

Weight Technique facendo riferimento ai dati

illustrati nella tabella riportata al fianco.

Esempio 4

La produzione giornaliera di un industria di

assemblaggio di componenti elettronici fissata

in 3600 unit. Il ciclo di lavorazione organizzato

in un singolo turno giornaliero di 10 ore per

quattro giorni settimanali. Si calcolino: numero

minimo di stazioni di lavoro, efficienza massima,

efficienza reale, tempo ciclo. Si determini, inoltre,

la configurazione ottimale di lavoro mediante la

Ranked Positional Weight Technique facendo

riferimento ai dati illustrati nella tabella riportata

al fianco.

Elemento

a

b

c

d

e

f

g

h

i

j

k

Predecessore immediato

--a

b

-c, d

e

f

f

-h, i

g, j

Durata [s]

10

14

23

16

19

12

11

4

6

15

8

Elemento

a

b

c

d

e

f

g

h

i

Predecessore immediato

--a

a

-c, d

b, e

f

f

g, h

Durata [min]

4

8

4

4

3

5

4

7

3

Elemento

a

b

c

d

e

f

g

h

i

j

k

l

Predecessore immediato

--a

b

b

c, d

-e, f

--g, h, i

i

j, k

Durata [min]

3

1

2

2

3

4

2

1

1

3

2

2

Predecessore immediato

--a

-b, c

d

--e, f, g

h

h

i, j

Durata [s]

10

3

5

7

9

3

2

8

6

12

8

Elemento

a

b

c

d

e

f

g

h

i

j

k

�LAYOUT PER PROCESSO

�Layout per processo

Si vuole effettuare lo studio del layout di un impianto di produzione organizzato per reparti [1, 2].

Di ciascun prodotto sono note le produzioni richieste, le produzioni effettive (tenuto conto anche di

uno scarto medio del 5%), i volumi iniziali e finali, i pesi iniziali e finali nonch i cicli di lavorazione

come riportato in Tabella 1.

PRODOTTO

Produz. Produz.

Richiesta Effettiva

[Pz/ora] [Pz/ora]

90

94.5

Vi

Vf

[cm3]

[cm3]

Pi

[kg]

Pf

[kg]

Cicli di lavorazione

27.0

21.2

0.210

0.160

115

120.75

10.9

9.5

0.085

0.075

85

89.25

32.2

31.3

0.305

0.245

110

115.5

3.8

2.5

0.030

0.020

105

110.25

17.3

15.0

0.135

0.120

80

84

5.8

4.7

0.045

0.037

Tab. 1 - Dati iniziali occorrenti allo studio di Layout

Sono noti, inoltre, il numero di unit di carico necessarie al trasporto e le potenzialit produttive

orarie relative a ciascuna unit operativa (Tab. 2).

Tab. 2 - Sequenze tecnologiche e produzioni del mix di prodotti

L'unit operativa F un forno a pozzetto con caricamento dall'alto della rastrelliera. Di tale forno sono

noti i seguenti dati caratteristici:

-

portata: 300 [kg]

peso proprio rastrelliera: 150 [kg]

superficie utile di una griglia: Su = 4710 [cm2]

numero di griglie: ng= 10

superficie media di appoggio dei pezzi: Sm = 4.91 [cm2] (m = 2.5 [cm])

�Layout per processo

CALCOLO DEL NUMERO DI UNITA' OPERATIVE

Il numero di unit operative per ogni centro di lavoro si ottiene sommando i rapporti fra produzione

richiesta per ogni parte e capacit produttiva dell'unit operativa secondo la seguente formula:

Numero minimo teorico di unit operative del centro di lavoro i-esimo = Ui =

j{Pi}

qj

CPi, j

Ove:

-

{Pi} = Set dei prodotti lavorati sul centro di lavoro i-esimo

qj = Produzione del prodotto j-esimo {Pi}

Cpi,j= Capacit produttiva del centro di lavoro i-esimo relativamente al prodotto j-esimo

{Pi}

Trattandosi di unit operative, il risultato ottenuto con la formula riportata deve essere approssimato

all'intero superiore per conseguire il numero minimo teorico intero di unit operative.

Sualla base dei valori riportati in Tabella 1 ed in Tabella 2 possibile calcolare il numero di ciascuna

tipologia di unit operativa per i differenti prodotti, cos come riportato in Tabella 3.

-

PRODOTTI

UNITA'

PRODUTTIVE

A

B

C

D

E

9.450

2.363

2.363

1.718

2.013

3.019

1.785

0.992

1.488

1.488

2.550

3.850

2.310

3.300

1.838

2.756

3.675

2.100

8.400

1.400

-

Tab.3 - Numero minimo teorico di unit operative (Ui) per ciascun prodotto (Pj).

CALCOLO DEL NUMERO DEI FORNI

-

La determinazione del numero dei forni viene effettuata tenendo conto dei vincoli cui esso soggetto:

capacit volumetrica della rastrelliera (vincolo geometrico);

massima massa caricabile da sottoporre al trattamento termico (vincolo strutturale del forno).

E necessario, quindi, procedere effettuando le seguenti verifiche sulla base dei dati riportati in tabella

4:

1) Verifica delle dimensioni;

2) Verifica della massa caricata.

Prodotti

Produzione oraria

[pezzi/h]

Pf [kg]

Durata

trattamento

Produzione ogni 8 ore

[kg]

94.5

120.75

89.25

110.25

0.160

0.075

0.245

0.120

8

8

8

8

120.96

72.45

174.93

105.84

Totale Pt = 474.18

Tab. 4 - Produzione oraria richiesta ai forni

Il numero di pezzi richiesto per turno (8 ore) vale:

10

�Layout per processo

pezzi

Nr = 8 (94.5 + 120.75 + 89.25 + 110.25) = 3318

turno

Verifica delle dimensioni:

Nell'ipotesi che il forno debba essere caricato una volta ogni 8 [h], si ha che il numero dei pezzi

contenuti nel forno per ogni carica pari al rapporto fra la superficie utile totale e la superficie media dei

pezzi.

La superficie utile totale del forno pari a:

Sutot = ng Su = 10 4710 = 47100 [cm2]

Il numero dei pezzi contenibili nel forno per ogni trattamento dato da:

Np =

Su tot 47100

pezzi

=

= 9592

Sm

4.91

forno

I forni necessari sono:

NF1 =

Nr 3318

=

0.35 NF1 = 1

Np 9592

Verifica della massa caricata:

Il numero di forni che garantisce la richiesta del numero di pezzi per turno dato dal rapporto fra la

produzione oraria per le 8 [h] e la portata del forno:

NF2 =

Pt

474.18

=

1.58 NF2 = 2

portata

300

Il numero di forni necessario sar il maggiore tra NF1 ed NF2, per cui occorreranno 2 forni.

Noto il numero di ciascuna unit operativa, si provveder ad attribuire ad ognuna di esse un

incremento unitario per tener conto della caratteristica di flessibilit insita in un layout funzionale.

Tenendo conto di tale accorgimento si ha:

UO = (ui )[Link]. + (1 2)

Il numero di unit operative definito nella tabello seguente:

Numero Minimo Teorico

qj

Ui =

j{Pi } CPi , j

A

B

C

D

E

15.173

13.242

7.560

8.619

14.262

Numero Minimo

Teorico Intero

16

14

8

9

15

Numero Minimo

Effettivo Stimato

18

16

10

11

17

Tab. 5 - Numero minimo di unit operative (Ui) occorrenti per ciascun prodotto

11

�Layout per processo

DISPOSIZIONE DEI REPARTI

Adottando il metodo dell'intensit di traffico si ottengono i valori dell'omonimo parametro (espresso

come numero di contenitori al mese) per ciascun reparto come indicato nella seguente matrice:

MACCHINE

O

REPARTI

MAGAZZINO

FINITI

MAGAZZINO

GREZZI

MAGAZZINO

GREZZI

10

59

76

34

40

33

166

32

78

25

104

55

83

138

14

172

69

138

MAGAZZINO

FINITI

76

Tab. 5 - Tabella dei flussi di materiali fra i reparti.

Si osservi che i valori delle intensit di traffico dei magazzini "finiti" e "grezzi" risultano ovviamente

uguali.

Una prima disposizione teorica dei reparti si ottiene sistemando in posizione baricentrica dapprima i

reparti aventi maggiore intensit di traffico e maggior numero di collegamenti. Con tale criterio si

prosegue, compatibilmente al caso di volta in volta esaminato, con gli altri reparti. A tale scopo di grande

utilit risulta il diagramma dei flussi di materiali fra i reparti (vedi figura).

Si considerano pi disposizioni alternative e si sceglie fra tutte quella che meglio soddisfa i vincoli di

spazio, che sia compatibile con il sistema di trasporto interno ritenuto pi idoneo, che tenga conto degli

ingombri degli operatori (produzione, manutenzione, ecc.) e degli altri requisiti caratteristici di uno studio

di layout.

12

�Layout per processo

Forno per i trattamenti termici

600 [mm]

2000 [mm]

200 [mm]

1000 [mm]

13

�Layout per processo

Diagramma dei flussi

(contenitori/mese)

di materiali fra i reparti

59

33

M.G.

32

40

10

7

34

25

83

M.F.

14

69

53

14

�Layout per processo

Esempi di layout

di stabilimento

E

Magazzino

finiti

Magazzino

grezzi

Soluzione 1

Soluzione 2

15