Marelli Digiplex2

Caricato da

Alberto LazzarinMarelli Digiplex2

Caricato da

Alberto LazzarinAccensioni elettroniche tipo Magneti Marelli Digiplex

e Bosch tipo VZ

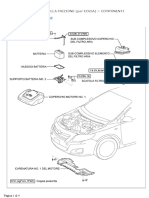

Lo schema rappresentato nella figura 2.57 è relativo all’accensione tipo

Marelli Digiplex, in cui è possibile notare i seguenti organi:

— il sensore di fase S1 che rileva le posizioni di PMS e PMI del pistone

1, grazie a due tacche diametralmente opposte montate sulla puleg-

gia (5) dell’albero motore; lo schema del sensore e la forma del segna-

le generato sono rappresentati nella figura 2.58;

— il sensore di giri S2 che rileva la frequenza di rotazione dell’albero

motore, grazie a una serie di tacche montate sul volano (6); lo sche-

Meccanica, Macchine ed Energia – articolazione Energia 3 – Giuseppe Anzalone, Paolo Bassignana, Giuseppe Brafa Musicoro • Copyright © Ulrico Hoepli Editore S.p.A.

ma del sensore e la forma del segnale generato sono rappresentati

nella figura 2.59;

— la ECU (2), cui giunge il segnale di depressione (1);

— la bobina di accensione a nucleo chiuso (3);

— il distributore a spazzola (4) del segnale AT;

— la spazzola rotante (11);

— la batteria (7), il contagiri (8) e le candele (9).

2

Fig. 2.57

Accensione elettronica tipo Digiplex, 1

di produzione Magneti Marelli.

PMS

(puleggia dell’albero motore)

8

S1 9

4

3

S2

Volano (ruota fonica)

6

11

10

Fig. 2.58

Sensore di fase:

a) segnale emesso;

b) schema di montaggio.

Identificazione dente

0,25-1,3 mm

1 MOTORI ALTERNATIVI A COMBUSTIONE INTERNA D2

Fig. 2.59 0,4-1 mm

Sensore di velocità:

a) segnale emesso;

b) schema di montaggio.

Meccanica, Macchine ed Energia – articolazione Energia 3 – Giuseppe Anzalone, Paolo Bassignana, Giuseppe Brafa Musicoro • Copyright © Ulrico Hoepli Editore S.p.A.

180° motore

identificazione PMS

Lo schema rappresentato nella figura 2.60 riporta l’accensione elettroni-

ca Bosch, di tipo VZ, per un motore a quattro cilindri.

Fig. 2.60 4

Schema di un impianto di accensione 3

elettronico privo di organi mobili,

di produzione Robert Bosch 2

(Stoccarda, Germania).

Si noti la presenza di numerosi trasduttori che rilevano e misurano diver-

se grandezze e le inviano alla ECU. I segnali trasmessi sono i seguenti:

l’angolo di apertura della valvola a farfalla (3) mediante potenziometro; la

temperatura del motore (6); la velocità e la posizione angolare dell’albero

motore (7); la presenza di ossigeno residuo nei gas di scarico (5). Quest’ul-

tima informazione proviene da un trasduttore denominato sonda λ (lam-

bda), avente funzione di feed-back: tale sensore, infatti, misura la presen-

za di ossigeno residuo allo scarico, quindi consente all’ECU di tenere sotto

controllo la composizione dei gas di scarico e, di conseguenza, la qualità

della combustione. In base ai dati pervenuti, la centralina (4) elabora un

segnale di comando destinato alle bobine (2), da cui parte un impulso in

alta tensione dotato di anticipo che viene inviato in contemporanea a una

coppia di candele (1): le due candele selezionate producono ognuna la pro-

pria scintilla, una delle quali scocca mentre il cilindro è in fase di scarico,

risultando quindi inefficace; l’altra invece genera la combustione.

2 MOTORI ALTERNATIVI A COMBUSTIONE INTERNA D2

Iniezioni e accensioni elettroniche SPI e Bosch tipo L-Jetronic

Una soluzione semplificata di iniezione particolarmente adatta per mo-

tori di piccola cilindrata è costituita dal sistema a monoiniettore, po-

sto a monte del fascio dei collettori denominato SPI cioè Single-Point

Injection (4Fig. 2.64).

Fig. 2.64

1 2

Iniezione elettronica a monoiniettore:

a) vista esterna;

Meccanica, Macchine ed Energia – articolazione Energia 3 – Giuseppe Anzalone, Paolo Bassignana, Giuseppe Brafa Musicoro • Copyright © Ulrico Hoepli Editore S.p.A.

b) sezione con in evidenza

il monoiniettore mentre esegue

il getto.

3

5

4

richiamo Al posto del carburatore vi è un corpo farfallato (3), comandato dall’ac-

Il corpo farfallato è un elemento celeratore e sormontato da una torretta portainiettore (1), in cui allog-

dell’apparato di alimentazione gia un unico elettroiniettore; l’angolo di apertura della valvola a farfalla

dotato di valvola a farfalla è misurato mediante un potenziometro; un sensore di temperatura (2)

a comando esterno. rileva la temperatura dell’aria in ingresso; la valvola (4) invia il valore

della pressione atmosferica esterna al regolatore di pressione della ben-

zina; il gruppo (5) regola la portata di benzina per il funzionamento al

minimo; l’iniettore a comando elettromagnetico (4Fig. 2.64b) spruzza i

getti di benzina a intervalli sincronizzati con la rotazione del motore e

con l’apertura delle diverse valvole di aspirazione.

La soluzione più efficace è costituita dall’iniezione a pluri-iniettori

MPI cioè Multi-Point Injection, che prevede un iniettore a bassa pres-

sione per cilindro più un iniettore a monte, che interviene al momento

dell’avviamento. La figura 2.65 riporta lo schema dell’impianto Bosch

L-Jetronic nel condotto principale in cui sono presenti un misuratore di

portata d’aria entrante, detto debimetro (10), un corpo farfallato con

sensore di posizione (9) e valvola d’aria supplementare (15), una camera

di compensazione della pressione (7), con un iniettore di benzina (8) per

l’avviamento.

3 MOTORI ALTERNATIVI A COMBUSTIONE INTERNA D2

Fig. 2.65

Alimentazione a iniezione elettronica

tipo Bosch L-Jetronic (Robert Bosch,

Stoccarda, D).

Meccanica, Macchine ed Energia – articolazione Energia 3 – Giuseppe Anzalone, Paolo Bassignana, Giuseppe Brafa Musicoro • Copyright © Ulrico Hoepli Editore S.p.A.

Dalla camera (7) si dipartono i collettori di aspirazione su cui sono mon-

tati gli iniettori (5), uno per ogni cilindro posizionato a monte della val-

vola di aspirazione; l’iniettore a comando elettromagnetico spruzza la

benzina con dosatura e fasatura regolata dall’ECU (4); la benzina viene

prelevata mediante elettropompa (2) dal serbatoio (1), passa attraverso

il filtro (3) e giunge all’iniettore con il valore di pressione ottimale impo-

sto dal regolatore (6); l’impianto prevede inoltre un interruttore termico

a tempo (12), un sensore di temperatura (13) e un sensore dei gas di sca-

rico detto sonda lambda (11). Diverse soluzioni dispongono di un’unica

unità di governo che gestisce sia l’accensione sia l’iniezione: essa intera-

gisce con l’impianto elettrico formato dalla batteria (16), dal distributore

di accensione (14) e dall’interruttore di accensione (17).

4 MOTORI ALTERNATIVI A COMBUSTIONE INTERNA D2

l’unità didattica in breve D2

Cicli reali dei motori endotermici

Il ciclo reale di una macchina termica indica una successione di stati

termodinamici che rappresentano le reali condizioni di funzionamento

del motore. Il suo grafico è solitamente riportato sul diagramma (p,V). Il

ciclo reale, detto anche ciclo indicato, ha un’area inferiore a quella del

ciclo ideale, a causa delle diverse perdite energetiche, fra cui le perdite

di calore, le combustioni non istantanee e le perdite dovute ai tempi di

apertura e chiusura delle valvole; inoltre il gas è di tipo reale e si allon-

Meccanica, Macchine ed Energia – articolazione Energia 3 – Giuseppe Anzalone, Paolo Bassignana, Giuseppe Brafa Musicoro • Copyright © Ulrico Hoepli Editore S.p.A.

tana dal comportamento previsto per i gas ideali, dato che non gode delle

proprietà tipiche dei gas ideali. La pressione media indicata indica

il rapporto fra l’area corrispondente al lavoro utile Li, evidenziata nel

diagramma (p,V), e la cilindrata unitaria Vu. Il rendimento indicato ηi

indica il rapporto fra il lavoro indicato Li e il lavoro ideale LTT, ovvero fra

la pmi e la pm. Esso esprime l’entità delle perdite che avvengono quando

l’energia termica del gas si trasferisce sull’organo mobile e si trasforma

in energia meccanica. Il diagramma della pressione in funzione degli

spostamenti angolari dell’albero motore viene rilevato direttamente in

camera di combustione mediante appositi sensori di pressione.

Miscela aria-combustibile

Il rapporto α fra la massa d’aria e la massa di combustibile è detto

dosatura e rappresenta la composizione della carica dei gas freschi in-

trodotta nel cilindro con l’aspirazione.

Il valore stechiometrico indicato con αR rimane pressoché costan-

te per le benzine e i gasoli e vale αR = 14,7÷14,8. Il rapporto relativo

aria-combustibile λ indica la grandezza ottenuta dividendo il rapporto

aria-combustibile α della miscela in esame e il rapporto stechiometrico

αR. Nel caso di una miscela avente aria in eccesso, cioè α > 14,7÷14,8,

si ha λ > 1 e la miscela è detta povera. Nel caso di una miscela avente

aria in difetto, cioè α < 14,7÷14,8, si ha λ < 1 e la miscela è detta ricca.

Nei collettori di aspirazione dei motori AC viene immessa solo aria. La

miscela viene a formarsi all’interno del cilindro solo in seguito all’inie-

zione del combustibile in camera di combustione; essa ha inizio pochi

istanti prima che il pistone abbia raggiunto il PMS. I motori AC operano

con un rapporto volumetrico di compressione ρ = 16÷22, più elevato ri-

spetto a quello adottato sui motori a ciclo Otto, e con una miscela aria-

combustibile decisamente povera, avente α > 25. Tutte le benzine pos-

siedono un potere antidetonante; è assolutamente indispensabile che

lo scoppio avvenga solo in seguito allo scoccare della scintilla in candela

e mai in modo spontaneo: questo fenomeno dannoso è detto battito o

detonazione. L’unità di misura del potere antidetonante delle benzine

è il numero di ottano: esso viene misurato sperimentalmente secondo

varie metodologie, la più importante delle quali è il metodo RON. Per

tenere alto il numero di ottano vengono introdotti additivi nelle ben-

zine in fase di produzione in raffineria. Nei motori AC la combustione

avviene in modo spontaneo, pertanto l’adozione di elevati rapporti di

5 MOTORI ALTERNATIVI A COMBUSTIONE INTERNA D2

compressione serve a innalzare i valori della pressione e della tempera-

tura dell’aria nel cilindro, creando condizioni ambientali favorevoli per

la combustione spontanea. Le nafte e i gasoli devono possedere la pro-

prietà detta accendibilità, misurata mediante il numero di cetano.

Prestazioni dei motori

La pressione esercitata dai gas, moltiplicata per l’area del cilindro, co-

stituisce la forza dei gas: essa ha una componente Fb lungo la biella

che si scarica sul bottone di manovella B; la componente Fb, moltipli-

Meccanica, Macchine ed Energia – articolazione Energia 3 – Giuseppe Anzalone, Paolo Bassignana, Giuseppe Brafa Musicoro • Copyright © Ulrico Hoepli Editore S.p.A.

cata per il braccio d, genera un momento torcente M sull’albero. Il

diagramma del momento motore istantaneo cresce rapidamente

fino a raggiungere un picco all’inizio della corsa di espansione; in par-

ticolare, il momento motore è negativo quando il pistone funge da com-

pressore e da pompa premente.

I grafici che illustrano le prestazioni dei motori sono le curve di po-

tenza e di coppia, rilevate sperimentalmente al freno dinamometrico

sul banco prova, in funzione della frequenza di rotazione e in condizioni

di piena alimentazione. Il valore di coppia massima è ottenuto a un regi-

me decisamente inferiore a quello di potenza massima. Il piano quotato

dei consumi è un documento in forma di mappa in cui viene riportato il

consumo specifico in funzione della velocità e del carico. Vengono anche

misurate al banco la potenza persa Pp, il rendimento meccanico ηm

e la pressione media effettiva pme. Quest’ultima può essere intesa

come la somma della pressione media necessaria per vincere le resisten-

ze passive del motore, con la pressione che genera il lavoro utile.

La quantità di gas teoricamente introducibile viene calcolata eseguen-

do il prodotto fra la cilindrata spazzata e la massa volumica dei gas fre-

schi. La carica reale, invece, risulta sempre inferiore alla carica massima

teorica. Il rendimento volumetrico ηv indica il rapporto fra la massa

realmente introdotta nel cilindro al termine della fase di aspirazione e la

carica teorica. La pme e la coppia sono entrambe proporzionali al riempi-

mento del cilindro, espresso dal rendimento volumetrico ηv, e raggiungo-

no i rispettivi punti di massimo quando anche il riempimento è massimo.

Il consumo orario Gc indica la quantità di combustibile consuma-

ta in un’ora di funzionamento. Il consumo specifico cs è il rapporto

fra la portata massica di combustibile in un’ora di funzionamento e la

potenza effettiva. L’unità di misura del consumo specifico è il kg/kWh.

Il rendimento totale η del motore è il rapporto fra la potenza ef-

fettiva Peff e la potenza termico-teorica data dal prodotto della portata

massica Gc del combustibile (espresso in kg/s), per il suo potere calorifi-

co inferiore PCI (espresso in kJ/kg). Il rendimento totale è pari all’inver-

so del prodotto fra il consumo specifico cs e il potere calorifico inferiore

PCI del combustibile.

Fattori che influenzano le prestazioni

La fasatura indica il periodo di apertura delle valvole di aspirazione e

di scarico in funzione degli angoli di manovella. A una fasatura larga

6 MOTORI ALTERNATIVI A COMBUSTIONE INTERNA D2

corrispondono larghi angoli di apertura, mentre a una fasatura stretta

corrispondono piccoli angoli di apertura; l’angolo di incrocio indica il

periodo durante il quale le valvole sono contemporaneamente aperte,

ovvero quando la valvola di aspirazione inizia ad aprirsi mentre la val-

vola di scarico non si è ancora completamente chiusa.

I collettori di aspirazione corti e di grande diametro favoriscono il

riempimento ad alto regime; durante il funzionamento a basso regime,

la portata risulta di piccola entità ma, essendo il diametro grande, la

velocità diviene piccola e il riempimento viene ostacolato dai travasi di

gas esausti. I collettori di aspirazione lunghi e a piccolo diametro hanno

un comportamento opposto al precedente.

Meccanica, Macchine ed Energia – articolazione Energia 3 – Giuseppe Anzalone, Paolo Bassignana, Giuseppe Brafa Musicoro • Copyright © Ulrico Hoepli Editore S.p.A.

Il frazionamento indica la ripartizione della cilindrata totale su

due o più cilindri. Lo schema prevalente utilizzato per cilindrate com-

prese tra 500 e 2000 cc è quello del motore a quattro cilindri e a quattro

tempi in linea. La velocità media, espressa in m/s, è proporzionale

alla corsa c, espressa in metri, e alla velocità di rotazione n, espressa

in giri/min.

La frequenza di rotazione massima può variare dal centinaio di

giri/min, per i grandi motori Diesel marini, fino ai 20 000 giri/min per

applicazioni sportive. I motori aventi alesaggio e corsa circa uguali sono

detti motori quadri; i motori aventi l’alesaggio maggiore della corsa

sono detti superquadri; quelli aventi la corsa maggiore dell’alesaggio

sono detti motori a corsa lunga. La potenza specifica [kW/dm3] è un

indice dello sfruttamento del motore, in quanto rappresenta la quantità

di potenza ottenuta da un litro di cilindrata.

Combustione nei motori AS

Nei motori AS la combustione regolare si sviluppa inizialmente nel-

le vicinanze della scintilla, dopodiché si propaga in tutta la camera di

combustione. La propagazione avviene con un fronte fiamma regolare

e progressivo. Il fronte fiamma indica la superficie in espansione che

separa la parte della massa dei gas, in cui si svolge la combustione della

benzina con l’aria, dalla restante parte ancora inattiva. I moti del gas

nel cilindro sono ripartiti in due principali categorie: moti turbolenti

e moti vorticosi.

Le combustioni anormali sono reazioni di ossidazione che avven-

gono in modo spontaneo, senza essere provocate direttamente dalla scin-

tilla. Dal motore proviene un rumore sordo, noto come detonazione. Il

diagramma di pressione che ne deriva è fortemente influenzato dalla

presenza di tali microesplosioni; la detonazione è quindi una forma di

combustione spontanea e incontrollata che si sovrappone alla combu-

stione regolare generata dalla scintilla. La scelta del valore del rap-

porto di compressione e dell’angolo di posticipo della chiusura

della valvola di aspirazione è decisiva per l’insorgere di combustioni

anormali.

L’anticipo dell’accensione consiste nel fatto che si deve generare

la scintilla prima che il pistone sia giunto al PMS durante la corsa di

compressione. Il valore di anticipo all’accensione è misurato dall’angolo

di manovella compreso fra la posizione dell’albero, in corrispondenza

7 MOTORI ALTERNATIVI A COMBUSTIONE INTERNA D2

della quale scocca la scintilla e il PMS. L’angolo di anticipo è funzione

della frequenza di rotazione e della depressione nel collettore. L’appa

rato di accensione è l’insieme dei componenti del motore, in grado

di generare una scintilla in alta tensione con un angolo di anticipo ot-

timale e di inviarla alle candele secondo la sequenza di accensione. Il

sistema di accensione più semplice è a batteria e spinterogeno: una

camma rotante, mossa dall’alberino mediante un meccanismo, aziona

un interruttore formato da due contatti alimentati in bassa tensione,

detti puntine platinate; l’angolo di anticipo è generato mediante un

sistema di masse eccentriche. L’accensione breakerless è priva dell’in-

terruttore a contatti e si basa sull’effetto magnetico.

Meccanica, Macchine ed Energia – articolazione Energia 3 – Giuseppe Anzalone, Paolo Bassignana, Giuseppe Brafa Musicoro • Copyright © Ulrico Hoepli Editore S.p.A.

Il sistema di accensione elettronica è privo degli organi elet-

tromeccanici adottati nelle precedenti soluzioni; spesso dispone di un

knock sensor con funzione di sensore di detonazione per regolare l’an-

ticipo.

Carburazione e iniezione nei motori AS

La carburazione indica la generazione della miscela aria-combusti-

bile con la dosatura più opportuna, seguita dal suo invio al cilindro.

Il carburatore elementare è un condotto a forma di tubo di Venturi,

nel quale viene spruzzata la benzina e miscelata con l’aria. La ben-

zina entra nel carburatore attraverso la valvola a spillo, riempie la

vaschetta a livello costante dotata di galleggiante, passa attraverso

il getto principale e riempie il pozzetto con la vite a freno d’aria;

l’aria percorre il foro assiale della vite e forma un’emulsione con la

benzina che viene richiamata dall’aspirazione dei pistoni, formando la

miscela aria-benzina. I sistemi di iniezione elettronica definiscono

la dosatura mediante la rielaborazione dei dati provenienti dal motore

da parte di una centralina ECU a microprocessore e l’elaborazione di

una strategia di comando degli iniettori di benzina. Le iniezioni sono

suddivise in due tipi: SPI, a monoiniettore e MPI, a multiniettore;

nel sistema MPI vi è un iniettore per cilindro, a monte della valvola

di aspirazione, più un iniettore singolo per l’avviamento. L’iniezione

è funzione di molte variabili, fra cui la portata d’aria, la frequenza di

rotazione e l’apertura della valvola a farfalla.

Motori a due tempi

I motori a due tempi differiscono dai motori a quattro tempi per la

mancanza della distribuzione a valvole in testa, sostituita da un sistema

di luci di introduzione e di scarico; durante il suo moto di salita e disce-

sa, il pistone comanda le fasi di aspirazione e scarico. Il ciclo completo

avviene in un giro dell’albero motore, anziché due. Il primo tempo com-

prende aspirazione, lavaggio e compressione, e avviene durante la

corsa di salita; il secondo tempo comprende combustione, espansio-

ne e scarico, e avviene durante la corsa di discesa. L’ingresso dei gas

freschi nel motore e l’uscita dei fumi avviene attraverso delle finestre

dette luci. Durante la corsa di salita vi è la fase di lavaggio: il pistone

8 MOTORI ALTERNATIVI A COMBUSTIONE INTERNA D2

copre la luce di travaso e una parte dei gas freschi esce attraverso la luce

di scarico, spingendo via i fumi residui. In molti motori vi sono organi

valvolari quali la valvola a lamelle, la valvola a disco rotante, la power

valve.

I motori a ciclo Diesel a due tempi sono impiegati sui grandi motori

marini; la fase di lavaggio avviene mediante sola aria e l’iniezione si

attiva dopo che lo stantuffo è risalito fino a chiudere le luci di scarico.

Combustione e iniezione nei motori AC

Meccanica, Macchine ed Energia – articolazione Energia 3 – Giuseppe Anzalone, Paolo Bassignana, Giuseppe Brafa Musicoro • Copyright © Ulrico Hoepli Editore S.p.A.

I motori a ciclo Diesel e Sabathè basano il loro funzionamento sul prin-

cipio dell’autoaccensione del combustibile. Per ottenere l’autoac-

censione si inietta il gasolio in un ambiente in cui l’aria è ad alta en-

talpia; ciò viene ottenuto adottando alti rapporti di compressione. Le

goccioline di gasolio iniettate per prime non prendono fuoco istantane-

amente, bensì dopo un periodo di tempo, durante il quale avviene un

rimescolamento che diffonde il gasolio e lo porta a contatto con l’aria:

questo tempo di incubazione, detto ignition delay, è tanto minore

quanto maggiore è la temperatura ambiente. Con l’iniezione diretta

il gasolio viene iniettato in un vano ricavato nel cielo del pistone; l’inie-

zione indiretta ha l’iniettore che emette lo spruzzo in una precamera

posta nella testata e comunicante con un condotto sottile con la came-

ra di combustione. L’impianto di iniezione del combustibile ha come

componenti il filtro, la pompa di iniezione, i condotti e gli iniettori in

numero pari al numero dei cilindri. L’iniettore spruzza il combustibile

con un opportuno angolo di anticipo. La pompa è in genere a pistoni

rotanti in linea per i motori camionistici e a distributore rotante per i

motori automobilistici; in entrambi i casi l’apertura dell’iniettore avvie-

ne per opera dell’onda di pressione proveniente dalla pompa. Al cessare

della mandata, l’iniettore si chiude spontaneamente. La pompa regola

la quantità di combustibile in base al comando proveniente dal pedale

dell’acceleratore. Il sistema di iniezione deve ottemperare a sei esigen-

ze: fasatura, dosatura, gradiente di iniezione, polverizzazione, penetra-

zione, diffusione.

Moderni sistemi di iniezione nei motori AC

Il sistema a iniettore-pompa PDE si basa sull’accorpamento della

pompa con l’iniettore in un unico componente, detto iniettore-pompa,

montato con asse verticale sulla testata del motore. L’iniettore pompa

è azionato da un bilanciere mosso da una camma, montata sull’asse a

camme della distribuzione. Il sistema PLD (Pumpe-Leitung-Düse)

consiste nello scorporo della pompa tradizionale in un numero di pom-

panti separati e paralleli, uno per cilindro, ubicati nel basamento e

comandati da apposite camme montate sull’asse a camme della distri-

buzione.

Il sistema Common Rail è formato da una pompa a tre pistonci-

ni radiali a 120°, che prende il moto dall’asse a camme. Il principio di

funzionamento del sistema è di mantenere un unico condotto comune

9 MOTORI ALTERNATIVI A COMBUSTIONE INTERNA D2

del gasolio costantemente rifornito sotto pressione elevata, per esempio

con valori compresi fra 250 bar e un massimo di 1400 bar. L’iniettore

piezoelettrico a comando elettronico genera una portata di gasolio qua-

si lineare in funzione del tempo e della pressione di iniezione, potendo

coprire un campo di pressioni di 250÷1600 bar. Un’evoluzione del Com-

mon Rail è il sistema Multijet, che consiste nel ripartire la fase di

fuelling all’interno dello stesso ciclo di combustione, in un treno di inie-

zioni singole, intervallate in sequenza stretta. L’iniezione è suddivisa in

tre getti principali detti, rispettivamente, pilot, main e post.

Meccanica, Macchine ed Energia – articolazione Energia 3 – Giuseppe Anzalone, Paolo Bassignana, Giuseppe Brafa Musicoro • Copyright © Ulrico Hoepli Editore S.p.A.

Caratteristiche costruttive dei motori

Il basamento è la struttura portante del motore. Esso è ottenuto per

fusione in ghisa o in lega leggiera. Le canne cilindri, solitamente in

ghisa con riporti superficiali galvanici, sono di tipo in umido se a di-

retto contatto con il liquido refrigerante, di tipo secco se piantate entro

la parete interna del basamento. La testata è il corpo superiore del

motore. Può essere in blocco unico per i motori piccoli in linea, singola

per i motori a cilindri contrapposti o a V oppure per i grandi motori

AC. Il pistone è l’organo mobile del motore a diretto contatto con i gas

caldi e collegato meccanicamente alla biella mediante un perno detto

spinotto, animato di moto rettilineo alternativo. La faccia superiore è

detta cielo, il fianco cilindrico è detto mantello. Nella parte superiore

del mantello esterno sono ricavate tre cave anulari che ospitano le fa-

sce elastiche aventi funzione, dall’alto in basso, di tenuta, raschiaolio

e raccoglitoio. La biella è l’organo che trasmette il moto dal pistone

alla manovella dell’albero a gomiti. È divisa in tre parti dette occhio

o piede, fusto e testa. All’interno dell’occhio è montato un cuscinetto

cilindrico a strisciamento, entro il quale lo spinotto è libero di compie-

re rotazioni. Il fusto è a parete piena, a forma di doppia T o tubolare

per i grandi motori. L’albero a gomiti nei motori piccoli e medi è un

pezzo unico, formato da campate orientate fra loro con angolo costante.

Ogni campata è formata da due bracci di manovella paralleli e da un

perno di manovella parallelo all’asse di rotazione, sul quale è montata

la testa di biella. L’albero poggia su ispessimenti delle pareti interne

del basamento detti supporti di banco. I perni dell’albero vincolati

al basamento sono detti perni di banco; nei motori a quattro cilin-

dri i perni di banco sono usualmente cinque. La distribuzione ha lo

scopo di eseguire e regolare il ricambio dei gas all’interno del motore;

nei motori a quattro tempi essa comprende l’asse a camme e la sua

trasmissione del moto, le valvole di aspirazione e di scarico in testa, le

molle di richiamo, i guidavalvole, i sistemi di regolazione del gioco o le

punterie idrauliche.

La distribuzione desmodromica è dotata di un doppio bilanciere

per valvola, uno per comandare l’apertura e l’altro per la chiusura, cia-

scuno dei quali è mosso da camme separate. L’asse a camme, singolo o

doppio, è generalmente posto nella testata e ruota a velocità dimezzata

rispetto all’albero motore, dal quale prende il moto mediante la cinghia

dentata. La soluzione più tradizionale prevede l’asse a camme nel basa-

mento. Di regola tra la camma e la valvola viene interposto un organo,

10 MOTORI ALTERNATIVI A COMBUSTIONE INTERNA D2

detto punteria, a forma di piattello, di bicchierino o di rullo. Le valvole

hanno lo stelo cilindrico e la testa a forma di fungo, scorrono all’interno

di un perno fisso forato montato nella testata, detto guidavalvola. La

testa a fungo presenta sul dorso una battuta di appoggio conica che fa

tenuta su una sede anulare nella testata.

Una moderna soluzione prevede quattro valvole per cilindro, due

di aspirazione, due di scarico, con fasatura variabile per modificare

l’alzata delle valvole o la durata dell’apertura in funzione del regime e

del carico.

Meccanica, Macchine ed Energia – articolazione Energia 3 – Giuseppe Anzalone, Paolo Bassignana, Giuseppe Brafa Musicoro • Copyright © Ulrico Hoepli Editore S.p.A.

Sovralimentazione

La carica dei gas freschi può essere incrementata grazie a un’azione

esterna di pompaggio eseguita da organi quali i compressori. Il tur-

bocompressore è azionato dai gas di scarico del motore, aventi alta

pressione e temperatura; i gas cedono l’energia di cui dispongono a una

turbina che pone in rotazione un compressore coassiale; una valvola

di regolazione waste-gate garantisce la pressione costante del gas in

ingresso in turbina, scaricando all’esterno la portata in eccesso. L’aria

compressa transita attraverso uno scambiatore di calore (intercooler).

La turbina a geometria variabile consente uno sfruttamento ottimale

dell’energia dei gas già dai regimi minori.

Emissioni nocive e loro controllo

La combustione degli idrocarburi comporta l’emissione di sostanze in-

quinanti quali gli ossidi di azoto NOx, gli idrocarburi incombusti HC, il

monossido di carbonio CO, più sostanze solide semicombuste denomina-

te particolato. Lo standard europeo, in vigore dal 2005 per le vetture di

nuova immatricolazione, è noto come Euro 4, per i motori non applicati

su veicoli lo standard è definito Tier 3. I principali parametri che gio-

cano un ruolo di rilievo nella produzione delle sostanze nocive sono: il

rapporto aria/combustibile, i valori degli angoli di anticipo, la forma del-

la camera di combustione, la fasatura, la temperatura e la durata della

fiamma, la contropressione allo scarico, la temperatura delle pareti e

della testata, l’intensità del raffreddamento, la composizione chimica del

carburante. L’abbattimento delle sostanze inquinanti a valle del motore

richiede l’adozione della marmitta catalitica.

11 MOTORI ALTERNATIVI A COMBUSTIONE INTERNA D2

PROBLEMI DI RIEPILOGO D2

1. Il motore automobilistico Alfa Romeo (4Fig. 2.36) a quattro cilin-

dri a quattro tempi, per la vettura 156 2.0 JTS, ha la cilindrata totale

Vcil = 1970 cc. Ogni cilindro ha alesaggio A = 83 mm e corsa C = 91 mm.

La potenza utile massima si ottiene al regime n = 6400 giri/min, cui cor-

risponde la pme = 11,52 bar. La coppia massima vale 206 N m al regime

di n = 3250 giri/min. Calcolare la potenza massima, la pme massima e la

velocità media del pistone vm al regime di potenza massima.

2. Calcolare la pme massima del motore camionistico V8 Scania, del quale

Meccanica, Macchine ed Energia – articolazione Energia 3 – Giuseppe Anzalone, Paolo Bassignana, Giuseppe Brafa Musicoro • Copyright © Ulrico Hoepli Editore S.p.A.

sono date la coppia massima Cmax = 2700 N m a 1300 giri/min e la cilin-

drata Vcil = 16 l.

3. Su un motore a benzina in una particolare condizione di funzionamento

è stato misurato il consumo specifico cs = 286 g/kWh. Calcolare il rendi-

mento totale del motore.

4. Il motore Diesel marino a due tempi, di produzione Wärtsilä Sulzer, mo-

dello RTA 84 C, eroga la potenza utile Peff = 40 500 kW e la pme = 17,9 bar

al regime di 102 giri/min. Il motore ha il rapporto corsa/alesaggio pari

a 2,8571; in condizioni di potenza massima il consumo specifico vale

cs = 171 g/kWh; la velocità media del pistone è vm = 8,16 m/s. Calcolare il

rendimento totale, la corsa e l’alesaggio, la coppia motrice, il numero dei

cilindri e il consumo orario.

5. Il motore modello V 1716 T2 MD, di produzione Isotta Fraschini, per

imbarcazioni da diporto a elevate prestazioni, eroga la potenza mas-

sima Peff = 2350 kW al regime di 2100 giri/min; è un motore AC qua-

dro a quattro tempi e a sedici cilindri a V di 90°. La cilindrata totale è

Vcil = 61 739 cc. Calcolare la coppia motrice al regime di potenza massima

e i valori di alesaggio e corsa.

6. Il motore ferroviario Serie 4000 modello R41R, di produzione MTU ero-

ga al regime di 1500 giri/min la potenza massima Peff = 1700 kW e la

pme = 20,92 bar; è un motore AC a quattro tempi e a sedici cilindri a V,

con rapporto corsa/alesaggio pari a 1,1515. Il rendimento totale in condi-

zioni di potenza massima vale η = 42%. Calcolare il consumo specifico, le

cilindrate totale e unitaria e i valori di alesaggio e corsa.

7. Il motore motociclistico Cagiva Raptor, a due cilindri e a quattro

tempi, eroga la potenza utile massima Peff = 77,5 kW, al regime di

8500 giri/ min. Il cilindro ha alesaggio A = 98 mm e corsa C = 66 mm.

Calcolare il rapporto corsa/alesaggio e specificare se il motore è di tipo

quadro; calcolare la cilindrata totale Vcil, la velocità media del pistone vm,

la coppia motrice Cm e la pme al regime di potenza massima.

8. Calcolare gli angoli di orientamento delle manovelle per un motore trici-

lindrico, nel caso sia a due o a quattro tempi.

12 MOTORI ALTERNATIVI A COMBUSTIONE INTERNA D2

Potrebbero piacerti anche

- Central in A Bosch Motronic Codice LampeggioNessuna valutazione finoraCentral in A Bosch Motronic Codice Lampeggio1 pagina

- Lombardini LA 400 490 510 Manuel AtelierNessuna valutazione finoraLombardini LA 400 490 510 Manuel Atelier28 pagine

- Schema Elettrico Alimentazione PuntoNessuna valutazione finoraSchema Elettrico Alimentazione Punto6 pagine

- Adattare Un Variatore Malossi Per Scooter Ad Un CiaoNessuna valutazione finoraAdattare Un Variatore Malossi Per Scooter Ad Un Ciao1 pagina

- Sostituzione Cinghia Distribuzione Fiat 500 1.2 8v Fire0% (1)Sostituzione Cinghia Distribuzione Fiat 500 1.2 8v Fire3 pagine

- FIAT Costituzione e Funzionamento Degli Autoveicoli 1970100% (1)FIAT Costituzione e Funzionamento Degli Autoveicoli 1970248 pagine

- Guida Riparazione Anabagglianti Fiat Panda PDFNessuna valutazione finoraGuida Riparazione Anabagglianti Fiat Panda PDF13 pagine

- Procedura e Inizializzazioni Stacco Frizione Cambio MMTNessuna valutazione finoraProcedura e Inizializzazioni Stacco Frizione Cambio MMT20 pagine

- Procedura Di Spurgo Unità ABS Bosch 8.2iNessuna valutazione finoraProcedura Di Spurgo Unità ABS Bosch 8.2i1 pagina

- Ddlmanual - Manuale Officina - Ford Focus Tdci-UnprotectedNessuna valutazione finoraDdlmanual - Manuale Officina - Ford Focus Tdci-Unprotected39 pagine

- Alfa 147 - Come Rilevare La Presenza Del VDC Su VetturaNessuna valutazione finoraAlfa 147 - Come Rilevare La Presenza Del VDC Su Vettura3 pagine

- Chiusura Centralizzata Lancia y 2003 PDFNessuna valutazione finoraChiusura Centralizzata Lancia y 2003 PDF6 pagine

- It RM947 ATT 164 AUDI A5 SPORTBACK 8TA 3 0 TDI Quattro Coupè 5p D 2967cc CCWA SMONTAGGIO RIMONTAGGIO CAMBIO 0Nessuna valutazione finoraIt RM947 ATT 164 AUDI A5 SPORTBACK 8TA 3 0 TDI Quattro Coupè 5p D 2967cc CCWA SMONTAGGIO RIMONTAGGIO CAMBIO 031 pagine

- BMW - Accesso Ai Menu Nascosti Del BodyCNessuna valutazione finoraBMW - Accesso Ai Menu Nascosti Del BodyC2 pagine

- Controllo Elettronico Motore 4 TempiNessuna valutazione finoraControllo Elettronico Motore 4 Tempi22 pagine

- Il Motore Alternativo A Combustione InternaNessuna valutazione finoraIl Motore Alternativo A Combustione Interna113 pagine

- Motori A Combustione Interna 2007Nessuna valutazione finoraMotori A Combustione Interna 200757 pagine

- Manuale Di Meccanica Dell'autoveicoloNessuna valutazione finoraManuale Di Meccanica Dell'autoveicolo65 pagine

- Stacco Riattaccco Corpo Farfallato Clio IINessuna valutazione finoraStacco Riattaccco Corpo Farfallato Clio II6 pagine

- VW Golf VII (5G1), Golf VII Variant (BA5) - 92596 - ItNessuna valutazione finoraVW Golf VII (5G1), Golf VII Variant (BA5) - 92596 - It2 pagine

- Tomos A35 Engine Service Manual PDFNessuna valutazione finoraTomos A35 Engine Service Manual PDF45 pagine

- Catalogo Ricambi Ape Poker Diesel M4R3T M4R4T Solo EsplosiNessuna valutazione finoraCatalogo Ricambi Ape Poker Diesel M4R3T M4R4T Solo Esplosi130 pagine

- Manutenzione A3 1.9 TDI Mot BKC (03-)Nessuna valutazione finoraManutenzione A3 1.9 TDI Mot BKC (03-)2 pagine

- REPXPERT Magazine n02 2019 CARTACEO DEF LowNessuna valutazione finoraREPXPERT Magazine n02 2019 CARTACEO DEF Low21 pagine

- 8645002706-Eins - Daten - Vergaser EURO1Nessuna valutazione finora8645002706-Eins - Daten - Vergaser EURO11 pagina