Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Aspetti Generali Della Corrosione TRECCANI PDF

Caricato da

NunzioBestTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Aspetti Generali Della Corrosione TRECCANI PDF

Caricato da

NunzioBestCopyright:

Formati disponibili

9.

Aspetti generali della corrosione

9.1.1 Introduzione reverse). I processi di corrosione tendono infatti a portare

spontaneamente i materiali metallici allo stato termodinami-

Nell’industria di estrazione e trattamento degli idrocarburi sono co più stabile, che è quello di combinazione con altri elementi,

impiegate tutte le classi di materiali: materiali metallici, poli- in particolare con ossigeno e zolfo. A partire da tale stato i

merici, ceramici, compositi e cementiti. I materiali metallici materiali metallici vengono ottenuti (‘estratti’) tramite pro-

costituiscono, per quantità e tipo di impiego, la componente cessi metallurgici che comportano una notevole sommini-

principale. Ne sono testimonianza, per esempio, i pozzi petro- strazione di energia (fig. 1).

liferi, le colonne di raffinazione, le tubazioni per il trasporto,

i serbatoi di stoccaggio e molte altre parti importanti degli Impatto economico della corrosione

impianti. Per l’importanza e l’impatto strategico, nel seguito Un’idea dell’importanza della corrosione nelle attività

saranno quindi trattati principalmente proprio i materiali metal- industriali è data dall’impatto economico che essa assume.

lici e le loro principali forme di corrosione. Nei paesi industrializzati il costo della corrosione è intorno

In generale, i materiali a contatto con ambienti aggressi- al 3-4% del prodotto interno lordo, valutato come somma

vi subiscono un degrado chimico e fisico che, per quanto dei costi dei danni diretti (per esempio, il costo dei materia-

riguarda in particolare i materiali metallici, è denominato li danneggiati che devono essere rimpiazzati, il costo del-

appunto corrosione. La corrosione può essere definita come l’intervento di sostituzione) e di quelli indiretti (per esem-

il fenomeno di attacco esercitato da agenti atmosferici o da pio, il costo della perdita di produzione, l’inattività dell’im-

altri mezzi aggressivi sui materiali, specialmente metallici, pianto, i costi dell’inquinamento, la perdita di immagine nella

che ha come conseguenza la lenta ma progressiva alterazione società, il costo del disinquinamento ambientale, i danni a

delle caratteristiche, spesso non soltanto superficiali, del mate- persone e cose; Hoar, 1971; Eni-Agip, 1994). I costi indi-

riale interessato; può essere definita anche come la distruzio- retti, di difficile valutazione, superano in genere quelli diret-

ne o il deterioramento di un materiale per reazione con l’am- ti. È stato stimato (Hoar, 1971) che il costo della corrosio-

biente o come la tendenza di un manufatto metallico a torna- ne può essere ridotto del 15-20% mediante l’applicazione di

re al suo stato originale, come si trova in natura (Fontana, tecniche che utilizzano le conoscenze di base della corro-

1986) e per questo è detta pure antimetallurgia (metallurgy in sione; fra le tecniche più note si ricordano: la protezione

energia

energia

lamiere

miniera ambiente aggressivo

(atmosfera, fluidi di

processo, ecc.)

processi

siderurgici

ambiente aggressivo

(terreni, acqua di mare, ruggine

minerale (ossidi)

(ossidi) ecc.)

tubazioni

energia

energia

fig. 1. Il processo di corrosione come antimetallurgia (Fontana, 1986).

VOLUME V / STRUMENTI 485

MATERIALI

catodica, la scelta del materiale più resistente, l’uso di ini-

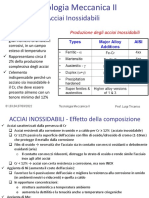

bitori di corrosione, il miglioramento del design (per esem- tab. 1. Classificazione della velocità di corrosione

pio, l’eliminazione dei ristagni).

Velocità di corrosione Velocità di corrosione

Morfologia dei fenomeni corrosivi uniforme mm/a

I fenomeni corrosivi si possono produrre alla superficie

dei materiali metallici in modo diffuso oppure localizzato Trascurabile ⬍50

(Pedeferri, 2007). Si ha corrosione generalizzata quando l’at- Bassa ⬍50-100

tacco interessa tutta la superficie del materiale esposta all’am-

biente e corrosione uniforme quando tale attacco generaliz- Modesta 100-500

zato si produce in modo uniforme. Si ha corrosione localiz-

zata, invece, quando l’attacco ha luogo solo su alcune parti Severa 500-1.000

della superficie del materiale esposta all’ambiente, con morfo- Molto severa ⬎1.000

logia particolare, per esempio in forma di fenditure o di cric-

che, di cavità, crateri, ulcere. Si parla di corrosione selettiva

quando si verifica l’attacco di costituenti particolari del mate- Attacco localizzato

riale, per esempio alcune fasi presenti come grani o al con- In condizioni di corrosione localizzata è necessario distin-

torno di grani. guere la velocità di perdita di massa (che esprime una velocità

media su tutta la superficie esposta) da quella di penetrazione

Velocità di corrosione nella zona attaccata. In presenza di attacco localizzato, la per-

In un processo corrosivo, qualunque sia la morfologia del- dita di efficienza è data per esempio dalla perforazione della

l’attacco, si ha una perdita di massa. La velocità di corrosione parete metallica (come nel caso di un serbatoio o di una tuba-

può essere espressa come perdita di massa per unità di super- zione) e non certo dalla perdita di massa del metallo.

ficie e di tempo. In generale, però, si preferisce considerare la

velocità di penetrazione della corrosione; pertanto in questo Tipi e meccanismi di corrosione

caso la velocità di corrosione è espressa come la diminuzione La corrosione dei materiali metallici è di due tipi: la cor-

dello spessore nell’unità di tempo. Per alcune forme di corro- rosione ad alta temperatura (o corrosione a caldo o anche cor-

sione, come la corrosione sotto sforzo o la corrosione-fatica rosione a secco), tipica dei materiali metallici che operano a

che danno luogo alla formazione di cricche, non interessano elevata temperatura in presenza di gas caldi, per esempio nelle

tanto la perdita di massa e la diminuzione di spessore, quanto caldaie lato fumi e nelle turbine a gas; la corrosione a umido,

il tempo a rottura o la velocità di crescita o propagazione delle caratteristica dei materiali che sono esposti a una soluzione

cricche. elettrolitica, per esempio l’acqua di mare, i terreni, il calce-

struzzo inquinato da cloruri o carbonatato, i fluidi di proces-

Attacco uniforme so. La distinzione tra corrosione a umido e corrosione a secco

In condizioni di corrosione uniforme, cioè di attacco unifor- si deve ai due diversi meccanismi con cui il fenomeno ha luogo:

memente distribuito sulla superficie del materiale, la velocità nel primo caso il meccanismo è di tipo elettrochimico, nel

di perdita di massa per unità di superficie esposta all’ambien- secondo è di tipo chimico, caratteristico delle reazioni etero-

te aggressivo misura nel tempo l’entità del danno provocato genee.

dall’attacco ed è calcolabile con la relazione:

∆m

[1] Vcorr, m = 9.1.2 Corrosione a caldo

At

dove Dm è la perdita di massa nell’intervallo di tempo t e A è La corrosione dei metalli a contatto con aria a temperature

l’area della superficie esposta. L’unità di misura più usata della superiori a 400 °C e fino a temperature di 1.300 °C è detta cor-

velocità di corrosione come perdita di massa è il mgⲐdm2⭈gior- rosione a caldo. La presenza di ossigeno provoca la formazio-

no (mdd). La perdita di massa assume interesse quando si vuole ne di una scaglia di ossido sulla superficie del metallo, men-

conoscere la quantità di metallo disciolto, per esempio per valu- tre la presenza nei gas caldi di alcune specie chimiche, quali

tare l’inquinamento prodotto. Potrebbe essere il caso dell’in- zolfo, sodio e vanadio, porta alla formazione di sali con bassa

quinamento da stagno dovuto alle lattine usate per conservare temperatura di fusione che reagiscono con il metallo.

il pomodoro. L’ossidazione di metalli e leghe ad alta temperatura è nota

In generale, più che la perdita di massa interessa l’assotti- e ben documentata (ASM, 1987; Revie, 2000). Per prevedere

gliamento, per cui la velocità di corrosione uniforme è espres- la formazione della scaglia e la sua crescita è necessario con-

sa come perdita di spessore, data dalla relazione: siderare le condizioni termodinamiche e la cinetica delle rea-

∆m Vcorr, m zioni coinvolte. Le condizioni termodinamiche stabiliscono se

[2] Vcorr = = la reazione di ossidazione procede spontaneamente alla tem-

γ At γ peratura di esercizio, mentre la cinetica determina la velocità

dove g è la densità del metallo. L’unità di misura più usata della con cui ha luogo la reazione di crescita della scaglia.

velocità di corrosione in questo caso è il mm/a. Per i metalli I processi di degrado ad alta temperatura comprendono: a)

di maggior uso (ferro, rame e zinco), che hanno una densità l’assottigliamento per formazione di scaglia non protettiva; b)

compresa fra 7 e 8 tⲐm3, si ottiene l’equivalenza approssimata la corrosione da sali fusi con evaporazione dei prodotti di cor-

seguente: 1 mdd⬇5 mmⲐa; 1 mmⲐa⬇220 mdd. La velocità di rosione; c) l’erosione-corrosione causata da particelle solide

corrosione di tipo generalizzato è di solito classificata secon- sospese; d) gli attacchi localizzati al bordo dei grani; e) l’in-

do i valori riportati nella tab. 1. fragilimento del materiale.

486 ENCICLOPEDIA DEGLI IDROCARBURI

ASPETTI GENERALI DELLA CORROSIONE

Date le condizioni di esercizio piuttosto al limite, spesso La nucleazione dell’ossido è favorita nei siti a elevata

con rischio di conseguenze catastrofiche a seguito di una rot- energia quali i difetti di superficie (dislocazioni, bordi di

tura, la scelta dei materiali richiede in generale una maggiore grano, precipitati) ed è influenzata da trattamento superfi-

attenzione rispetto alle applicazioni a basse temperature. ciale, temperatura e pressione parziale dell’ossigeno. Una

volta formato il film su tutta la superficie, la sua crescita

Condizioni termodinamiche procede attraverso i processi di diffusione allo stato solido

Mentre i processi di corrosione a umido sono di natura elet- nella scaglia.

trochimica, la corrosione a caldo segue la cinetica delle rea- La valutazione della capacità protettiva di un ossido è

zioni chimiche in fase gassosa; sono perciò importanti le con- effettuata in modo qualitativo con il rapporto di Pilling-

dizioni termodinamiche e i processi di diffusione in fase soli- Bedworth, definito come il rapporto tra il volume dell’ossi-

da nei prodotti o scaglie di corrosione. do e quello del metallo che l’ha prodotto. Se tale rapporto è

Lo studio termodinamico mostra che tutti i metalli si ossi- inferiore a 1 o maggiore di 2,5 l’ossido non è protettivo per-

dano spontaneamente in presenza di ossigeno o in aria a ecce- ché nel primo caso non è sufficiente per ricoprire il metal-

zione dell’oro e del platino. Tuttavia numerosi metalli possono lo, mentre nel secondo caso va incontro a distacco a causa

essere usati per periodi molto lunghi anche ad alta temperatu- delle tensioni di compressione che si originano durante la

ra, perché la cinetica di crescita dell’ossido è sufficientemen- crescita.

te lenta. Su questo si basa la messa a punto di leghe resistenti Se l’ossido non è protettivo, il metallo è continuamente

all’ossidazione che prevede la formazione di una scaglia con esposto all’atmosfera ossidante e la velocità di ossidazione è

funzione di barriera di separazione tra metallo e ambiente, costante. La crescita dell’ossido è di tipo lineare e perciò la per-

caratterizzata da una lenta velocità di crescita. dita di spessore del metallo è data da un’espressione del tipo:

In assenza di soluzioni acquose, cioè in aria o ossigeno sec-

[6] x ⫽C1t

chi, i metalli a temperatura ambiente formano una scaglia pro-

tettiva di spessore 1-10 nm che impedisce l’ulteriore ossida- dove t è il tempo e C1 è una costante del metallo.

zione del metallo. All’aumentare della temperatura lo spesso- Quando lo strato di ossido è protettivo, la sua crescita dipen-

re del film cresce e su molti metalli dà luogo a distacco de dai processi di diffusione degli ioni ossigeno O2⫺ e degli

meccanico per eccessivo volume del film di ossido. ioni metallici. La velocità di crescita è pertanto proporzionale

Dal punto di vista termodinamico l’ossidazione di un metal- al flusso più lento degli ioni (Jion), flusso che è dato dalla legge

lo ha luogo solo se la pressione parziale di ossigeno alle con- di Fick:

dizioni di esercizio è maggiore della pressione di dissociazio-

dx dc

ne del metallo calcolabile con il diagramma di Ellingham (ASM, ∝ Jion Jion = − D

1987). dt dx

Se si considera il gradiente di concentrazione costante, la

Cinetica perdita di spessore per formazione dell’ossido è data da un’e-

Il processo di formazione dello strato di ossido può esse- spressione del tipo:

re interpretato con un meccanismo di tipo elettrochimico. La

reazione di ossidazione è la seguente (per semplicità si consi- [7] x = C2t + C3

dera un metallo bivalente):

dove t è il tempo e C2 e C3 sono costanti del metallo. La cre-

[3] M ⫹1Ⲑ2O2⫺

⫺MO 䉳

䉴

scita dell’ossido è di tipo parabolico.

che può essere suddivisa nelle due reazioni complementari: La dipendenza dalla temperatura del coefficiente di diffu-

sione D della specie che diffonde è data da:

[4] M⫺

⫺M2⫹ ⫹2e⫺

䉳

䉴

Q

−

[5] 1Ⲑ2O2 ⫹2e⫺⫺

⫺O2⫺ 䉳

䉴 [8] D = Do e RT

dove la prima ha luogo all’interfaccia metallo-ossido e la secon- dove Do è una costante, Q è l’energia di attivazione, T la tem-

da all’interfaccia ossido-gas. Lo strato di ossido può aumen- peratura e R la costante dei gas. Pertanto, la velocità di cresci-

tare di spessore se si verificano due condizioni: gli elettroni ta di un ossido a controllo diffusivo presenta un andamento di

migrano dal metallo all’interfaccia ossido-gas, dove ha luogo tipo Arrhenius al variare della temperatura.

la reazione di riduzione dell’ossigeno, e contemporaneamen- Alcuni metalli comuni, quali Al, Be, Zn e Cr, mostrano una

te, per fenomeni di diffusione, gli ioni del metallo si allonta- cinetica di crescita dei loro ossidi di tipo logaritmico:

nano dall’interfaccia metallo-ossido oppure gli ioni ossigeno

[9] x = C4 ln ( C5t + 1)

O2⫺ ci si avvicinano o anche avvengono entrambi i fenomeni

diffusivi. La differente velocità di diffusione determina la loca- dove t è il tempo e C4 e C5 sono costanti del metallo. La ragio-

lizzazione della crescita del film: all’interfaccia ossido-gas se ne di questa deviazione dal comportamento parabolico è com-

è più veloce la diffusione degli ioni metallici; all’interfaccia plessa e nel caso di Al e Be risiede nella bassa mobilità degli

metallo-ossido se è più veloce la diffusione degli ioni ossige- elettroni che partecipano al processo di ossidazione, mentre

no e infine in tutte le posizioni se le due velocità di diffusione nel caso di Zn e Cr nella minore velocità di diffusione degli

sono comparabili. ioni. Nel caso di Al e Cr l’ossido ha una struttura cristallina

La cinetica dell’ossidazione prevede una serie di stadi che coerente con quella del metallo sottostante e pertanto è estre-

comprendono: l’adsorbimento dell’ossigeno sulla superficie mamente aderente e protettivo.

del metallo; la formazione di un nucleo di ossido che succes- La crescita dell’ossido deve essere studiata alla luce delle

sivamente si estende su tutta la superficie; la crescita dello proprietà dei semiconduttori, poiché l’ossido che si forma

spessore del film. durante l’ossidazione è non stechiometrico, cioè il rapporto

VOLUME V / STRUMENTI 487

MATERIALI

metallo/ossigeno non è esattamente quello della formula anche e riduzione di Fe3O4. La mobilità di Fe2⫹ in FeO è molto

se il composto è elettricamente neutro. elevata, con conseguente elevata velocità di ossidazione;

I composti ionici non stechiometrici sono classificati come • se l’ossidazione avviene a temperature inferiori a 570 °C,

semiconduttori e possono essere di tipo n o p. Il tipo n (man- non si forma FeO ma gli ossidi FeⲐFe3O4ⲐFe2O3ⲐO2. Poiché

canza di ossigeno) è il risultato di una vacanza di ossigeno: la diffusione degli ioni ferro nella magnetite è lenta, gli

MO1⫺x (Nb, Ta, Zr). In questo caso la conduzione ionica avvie- acciai offrono una buona resistenza all’ossidazione a tem-

ne attraverso la diffusione di vacanze di ossigeno, mentre l’ec- perature fino a 550 °C.

cesso di elettroni entra nella banda di conduzione elettroni- Cromo. Forma l’ossido Cr2O3 (struttura corindone spinel-

ca. Il tipo p (mancanza di metallo) è il risultato di una vacan- lo) di tipo p (anche se a basse pressioni di ossigeno sembra che

za di metallo M1⫺xO (Fe, Ni, Co, Cu, Mn, Cr): la conduzione l’ossido diventi di tipo n). Cr2⫺xO3 ha un valore di x⫽9⭈10⫺5

ionica avviene attraverso la diffusione di vacanze del metal- a 1.100 °C alla pressione parziale di ossigeno di 1 bar. Poiché

lo, mentre la conduzione degli elettroni ha luogo mediante l’ossido è relativamente stechiometrico (bassa concentrazione

vacanze di elettroni (electron holes). La presenza di atomi di difetti) il trasporto nella scaglia è influenzato dalla diffu-

diversi (o dopanti) può dare lo stesso risultato (per esempio, sione al bordo di grano. A temperature superiori a 900 °C in

l’aggiunta di Cr2O3 a NiO) con un aumento delle vacanze del atmosfere ricche di ossigeno, Cr2O3 si ossida a CrO3 volatile

metallo e una diminuzione della concentrazione delle vacan- perdendo la capacità di protezione.

ze di elettroni. Alluminio. Forma l’ossido Al2O3 molto stabile e protetti-

I difetti lineari o superficiali (per esempio, dislocazioni, vo perché molto stechiometrico. Alcune leghe sono progetta-

bordi di grano, interfacce ossido-metallo o ossido-gas, fessu- te per formare una scaglia di Al2O3 che offre protezione fino

re nella scaglia) rappresentano un cammino facile per la dif- a 1.300 °C.

fusione dei difetti. Alcuni modelli di diffusione nei materiali Silicio. Come l’alluminio forma un ossido, SiO2, molto

policristallini sono basati su relazioni in cui il coefficiente di stabile e protettivo perché molto stechiometrico. Nuove leghe

diffusione effettivo dipende dal coefficiente di diffusione nel sono progettate per formare una scaglia di SiO2 che offre pro-

reticolo cristallino, dal coefficiente di diffusione nel bordo di tezione fino a 1.200 °C.

grano, dallo spessore del bordo di grano e dalla dimensione Titanio. L’ossidazione del Ti appare complessa per la for-

del grano, e rendono conto del fatto che la diffusione aumen- mazione di molti ossidi stabili (Ti2O, TiO, Ti2O3, Ti3O5, TiO2).

ta proporzionalmente all’aumento dello spessore del bordo di A temperature inferiori a 1.000 °C e pressione parziale di ossi-

grano e alla diminuzione della dimensione del grano. La dif- geno di 1 bar si forma solo TiO2. A temperature superiori a

fusione attraverso i difetti è importante alle alte temperature 600 °C la cinetica di crescita è di tipo parabolico e può diven-

per Cr2O3 e Al2O3, mentre per NiO è significativa alle basse tare pseudolineare per lunghi tempi di esposizione. Ad alta

temperature. Il tipo di ossido, p o n, determina la localizza- temperatura l’ossigeno si scioglie nel metallo in quantità signi-

zione della crescita del film: all’interfaccia ossido-gas per ossi- ficative provocando la formazione di cricche e l’esfoliazione

di di tipo p, come nel caso di NiO; all’interfaccia metallo-ossi- del metallo.

do per ossidi di tipo n. Molibdeno. L’ossidazione del Mo porta alla formazione di

ossidi volatili (per esempio, MoO3 fonde a 795 °C). Questi

Scaglie di ossidi multistrato ossidi non sono protettivi e l’ossidazione ha un andamento cata-

Se un metallo dà luogo a differenti ossidi, la scaglia può strofico.

essere formata da una sequenza di ossidi con diversa compo-

sizione, per esempio MⲐM2OⲐMO. Se la scaglia interna cresce Ossidazione delle leghe

per diffusione degli ioni del metallo verso l’esterno, l’M2O si L’ossidazione delle leghe segue meccanismi più comples-

forma all’interfaccia M2OⲐMO attraverso la reazione di spo- si, in quanto esse sono costituite da molti metalli che hanno

stamento: M⫹⫹e⫺⫹MO⫺ 䉳

⫺M2O. I fattori che influenzano la

䉴

affinità differenti con l’ossigeno e diverse velocità di diffu-

velocità di ossidazione sono diversi: la purezza del metallo, la sione. Inoltre si possono formare ossidi misti con zone di solu-

composizione del gas, le impurezze nel gas, la pressione e la bilità tra gli ossidi e gli elementi di lega. Per semplicità e per

temperatura, la portata del gas, l’orientamento del reticolo cri- una lega costituita da due metalli (A e B), si possono preve-

stallino, la finitura superficiale del metallo, le variazioni di dere tre casi distinti: gli ossidi AO e BO sono completamente

temperatura, la geometria e lo spessore del metallo. miscibili oppure completamente immiscibili o infine parzial-

Nichel. Forma un ossido stabile NiO di tipo p (semicon- mente miscibili. Dal punto di vista della composizione si veri-

duttore con carenza di metallo). Ni1⫺xO ha un valore di x⫽10⫺4 fica inoltre che se prevale uno dei due metalli, l’altro esercita

a 900 °C e alla pressione parziale di ossigeno di 1 bar. La cre- un’azione di drogaggio sull’ossido del metallo prevalente, men-

scita dell’ossido avviene per migrazione degli ioni del metal- tre se la composizione è intermedia la situazione è più com-

lo con formazione di grani colonnari di ossido. La presenza di plessa.

impurezze nel Ni porta alla formazione di ossido a grano fine In linea generale si può affermare che la resistenza all’os-

e poroso all’interfaccia con il metallo e colonnare all’esterno. sidazione è determinata dalla presenza di elementi di lega reat-

Ferro. Forma tre ossidi stabili: ematite Fe2O3, magnetite tivi come Ni, Cr, Al e Si che formano scaglie di ossido stabi-

Fe3O4 e wüstite FeO. Quest’ultima è stabile solo a temperatu- le e aderente alle superfici e forniscono un’efficace protezio-

re superiori a 570 °C, ma ha scarse proprietà protettive. Si deve ne al progredire dell’ossidazione. Le strategie di protezione dei

perciò distinguere: materiali che operano alle alte temperature sono svariate e com-

• se l’ossidazione avviene a temperature superiori a prendono: la variazione delle condizioni del gas (composizio-

570 °C, la sequenza degli ossidi è la seguente: ne, temperatura, velocità); la composizione del materiale, rego-

FeⲐFeOⲐFe3O4ⲐFe2O3ⲐO2. Il rapporto tra gli spessori degli lata in modo da favorire la formazione di una scaglia protetti-

ossidi è all’incirca 95:4:1, e dunque FeO ha uno spessore va; il ricorso a un rivestimento protettivo; la riduzione degli

notevole. La crescita avviene per diffusione degli ioni Fe2⫹ sforzi residui e delle sollecitazioni.

488 ENCICLOPEDIA DEGLI IDROCARBURI

ASPETTI GENERALI DELLA CORROSIONE

9.1.3 Corrosione a umido L’ossigeno che compare come reagente è l’ossigeno mole-

colare sciolto nell’acqua, la cui concentrazione varia da 0 a 12

Una generica reazione di corrosione per un materiale metalli- mg per kg di acqua (ppm).

co M può essere schematizzata con la seguente reazione:

Aspetti stechiometrici

[10] M ⫹ambiente aggressivo⫺

⫺prodotti di corrosione di M

䉳

䉴

Poiché il meccanismo è elettrochimico, si possono appli-

dove M è un generico materiale metallico. Quando l’ambien- care le leggi di Faraday che stabiliscono la relazione tra le masse

te è una soluzione elettrolitica, la reazione globale di corro- e la carica elettrica circolante (numero di elettroni) attraverso

sione [10] implica un processo di ossidazione del metallo accom- gli equivalenti elettrochimici:

pagnato dalla reazione di riduzione dell’ossigeno disciolto nella echim

soluzione, per esempio nel caso del ferro: [18] ∆m = eech q = q

F

[11] ferro ⫹ossigeno ⫹acqua⫺

⫺prodotti di corrosione

䉳

䉴

dove q è la carica che è circolata (coulomb), eech è l’equiva-

oppure un secondo processo, tipico delle soluzioni acide, in lente elettrochimico, echim è l’equivalente chimico e F è la

cui ha luogo la riduzione dell’idrogenione, secondo la reazio- costante di Faraday (96.500 coulomb/eq). La relazione tra la

ne, sempre nel caso del ferro: velocità di corrosione come perdita di massa e la corrente scam-

biata dal materiale metallico è:

[12] ferro ⫹soluzione acida⫺

⫺ioni ferro ⫹idrogeno

䉳

䉴

Vcorr, m ∆m eech q 1

Queste due reazioni procedono secondo un meccanismo [19] Vcorr = = = = e i

elettrochimico in cui sono coinvolti gli elettroni del materiale γ γ At γ At γ ech a

metallico. La reazione è la somma di due processi elettrodici dove ia è la densità di corrente anodica o di corrosione.

complementari: un processo anodico che implica l’ossidazio- L’equivalenza tra la velocità di corrosione espressa in mAⲐm2

ne del materiale metallico e rende disponibili elettroni nella e mm/a per metalli bivalenti con densità di circa 8 t/m3 (per

fase metallica; un processo catodico che consuma gli elettro- esempio, Fe, Zn e Cu) è 1 mA/m2⬇1 mm/a (per il ferro, il valo-

ni, resi disponibili dal processo anodico, mediante una reazio- re preciso è 1 mAⲐm2⫽1,17 mm/a).

ne di riduzione (dell’ossigeno molecolare o dell’idrogenione

o di entrambi). Aspetti termodinamici

Poiché deve essere mantenuta l’elettroneutralità, le due rea- La generica reazione di corrosione [10] per un materiale

zioni devono prodursi simultaneamente e con la stessa velo- metallico M avviene se è termodinamicamente favorita, ossia

cità. se la variazione della energia libera DG a essa associata è nega-

tiva. Se consideriamo una reazione di corrosione e le due rea-

Processi elettrodici zioni complementari anodica e catodica:

Processi anodici [20] M ⫹(zⲐa)A⫺

⫺Mz⫹⫹(z/a) Aa⫺

䉳

䉴

Il generico processo anodico di un metallo può essere rap-

presentato dalla reazione di ossidazione del metallo a un suo [21] M⫺

⫺Mz⫹⫹ze⫺ (anodica)

䉳

䉴

ione che passa in soluzione: [22] (z/a)A ⫹ze⫺⫺

⫺(z/a) Aa⫺ (catodica)

䉳

䉴

[13] M⫺

⫺Mz⫹ ⫹ze⫺

䉳

䉴

la condizione termodinamica generale sopra ricordata può esse-

dove z è la valenza del metallo, il simbolo e⫺ indica l’elettro- re applicata a tutte e tre le reazioni. Poiché trattasi di reazioni

ne, M il generico materiale metallico e Mz⫹ il suo ione che elettrochimiche, possiamo esprimere la variazione di energia

passa in soluzione. Nei casi in cui il materiale metallico tende libera DG come variazione del lavoro elettrico associato alla

a formare i relativi idrossidi, la reazione anodica è del tipo: reazione:

M ⫹zH2O⫺ [23] ∆G = − zF ∆E

[14] ⫺M(OH)z ⫹zH⫹⫹ze⫺

䉴

䉳

dove DE assume il significato di forza elettromotrice della rea-

Processi catodici zione considerata, mentre z e F hanno il significato noto. Nel

Le reazioni catodiche di interesse pratico per la corrosio- seguito DE sarà chiamato anche lavoro motore o differenza di

ne sono invece in numero limitato. Nel caso di corrosione in potenziale.

una soluzione acida, il processo catodico consiste nella ridu- La condizione termodinamica di spontaneità del processo

zione dello ione idrogeno e nella produzione di idrogeno mole- di corrosione diventa pertanto:

colare, secondo la reazione: [24] ∆G < 0 ovvero ∆E > 0

[15] 2H⫹ ⫹2e⫺⫺

⫺H2 䉳

䉴

Poiché la variazione dell’energia libera è espressa dall’e-

dove e⫺ indica ancora l’elettrone. quazione:

Negli ambienti naturali, quella di gran lunga più impor-

Π prod

tante è la reazione di riduzione dell’ossigeno, che in ambien- [25] ∆G = ∆G °+ RT ln

te neutro o basico è la seguente: Πreag

introducendo il potenziale si ottiene la legge di Nernst:

[16] O2 ⫹2H2O ⫹4e⫺⫺

⫺4OH⫺ 䉳

䉴

RT [ M ]

z+

= E° +

z+

e in ambiente acido: [26] EM /M

ln

zF [M]

[17] O2 ⫹4H⫹ ⫹4e⫺⫺

⫺2H2O 䉳

䉴

ossia

VOLUME V / STRUMENTI 489

MATERIALI

tab. 2. Serie elettrochimica dei potenziali standard

E Reazioni E

Reazioni di elettrodo

(V vs. SHE) di elettrodo (V vs. SHE)

F2⫹2H⫹⫹2e⫺⫺

⫺2HF 䉳

䉴

⫹3,03 2H⫹⫹2e⫺⫺

⫺H2 䉳

䉴

0

O3⫹2H⫹⫹2e⫺⫺

⫺O2⫹H2O

䉳

䉴

⫹2,07 2D⫹⫹2e⫺⫺

⫺D2

䉳

䉴

⫺0,0034

Co3⫹⫹3e⫺⫺

⫺Co 䉳

䉴

⫹1,842 Fe3⫹⫹3e⫺⫺

⫺Fe 䉳

䉴

⫺0,036

Au⫹⫹e⫺⫺

䉳

䉴

⫺

Au ⫹1,68 Pb2⫹⫹2e⫺⫺

䉳

䉴

Pb⫺ ⫺0,1263

Au3⫹⫹3e⫺⫺

⫺Au 䉳

䉴

⫹1,50 Sn2⫹⫹2e⫺⫺

⫺Sn 䉳

䉴

⫺0,1364

MnO⫺ ⫹ ⫺⫺

4 ⫹8H ⫹5e ⫺Mn ⫹4H2O ⫹1,491 Ge4⫹⫹4e⫺⫺ ⫺0,15

2⫹ 䉴

⫺Ge

䉳 䉴

䉳

PbO2 ⫹4H⫹⫹2e⫺⫺

䉳

䉴

Pb2⫹⫹2H ⫺ 2O ⫹1,467 Mo3⫹⫹3e⫺⫺

⫺Mo 䉳

䉴

⫺0,20

Cl2⫹2e⫺⫺

⫺2Cl

䉳

⫺ 䉴

⫹1,3583 Ni2⫹⫹2e⫺⫺

⫺Ni 䉳

䉴

⫺0,25

Cr2O72⫺⫹14H⫹⫹6e⫺⫺

⫺2Cr ⫹7H2O

3⫹ 䉳

䉴

⫹1,33 Co2⫹⫹2e⫺⫺

⫺Co 䉳

䉴

⫺0,28

O2⫹4H⫹⫹4e⫺⫺

⫺2H2O

䉳

䉴

⫹1,23 Mn3⫹⫹3e⫺⫺

⫺Mn 䉳

䉴

⫺0,283

CrO42⫺⫹8H⫹⫹3e⫺⫺

⫺Cr ⫹4H2O

3⫹ 䉳

䉴

⫹1,195 In3⫹⫹3e⫺⫺

⫺In 䉳

䉴

⫺0,342

Pt2⫹⫹2e⫺⫺

䉳

䉴

Pt⫺ ⫹1,19 Cd2⫹⫹2e⫺⫺

⫺Cd 䉳

䉴

⫺0,40

Br2⫹2e⫺⫺

⫺2Br

䉳

⫺ 䉴

⫹1,087 Cr3⫹⫹e⫺⫺

⫺Cr䉳

2+ 䉴

⫺0,41

HNO3⫹3H⫹⫹3e⫺⫺

⫺NO⫹2H2O 䉳

䉴

⫹0,96 Fe2⫹⫹2e⫺⫺

⫺Fe 䉳

䉴

⫺0,44

2Hg2⫹⫹2e⫺⫺

⫺Hg2

䉳

䉴 2⫹

⫹0,92 Cr3⫹⫹3e⫺⫺

⫺Cr 䉳

䉴

⫺0,74

Hg2⫹⫹2e⫺⫺

⫺Hg 䉳

䉴

⫹0,851 Zn2⫹⫹2e⫺⫺

⫺Zn 䉳

䉴

⫺0,76

Ag⫹⫹e⫺⫺

䉳

䉴

⫺

Ag ⫹0,7996 V3⫹⫹3e⫺⫺

䉳

䉴

V ⫺ ⫺0,876

⫺⫺

2 ⫹2e ⫺2Hg

Hg2⫹ ⫹0,7961 Cr2⫹⫹2e⫺⫺ ⫺0,913

䉴

⫺Cr

䉳 䉴

䉳

Fe3⫹⫹e⫺⫺

⫺Fe

2+

䉳

䉴

⫹0,770 Nb3⫹⫹3e⫺⫺

⫺Nb 䉳

䉴

⫺1,10

O2⫹2H⫹⫹2e⫺⫺

⫺H2O2

䉳

䉴

⫹0,682 Mn2⫹⫹2e⫺⫺

⫺Mn 䉳

䉴

⫺1,18

Hg2SO4⫹2e⫺⫺ 2⫺

⫺2Hg⫹SO4 䉳

䉴

⫹0,62 V2⫹⫹2e⫺⫺

⫺V 䉳

䉴

⫺1,18

MnO⫺ ⫺⫺ ⫺

4 ⫹2H2O⫹3e ⫺MnO2⫹4OH ⫹0,588 Ti3⫹⫹3e⫺⫺ ⫺1,21

䉴

⫺Ti

䉳 䉴

䉳

I2⫹2e⫺⫺

䉳

䉴

⫺2I⫺ ⫹0,534 Zr4⫹⫹4e⫺⫺

⫺Zr 䉳

䉴

⫺1,53

Cu⫹⫹e⫺⫺

⫺Cu 䉳

䉴

⫹0,522 Ti2⫹⫹2e⫺⫺

⫺Ti 䉳

䉴

⫺1,63

Cu2⫹⫹2e⫺⫺

䉳

䉴

Cu ⫺ ⫹0,34 Al3⫹⫹3e⫺⫺

⫺Al 䉳

䉴

⫺1,66

AgCl⫹e⫺⫺

⫺Ag⫹Cl

䉳

⫺ 䉴

⫹0,22 Mg2⫹⫹2e⫺⫺

⫺Mg 䉳

䉴

⫺2,36

Cu2⫹⫹e⫺⫺

⫺Cu

⫹䉳

䉴

⫹0,158 Na⫹⫹e⫺⫺

⫺Na 䉳

䉴

⫺2,71

Sn4⫹⫹2e⫺⫺

䉳

䉴

Sn2⫹

⫺ ⫹0,15 Ca2⫹⫹2e⫺⫺

⫺Ca 䉳

䉴

⫺2,86

2H⫹⫹2e⫺⫺

⫺H2 䉳

䉴

0 Li⫹⫹e⫺⫺

⫺Li䉳

䉴

⫺3,05

RT

Ea = Ea° + ln M z + È immediato ricavare la variazione di energia libera per la

zF reazione globale come somma delle variazioni delle due reazio-

ni parziali (legge di Hess). Utilizzando i potenziali si ottiene:

RT A

a−

a−

[27] E A/ A = E ° − ln [28] ∆E = Ec − Ea

zF A

ossia La condizione [24] diventa così:

RT Ec − Ea > 0 cioè Ec > Ea

Ec = Ec° − ln A a− [29]

zF

490 ENCICLOPEDIA DEGLI IDROCARBURI

ASPETTI GENERALI DELLA CORROSIONE

tab. 3. Elettrodi di riferimento

E

Elettrodo di riferimento Descrizione Semireazione

(V vs. SHE)

Standard a idrogeno H2(1 atm)兩H⫹(a⫽1) 2H⫹⫹2e⫺⫺

⫺H2 䉳

䉴

0

Calomelano Hg兩Hg2Cl2, KCl (sat) Hg2Cl2 ⫹2e⫺⫺

⫺2Hg ⫹2Cl⫺ 䉳

䉴

⫹0,244

Argento/cloruro di argento (0,1M) Ag兩AgCl, KCl (0,1M) AgCl ⫹e⫺⫺

⫺Ag ⫹Cl⫺ 䉳

䉴

⫹0,288

Argento/cloruro di argento/acqua di mare Ag兩AgCl, acqua di mare AgCl ⫹e⫺⫺

⫺Ag ⫹Cl⫺ 䉳

䉴

⫹0,250

Rame/solfato di rame saturo Cu兩CuSO4 (sat) Cu2⫹⫹2e⫺⫺

⫺Cu 䉳

䉴

⫹0,318

Zinco/acqua di mare Zn兩acqua di mare reazione di corrosione ⬇⫺0,80

ossia la reazione di corrosione è spontanea se il potenziale della Diagrammi di Pourbaix

reazione catodica è più nobile del potenziale della reazione Marcel Pourbaix ha introdotto nel 1946 i diagrammi poten-

anodica. Solo in questo caso è disponibile un lavoro motore ziale-pH che forniscono i potenziali di equilibrio al variare del

positivo (DE⬎0) che rende possibile la reazione. pH per i metalli a contatto con elettroliti (Pourbaix, 1973). Nei

Se si considera la singola reazione anodica [21], la condi- diagrammi sono riportate le reazioni catodiche di sviluppo di

zione termodinamica perché essa proceda in senso anodico idrogeno [15] e di riduzione di ossigeno [16], rappresentate da

(corrosione) si realizza quando il suo potenziale E è più nobi- due rette parallele aventi coefficiente angolare ⫺0,059 e distan-

le del potenziale di equilibrio, indicato con Eeq, dato da ziate di 1,23 V, ottenute dalle rispettive equazioni di Nernst:

+

RT [31] EeqH /H

= −0, 0059pH

[30] Eeq = E ° + ln M z +

zF

dove E° è il potenziale standard del metallo e [Mz⫹] la con- = 1, 229 − 0, 0059pH

O / H 2O

[32] Eeq2

centrazione dei suoi ioni nell’elettrolita a contatto con la sua

superficie. Nella tab. 2 sono riportati i potenziali standard – La reazione di dissoluzione di un metallo M è rappresen-

espressi in volt rispetto all’elettrodo a idrogeno (SHE, Stand- tata dall’equazione:

ard Hydrogen Electrode) – dei metalli e delle reazioni elettro- z+ z+ 0, 0059

diche più comuni. La condizione termodinamica perché la [33] EeqM /M

= EoM /M

− log aM z+

reazione proceda in senso anodico (corrosione) è pertanto z

E⬎Eeq, a cui corrisponde una variazione negativa dell’energia dove EM ⲐM è il potenziale standard della reazione di dissolu-

z⫹

o

libera (DG⬍0). Se, viceversa, E⬍Eeq, si ha una variazione posi- zione del metallo M. Nel diagramma E-pH, il potenziale di

tiva dell’energia libera (DG⬎0), e la reazione procede in senso M z⫹ⲐM non dipende dal pH ed è perciò rappresenta-

equilibrio Eeq

catodico (l’ossidazione del metallo non può avvenire, ossia si to da un fascio di rette parallele all’asse delle ascisse (fig. 2)

realizza la condizione di immunità termodinamica). Se si fissa

una concentrazione di riferimento al di sopra della quale si con-

sidera che il metallo subisca corrosione, per esempio una con- 2

centrazione di 10⫺6 mol/L, come suggerito da M. Pourbaix 0 ⫺3 ⫺6

(1973), mediante la [30] si può calcolare il potenziale di immu-

nità del metallo usato nelle applicazioni pratiche, per esempio

per definire le condizioni di protezione catodica (v. oltre). 1

M(OH)z

passività

E (V vs. SHE)

Misura del potenziale ed elettrodi di riferimento Mz⫹

Per convenzione, i potenziali sono riferiti all’elettrodo a idro- attività

0 b

geno preso come lo zero di riferimento. In pratica, la misura del

potenziale si effettua collegando un voltmetro al metallo (o strut-

tura metallica) e a un elettrodo di riferimento che ha la proprietà 0

⫺3

di mantenere costante il proprio potenziale. In laboratorio uno ⫺6

degli elettrodi più comuni è quello a calomelano, SCE (Satur- ⫺1

a

ated Calomel Electrode), che ha un potenziale di ⫹0,24 V rispet- M

to a SHE, mentre per misure di potenziale su strutture reali sono immunità

impiegati l’elettrodo rame-solfato di rame saturo (CSE, Copper

Sulphate Electrode) nei terreni (potenziale di ⫹0,3 V rispetto a ⫺2

SHE), lo zinco (potenziale di ⫺0,8 V rispetto a SHE) e l’ar- 0 7 14

gento-cloruro di argento (Ag/AgCl) in acqua di mare (poten- pH

ziale di ⫹0,25 V rispetto a SHE). Nella tab. 3 sono riportati gli fig. 2. Diagramma E-pH per un generico metallo M che forma

elettrodi di riferimento usati in laboratorio e in campo per la idrossidi. La retta a rappresenta la reazione di sviluppo

misura del potenziale. di idrogeno e la retta b la reazione di riduzione dell’ossigeno.

VOLUME V / STRUMENTI 491

MATERIALI

2,0 [36] divide il campo di immunità da quello di formazione del-

l’idrossido, detto anche di passività. In fig. 3 è riportato il dia-

1,6 gramma semplificato di Pourbaix per il ferro.

b I diagrammi di Pourbaix, costruiti sulla base dei dati ter-

1,2 modinamici di equilibrio delle reazioni elettrochimiche che

coinvolgono il metallo al variare del pH, mostrano le zone di

Fe3⫹

0,8 stabilità delle specie chimiche coinvolte (zona di immunità del

E (V vs. SHE)

metallo; zona di stabilità degli ossidi, i quali potrebbero dare

0,4 luogo a fenomeni di passivazione; zona di stabilità degli ioni

Fe2⫹ Fe2O3 metallici e delle forme complessate in ambienti fortemente

a

0 alcalini) ma non possono fornire informazioni (se non quali-

tative) sulla cinetica dei processi, ossia sulla velocità di cor-

⫺0,4 0 rosione. È necessario inoltre osservare che in condizioni di non

⫺3

Fe3O4 equilibrio, come avviene nella pratica, i campi di stabilità sono

⫺6

⫺0,8 ⫺10 diversi, con ricadute importanti sulla cinetica. Nel caso del

Fe ferro, per esempio, il diagramma ottenuto sperimentalmente

HFeO⫺

2

⫺1,2 in acqua agitata evidenzia una zona di passività molto più este-

0 7 14 sa di quella prevista teoricamente.

pH

Aspetti cinetici

fig. 3. Diagramma semplificato di Pourbaix per il ferro. La disponibilità di un lavoro motore costituisce una condi-

zione necessaria perché la reazione di corrosione possa avveni-

re, ma non sufficiente: l’intervento di resistenze di reazione (o

dove ogni retta corrisponde a un valore del parametro log aM z⫹. attriti generalizzati) condiziona la velocità di corrosione fino

La retta caratterizzata da un valore del parametro corrispon- anche ad annullarla e comunque non permette di prevedere, dalla

dente alla concentrazione di 10⫺6 mol/L divide il piano in due sola conoscenza del lavoro motore, l’evoluzione temporale del

regioni: la regione superiore di corrosione per concentrazioni processo di corrosione. In altre parole, come in molti fenome-

superiori a questo valore e la regione inferiore di stabilità ter- ni chimici e fisici, intervengono i fattori cinetici che possono

modinamica del metallo M per concentrazioni inferiori, detta mutare radicalmente il comportamento di un materiale sogget-

anche zona di immunità. to a corrosione dedotto da considerazioni termodinamiche. È il

Nel caso più semplice, se la reazione di dissoluzione del caso, per esempio, del titanio, che secondo la termodinamica è

metallo M porta alla formazione di idrossidi, soprattutto in più reattivo del ferro avendo un potenziale standard più negati-

campo neutro o basico, secondo la reazione vo di oltre 1 V, ma in pratica si comporta da metallo nobile e non

subisce corrosione negli ambienti in cui invece il ferro si cor-

[34] M ⫹zH2O⫺ ⫺M(OH)z ⫹zH⫹ ⫹ze⫺

䉳

䉴

rode, come l’acqua di mare. Questo comportamento è dovuto

la condizione di equilibrio è data dall’equazione all’intervento di fenomeni di passivazione (v. oltre) con forma-

z zione di film protettivi. Nel processo di corrosione, proprio per-

RT a M ( OH )z aH +

= Eo +

M / M ( OH ) z M / M ( OH ) z

[35] Eeq ln ché di natura elettrochimica, gli attriti generalizzati sono loca-

zF aM lizzati alla superficie del materiale, dove hanno luogo le rea-

Sostituendo le attività unitarie del metallo e dell’idrossido zioni elettroniche, e nell’elettrolita, secondo lo schema riportato

e introducendo il valore delle costanti (R è la costante univer- nella fig. 4, dove i quattro processi parziali sono complementa-

sale dei gas; F è la costante di Faraday) si ottiene ri, cioè si producono alla stessa velocità. Tali processi sono:

[36]

M / M ( OH ) z

Eeq = Eo

M / M ( OH ) z

− 0, 059pH • la reazione di ossidazione del ferro (processo anodico) che

rende disponibili elettroni nella fase metallica (Ia);

che mostra come il potenziale di equilibrio vari con il pH secon- • la reazione di riduzione dell’ossigeno (processo cato-

do una retta avente la stessa pendenza delle rette a e b dei proces- dico) che consuma tali elettroni e produce alcalinità:

si catodici visti. Nella fig. 2 la generica retta dell’equazione O2⫹2H2O⫹4e⫺ 䉳

⫺4OH⫺ (Ic );

䉴

fig. 4. Rappresentazione

schematica del meccanismo processo

elettrochimico anodico

Ia

(Pedeferri, 2007).

Im

trasporto di corrente Ia ⫽ Iamb ⫽ Ic ⫽ Im ⫽ Icorr trasporto di corrente

nell’ambiente nel metallo

Iamb

Ic

processo

catodico

492 ENCICLOPEDIA DEGLI IDROCARBURI

ASPETTI GENERALI DELLA CORROSIONE

• il trasporto degli elettroni all’interno del metallo dalle regio-

ni anodiche a quelle catodiche (Im); E

• il trasporto di corrente nell’elettrolita (Iamb) Eeq,c

[37] Ia ⫽Ic ⫽Im ⫽Iamb ⫽Icorr processo catodico

Il valore comune di queste correnti (Icorr ) misura, in unità

elettrochimiche, la velocità del processo globale di corrosio-

ne. La velocità di corrosione è determinata dal più lento dei

quattro processi parziali; in effetti, poiché la resistenza elettri- Ecorr

ca del metallo è sempre trascurabile, il trasporto di corrente

nel metallo non è mai un processo lento e quindi non contri-

buisce a ridurre la velocità di corrosione. Ciascuno degli altri

tre processi, invece, in specifiche condizioni dell’ambiente può processo anodico

prodursi con velocità bassissima e costituire quindi il proces-

so cineticamente controllante. È tipico il caso della presenza Eeq,a

di passività che riduce la velocità del processo anodico a valo-

ri trascurabili; oppure il caso di riduzione della velocità del

processo catodico per intervento delle sovratensioni (per esem- logjcorr logj

pio, impiego di inibitori di corrosione nelle soluzioni acide).

Nel primo caso si parla di controllo anodico, nel secondo di fig. 5. Diagramma potenziale-logaritmo

controllo catodico. della densità di corrente di un processo di corrosione

(caratteristica anodica e catodica).

Diagrammi potenziale-corrente

Per descrivere i sistemi di corrosione, è conveniente ricor-

rere ai diagrammi, proposti nel 1945 da Ulick Richardson dove Ea è l’energia di attivazione riferita a una mole, T la tempe-

Evans, in cui le coordinate sono il potenziale (E) e la densità ratura termodinamica, R la costante dei gas e Z una costante.

di corrente (log j), che riportano le curve caratteristiche delle L’espressione generale della densità di corrente in funzio-

reazioni anodiche e catodiche, ottenute per via sperimentale a ne della sovratensione è data dall’equazione di Butler-Volmer:

partire dal potenziale di equilibrio della reazione. All’aumen-

tare della corrente, in senso anodico o catodico, il potenziale (1− β ) zFη −

β zF η

[40] i = io e RT − e RT

della reazione si scosta dal potenziale di equilibrio di un valo-

re detto sovratensione, indicato con h, che rappresenta il ter-

mine dissipativo speso al procedere della reazione e cresce con dove h è la sovratensione data da h⫽兩E⫺Eeq兩, io è la densità di

la velocità di reazione seguendo un andamento di tipo logarit- corrente di scambio, b è il fattore di simmetria tra il ramo ano-

mico. Le sovratensioni delle reazioni anodiche hanno segno dico e quello catodico (di solito considerato pari a 0,5), F la

positivo e quelle catodiche segno negativo. Se sullo stesso gra- costante di Faraday e z l’equivalenza della reazione (numero degli

fico si riportano le curve caratteristiche dei due processi ano- elettroni nella reazione elettrodica considerata). L’equazione di

dico e catodico, si individuano il potenziale di corrosione e la Butler-Volmer stabilisce che lo scambio di corrente alla super-

corrente di corrosione dati dal punto di incontro delle due curve ficie di un elettrodo avviene solo se si supera un’energia di atti-

(fig. 5). Il potenziale di corrosione (Ecorr) è direttamente misu- vazione, cioè dissipando parte del lavoro motore disponibile.

rabile. Di solito i diagrammi di Evans sono di tipo semiloga- Nel caso in cui la sovratensione di attivazione di una rea-

ritmico, con la densità di corrente rappresentata in scala loga- zione elettrodica sia relativamente grande anche per bassi valo-

ritmica, per rendere le caratteristiche lineari. ri di densità di corrente scambiata i, dell’ordine di 兩h兩⬎50 mV,

Il lavoro motore DE, disponibile per il prodursi del pro- l’equazione di Butler-Volmer [40] si riduce, considerando

cesso anodico, è in questo caso dato dalla differenza tra il poten- b⫽0,5, alla nota equazione di Tafel:

ziale di corrosione Ecorr e quello di equilibrio Eeq, per cui

DE⫽Ecorr⫺Eeq. Il potenziale Ecorr, a cui si porta il sistema, è [41] h ⫽a ⫾b logi

superiore a quello di equilibrio del metallo, ma inferiore a quel- che può essere scritta nella forma equivalente

lo di equilibrio del processo catodico. i

[42] η = ±b log

Sovratensioni di elettrodo io

Nei processi di corrosione possiamo distinguere due tipi dove il segno ⫹ è per i processi anodici, nei quali le h sono

di sovratensione: la sovratensione di attivazione o di trasferi- positive, e il segno ⫺ è per i processi catodici, nei quali le h

mento di carica e la sovratensione di concentrazione. sono negative; a è una costante (positiva) che dipende dalla

La sovratensione di attivazione è associata a tutte le rea- densità di corrente di scambio io, b è una costante (positiva)

zioni di elettrodo in cui avviene un trasferimento di carica: che assume il significato della pendenza della retta h-i in un

diagramma semilogaritmico, detta pendenza della retta di Tafel.

[38] Ox ⫹ze⫺⫺

⫺Red䉳

䉴

Introducendo i logaritmi decimali, la costante b assume un

e assume il significato di energia di attivazione della reazione. valore pari a 59 mV/decade per reazioni bivalenti e 118

Si può dedurre che la costante di velocità segua l’equazione di mV/decade per reazioni monovalenti (come, per esempio, lo

Arrhenius: sviluppo di idrogeno).

Ea Sovratensioni di dissoluzione dei metalli. I risultati speri-

( )

−

[39] k T = Ze RT

mentali dimostrano (Piontelli, 1961) che le caratteristiche delle

VOLUME V / STRUMENTI 493

MATERIALI

reazioni anodiche di dissoluzione dei metalli e di quelle oppo-

ste catodiche di deposizione sono pressoché simmetriche. Per E

quanto riguarda i valori delle sovratensioni sono state indivi- transpassività

duate tre classi di comportamento, riconducibili alle caratteri-

stiche atomiche e cristalline dei metalli: Et

• metalli normali, che hanno sovratensioni molto basse, infe-

riori a 10 mV, anche a elevate densità di corrente (sia ano-

diche, sia catodiche). Questa classe comprende i metalli

che hanno bassa temperatura di fusione (inferiore a 600

°C), ossia legami interatomici relativamente deboli: Cd, passività

Hg, Sn, Pb, Mg, Al; lo Zn solo sul lato anodico;

• metalli inerti, che mostrano sovratensioni superiori a 100

mV anche a piccole densità di corrente. Al contrario della

classe precedente, questa include i metalli che hanno alta Ep

temperatura di fusione (superiore a 1.400 °C), ossia lega-

mi interatomici più forti: Fe, Co, Ni, Cr, Mo, Ti, i metalli attività

del gruppo del Pt e i metalli di transizione;

• metalli intermedi, che mostrano un comportamento inter- Eeq,a

medio rispetto alle due classi precedenti. Fanno parte di

questa classe i metalli che hanno temperatura di fusione logjp logj

intermedia, intorno a 1.000 °C, per esempio Cu, Ag, Au.

La correlazione tra sovratensione e temperatura di fusio- fig. 6. Diagramma potenziale-logaritmo della densità corrente

ne dei metalli si estende anche ad altre proprietà fisiche, sem- di un metallo a comportamento attivo-passivo.

pre correlate alla natura dei legami interatomici; per esempio, Ep, potenziale di passivazione; Et, potenziale di transpassività;

è facile prevedere che i metalli normali (basse sovratensioni) jp, densità di corrente di passività.

hanno anche bassa durezza e resistenza meccanica ed elevate

distanze interatomiche, mentre vale esattamente il contrario

per i metalli inerti. La variazione delle sovratensioni con la del materiale metallico M su cui avviene la reazione, secondo

densità di corrente è praticamente lineare per i metalli norma- una anticorrelazione con la sovratensione di dissoluzione del

li, mentre segue la legge di Tafel per quelli intermedi e inerti. metallo. Si distinguono pertanto:

Passività. Il ferro e gli acciai al carbonio e bassolegati si • i metalli normali caratterizzati da sovratensioni di disso-

trovano negli ambienti naturali, quali terreni e acque, e in gene- luzione molto basse, inferiori a 10 mV, ed elevate sovra-

rale nelle soluzioni acide, in condizioni cosiddette attive, cioè tensioni di sviluppo di idrogeno, a cui corrispondono bassi

con una resistenza della reazione anodica praticamente nulla. valori della densità di corrente di scambio, da 10⫺3 a 10⫺6

Il processo anodico in questi casi non può contribuire alla ridu- mA/m2 (Hg, Sn, Pb, Mg, Al, Zn);

zione della velocità di corrosione. Molti metalli e loro leghe • i metalli inerti che mostrano sovratensioni superiori a 100

ad alta affinità per l’ossigeno hanno la caratteristica di rico- mV e sovratensioni di sviluppo di idrogeno molto basse,

prirsi di uno strato di ossido protettivo che li preserva dalla cor- a cui corrispondono elevati valori della densità di cor-

rosione in ambienti corrosivi. Queste condizioni sono dette rente di scambio, da 10 a 105 mA/m2 (Fe, Co, Ni, Cr, Mo,

condizioni di passività e definiscono uno stato di ‘inerzia’ del Ti, Pt).

metallo, che si comporta come un metallo nobile. È il caso, Come visto in precedenza, la relazione che lega la sovra-

ben noto, degli acciai inossidabili, che devono la loro condi- tensione hH alla densità di corrente è data dalla legge di Tafel

zione di passività alla formazione sulla superficie di uno stra- [41]. La pendenza b della retta di Tafel in un diagramma semi-

to di ossido di cromo molto protettivo che li rende, come indi- logaritmico è in teoria uguale a 118 mV/decade, in pratica per

ca lo stesso nome, resistenti a molti ambienti dove il ferro o tutti i metalli è compresa tra 120 e 150 mV/decade, mentre la

gli acciai al carbonio e bassolegati subiscono corrosione anche densità di corrente di scambio jo,H varia di ben 11 ordini di

molto severa. Un altro esempio di comportamento passivo, che grandezza passando dal mercurio al platino.

spesso passa inosservato, è quello delle armature del calce-

struzzo armato che risultano perfettamente passivate dall’al- Sovratensione di riduzione dell’ossigeno

calinità della pasta di cemento idratata. Il ferro nel calcestruz- La reazione di riduzione dell’ossigeno è il principale pro-

zo (o in soluzioni molto alcaline) si comporta come l’acciaio cesso catodico nelle reazioni che avvengono in ambienti natu-

inossidabile nelle acque dolci. Alluminio e titanio sono resi- rali e in soluzioni neutre o debolmente alcaline. Come già detto,

stenti alla corrosione grazie alla loro capacità di passivarsi. l’ossigeno che partecipa ai processi di corrosione a umido è

Dal punto di vista elettrochimico, il comportamento atti- quello disciolto nell’acqua, in equilibrio con l’ossigeno pre-

vo e quello passivo sono caratterizzati da due distinti anda- sente come gas nell’atmosfera. La solubilità dell’ossigeno nel-

menti della caratteristica anodica: nei materiali attivi è una retta l’acqua diminuisce all’aumentare della temperatura (diviene

con bassa pendenza, nei materiali con comportamento attivo- praticamente nulla al di sopra di 60 °C) e all’aumentare del

passivo è una retta verticale che assume l’andamento tipico contenuto di sali disciolti nell’acqua. In acqua pura a 0 °C la

riportato nella fig. 6. solubilità dell’ossigeno è pari a 10 mL/L e si riduce, a 30 °C,

a 5,28 mL/L. In acqua di mare, con salinità pari a 36 g/L, la so-

Sovratensione di sviluppo di idrogeno lubilità dell’ossigeno è di 8 mL/L a 0 °C e 4,33 mL/L a 30 °C.

Gli attriti (sovratensioni) del processo di sviluppo di idroge- Nei sistemi chiusi che operano a temperature superiori a 60

no, rappresentato dalla reazione [15], dipendono dalla natura °C, per esempio nei circuiti di riscaldamento, tutto l’ossigeno

494 ENCICLOPEDIA DEGLI IDROCARBURI

ASPETTI GENERALI DELLA CORROSIONE

presente partecipa alla reazione catodica di riduzione a eleva- diffusione dell’ossigeno jl, che dipende dalle condizioni flui-

ta velocità data l’elevata temperatura, nonostante la sua bas- dodinamiche, è ottenuta dal numero di Sherwood (o di Nus-

sissima solubilità, inferiore a 1 mL/L (1 mL/L di ossigeno nel- selt) espresso dalla relazione:

l’acqua corrisponde a circa 1,2 ppm o mg/kg).

Nelle soluzioni neutre o alcaline in assenza di ossigeno la [45] Sh ⫽/Ⲑd ⫽jl/Ⲑ(4FD CO2 )

corrosione risulta trascurabile, come nel caso dei circuiti chiu- dove / è una dimensione caratteristica, per esempio il diame-

si usati per il riscaldamento o il raffreddamento negli impian- tro di una tubazione. Il numero adimensionale di Sherwood si

ti: trattandosi di sistemi chiusi, l’ossigeno è presente inizial- calcola in funzione dei numeri adimensionali di Reynolds (Re)

mente al momento dell’avvio dell’impianto, ma viene consu- e di Schmidt (Sc; Shreir et al., 1994; Lazzari e Pedeferri, 2006).

mato per corrosione in un tempo breve, trascorso il quale l’acqua Per una stima approssimata, ma spesso accettabile, della cor-

è deaerata e non corrosiva. Pertanto, in soluzioni neutre o alca- rente limite in condizioni di turbolenza si moltiplica il valore

line, la velocità di corrosione è pari alla velocità di riduzione ottenuto in condizioni stagnanti per il coefficiente moltiplica-

dell’ossigeno sul metallo, che è determinata dal suo apporto tivo 1⫹(u)1Ⲑ2, dove u è la velocità media in m/s.

per diffusione perché l’ossigeno è una specie neutra non inte-

ressata dal trasporto di corrente. In condizioni stazionarie l’ap-

porto di ossigeno è dato dalla prima legge di Fick, secondo la 9.1.4 Forme di corrosione

quale è direttamente proporzionale al gradiente di concentra-

zione e al coefficiente di diffusione, e inversamente propor- Corrosione generalizzata

zionale allo strato limite di diffusione. In unità elettrochimi- La corrosione generalizzata interessa tutta la superficie di

che, si ottiene: un metallo, o ampia parte di essa. Si distingue tra corrosione

jO dC CO − C M ,O generalizzata uniforme o disuniforme: nel primo caso la per-

[43] 2

= −D =D 2 2

dita di spessore è uniforme su tutta la superficie, mentre nel

4F dx δ secondo caso segue un profilo più o meno regolare.

dove D è il coefficiente di diffusione, x la coordinata nella In relazione al meccanismo, la corrosione generalizzata

direzione del trasporto di ossigeno, d lo spessore dello stra- sta a indicare la sostanziale coincidenza tra aree anodiche e

to limite di diffusione, CO2 e CM,O2 sono rispettivamente la catodiche, interessando sistemi metallo-ambiente allo stato

concentrazione nella soluzione e sulla superficie del metal- attivo, come avviene per l’acciaio al carbonio in soluzioni

lo. La relazione [43] ammette un massimo quando a parità di acide e negli ambienti naturali quali terreni, acque e atmo-

condizioni chimico-fisiche la concentrazione dell’ossigeno sfera. Quando la corrosione è controllata dalla reazione di

sulla superficie del metallo si annulla, CM,O2⫽0, cioè, in altre riduzione dell’ossigeno, la massima velocità di penetrazione

parole, quando tutto l’ossigeno che arriva per diffusione alla uniforme coincide con la corrente limite di diffusione del-

superficie del metallo è consumato dal processo di corrosio- l’ossigeno.

ne. Il valore massimo del flusso di ossigeno che dalla solu- Negli acidi, la reazione catodica è la riduzione di ioni idro-

zione arriva alla superficie del metallo, che corrisponde alla geno a idrogeno molecolare gassoso. Il parametro controllan-

corrente limite di diffusione di ossigeno, jl, è perciò dato dalla te è il pH: per il ferro e gli acciai in genere, la corrosione acida

relazione: diviene significativa per pH inferiori a 4, aumentando espo-

CO2 nenzialmente per valori di pH più bassi; a pH alcalini, invece,

[44] jl = 4 FD dove prevale la presenza di ioni OH⫺ in soluzione, la velocità

δ

Il valore jl dipende da tre fattori: il coefficiente di diffu-

sione D che aumenta all’aumentare della temperatura, la con- E

centrazione di ossigeno CO2 che diminuisce all’aumentare della

temperatura, lo strato limite di diffusione d che è massimo in

condizioni stagnanti e diminuisce all’aumentare della turbo-

lenza. In acqua di mare, per esempio, poiché la concentrazio- controllo di

ne di ossigeno non supera 11 ppm, lo strato limite di diffusio- attivazione

ne d varia in pratica da 0,1 a 3 mm e il coefficiente di diffu-

sione D varia da 1,3 a 2,5 10⫺9 m2⭈s⫺1 per temperature da 10

a 30 °C, la densità di corrente limite di diffusione di ossigeno

varia da circa 50 mA/m2 a circa 2 A/m2.

La curva caratteristica della reazione catodica di riduzio-

ne dell’ossigeno ha l’andamento illustrato nella fig. 7 ed è con-

traddistinta da un tratto verticale che rappresenta la densità di controllo di

corrente limite di diffusione, jl. L’importanza di jl risiede nel diffusione

fatto che per i comuni metalli (per esempio, Fe, Zn) la velo-

cità di corrosione coincide con la corrente limite.

In condizioni stagnanti l’impiego della legge di Fick è

immediato, potendosi stimare lo spessore dello strato limite d

da grafici sperimentali riportati nei manuali; si ricava in que-

sto caso una regola empirica per cui, a temperatura ambiente, logjl logj

la velocità di corrosione in mm/a è data da 10 volte la concen-

trazione di ossigeno in ppm. In condizioni non stagnanti, il fig. 7. Andamento della caratteristica curva catodica

calcolo di d è piuttosto complesso per cui la corrente limite di di riduzione dell’ossigeno.

VOLUME V / STRUMENTI 495

MATERIALI

di corrosione del ferro diviene trascurabile per formazione di lavoro motore del processo di corrosione (dato dalla differen-

un film protettivo di ossido. za dei potenziali di equilibrio dei processi catodico e anodico

Per quanto riguarda la prevenzione di questa forma di cor- alla quale devono essere sottratte le sovratensioni dei due pro-

rosione, che rispetto alle altre forme è meno insidiosa perché cessi). A parità di lavoro motore, negli ambienti resistivi l’at-

si può prevedere sia come insorgenza sia come velocità media tacco è localizzato e circoscritto alle zone dove i due metalli

di perdita di spessore, si attua principalmente utilizzando un sono vicini tra loro; viceversa, in ambienti a conducibilità ele-

sovraspessore di corrosione, dimensionato come prodotto della vata, come in acqua di mare, l’attacco risulta più esteso e inte-

velocità di corrosione uniforme per la vita di progetto e, più in ressa superfici lontane tra loro. Per un calcolo accurato è neces-

generale, mediante i metodi tradizionali, come la protezione sario ricorrere a modelli matematici agli elementi finiti per la

catodica, l’uso di rivestimenti (organici, inorganici e metalli- risoluzione dell’equazione del campo elettrico. Se sono note

ci), le pitture e gli inibitori di corrosione. le aree delle due superfici anodica e catodica, la velocità di

corrosione per contatto galvanico è data dall’espressione gene-

Corrosione localizzata rale jcat(1⫹Sc ⲐSa), dove jcat è la velocità del processo catodico

Quando le reazioni anodica e catodica hanno luogo su super- e Sa e Sc sono rispettivamente le aree anodiche e catodiche.

fici distinte si ha la corrosione localizzata, che interessa solo

una parte limitata della superficie esposta all’ambiente. La

separazione delle aree instaura la circolazione di una corren- tab. 4. Serie dei potenziali pratici dei materiali

te, detta corrente di macrocoppia, con circolazione di elettro- in acqua di mare (LaQue, 1975)

ni nel metallo, dall’area anodica a quella catodica, e circola-

zione di ioni nella soluzione: quelli positivi migrano dall’area Grafite

anodica verso l’area catodica e quelli negativi viceversa. Titanio

Le cause che determinano l’instaurarsi di una corrente di Acciai inossidabili ad alto contenuto

macrocoppia sono molteplici: la diversa nobiltà di metalli o di Cr e Mo (passivi)

Acciaio inossidabile 18-8-3,

leghe in contatto elettrico, che dà luogo alla corrosione per con-

tipo AISI 316 (passivo)

tatto galvanico; la differente disponibilità di ossigeno che pro- Acciaio inossidabile 18-8,

voca, per esempio sugli acciai, la separazione tra aree anodi- tipo AISI 304 (passivo)

che e aree catodiche; la rottura locale del film di passività nei Acciaio inossidabile 13%Cr,

materiali attivo-passivi. tipo AISI 410 (passivo)

Nichel (passivo)

Corrosione per contatto galvanico Argento per saldatura

È detta anche corrosione galvanica o bimetallica e ha luogo Bronzo M

Più nobili

su un metallo quando è in contatto elettrico con un altro metal- Bronzo G

lo più nobile (o con un materiale non metallico dotato di con- Cupronichel 70-30

Cupronichel 90-10

ducibilità elettronica, come la grafite, o film superficiali, come Bronzo

la magnetite e il solfuro di ferro) ed entrambi sono esposti a un Rame

ambiente aggressivo. In queste condizioni la velocità di corro- Ottone rosso

sione del metallo meno nobile subisce un’accelerazione dipen- Bronzo-Al

dente dal rapporto tra l’area del metallo più nobile (area cato- Ottone ammiragliato

dica) e quella del metallo meno nobile che si corrode (area ano- Ottone giallo

dica). Un esempio tipico è l’attacco sugli acciai al carbonio Nichel (attivo)

bassolegati in acqua di mare o in soluzioni aerate quando sono Ottone navale

accoppiati con materiali più nobili, come le leghe di rame, o di Bronzo-Mn

Metallo Muntz

nobiltà pratica più alta, come gli acciai inossidabili e il titanio.

Per avere corrosione galvanica sono necessarie tre condizioni: Idrogeno

i due metalli devono essere in contatto elettrico (è spesso suf-

ficiente un contatto meccanico metallo-metallo); devono avere Stagno

diversa nobiltà (il metallo meno nobile si corrode, mentre il Piombo

metallo più nobile è sede prevalente del processo catodico con Acciaio inossidabile 18-8-3,

riduzione e anche di annullamento della velocità di corrosio- tipo AISI 316 (attivo)

Acciaio inossidabile 18-8,

ne); devono essere esposti a un ambiente corrosivo dove sia pos-

tipo AISI 304 (attivo)

sibile un processo catodico (per esempio, in acqua di mare dove Acciaio inossidabile 13%Cr,

il processo catodico è la riduzione di ossigeno). È bene sotto- tipo AISI 410 (attivo)

lineare che in soluzioni neutre e deaerate la corrosione per con- Ghisa

tatto galvanico è ininfluente, perché il processo catodico è assen- Meno nobili Acciaio per laminazione

te o avviene con velocità bassissima. Condizioni severe di cor- Acciaio dolce

rosione per contatto galvanico si hanno in acqua di mare (bassa Alluminio serie 2024

resistività, elevato lavoro motore e disponibilità di ossigeno Cadmio

come processo catodico) e in soluzioni acide (bassa resistività, Alclad

Alluminio serie 6053

basso lavoro motore ma elevata velocità del processo catodico

Acciaio zincato

di sviluppo di idrogeno), soprattutto quando i rapporti tra le aree Zinco

sono sfavorevoli (area catodicaⰇarea anodica). Leghe di magnesio

Le aree dei due metalli coinvolte nel processo di corrosio- Magnesio

ne galvanica sono definite dalla resistività dell’elettrolita e dal

496 ENCICLOPEDIA DEGLI IDROCARBURI

ASPETTI GENERALI DELLA CORROSIONE

Nelle acque, la velocità del processo catodico è espressa dalla variano da poche decine di µm sino ad alcuni mm e le morfo-

densità di corrente limite di diffusione di ossigeno jl. logie si presentano variabili, dal tipo a punta di spillo a quello

Per stabilire la presenza di un contatto galvanico, prima di cosiddetto a caverna.

tutto si devono confrontare i potenziali dei due metalli nel- È una forma di corrosione tipica dei materiali con com-

l’ambiente aggressivo al quale sono esposti. È consuetudine portamento attivo-passivo. Tra i metalli di comune impiego la

far uso della scala dei potenziali pratici in acqua di mare ripor- corrosione per pitting interessa gli acciai inossidabili, il rame,

tati nella tab. 4 anche per ambienti diversi come terreni e acque l’alluminio. Nel meccanismo si distinguono due stadi: l’inne-

(LaQue, 1975). Nella tab. 5 sono riportati i potenziali pratici sco e la propagazione.

dei materiali metallici impiegati nei pozzi petroliferi (Well- Lo stadio di innesco ha una durata pari al tempo necessa-

mate R2, 1999). rio per la rottura locale del film di passività a opera di speci-

La prevenzione della corrosione per contatto galvanico si fiche specie chimiche presenti nell’ambiente corrosivo, come

attua: a) evitando l’accoppiamento di materiali con diversa gli ioni cloruro, Cl⫺, nel caso degli acciai inossidabili e delle

nobiltà (per esempio, usando flange isolanti); b) utilizzando leghe di alluminio, quando la loro concentrazione supera un

aree anodiche grandi e aree catodiche piccole; c) evitando elet- valore di soglia che dipende dalla composizione (per esem-

troliti con bassa resistività; d ) applicando la protezione cato- pio, contenuto di Cr e Mo per gli acciai inox) e dai parametri

dica. La pitturazione è un rimedio efficace se applicata sulle ambientali (per esempio, temperatura e turbolenza: condizio-

aree catodiche, cioè sul metallo più nobile; se la pitturazione ni stagnanti riducono il tempo di innesco e in generale costi-

(o il rivestimento isolante) interessa solo il metallo meno nobi- tuiscono un fattore aggravante per il pitting; la temperatura

le, è pericolosa perché aumenta la velocità di corrosione in favorisce sempre l’innesco e aumenta la velocità di propaga-

corrispondenza dei difetti del rivestimento. Si possono avere zione). La presenza di inclusioni, la formazione di precipita-

effetti secondari della corrosione per contatto galvanico, quali ti e il grado di incrudimento del metallo favoriscono l’inne-

lo sviluppo di idrogeno sul metallo più nobile con possibile sco del pitting.

infragilimento da idrogeno sulle leghe inossidabili suscettibi- La fig. 8 illustra l’effetto degli ioni cloruro sulla curva carat-

li e sul titanio. teristica di un generico acciaio inossidabile in ambiente acquo-

so, che consiste in una riduzione dell’intervallo di passività,

Pitting tanto più significativa quanto più alta è la concentrazione di

Si presenta come attacchi, detti pit o vaiolature, molto pene- cloruri. Sulle curve si individua un potenziale, detto poten-

tranti, ma che interessano una porzione di superficie metallica ziale di pitting o di rottura, Er, al di sopra del quale si ha inne-

piccola rispetto alla superficie esposta. Le dimensioni lineari sco. Il potenziale di pitting, misurabile sperimentalmente, è

tab. 5. Serie dei potenziali pratici dei materiali a contatto con gli idrocarburi (Wellmate R2, 1999)

Potenziali di libera corrosione di materiali metallici impiegati

in campo petrolifero

(V vs. SCE)

Materiale metallico Ambiente sweet Ambiente sour Acqua di mare aerata

Acciai al carbonio e bassolegati da ⫺0,6 a ⫺0,7 da ⫺0,65 a ⫺0,75 ⫺0,6

⫺0,5 (T⬍120 °C)

Acciaio inossidabile martensitico 9Cr 1Mo ⫺0,5

⫺0,4 (T⬎120 °C)

Acciaio inossidabile martensitico (tipo 410) ⫺0,55 ⫺0,6

⫺0,45 (T⬍120 °C)

Acciaio inossidabile martensitico (tipo 420)

⫺0,4 (T⬎120 °C)

Acciaio inossidabile austenitico (tipo 304) da ⫺0,25 a ⫺0,35 da ⫺0,3 a 0,45 da ⫺0,12 a ⫺0,04

Acciaio inossidabile austenitico (tipo 316) da ⫺0,2 a ⫺0,25 da ⫺0,35 a ⫺0,4 da ⫺0,12 a ⫺0,04

Acciaio inossidabile austeno-ferritico

da ⫺0,3 a ⫺0,4 da ⫺0,35 a ⫺0,45 da ⫺0,10 a ⫺0,02

(duplex)

Acciaio inossidabile austeno-ferritico ⫺0,4 (T⬍120 °C)

(duplex) (tipo 2205) ⫺0,35 (T⬎120 °C)

Leghe di nichel tipo C-276, tipo 625, ⫺0,4 (T⬍120 °C)

tipo 825 ⫺0,35 (T⬎120 °C)

Leghe di nichel ⫺0,35 (T⬍120 °C)

tipo G3, tipo 718 ⫺0,33 (T⬎120 °C)

Titanio da ⫺0,12 a ⫹0,04

VOLUME V / STRUMENTI 497

MATERIALI

mediante flange, la saldatura a punti, la presenza di depositi

E di varia natura.

soluzione

senza cloruri Gli interstizi possono rendere la corrosione più severa tra-

mite diversi meccanismi. Per i metalli allo stato attivo, come

per esempio gli acciai al carbonio e bassolegati in acqua o nei

terreni, il ridotto apporto di ossigeno all’interno dell’intersti-

zio instaura una macrocoppia per aerazione differenziale, con

l’area anodica localizzata nell’interstizio, dove l’apporto di

soluzione con ossigeno è basso o nullo, e l’area catodica all’esterno dell’in-

contenuto di

Er cloruri crescente terstizio, dove l’apporto di ossigeno è elevato. La velocità di

corrosione è data dal prodotto della densità di corrente limite

di diffusione dell’ossigeno sull’area catodica per il rapporto

tra l’area catodica e quella anodica sotto deposito. In molte

situazioni pratiche, questo rapporto può variare da 10 a 20 in

relazione alla conducibilità dell’ambiente e alla geometria.

Più articolato è invece il meccanismo di corrosione inter-

stiziale degli acciai inossidabili in soluzioni contenenti ioni clo-

ruro. Come per il pitting, si distinguono due stadi: uno di inne-

sco e uno di propagazione. Nella fase di innesco ha luogo una

logj serie di variazioni della composizione della soluzione all’inter-

no dell’interstizio, sino ad arrivare alla distruzione della passi-

fig. 8. Comportamento attivo-passivo vità, provocata dal consumo di tutto l’ossigeno presente nel-

di un acciaio inossidabile in soluzione acquosa, l’interstizio a opera della corrente di passività (se questa è supe-

con e senza ioni cloruro (tenori crescenti). riore alla velocità di apporto di ossigeno all’interno dell’interstizio)

e successivamente dalla formazione di una macrocoppia che,

come nel caso del pitting, dà luogo allo stadio di propagazione,

utilizzato per determinare la resistenza relativa alla corrosio- all’accumulo di cloruri e alla diminuzione del pH.

ne per pitting dei materiali metallici. Nel caso di corrosione sotto deposito dei materiali attivi,

Nello stadio di propagazione si instaura una corrente di le misure di prevenzione riguardano innanzi tutto l’elimina-

macrocoppia tra le aree dove l’ossido è stato danneggiato zione delle disomogeneità ambientali e in secondo luogo l’im-

con dissoluzione del metallo e le aree passive con compor- piego di pitture e l’applicazione della protezione catodica. Per

tamento catodico. La velocità di corrosione risultante è molto la prevenzione della corrosione interstiziale degli acciai inos-

elevata, in molti casi dell’ordine di alcuni mm per anno, dato sidabili, devono essere adottate in fase di progettazione solu-

il rapporto sfavorevole tra l’area anodica piccola e l’area zioni prive di interstizi; nel caso di giunzioni, è preferibile una

catodica molto grande. In questo stadio, la soluzione all’in- saldatura di testa piuttosto che per sovrapposizione o altri meto-

terno del pit diventa via via più aggressiva per effetto delle di meccanici, quali la flangiatura, che non eliminano gli inter-

reazioni di idrolisi, del tipo Mz⫹⫹zH2O⫺ ⫺M(OH)z⫹zH⫹,

䉳

䉴

stizi. Come per il pitting, la protezione catodica è efficace in

dei metalli che passano in soluzione (in particolare il Cr negli entrambi gli stadi di innesco e di propagazione.

acciai inossidabili), che determinano sia una progressiva aci-

dificazione della soluzione con pH inferiore a 2, sia l’au- Corrosione intergranulare

mento della concentrazione dei cloruri portati all’interno del Questa forma di corrosione si manifesta come attacco loca-

pit dalla corrente di macrocoppia (meccanismo autocataliti- lizzato al bordo di grano per la presenza di precipitati. In effet-

co del pitting). ti, il bordo di grano è un sito preferenziale di processi di segre-

La prevenzione del pitting è attuata principalmente nello gazione e precipitazione di composti (per esempio, carburi,

stadio di innesco, perché una volta innescato è più difficile arre- solfuri, composti intermetallici). In linea di principio, tutte le

starne la propagazione, e pertanto si basa sulla scelta di mate- leghe in cui sono presenti precipitati ai bordi di grano sono

riali resistenti all’innesco nelle condizioni di esercizio. Per gli suscettibili di corrosione intergranulare. In pratica, le leghe che

acciai inossidabili austenitici e austeno-ferritici e per le leghe hanno dimostrato maggiore suscettibilità sono gli acciai inos-

di nichel si impiega un indice, il Pitting Resistance Equivalent sidabili e alcune leghe di nichel, cioè materiali ritenuti resi-

Number (PREN), calcolato in base al contenuto nella lega di stenti a corrosione.

Cr, Mo, W e N in accordo alla formula seguente: Il meccanismo che porta a questa forma di attacco si può

semplificare nelle seguenti fasi, tipiche per l’acciaio inossida-

[46] PREN ⫽Cr% ⫹3,3(Mo% ⫹0,5W%) ⫹16N%

bile AISI 304 (18Cr-8Ni): l’acciaio è fornito nella forma detta

Per valori di PREN superiori a 40 la resistenza al pitting è solubilizzata, ottenuta attraverso il trattamento termico di tem-

elevata, mentre per valori inferiori a 35 è bassa. La protezione pra di solubilizzazione che consiste nel portare l’acciaio a una

catodica è efficace sia nella fase di innesco sia in quella di pro- temperatura di 1.050 °C in modo da solubilizzare i carburi di

pagazione. cromo, seguito da un raffreddamento veloce per impedirne la

precipitazione; se dopo la messa in opera l’acciaio è portato

Corrosione interstiziale e sotto deposito nell’intervallo critico di temperatura 600-850 °C, per esempio

La presenza di interstizi con spessori molto piccoli, inferio- nelle operazioni di saldatura nella zona termicamente altera-

ri al µm, o di parti di superficie non liberamente esposte all’am- ta, si ha la precipitazione al bordo dei grani di carburi di cromo

biente costituisce spesso un fattore aggravante per la corro- (formula più probabile Fe23Cr23C6) con abbassamento del con-

sione di un metallo. Esempi di interstizi sono: l’accoppiamento tenuto di cromo al di sotto del 12% nelle zone adiacenti i bordi

498 ENCICLOPEDIA DEGLI IDROCARBURI

ASPETTI GENERALI DELLA CORROSIONE

di grano stessi; queste zone perdono la proprietà di inossida- meccanismo di dissoluzione, con il quale la propagazione e

bilità e subiscono una corrosione di tipo galvanico dove le aree la crescita delle cricche avvengono per dissoluzione anodica

catodiche (inossidabili) sono costituite dai grani; dato il rap- dell’apice, e un meccanismo detto di infragilimento, con il

porto sfavorevole tra le aree anodiche (molto piccole) e quel- quale le cricche crescono per rottura meccanica della zona

le catodiche (grandi), la velocità di corrosione è in genere molto adiacente l’apice della cricca. Quest’ultimo prevede l’ingres-

elevata anche in ambienti di modesta corrosività. so di idrogeno atomico, prodotto dalla reazione catodica, nel

Per impedire questa forma di corrosione è necessario evi- reticolo cristallino del metallo, la sua diffusione all’apice della