Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Rallentatori MAN

Caricato da

Mauro63Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Rallentatori MAN

Caricato da

Mauro63Copyright:

Formati disponibili

Impianto frenante

I

Con riserva di modifiche per motivi di ulteriore perfezionamento

2000 MAN Nutzfahrzeuge Aktiengesellschaft

La riproduzione, la ristampa nonch la traduzione, anche parziali, non sono

consentite senza l'autorizzazione scritta della MAN Nutzfahrzeuge AG. La MAN si

riserva espressamente tutti i diritti, in particolare in base alla legge sui diritti d'autore.

Trucknology

e MANTED

sono marchi registrati della MAN Nutzfahrzeuge AG

Se le denominazioni sono marchi, essi si intendono protette per il rispettivo

proprietario anche senza contrassegno( ).

Impianto frenante

Impianto frenante

Pagina

1 Tubazioni dei freni e condotti pneumatici 1

1.1 Principi generali 1

1.2 Connettori a spina, passaggio al sistema di connessione Voss 232 1

1.3 Modalit di posa e di fissaggio dei tubi 3

1.4 Perdita di aria compressa 3

2 Collegamento di utilizzatori secondari 4

3 Regolazione del correttore di frenata (ALB) 6

4 Freni supplementari continui (rallentatori) 6

4.1 Retarder idrodinamici 7

4.2 Freno elettrodinamico 9

Indice alfabetico 11

Impianto frenante

Impianto frenante

L'impianto frenante uno dei sistemi di sicurezza fondamentali dellautocarro. Tutti gli interventi che comportano modifiche

all'impianto frenante, tubazioni incluse, devono essere eseguiti esclusivamente da personale tecnico qualificato. Al termine di ogni

intervento si deve effettuare un attento controllo visivo dell'intero impianto frenante ed un'accurata verifica del suo funzionamento

e della sua efficacia.

1 Tubazioni dei freni e condotti pneumatici

Tutti i tubi diretti al freno a molla devono essere realizzati con materiali resistenti alla corrosione e al calore, secondo la norma

DIN 14502, parte 2, "Requisiti generali per i veicoli antincendio dei vigili del fuoco".

Le modalit di posa dei tubi sono descritte nel fascicolo "Impianto elettrico, cavi". Qui di seguito riportiamo nuovamente i principi

generali pi importanti che devono essere rispettati per eseguire correttamente la posa dei condotti pneumatici.

1.1 Principi fondamentali

I tubi in poliammide (PA) devono essere rigorosamente

- tenuti lontani da fonti di calore e disposti in modo da escludere

- punti di sfregamento

- tensionamenti e

- punti di schiacciamento.

Si devono impiegare esclusivamente tubi in PA come da norma MAN M3230, parte 1. Questi tubi sono contrassegnati ogni

350 mm da una sigla iniziante con M3230.

I tubi rigidi disposti tra il compressore e l'essiccatore dellaria e/o il regolatore di pressione devono essere in acciaio inox.

Per le operazioni di saldatura opportuno smontare i tubi al fine di evitare eventuali danni; vedasi anche il fascicolo "Modifiche

agli autotelai", capitolo "Saldature sul telaio".

Prestare attenzione agli effetti termici ed allaccumulo di calore nelle zone incapsulate. I tubi non devono entrare in contatto con

le protezioni termiche in lamiera (distanza minima dagli scudi termici 100 mm, dall'impianto di scarico 200 mm).

Dato il possibile sviluppo di calore, i tubi in poliammide (PA) non devono essere fissati su tubi o supporti in metallo collegati ai

gruppi seguenti:

- motore

- compressore dellaria

- impianto di riscaldamento

- radiatore

- impianto idraulico.

1.2 Connettori a spina, passaggio al sistema di connessione Voss 232

Per le tubazioni dei freni ed i condotti pneumatici sono ammessi solo i connettori a spina indicati nella tabella 1. Le norme MAN ivi

citate forniscono indicazioni dettagliate sulle modalit di posa e sono vincolanti per linstallazione dei condotti e dei gruppi

dellimpianto pneumatico. Le norme MAN possono essere richieste al reparto tecnico della MAN (vedasi fascicolo "Indirizzi").

Da aprile 2000 tutte le gamme, a partire dalla nuova generazione TG-A, adottano il sistema Voss di connessione 232, le cui

differenze rispetto al sistema 230 vengono illustrate qui di seguito.

Tabella 1: sistemi di connessione Voss e relativi impieghi

Impianto frenante 1

Voss 203 M 3061 parte 3 Alim entazione aria per tubi di sezione ridotta 4x1 e 6x1, tutti i tipi

Voss 230 M 3061 parte 2 Alim entazione aria per i veicoli L2000, M 2000L, M 2000M , F2000, E2000

Voss 232 M 3298 Alim entazione aria per i veicoli TG -A

dal mese di aprile 2000 tutte le gamme adottano il sistema Voss 232

dal mese di aprile 2000 viene adottato il sistema Voss 232

Sistem a di connessione N orm a M AN Im pieghi

Istruzioni per l'uso dei connettori a spina del sistema Voss 232 (per il funzionamento ed i componenti vedasi anche la fig. 1).

Il sistema prevede un innesto a due stadi. Quando il connettore inserito fino al primo stadio, il collegamento del sistema Voss

232 volutamente non a tenuta; linnesto scorretto del connettore si riconosce immediatamente dal rumore irregolare.

Quando si allenta il dado di chiusura, il sistema non deve essere sotto pressione.

Dopo avere separato il connettore dal dado di chiusura, si deve sostituire la vite poich lelemento di ritegno si rompe nel

momento in cui si toglie la vite.

Per questo motivo si deve estrarre il dado di chiusura per scollegare il tubo da un gruppo. Unitamente al connettore, al dado di

chiusura e all'elemento di ritegno, il tubo in materiale sintetico forma ununit riutilizzabile. Solo lanello toroidale della

filettatura (vedasi fig. 1) deve essere sostituito (lanello toroidale deve essere lubrificato con grasso mentre il dado di chiusura

deve essere pulito).

Lunit citata al punto precedente deve essere avvitata nel gruppo inizialmente a mano e successivamente serrata alla coppia

12 2 Nm (parte in metallo) e 10 + 1 Nm (parte in materiale sintetico).

Fig. 1: sistema di connessione Voss 232, principio di funzionamento TDB-174

In caso di sostituzione dei connettori del sistema Voss 230 con i connettori del sistema Voss 232 occorre sostituire anche il

dado di chiusura del gruppo; rimuovere da quest'ultimo tutti gli elementi elastici del sistema Voss 230 per non pregiudicare

il funzionamento del dado di chiusura del sistema Voss 232.

Se si deve inserire un connettore del sistema Voss 230 in una unit di innesto del sistema Voss 232, occorre sostituire il dado

di chiusura del sistema Voss 232 con un dado del sistema Voss 230.

2 Impianto frenante

elem ento di ritenuta

anello di tenuta O R

per assicurare la

tenuta del connettore

a spina

anello di tenuta O R

per assicurare la

tenuta della filettatura

anello di tenuta O R per

il precarico e di protezione

contro le im purit

innesto com pleto (2 stadio)

innesto non com pleto (1 stadio)

perdita di aria

dado di chiusura

dispositivo frenante

connettore a spina

percorso dell'aria in uscita in caso di innesto

non com pleto del connettore a spina

TDB-174

1.3 Modalit di posa e di fissaggio dei tubi

Non ammessa la posa dei tubi con fissaggi non appropriati.

Non riscaldare i tubi in materiale sintetico durante la posa, anche nel caso in cui debbano essere curvati.

Durante il fissaggio assicurarsi che i tubi in poliammide (PA) non siano soggetti a torsioni.

Applicare alle estremit delle curvature una fascetta stringitubo oppure, in caso di fasci di tubi, un apposito fermacavi.

Alla lunghezza prevista per i tubi PA aggiungere l1% (pari a 10 mm per metro di lunghezza) per il ritiro del materiale sintetico

a basse temperature. In tal modo si garantisce lidoneit dimpiego fino a 40C.

Per tagliare a misura i tubi in materiale sintetico si deve impiegare lapposita trancia in quanto limpiego del seghetto

comporterebbe sbavature inammissibili sulla superficie lavorata e la formazione di trucioli allinterno del tubo.

Non ammesso fissare pi tubi con una sola fascetta.

La tubazione deve poter seguire liberamente il movimento del gruppo. Si deve quindi prevedere un gioco sufficiente con le

parti mobili (fasi di molleggio, sterzata, ribaltamento cabina). Non ammesso lallungamento dei tubi.

A condizione che si osservi unadeguata distanza tra i punti di sollecitazione, le tubazioni sono in grado di sopportare

movimenti trasversali al senso di posa (formula empirica: distanza tra i punti di sollecitazione 5 volte l'ampiezza di movimento

da superare).

Il punto iniziale e finale del movimento deve essere definito con precisione come punto di sollecitazione fisso. Il tubo PA deve

essere teso e fissato in questo punto con una fascia stringitubo possibilmente larga o con una fascetta adattata al diametro

del tubo.

Formula empirica per il margine minimo di movimento: margine minimo di movimento =

1/2 x ampiezza di movimento x il raggio minimo x .

Per i tubi in materiale sintetico (PA) si devono rispettare i raggi minimi di curvatura indicati nella tabella sottostante (il punto

iniziale e finale del movimento da definirsi con precisione come punto fisso di sollecitazione):

Tabella 2: raggi minimi di curvatura per i tubi in PA

Le tubazioni devono essere fissate con apposite fascette in materiale sintetico. Rispettare la massima distanza tra

le fascette come da tabella 3.

Tabella 3: massima distanza tra le fascette in base alle dimensioni dei tubi

1.4 Perdita di aria compressa

La tenuta degli impianti pneumatici non potr mai essere totale. Infatti, anche se la loro predisposizione ed installazione stata

eseguita a regola d'arte, non si potranno mai escludere piccole perdite daria. Si dovr per distinguere tra perdita inevitabile e

perdita inaccettabile. In linea di massima dovranno essere eliminate le perdite daria che, a distanza di 12 ore dallo spegnimento

del motore, impediscono la movimentazione del veicolo subito dopo l'accensione del motore. Esistono due metodi che

consentono di stabilire se la perdita daria pu essere considerata inevitabile:

per un periodo di 12 ore dal rifornimento di aria compressa alla pressione di disinserimento in nessun circuito la pressione

deve essere < 6 bar. Il controllo deve essere effettuato con i freni a molla non alimentati, ovvero con il freno di stazionamento

inserito;

per un periodo di 10 minuti dal rifornimento di aria compressa alla pressione di disinserimento nel circuito in esame,

la pressione non deve scendere di oltre il 2%.

Se la perdita di aria maggiore, il difetto inammissibile e deve essere eliminato.

Impianto frenante 3

R aggio di curvatura r [m m ] 20 30 40 60 80 95

nom inale del tubo [m m ] 4 6 9 12 14 16

D istanza fascette [m m ] 500 500 600 600 700 700 800 800 800

D im ensioni tubo 4x1 6x1 8x1 9x1,5 11x1,5 12x1,5 14x2 14x2,5 16x2

2 Collegamento di utilizzatori secondari

Laria compressa per gli utilizzatori secondari pu essere prelevata solamente dal sistema di tubazioni che fanno capo allattacco

24 sulla valvola di protezione a quattro circuiti (con no. di posizione G4.X negli schemi funzionali, vedasi figg. 3 e 4). Ogni

ulteriore utilizzatore deve disporre di una propria valvola di sovrappressione, ad eccezione del comando aria compressa di un

dispositivo di frenatura supplementare (rallentatore), vedasi capitolo 4 "Freni supplementari continui (rallentatori)" del presente

fascicolo.

Allattacco 24 della valvola di protezione a quattro circuiti sono collegati anche gli utilizzatori secondari MAN (vedasi tabella 4). In

questo caso previsto un distributore (fig. 2) sul cui attacco 52 possono essere allacciati gli utilizzatori daria compressa

dellallestimento. Gli attacchi 61, 62, 63 e 64 del distributore non devono essere utilizzati perch essi sono riservati al freno di

servizio. Gli attacchi non utilizzati devono essere chiusi mediante appositi tappi filettati o connettori di chiusura del corrispondente

sistema di connessione Voss.

Tabella 4: distributore con 10 attacchi

Fig. 2: distributore di aria compressa con 10 attacchi TDB-175

Le figure 3 e 4 riportano estratti di schemi funzionali dell'impianto frenante; lattacco per gli utilizzatori secondari dellallestimento

evidenziato dalla dicitura "altri utilizzatori secondari".

4 Impianto frenante

B-B N S12

N S8

N S12

N S8

SW 24

SW 19

A-A B

52

53

54

55

56

51 60

62

63

64

A

TDB-175

B A

N S12

N S12

N S12

N S12

N S12

6

D istributore

51

52

53

54

55

156

61

62

63

64

Im pieghi D im ensione nom inale (N G )

del connettore a spina Voss

C ircuito aria com pressa,

attacco

C am bio, frizione, intarder

U tilizzatori secondari dell'allestim ento

Alim entazione valvola di protezione a quattro circuiti, att.24

Attaco rim orchio, altre uscite

Sospensioni pneum atiche cabina di guida, altre uscite sulle

versioni senza cabina a sospensione pneum atica

Azionam ento freno m otore

R iservato al circuito frenante I,

non allacciare m ai utilizzatori secondari

N S 12

N S 12

N S 12

N S 8

Filettatura tubo 9 m m ;

D IN 74324/D IN 73378

N S 8

N S 12

N S 12

N S 12

N S 12

C ircuito IV attacco 24

C ircuito I attacco 21

Fig. 3: estratto dello schema funzionale dell'impianto frenante con sospensione meccanica TDB-176

Fig. 4: estratto dello schema funzionale dell'impianto frenante con sospensione pneumatica TDB-177

Impianto frenante 5

TDB-177

(Y102)

D B A

Y

t

t

e

r

l

i

g

e

r

e

e

k

s

t

r

a

f

o

r

b

r

u

k

e

r

e

G 56.2

G 53.3

G 1.2

G 1.2

G 5.121

G 5.121

G 27.66

16x1.5

G 50.40 G 5.201 G 4.5 G 50.13

G 57.10

K

r

e

t

s

I

F

B

A

+

t

i

l

.

1

5

L

2

0

L

L

u

f

t

f

j

r

i

n

g

1

2

,

5

b

a

r

20L

Luftfj ring

Til luftfj ring

G 51.3 G 51.3

G 5.200

G 23.201

(

2

2

)

2

4

(

2

2

)

2

4

(

I

)

(

2

1

)

2

3

(

2

1

)

2

3

8.5-0.4

G 51.3

G 51.3

G 51.3

G 50.29

G 50.12

G 6.6

G 54.X

12,5bar

9

L

K

r

e

t

s

I

B

B

A

-

H

A

K

r

e

t

s

I

I

B

B

A

-

V

A

G 50.24

4L

For kjretyer

uten ED C

G 25.205 M ed oppv.

G 25.203 U ten oppvarm ing

(1)

1 1

1

1

3

3

100.3

(3)

(B 101)

G 57.10

(B 102)

(3)

(9.)

(9.)

(

6

)

(

6

)

(

6

)

(

6

)

(

6

)

(

6

)

(

6

)

(

6

)

(

3

)

(

9

.

)

(3)

2

2

1 2

2

2 0

2 0

2 0

24

22

22

23

21

21

1

G 56.1

G 61.200

TR YKKR EG U LATO R

U tkoblingstrykk (bar) 12.50.2

R eguleringsom rde (bar) 1.3+0.5

4-kr.-v.-v. krets 1 2 3 4

Sikringstrykk (bar) 6.9-0.3 7.0-0.3 6.9-0.3

Lukketrykk (bar) stat. 4.5 / dyn. 50

TDB-176

(Y102)

D B A

a

l

t

r

i

u

t

i

l

i

z

z

a

t

o

r

i

s

e

c

o

n

d

a

r

i

G 56.2

G 53.3

G 1.2

G 1.2

G 5.121

G 5.121

G 27.66

16x1.5

G 50.40 G 4.5 G 50.13

G 57.10

c

i

r

c

u

i

t

o

I

F

B

A

+

r

i

m

o

r

-

c

h

i

o

G 51.3

G 5.200

G 23.201

(

2

2

)

2

4

(

2

2

)

2

4

(

I

)

(

2

1

)

2

3

(

2

1

)

2

3

8.5-0.4

G 51.3

G 51.3

G 50.12

9

L

c

i

r

c

u

i

t

o

I

B

B

A

-

H

A

c

i

r

c

u

i

t

o

I

I

B

B

A

-

V

A

G 50.24

4L

veicoli senza ED C

G 25.204 con riscalda- m ento

G 25.202 senza riscalda- m ento

(1)

1

1

1

3

3

(3)

(B 101)

G 57.10

(B 102)

(3)

(9.)

(

6

)

(

6

)

(

6

)

(

6

)

(

6

)

(

6

)

(

6

)

(

6

)

(

3

)

(

9

.

)

(3) 2

2

2 0

2 0

2 0

24

22

22

23

21

21

1

G 56.2

G 61.200

C ircuito valvola di protezione a 4 circuiti 1 2 3 4

Pressione di sicurezza (bar) 6.9-0.3 7.0-0.3 6.9-0.3

Pressione di chiusura (bar) stat. 4.5 / din. 5.0

R EG O LATO R E D I PR ESSIO N E

Pressione di disinserim ento (bar) 100.2

D ifferenza tra pressione m ax. e m in. (bar) 1+0.5

(Y102)

D B A

a

l

t

r

i

u

t

i

l

i

z

z

a

t

o

r

i

s

e

c

o

n

d

a

r

i

G 56.2

G 53.3

G 1.2

G 1.2

G 5.121

G 5.121

G 27.66

16x1.5

G 50.40 G 5.201 G 4.5 G 50.13

G 57.10

2

0

L

s

o

s

p

e

n

s

.

p

n

e

u

m

a

t

i

c

a

1

2

,

5

b

a

r

20Lsospens.

pneum atica

alla sospensione

pneum atica

G 51.3 G 51.3

G 5.200

G 23.201

(

2

2

)

2

4

(

2

2

)

2

4

(

I

)

(

2

1

)

2

3

(

2

1

)

2

3

8.5-0.4

G 51.3

G 51.3

G 51.3

G 50.29

G 50.12

G 6.6

G 54.X

12,5bar

9

L

G 50.24

4L

veicoli senza ED C

G 25.205 con riscaldam .

G 25.203 senza riscalda.

(1)

1 1

1

1

3

3

100.3

(3)

(B 101)

G 57.10

(B 102)

(3)

(9.)

(9.)

(

6

)

(

6

)

(

6

)

(

6

)

(

6

)

(

6

)

(

6

)

(

6

)

(

3

)

(

9

.

)

(3)

2

2

1 2

2

2 0

2 0

2 0

24

22

22

23

21

21

1

G 56.1

G 61.200

TDB-177

C ircuito valvola di protezione a 4 circuiti 1 2 3 4

Pressione di sicurezza (bar) 6.9-0.3 7.0-0.3 6.9-0.3

Pressione di chiusura (bar) stat. 4.5 / din. 5.0

R EG O LATO R E D I PR ESSIO N E

Pressione di disinserim ento (bar) 12.50.2

D ifferenza tra press. m ax. e m in. (bar) 1.3+0.7

c

i

r

c

u

i

t

o

I

B

B

A

-

H

A

c

i

r

c

u

i

t

o

I

I

B

B

A

-

V

A

c

i

r

c

u

i

t

o

I

F

B

A

+

r

i

m

o

r

-

c

h

i

o

3 Regolazione del correttore di frenata (ALB)

Il correttore di frenata ALB (regolazione automatica della frenata in funzione del carico) viene registrato in fabbrica a seconda del

tipo di autotelaio. Dopo avere montato lallestimento, si dovr controllare la regolazione dellALB e, all'occorrenza, correggerla in

base ai valori di riferimento indicati nella relativa targhetta.

Se gli assali posteriori sono dotati di sospensioni meccaniche, il numero categorico delle balestre posteriori viene riportato sulla

targhetta ALB. Si deve sempre verificare l'effettiva corrispondenza tra le balestre posteriori ed i relativi numeri categorici annotati

sulla targhetta ALB. Unaltra targhetta ALB indicante i nuovi valori di regolazione sar necessaria soltanto se si dovranno montare

balestre posteriori con caratteristiche diverse. Se lallestimento comprende gruppi montati nella parte posteriore del veicolo, che

comportano un aumento della tara posteriore, come ad esempio gru di carico, sponde caricatrici, ecc., non necessario

effettuare una nuova registrazione ALB o sostituire la targhetta ALB.

4 Freni supplementari continui (rallentatori)

I freni montati sulle ruote degli autocarri non sono adatti come freni ad effetto continuo, infatti il loro impiego prolungato (ad es. su

lunghe discese) pu causare un surriscaldamento con conseguente diminuzione dell'azione frenante, cosidetto "fading, ovvero

affaticamento. Il legislatore prescrive quindi il montaggio di un dispositivo di frenatura ausiliaria a partire da una determinata

massa complessiva. Sugli autocarri di serie si adotta il freno motore configurato come freno con valvola a farfalla sul condotto dei

gas di scarico. MAN offre come secondo freno motore anche il dispositivo potenziato EVB (Exaust Valve Brake) che, attivato

insieme alla farfalla agente sui gas di scarico, accresce l'efficacia della frenatura di rallentamento.

Per migliorare ulteriormente le prestazioni, MAN offre ulteriori retarder (rallentatori) che si possono montare in fabbrica sugli

autocarri. Come i freni motore e l'EVB, anche i retarder sono esenti da usura.

In fabbrica si possono montare retarder idrodinamici che, a seconda del tipo costruttivo, si distinguono in

retarder primari e

retarder secondari.

Vedasi la spiegazione riportata al capitolo 4.1 "Retarder idrodinamici" del presente fascicolo.

Il montaggio a posteriori possibile, ma assai dispendioso. In tal caso devono essere rispettate le avvertenze riportate qui di

seguito.

Il montaggio a posteriori previsto per:

retarder secondari idrodinamici (prevalentemente di fabbricazione Voith ed integrati nel sistema dellalbero di trasmissione

suddiviso in pi tronchi) e

freni elettrodinamici.

4.1 Retarder idrodinamici

Il retarder idrodinamico utilizza olio per trasmettere il calore generatosi durante la frenatura ad uno scambiatore di calore che a

sua volta cede lenergia termica allambiente circostante o allacqua di raffreddamento del motore.

Si distinguono retarder primari e retarder secondari.

Il retarder primario disposto nella catena cinematica a monte del cambio durante la frenata la potenza frenante viene

trasmessa alle ruote attraverso il cambio e gli assi motori. In questo caso le prestazioni del retarder primario dipendono dal

numero di giri del motore e dalla marcia innestata ma non dalla velocit del veicolo.

Il retarder secondario si trova invece all'uscita del cambio e/o nel sistema dell'albero di trasmissione suddiviso in pi tronchi.

Durante la frenata la potenza frenante viene trasmessa alle ruote esclusivamente attraverso gli assi motori. Le prestazioni del

retarder secondario sono quindi condizionate dal rapporto di trasmissione degli assi motori e dalla velocit ma non dalla marcia

innestata.

6 Impianto frenante

In fabbrica possono essere montati i seguenti retarder idrodinamici:

retarder primari:

- nei cambi automatici ZF 5HP e/o 6HP sono integrati tra il convertitore di coppia e il gruppo epicicloidale

- con cambi dotati di convertitore di coppia idraulico e frizione dinnesto (WSK) sono integrati tra il convertitore di coppia e la

frizione meccanica

retarder secondari:

- Voith tipo 115 sui cambi Eaton RTO. e RSTO.

- intarder ZF sui cambi ZF16S (vedasi anche il fascicolo "Prese di forza")

Tutti i retarder sono integrati nei rispettivi cambi o nel convertitore di coppia idraulico (WSK). Anche il circuito di raffreddamento e,

nel caso degli intarder ZF, il circuito dell'olio, sono in comune con il cambio.

In linea di massima possibile effettuare il montaggio a posteriori, tuttavia occorre tenere presente che la spesa prevista per

l'operazione elevata e che l'intervento conveniente solo se abbinato alla sostituzione del cambio. Di regola, il montaggio a

posteriori previsto per i freni idrodinamici che dispongono di un proprio circuito di raffreddamento, ad es. i retarder Voith,

spesso disposti nel sistema dell'albero di trasmissione suddiviso in pi tronchi.

Lapplicazione di un retarder direttamente sul cambio richiede, oltre all'autorizzazione MAN, anche quella del costruttore del

cambio. Non previsto il montaggio di prese di forza dipendenti dalla frizione se il retarder stato applicato a posteriori sul

cambio (ci non vale per i retarder integrati montati in fabbrica, vedasi a riguardo anche il fascicolo "Prese di forza").

Se si prevede il montaggio di un dispositivo di comando aria compressa per il retarder, laria dovr essere prelevata soltanto

dallattacco 24 nel punto da cui si rifornisce anche il freno motore. In tal caso non si dovr montare una valvola di

sovrappressione. In nessun caso sar consentito collegarsi ai circuiti del freno di servizio o del freno di stazionamento. In

determinati casi sar necessario montare un serbatoio d'aria supplementare.

Il montaggio del retarder sulla trasmissione pu incrementare sensibilmente le vibrazioni generate dellintero sistema. In caso di

montaggio a posteriori si dovranno adottare le opportune misure per impedire che le vibrazioni dannose si possano ripercuotere

sulla trasmissione.

Sui veicoli equipaggiati con ABS occorre accertarsi che il retarder sia disinserito durante la fase di regolazione dell'ABS. Poich

i costruttori del sistema ABS definiscono le possibilit di collegamento, per effettuare il montaggio a posteriori del retarder

necessaria anche la loro autorizzazione.

Per il montaggio del retarder sullalbero di trasmissione suddiviso in pi tronchi si dovr rispettare langolo massimo di lavoro.

Langolo massimo di lavoro di ciascun tronco non dovr superare i 7 a pieno di carico. ammessa una tolleranza di +1

(vedasi alberi di trasmissione anche nel fascicolo "Modifiche agli autotelai").

Impianto frenante 7

4.2 Freno elettrodinamico

Su un disco fisso (statore) sono fissate le bobine dell'eccitatore. Sull'albero di comando passante sono disposti su ciascun lato

dello statore i dischi rotanti (rotori) provvisti di alette per una migliore dissipazione del calore. Per la frenatura le bobine sono

alimentate con corrente di eccitazione. La rotazione dei dischi dei freni nel campo magnetico attiva linduzione delleffetto

elettrodinamico che a sua volta genera la forza frenante, la cui grandezza dipende dalla eccitazione delle bobine dello statore e

dal numero di giri dei rotori. La corrente di eccitazione fornita dalla rete di bordo.

Il montaggio dei freni elettrodinamici deve essere concordato caso per caso con il reparto tecnico della MAN (vedasi il fascicolo

"Indirizzi") e pu essere eseguito solo dopo avere ottenuto lautorizzazione scritta.

L'autorizzazione viene concessa solo se le condizioni indicate di seguito sono rispettate e certificate dal costruttore del freno

(non dall'officina che esegue il montaggio o dall'allestitore)

Montaggio sullestremit posteriore del cambio:

- rilascio dell'autorizzazione del costruttore del cambio

- montaggio del retarder in assenza di sollecitazioni; vedasi in proposito le istruzioni di montaggio/la documentazione

tecnica a corredo del prodotto (vedasi sotto)

- sulle versioni con motore a 5 cilindri in linea non ammesso il montaggio diretto sul cambio.

Montaggio sull'albero di trasmissione suddiviso in pi tronchi:

- un documento attestante che il freno elettrodinamico concepito per sostenere la coppia massima generata nella

trasmissione

- la forza-peso del freno e il momento secondario dell'albero di trasmissione devono essere assorbiti da traverse di

tipo adeguato montate in assenza di sollecitazioni

- langolo massimo di lavoro di ciascun albero cardanico non deve superare 7 a pieno carico; ammessa una tolleranza

di + 1 (vedasi alberi di trasmissione nel fascicolo "Modifiche agli autotelai")

- per il carico termico dei cuscinetti della crociera richiesta l'autorizzazione del costruttore del giunto cardanico

(vedasi gli indirizzi dei costruttori di alberi di trasmissione nel fascicolo "Indirizzi")

- sul tipo L2000 4x2 sono ammessi esclusivamente alberi di trasmissione leggeri; qualsiasi modifica deve essere eseguita

esclusivamente dal costruttore Eugen Klein KG (vedasi il fascicolo "Indirizzi").

Impianto elettrico/elettronico

- rispetto delle avvertenze riportate nel fascicolo "Impianto elettrico, cavi"

- devono essere installati, o montati a posteriori, un alternatore di massima potenza (28V 80A 2240W) e batterie maggiorate

(140Ah sul tipo L2000, 180Ah su tutte le altre versioni)

- la centralina di comando del retarder deve essere a tenuta stagna (tipo di protezione IP69K)

- protezione della corrente di carico con fusibili adeguati

- identificazione degli attacchi dei cavi del retarder per evitare inversioni di polarit

- sezione dei cavi di dimensioni adeguate, i requisiti minimi sono specificati nel fascicolo "Impianto elettrico, cavi"

- disinserimento automatico del retarder in fase di regolazione ABS; la possibilit di accesso alla corrispondente centralina

elettronica deve essere certificata dal costruttore del sistema antibloccaggio ABS

- protezione contro gli abbassamenti di tensione mediante disinserimento automatico del retarder in caso di tensione della

rete di bordo 20V

- compatibilit elettromagnetica (EMV): in conformit con la norma MAN M3285 in materia di EMV, non inferiore tuttavia a

quanto indicato nella direttiva 72/245/EWG con relativa integrazione 95/54/EWG (che, a partire dal 2002, negli stati

dellUnione Europea costituir il requisito minimo a cui tutti i componenti elettrici/elettronici installati sulla rete di bordo del

veicolo dovranno ottemperare). Il costruttore dei freni elettrodinamici tenuto a garantire in ogni caso il rispetto dei requisiti

sulla compatibilit elettromagnetica (EMV) dei componenti montati sui veicoli MAN.

Cablaggio pneumatico

- laria compressa deve essere prelevata esclusivamente dall'attacco 24 nel punto da cui si rifornisce anche il freno motore;

non pu essere montata una valvola di sovrappressione. Non consentito l'allacciamento ai circuiti dell'impianto del freno di

servizio e di stazionamento. In determinati casi necessario il montaggio di un serbatoio supplementare daria.

Protezione contro le alte temperature

- adeguata protezione termica dei cavi elettrici e delle tubazioni pneumatiche e del carburante, ad es. mediante protezioni

termiche in lamiera; la temperatura dei cavi/ tubi e dei componenti deve risultare 90C.

8 Impianto frenante

Trasporto di merci pericolose

- sostituzione delle tubazioni dei freni realizzate in materiale sintetico e installate all'interno, a monte e a valle del freno

elettrodinamico con tubi in metallo

- impianto elettrico del freno elettrodinamico conforme alle norme vigenti

- documentazione attestante che la potenza frenante del retarder conforme alle norme vigenti

- il costruttore del freno elettrodinamico tenuto a fornire la relazione tecnica occorrente

Manutenzione, controllo qualit, documentazione tecnica del prodotto

- assistenza adeguata assicurata dal rispetto delle istruzioni di manutenzione impartite dal produttore e dall'impiego

di ricambi, attrezzi e strumenti di diagnosi

- documentazione tecnica dettagliata con specificazione dei componenti D (= componenti di sicurezza che necessitano

di documentazione tecnica specifica e che non sono suscettibili di modifiche)

- presentazione di apposita documentazione per l'abbinamento del veicolo (numeri di identificazione del veicolo)

al retarder (ad es. tipo e numero di serie). Detta documentazione dovr essere periodicamente riesaminata da MAN.

MAN, pur avendo rilasciato l'autorizzazione al montaggio, declina ogni responsabilit per eventuali danni provocati dal montaggio

dei freni elettrodinamici. Il costruttore dei freni, i rivenditori e la ditta che ha eseguito il montaggio assumono la responsabilit e

prestano relativa garanzia.

Impianto frenante 9

10 Impianto frenante

Impianto frenante 11

Indice alfabetico

Pagina

ALB 7

Collegamento di utilizzatori secondari 4

Condotti pneumatici 1

Connettori a spina 1

Fissaggio delle tubazioni 3

Freni supplementari continui 7

Freni elettrodinamici 9

Impianto frenante 1

Installazione ALB 7

Passaggio al sistema Voss 232 1

Perdite di aria compressa 3

Posa dei tubi 3

Principi fondamentali 1

Retarder idrodinamici 7

Retarder 7

Sistema di connessione Voss 232 1

Tubazioni dei freni 1

Tubazioni 1.3

Utilizzatori secondari 4

Voss 232 1

Impianto frenante

Annotazioni:

Impianto frenante

Annotazioni:

MA N Nu t z f a h r z e u g e A k t i e n g e s e l l s c h a f t

Po s t f a c h 5 0 0 6 2 0 D- 8 0 9 7 6 Mona c o di Ba v i e r a

Internet: http://www.man-nutzfahrzeuge.de

La Casa si riserva di apportare modifiche senza preavviso.

Printed in Germany

Created by EK-Design

Potrebbero piacerti anche

- Traccia Didattica Alfa Romeo MitoDocumento378 pagineTraccia Didattica Alfa Romeo MitoMauro63100% (3)

- AlfaRomeo Iniezione Spica Montreal ManutenzioneDocumento50 pagineAlfaRomeo Iniezione Spica Montreal ManutenzioneMauro6380% (5)

- ES5S Mozzo Albero Soluzioni PDFDocumento15 pagineES5S Mozzo Albero Soluzioni PDFFlaviaDiNapoliNessuna valutazione finora

- Man TGL TGMDocumento134 pagineMan TGL TGMMauro63Nessuna valutazione finora

- Modellistica Integrata Taglio e CucitoDocumento20 pagineModellistica Integrata Taglio e CucitoRosa Erriquez100% (1)

- EC3Documento132 pagineEC3FedericoNessuna valutazione finora

- Decappaggio e Passivazione Acciaio InoxDocumento0 pagineDecappaggio e Passivazione Acciaio InoxMatteo PeddisNessuna valutazione finora

- Calcolo Viti Trapezie - 2Documento9 pagineCalcolo Viti Trapezie - 2Tommaso LeatiNessuna valutazione finora

- Progetto Disegno Meccanico Il Variatore Di VelocitaDocumento21 pagineProgetto Disegno Meccanico Il Variatore Di VelocitamgualdiNessuna valutazione finora

- CAN BUS COMPLETO New PDFDocumento100 pagineCAN BUS COMPLETO New PDFMauro63100% (2)

- Man TGADocumento159 pagineMan TGAMauro6375% (4)

- MAN Tga Direttive Di AllestimentoDocumento174 pagineMAN Tga Direttive Di AllestimentoMauro63Nessuna valutazione finora

- Alfa Romeo Giulia Nuova Super 1300-1600Documento70 pagineAlfa Romeo Giulia Nuova Super 1300-1600Mauro63Nessuna valutazione finora

- Lezione 3.3-Struttura Motore-Albero PDFDocumento26 pagineLezione 3.3-Struttura Motore-Albero PDFalfierebastardoNessuna valutazione finora

- Meccanica Razionale PARTE VIIDocumento67 pagineMeccanica Razionale PARTE VIIEnrico FermiNessuna valutazione finora

- Accoppiamenti Per Alberi ConsigliatiDocumento1 paginaAccoppiamenti Per Alberi ConsigliaticamincNessuna valutazione finora

- Fondamenti Ed Applicazioni Di Propulsione Navale (Trincas 2010)Documento666 pagineFondamenti Ed Applicazioni Di Propulsione Navale (Trincas 2010)naufragatoNessuna valutazione finora

- Zaghi Strutture in AcciaioDocumento52 pagineZaghi Strutture in AcciaiograndmastercazNessuna valutazione finora

- Verifica SvergolamentoDocumento6 pagineVerifica SvergolamentoStefanoPalumboNessuna valutazione finora

- Ponti Ferroviari - #I-SC-OM 2298 Del 2 Giugno 1995Documento180 paginePonti Ferroviari - #I-SC-OM 2298 Del 2 Giugno 1995Alessio DestroNessuna valutazione finora

- Turbine Gas Presentazione TaccioliDocumento23 pagineTurbine Gas Presentazione Taccioliflystudio3dNessuna valutazione finora

- Dispensa Bulloneria Rev-3 2013Documento130 pagineDispensa Bulloneria Rev-3 2013Paolo BertolliNessuna valutazione finora

- FormularioDocumento72 pagineFormularionewlinuxNessuna valutazione finora

- Calcolo Durata BronzineDocumento34 pagineCalcolo Durata BronzineMatteo Galli100% (1)

- DIM. ALBERO Solo FaticaDocumento8 pagineDIM. ALBERO Solo FaticaAne CorralNessuna valutazione finora

- Ancoraggio Delle Barre D'armatura Nel CalcestruzzoDocumento12 pagineAncoraggio Delle Barre D'armatura Nel Calcestruzzomimmo.cNessuna valutazione finora

- 01 FaticaDocumento68 pagine01 FaticaFlaviaDiNapoliNessuna valutazione finora

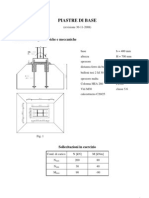

- Piastre Di BaseDocumento11 paginePiastre Di BasecersimoneNessuna valutazione finora

- Cuscinetti VolventiDocumento7 pagineCuscinetti VolventiertyuitNessuna valutazione finora

- Circolare 02 Febbraio 2009 N 617 CSLLPP PDFDocumento452 pagineCircolare 02 Febbraio 2009 N 617 CSLLPP PDFMarko AdamovićNessuna valutazione finora

- Coppia Serraggio FilettiDocumento1 paginaCoppia Serraggio FilettioslatNessuna valutazione finora

- FrenaturaDocumento4 pagineFrenaturalmax53Nessuna valutazione finora

- Appunti Costruzione Di Veicoli Stradali Progetto Strutturale Del Motore Aa 20132014Documento76 pagineAppunti Costruzione Di Veicoli Stradali Progetto Strutturale Del Motore Aa 20132014Davide MaranoNessuna valutazione finora

- Biella Manovella1Documento4 pagineBiella Manovella1richart900Nessuna valutazione finora

- Processo Di BrasaturaDocumento52 pagineProcesso Di BrasaturaperosuttoneNessuna valutazione finora

- 7000103-R01 SpacersDocumento3 pagine7000103-R01 SpacersNeidSmajić0% (1)

- BullonatureDocumento13 pagineBullonatureCristian PastinoNessuna valutazione finora

- Ancoraggio Di Base Di Colonne in Zona SismicaDocumento24 pagineAncoraggio Di Base Di Colonne in Zona Sismicanothintolose79Nessuna valutazione finora

- Reductores DanielliDocumento47 pagineReductores DanielliADRIAN MENDEZ RICARIONessuna valutazione finora

- KOYO - Supporti Orientabili A CuscinettoDocumento96 pagineKOYO - Supporti Orientabili A CuscinettoMassimo MoroniNessuna valutazione finora

- Simbologia Pneumatica PDFDocumento4 pagineSimbologia Pneumatica PDFmarioNessuna valutazione finora

- Collegamenti Alla BaseDocumento12 pagineCollegamenti Alla Basemichele santoroNessuna valutazione finora

- ThyssenKrupp Acciai Speciali TesinaDocumento17 pagineThyssenKrupp Acciai Speciali TesinaLujeinbiciNessuna valutazione finora

- Elenco Norme 2UNI 009Documento19 pagineElenco Norme 2UNI 009N.PalaniappanNessuna valutazione finora

- Vite Senza FineDocumento59 pagineVite Senza FinesteNessuna valutazione finora

- Ventilazione Maccanica ControllataDocumento108 pagineVentilazione Maccanica ControllatamaxperinoNessuna valutazione finora

- Dimensionamento A Fatica IngranaggiDocumento16 pagineDimensionamento A Fatica IngranaggiLorenzo CrivellinNessuna valutazione finora

- Unioni BullonateDocumento16 pagineUnioni BullonateFabioNessuna valutazione finora

- Riassunto r0x Disegno Meccanico 6CFUDocumento33 pagineRiassunto r0x Disegno Meccanico 6CFUpaolomazzaNessuna valutazione finora

- Tesina Damiano ComplDocumento20 pagineTesina Damiano Complxlord7328Nessuna valutazione finora

- 2 2 Calcolo Aste ComposteDocumento7 pagine2 2 Calcolo Aste ComposteFrank LottNessuna valutazione finora

- Verifica FuniDocumento17 pagineVerifica FuniAlessandro CamozzatoNessuna valutazione finora

- Collegamenti Smontabili Non FilettatiDocumento84 pagineCollegamenti Smontabili Non FilettatiAndrea CunatoNessuna valutazione finora

- 9.acciai Per Ruote Dentate 2018 - 2019 PDFDocumento11 pagine9.acciai Per Ruote Dentate 2018 - 2019 PDFGaetano100% (1)

- Dim VolanoDocumento2 pagineDim VolanoPietro RosataNessuna valutazione finora

- CuscinettiDocumento68 pagineCuscinettiMarioTodiscoNessuna valutazione finora

- COSTRUZIONI METALLICHE - Copertura Palasport Di Milano (Crollata)Documento26 pagineCOSTRUZIONI METALLICHE - Copertura Palasport Di Milano (Crollata)pulcino_mannaroNessuna valutazione finora

- Lez 12 Elementi Di MacchineDocumento50 pagineLez 12 Elementi Di MacchineCadar RaulNessuna valutazione finora

- Motore Passo PassoDocumento6 pagineMotore Passo PassoGiuseppePeppinoPaciulliNessuna valutazione finora

- CuscinettiDocumento19 pagineCuscinettimgualdiNessuna valutazione finora

- H - Copertina Fascicolo Tecnico - r003Documento2 pagineH - Copertina Fascicolo Tecnico - r003anon-780504100% (2)

- Guida Alla Compilazione Della Dichiarazione Di ConformitàDocumento72 pagineGuida Alla Compilazione Della Dichiarazione Di ConformitàLorenzo CarrieriNessuna valutazione finora

- ECM 1 Calcolo Delle Ruote Dentate (Lewis)Documento9 pagineECM 1 Calcolo Delle Ruote Dentate (Lewis)mgualdiNessuna valutazione finora

- Progettazione CAD: La guida completa per principiantiDa EverandProgettazione CAD: La guida completa per principiantiNessuna valutazione finora

- Bomba NeumaticaDocumento12 pagineBomba NeumaticaOmar Horna PinedoNessuna valutazione finora

- Tpe 02 SPDocumento14 pagineTpe 02 SPlollazzoNessuna valutazione finora

- Infinity Catalogue 2013 LowDocumento48 pagineInfinity Catalogue 2013 LowherrerafaridNessuna valutazione finora

- 060Documento44 pagine060Mauro63Nessuna valutazione finora

- Nozioni Regole Trasporto FrigoriferoDocumento19 pagineNozioni Regole Trasporto FrigoriferoMauro63Nessuna valutazione finora

- D.T.A. - Dizionario Tecnico AutomotiveDocumento88 pagineD.T.A. - Dizionario Tecnico AutomotiveMauro63Nessuna valutazione finora

- Dispositivi Per La Misura Delle Grandezze Principali - 2Documento23 pagineDispositivi Per La Misura Delle Grandezze Principali - 2Mauro63Nessuna valutazione finora

- Il Calibro A CorsoioDocumento24 pagineIl Calibro A CorsoioMauro63Nessuna valutazione finora

- Tesina LucaTrifoglio Frizione Ducati PDFDocumento42 pagineTesina LucaTrifoglio Frizione Ducati PDFMauro63Nessuna valutazione finora

- Power Take-Off (PTO) Ita 08 580116Documento22 paginePower Take-Off (PTO) Ita 08 580116Mauro63Nessuna valutazione finora

- Tesi CAN AnalyzerDocumento298 pagineTesi CAN AnalyzerMauro63Nessuna valutazione finora

- Oleodinamica 1Documento59 pagineOleodinamica 1Mauro63Nessuna valutazione finora

- Clima Principi Fisici FIATDocumento56 pagineClima Principi Fisici FIATMauro63Nessuna valutazione finora

- Allestitori Tgs TGX IDocumento158 pagineAllestitori Tgs TGX IMauro63Nessuna valutazione finora

- Corso Fiat DucatoDocumento187 pagineCorso Fiat Ducatofazz40883% (6)

- Transdutor DanfossDocumento8 pagineTransdutor Danfossfrank.marcondes2416Nessuna valutazione finora

- Esercizi Analisi 1Documento2 pagineEsercizi Analisi 1BenedettaDeBernardoNessuna valutazione finora

- 04 IdraulicoDocumento35 pagine04 Idrauliconaca84Nessuna valutazione finora