Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Lean Production

Caricato da

Francesco AddinoTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Lean Production

Caricato da

Francesco AddinoCopyright:

Formati disponibili

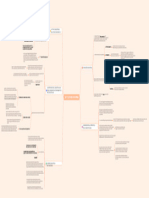

Forte specializzazione del ruolo

Alienazione completa del lavoratore

Scientific Management

Sistema di fabbrica funzionante come un

But also, riduzione degli sprechi per

Modello di fabbrica Ford orologio sincronizzato con il mercato

permettere l’aumento del valore aggiunto L’obiettivo è l’ottenimento di un

nel prodotto/servizio offerto al cliente flusso produttivo continuo che sia

1913, linea di montaggio a flusso continuo

tirato dal cliente e che possa

essere continuamente migliorato Taiichi Ohno e Eiji Toyota

La storia Il Toyota Production System

Massimo coinvolgimento dei lavoratori nel

sviluppo del processo produttivo

L’affermazione negli anni

People Development

L’importanza delle persone Produrre tutte le volte che non esiste un

Sovrapproduzione ordine del cliente (push)

Possedere scorte oltre il minimo

Strategie di lungo periodo

Scorte in eccesso quantitativo necessario

Progetti che devono essere realizzati entro l’anno Compiere movimentazioni eccessive che

Trasformare gli obiettivi in indici per Matrice X - Hoshin Kanri

monitorarli Trasporto rischiano di danneggiare il prodotto

Programmi di azione

Riscontrare difetti o non conformità lungo il

Indicatori di performance Difettosità processo o il rigetto da parte del cliente

I sette sprechi (MUDA)

Valorizzazione economica del flusso di valore e Sono le attività del processo che potrebbero

sull’evidenziazione degli sprechi Misurazione e controllo dei risultati Perdite nel processo non essere necessarie

Lean Accounting e ABC

Definisce chiaramente relazioni tra attività e costi Gli spostamenti effettuati dagli operatori

Lean Production Movimentazioni umane non necessari

Quantificare le perdite del processo in termini economici Cost Deployment

Presenza di lunghi tempi di attesa durante il

Attese-Tempi morti processo

Visualizzare il flusso di valore e evidenziare

le aree di spreco VSM

La Value Stream Mapping (VSM): disegnare

Permettono di ottimizzare gli standard di lavoro e ottenere il flusso di valore a diversi livelli di dettaglio

miglioramenti di performance 5S 1. Individuazione degli sprechi

Mappa dello Stato Presente

Manutenzione impianti e attrezzature in maniera innovativa TPM

Scaletta degli interventi da attuare: Cost

“Cambio attrezzaggio in pochi minuti” SMED Deployment e la matrice Hoshin Kanri

2. Definizione delle priorità d’intervento

Azioni a prova di errore (no formazione specializzata) Poka-Yoke Mappa dello Stato Futuro

Gli strumenti Lean Gli step operativi

Ogni pezzo si muove all’interno del processo solo quando il Eventi in azienda che prevedono la

precedente è passato alla stazione di lavoro successiva One Piece Flow creazione di un team eterogeneo con

l’obiettivo di un miglioramento nell’area

3. Organizzazione degli eventi correttivi Workshop Kaizen indicata

“cartellino”. Just in Time Kanban

Livellare il volume di produzione e il mix produttivo Heijunka Box Kaizen: miglioramento continuo

Il percorso Lean 4. Monitorazione dei risultati ottenuti e

prossima pianificazione Lean Thinking: realizzare tutti i progetti

3 fasi: -preparaz. evento, -realizzaz. evento, -presentaz. risultati Workshop Kaizen

previsti per giungere alla Mappa dello Stato

Futuro

Il ciclo di DEMING: PDCA

Potrebbero piacerti anche

- Focus: Manutenzione e Valvole Per Impianti IndustrialiDocumento112 pagineFocus: Manutenzione e Valvole Per Impianti IndustrialiPaolo NizzariNessuna valutazione finora

- Catalog One MaDocumento9 pagineCatalog One MaSns EquipamientoNessuna valutazione finora

- CIFA 5tech - Mobilni - Betonovi - VuzliDocumento19 pagineCIFA 5tech - Mobilni - Betonovi - VuzliСтоян МитевNessuna valutazione finora

- SIPA Completelines ItaDocumento2 pagineSIPA Completelines ItaapcyrinoNessuna valutazione finora

- Mappa Cap 1Documento1 paginaMappa Cap 1saraNessuna valutazione finora

- Quotidiano Di Puglia Taranto 03 Marzo 2024Documento27 pagineQuotidiano Di Puglia Taranto 03 Marzo 202454b97thprpNessuna valutazione finora

- Catalogo VM MotoriDocumento2 pagineCatalogo VM MotoriDANE80Nessuna valutazione finora

- StazioneSollevamento PraticaDocumento1 paginaStazioneSollevamento Praticaphortos82Nessuna valutazione finora

- yKhuQeD3pc PDFDocumento108 pagineyKhuQeD3pc PDFEdgardo DavidiNessuna valutazione finora

- Catalogo Itw ElettraDocumento76 pagineCatalogo Itw ElettraGari ChalcoNessuna valutazione finora

- StazioneSollevamento PraticaRotoDocumento1 paginaStazioneSollevamento PraticaRotophortos82Nessuna valutazione finora

- Automotive KaizenDocumento7 pagineAutomotive KaizenIl bis per favoreNessuna valutazione finora

- Flyer Truck Mixer Ita 4anteDocumento2 pagineFlyer Truck Mixer Ita 4anteravikumarrampurNessuna valutazione finora

- Top 500 Aziende VeronaDocumento48 pagineTop 500 Aziende VeronaAurora MovileanuNessuna valutazione finora

- LEF Catalogo GeneraleDocumento104 pagineLEF Catalogo Generalehelpdesk6974Nessuna valutazione finora

- Graduatoria Allegato Determinazione+n.+380+dd+26.04.2016Documento7 pagineGraduatoria Allegato Determinazione+n.+380+dd+26.04.2016olindo333Nessuna valutazione finora

- 2-Especificaciones para La ProducciónDocumento78 pagine2-Especificaciones para La ProducciónFelipe CamusNessuna valutazione finora

- E-Ricarica Novembre 2023Documento40 pagineE-Ricarica Novembre 2023moon702610Nessuna valutazione finora

- Compilazione Carichi ElettriciDocumento22 pagineCompilazione Carichi Elettricianghel_florin82Nessuna valutazione finora

- CATALOGO IP02 Esec REV1 21 WebDocumento20 pagineCATALOGO IP02 Esec REV1 21 WebSurugiu SergiuNessuna valutazione finora

- Cap. 7 Le Filiere IndustrialiDocumento1 paginaCap. 7 Le Filiere Industrialikatiamail03Nessuna valutazione finora

- Giornale Dei LavoriDocumento73 pagineGiornale Dei LavoriAntonio PiccilloNessuna valutazione finora

- Eu VRF 13 - ItaDocumento164 pagineEu VRF 13 - ItaHuhjiNessuna valutazione finora

- Manuale Officina GR 15 Matr 1-5302-461 PDFDocumento74 pagineManuale Officina GR 15 Matr 1-5302-461 PDFAnonymous AaLl1JEqNessuna valutazione finora

- Catalog Unit Handling Roller IT enDocumento236 pagineCatalog Unit Handling Roller IT enBruno Alberto de SouzaNessuna valutazione finora

- Listino Ctu Tubi LisciDocumento52 pagineListino Ctu Tubi Liscistudio_rdNessuna valutazione finora

- FünfDocumento3 pagineFünfSalih ErdemNessuna valutazione finora

- Flyer Flanges For Ø50 MM Roller Series 111 and 117 ENDocumento2 pagineFlyer Flanges For Ø50 MM Roller Series 111 and 117 ENBruno Alberto de SouzaNessuna valutazione finora

- Hydropneumatic Presses: Presse PneumoidraulicheDocumento48 pagineHydropneumatic Presses: Presse PneumoidraulicheAENGIGNEA S.A.Nessuna valutazione finora

- Brochure HitecoDocumento2 pagineBrochure Hitecoskoru2Nessuna valutazione finora

- Es Costi Diretti e IndirettiDocumento3 pagineEs Costi Diretti e IndirettiGiulia GrignaniNessuna valutazione finora

- P008 102itaDocumento21 pagineP008 102itaUFFICIO TECNICONessuna valutazione finora

- Perancangan Bendungan Urugan Yang Implementatif Dan Inovatif Dalam Pengendalian BanjirDocumento1 paginaPerancangan Bendungan Urugan Yang Implementatif Dan Inovatif Dalam Pengendalian BanjirLinggara putraNessuna valutazione finora

- Pro Form 615hrDocumento12 paginePro Form 615hrfabrizioNessuna valutazione finora

- 3-Interfaz OperadorDocumento190 pagine3-Interfaz OperadorFelipe CamusNessuna valutazione finora

- Machine Leadger 2016Documento1 paginaMachine Leadger 2016Arcangelo ZonaNessuna valutazione finora

- E-Ricarica Maggio 2023Documento40 pagineE-Ricarica Maggio 2023moon702610Nessuna valutazione finora

- Vitillo Brochure ItaDocumento2 pagineVitillo Brochure ItadbmingoNessuna valutazione finora

- SchemiDocumento14 pagineSchemiClaudia ScarpelliNessuna valutazione finora

- Allegato-1631 0642655Documento5 pagineAllegato-1631 0642655Mariaconsiglia AriannaNessuna valutazione finora

- Brochure Varisco J e ST R Rev.2021 ENDocumento12 pagineBrochure Varisco J e ST R Rev.2021 ENJohn LoiNessuna valutazione finora

- RrglafaroDocumento33 pagineRrglafarooscar fernando gonzalezNessuna valutazione finora

- Panorama Italia - 6 Dicembre 2023Documento120 paginePanorama Italia - 6 Dicembre 2023Paolo coccoNessuna valutazione finora

- Brosur Accessfloor Uniflair-1Documento8 pagineBrosur Accessfloor Uniflair-1macis garisNessuna valutazione finora

- Contabilità E BilancioDocumento64 pagineContabilità E BilancioMichela RavelliNessuna valutazione finora

- Zamet 2021 2022 It Uk F ZFDocumento35 pagineZamet 2021 2022 It Uk F ZFGiorgio OlianasNessuna valutazione finora

- Pneumatica e Meccatronica Per Macchine Più IntelligentiDocumento2 paginePneumatica e Meccatronica Per Macchine Più IntelligentiPinoNessuna valutazione finora

- ST Catalogo Listino 2024 Versione PDF PRINT IT DMK1Documento292 pagineST Catalogo Listino 2024 Versione PDF PRINT IT DMK1wixih61522Nessuna valutazione finora

- pdf2Documento1 paginapdf2gefexej913Nessuna valutazione finora

- Tolleranza Di Dimensione Per Accoppiamenti Di Uso ComuneDocumento1 paginaTolleranza Di Dimensione Per Accoppiamenti Di Uso ComuneLuigiNessuna valutazione finora

- Catene Portacavi Stendalto PDFDocumento212 pagineCatene Portacavi Stendalto PDFlorenzoNessuna valutazione finora

- IMT220Documento1 paginaIMT220بيشوى هيبةNessuna valutazione finora

- AA13Documento35 pagineAA13cinzia balcaiciNessuna valutazione finora

- Topicos LineaDocumento2 pagineTopicos LineaAdrian RiveraNessuna valutazione finora

- TECNOLUX Katalogas Bads - LT - 34455Documento31 pagineTECNOLUX Katalogas Bads - LT - 34455Adriana BermudezNessuna valutazione finora

- DARI - Air CompressorsDocumento52 pagineDARI - Air Compressorsady_sandorNessuna valutazione finora

- BerkemMachineryAndAccessories 2018 WebDocumento11 pagineBerkemMachineryAndAccessories 2018 WebYacquelin PerezNessuna valutazione finora

- Manuale Inverter KebDocumento36 pagineManuale Inverter KebfavaesNessuna valutazione finora

- I Livelli Della StrategiaDocumento1 paginaI Livelli Della StrategiaFrancesco AddinoNessuna valutazione finora

- Indicatori Di PerformanceDocumento1 paginaIndicatori Di PerformanceFrancesco AddinoNessuna valutazione finora

- EconomicitàDocumento1 paginaEconomicitàFrancesco AddinoNessuna valutazione finora

- Società Preindustriale Parte StaticaDocumento1 paginaSocietà Preindustriale Parte StaticaFrancesco AddinoNessuna valutazione finora