Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Fisa Tehnica Reductor de Presiune PDF

Caricato da

Ciprian Bogdan UngureanuTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Fisa Tehnica Reductor de Presiune PDF

Caricato da

Ciprian Bogdan UngureanuCopyright:

Formati disponibili

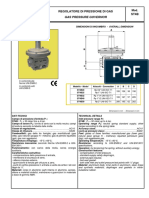

IDROMEMBRANA

PRESSURE REDUCING VALVE MANUAL

MANUALE VALVOLA IDROMEMBRANA

RIDUZIONE PRESSIONE

TECNIDRO S.R.L. www.tecnidro.com

SCHEMA DEL CIRCUITO

CIRCUIT SCHEME

Regolazioni - Regulations

Vite di regolazione Campi di Regolazione Pilota RP2M

Adjustment screw - standard: 2,0 ÷ 11,0 bar

- alta pressione: 1,0 ÷ 11,0 bar

3,0 ÷ 25,0 bar

RP2M Pilot Regulation Ranges:

6 - standard: 2,0 ÷ 11,0 bar

- high pressure: 1,0 ÷ 11,0 bar

3,0 ÷ 25,0 bar

Circuito Idraulico

1 - Corpo Valvola

2 - Valvola a Sfera di Monte

3 - Presa Manometro di Monte

4 4 - Filtro a “Y”

5 7 5 - Valvola a Spillo

3 6 - Pilota riduttore RP2M

8 7 - Presa Manometro di Valle

8 - Valvola a Sfera di Valle

2

Hydraulic Circuit

1 - Valve Body

2 - Upstream Ball Valve

3 - Upstream Gauge Port

4 - “Y” Filter

5 - Needle Valve

6 - RP2M Pressure Reducing Pilot

7 - Downstream Pressure Gauge Port

1 8 - Downstream Ball Valve

Opzioni - Options Installazioni Tipiche - Typical Installation

Manometri

Pressure Gauges

Indicatore di Posizione

Position Indicator

TECNIDRO S.R.L. www.tecnidro.com

CONDIZIONI DI LAVORO WORKING CONDITIONS

La valvola di riduzione di pressione è progettata per ridurre la The pressure reducing control valve is designed to

pressione di valle (uscita) ad un valore indipendente dalle automatically mantain a constant downstream pressure

fluttuazioni di pressione e di portata che possono avvenire a (outlet) regardless of fluctuations in pressure and flow that

monte. can occur upstream the valve.

La valvola è dotata di un pilota di riduzione che che agisce in The valve is equipped with a pressure reducing pilot that

questo modo: operates as described:

- Il pilota aprirà la valvola se la pressione di valle è inferiore al - The pressure reducing pilot will open the valve if the

valore di calibrazione. downstream pressure is lower that the setted value.

- Il pilota chiuderà la valvola se la pressione di valle è - The pressure reducing pilot that will close the valve if the

superiore al valore impostato. downstream pressure is higher than the setted value.

INSTALLAZIONE INSTALLATION

-Preparare il tubo lasciando la giusta distanza tra le flange, -Prepare the pipe leaving the right distance between the

tra i raccordi filettati o le connessioni victaulic. flanges, the threaded or grooved connections.

-Pulire la tubazione per evitare l’ingresso di materiale -Clean the pipeline to avoid the entrance of extraneous

estraneo all’interno della valvola. materials inside the valve.

-Installare la valvola mettendo la freccia stampata sul corpo -Install the valve putting the arrow on the body in the same

nella stessa direzione del flusso d’acqua. direction of the water flow.

-Non eseguire saldature sul tubo in prossimità della valvola -Don’t weld on the pipe near the valve in order to avoid any

per evitare danni alla membrana. diaphragm damage.

ISTRUZIONI PER L’USO USE INSTRUCTION

-Verificare che le connessioni tra i piloti e la valvola principale -Check that the connections between the pilots and the main

seguano lo schema del costruttore. valve follow the scheme of the constructor.

-Dopo aver allentato il dado di fissaggio del pilota di riduzione -After loosening the nut securing the regulation screw of the

pressione (RP2M), svitare la vite di regolazione per pressure reducing pilot (RP2M), turn counter-clockwise the

decomprimere completamente la molla (massima chiusura). adjusting screw to completely decompress the spring of the

-Aprire le valvole on-off N°2 e N°8 del circuito idraulico. pilot (maximum closing).

-Controllare che la pressione a monte non cada al di sotto di -Open the on-off valves N°2 e N°8 of the hydraulic circuit.

2 bar altrimenti la valvola potrebbe non funzionare. -Check that the upstream pressure doesn’t fall down below 2

-Girare in senso orario la vite di regolazione fino a che non si bar, otherwise the valve may not work.

sente fluire l’acqua, leggere la pressione sul manometro di -Turn clockwise the adjusting screw until you hear the water

valle e regolarla al valore desiderato. Avvitando si aumenta flow, read the pressure on the downstream manometer, and

la pressione, svitando si diminuisce. then adjust it to the desired value. Turning clockwise

-Il circuito idraulico è dotato di una valvola a spillo piombata increase the pressure, turning counter-clockwise decrease

preimpostata in fabbrica. Manomettere tale impostazione the pressure.

può causare problemi e la perdita della garanzia. -The hydraulic circuit is equipped with a needle valve that is

-In fase di avviamento, la presenza di aria nella camera di factory setted and leaded. Tamper it damage the valve and

controllo potrebbe influenzare il corretto funzionamento generates a warranty loss.

della valvola. In tal caso per evacuare totalmente l’aria -During the starting phase, the presence of air in the control

intrappolata nella valvola principale procedere come segue: chamber could influence the correct operation of the valve. In

-Chiudere la valvola di intercettazione N°8 such case in order to totally evacuate the trapped air proceed

-Attendere la chiusura totale della valvola as follows:

-Chiudere la valvola di intercettazione N°2 -Close the on-off valve N°8

-Aprire la valvola di intercettazione N°8 -Wait the total closing of the valve

-Attendere l’apertura totale della valvola -Close the on-off valve N°2

-Aprire la valvola di intercettazione N°2 -Open the on-off valve N°8

-Wait for the total opening of the valve

ATTENZIONE!! Durante le operazioni di sfiato d’aria e -Open the on-off valve N°2

calibrazione si può avere un periodo in cui la pressione

di valle può arrivare allo stesso livello di quella di monte CAUTION!! During the venting operations is possible to

causando danni alla conduttura od ad altre have a period where the downstream pressure can

apparecchiature. arrive at the same level of the upstream one, causing

-In caso sia ancora presente aria all’interno della valvola damage to the pipeline or to other equipment of the

ripetere le operazioni descritte. system.

-If there is still air inside the valve repeat the described

Dopo aver tarato il pilota e controllato la pressione sul operations.

manometro, aspettare che il sistema si stabilizzi, prima di

bloccare le viti di regolazione con i dadi di fissaggio.

TECNIDRO S.R.L. www.tecnidro.com

MANUTENZIONE After the regulation of the pilots, check the pressure gauges

Le componenti in gomma od in elastomeri devono essere and wait the system to stabilize then lock the regulating

controllate e sostituite periodicamente, circa ogni 2 anni ed in screws with the blocking nuts.

caso di danneggiamenti dovuti a particelle presenti

all’interno del flusso. MAINTENANCE

Le componenti del circuito idraulico devono essere Rubber and elastomeric components must be checked and

controllate ed il filtro pulito in caso di necessita. Questo può substitute periodically, about each 2 year, especially in case

variare a seconda delle applicazioni. of damage due to solid particles inside the flow.

The components of the hydraulic circuit must be checked

La modifica del valore di pressione del pilota può essere and the filter cleaned in case of need. The frequence of the

eseguita come segue: checks depends of the application.

- Ruotare in senso orario la vite del pilota per aumentare la

pressione. The pressure regulation of the pressure reducing pilot can be

- Ruotare in senso anti-orario la vite del pilota per diminuire la done as follows:

pressione. - Turn clockwise the pilot regulating screw in order to

Dopo aver tarato il pilota, attendere che la valvola si increase the pressure value.

stabilizzi, effettuare una ulteriore lettura della pressione e in - Turn counter-clockwise the pilot regulating screw in order to

caso sia necessario intervenire di nuovo sulla vite di decrease the pressure value.

regolazione, quindi bloccarla. After the pilot is calibrated, wait that the valve stabilize, check

again the pressure gauge and intervene on the pilot screw

PRINCIPIO DI FUNZIONAMENTO if necessary, then lock the regulating screw with the nut on

Le valvole dell Serie IM funzionano per mezzo di un sistema the top of the pilot itself.

di chiusura e modulazione semplice ed efficace.

La valvola principale è composta da corpo e coperchio (1) e OPERATION PRINCIPLE

all’interno da tre elementi come mostrato in figura: The IM Series valves operate by a very simple and efficient

- La membrana (3) closing and modulating system.

- La molla (4) The main valve consist by main body and cover (1) and the

- Il supporto molla (5) interior part is composed by three components, as showed in

figure:

- The diaphragm (3)

- The spring (4)

- The spring support (5)

MATERIALS / MATERIALI

1 4 6 DESCRIZIONE MATERIALE STANDARD

Pos.

DESCRIPTION STANDARD MATERIAL

Corpo e Coperchio GG25 Cast Iron

1 Body and Cover EN ISO 185:2005

Verniciatura Epoxy-polyester

2

Coating Min. 150 micron

Membrana NR Nylon Reinforced

3

Diaphragm

Molla

4 AISI 302

Spring

Supporto Molla Polypropilene

5

Spring Support

2 3 5

Bulloni

6 Stainless Steel

Bolts

TECNIDRO S.R.L. www.tecnidro.com

La membrana è realizzata in gomma naturale (NR) rinforzata The diaphragm is realized in natural rubber (NR) reinforced

internamente con un doppio tessuto in nylon. internally by a double nylon tissue.

Ogni modello e diametro può essere equipaggiato con Each model and diameter can be equipped with different

differenti membrane e molle allo scopo di ottimizzare le diaphragms and springs in order to optimize performances

prestazioni per quanto riguarda la pressione di regarding the operating pressure and hydraulic functions

funzionamento e le applicazioni idrauliche richieste. needed.

Ciascuna membrana è caratterizzata da una serie di Each diaphragm is characterized by a series of parameters,

parametri come il materiale, la durezza ed il numero di lotto di as the material, the hardness and the manufacturer

fabbricazione visibili sull’etichetta senza la necessità di reference number, parameters visible on the label without

smontare il coperchio. the needing of disassemble the cover.

La molla in acciaio inox, disegnata a tronco di cono, The stainless steel spring, designed in a shape of a troncated

contribuisce alla fase di chiusura della valvola ed ha la cone, contributes to the closing phase of the valve and have

funzione di aiutare a mantenere la membrana centrata nella also the function to mantain the diaphragm centered in his

propria sede. seat.

L’estremità superiore della molla è bloccata nella parte The spring upper part is blocked in his seat in the cover, while

interna del coperchio, mentre l’estremità inferiore è fissata the inferior part is fixed to the diaphragm throught the spring

alla membrana stessa per mezzo di un supporto. support.

Al fine di accedere alle parti interne della valvola è sufficiente In order to accede to the valve internal parts is sufficient to

smontare le viti del coperchio, senza rimuovere la valvola disassemble the cover screws, without removing the valve

dalla tubazione. Tutte le operazioni di smontaggio e from the pipeline. However all the disassembling and

sostituzione di parti interne devono essere effettuate senza maintenance operations must be carried out without

pressione nella linea. pressure in the line.

DIAPHRAGM MARKING

Position Indicator MARCATURA MEMBRANA

Indicatore di Posizione Material

r

Yea

Pressure Gauges

Manometri

FUNZIONAMENTO

CLOSED - CHIUSA MODULATING - IN REGOLAZIONE OPEN - APERTA

OPERATION

UPSTREAM PRESSURE

P1 PRESIONE DI MONTE

PC PC PC

DOWNSTREAM PRESSURE

P2 PRESSIONE DI VALLE

CHAMBER PRESSURE P1 P2 P1 P2 P1 P2

PC PRESSIONE NELLA CAMERA

FLOW DIRECTION

DIREZIONE DEL FLUSSO

P1=PC>P2 P1>PC>P2 P1=P2 PC=0

TECNIDRO S.R.L. www.tecnidro.com

DIMENSIONI, PESO E PORTATE CONSIGLIATE DIMENSIONS, WEIGHTS AND RECCOMENDED FLOW

RATES

La seguente tabella illustra le dimensioni, i pesi e le portate

consigliate per tutti i modelli di valvole standard. The table below details dimensions, weights and

reccomended flow rates of standard valve models.

Altri modelli o tipologie di connessioni sono disponibili su

richiesta. Other models or connections are available on request.

L H B P ON-OFF REG.

DN-Ø Mod.

(mm) (Inch) (mm) (mm) (mm) (Kg) (m³/h) (m³/h)

Threaded Dimensions & Weights Flow Rates *

Filetto Dimensioni e Pesi Portate

BSP - NPT H

B Ø

Inline Pattern - Corpo in Linea

25 1” 1” 116 50 70 1.5 12 25 L

32 1"1/4 1"1/4 175 100 120 4.1 30 60 L

40 1"1/2 1"1/2 175 100 120 3.7 33 65

50 2” 2” 175 100 120 3.5 40 80

L

65 2”1/2 2"1/2 200 115 120 4.5 48 95 H

80 3”C 3”C 230 135 165 8.0 70 150

B

Ø

Elbow Pattern - Corpo ad Angolo

50 2” 2”E 128 90 120 4.0 44 90

80 3” 3"E 188 139 150 9.0 75 160

L H B P ON-OFF REG.

DN-Ø Mod.

(mm) (Inch) (mm) (mm) (mm) (Kg) (m³/h) (m³/h)

Flanged Dimensions & Weights Flow rates *

Flangia Dimensioni e Pesi Portate

ISO PN16/10 - ANSI 150

Inline Pattern - Corpo in Linea

50 2” DN 50 175 165 165 7.5 40 80 H B Ø

65 2”1/2 DN 65 175 165 165 7.5 48 95

80 3” DN 80 280 200 210 18.5 85 170 L

100 4” DN 100 300 220 220 20.5 95 195

125 5” DN 125 325 250 250 24.5 110 210

150 6” DN 150 350 320 320 46.0 190 375

200 8” DN 200 400 340 340 50.0 210 425

250 10” DN 250 450 470 405 90.0 350 700

H B

300 12” DN 300 500 500 460 135.0 450 900 Ø Ø

350 14” DN 350 550 520 520 155.0 750 1.600

L

400 16” DN 400 600 580 580 170.0 900 1.800

(*): the recommended flow rates correspond to the following head loss:

(*): le portate consigliate corrispondono alle seguenti perdite di carico:

Q ON-OFF : 0,2 bar

Q REG.: 0,8 bar

NOTE: Technical datas are indicative only and could be modified without prior notice.

NOTA: I dati tecnici sono solo indicativi e possono essere modificati senza preavviso.

TECNIDRO S.R.L. www.tecnidro.com

L H B P ON-OFF REG.

DN-Ø Mod.

(mm) (Inch) (mm) (mm) (mm) (Kg) (m³/h) (m³/h)

Grooved Dimensions & Weights Flow Rates *

Victaulic Dimensioni e Pesi Portate

Corpo in Linea - Inline Pattern H

B Ø

40 1"1/2 1"1/2V 175 100 120 3.5 33 65

L

50 2” 2”V 175 100 120 3.5 40 80

65 2”1/2 2"1/2V 195 115 120 4.5 48 95

80 3” 3"CV 230 135 165 8.0 70 150

80 3” 3"FV 285 170 210 15.0 85 170

100 4” 4"FV 300 170 210 17.0 95 195

150 6” 6”V 360 320 320 38.0 190 375

(*): le portate consigliate corrispondono alle seguenti perdite di carico:

(*): the recommended flow rates correspond to the following head loss:

Q ON-OFF : 0,2 bar

Q REG.: 0,8 bar

TECHNICAL FEATURES

CARATTERISTICHE TECNICHE

WORKING

Max. 16 [bar] - 232 [psi] (PN16)

ESERCIZIO

PRESSURE

PRESSIONI TEST

1,5 x PN (24,0 [bar] - 348 [psi])

PROVA

TYPE

Water, Sea Water, Foam

FLUIDS TIPO

FLUIDI TEMPERATURE

TEMPERATURA

0,5 ÷ 50,0 °C 33,0 ÷ 122,0 °F

TO THE PIPELINE Flange ISO PN16 - ANSI #150RF

CONNECTIONS ALLA TUBAZIONE BSP - NPT or Grooved

CONNESSIONI TO THE CIRCUIT

AL CIRCUITO

DIAPHRAGM SELECTION TABLE

TAVOLA SELEZIONE MEMBRANE

Standard Optional

Min Max Min Max

DN-Ø (bar) (bar) (bar)

1" RIMMEM070NR50 0.8 16.0 -- -- --

RIMMEM113NR60 RIMMEM113NR40

1"1/4 - 1"1/2 - 2" - 2"E - 2"1/2 - DN50 - DN65

RIMMOL0203020 1.5 16.0 RIMMOL0203020 0.6 6.0

3"C - 3"E RIMMEM150NR60 RIMMEM150NR50

RIMMOL030C045 1.5 16.0 RIMMOL030C045 0.9 6.0

RIMMEM200NR70 RIMMEM200NR50

DN80 - DN100 - DN125

RIMMOL8010060 1.7 16.0 RIMMOL8010050 0.7 6.0

RIMMEM294NR70 RIMMEM294NR50

DN150 - DN200

RIMMOL1520080 1.4 16.0 RIMMOL1520050 0.7 6.0

DN250 - DN300 RIMMEM380NR70 RIMMEM380NR50

RIMMOL2540100 1.4 16.0 RIMMOL2540080 0.8 6.0

NOTE: Technical datas are indicative only and could be modified without prior notice.

NOTA: I dati tecnici sono solo indicativi e possono essere modificati senza preavviso.

TECNIDRO S.R.L. www.tecnidro.com

HEAD PRESSURE LOSS - PERDITE DI CARICO

3"F - DN 80

3"E 4"F - 4”FV - DN100

3"C - 3”CV DN 125

Head loss with totally open valve. 2"1/2 - 2”1/2V - DN65 DN 150

Perdite con valvola totalmente aperta. DN 200

2"E DN 250

2" - 2”V - DN50 DN 300

1"1/2 - 1”1/2V DN 350

(psi) (bar) 1"1/4 - 1”1/4V DN 400

1”

15.00 1.00

0.9

12.00 0.8

10.00 0.7

9.00 0.6

8.00

7.00 0.5

6.00 0.4

5.00

0.3

4.00

3.00 0.2

2.00

0.10

0.09

0.08

1.00 0.07

0.90 0.06

0.80

0.70 0.05

0.60 0.04

0.50

0.03

0.40

0.30 0.02

0.20

2 3 4 5 6 7 8 9 20 30 40 50 60 70 90 200 300 400 500 700 900 2.000 3.000

(m3/h) 1 10 100 1000

(l/s) 0.3 0.4 0.5 0.7 1.0 2 3 4 5 6 7 8 10 20 30 40 50 60 70 100 200 300 500 700 1000

CAVITATION CURVE - CURVA DI CAVITAZIONE

P1

Proper working zone (psi) (bar)

ZONE A 32.0

Zona di esercizio corretta

440.0 30.0

400.0 28.0

Cavitation’s low risk 26.0 C

ZONE B Basso rischio di cavitazione 360.0

24.0

D

320.0 22.0 B

20.0

280.0

Cavitation’s high risk

ZONE C 18.0

P max = 16 (bar)

Rischio di cavitazione elevato 240.0

16.0

200.0 14.0

12.0

Exceded working pressure 160.0 A

ZONE D 10.0

Pressione di esercizio eccessiva

120.0 8.0

6.0

80.0

4.0

40.0

2.0

Upstream pressure Downstream pressure

P1 P2

Pressione di monte Pressione di valle

1.0 2.0 3.0 4.0 5.0 6.0 7.0 8.0 9.0 10.0 12.0 14.0 16.0 (bar)

(psi)

P2

20.0 40.0 60.0 80.0 100.0 120.0 140.0 160.0 180.0 200.0 220.0

TECNIDRO S.R.L. www.tecnidro.com

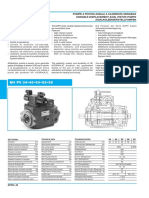

PILOTA DI RIDUZIONE PRESSIONE 2 VIE RP2M

2 WAY PRESSURE REDUCING PILOT RP2M

Application

Pressure reduction of compressed air, other non-

combustible gases, water, and neutral non-viscous fluids.

Not suitable for steam.

Technical Data

Working (inlet) pressure: max 16 bar

Outlet pressure range: 2 to 11 bar

Highest reduction ratio: 3 : 1

Maximum working temperature: 60°C

Assembly position: any, preferably vertical.

Version

Diaphragm actuated 2 way pressure reducing pilot.

Female screw threaded acc. ISO 228.

Replaceable inner parts.

G 1/4" manometer fitting.

Utilizzo High setting accuracy and good response action due to low

Riduzione della pressione di aria compressa, altri gas non friction of the small number of moving parts.

combustibili, acqua e fluidi neutri non viscosi. Non adatto a

vapore.

12

12

Dati Tecnici

Pressione (entrata) di esercizio: max 16 bar 11

11 11

Campo di regolazione: da 2 a 11 bar

Massimo rapporto di riduzione: 3 : 1 55

Temperatura massima di esercizio: 60°C 66

99

Posizione di montaggio: qualsiasi, preferibilmente verticale.

88 44

Versione 22

77

Pilota di riduzione pressione 2 vie a membrana.

Attacco filettato femmina secondo ISO 228.

Parti interne sostituibili.

Raccordo manometro G 1/4". 33

Elevata precisione di impostazione e buona azione di

risposta a causa del basso attrito dovuto ad un ridotto

numero di parti in movimento. 10

10

13

13 14

14

NAME / DENOMINAZIONE QTY. MATERIAL / MATERIALE

1 Cover / Cappuccio 1 GG25

2 Lower body / Corpo inferiore 1 AISI 304

3 Rubberized stem / Stelo gommato 1 AISI 304 + RUBBER / AISI 304 + GOMMA

4 Diaphragm / Membrana 1 NBR

5 Push spring / Spingi molla 1 AISI 304

6 Regulating spring / Molla di regolazione 1 AISI 304

7 Push diaphragm disc / Disco premi membrana 1 AISI 304

8 Screw / Vite M6X15 4 STAINLESS STEEL / INOX

9 Bushing stem / Bussola stelo 1 AISI 304

10 Seal ring / Anello di tenuta OR 2075 1 STANDARD

11 Bolt / Dado M8 UNI 5589 1 AISI 304

12 Screw / Vite M8X40 UNI 5739 1 STAINLESS STEEL / INOX

13 Lower plug spring / Molla tappo inferiore 1 AISI 304

14 Plug / Tappo 1/2" GAS 1 AISI 304

TECNIDRO S.R.L. www.tecnidro.com

PILOTA DI RIDUZIONE PRESSIONE 2 VIE RP2X ALTA PRESSIONE

2 WAY PRESSURE REDUCING PILOT RP2X HIGH PRESSURE

Application

Pressure reduction of compressed air, other non-

combustible gases, water, and neutral non-viscous fluids.

Not suitable for steam.

Technical Data

Working (inlet) pressure: max 25 bar

Outlet pressure range: 1 to 11 bar

3 to 25 bar

Highest reduction ratio: 3 : 1

Maximum working temperature: 60°C

Assembly position: any, preferably vertical.

Version

Diaphragm actuated 2 way pressure reducing pilot.

Female screw threaded acc. ISO 228.

Replaceable inner parts.

G 1/4" manometer fitting.

Utilizzo High setting accuracy and good response action due to low

Riduzione della pressione di aria compressa, altri gas non friction of the small number of moving parts.

combustibili, acqua e fluidi neutri non viscosi. Non adatto a

vapore.

12

12

Dati Tecnici

4

Pressione (entrata) di esercizio: max 25 bar 9

Campo di regolazione: da 2 a 11 bar

1

da 3 a 25 bar 15

Massimo rapporto di riduzione: 3 : 1 11 18

Temperatura massima di esercizio: 60°C

17

Posizione di montaggio: qualsiasi, preferibilmente verticale. 10

5

Versione 6

Pilota di riduzione pressione 2 vie a membrana.

Attacco filettato femmina secondo ISO 228. 14

Parti interne sostituibili. 8 2

Raccordo manometro G 1/4". 3

Elevata precisione di impostazione e buona azione di

7

risposta a causa del basso attrito dovuto ad un ridotto 13 19

12 16

numero di parti in movimento.

POS. NAME / DENOMINAZIONE QTY. MATERIAL / MATERIALE

1 Cover / Cappuccio 1 AISI 304

2 Lower / Body 1 AISI 304

3 Stem / Stelo 1 AISI 304

4 Push spring / Spingi molla 1 AISI 304

5 Superior disc / Disco superiore 1 AISI 304

6 Lower disc / Disco inferiore 1 AISI 304

7 Seal ring / Anello di tenuta 1 VULCOLAN

8 O-ring 2068 2 STANDARD

9 Screw / Vite M10x70 1 STAINLESS STEEL / ACCIAIO INOX

10 Screw / Vite M6x14 8 STAINLESS STEEL / ACCIAIO INOX

11 Spring / molla 1 AISI 304

12 Screw / Vite M4x12 1 STAINLESS STEEL / ACCIAIO INOX

13 Flat washer / Rondella piana M4 1 STAINLESS STEEL / ACCIAIO INOX

14 Diaphragm / Membrana 1 NBR

15 O-ring 3125 1 STANDARD

16 Plug / Tappo 3/4" GAS 1 AISI 304

17 Superior plate / Piastra superiore 1 AISI 304

18 O-ring 3162 1 STANDARD

19 O-ring 2106 1 STANDARD

TECNIDRO S.R.L. www.tecnidro.com

TECNIDRO S.R.L.

Via Girolamo Gastaldi 26/F

16163 - Genova (GE)

Italy

Tel. +390106017016

Fax. +390106016021

Web: www.tecnidro.com

E-mail: tec@tecnidro.com

Potrebbero piacerti anche

- Valvole e AttuatoriDocumento50 pagineValvole e AttuatoriElvira VallarioNessuna valutazione finora

- Catalog V650Documento34 pagineCatalog V650Bernardo Orozco LariosNessuna valutazione finora

- M4PV34 - M4MV - M4MFDocumento18 pagineM4PV34 - M4MV - M4MFMarcelo ArayaNessuna valutazione finora

- M4PV - M4MF (Técnico)Documento14 pagineM4PV - M4MF (Técnico)Marcelo Araya100% (1)

- Sistemi Di Regolazione STEAMONEDocumento7 pagineSistemi Di Regolazione STEAMONElorenzoNessuna valutazione finora

- PAM IdrovalvoleDocumento40 paginePAM Idrovalvolest_calvoNessuna valutazione finora

- Poclain - PMV A35764zDocumento28 paginePoclain - PMV A35764zSergio UrquizoNessuna valutazione finora

- H300 RegolazioneDocumento13 pagineH300 Regolazionecuzzola.elevatorNessuna valutazione finora

- Catalog V0Documento27 pagineCatalog V0David AltarribaNessuna valutazione finora

- Catalog V1Documento30 pagineCatalog V1David AltarribaNessuna valutazione finora

- 1239 dival500ITDocumento12 pagine1239 dival500ITraquel.mc2Nessuna valutazione finora

- SAM SteeringDocumento22 pagineSAM Steeringdan PaulNessuna valutazione finora

- Catalog V250Documento31 pagineCatalog V250David AltarribaNessuna valutazione finora

- 03 Valvole Di Blocco-Overcentre ValveDocumento28 pagine03 Valvole Di Blocco-Overcentre ValveSasko DimitrovNessuna valutazione finora

- 3 Valvula Reductora Presion Hofmann Ri-Vs 1208 PDFDocumento8 pagine3 Valvula Reductora Presion Hofmann Ri-Vs 1208 PDFjoaquin torrano veraNessuna valutazione finora

- Berarma 02-PVSDocumento24 pagineBerarma 02-PVSAletz AlegríaNessuna valutazione finora

- 29 Pdfsam 91ManualeCaldaia Victrix 28 35 KW TT 1041728Documento4 pagine29 Pdfsam 91ManualeCaldaia Victrix 28 35 KW TT 1041728teooldoNessuna valutazione finora

- Valvole Di Blocco Pilotate A Semplice Effetto Con Cartucce Extracorte Din 2353 Vbpse 2 CexcDocumento2 pagineValvole Di Blocco Pilotate A Semplice Effetto Con Cartucce Extracorte Din 2353 Vbpse 2 CexcHydromecanica HydecuaNessuna valutazione finora

- Syscroll 45 Air SDocumento25 pagineSyscroll 45 Air SНазар СвиридNessuna valutazione finora

- Modalità Di Regolazione Ed AttuatoriDocumento52 pagineModalità Di Regolazione Ed AttuatoriAquos78Nessuna valutazione finora

- TK HA ItaDocumento41 pagineTK HA Itatony senatynNessuna valutazione finora

- Valvole Di Blocco A Semplice Effetto A 3 Vie Ad Alto Pilotaggio VBL/3Documento2 pagineValvole Di Blocco A Semplice Effetto A 3 Vie Ad Alto Pilotaggio VBL/3Hydromecanica HydecuaNessuna valutazione finora

- Reg With SSV ST4B25BMDocumento5 pagineReg With SSV ST4B25BMIshola TaiwoNessuna valutazione finora

- Valve FleckDocumento113 pagineValve Fleckgeza_szabo5001Nessuna valutazione finora

- Omal-Valvulas Asiento InclinadoDocumento14 pagineOmal-Valvulas Asiento InclinadoIMATIC S.A.Nessuna valutazione finora

- Regulador Alfa 60 ComprimDocumento6 pagineRegulador Alfa 60 ComprimCarlosNessuna valutazione finora

- 2cam 60HZ 1Documento5 pagine2cam 60HZ 1Saif MohammedNessuna valutazione finora

- Gas Regulator ST4BDocumento4 pagineGas Regulator ST4BErwin PutraNessuna valutazione finora

- Alam ValveDocumento22 pagineAlam ValveanilalikajNessuna valutazione finora

- Istruzioni Exportherm Tutti 1 e Due Aria Acqua High Pressure132016Documento2 pagineIstruzioni Exportherm Tutti 1 e Due Aria Acqua High Pressure132016I SNessuna valutazione finora

- VBCDDEDocumento2 pagineVBCDDEAnthony BeltranNessuna valutazione finora

- Resumen SimbologiaDocumento6 pagineResumen SimbologiaDAVID MATIZ VEGANessuna valutazione finora

- VRFUDocumento2 pagineVRFUDaniel ReinaNessuna valutazione finora

- Valvole Di Blocco Pilotate A Semplice Effetto A 3 Vie in Linea VBPSLDocumento2 pagineValvole Di Blocco Pilotate A Semplice Effetto A 3 Vie in Linea VBPSLHydromecanica HydecuaNessuna valutazione finora

- Catalogo Marzocchi GHP Es enDocumento304 pagineCatalogo Marzocchi GHP Es enjaduzyNessuna valutazione finora

- Flow Matic VDocumento1 paginaFlow Matic VWalaa AbuzaidNessuna valutazione finora

- Vbcd-De-3-Vie Valvula de ContrabalanceDocumento2 pagineVbcd-De-3-Vie Valvula de ContrabalanceRobinson BangueroNessuna valutazione finora

- Corpi Farfallati Allineamento BMWR1150 RT2001Documento4 pagineCorpi Farfallati Allineamento BMWR1150 RT2001RenatoNessuna valutazione finora

- Catalogue ACV PAM - Saint GobainDocumento31 pagineCatalogue ACV PAM - Saint GobainaleasanderNessuna valutazione finora

- Catalogo Mcwy NR Die59 Rev 01 16 - 11945Documento12 pagineCatalogo Mcwy NR Die59 Rev 01 16 - 11945Alan GamezNessuna valutazione finora

- BC Cat Gearpumps GR1 Rev6ieDocumento24 pagineBC Cat Gearpumps GR1 Rev6ietrdNessuna valutazione finora

- Gs 05Documento2 pagineGs 05JW VABHNessuna valutazione finora

- Metano Gas Nat Gruppi RIduzioneDocumento32 pagineMetano Gas Nat Gruppi RIduzioneSerban TudorNessuna valutazione finora

- Alfa 80Documento3 pagineAlfa 80Ahmed SeifNessuna valutazione finora

- Valvole Di Blocco Pilotate A Doppio Effetto Con Rubinetto Vbpde C/RubDocumento2 pagineValvole Di Blocco Pilotate A Doppio Effetto Con Rubinetto Vbpde C/RubHydromecanica HydecuaNessuna valutazione finora

- JWRDocumento6 pagineJWRMelenciuc AndreiNessuna valutazione finora

- amog гидронасосDocumento4 pagineamog гидронасосgluykNessuna valutazione finora

- OmicronDocumento2 pagineOmicronlaura elenaNessuna valutazione finora

- CV103Documento2 pagineCV103serleb44Nessuna valutazione finora

- 107-nb.5 AUMA - Ing. A. PrinaDocumento32 pagine107-nb.5 AUMA - Ing. A. PrinaenzoNessuna valutazione finora

- Simbologia Pneumatica PDFDocumento4 pagineSimbologia Pneumatica PDFmarioNessuna valutazione finora

- 13 PresostatoDocumento1 pagina13 PresostatoOperaciones Aqua CareNessuna valutazione finora

- Hidro AmpDocumento12 pagineHidro AmpHrvoje ŠkaricaNessuna valutazione finora

- Omegas Direct 4cilindri GPLDocumento2 pagineOmegas Direct 4cilindri GPLStauNessuna valutazione finora

- Valvula RV3Documento16 pagineValvula RV3Leonardo DíazNessuna valutazione finora

- Principi Per Il Bilanciamento Degli Impianti Idronici-Impianti A Portata CostanteDocumento14 paginePrincipi Per Il Bilanciamento Degli Impianti Idronici-Impianti A Portata CostanteDorianaNessuna valutazione finora

- Scheda SFSDocumento2 pagineScheda SFSVanessa Pajares LanciatoNessuna valutazione finora

- B&C Cat Gearpumps Rev7ieDocumento112 pagineB&C Cat Gearpumps Rev7ieMINA MiladNessuna valutazione finora

- It - Distribuzione A Zona - Regolazione e MiscelazioneDocumento52 pagineIt - Distribuzione A Zona - Regolazione e MiscelazionefedericoNessuna valutazione finora

- Parte I: Alessandro Volta, Nel Bicentenario Dell'invenzione Della Pila, 1799-1999Documento71 pagineParte I: Alessandro Volta, Nel Bicentenario Dell'invenzione Della Pila, 1799-1999Alessandro VoltaNessuna valutazione finora

- IntroDocumento30 pagineIntroDfjygkiolh KjhgjhghjNessuna valutazione finora

- Pastificio Implementazione SD I v01Documento72 paginePastificio Implementazione SD I v01Luigi MingioneNessuna valutazione finora

- Politecnico MilanoDocumento137 paginePolitecnico MilanoMichaelIaconaNessuna valutazione finora