Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

ACCIAIO

Caricato da

Francesco CosiniCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

ACCIAIO

Caricato da

Francesco CosiniCopyright:

Formati disponibili

1 - PROCEDURE DI CONTROLLO SU ACCIAI DA CARPENTERIA Secondo le vigenti norme, NTC 2008, sono previsti tre forme di controllo obbligatorie:

in stabilimento di produzione; nei centri di trasformazione; in cantiere.

1.1 - Controlli in stabilimento di produzione Nei controlli in stabilimento di produzione si fa riferimento a lotti di produzione. Un lotto di produzione costituito da un quantitativo compreso fra 30 e 120 t, o frazione residua, per ogni profilo, qualit e gamma di spessore, senza alcun riferimento alle colate che sono state utilizzate per la loro produzione. Il produttore deve predisporre una idonea documentazione sulle caratteristiche chimiche, ove pertinenti, e meccaniche riscontrate per quelle qualit e per quei prodotti che intende qualificare. La documentazione deve essere riferita ad una produzione consecutiva relativa ad un periodo di tempo di al meno sei mesi e ad un quantitativo di prodotti tale da fornire un quadro statisticamente significativo della produzione stessa e comunque o 2.000 t oppure ad un numero di colate o di lotti 25. Le prove di qualificazione devono riferirsi a ciascun tipo di prodotto, inteso individuato da gamma merceologica, classe di spessore e qualit di acciaio, ed essere relative al rilievo dei valori caratteristici; per ciascun tipo verranno eseguite almeno 30 prove su saggi appositamente prelevati. La documentazione del complesso delle prove meccaniche deve essere elaborata in forma statistica calcolando, per lo snervamento e la resistenza a rottura, il valore medio, lo scarto quadratico medio e il relativo valore caratteristico delle corrispondenti distribuzioni di frequenza. Per ogni colata, o per ogni lotto di produzione, contraddistinti dal proprio numero di riferimento, viene prelevato dal prodotto finito un saggio per colata e comunque un saggio ogni 80 t oppure un saggio per lotto e comunque un saggio ogni 40 t o frazione; per quanto riguarda i profilati cavi, il lotto di produzione definito dalle relative norme UNI di prodotto, in base al numero dei pezzi. Per quanto concerne fy e ft i dati singoli raccolti, suddivisi per qualit e prodotti (secondo le gamme dimensionali) vengono riportati su idonei diagrammi per consentire di valutare statisticamente nel tempo i risultati della produzione rispetto alle prescrizioni delle presenti norme tecniche. I restanti dati relativi alle caratteristiche chimiche, di resilienza e di allungamento vengono raccolti in tabelle e conservati, dopo averne verificato la rispondenza alle norme. Un laboratorio incaricato effettua periodicamente a sua discrezione e senza preavviso, almeno ogni sei mesi, una visita presso lo stabilimento produttore nel corso della quale su tre tipi di prodotto, scelti di volta in volta tra qualit di acciaio, gamma merceologica e classe di spessore, effettuer per ciascun tipo non meno di 30 prove a trazione su provette ricavate sia da saggi prelevati direttamente dai prodotti sia da saggi appositamente accantonati dal produttore in numero di almeno 2 per colata o lotto di produzione, relativa alla produzione intercorsa dalla visita precedente. Inoltre il laboratorio incaricato effettua le altre prove previste (resilienza e analisi chimiche) sperimentando su provini ricavati da 3 campioni per ciascun tipo sopraddetto. Infine si controlla che siano rispettati i valori minimi prescritti per la resilienza e quelli massimi per le analisi chimiche. 1

1.2 - Controlli nei centri di trasformazione I controlli si effettuano sulle forniture, cio lotti formati da massimo 90 t, costituiti da prodotti aventi valori delle grandezze nominali omogenee. I controlli sono obbligatori e devono essere effettuati a cura del Direttore Tecnico dellofficina. Devono essere effettuate per ogni fornitura minimo 3 prove, di cui almeno una sullo spessore massimo ed una sullo spessore minimo. Ogni singolo valore della tensione di snervamento e di rottura non deve risultare inferiore ai limiti tabellari. Il prelievo dei campioni va effettuato a cura del Direttore Tecnico dellofficina che deve assicurare, mediante sigle, etichettature indelebili, ecc., che i campioni inviati per le prove al laboratorio incaricato siano effettivamente quelli da lui prelevati. I produttori di bulloni e chiodi per carpenteria metallica devono dotarsi di un sistema di .gestione della qualit del processo produttivo per assicurare che il prodotto abbia i requisiti previsti dalle presenti norme e che tali requisiti siano costantemente mantenuti fino alla posa in opera. I documenti che accompagnano ogni fornitura in cantiere di bulloni o chiodi da carpenteria devono indicare gli estremi della certificazione del sistema di gestione della qualit. Il Direttore dei Lavori tenuto a verificare quanto sopra indicato ed a rifiutare le eventuali forniture non conformi. 1.3 - Controllo di accettazione in cantiere Questi controlli si effettuano su lotti di spedizione, cio lotti formati da massimo 30 t, spediti in ununica volta, costituiti da prodotti aventi valori delle grandezze nominali omogenee. I controlli in cantiere, demandati al Direttore dei Lavori, sono obbligatori e si devono svolgere entro 30 giorni dalla consegna del materiale effettuando un prelievo di almeno 3 saggi per ogni lotto di spedizione.

2 - PROVE SU ACCIAI DA CARPENTERIA Per la realizzazione di strutture metalliche e di strutture composte si dovranno utilizzare acciai conformi alle norme armonizzate della serie UNI EN 10025 (per i laminati), UNI EN 10210 (per i tubi senza saldatura) e UNI EN 10219-1 (per i tubi saldati), recanti la Marcatura CE, cui si applica il sistema di attestazione della conformit 2+. In assenza di specifici studi statistici di documentata affidabilit, ed in favore di sicurezza, per i valori nominali delle tensioni caratteristiche di snervamento fy e di rottura ft da utilizzare nei calcoli si possono assumere i valori fy = Reh e ft = Rm riportati nelle relative norme di prodotto. In sede di progettazione si possono assumere convenzionalmente i seguenti valori nominali delle propriet del materiale: modulo elastico modulo di elasticit trasversale coefficiente di Poisson coeff. di espansione termica lineare densit E = 210.000 N/mm2 G = E / *2 (1 + )+ N/mm2 = 0,3 =12 x 10-6 C-1 = 7850 kg/m3

Di seguito sono riportate le varie tipologie di prove che si effettuano sugli acciai per determinarne le caratteristiche meccaniche. 2

2.1 - PROVA DI TRAZIONE La prova di trazione consiste nel sottoporre alcune provette del materiale in esame ad uno sforzo gradatamente crescente fino a provocarne la rottura. La prova di resistenza a trazione la pi importante prova meccanica per i materiali metallici . I diversi valori di resistenza che si determinano sono gli elementi pi validi e quindi pi utilizzati per esprimere le caratteristiche di un materiale e individuarne la possibilit di impiego. Sotto lo sforzo di trazione, applicato in modo graduale e continuo, da zero fino ad un suo valore massimo, la provetta subisce un certo allungamento che verr misurato dopo la rottura facendo combaciare i due spezzoni della provetta. 2.1.1 - Le provette Le provette su cui si esegue la prova sono ricavate dal materiale da controllare. In base al tipo sezione dellelemento in acciaio, il campione di prova dovr essere prelevato seconda una posizione ben precisa (di seguito sono riportate le relative immagini).

Posizione prelievo nei profilati angolari, ad U, T, doppio T e Z

Per rendere attendibile la prova necessario utilizzare provette unificate aventi precise caratteristiche dimensionali e di forma, dipendenti dallelemento da cui sono prelevate. Esse sono costituite da una parte cilindrica o prismatica (detta tratto utile), sulla quale deve essere misurato lallungamento, raccordata alle estremit da due teste di forma opportuna che vengono afferrate dagli organi di presa della macchina. Il tratto utile (Lo in figura) per la misurazione degli allungamenti compreso tra due trattini,che allinizio della prova si trovano ad una distanza che varia a seconda del tipo di provetta.

Provetta a sezione circolare

Provetta a sezione rettangolare

2.1.2 - Diagramma della prova di trazione Durante la prova possiamo registrare il diagramma cartesiano che riporta in ascissa gli allungamenti del provino e sulle ordinate il carico di trazione ad esso applicato: questo diagramma chiamato Diagramma Carichi-Allungamenti. Per un materiale come lacciaio dolce, il diagramma si presenta come quello mostrato nella figura ed caratterizzato da cinque fasi differenti di allungamento.

Fase di elasticit e proporzionalit: in una prima fase, quando il materiale sottoposto ai primi carichi, lallungamento cresce in proporzione al carico impresso. Al cessare del carico la provetta riacquista le dimensioni iniziali. Fase di sola elasticit: in una seconda fase, aumentando il carico, il materiale ancora elastico, cio le deformazioni permanenti sono trascurabili rispetto a quelle elastiche.

Fase di elasticit e plasticit: oltre questo carico, la provetta comincia a subire delle deformazioni che permangono, in parte, anche dopo aver eliminato il carico. Se togliamo il carico lallungamento si riduce, ma la provetta non riassume le dimensioni iniziali. Fase di snervamento: si ha lo snervamento quando la deformazione della provetta aumenta per la prima volta senza che il carico aumenti, oppure quando il carico diminuisce. Il carico di snervamento caratterizza linizio della fase plastica che precede la rottura della provetta. Fase di rottura: dopo lo snervamento se aumentiamo ancora il carico, la provetta continua a deformarsi plasticamente fino allimprovvisa rottura. In questa fase, nella zona di rottura della provetta, la sezione si restringe visibilmente e presenta il cosiddetto fenomeno della strizione.

Dalla prova di trazione si ricavano alcuni parametri caratteristici del materiale di cui fatta la provetta: Carico di scostamento della proporzionalit : il carico unitario di scostamento dalla proporzionalit ottenuto dividendo il carico di proporzionalit per la sezione iniziale della provetta. Rp = Fp / So Carichi di snervamento (fy): il carico unitario di snervamento ottenuto dividendo il carico di snervamento superiore o inferiore per la sezione iniziale, oppure come carico unitario di scostamento dalla proporzionalit 0.2%. Reh = Feh/So Rel = Fel/So Rp0.2 Carico di rottura (ft): rappresenta il valore massimo del carico raggiunto durante la prova di trazione condotto fino alla rottura. Il carico massimo unitario dato dal rapporto fra il carico massimo e la sezione iniziale della provetta. Rm = Fm / So Modulo di elasticit: Il modulo di elasticit serve per calcolare le inflessioni delle strutture soggette a sforzi ( travi, ponti, ecc. ). E = ( F Lo ) / (So L ) Allungamento percentuale: Si definisce lallungamento come il rapporto fra lallungamento permanente della lunghezza utile della provetta dopo la rottura (b), espresso in percentuale della lunghezza iniziale (a). A% = (Lu Lo)/Lo

2.2 - PROVA DI RESILIENZA Ha per scopo la determinazione del lavoro di rottura assorbito da un provino del materiale in esame quando esso venga sollecitato da una forza durto che ne provochi la rottura istantanea. La resistenza allurto dipende dalla capacit di ridistribuire e livellare rapidamente gli sforzi concentrati. Usualmente, questa propriet viene misurata soltanto in termini di energia necessaria a provocare la rottura, essendo di notevole complessit lanalisi dellintensit e della distribuzione delle tensioni durante la prova. Su questa base, un materiale assorbir di regola un lavoro di rottura tanto minore quanto pi esso fragile. Le prove di resilienza sui materiali metallici sono effettuate con il pendolo di Charpy, dotato di un maglio a spigoli arrotondati. Si utilizzano provini di dimensioni standardizzate con intaglio, appoggiati sul pendolo in modo che la massa battente colpisca il provino sulla superficie opposta a quella contenente lintaglio. Il provino ha dimensioni di 10x10x55 mm e presenta un intaglio a V, a U o a buco di chiave (i diversi tipi di intaglio sono standardizzati, compreso il raggio di fondo taglio).

Intaglio a V

Intaglio a U

Intaglio a buco di chiave

Il maglio viene sollevato, rispetto alla posizione del provino, di unaltezza H tale da conferirgli una certa energia potenziale (circa 300J per i materiali ferrosi). La prova si effettua liberando il maglio il quale in caduta libera colpisce il provino, portandolo a rottura, e risale dalla parte opposta a unaltezza h. La variazione di energia potenziale del pendolo (proporzionale alla differenza H-h) viene assunta come misura dellenergia assorbita dalla rottura del provino; chiamata resilienza e indicata con Kv, Kv, ecc., in funzione del tipo di intaglio.

La prova di resilienza viene comunemente utilizzata per studiare la transizione duttile-fragile del materiale metallico al diminuire della temperature; quindi si effettuano prove a 20C, 0C e -20C. 6

2.3 - PROVA DI PIEGAMENTO La prova di piegamento particolarmente significativa nei riguardi della capacit del materiale di sopportare grandi deformazioni senza rompersi o dare segni di imminente rottura. La prova consiste nel sottoporre la provetta a una deformazione plastica, mediante flessione, che deve essere continua e senza inversione dello sforzo durante tutta la prova; al termine di questa, il campione viene esaminato sulla faccia esterna della parte piegata per rilevare leventuale presenza di screpolature o fenditure. Il piegamento si esegue su barrette a sezione piena, di regola rettangolare, ma che pu essere anche circolare o poligonale. Con riferimento alla figura, la provetta (di dimensioni axb) viene disposta su due appoggi a rullo e sollecitata al centro con un mandrino fino a che i due lembi vengono a formare, sotto carico, un prefissato angolo ; la distanza tra gli appoggi si fa di regola pari a D+3a. Il diametro D del mandrino e il raggio R dei rulli dipendono dalle dimensioni del campione di prova. Se langolo prescritto maggiore di quello che si pu ottenere con il piegamento sugli appoggi o se la prova consiste nel portare fino al parallelismo i due lembi della barretta (piegamento a 180), il piegamento viene completato con la pressa, agendo direttamente sugli estremi dei due lembi. Nel caso di piegamento a 180 i due lembi possono giungere a disporsi luno contro laltro, oppure restare paralleli ad una distanza determinata. Si pu in questo caso fare uso di un mandrino per mantenere lo scostamento pari alla distanza fissata.

2.4 - PROVA DI DUREZZA La prova di durezza serve per determinare il grado o indice di durezza di un materiale. La prova consiste nel fare penetrare nel materiale in esame un penetratore di forma opportuna sotto un determinato carico applicato perpendicolarmente alla superficie da provare. Dalle dimensioni dellimpronta e dal carico applicato si deducono gli indici di durezza del materiale nel caso delle prove di durezza Brinell e Vickers, mentre dalla profondit dellimpronta si deducono gli indici di durezza nelle prove Rockwell B e C. Le prove di durezza sono prove statiche di tipo non distruttive. I carichi vanno quindi applicati in modo graduale e continuo per un tempo prestabilito dalle norme. 2.4.1 - Durezza Brinell Viene utilizzato un penetratore sferico di acciaio duro di diametro 10 mm, o 5 mm, o 2,5 mm, o 2 mm, o 1 mm. Il carico da applicare, che deve essere perpendicolare alla superficie di prova, dipende dal diametro del penetratore utilizzato e dal materiale in prova. 7

Dopo la prova nessuna deformazione deve essere visibile sulla faccia opposta a quella sulla quale stato applicato il penetratore. PROCEDURA PER IL CALCOLO DELLINDICE DI DUREZZA BRINELL HB 1) Si esegue la prova facendo almeno tre impronte. 2) Si rilevano col microscopio dofficina le misure dei diametri delle impronte (due diametri fra loro perpendicolari per ogni impronta e dei due diametri se ne calcola la media aritmetica). 3) Si verificano le condizioni di validit: - La distanza tra i centri delle impronte e tra il centro delle impronte e il bordo del provino deve essere minimo quattro volte il diametro medio dellimpronta. Qualora due impronte adiacenti hanno diametri diversi, la distanza deve essere rilevata considerando il diametro medio dellimpronta pi grande;

Il diametro medio di ogni impronta deve essere compreso tra 0,24 D e 0,6 D; Lo spessore in millimetri del provino deve essere minimo otto volte la profondit dellimpronta.

4) Se sono verificate le condizioni di validit si calcola la media aritmetica di tutti i diametri. 5) Si calcola la superficie dellimpronta media con la formula: ( ) dove D (mm) il diametro del penetratore, d (mm) la media aritmetica dei diametri delle impronte. 6) Si calcola lindice di durezza Brinell con la formula: 8

dove F (N) la forza applicata al penetratore, S (mm2) la superficie dellimpronta media. 2.4.2 - Durezza Vickers Viene utilizzato un penetratore di diamante a forma di piramide retta a base quadrata, con angolo tra le facce opposte al vertice di 136. Il carico da applicare, che deve essere perpendicolare alla superficie di prova, dipende dal materiale in prova (per lacciaio normalmente di 294 N). Questa prova pu essere fatta su qualsiasi tipo di materiale.

PROCEDURA PER IL CALCOLO DELLINDICE DI DUREZZA VICKERS HV 1) Si esegue la prova facendo almeno tre impronte. 2) Si rilevano col microscopio dofficina le misure delle diagonali di ognuna delle impronte e se ne calcola la media aritmetica. 3) Si verificano le condizioni di validit: - La distanza tra i centri delle impronte e tra il centro delle impronte e il bordo del provino deve essere minimo quattro volte la diagonale media dellimpronta. Qualora due impronte adiacenti hanno diagonali diverse, la distanza deve essere rilevata considerando la diagonale media dellimpronta pi grande;

Lo spessore in millimetri del provino deve essere minimo 1,5 volte la diagonale media dellimpronta.

4) Se sono verificate le condizioni di validit si calcola la media aritmetica di tutte le diagonali. 5) Si calcola la superficie dellimpronta media con la formula:

dove d (mm) la media aritmetica delle diagonali delle impronte. 6) Si calcola lindice di durezza Vickers con la formula: dove F (N) la forza applicata al penetratore, S (mm2) la superficie dellimpronta media. 9

2.4.3 - Durezza Rockwell HRB: consiste nel fare penetrare, in due tempi, sulla superficie del pezzo da provare un penetratore sferico di acciaio temprato di diametro uguale a 1,587 mm avente durezza HV 850. Il penetratore viene portato in posizione perpendicolare alla superficie da provare ed a contatto con questa; si applica senza urto il carico iniziale F0 = 98 N e si sposta il quadrante dello strumento indicatore di profondit sino a portare lindice sullo zero della scala. Si applica progressivamente, in un tempo di 5 - 10 secondi, il carico addizionale F = 882 N. Trascorsi 30 secondi dallapplicazione del carico addizionale F questo si toglie in modo da riportare il carico al suo valore iniziale F0. Quindi si calcola la profondit dellimpronta e (accrescimento rimanente) cos come rappresentato in figura.

Secondo questa scala di durezza convenzionale, 130 HRB la durezza dellacciaio temprato; si ottiene per e = 0. Questo tipo di prova si fa su materiali aventi durezza Brinell minore di 200 HB. HRC: consiste nel fare penetrare, in due tempi, sulla superficie del pezzo da provare un penetratore di diamante a forma di cono circolare retto con angolo al vertice di 120. Il penetratore viene portato in posizione perpendicolare alla superficie da provare ed a contatto con questa; si applica senza urto il carico iniziale F0 = 98 N e si sposta il quadrante dello strumento indicatore di profondit sino a portare lindice sullo zero della scala. Si applica progressivamente, in un tempo di 5 - 10 secondi, il carico addizionale F = 1372 N. Trascorsi 30 secondi dallapplicazione del carico addizionale F questo si toglie in modo da riportare il carico al suo valore iniziale F0. Quindi si calcola la profondit dellimpronta e (accrescimento rimanente) cos come rappresentato in figura.

Secondo questa scala di durezza convenzionale, 100 HRC la durezza del diamante; si ottiene per e = 0. Questo tipo di prova si fa su materiali aventi durezza Brinell maggiore di 200 HB. CONFRONTO FRA LE SCALE DI DUREZZA BRINELL, ROCKWELL B E ROCKWELL C:

10

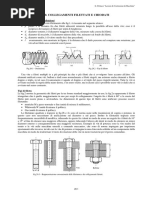

3 - PROVE SUI BULLONI Oltre ad avere una rispondenza geometrica, dei bulloni vengono valutate anche le caratteristiche fisicomeccaniche, tramite le rispettive prove, in modo che siano conformi con quelle attribuite in fase di progetto. 3.1 - PROVA DI CARICO SU VITI La prova di carico consiste in due operazioni: a) Applicazione di un determinato carico di prova a trazione. b) Misurazione dell'eventuale deformazione permanente dovuta all'applicazione di quel carico. Il carico di prova deve essere applicato assialmente alla vite, con una macchina per prova di trazione e mantenuto per 15 secondi. La lunghezza di filettatura libera soggetta al carico, sopra il dado, deve essere uguale a 6 volte il passo di filettatura (6P). Per le viti con gambo interamente filettato, la lunghezza di filettatura libera sottoposta al carico deve essere pi vicina possibile a 6 passi di filettatura. Per misurare l'allungamento permanente, devono essere preparati fori da centro (cono 60) su ciascuna estremit delle viti. La lunghezza della vite deve essere controllata con uno strumento di misura, con tastatori a sfera, prima e dopo l'applicazione del carico di prova. Per ridurre al minimo eventuali errori di misurazione, si raccomanda di utilizzare guanti e pinze. Per soddisfare le condizioni di tale carico di prova, la lunghezza della vite deve essere la stessa, prima e dopo l'applicazione del carico, con una tolleranza di 12.5 m per tener conto degli errori di misurazione. La velocit di prova, determinata con idoneo dispositivo, non deve superare i 3 mm/min. I morsetti della macchina devono essere autoallineanti, per evitare spinte laterali sul pezzo in esame. Variabili, quali la rettilineit del gambo o la coassialit della filettatura in aggiunta all'errore di misurazione, possono far risultare un allungamento apparente della vite quando viene applicato inizialmente il carico di prova. In tali casi si sottopone la vite ad una seconda prova con un carico maggiorato del 3% e la prova viene considerata soddisfacente, se la lunghezza prima e dopo l'applicazione del carico, rimane la stessa (con una tolleranza di 12,5 m per tener conto degli errori di misurazione).

11

3.1.1 - Prova di trazione su provetta Con la prova di trazione su provetta devono essere determinate le seguenti caratteristiche: a) Carico unitario di rottura, ft b) Carico unitario di snervamento, fy c) Allungamento percentuale dopo rottura:

Per la prova di trazione si deve utilizzare una provetta, come da figura, ricavata da una vite bonificata con diametro d > 16 mm. La riduzione del diametro del gambo della vite non deve superare il 25% (circa uguale al 44% della sezione). I prodotti delle classi di resistenza 4.8, 5.8, 8.8 (stampati a freddo), devono essere provati a trazione su vite intera.

d = Diametro nominale di filettatura do = Diametro della sezione calibrata della provetta (do< diametro di nocciolo) b = Lunghezza della filettatura (b d) Lo = Lunghezza iniziale fra i riferimenti 5 do o (5,65 ) Lc = Lunghezza totale della parte calibrata (Lo + do) Lt = Lunghezza totale della provetta (Lc+2r+ b) Lu = Lunghezza dopo rottura So = Area sezione iniziale parte calibrata r = Raggio di raccordo (r 4 mm)

3.1.2 - Prova di resistenza alla trazione su vite intera La prova di resistenza alla trazione su vite intera si deve eseguire come la prova di trazione su provetta. Questa prova viene fatta per determinare la resistenza alla rottura. Per determinare la resistenza a rottura , Rm valida la sezione resistente As: ( )

dove d2 il diametro medio nominale della filettatura esterna; dove d3 il diametro di nocciolo nominale della filettatura esterna

dove d1 il diametro di nocciolo del profilo base; H laltezza del triangolo generatore della filettatura.

12

3.1.3 - Prova di trazione con appoggio a cuneo su vite intera La prova di trazione con appoggio a cuneo, che non si applica ai prigionieri, deve essere effettuata come illustrato in figura. La distanza minima tra il primo filetto completo di filettatura e la faccia di appoggio del dado del dispositivo di serraggio deve essere uguale a d. Un cuneo temperato deve essere applicato sotto la testa della vite. La vite deve essere sollecitata con carico a trazione fino alla rottura. Per soddisfare i requisiti di questa prova, la rottura deve avvenire nel gambo liscio o nella filettatura della vite e non nella zona di raccordo tra testa e gambo. Prima della rottura, la vite deve raggiungere il valore minimo della resistenza a trazione previsto per la rispettiva classe di resistenza o in questa prova di trazione con appoggio a cuneo, o in una prova supplementare di trazione assiale senza cuneo. Le viti completamente filettate soddisfano i requisiti di questa prova se la frattura che provoca il cedimento inizia nella parte libera della filettatura, anche se poi si estende alla zona di raccordo gambo-testa o alla testa stessa, prima della separazione.

Tabella 1 - Diametri dei fori passanti nella prova di trazione con appoggio a cuneo

Tabella 2 - Dimensioni dellappoggio a cuneo

13

3.1.4 - Prova di tenacit della testa di viti con d < 16 mm e lunghezza insufficiente per la prova di trazione con appoggio a cuneo. La prova deve essere eseguita secondo figura. Dopo alcuni colpi di martello, la testa della vite si deve piegare di un angolo di 90 - , senza apparizione di alcun segno di rottura sulla zona di raccordo fra testa e gambo, se esaminata con ingrandimento non inferiore a 8X e non superiore a 10X. Per viti interamente filettate, la prova viene considerata conforme, anche se la rottura si manifesta nel primo filetto, a condizione che la testa non si stacchi.

Nota 1 - per dh e r2 (dove r2 = r1), vedere tabella 1 Nota 2 - lo spessore della piastra di prova deve essere superiore a 2d

Tabella 3 - Valori dellangolo

3.2 - PROVA DI RESILIENZA SU PROVETTA La provetta deve essere ricavata longitudinalmente al gambo, il pi vicino possibile alla superficie della vite. Il lato non intagliato della provetta deve essere quello pi prossimo alla superficie esterna della vite. L'esecuzione della prova possibile solo per viti con diametro nominale di filettatura 16 mm. 3.3 - PROVA DI DUREZZA Per i controlli correnti, la prova di durezza su vite pu essere eseguita, dopo adeguata preparazione del campione e dopo l'eliminazione di qualsiasi tipo di rivestimento: - sulla testa; - sull'estremit della vite; - sulla parte liscia del gambo. Per le classi di resistenza 4.8, 5.8, e 6.8, la prova si effettua unicamente sull'estremit della vite. Se si supera la durezza massima, si ripete la prova su una sezione perpendicolare all'asse della vite a una distanza pari a un diametro dall'estremit e su un punto che dista met raggio dal centro. Il valore rilevato non deve superare il massimo prescritto. In caso di dubbio decisiva la prova di durezza Vickers. La prova di durezza superficiale deve essere eseguita: - sulle estremit della vite; - su un piano dell'esagono. Le superfici devono essere preparate con leggera rettifica o lucidatura per garantire la riproducibilit delle letture e per non alterarne lo stato superficiale originale. Non esiste un rapporto tra durezza e resistenza teorica alla trazione. I valori massimi di durezza sono stati scelti indipendentemente dai valori di resistenza a trazione teorica massima (ad esempio: per evitare la fragilit).

14

4 - PROVE SULLE SALDATURE Per quanto riguarda le saldature, secondo le NTC, esse saranno sottoposte a controlli non distruttivi

finali per accertare la corrispondenza ai livelli di qualit stabiliti dal progettista sulla base delle norme applicate per la progettazione.

I controlli non distruttivi si suddividono in due famiglie: controlli superficiali: danno la possibilit di esaminare i particolari solo a livello superficiale ed al massimo sottopelle. Con l'applicazione di tali metodi di esame si ha solo la possibilit di localizzare l'eventuale presenza dei difetti, identificando solo la loro forma ed estensione, quindi non si riesce a quantificare in modo preciso la profondit del difetto. I metodi di controllo non distruttivo superficiali sono: esame visivo esame con liquidi penetranti esami con particelle magnetiche controlli volumetrici: al contrario dei metodi superficiali con l'applicazione dei controlli volumetrici si ha la possibilit di verificare l'integrit nel materiale, purtroppo in alcuni casi specifici non si riescono ad individuare difettosit superficiali. I metodi di controllo non distruttivo volumetrici sono: esame radiografico esame ad ultrasuoni. Dal momento che i metodi di esame volumetrici e superficiali hanno dei limiti, per aumentare l'affidabilit del controllo buona norma abbinare una tecnica di controllo volumetrico con una di controllo superficiale. 4.1 - ESAME VISIVO (VT) Nel controllo con esame visivo l'interpretazione e la valutazione dei risultati viene effettuata oggettivamente dall'operatore in base a specifici parametri di accettabilit della particolare difettologia del componente in esame. Naturalmente la competenza tecnica e la grande esperienza del personale addetto ai controlli sono essenziali per assicurare sensibilit e l'affidabilit del risultato. I controlli visivi vengono generalmente utilizzati per rilevare specifiche caratteristiche superficiali e/o dimensionali quali allineamenti, forme e dimensioni, stato delle superfici, ecc. Essi vengono generalmente suddivisi in: esami visivi diretti: possono essere utilizzati quando sia possibile accedere con gli occhi ad una distanza della superficie in esame non maggiore di circa 60 cm con una angolazione non inferiore a 30. Per migliorare ingrandimenti e visuale possono essere utilizzati lenti e specchi. L'illuminazione, effettuata con opportune lampade, deve essere compresa tra i 150 ed i 600 lux. esami visivi remotizzati: vengono generalmente utilizzati quando non possibile accedere direttamente all'oggetto od alla superficie da esaminare. Allo scopo vengono utilizzate apparecchiature pi o meno sofisticate, quali ad es. specchi, telescopi, endoscopi, fibre ottiche, telecamere, ecc. In ogni caso, qualunque sia il mezzo utilizzato, gli strumenti devono avere una risoluzione almeno equivalente a quella dell'occhio umano. Il personale addetto ai controlli non distruttivi con metodo VT, ogni due anni viene sottoposto ad accurata visita oculistica nel corso della quale viene verificata tanto la capacit visiva (diretta o corretta) quanto la capacit di distinguere i colori. Per quanto concerne gli "Esami Visivi Remotizzati", le attrezzature maggiormente utilizzate sono i boroscopi, gli endoscopi, i fibroscopi e le microtelecamere che vengono scelti di volta in volta a seconda delle caratteristiche geometriche, dimensionali e strutturali della superficie in esame. 15

4.2 - ESAME LIQUIDI PENETRANTI Questa tecnica di prova sfrutta la capacit di alcuni liquidi di penetrare, per capillarit e non per gravit, all'interno dei difetti superficiali (cricche, cavit, ecc). La bassa tensione superficiale e la buona bagnabilit di questi liquidi, ne assicurano la penetrazione anche all'interno di discontinuit sottilissime. Dopo l'applicazione e la penetrazione del liquido (detto appunto penetrante), operazione che richiede un tempo variabile a seconda del tipo di prodotto utilizzato, del tipo di materiale da ispezionare e del tipo di discontinuit da rilevare, il liquido penetrante eccedente rimosso dalla superficie mediante lavaggio con acqua corrente fredda. Dal momento che l'acqua presenta tensione superficiale pi elevata e bagnabilit peggiore rispetto al penetrante, non in grado di rimuovere lo stesso dalle fessure nel quale penetrato per capillarit. Dopo il lavaggio, sfruttando ancora una volta il principio della capillarit, viene estratto il liquido penetrante rimasto all'interno delle difettosit; l'operazione viene compiuta stendendo sulla superficie del pezzo uno strato di polvere bianca di opportuno spessore (rivelatore). Il liquido penetrante "risalito" per capillarit, lascer nel rivelatore un segnale avente dimensioni molto maggiori rispetto al difetto che lo ha generato. A seconda della tecnica applicata il difetto potr essere evidenziato in vari modi: o come una macchia di colore rosso (tecnica visibile o a contrasto di colore) o come macchia fluorescente (tecnica con liquido fluorescente) facilmente rilevabile mediante irradiazione, al buio, con luce di Wood. Indipendentemente dal tipo di penetrante utilizzato, l'ispezione con liquidi penetranti prevede cinque passaggi essenziali: a - Preparazione della superficie Le superfici del prodotto da testare devono essere accuratamente pulite ed asciugate prima di sottoporre il materiale al controllo.

b Penetrazione Dopo aver pulito ed asciugato il pezzo, il liquido penetrante deve essere applicato in modo tale da formare un film che ricopra un'area di almeno 13 mm oltre la zona da ispezionare. Questo film deve essere mantenuto per un tempo sufficiente per permettere la massima penetrazione del penetrante all'interno di ogni discontinuit affiorante in superficie.

c - Rimozione del penetrante in eccesso Successivamente occorre rimuovere dalla superficie del pezzo il penetrante in eccesso. Il metodo di rimozione dipende dal tipo di penetrante utilizzato. In alcuni casi sar 16

sufficiente pulire con uno straccio o risciacquare con acqua, in altri casi sar necessario l'utilizzo di un solvente. L'uniforme eliminazione del penetrante in eccesso necessaria per permettere un'ispezione efficace, tuttavia occorre evitare un eccesso di rimozione del penetrante, cosa che potrebbe compromettere l'esame. Dopo aver verificato la completa asportazione del liquido penetrante dalla superficie si passa all'asciugatura con aria calda oppure con l'utilizzo di panni in cotone. d - Applicazione del rilevatore e "sviluppo" Il rilevatore viene applicato in modo che formi un film sulla superficie sottoposta a prova. Il rivelatore favorisce la naturale fuoriuscita del penetrante dalle discontinuit affioranti in superficie, con l'effetto di ingrandire notevolmente la grandezza apparente del difetto. I tempi di rilevazione possono variare e la successiva ispezione pu avvenire immediatamente, cio subito dopo aver applicato il rilevatore, o dopo un massimo di 30 minuti: in tal modo si riesce a visualizzare ed identificare al meglio l'eventuale indicazione di difettosit. e Ispezione Dopo un sufficiente tempo di "sviluppo" la superficie viene esaminata visivamente per cogliere le indicazioni fornite dal penetrante fuoriuscito dalle discontinuit affioranti in superficie. Questa osservazione deve essere effettuata in un idoneo ambiente a luminosit controllata. Nella tecnica visibile (o a contrasto di colore) l'ispezione viene eseguita in luce bianca con luminosit > 2.000 lux; nella tecnica fluorescente l'ispezione viene effettuata in un'area oscurata e la superficie viene illuminata per mezzo di una lampada di Wood con una emissione luminosa > 6.000 W/cm che permette al penetrante di emettere luce visibile che identifica cos le difettosit affioranti.

4.3 ESAME CON PARTICELLE MAGNETICHE Il controllo non distruttivo per mezzo di particelle magnetiche un metodo per la localizzazione di discontinuit superficiali e sub-superficiali in materiali ferromagnetici. Il test si basa sul fatto che quando l'oggetto da testare magnetizzato, le discontinuit che si trovano in un senso generalmente trasversale al campo magnetico determinano una deviazione delle linee di flusso del campo magnetico stesso. Se il difetto poi affiora in superficie, parte delle linee di flusso del campo magnetico vengono disperse oltre la superficie stessa. Per evidenziare il difetto sar sufficiente spruzzare le superfici con adatte sospensioni di polveri ferromagnetiche, colorate o fluorescenti. Le particelle si concentreranno allineandosi lungo le linee di flusso del campo magnetico, formando un "profilo" della discontinuit che generalmente ne indica la posizione, la dimensione, la forma e l'estensione. Le particelle cos concentrate sulla difettosit saranno rese visibili mediante illuminazione con una lampada di Wood. Per la magnetizzazione si pu ricorrere sia alla corrente continua che alla corrente alternata. La differenza principale che il campo magnetico generato dalla corrente continua, generalmente penetra nella sezione 17

trasversale del materiale mentre i campi generati dalla corrente alternata rimangono confinati sulla superficie del materiale con un effetto che conosciuto come effetto pelle. Quindi la corrente alternata non dovrebbe essere utilizzata nella ricerca di difettosit sub-superficiali. Per dare un'indicazione, il campo magnetico deve incontrare la discontinuit con un angolo sufficientemente grande da causare la distorsione localizzata delle linee di forza del campo magnetico: i migliori risultati si ottengono quando questo angolo di 90. Per questo dimensione, forma e direzione della discontinuit sono molto importanti. Le superfici da esaminare devono essere pulite ed asciutte, esenti da polvere, scorie, spruzzi di saldatura, grasso o qualsiasi altra cosa che potrebbe falsare il risultato dell'esame. Per la pulizia si possono usare sgrassanti, spazzole, solventi o altro. Nel caso di superfici irregolari necessario molare tutto quello che pu mascherare le indicazioni di discontinuit. Possono essere utilizzati tre tipi di particelle magnetiche: - a secco Il metodo a secco consiste nell'applicare con un soffietto le particelle in polvere; questa operazione deve essere effettuata durante il passaggio di corrente e interrotta prima della fine del passaggio. Anche la rimozione della polvere in eccesso viene effettuata, prima di staccare la corrente, con leggero soffio d'aria. La valutazione delle indicazioni deve essere eseguito durante il ciclo di magnetizzazione e durante la rimozione della polvere in eccesso; - ad umido Il liquido, contenente le particelle magnetiche, viene spruzzato sulla superficie da esaminare, prima e durante il passaggio di corrente. importante che l'impulso di corrente sia sufficientemente lungo, per permettere alle particelle di muoversi attraverso il liquido. Con questo metodo, la valutazione delle eventuali indicazioni deve essere eseguito durante o dopo il ciclo di magnetizzazione; - bombolette spray Questo il metodo pi utilizzato perch rapido e comodo dato che si utilizzano delle bombolette spray con le particelle magnetiche in soluzione gi pronte per l'uso. Prima dell'utilizzo la bomboletta deve essere agitata con cura in modo da omogeneizzare le particelle nel contenitore. Il liquido deve essere spruzzato omogeneamente durante la magnetizzazione sulla superficie da esaminare. La valutazione delle eventuali indicazioni, deve essere eseguito dopo il ciclo di magnetizzazione.

Esecuzione tecnica particelle magnetiche

18

Risultato prova Il metodo con particelle magnetiche un mezzo sensibile per la localizzazione, in materiali ferromagnetici, di cricche piccole e poco profonde. Le indicazioni di difettosit possono essere prodotte da cricche aventi dimensioni tali da essere visibili ad occhio nudo, tuttavia non verranno evidenziate cricche talmente larghe da impedire alle particelle da disporsi "a ponte" sulle due estremit della discontinuit. In diversi casi vengono evidenziate anche quelle discontinuit del materiale che si trovano "sottopelle" senza affiorare in superficie.

4.4 ESAME AD ULTRASUONI (UT) L'ispezione mediante ultrasuoni un metodo non distruttivo in cui onde sonore ad alta frequenza sono introdotte nel materiale da esaminare, allo scopo di evidenziare difetti superficiali o interni, misurare lo spessore dei materiali, misurare la distanza e la dimensione delle difettosit. La tecnica si basa essenzialmente sul fenomeno della trasmissione di un'onda acustica nel materiale. Gli ultrasuoni sono onde elastiche vibrazionali con frequenza compresa tra 1 e 10 MHz (per certe applicazioni il campo si pu estendere dai 20 KHz fino ad oltre 200 MHz). Le onde ultrasonore sono generate sfruttando le propriet piezoelettriche di alcuni materiali; queste propriet consistono nella capacit di questi materiali di contrarsi e riespandersi quando sottoposti all'azione di un campo elettrico alternato. Se il campo elettrico alternato possiede adatta frequenza, le vibrazioni del materiale producono onde elastiche di frequenza ultrasonora. Il fenomeno reversibile: in altre parole lo stesso materiale capace di emettere ultrasuoni, pu generare un segnale elettrico se investito da un fascio d'onde elastiche. Le onde ultrasonore possono essere di tipo trasversale e di tipo longitudinale ed hanno una capacit di penetrazione nel materiale che inversamente proporzionale alla loro frequenza. Naturalmente la capacit di penetrazione dipende anche dalle caratteristiche intrinseche del materiale che deve essere attraversato in particolare la principale caratteristica del mezzo che devono attraversare, l'impedenza acustica definita come il prodotto della sua densit per la velocit di propagazione dell'onda nel mezzo. Le onde ultrasonore posso essere inviate nel materiale da esaminare ed in esso si propagheranno con la stessa frequenza del generatore e con una velocit che dipende dal materiale attraversato. Il fascio ultrasonoro in uscita dal trasduttore caratterizzato dalla sua forma geometrica (dimensioni e campo) mentre il segnale ultrasonoro in ricezione (riflesso o trasmesso) caratterizzato da due parametri fondamentali: ampiezza, ovvero il valore di picco dell'impulso mostrato sullo schermo dello strumento in una rappresentazione detta A-scan

19

tempo di volo, ovvero il tempo intercorso tra l'impulso di trasmesso e quello ricevuto; sullo schermo dell'apparecchio tale tempo indicato dalla distanza tra i due impulsi. Il tempo di volo fornisce la misura indiretta del percorso effettuato dall'onda ultrasonora nel mezzo. In altre parole il segnale di partenza degli ultrasuoni (chiamato "eco di partenza") e quello riflesso dalla superficie opposta a quella d'entrata (chiamato "eco di fondo"), vengono visualizzati sullo schermo dello strumento con dei picchi, la cui distanza risulta proporzionale al tempo che gli ultrasuoni impiegano per percorrere il viaggio di andata e di ritorno dalla sonda alla superficie riflettente presente all'interno del materiale. Se durante tale percorso il fascio ultrasonoro incontra delle discontinuit sar riflesso, assorbito, deviato o diffratto secondo le leggi comuni a tutti i fenomeni di propagazione delle onde e sullo schermo, tra i due precedenti picchi (eco di partenza ed eco di fondo), ne compariranno altri che rappresentano delle indicazioni relative al tipo di discontinuit incontrate. L'energia assorbita dal difetto colpito dalle onde incidenti fa s che esso possa vibrare emettendo a sua volta onde elastiche di frequenza tipica della sua risonanza e variamente sfasate. Dunque il segnale che ritorna verso il trasduttore molto complesso, perch la risultante della sommatoria di molte onde di uguale frequenza, ma sfasate, e di altre onde di frequenza diversa, pure sfasate fra loro. Tale segnale contiene tutte le informazioni sulle dimensioni, geometria e natura dell'ostacolo incontrato dal fascio d'ultrasuoni incidenti. La localizzazione ed il dimensionamento dei difetti avviene generalmente attraverso un processo di correlazione tra le caratteristiche del fascio ultrasonoro, le caratteristiche fisiche e geometriche del materiale, i parametri ampiezza e tempo di volo, precedentemente descritti, e le coordinate della traiettoria di scansione. I risultati dell'ispezione vengono spesso mostrati in forma di restituzione grafica C-scan (rappresentazione in pianta) e B-scan (rappresentazione in profondit). Per ottenere un buon accoppiamento tra la sonda ed il materiale da esaminare necessario eliminare l'aria che vi si interpone, cosa che viene ottenuta mediante l'utilizzo di un mezzo di accoppiamento da interporre tra la sonda e la superficie da esaminare. Il mezzo di accoppiamento deve avere buone caratteristiche di bagnabilit, ed una buona trasparenza agli ultrasuoni. Il mezzo di accoppiamento deve essere scelto in modo da non danneggiare la superficie del particolare. In base all'esigenza tale mezzo pu essere scelto tra: olio tipo SAE 30 gel per ultrasuoni acqua glicerina E' importante usare lo stesso mezzo di accoppiamento sia per la taratura della macchina che durante il controllo.

20

Tipici difetti rilevati con UT

Ecco come possono essere visualizzati alcuni difetti tipici: B - porosit da gas; C - inclusione di scoria; D - cricca. I principali vantaggi forniti dal controllo ultrasuoni rispetto agli altri metodi di controllo non distruttivo riguardano: maggior potere di penetrazione nel mezzo, cosa che consente di rilevare anche discontinuit che si trovano all'interno del materiale. Il controllo del materiale pu essere fatto anche a diversi metri di profondit, per esempio nel controllo assiale di alberi d'acciaio molto lunghi o in pezzi fucinati; elevata sensibilit che permette di rilevare discontinuit molto piccole; miglior precisione nella determinazione della posizione dei difetti interni, nella valutazione della loro forma ed orientamento; sufficiente che una sola superficie del particolare sia accessibile; un controllo elettronico che fornisce immediatamente il rilievo dei difetti. Questo rende il metodo adatto all'automazione, al controllo rapido, al controllo in linea; consente il controllo volumetrico del pezzo dalla superficie superiore a quella inferiore; il metodo non presenta pericoli di radiazioni e non ha alcun effetto secondario sul personale e su altre apparecchiature poste nelle vicinanze; facilmente trasportabile. Gli svantaggi del controllo ultrasonoro includono: Le operazioni richiedono competenze tecniche, grande attenzione ed esperienza del personale; Particolari con superficie con elevata rugosit o molto piccoli o sottili o non omogenei vengono controllati con grande difficolt; Discontinuit presenti nello strato immediatamente al di sotto della superficie possono sfuggire al controllo; Occorre impiegare mezzi d'accoppiamento per facilitare la trasmissione degli ultrasuoni dal trasduttore al materiale da controllare; Sono richiesti dei campioni di riferimento, tanto per la calibrazione dell'apparecchiatura che per la caratterizzazione dei difetti.

4.5 METODO RADIOGRAFICO (RT) Mediante le tecniche radiografiche, radioscopiche e gammagrafiche risulta possibile evidenziare un gran numero di discontinuit presenti in manufatti industriali, getti o saldature, quali ad esempio porosit, inclusioni, soffiature, cricche, tarli, inclusioni di scoria, mancanza di penetrazione. Il principio di funzionamento di tali tecniche si basa sulle alterazioni che radiazioni elettromagnetiche subiscono quando incontrano un difetto nel loro percorso all'interno del materiale. Quando un fascio di onde elettromagnetiche di elevatissima energia fotonica (elevata frequenza) e fortemente ionizzanti (raggi 21

X o raggi gamma), passa attraverso l'oggetto da esaminare, viene assorbito con legge esponenziale in funzione dello spessore e della densit della materia attraversata. I raggi X o "gamma" passanti e variamente attenuati impressionano una lastra fotografica posta dietro l'oggetto da esaminare. Lo sviluppo della pellicola produce un'immagine bidimensionale dell'oggetto radiografato. In questa immagine le variazioni di spessore, densit, composizione, del pezzo vengono visualizzate come variazioni di densit dell'immagine (in pratica variazioni in una scala di grigio). La valutazione viene eseguita per confronto della densit radiografica con le caratteristiche conosciute dell'oggetto stesso o con standard radiografici prodotti dallo stesso oggetto di qualit accettabile. Quindi gli elementi essenziali del controllo radiografico sono tre: la sorgente di radiazione, il pezzo da controllare e la lastra radiografica. L'immagine illustra tali elementi.

Rappresentazione del controllo radiografico

Come detto una radiografia una rappresentazione bidimensionale di un oggetto tridimensionale, ne consegue che l'immagine radiografica della maggior parte degli oggetti ne risulta distorta sia nelle dimensioni che nella forma. Nella radiografia convenzionale la posizione di un difetto presente nel volume del pezzo non pu essere determinata mediante una singola esposizione: la profondit nella direzione dei raggi non pu essere determinata esattamente. A volte qualche indicazione pu essere dedotta dalla definizione dell'immagine: immagini di difetti situati nella parte del pezzo posta in prossimit della pellicola risultano meglio definite delle immagini di difetti posizionati vicino alla superficie dal lato della sorgente. Comunque esistono tecniche diverse, come la tomografia o la stereoradiografia o semplicemente l'esecuzione di due o pi esposizioni, che permettono di ottenere informazioni pi precise circa la localizzazione del difetto all'interno del volume del pezzo. 22

Potrebbero piacerti anche

- 968 Madreviti PDFDocumento38 pagine968 Madreviti PDFfuffinoNessuna valutazione finora

- Giunti GommaDocumento19 pagineGiunti Gommau_florinNessuna valutazione finora

- Catalogo ProdottiDocumento144 pagineCatalogo Prodottiwilderness_666Nessuna valutazione finora

- FIP Cuple Tip ItalianDocumento64 pagineFIP Cuple Tip ItalianStelian BurianNessuna valutazione finora

- Pompe A Pistoni ParkerDocumento39 paginePompe A Pistoni ParkerLoredana MagdaNessuna valutazione finora

- Costruzione Di Un Bombolino GonfiagommeDocumento6 pagineCostruzione Di Un Bombolino Gonfiagommepippo pluto100% (1)

- IhrsliDocumento32 pagineIhrsliqwertywqqqqqqq3333Nessuna valutazione finora

- Prodotti Per La GeotecnicaDocumento40 pagineProdotti Per La Geotecnicaredazione3403Nessuna valutazione finora

- Valvole OledinamicheDocumento63 pagineValvole OledinamicheantoniodellisantiNessuna valutazione finora

- ERIM ManualeDocumento11 pagineERIM ManualePaolo TimossiNessuna valutazione finora

- Manuale EsaproDocumento228 pagineManuale EsaproAle NotNessuna valutazione finora

- Slide in Impianti OleodinamiciDocumento94 pagineSlide in Impianti OleodinamiciAlessandroAleottiNessuna valutazione finora

- Catalogo BoltightDocumento12 pagineCatalogo Boltightale_f_79Nessuna valutazione finora

- Tecnologia MeccanicaDocumento54 pagineTecnologia MeccanicaLeonardo Sintoni100% (2)

- 1996 dh3Documento53 pagine1996 dh3bikerkoleeNessuna valutazione finora

- 4520269Documento62 pagine4520269Naval2014DNNessuna valutazione finora

- Valvola PSV Di Sicurezza A Molla PressioneDocumento9 pagineValvola PSV Di Sicurezza A Molla PressioneDonato AielloNessuna valutazione finora

- Testi Esercizi in Aula MDM 18-19Documento26 pagineTesti Esercizi in Aula MDM 18-19Cristiano PassarelliNessuna valutazione finora

- Ancoranti Chimici Fischer Per Muratura e CalcestruzzoDocumento24 pagineAncoranti Chimici Fischer Per Muratura e Calcestruzzofischer Italia s.r.l.Nessuna valutazione finora

- 11 FilettatureECollegamentiFilettati PDFDocumento15 pagine11 FilettatureECollegamentiFilettati PDFalessandroNessuna valutazione finora

- DYWIDAG - Ancoraggi A BarreDocumento8 pagineDYWIDAG - Ancoraggi A BarreClaudioNessuna valutazione finora

- CeccantiniDocumento38 pagineCeccantinibrusco19Nessuna valutazione finora

- Indicatore Di Livello Visivo Per Olio e LiquidiDocumento13 pagineIndicatore Di Livello Visivo Per Olio e LiquidiDiegoNessuna valutazione finora

- Viti AutofilettantiDocumento33 pagineViti AutofilettantiMarco FoglieriNessuna valutazione finora

- BulloniDocumento11 pagineBulloniFabioNessuna valutazione finora

- AttrezzatureDocumento30 pagineAttrezzatureGiovanni CartaNessuna valutazione finora

- Axa Carraro EC35Documento105 pagineAxa Carraro EC35Ilarion CiobanuNessuna valutazione finora

- Un 12Documento3 pagineUn 12g.pietrobonmcpNessuna valutazione finora

- Ultima X Series Operating Manual - ITDocumento170 pagineUltima X Series Operating Manual - ITClaudia BonocoreNessuna valutazione finora