Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Sottofondi. Progetto, Esecuzione e Soluzioni in Leca

Caricato da

BeverlyCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Sottofondi. Progetto, Esecuzione e Soluzioni in Leca

Caricato da

BeverlyCopyright:

Formati disponibili

Sottofondi. Progetto, esecuzione e soluzioni in Leca.

Prima parte

http://www.infobuild.it/approfondimenti/sottofondi-progetto-esecuzione...

Approfondimenti > Tecnologia

Sottofondi. Progetto, esecuzione e soluzioni in Leca. Prima parte

Laterlite opera da decenni nel campo dei sottofondi per pavimenti; per questo motivo ha voluto mettere nero su bianco alcune indicazioni che, spera, possano essere utili agli operatori del settore (progettisti, posatori, imprese) visto anche che poche sono le pubblicazioni su questo argomento. Il sottofondo infatti sempre stato considerato un manufatto minore, non meritevole di particolari attenzioni e cure; se fatto male per pu causare inconvenienti o compromettere la funzionalit dei sistemi ad esso associati. Ci si occupa qui soprattutto delle soluzioni pi utilizzate nei sottofondi di pavimento per ledilizia abitativa, con particolare riguardo ai Sistemi Laterlite. di: la redazione Definizioni e normativa Sottofondo

18/02/2006

Fig. 1 Sottofondo Si definisce sottofondo linsieme degli strati interposti fra il solaio e la pavimentazione di finitura atti a ripartire i carichi trasmessi dal pavimento monostrato alla struttura portante, livellare le irregolarit della struttura grezza, inglobare e proteggere eventuali tubazioni, contribuire ad isolare termicamente ed acusticamente differenti unit abitative. A seconda della funzione e dello spessore il sottofondo pu essere MONOSTRATO o PLURISTRATO.

Massetto Si definisce massetto lo strato, con spessori generalmente compresi fra 5 e 10 cm, di supporto diretto del pavimento che deve pertanto possedere tutti i requisiti che lo rendano idoneo a tale scopo (ad esempio: superficie piana e adatta alla stesa di colle; che non presenti bleeding, cavilli e crepe; con il contenuto di umidit richiesto). Pu essere di finitura e quindi essere supportato da uno strato di alleggerimento/isolamento/compensazione. Se il massetto invece lunico strato presente fra il solaio e il pavimento detto SOTTOFONDO MONOSTRATO. Nella terminologia corrente spesso definito anche caldana, cappa o strato ripartitore di carico (Figura 1 2). Sottofondo bistrato o pluristrato Se gli spessori eccedono i 10 cm il sottofondo generalmente pluristrato in quanto sotto al massetto lo spessore rimanente realizzato con uno o pi strati che vengono definiti STRATO DI ISOLAMENTO e/o di ALLEGGERIMENTO e/o di COMPENSAZIONEa seconda dello scopo per cui sono stati previsti: isolare, alleggerire o recuperare spessore. Il massetto deve essere scelto in funzione del tipo di pavimento da porre in opera; gli altri strati, in funzione delle esigenze progettuali, del tipo di solaio e di pavimento sovrastante (Figura 2). Barriera al vapore Si definisce barriera al vapore lo strato impermeabile allacqua e al vapore atto ad impedire la risalita dellumidit dagli strati sottostanti sino alla pavimentazione. Viene utilizzata per salvaguardare strati di pavimentazione sensibili allumidit da risalite idriche (per es. pavimenti in legno). Pu essere realizzato con membrane bituminose, con fogli di polietilene, PVC o alluminio. Nei sottofondi monostrato la barriera a vapore va posta sotto il massetto. Figura A Nei sottofondi pluristrato si inserisce, generalmente, tra il massetto e lo strato di alleggerimento nel quale saranno stati preventivamente inglobati eventuali impianti. Materassino acustico anticalpestio Strato elastico atto ad assorbire le vibrazioni indotte sulla pavimentazione da impatti puntuali. Tali rumori viaggiano nei materiali tanto pi facilmente quanto pi questi sono rigidi. Ecco perch indispensabile inserire un materassino elastico che generalmente costituito da polietilene espanso reticolato, sughero o lana Figura B minerale. Nei sottofondi monostrato lo strato di isolamento acustico al calpestio va posto sotto il massetto. Nei sottofondi pluristrato si inserisce, generalmente, tra il massetto e lo strato di isolamento e/o di alleggerimento e/o di compensazione nel quale saranno stati preventivamente inglobati eventuali impianti. Tale soluzione costruttiva chiamata pavimento galleggiante. Per gli spessori del massetto in questo caso va posta particolare attenzione in quanto poggiano su di uno strato cedevole. Talvolta lo strato di isolamento acustico al calpestio pu fungere anche da barriera al vapore (Figura 1 2).

Figura C

Fig. 2 Sottofondo pluristrato: 1 Pavimento; 2 Strato di supporto); 3 Strato di alleggerimento e/o isolamento e/o compensazione; 4 Solaio; 5 Eventuale strato elastico per 'pavimento galleggiante'

Normativa tecnica sui sottofondi Si riportano le principali Norme Tecniche relative ai sottofondi UNI 10329: Misurazione del contenuto di umidit negli strati di supporto cementizi o simili; UNI 8381: Strati del supporto di pavimentazione Istruzioni per la progettazione e lesecuzione; UNI EN 13813: Massetti e materiali per massetti Propriet e requisiti Marcatura CE; UNI 10827: Rivestimenti di legno per pavimentazioni Resistenza alle sollecitazioni parallele al piano di posa; UNI 8380: Strati del supporto di pavimentazione Analisi dei requisiti; UNI 7999: Pavimentazioni Analisi dei requisiti; L. 26/10/95 n. 447: Legge quadro sullinquinamento acustico; D.P.C.M. 5/12/97: Determinazione dei requisiti acustici passivi degli edifici; UNI EN 1264: Riscaldamento a pavimento Impianti e componenti; Circolare 15/10/96: Istruzioni per lapplicazione delle Norme Tecniche per il calcolo, lesecuzione ed il collaudo delle opere in cemento armato normale e precompresso e per le strutture metalliche di cui al D.M. 9/01/96.

Figura D

1 di 7

28/04/2013 15:42

Sottofondi. Progetto, esecuzione e soluzioni in Leca. Prima parte

http://www.infobuild.it/approfondimenti/sottofondi-progetto-esecuzione...

Progettazione e scelta dei sottofondi Come devessere un buon sottofondo per lincollaggio dei pavimenti Al momento della posa del pavimento il sottofondo deve: Avere superficie piana. La planarit richiesta varia col tipo di pavimento ma generalmente sono ammissibili le seguenti tolleranze: - fuori piano di 5 mm con la riga da 2 metri; - fuori piano di 2 mm con la riga da 20 cm. Avere grado di finitura della superficie liscio ma non troppo; la superficie scabra favorisce ladesione dei collanti (rugosit compresa tra + o -1 mm). Avere superficie dura; non deve sgranarsi se sollecitato superficialmente sfregando con il tacco della scarpa. Possedere una resistenza media a compressione superiore a 5 N/mm2 (Norma UNI EN 13813). Presentare una struttura compatta ed omogenea in tutto il suo spessore. Essere esente da crepe e sollevamenti conseguenti al ritiro. Essere sufficientemente asciutto in relazione al tipo di pavimento da posare. Essere pulito ed esente da macchie di grasso, polvere e bolle di gesso; pulendolo, la polvere non deve riformarsi. Progettazione e scelta dei sottofondi

Figura E

Figura F

I criteri per la progettazione e la scelta degli spessori e dei materiali per la realizzazione del sottofondo sono legati ai compiti cui esso deve assolvere. Il massetto di finitura (o strato ripartitore dei carichi) deve essere sempre presente ed idoneo alla posa della pavimentazione, qualunque essa sia (ceramica, legno, vinilico, PVC etc.); nel caso di sottofondo monostrato deve essere anche funzionale allinglobamento degli impianti. Unitamente ad alcuni requisiti sempre necessari e strettamente legati alla posa quali la planarit, lomogeneit e la compattezza in funzione della tipologia di finitura o della destinazione duso, il massetto dovr possedere anche altre specifiche caratteristiche quali lasciugatura, il ritiro Figura G controllato, la conducibilit termica, la resistenza a compressione ed al fuoco. Nel caso siano richieste al sottofondo prestazioni di isolamento termico (contro terra, in copertura, su piano piloty), esso dovr essere realizzato con materiali di idonea conducibilit termica e con spessori adeguati a garantire la necessaria resistenza termica. In questi casi si ricorre generalmente alla realizzazione di sottofondi bistrato composti superiormente da un idoneo massetto di finitura poggiante sullo strato di isolamento termico; lo spessore complessivo sar generalmente superiore a 10 cm. Per rispettare i vincoli di Legge in materia di isolamento acustico al calpestio si pu ricorrere alla tecnica del pavimento galleggiante inserendo al di sotto del massetto di finitura un idoneo materassino acustico (polietilene, gomma o similari); il sottofondo monostrato dovr pertanto avere Figura H spessori maggiori (6 8 cm) in quanto posato su uno strato elastico. In presenza di tubature impiantistiche si consiglia di prevedere sempre un sottofondo bistrato (12 18 cm) composto da un primo strato di livellamento impianti (spessore minimo 5 cm) che semplifichi e renda sicure le successive fasi di posa in opera del materassino acustico e del massetto di finitura. In alcuni casi, inoltre, il sottofondo pu servire ad assicurare alla struttura sottostante unadeguata protezione contro il rischio di incendio proveniente dallalto (ad esempio nel caso di solai in legno in case di riposo, in biblioteche o simili. altres importante verificare la compatibilit tra il pavimento che si vuol posare (ceramica, legno, resilienti ecc.) ed il sottofondo, specialmente per quanto riguarda il massetto; a tal fine bene tener presente quanto segue: Pavimenti rigidi (ceramica, marmo, cotto) La ceramica il pavimento che presenta le minori esigenze nei confronti del sottofondo; il massetto per pavimenti incollati deve possedere resistenze a compressione almeno pari ad 8 N/mm2 e limitati fenomeni di ritiro. Altrettanto si pu dire per i pavimenti in marmo e cotto tenendo per presente che questi materiali sono sensibili allumidit residua presente nel sottofondo. Pavimenti morbidi o cedevoli (linoleum, gomma, moquette) Sono pavimenti che non distribuiscono i carichi concentrati; per questo motivo il massetto deve avere unelevata resistenza a compressione (superiore 13 N/mm2). Tali pavimenti risentono della presenza di eventuali lesioni nel massetto e pertanto importante che questultimo venga particolarmente curato nella sua realizzazione o, meglio ancora, opportunamente additivato per limitare il fenomeno di ritiro con formazione di crepe. Per ottenere unottima lisciatura superficiale duso impiegare livelline o strati di rasatura. Linoleum e gomma sono impermeabili allumidit ed al vapore e quindi devono essere posati esclusivamente quando il sottofondo asciutto ed in assenza di rischi legati a possibili risalite di umidit dagli strati sottostanti. Pavimenti in legno Risalite di umidit dal sottofondo o dagli strati sottostanti possono gravemente danneggiare i pavimenti in legno provocandone dilatazioni o imbarcamenti; al fine di proteggere il massetto si consiglia, prima del getto, linterposizione di una barriera o schermo al vapore. I pavimenti in legno vanno posati solo quando il sottofondo non contiene umidit oltre i valori di sicurezza (inferiore 2% in peso del massetto per sottofondi a base cementizia, inferiore 0,5% se a base anidrite). Per evitare ritardi dovuti a lunghi tempi di asciugatura i sottofondi per pavimenti in legno devono asciugare in tempi certi. Problemi nei pavimenti causati dai sottofondi Massetto con elevata umidit residua. Le possibili cause sono legate al confezionamento dellimpasto con eccessivi dosaggi di acqua, utilizzo di inerti porosi, risalite di umidit dagli strati inferiori per la mancanza della barriera al vapore. La verifica dellumidit va effettuata con ligrometro al carburo prelevando il materiale in profondit. La posa della pavimentazione su un sottofondo con elevata umidit residua pu provocare, ad esempio, il rigonfiamento del legno fino al suo completo distacco dal supporto. La barriera al vapore va posata con continuit e risvoltata sui muri sino alla quota del pavimento compreso. (Foto A e B) Massetto fessurato Le possibili cause sono legate al confezionamento dellimpasto con eccessivi dosaggi di cemento, inerti ricchi di parti fini, elevati quantitativi dacqua dimpasto ed elevata evaporazione in climi caldi e/o con elevata ventilazione. La posa della pavimentazione su massetti fessurati pu creare, ad esempio, crepe al rivestimento ceramico in conseguenza di fenomeni di ritiro incontrollato del sottofondo. (Foto C e D) Massetto con superficie inconsistente (bruciato)

Fig. 6 Fenomeno di ritiro: crepe e distacchi Fig. 5 Differente velocit di asciugamento tra la parte superiore e inferiore del sottofondo Fig. 3 Cedimento sotto carico dello strato di isolamento/compensazi che provoca danni allo strato di supporto e al pavimento

Fig. 4 Distribuzione dei carichi attraverso il massetto: se non armato si prevede una distribuzione a 60; se armato a 45

2 di 7

28/04/2013 15:42

Sottofondi. Progetto, esecuzione e soluzioni in Leca. Prima parte

http://www.infobuild.it/approfondimenti/sottofondi-progetto-esecuzione...

Le possibili cause sono legate alla non corretta miscelazione dellimpasto, presenza di segregazione ed elevata evaporazione in climi caldi e/o con elevata ventilazione. La posa della pavimentazione su supporto inconsistente pu provocare, ad esempio, il cedimento del pavimento in gomma a seguito della scarsa resistenza meccanica offerta dal massetto. (Foto E e F) Massetto sfarinante (che spolvera) Le possibili cause sono legate al confezionamento dellimpasto con bassi dosaggi di cemento, insufficienti quantit dacqua dimpasto, imperfetta lisciatura della superficie a massetto ultimato ed elevata evaporazione in climi caldi e/o con elevata ventilazione. La posa della pavimentazione in condizioni di massetto sfarinante pu provocare, ad esempio, il distacco del pavimento in legno dal supporto causato dallimpossibilit della colla di aderire saldamente al massetto. (Foto G e H) Carichi ammissibili e peso dei sottofondi Carichi sui sottofondi I carichi vengono trasmessi al sottofondo attraverso il pavimento che pu essere rigido (marmo, granito, cotto, marmette, ceramica) o morbido (linoleum, gomma, moquette). Il pavimento rigido opera una distribuzione dei carichi mentre quello morbido no. Il massetto deve quindi possedere ottime resistenze nel caso di pavimenti morbidi e buone per quelli rigidi. Usando come parametro le resistenze a compressione a 28 gg. si pu dire che per pavimenti rigidi da incollare necessaria una resistenza di almeno 8 N/mm2 mentre per legno e pavimenti morbidi bene superare i 13 N/mm2. Gli strati inferiori (di alleggerimento e/o isolamento e/o compensazione) eseguiti con tutti i materiali e le soluzioni qui presentate garantiscono resistenze meccaniche tali da soddisfare, con ampi margini di sicurezza, i carichi distribuiti dal massetto di finitura soprastante. Analoga sicurezza non pu essere garantita quando gli strati inferiori sono realizzati con materiali (es. calcestruzzo con polistirolo o calcestruzzo cellulare) che si comprimono sotto lazione dei carichi; la deformazione sotto carico pu infatti provocare danni al sottofondo ed al pavimento (vedi Figura 3). I carichi sugli strati di alleggerimento-isolamento possono risultare eccessivi per spessori del massetto inferiori ai minimi qui indicati o per sollecitazioni (carichi concentrati) superiori a quelle solite; sar perci necessario un calcolo di verifica. A seguire sono indicati i carichi ammissibili su vari tipi di strati di alleggerimento-isolamento. Il progettista potr confrontare tali valori con le sollecitazioni trasmesse dal pavimento tenendo conto della distribuzione dei carichi che avviene nel massetto (vedi Figura 4). Esempio: carico da 100 Kg su appoggio da 23 cm; massetto, spessore 5 cm, armato. Il carico si distribuisce a 45 su una superficie di 1213 cm pari a 156 cm2; la sollecitazione risulta di 0,64 Kg/cm2. Se il massetto fosse non armato, la distribuzione dei carichi si presume avvenga a 60; la superficie risulterebbe di 7 x 8 cm cio 56 cm2 e la sollecitazione risultante sarebbe di 1,8 Kg/cm2. Carichi ammissibili su strati di alleggerimento e/o isolamento Leca o Lecapi imboiaccato: 1,5 Kg/cm2 Leca o Lecapi impastato: 3 Kg/cm2 Lecacem: 5 Kg/cm2 I carichi ammissibili sopra riportati sono stati calcolati partendo dai carichi di rottura per compressione e da un adeguato coefficiente di sicurezza. Pi precisamente: Lecacem: carico di rottura 25 Kg/cm2; coefficiente 5; Leca impastato: carico di rottura 20 Kg/cm2; coefficiente 7 (pi elevato di Lecacem a causa delle maggiori incertezze nel confezionamento); Leca imbiaccato: carico di rottura 1215 Kg/cm2; coefficiente 810 (pi elevato a causa delle diverse modalit di prova a rottura). A titolo comparativo si precisa che: Calcestruzzo con polistirolo: carico di rottura circa 8 Kg/cm2; coefficiente 810 (pi elevato a causa della grande variabilit dei risultati ottenuti). Peso dei sottofondi

Fig. 7 Pericolo di corrosione per accumulo di condensa

Fig. 8 Protezione del tubo con malta (A); s = 2 o 3 cm.

Fig. 9 Incrocio tra tubi; s = 3 cm.

Fig. 10 Protezione REI di solaio in legno con Lecamix. 1 Pavimento; 2 Massetto in Lecamix; 3 Solaio in legno (o altra tipologia)

Il tradizionale impasto per sottofondi (sabbia e cemento) pesa circa 2000 kg/m3; tale valore comporta una densit superficiale di 20 kg/m2 per ogni centimetro di spessore e pertanto, nel caso di un sottofondo da 6 cm, un peso di 120 kg/m2. Confrontando tale valore con i sovraccarichi variabili previsti per un normale solaio di abitazione e pari a 200 kg/m2 (300 Kg/m2 in ambienti suscettibili di affollamento D.M. 16/01/1996 cfr.) risulta evidente quanto incida la densit superficiale del sottofondo. Unalternativa molto valida per ridurre i pesi lutilizzo di premiscelati leggeri. Con i prodotti della Linea Lecamix (densit in opera pari a circa 1.000 kg/m3), un sottofondo dello spessore di 6 cm pesa 60 kg/m2 e quindi la met di uno tradizionale. Il peso assume maggior importanza negli interventi di ristrutturazione in quanto i vecchi solai possiedono, in genere, caratteristiche di portanza piuttosto limitate. Il risparmio di peso risulta tanto pi significativo allaumentare dello spessore del sottofondo dimostrandosi particolarmente importante nei sottofondi pluristrato. Per tale motivo lo strato inferiore viene realizzato con conglomerati di densit in opera pari a 600700 kg/m3 (7 kg/m2 per centimetro di spessore). Risulta utile ricordare come diminuire il peso del sottofondo si traduca in minori frecce nei solai e quindi minori probabilit di lesioni e cavillature nei tramezzi e divisori oltre ad un maggior carico utile a disposizione. Le strutture risultano cos pi leggere e quindi pi economiche. Ritiri, cavillature e distacchi Fattori che determinano il ritiro

Fig. 11 Protezione REI di solaio con Leca CLS. 1 Eventuale finitura; 2 Leca CLS senza funzione strutturale; 3 Calcestruzzo con funzione strutturale; 4 Solaio

Il principale fattore responsabile delle crepe, fessurazioni e talvolta distacchi nelle malte cementizie, il ritiro subito dalla pasta cementizia nella fase di presa e indurimento. Lentit del ritiro tanto maggiore quanto pi sono alti il dosaggio del cemento ed il contenuto dacqua nella malta. Infatti inerti molto ricchi di parti fini che richiedono elevati dosaggi di cemento e limpiego di molta acqua, favoriscono le crepe a causa dellelevato ritiro. Tali fenomeni avvengono durante la fase di stagionatura: lo strato ritira secondo le due dimensioni maggiori (lunghezza e larghezza) in modo proporzionale alla rapidit di essiccazione. Siccome la superficie si asciuga pi rapidamente degli strati inferiori (Figura 5), la cappa ritira maggiormente nella parte superiore e tende a divenire concava, rialzandosi ai bordi (Figura 6). Questo fenomeno si rivela di maggiore entit in estate e comunque quando per qualche ragione (inerti fini, elevata ventilazione) vi sia una notevole differenza nella rapidit di essiccazione tra la faccia superiore e quella inferiore del massetto. Il fenomeno del ritiro si manifesta in particolare nei mesi estivi e/o in condizioni di elevata ventilazione a seguito della veloce evaporazione dellacqua dimpasto.

3 di 7

28/04/2013 15:42

Sottofondi. Progetto, esecuzione e soluzioni in Leca. Prima parte

http://www.infobuild.it/approfondimenti/sottofondi-progetto-esecuzione...

Particolare attenzione va altres posta al getto su fondi molto assorbenti a causa della forte suzione dellacqua dimpasto da parte del supporto. Metodi per limitare il fenomeno Per ridurre lentit di questi fenomeni si consiglia di: a) utilizzare per limpasto inerti grossolani e poveri di parti fini; b) limitare il dosaggio di cemento; c) ridurre il quantitativo di acqua dimpasto utilizzando additivi fluidificanti; d) introdurre una leggera rete metallica di armatura che limita le crepe (diametro 2 mm passo 55 cm); e) interrompere la continuit del getto mediante giunti di dilatazione e di frazionamento f) buona norma, specie nella stagione calda, coprire per i primi 45 giorni il massetto appena posato utilizzando teli di plastica o sacchi di carta in modo da rallentare levaporazione dellacqua dalla superficie facendo procedere il ritiro in modo il pi possibile omogeneo su tutto lo spessore. In tale modo si evitano i distacchi e si migliorano anche le resistenze della malta. Non consigliata la ribagnatura della superficie indurita. Premiscelati per massetti Per ovviare ai problemi sopra descritti si sono diffusi prodotti premiscelati per la realizzazione dei massetti. In essi gli inerti possiedono curve granulometriche controllate ed il dosaggio di leganti ed additivi finalizzato ad ottimizzare il risultato finale. I prodotti della linea Lecamix sono massetti leggeri premiscelati a base di argilla espansa idrorepellente, appositamente studiati per garantire la resistenza finale del massetto e il suo limitato ritiro. Giunti di dilatazione Giunti strutturali, da realizzarsi in corrispondenza di quelli esistenti nella struttura portante. Devono interessare lintero spessore del massetto e della pavimentazione. Giunti perimetrali, da predisporre sempre al contorno ed al confine con altre superfici (pareti, colonne, etc.). Vengono realizzati con linterposizione di fasce isolanti di materiale compressibile e limitano gli effetti dei movimenti differenziali tra sottofondo e struttura. Giunti di frazionamento, ottenuti incidendo la superficie del massetto per 1/3 dello spessore. Possono essere realizzati in corso dopera, a sottofondo appena ultimato o a sottofondo indurito. La loro funzione di suddividere superfici molto estese in campiture pi limitate, di forma per lo pi regolare (quadrata), allo scopo di limitare le sollecitazioni meccaniche connesse, ad esempio, con le escursioni termo-igrometriche. In particolare vanno previsti in corrispondenza delle porte e quando il rapporto tra i lati in pianta sia maggiore di 3 o nei locali di forma irregolare (ad esempio con pianta ad L). La distanza massima tra un giunto e laltro deve essere di 56 m per le malte tradizionali e secondo le prescrizioni del Produttore per i prodotti premiscelati; in particolare per i prodotti Lecamix Fast, Facile e Fresco vanno realizzati ogni 6 m mentre per il Lecamix Forte ogni 10 m. =Umidit nei sottofondi Premessa fondamentale Lacqua libera presente nel sottofondo non quantificabile con la sola percentuale in peso dellumidit: occorre conoscere anche il peso specifico e lo spessore del massetto. Dati ricavati da prove svolte in un Laboratorio ufficiale con lassistenza di Tecnici del CNR Istituto per la Ricerca sul Legno (di cui su richiesta sono forniti i certificati) dimostrano che a parit di spessore, la quantit dacqua contenuta in un massetto tradizionale con umidit residua del 2% in peso superiore alla quantit contenuta in un massetto Lecamix che ha raggiunto il 3%. Tale valore trova spiegazione nella differenza di peso specifico dei materiali: infatti i massetti Lecamix hanno una densit di circa la met di quelli tradizionali e pertanto a pari valore percentuale di umidit fanno riferimento contenuti assoluti dacqua diversi. Ad esempio: un metro quadrato massetto dello spessore di 5 cm ed umidit di 2% in peso contiene solo 1-1,2 litri di acqua se costituito da LecaMix (densit 1.000-1.150 Kg/m3) e ben 22,2 litri di acqua se costituito dalla tradizionale sabbia e cemento (densit 2.000-2.200 Kg/m3). Pertanto al medesimo valore di umidit (2%) fanno riferimento due diversi contenuti di acqua (nel LecaMix 1-1,2 litri, nel massetto tradizionale 2-2,2 litri pari al doppio). Questo significa che un contenuto di acqua pari a 2-2,2 litri nel Lecamix si traduce in una umidit del 4%. Il massetto in Lecamix pu pertanto considerarsi asciutto (pronto allincollaggio del parquet) con un contenuto di umidit inferiore al 3%. Inconvenienti che possono derivare dalla presenza di umidit Lumidit presente nel sottofondo pu compromettere ladesione della finitura. Infatti, se presente durante lincollaggio del pavimento, inibisce lefficacia di alcune tipologie di colle (in particolare quelle non cementizie). Questo fenomeno particolarmente importante per quei pavimenti (legno, vinilici e simili) che sono posati solo con colle non cementizie. Lumidit pu inoltre avere effetto sulla stessa pavimentazione provocandone variazioni del colore (nei pavimenti di marmo o cotto), variazioni dimensionali con ingobbimenti e sollevamenti (nei pavimenti in legno) o rigonfiamenti (in pavimenti di PVC, linoleum, gomma). evidente come sia necessario assumere particolari precauzioni per esser certi che, allatto della posa del pavimento, lumidit residua nel sottofondo sia entro i livelli di sicurezza. Il sottofondo, come le altre strutture murarie allinterno di un edificio, non raggiunge mai il completo asciugamento. Raggiunto il contenuto di umidit cosiddetto di equilibrio, il sottofondo non cede pi umidit allambiente circostante. I pavimenti in legno possono, quindi, essere posati quando il contenuto di umidit ha raggiunto al massimo 2% in peso per massetti a base cementizia e 0,5% per quelli a base anidrite (indicazioni Federlegno). Fattori che favoriscono la presenza di umidit a) Leccesso dacqua utilizzato nella confezione degli strati specie se abbinato alluso di inerti porosi; b) Luso di calcestruzzi cellulari che ritengono molta acqua; c) Lumidit in eccesso che pu essere presente nella struttura e da questa passare al sottofondo; d) Lacqua proveniente da eventi meteorici (acquazzoni, pioggia, nebbia) sino a che la zona cantiere non protetta; e) Il forte spessore degli strati che aumenta il quantitativo totale di acqua presente e ne rallenta lo smaltimento; f) Un elevato e prolungato livello di umidit atmosferica. Fattori che limitano la presenza di umidit o ne favoriscono lo smaltimento nei sottofondi tradizionali a) Un buon dosaggio dellacqua di impasto, ottenibile con controlli in cantiere o con luso di leganti o additivi che richiedono meno acqua; b) Una tempestiva protezione da eventi meteorici accidentali; c) Una composizione granulometrica degli impasti che favorisca levaporazione dellacqua in eccesso (inerti grossolani e non fini limitato dosaggio di leganti); d) Un tempo adeguato tra la posa dei vari strati, che permetta lo smaltimento dellumidit nello strato sottostante prima della posa di quello superiore;

4 di 7

28/04/2013 15:42

Sottofondi. Progetto, esecuzione e soluzioni in Leca. Prima parte

http://www.infobuild.it/approfondimenti/sottofondi-progetto-esecuzione...

e) Una guaina impermeabile, o foglio di polietilene, posto sotto il massetto che evita comunque risalite di umidit dagli strati sottostanti. Materiali premiscelati per strati di sottofondo Sono ormai diffusi materiali predosati e premiscelati per sottofondi (tra questi Lecacem e i prodotti della linea Lecamix) che, grazie alla composizione sempre costante ed a precise regole di posa, assicurano tempi certi per lo smaltimento dellumidit, sempre che ci si attenga alle regole di posa date dal produttore. Sono materiali molto utili e pratici da usare specie nei casi di ristrutturazioni dove gli spazi ed i tempi sono generalmente limitati. Esistono poi materiali ad asciugamento rapido (1-3 gg.), altri ad asciugamento veloce (7-10 gg.). Per una maggiore sicurezza, sono consigliabili prodotti premiscelati che contengono allinterno del sacco sia i leganti che gli aggregati. Nel caso di prodotti composti dal solo legante speciale, i risultati di rapida asciugatura e di lavorabilit vengono conseguiti solo usando gli aggregati consigliati dal produttore, spesso di difficile reperibilit. I prodotti Laterlite sono premiscelati pronti che contengono sia il legante che gli aggregati, e pertanto i risultati dichiarati sono facilmente ottenibili. =Misura dellumidit in cantiere Misura dellumidit Al momento della posa di pavimenti in legno e vinilici va sempre controllato il contenuto di umidit residua. In particolare importante valutare il tenore di umidit non solo del massetto ma anche degli eventuali strati sottostanti per evitare che lumidit possa risalire anche dopo la posa del pavimento (ad esempio con laccensione del riscaldamento). Lumidit presente nei sottofondi si determina generalmente con un igrometro di tipo elettrico o a carburo. Esistono anche altri metodi empirici che sono per meno affidabili. La norma UNI 10329 Misurazione del contenuto di umidit negli strati di supporto cementizi o simili, indica le modalit di misura dellumidit nei sottofondi e da essa sono tratte le indicazioni che seguono. Igrometri a carburo Ligrometro a carburo molto affidabile perch si basa sulla reazione del carburo di calcio con lacqua, che sviluppa acetilene. La pressione di questo gas viene misurata con un apposito strumento e da qui si risale al contenuto effettivo dellacqua libera (umidit) presente nel sottofondo. Si parla di acqua libera e non di acqua totale: se il sottofondo fosse messo ad asciugare in una stufa da laboratorio a 110 C lacqua contenuta risulterebbe maggiore di quella riscontrata con ligrometro a carburo. Con la stufa infatti si determina un valore che la somma dellacqua libera e dellacqua legata chimicamente ai vari componenti: questultima non assolutamente dannosa per i sottofondi perch, in condizioni desercizio, non pu essere liberata e quindi non serve tenerne conto. Si rimanda ai libretti distruzione dellapparecchio per ogni ulteriore e pi approfondita spiegazione. Igrometri elettrici Gli igrometri elettrici misurano la resistenza elettrica tra due elettrodi metallici che vengono infissi nel sottofondo (la distanza tra gli elettrodi fissa). Poich conducibilit e resistenza elettrica sono influenzate dal tenore di umidit si pu valutare tale contenuto per mezzo della resistenza elettrica. La taratura di questi apparecchi per fatta per sottofondi tradizionali. Vi sono molti altri fattori che influenzano la conducibilit elettrica (tipo e qualit di leganti e aggregati, presenza di reti metalliche ecc.). Per questi motivi gli igrometri elettrici permettono solo misure comparative e non valide in assoluto. Data la loro praticit dimpiego e il relativamente basso costo sono utilmente impiegati per valutare le variazioni nel tempo di umidit o per stabilire quali sono le zone pi umide. Analogo il discorso per gli igrometri a contatto o capacitivi; anche essi risentono della presenza di reti o tubi metallici nel sottofondo. Sono apparecchi studiati e messi a punto per valutare lumidit nel legno e adattati poi al sottofondo. Se si vuole valutare leffettivo contenuto di acqua libera nel sottofondo, lo strumento adatto ligrometro a carburo. Consigli pratici per la misura dellumidit Usare igrometri a carburo per rilevare lumidit presente nei sottofondi. Porre molta attenzione nelluso di igrometri elettrici. Ricordare che solo lumidit presente come acqua libera che pu essere liberata dal sottofondo. Non paragonare contenuti percentuali in peso di umidit uguali per sottofondi con pesi specifici diversi: un metro quadrato massetto dello spessore di 5 cm ed umidit del 2% in peso contiene solo 1-1,2 litri di acqua se costituito da LecaMix (densit 1.000-1.150 Kg/m3) e ben 2-2,2 litri di acqua se costituito dalla tradizionale sabbia e cemento (densit 2.000-2.200 Kg/m3). =Protezione dai rischi di corrosione dei tubi Corrosione dei tubi Lattuale tecnologia impiantistica prevede la realizzazione delle tubazioni degli impianti idrico-sanitari in polietilene; qualora venissero invece impiegati tubi metallici importante evitare il manifestarsi di problemi legati alla corrosione. La corrosione il meccanismo elettrochimico di trasformazione del metallo in altri composti chimici (ossidi, idrossidi, sali); tale fenomeno si manifesta raramente per i tubi in rame o acciaio inox ma meno raramente per quelli in acciaio o acciaio zincato. La corrosione pu partire dallinterno dei tubi o dallesterno. Ci occupiamo qui delle corrosioni che partono dallesterno e cio dallambiente sottofondo nei confronti dei tubi in acciaio o acciaio zincato. Fattori che facilitano la corrosione Escludendo i casi di danni dovuti a difetti nel tubo, nella zincatura o per eccessivo riscaldamento degli stessi in fase di piegatura, restano quelli di corrosione per aggressione chimica. Perch si instauri il processo della corrosione occorre la presenza sul tubo di acqua ed ossigeno. Quanto pi lungo il tempo di bagnatura e quanto maggiore la presenza di ossigeno tanto pi aumentano i rischi. La presenza in soluzione acquosa di solfati o cloruri accelera il fenomeno. In tal senso Leca non rilascia in soluzione n solfati n cloruri in misura apprezzabile tanto vero che le strutture in calcestruzzo armato hanno prestazioni addirittura migliori di quelle del conglomerato tradizionale in termini di resistenza allaggressione chimica. I processi corrosivi non si instaurano fino a quando il pH della soluzione acquosa a contatto con il metallo rimane fortemente basico (superiore a 11 per lacciaio, tra 8 e 12,3 per lo zinco). I casi pi frequenti di corrosione avvengono nelle tubazioni di passaggio dellacqua fredda. In questi casi la superficie esterna del tubo sensibilmente pi fredda dellambiente circostante e ci provoca condensa superficiale. Lacqua si dispone naturalmente verso il basso dove trova spesso una superficie poco permeabile fermandosi in aderenza al tubo. Con tempi di bagnatura prolungati aumentano cos anche le probabilit di corrosione (vedi Figura 7); lo stesso pu accadere se il tubo direttamente a contatto con un altro (sovrapposizioni per scavalcamento) o con un altro corpo estraneo poco permeabile allacqua.

5 di 7

28/04/2013 15:42

Sottofondi. Progetto, esecuzione e soluzioni in Leca. Prima parte

http://www.infobuild.it/approfondimenti/sottofondi-progetto-esecuzione...

Metodi per evitare la corrosione dei tubi nei sottofondi Il metodo migliore e pi ampiamente collaudato consiste nel rivestire i tubi con malta compatta di sabbia e cemento. Tale protezione, se ben fatta, assicura: scarsa presenza di acqua sulla superficie del tubo; scarsa presenza di ossigeno sulla superficie del tubo; pH elevato (che inibisce la corrosione) attorno al tubo. Il rivestimento realizzato con malta di sabbia e cemento garantisce un pH di circa 12, valore che assicura unadeguata protezione. Col tempo per la passivit del rivestimento diminuisce per effetto del manifestarsi del processo di carbonatazione che, per la presenza di anidride carbonica, provoca un abbassamento del pH della soluzione presente. Quando il pH scende sotto il valore 11, lacciaio pu essere attaccato mentre lo zinco no; per tale motivo lacciaio zincato resiste meglio dellacciaio nudo. La malta di rivestimento dei tubi bene che sia costituita da sabbia fine (0-3 mm) e cemento (ca. 3 qli/m3); essa deve avvolgere il tubo completamente, anche nella parte inferiore (vedi Figura 8). I tubi non devono pertanto essere in contatto con altro materiale che non sia la malta; in corrispondenza degli incroci tra i tubi viene interposta della malta (vedi figura 9). consigliabile iniziare con la posa dei tubi dellacqua fredda, rivestirli con la malta e successivamente posare i restanti impianti. Durante la posa dei tubi non devono trovarsi sul solaio tracce di gesso o scagliole che contengono solfati; nella confezione della malta non usare acceleranti di presa o antigelo che potrebbero contenere cloruri. Eseguita la protezione con la malta evitare che questa venga in contatto con gessi. Attenzione importante ricordare che i tubi, specie se avvolti in materiali compressibili (isolanti), costituiscono un indebolimento dei sottofondi per cui opportuno siano lontani dal pavimento ( meglio che vengano inseriti nello strato di alleggerimento-isolamento piuttosto che nel massetto). Nel caso si debbano collocare i tubi in questo strato, bene tenerli ad almeno 3 cm dal pavimento e inserire al di sopra una leggera armatura. I tubi in rame non sono danneggiati dalla corrosione, quelli in acciaio inox possono esserlo anche dallinterno. =Resistenza al fuoco Protezione delle strutture dal fuoco In alcuni casi viene richiesto dalla Normativa Anticendio che una struttura orizzontale sia protetta contro il rischio di incendio proveniente dallalto (ad esempio solai sopra i quali vi siano biblioteche, teatri o centrali termiche). Anche in altri tipi di costruzione possono esserci richieste del genere; ad esempio nelle case di riposo per anziani ricavate dalla ristrutturazione di edifici esistenti richiesto che i solai in legno siano protetti contro il rischio di incendio, anche proveniente dallalto. In Italia non ci sono forni adatti a provare la Resistenza al Fuoco di un solaio o soletta, con incendio sul lato superiore. Non pertanto possibile fare delle prove che rispecchino esattamente la situazione nella quale la struttura si troverebbe in caso di incendio. Per sopperire a questa carenza si pu ipotizzare di proteggere la struttura dal lato fuoco con uno strato di materiale che, provato come parete verticale non caricata, garantisca adeguati valori REI e cio assicuri per un certo tempo che lestradosso della struttura portante (sul quale appoggia lo strato protettivo) non si riscaldi eccessivamente. Reazione al fuoco La reazione al fuoco il grado di partecipazione di un materiale combustibile allincendio al quale sottoposto. Il 10 Marzo 2005 (G. U. n 73 del 30-03-2005) stato emesso il Decreto del Ministero dellInterno Classi di reazione al fuoco per i prodotti da costruzione da impiegarsi nelle opere per le quali prescritto il requisito della sicurezza in caso dincendio. In funzione dei risultati delle varie prove sono previste 7 classi, identificate con i simboli A1, A2, B, C, D, E, F per i prodotti da costruzione ad eccezione dei pavimenti e A1FL, A2FL, BFL, CFL, DFL, EFL, FFL per i soli prodotti destinati ad essere utilizzati quale supporto per pavimenti. I prodotti appartenenti alla classe A1 e A1FL non contribuiscono a nessuna fase dellincendio, nemmeno in presenza di un incendio generalizzato, e pertanto vengono definiti Incombustibili. Ai prodotti riportati negli elenchi di cui allallegato C del Decreto attribuita la classe di reazione al fuoco A1 e A1FL, di cui alla decisione 2000/147/CE, senza dover essere sottoposti a prove; fra questi presente largilla espansa. Largilla espansa Leca, con essa i prodotti Sabbia Leca ed i conglomerati Leca cemento, sono cos da considerarsi Incombustibili ed aventi classe di reazione al fuoco A1 e A1FL. Resistenza al fuoco La resistenza al fuoco, indicata con la sigla REI, lattitudine di un elemento da costruzione (componente o struttura) a conservare, secondo un programma termico prestabilito e per un tempo determinato, in tutto o in parte la resistenza meccanica R, lermeticit E e lisolamento termico I cos definiti: Resistenza meccanica: attitudine di un elemento da costruzione a conservare la resistenza meccanica sotto lazione del fuoco; Ermeticit: attitudine di un elemento da costruzione a non lasciar passare n produrre, se sottoposto allazione del fuoco su un lato, fiamme, vapori o gas caldi sul lato non esposto; Isolamento termico: attitudine di un elemento da costruzione a ridurre, entro un dato limite, la trasmissione del calore. Soluzioni in Leca Lecamix Presso il forno sperimentale del Laboratorio di resistenza al fuoco dellIstituto Giordano stata eseguita una prova secondo le prescrizioni della Circolare 91 del Ministero dellInterno Direzione Generale dei Servizi Antincendi del 14/09/1961, su un pannello realizzato in Lecamix. Dallesame dei risultati emersi dalla prova si certifica che uno strato realizzato con i premiscelati della linea Lecamix, posto su qualsiasi tipo di struttura nello spessore di 8 cm, classificato REI 120 (Figura 10). Leca CLS Il dimensionamento degli spessori e delle protezioni da adottare per le varie classi di strutture indicato nella Circolare 91 del 14/09/61 ed in particolare a quanto disposto nella Tabella n 2 che prescrive gli spessori minimi delle pareti tagliafuoco per le varie Classi REI. Uno strato di calcestruzzo leggero realizzato con i premiscelati Leca CLS 1400 Leca CLS 1600 o confezionato da centrale di betonaggio, garantisce, nello spessore di 8 cm, un REI sino a 90 e, nello spessore di 10 cm, un REI sino a 180. Lo strato di calcestruzzo leggero, posto a protezione di qualsiasi struttura, non deve assolvere ad alcuna funzione strutturale (Figura 11) Per ulteriori informazioni sui prodotti Leca www.leca.it

Cat egor i e m er ceol ogi che

6 di 7

28/04/2013 15:42

Sottofondi. Progetto, esecuzione e soluzioni in Leca. Prima parte

http://www.infobuild.it/approfondimenti/sottofondi-progetto-esecuzione...

MASSETTI E SOTTOFONDI Sottofondi Alleggeriti

Not i zi e correl at e

05/01/2012 AZIENDE 03/12/2011 AZIENDE

Calcestruzzo strutturale ecosostenibile BetonPi per lIsola di Milano

Il progetto Garibaldi, cos come indicato dalla committenza, Hines Italia, tra i pi grandi investitori immobiliari mondiali, prevede infatti la certificazione...

VIMAS THERM RAPID, il massetto bio autolivellante ad essicazione rapida

Vimas Therm Rapid un massetto bio -premiscelato e autolivellante-, specifico per sistemi radianti a pavimento; oltre allottima conducibilit termica, questo...

Appr of ondi m ent icorrel at i

31/10/2008 Tecnologia 08/01/2007 Tecnologia

Il nuovo modo di produrre massetti: il sistema SILOMASS

Dal sottofondo comincia una buona posa

7 di 7

28/04/2013 15:42

Potrebbero piacerti anche

- Ebook Come Leggere I Grafici Di Borsa (Quarta Parte)Documento23 pagineEbook Come Leggere I Grafici Di Borsa (Quarta Parte)CampeanIvonaNessuna valutazione finora

- Il Ritorno Ala Competitivita Dell'Espresso Italiano - Giuli, Maurizio & Pascucci, FedericaDocumento445 pagineIl Ritorno Ala Competitivita Dell'Espresso Italiano - Giuli, Maurizio & Pascucci, FedericapienezzaNessuna valutazione finora

- Parchia 0 GrandeDocumento1 paginaParchia 0 GrandeBeverlyNessuna valutazione finora

- DM 5 Ottobre 2016Documento6 pagineDM 5 Ottobre 2016BeverlyNessuna valutazione finora

- PressedDocumento261 paginePressedBeverlyNessuna valutazione finora

- Archivox 4 5Documento32 pagineArchivox 4 5BeverlyNessuna valutazione finora

- DPCM 2 Marzo 2021Documento324 pagineDPCM 2 Marzo 2021BeverlyNessuna valutazione finora

- Circolare NTC18Documento348 pagineCircolare NTC18Salvatore PapaleNessuna valutazione finora

- Regolamento EU 305 - 2011 Prodotti Da CostruzioneDocumento39 pagineRegolamento EU 305 - 2011 Prodotti Da CostruzionedavidemolNessuna valutazione finora

- Le UnioniDocumento12 pagineLe Unionithefirstone181082100% (1)

- IstruzioniCNR DT207 2008 19febbraio2009Documento337 pagineIstruzioniCNR DT207 2008 19febbraio2009carlodoimoNessuna valutazione finora

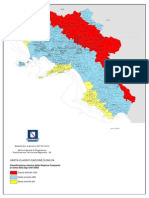

- Regione Campania PDFDocumento3 pagineRegione Campania PDFBeverlyNessuna valutazione finora

- 88 W 3 Vincoloidrogeologico PDFDocumento1 pagina88 W 3 Vincoloidrogeologico PDFBeverlyNessuna valutazione finora

- Le UnioniDocumento12 pagineLe Unionithefirstone181082100% (1)

- Cavi BT SotterraneiDocumento5 pagineCavi BT SotterraneiBeverlyNessuna valutazione finora

- Legge Regionale n6-05042016 PDFDocumento67 pagineLegge Regionale n6-05042016 PDFBeverlyNessuna valutazione finora

- Guida Ristrutturazioni Febbraio.2014Documento35 pagineGuida Ristrutturazioni Febbraio.2014MassimilianoDiFazioNessuna valutazione finora

- Carta Classificazione SismicaDocumento1 paginaCarta Classificazione SismicaBeverlyNessuna valutazione finora

- Prezzario Campania 2010Documento1.326 paginePrezzario Campania 2010BeverlyNessuna valutazione finora

- Guida BT 2012Documento546 pagineGuida BT 2012BeverlyNessuna valutazione finora

- Lavori in Quota - FuniDocumento56 pagineLavori in Quota - FuniAgnieszka WyrostekNessuna valutazione finora

- Guida BT 2012Documento546 pagineGuida BT 2012BeverlyNessuna valutazione finora

- GUIDA+Ristrut - Edilizie Naggio 2013Documento30 pagineGUIDA+Ristrut - Edilizie Naggio 2013BeverlyNessuna valutazione finora

- IstruzioniCNR DT207 2008 19febbraio2009Documento337 pagineIstruzioniCNR DT207 2008 19febbraio2009carlodoimoNessuna valutazione finora

- Carta Classificazione SismicaDocumento1 paginaCarta Classificazione SismicaBeverlyNessuna valutazione finora

- GUIDA Ristrut Edilizie 082012Documento29 pagineGUIDA Ristrut Edilizie 082012ostruzioneNessuna valutazione finora

- Manuale ScarichiDocumento120 pagineManuale ScarichiBeverlyNessuna valutazione finora

- GUIDA Ristrut Edilizie 082012Documento29 pagineGUIDA Ristrut Edilizie 082012ostruzioneNessuna valutazione finora

- GUIDA+Ristrut - Edilizie Naggio 2013Documento30 pagineGUIDA+Ristrut - Edilizie Naggio 2013BeverlyNessuna valutazione finora

- GUIDA+Ristrut - Edilizie Naggio 2013Documento30 pagineGUIDA+Ristrut - Edilizie Naggio 2013BeverlyNessuna valutazione finora

- Vademecum Lavoriinquota SUVADocumento33 pagineVademecum Lavoriinquota SUVABeverlyNessuna valutazione finora

- Elenco Norme CIGDocumento38 pagineElenco Norme CIGBeverlyNessuna valutazione finora

- GIORGI:ZAPPALA - Verso Un Nuovo Catalogo Tematico Di Alessandro Rolla (2011)Documento32 pagineGIORGI:ZAPPALA - Verso Un Nuovo Catalogo Tematico Di Alessandro Rolla (2011)Paolo GiorgiNessuna valutazione finora

- 30Documento31 pagine30nirvanafansNessuna valutazione finora

- ST HIT-HY150FR+rebar ITADocumento11 pagineST HIT-HY150FR+rebar ITADoryNessuna valutazione finora

- Criminologia SozzoDocumento10 pagineCriminologia SozzoAnonymous GdiiB9oINessuna valutazione finora