Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Soldadura de Revestimientos Duros

Caricato da

juanitojhons794090 valutazioniIl 0% ha trovato utile questo documento (0 voti)

136 visualizzazioni27 pagineDescribe los tipos de soldadura a utilizar.

Titolo originale

Soldadura de revestimientos duros

Copyright

© © All Rights Reserved

Formati disponibili

PPT, PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoDescribe los tipos de soldadura a utilizar.

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PPT, PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

136 visualizzazioni27 pagineSoldadura de Revestimientos Duros

Caricato da

juanitojhons79409Describe los tipos de soldadura a utilizar.

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PPT, PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 27

Soldadura de revestimientos duros

El objeto del revestimiento es reponer metal en una

herramienta desgastada (reparación o mantenimiento

correctivo) o bien proteger una nueva mediante la

aplicación de una capa de soldadura protectora para

que tenga mayor vida (mantenimiento preventivo).

Soldadura de revestimientos duros

Por desgaste entendemos pérdida de material en una

superficie por causas físicas, térmicas y químicas,

observándose también frecuentemente acciones

combinadas. Por esta razón no se puede determinar de

modo general la resistencia al desgaste de una pieza.

Soldadura de revestimientos duros

la destrucción de una herramienta empieza con

microfisuras o con pequeños desprendimientos en los

filos. La selección del electrodo correcto depende,

pues, de varios factores. Primero debemos determinar

el tipo de desgaste: abrasión por minerales, impacto,

fricción, exposición a temperaturas variables,

corrosión, oxidación u otros.

Soldadura de revestimientos duros

En el desgaste por abrasión, cuando rocas u otros

minerales abrasivos presionan fuertemente la

superficie de una pieza deslizándose sobre ella,

cortándola y llevándose relativamente grandes

partículas metálicas, la velocidad de movimiento y el

tamaño de estas partículas resultan importantes.

Soldadura de revestimientos duros

Si el revestimiento requiere varias capas, se debe

depositar primero una capa elástica austenítica con los

electrodos UTP 63, 630, 653, 68 H u otros. Para la capa

de revestimiento duro resistente a extremo impacto se

obtienen excelentes resultados con el electrodo UTP

7200 de tipo austenítico con un 14 % de manganeso y

níquel. Su dureza al depositarse es de

aproximadamente 230 HB*

Soldadura de revestimientos duros

En piezas sensibles a sufrir tensiones internas, o piezas

de acero al manganeso soldadas con anterioridad,

sobre todo cuando tengan cierta fragilidad por

calentamiento excesivo, recomendamos se deposite

primero una o, todavía mejor, dos capas elásticas con

UTP 63 ó 630 que reducen estas tensiones evitando la

formación de fisuras y amortiguando golpes fuertes sin

peligro de que se rompa la pieza

Soldadura de revestimientos duros

Entre las condiciones más importantes para lograr un

buen revestimiento cuentan el metal de aporte, el

trabajo del soldador, la preparación de la pieza, su

eventual tratamiento térmico previo

(precalentamiento o si es necesario su recocido) y el

poscalentamiento.

Soldadura de revestimientos duros

Revestimientos duros combinados

de varias capas

Aplicación sobre Aplicación sobre

aceros al manganeso otros aceros

1) Capa elástica (para amortiguar) UTP 63, 630, 7200 UTP 62 o UTP 63

2) Capas intermedias (para reconstruir) UTP 670 UTP 670

3) Capas finales (para ataque)

a) contra fuerte impacto o presión UTP 670, UTP 710 o 711B UTP 670, UTP 710 o 711B

b) contra abrasión UTP 710 o 711B UTP 710 o 711B

c) contra extrema abrasión UTP 713 o Carbur-Arc UTP 713 o Carbur-Arc

Soldadura de revestimientos duros

UTP 63

Electrodo recomendado para unión.

Dureza: Aprox. 200 HB

Tipo de Corriente: CC (+)/CA

Electrodo UTP 63 totalmente austenítico. Recomendado para unir aceros no

aleados y aleados entre sí o con aceros austeníticos al cromo-níquel. Asimismo,

está indicado para soldadura de unión entre aceros resistentes a la corrosión o

con aceros austeníticos aleados al Cr-Ni. Aceros resistentes a la escamación por

exposición a temperaturas de trabajo de 850°C, materiales antimagnéticos y

aceros con alto contenido de manganeso (tipo Hadfield) pueden ser unidos

entre sí o con otros tipos de aceros con UTP 63.

En el revestimiento de piezas sometidas al desgaste por impacto o por rodadura

como en sapos, cruceros y agujas de vía, dientes de excavadoras y muelas de

quebradoras, dragas, molinos, etc. UTP 63 es de extensa aplicación. También

sirve para capas intermedias a prueba de fisuras en depósitos de revestimientos

de mediana o alta dureza. Además, es perfectamente aplicable para cordones de

fondeo en aceros chapeados.

Soldadura de revestimientos duros

UTP 620

Electrodo de alto rendimiento.

Dureza: 40-45 RC

Tipo de Corriente: CC (+)/CA

Electrodo de alto rendimiento para revestimientos en piezas sujetas a fuerte desgaste por

impacto y presión. Rendimiento 165%.

Ideal para la reconstrucción de partes gastadas de tractores y palas, p. ej., catarinas,

rodillos, ruedas guía, zapatas, poleas, etc. Muy útil en la reconstrucción de engranes,

hornos rotatorios, cremalleras, ruedas de carros mineros, etc.

Aplicaciones:

Industria azucarera

Industria de la construcción.

Maquinaria pesada.

Minería

Perforación

Mantenimiento en general

Industria cementera.

Soldadura de revestimientos duros

UTP 670

Electrodo para revestimentos duros en piezas de acero.

Dureza: 50-60 RC

Tipo de Corriente: CC(+)

Electrodo UTP 670 de alto rendimiento (130%) para

revestimientos duros en piezas de aceros, aceros fundidos y

aceros al Mn, expuestos a esfuerzos simultáneos de desgaste por

presión, impacto y abrasión.

Debido a su alto rendimiento, UTP 670 es recomendable para

revestimientos de una sola capa, a un bajo costo. Aplicaciones

recomendadas: rodillos, superficies de rodamiento, cilindros de

laminación, cadenas de oruga, ruedas portantes, cejas de ruedas,

molinos, de rodillos, gusanos, batidores, quebradoras, partes de

dragas, poleas de cable, superficies de choque.

Soldadura de revestimientos duros

UTP DUR 600

Electrodo básico para revestimentos duros resistentes a la presión.

Dureza: 55-58 RC

Tipo de Corriente: CC (+)

Electrodo básico UTP DUR 600 para revestimientos duros resistentes

a la presión, impacto y abrasión. Rendimiento 130%. Aplicaciones

recomendadas: superficie de rodamiento, cadenas de oruga, masas de

molinos cañeros, partes de dragas, poleas de cable, superficies de

choque.

UTP DUR600 es un electrodo de alto rendimiento para revestimientos

duros en piezas de acero, acero fundido y aceros al Mn expuestos a

esfuerzos simultáneos de desgaste por presión, impacto y abrasión.

Debido a su alto rendimiento, UTP DUR600 es recomendable para

revestimientos de una sola capa, a un bajo costo.

Soldadura de revestimientos duros

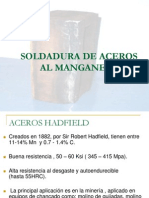

UTP 7200

Electrodo especial para aceros de manganeso.

Norma: AWS E 7-250 K

Dureza: 200-250 HB (al depósito) 400-450 HB (con el trabajo)

Tipo de Corriente: CC (+)/ CA

Electrodo UTP 7200 especial para la reconstrucción, unión y revestimiento de

los aceros al manganeso (14%Mn), que resistan desgastes por severo impacto y

abrasión.

Se pueden unir también, aceros de construcción y acero al alto manganeso,

aunque la temperatura de la pieza tiene que mantenerse muy baja. Su campo

de aplicación principal es en la industria de la construcción que maneja equipo

para grava, arena y minerales; para reconstruir piezas desgastadas de acero al

alto manganeso, tales como dientes de dragas y excavadoras, cucharones de

excavadora, bordes cortantes de cucharones de pala mecánica, martillos de

molinos, anillos, tambores, muelas y conos de quebradora, placas de impacto,

equipo para la construcción de vías de ferrocarril, agujas, sapos, cruceros, etc.

Soldadura de revestimientos duros

UTP 710

Electrodo con alta aleación de carburos de cromo.

Norma: AWS E-Fe Cr-A1

Dureza: 60-63 RC

Tipo de Corriente: CC (+)

Electrodo UTP 710 con alta aleación de carburos de cromo.

Resiste desgaste por alta abrasión combinado con impacto

moderado. Ideal para revestir dientes de excavadora, gusanos,

paletas de mezcladoras, aspas de ventilador, bordes de cucharón,

superficies de guías de deslizamiento, extremos de válvulas y

diversas partes de maquinaria. Rendimiento 140%. Dureza aprox.

63 RC.

UTP 710 puede utilizarse provechosamente como capa final por

encima de UTP 62, 620, 67 S y 670

Soldadura de revestimientos duros

UTP 711-B

Electrodo rutílico.

Norma AWS: E Fe Cr-A1. DIN 8555

E 10-UM-60-G

Dureza: 60-62 RC.

Tipo de Corriente: CC(+)/CA

Electrodo rutílico UTP 711-B para revestimientos resistentes a la

abrasión con mediana resistencia al impacto. Rendimiento 140%.

UTP 711-B es un electrodo de alto rendimiento desarrollado a base de

carburos de cromo. Se utiliza contra los desgastes por abrasión, presión

y ligero hasta mediano impacto causados por ejemplo, por carbón,

minerales, grava, arena, etc. Para revestimientos de dientes de

excavadoras, gusanos, superficies de guías de deslizamiento, extremos

de válvulas y partes de máquinas sujetas a temperaturas de trabajo

hasta 200°C.

Soldadura de revestimientos duros

UTP LEDURIT 61

Electrodo de alto rendimiento.

Norma: E- Fe Cr-A1

Dureza: 58-60 RC

Tipo de Corriente: CC (+)

Electrodo UTP LEDURIT 61 de alto rendimiento,

desarrollado a base de carburos de cromo. Ideal para resistir

desgastes por alta abrasión y ligero impacto. Aplicaciones

principales: cuchillas de buldozer, barrenas extractoras de

carbón, horquillas de pala, hoja de alimentador, etc.

Soldadura de revestimientos duros

UTP 621

Electrodo de revestimiento de alto rendimiento.

Dureza: 4252 RC

Tipo de Corriente: CC (+)/CA

Electrodo UTP 621 de alto rendimiento (165%), para

revestir piezas sujetas a fuerte desgaste por abrasión e

impacto como: cadenas, zapatas, rodillos de zanjadoras,

crucetas de trituradora, árboles de agitador; para

reconstrucción de conos, martillos, muelas y rodillos

quebradoras, cuchillas de tractor, gavilanes, bordes de

cangilones, cucharones de trascabo, rippers,

compactadoras de pata de cabra.

Soldadura de revestimientos duros

UTP LEDURIT 65

Electrodo para revestir piezas con desgaste.

Dureza: 63 RC

Tipo de Corriente: CC (+)/ CA

Electrodo UTP LEDURIT 65 para revestir piezas con

desgaste con muy alta abrasión, fricción y altas

temperaturas. Se aplica principalmente en piezas como:

gusanos transportadores, trituradoras de escoria,

mezcladoras, rodillos, trituradores, cuchillas de

arrastre, etc.

Soldadura de revestimientos duros

UTP 718 S

Revesitmento duro, especial para masas de molino.

Dureza: 63 RC

Tipo de Corriente: CC (+)

Revestimiento duro UTP 718 S, especial para mazas de molino en

ingenios azucareros. Este electrodo está diseñado para responder

a la nueva técnica de “chapisco”, misma que incrementa el

arrastre de la caña. La técnica consiste en aplicar pequeños

glóbulos de revestimiento duro en los laterales de los dientes de

la masa, reduciendo así en forma notable el deslizamiento que

bajaba la eficiencia del molino.

Aplicaciones:

Industria azucarera.

Soldadura de revestimientos duros

UTP 730 G4

Electrodo para revesitmentos resistentes al calor.

Norma: E 3- 40T

Dureza: 40 RC

Tipo de Corriente: CC (+) / CA

Electrodo UTP 730 G4 bajo hidrógeno para revestimientos

resistentes al calor hasta 550°C, contra impacto, presión y

roce. Maquinable con herramientas de corte.

Aplicaciones:

Industria automotriz

Mantenimiento en general.

Soldadura de revestimientos duros

UTP Carbur-Arc *Tungstenweld

Electrodo para resistir abrasión extremandamente severa.

Dureza: 72 RC

Tipo de Corriente: CC (+)/ CA

*Tipo de Flama: Flama carburante

Electrodo UTP Carbur-Arc *Tungstenweld para resistir abrasión extremadamente

severa. Consiste en una aleación de carburos de tungsteno en una matriz de hierro, lo que

le da una dureza excesiva. Aplicaciones típicas: gusanos transportadores, martillos

rotatorios, dientes para botes de pala, revolvedoras de arcilla, molinos de vidrio, etc.

El electrodo UTP Carbur-Arc y la varilla oxi- acetilénica UTP Tungstenweld, son

aleaciones a base de carburo de tungsteno en una matriz de hierro. Se presentan en forma

de alambre tubular y son extremadamente duras, lo que las hace eminentemente

apropiadas para revestir piezas expuestas a severo desgaste por abrasión, como son paletas

de revolvedoras o agitadores, transportadores sinfín en la industria cerámica, partes en

plantas de asfalto, dientes de botes de pala mecánica, aletas de estabilizadores para la

perforación petrolera, etc.

* En varilla para autógena.

Soldadura de revestimientos duros

UTP CARBIDE VAN

Electrodo tubular revestido.

Dureza: 68 RC

Tipo de Corriente: CC(+)

Electrodo tubular revestido UTP CARBIIDE VAN,

contiene cristales de carburo de vanadio y tungsteno que se

depositan uniformemente en una matriz de hierro. La

microdureza de los depósitos se comparan con la del

carburo de tungsteno virgen. Aplicaciones típicas se

encuentran en piezas sometidas a severo desgaste por

abrasión, tales como aletas estabilizadores petroleros,

gusanos transportadores, martillos, moldes para

refractarios, etc.

Soldadura de revestimientos duros

UTP 620 UTP 621

UTP 63 UTP 670

Soldadura de revestimientos duros

UTP 711 UTP 734G4

UTP carbur-Arc tungstenweld

Muchas Gracias

Potrebbero piacerti anche

- Castolin EutecticDocumento12 pagineCastolin EutecticNegrito Rosarino100% (1)

- Catálogo Consumibles - Castolin Eutectic PDFDocumento12 pagineCatálogo Consumibles - Castolin Eutectic PDFJavier Celada100% (1)

- Triptico EXSA PeruDocumento2 pagineTriptico EXSA Perumilo_122_Nessuna valutazione finora

- Electrodos para soldadura de aceros al carbono y baja aleaciónDocumento2 pagineElectrodos para soldadura de aceros al carbono y baja aleaciónalonsogonzalesNessuna valutazione finora

- Catalogo Soldaduras y MetalizadoDocumento12 pagineCatalogo Soldaduras y MetalizadoJose VergaraNessuna valutazione finora

- Weldarc PDFDocumento4 pagineWeldarc PDFIngeniero BolMoNessuna valutazione finora

- EutecTrode Electrodos MMA PDFDocumento12 pagineEutecTrode Electrodos MMA PDFBilly CisnerosNessuna valutazione finora

- Electrodo de cromo para protección contra abrasiónDocumento1 paginaElectrodo de cromo para protección contra abrasiónCesar Del ToroNessuna valutazione finora

- Aws A5-13Documento1 paginaAws A5-13Joel Aldeir Vasquez ReyesNessuna valutazione finora

- Soldadura de Aceros Al ManganesoDocumento23 pagineSoldadura de Aceros Al ManganesoVíctor Alexander ContrerasNessuna valutazione finora

- Soldadura de Aceros Al ManganesoDocumento23 pagineSoldadura de Aceros Al Manganesosolrac437175% (8)

- Guia Utp Industria Azucarera 14624833 - 1Documento6 pagineGuia Utp Industria Azucarera 14624833 - 1Oscar SermeñoNessuna valutazione finora

- West Arco DurowellDocumento12 pagineWest Arco DurowellJohn Jairo Morera Botia100% (1)

- Electrodos para RecubrimientoDocumento1 paginaElectrodos para RecubrimientoeddyjohanNessuna valutazione finora

- Electrodos InoxDocumento6 pagineElectrodos InoxCarlos Guerra MuñozNessuna valutazione finora

- Utp 312Documento1 paginaUtp 312Hugo Alfredo Ordóñez ChocanoNessuna valutazione finora

- ElectrodosDocumento3 pagineElectrodosTechnicalz BDNessuna valutazione finora

- ElectrodosDocumento3 pagineElectrodosRuddy AjbalNessuna valutazione finora

- Brochure Industria CementeraDocumento3 pagineBrochure Industria CementeraOscar SermeñoNessuna valutazione finora

- Inox 29-9Documento1 paginaInox 29-9ayumu007Nessuna valutazione finora

- Soldaduras de Aceros InoxidablesDocumento3 pagineSoldaduras de Aceros InoxidablesDarking1390Nessuna valutazione finora

- p35 - UTP DUR 600Documento1 paginap35 - UTP DUR 600tacosanchezbrayanNessuna valutazione finora

- Corrosion Electrodos y DiagramaDocumento4 pagineCorrosion Electrodos y DiagramavictoriaNessuna valutazione finora

- Aceros aleados: clasificación, propiedades y aplicacionesDocumento6 pagineAceros aleados: clasificación, propiedades y aplicacionesRocio RolonNessuna valutazione finora

- HT-030 EXA 106 Ed. 07Documento1 paginaHT-030 EXA 106 Ed. 07Thonny BarreraNessuna valutazione finora

- UTP 65 electrodo austenítico ferríticoDocumento1 paginaUTP 65 electrodo austenítico ferríticoEdwin HuescaNessuna valutazione finora

- Recubrimientos duros electrodos y alambresDocumento24 pagineRecubrimientos duros electrodos y alambresjocabri100% (1)

- Imprimir CatálogosDocumento14 pagineImprimir Catálogosfredy málagaNessuna valutazione finora

- E646 XHD EspañolDocumento1 paginaE646 XHD EspañolBrian HernandezNessuna valutazione finora

- E646 XHD EspañolDocumento1 paginaE646 XHD EspañolBrian HernandezNessuna valutazione finora

- Soldadura de Aceros Al Carbono y Baja AleaciónDocumento2 pagineSoldadura de Aceros Al Carbono y Baja AleaciónLucioop Zuñiiga IñiguezNessuna valutazione finora

- Catálogo de Soldaduras Especiales - BOHLER PDFDocumento6 pagineCatálogo de Soldaduras Especiales - BOHLER PDFRubén Chávez González100% (1)

- Piezas MecánicasDocumento13 paginePiezas Mecánicasjose mamaniNessuna valutazione finora

- 6013 CastolinDocumento1 pagina6013 CastolinJose ManuelNessuna valutazione finora

- Aceros BolherDocumento9 pagineAceros BolherJhoana YucraNessuna valutazione finora

- Ficha Técnica Electrodo - Castec-3050-1-8-Kg-Pt-So-Eu-Hf-3050-32-5kDocumento2 pagineFicha Técnica Electrodo - Castec-3050-1-8-Kg-Pt-So-Eu-Hf-3050-32-5kRené de Jesús Izaguirre DelgadoNessuna valutazione finora

- UTP 65 electrodo austenítico ferrítico alta resistenciaDocumento1 paginaUTP 65 electrodo austenítico ferrítico alta resistenciaRichard CornelioNessuna valutazione finora

- Cuestionario SoldaduraDocumento9 pagineCuestionario SoldadurawalterNessuna valutazione finora

- (Microsoft Word - ACEROS PARA MAQUINARDocumento5 pagine(Microsoft Word - ACEROS PARA MAQUINARIsabel Cristina Niño CamachoNessuna valutazione finora

- Propiedades de Los Materiales y DTDocumento43 paginePropiedades de Los Materiales y DTFulvio BolaoNessuna valutazione finora

- Diptico Metalizado (2) OteroDocumento4 pagineDiptico Metalizado (2) OteroJuan Carlos EspinozaNessuna valutazione finora

- UTP670Documento1 paginaUTP670Joram MarínNessuna valutazione finora

- Corrosion Electrodos y DiagramaDocumento5 pagineCorrosion Electrodos y DiagramavictoriaNessuna valutazione finora

- Aceros de GuatemalaDocumento18 pagineAceros de GuatemalaJr Baudi Patzini100% (1)

- Folleto RyM Industria AzucareraDocumento2 pagineFolleto RyM Industria AzucareraJoseph A. VargasNessuna valutazione finora

- Guia de Soldaduras para Ingenios AzucarerosDocumento2 pagineGuia de Soldaduras para Ingenios AzucarerosCarlos Humberto Velez UsecheNessuna valutazione finora

- AcerosDocumento1 paginaAcerosjasscons100% (1)

- Cuestionario 04Documento1 paginaCuestionario 04wilian yoel choquemaque quispeNessuna valutazione finora

- Catalogo de Electrodos para Soldadura PDFDocumento8 pagineCatalogo de Electrodos para Soldadura PDFCarlos Augusto Navarro BurgosNessuna valutazione finora

- Soldadura para El MantenimientoDocumento141 pagineSoldadura para El Mantenimientoluisja051Nessuna valutazione finora

- Tipos de ElectrodosDocumento4 pagineTipos de ElectrodosWilver VasquezNessuna valutazione finora

- Ep 7Documento6 pagineEp 7Salvador GarciaNessuna valutazione finora

- Recuperación de piezas desgastadasDocumento9 pagineRecuperación de piezas desgastadasRichard FernandoNessuna valutazione finora

- Citodur 750Documento1 paginaCitodur 750Luis Rodrigo Orellana FerrufinoNessuna valutazione finora

- Soldadura Punto AzulDocumento2 pagineSoldadura Punto AzulEdwin Angel Campos SanchezNessuna valutazione finora

- Soldadura MAG de estructuras de acero al carbono. FMEC0210Da EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210Nessuna valutazione finora

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDa EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoValutazione: 5 su 5 stelle5/5 (1)

- Soldadura en el montaje de tuberías. FMEC0108Da EverandSoldadura en el montaje de tuberías. FMEC0108Valutazione: 3.5 su 5 stelle3.5/5 (3)

- Trabajo Final USAC2Documento27 pagineTrabajo Final USAC2juanitojhons79409Nessuna valutazione finora

- Protocolo Seminario de Investigacion 1Documento9 pagineProtocolo Seminario de Investigacion 1juanitojhons79409Nessuna valutazione finora

- PROTOCOLO Juan Everardo López GarcíaDocumento43 paginePROTOCOLO Juan Everardo López Garcíajuanitojhons79409Nessuna valutazione finora

- Clase 1Documento29 pagineClase 1juanitojhons79409Nessuna valutazione finora

- PlanteamientoProblemaDocumento23 paginePlanteamientoProblemajuanitojhons79409Nessuna valutazione finora

- Protocolo Juan Everardo Lopez Garcia 2017Documento18 pagineProtocolo Juan Everardo Lopez Garcia 2017juanitojhons79409Nessuna valutazione finora

- Protocolo Cristian ArmandoDocumento18 pagineProtocolo Cristian Armandojuanitojhons79409Nessuna valutazione finora

- Esquema Solución InvestigaciónDocumento15 pagineEsquema Solución Investigaciónjuanitojhons79409Nessuna valutazione finora

- Protocolo para TesisDocumento27 pagineProtocolo para Tesisjuanitojhons79409Nessuna valutazione finora

- PlanteamientoProblemaDocumento23 paginePlanteamientoProblemajuanitojhons79409Nessuna valutazione finora

- Clase 3 MetodologíaDocumento15 pagineClase 3 MetodologíaKevin GuzmanNessuna valutazione finora

- AntecedentesDocumento12 pagineAntecedentesjuanitojhons79409Nessuna valutazione finora

- Tensiones Residuales y DistorsionDocumento46 pagineTensiones Residuales y Distorsionjuanitojhons794090% (1)

- Sistema de gestión de inventarios para empresa de consumo masivoDocumento56 pagineSistema de gestión de inventarios para empresa de consumo masivojuanitojhons79409Nessuna valutazione finora

- Estandarización de análisis de ácido fosfóricoDocumento52 pagineEstandarización de análisis de ácido fosfóricojuanitojhons79409Nessuna valutazione finora

- MC 03 C 008 00r4 3Documento1 paginaMC 03 C 008 00r4 3juanitojhons79409Nessuna valutazione finora

- Protocolo 2Documento92 pagineProtocolo 2juanitojhons79409Nessuna valutazione finora

- Superfloc CoagulanteDocumento2 pagineSuperfloc CoagulanteCristina TrejosNessuna valutazione finora

- SGAPDS 1 15 Libro12 PDFDocumento134 pagineSGAPDS 1 15 Libro12 PDFWilder Pinedo Carrion100% (1)

- Despejedeecuacionesacom 090602234656 Phpapp02Documento35 pagineDespejedeecuacionesacom 090602234656 Phpapp02miguel angelNessuna valutazione finora

- Ficha Tecnica - Chicago PneumaticDocumento2 pagineFicha Tecnica - Chicago Pneumaticjuanitojhons79409Nessuna valutazione finora

- Tres Rodetes CCDocumento50 pagineTres Rodetes CCjuanitojhons79409Nessuna valutazione finora

- Matriz de Elementos de Proteccion PersonalDocumento38 pagineMatriz de Elementos de Proteccion Personaljuanitojhons79409Nessuna valutazione finora

- J200UDocumento6 pagineJ200Ujuanitojhons79409Nessuna valutazione finora

- Tipos de BulonesDocumento6 pagineTipos de Bulonesjuanitojhons79409Nessuna valutazione finora

- Pensum EstudiosDocumento9 paginePensum Estudiosjuanitojhons79409Nessuna valutazione finora

- Herramientas para Mecánica Del Automotor: Alta Precisión Uso Sin Esfuerzo Mango Ergonómico Protección de SuperficieDocumento10 pagineHerramientas para Mecánica Del Automotor: Alta Precisión Uso Sin Esfuerzo Mango Ergonómico Protección de SuperficieINGEMECMENDEZNessuna valutazione finora

- Tratamientos Termicos Aplicados Al Mantto.Documento2 pagineTratamientos Termicos Aplicados Al Mantto.juanitojhons79409Nessuna valutazione finora

- Primeros AuxilioDocumento4 paginePrimeros AuxiliojoseNessuna valutazione finora

- Análisis Avanzado de La Piel PDFDocumento236 pagineAnálisis Avanzado de La Piel PDFMauricioNessuna valutazione finora

- Manejo Manual de CargaDocumento38 pagineManejo Manual de CargaJean LatorreNessuna valutazione finora

- Floramyces - Restaurador de La Flora IntestinalDocumento12 pagineFloramyces - Restaurador de La Flora IntestinalAncalmo Internacional100% (1)

- Moana y El Viaje Del HéroeDocumento23 pagineMoana y El Viaje Del HéroeAlejandro Tébar Ochoa100% (1)

- Introduccion A La GeneticaDocumento98 pagineIntroduccion A La Geneticak kNessuna valutazione finora

- Mujeres y Restitución de TierrasDocumento193 pagineMujeres y Restitución de TierrasAlexander GualdronNessuna valutazione finora

- Subestaciones ElectricasDocumento10 pagineSubestaciones ElectricasHeath BrennanNessuna valutazione finora

- Destilacion en Columna MenorDocumento3 pagineDestilacion en Columna MenorAbner LugoNessuna valutazione finora

- Especificaciones Del Motor para Perforación de FondoDocumento10 pagineEspecificaciones Del Motor para Perforación de FondoLeidy TumiriNessuna valutazione finora

- PochoniaDocumento10 paginePochoniaFernando Ramirez100% (1)

- Función lineal: características, gráfica, pendiente y ecuaciónDocumento1 paginaFunción lineal: características, gráfica, pendiente y ecuaciónDarian Vindas AlfaroNessuna valutazione finora

- Info de PracticasDocumento5 pagineInfo de PracticasIvan CaroNessuna valutazione finora

- Reproducción SexualDocumento12 pagineReproducción SexualJuanPerezNessuna valutazione finora

- Infografia Enciclica Capitulo 1Documento1 paginaInfografia Enciclica Capitulo 1vero gamboaNessuna valutazione finora

- VR HV RV 24 I VC S6 ClavesDocumento12 pagineVR HV RV 24 I VC S6 ClavesjaguirreNessuna valutazione finora

- Barreras de La Creatividad PDFDocumento5 pagineBarreras de La Creatividad PDFAntonio Ramirez Arce100% (1)

- LACTEOSDocumento23 pagineLACTEOSNatali Flores TiburcioNessuna valutazione finora

- Plan de Manejo Ambiental - Serviccon2021Documento18 paginePlan de Manejo Ambiental - Serviccon2021Eduardo LuisNessuna valutazione finora

- Hv. EdwardDocumento6 pagineHv. EdwardEdward MosqueraNessuna valutazione finora

- Acetato de Celulosa y BaquelitaDocumento12 pagineAcetato de Celulosa y BaquelitaGlendita CaryNessuna valutazione finora

- DestruyeDocumento22 pagineDestruyeChery CastilloNessuna valutazione finora

- Solucionaio I y II 1er P. 5toDocumento6 pagineSolucionaio I y II 1er P. 5toNataly PedrazaNessuna valutazione finora

- Hospital Geriátrico Plan de Negocios Estudio Técnico-AmbientalDocumento5 pagineHospital Geriátrico Plan de Negocios Estudio Técnico-AmbientalAlfredo MogaNessuna valutazione finora

- Revelación Divina: Conceptos y TiposDocumento6 pagineRevelación Divina: Conceptos y TiposMeli MartinezNessuna valutazione finora

- 280601052.corregir Fallas y Averías de Los Sistemas Componentes de Las Motocicletas de Acuerdo Con Parámetros y Procedimientos Del Fabricante y NormatividDocumento6 pagine280601052.corregir Fallas y Averías de Los Sistemas Componentes de Las Motocicletas de Acuerdo Con Parámetros y Procedimientos Del Fabricante y Normatividdaiver lopez padilla0% (1)

- Cuaderno 220 IRAMDocumento182 pagineCuaderno 220 IRAMDanielMuñoz100% (5)

- Triptico Practica de PediatriaABDocumento2 pagineTriptico Practica de PediatriaABManuel Amade OvalleNessuna valutazione finora

- Odontología Forense e Identificación de Huellas de MordeduraDocumento26 pagineOdontología Forense e Identificación de Huellas de MordeduraItzel Morales BurgosNessuna valutazione finora

- INVESTIGACION. Esculas Tecnicas Educativas, InTECAP 9092021Documento42 pagineINVESTIGACION. Esculas Tecnicas Educativas, InTECAP 9092021Edy Toyom TaxNessuna valutazione finora

- Matriz de Marco Lógico Proyecto de Actividad FísicaDocumento9 pagineMatriz de Marco Lógico Proyecto de Actividad FísicaAlejandro Ortega HurtadoNessuna valutazione finora