Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Elab Chocolate

Caricato da

MireyaPerlaEsquivelSanabria0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

24 visualizzazioni31 pagineTitolo originale

ELAB.CHOCOLATE.pptx

Copyright

© © All Rights Reserved

Formati disponibili

PPTX, PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PPTX, PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

24 visualizzazioni31 pagineElab Chocolate

Caricato da

MireyaPerlaEsquivelSanabriaCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PPTX, PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 31

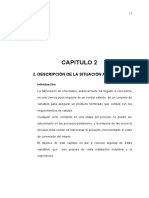

PROCESO DE MANUFACTURA DEL CHOCOLATE

El chocolate, tiene 2 características fundamentales

que lo distingue: El sabor y la textura.

Aunque existen muchos sabores diferentes de

chocolate, todos deben estar libres de sabores

desagradables y no obstante, incorporar por lo

menos alguno de los agradables, que el

consumidor asociará al producto. Una

particularidad básica de la textura, es que debe

ser sólido a temperatura ambiental entre 20°C -

25ºC y fundir rápidamente en la boca a 37ºC.

Recepción de materia prima

y material de empaque

En la recepción se debe de verificar lo siguiente:

a) Condiciones sanitarias del transporte. b)

Condiciones de limpieza e integridad de los

envases que contengan el material. c) Certificado

de calidad. d) Información del material

ingresante como: Lote, origen del material, fecha

de producción y fecha de vencimiento.

Almacenamiento de materia prima y material de

empaque

Son almacenados según las características de conservación

de la materia prima, es decir, la materia prima que necesite

cierta condición de almacenamiento, como temperatura

controlada, será destinada en almacenes a dichas

condiciones, ellos son: Manteca de cacao y grasas

vegetales.

La materia prima, identificada como material alérgeno es

ubicado en una zona del almacén identificada y destinado

para tal fin, esta zona es exclusiva para dicho material y no

debe de incluir material que no sea identificado como

alérgeno, los materiales alérgenos son: Leche entera en

polvo, lecitina de soya.

Inspección y muestreo.

Una vez almacenada la materia prima y material de

empaque, el analista de control de calidad, realiza el

muestreo para proceder con los análisis fisicoquímicos,

microbiológicos y sensoriales respectivos, según indica

el plan de calidad. La materia prima e insumos que se

encuentren dentro de las especificaciones, los cuales se

indican en el plan de calidad, son liberados.

El material que no cumpla con las

especificaciones es rechazado y se procederá

con la devolución o cambio del material. El

rechazo, es comunicado al área de almacén,

quién es responsable de la identificación y

separación del material rechazado, con el fin

de evitar cualquier uso no intencionado..

Despacho de la materia prima y material de

empaque.

La materia prima y material de empaque liberado

es despachado hacía las salas de procesos

correspondientes.

Los materiales en polvo como: Azúcar y leche

entera en polvo, es traslada hacía la zona de

exclusa.

Las productos sólidos, como manteca de cacao,

grasas vegetales y licor de cacao, son llevados

hacía la zona de derretidores.

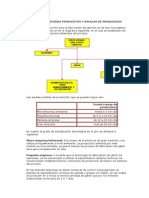

Adición de materia prima. La materia prima

como: Azúcar y leche entera en polvo, son

adicionados manualmente a una exclusa la cual

presenta una tolva de recepción, con una malla

de abertura de 7mm y un imán, los cuales tiene

como fin retener cualquier cuerpo extraño

(Plástico duro, metal o limadura de metal),

proveniente de la materia prima.

La materia prima en bloques como: Manteca de

cacao, licor de cacao y grasas vegetales, son

colocados para su fusión en derretidores

respectivamente, los derretidores presentan

chaqueta de agua caliente, aproximadamente a una

temperatura de 60°C. Luego, son transportados a

través de tuberías enchaquetas, con agua de

recirculación a temperaturas de 60ºC, para el

transporte se utilizan bombas centrifugas y pasan

por un filtro, antes de ser almacenados en los

tanques, en donde permanecen hasta su utilización,

conservándose a una temperatura de 45ºC.

Mezclado. En esta etapa, se realiza la mezcla de la materia

prima proveniente de los silos de almacenamiento,

conjuntamente con la materia prima almacenados en los

tanques. La mezcla, es según las formulaciones, agregando

los ingredientes uno a uno mediante un sistema de

dosificación automatizada. Los mezcladores a usar en esta

etapa son, mezcladores horizontales y con paletas rotatorias

. El tiempo de mezclado es entre 3-5 minutos.

Mezcladora a doble artesa con dos árboles

Refinado

La materia prima homogenizada en la operación de

mezclado , pasan hacía una etapa previa al refinado , el

cual es denominado pre-refinado.

Un criterio importante, desde el punto de vista

organoléptico , para la calidad del chocolate , es la

fineza, porque la masa bien mezclada todavía tiene un

carácter arenoso, part ículas < a 25 um, no son

perceptibles en la boca y son necesariamente , para

una buena fusión del chocolate durante el consumo.

La reducción del tamaño de partícula , dependerá de

las velocidades rotacionales, así como las distancias

entre los rodillos y las presiones que ejercen los

rodillos, el tiempo de refinación es de 1 hora a 1 ½

hora aproximadamente. El tamaño de partícula

obtenido es de 20-24 micras.

Concado.

El polvo refinado es enviado, mediante una faja

transportadora, hacía la parte superior de la concas ,

para continuar con el proceso de concado, en esta etapa,

se consigue un producto intermedio de pasta fluida

La figura, muestra un

refinador de 5 rodillos y

sus diferentes partes:

1) Presión del tren de

rodillos

2) Película de chocolate

3) Alimentación de

chocolate

4) Presión del rodillo de

alimentación

5) Rodillo fijo

6) Chocolate separado por

el rascador Refinador de 5 rodillos

Se puede describir el concado , como el trabajo

físico, mecánico y térmico que influye en las

reacciones químicas (caramelización), físicas

(Transformación de la masa seca en una

suspensión fluida) para la dispersión, desecación y

eliminación de sustancias volátiles; así como la

homogenización, con el fin de mejorar la

viscosidad, aumentar la fluidez, mejorar la textura

y producir chocolates con buenas características de

fusión.

En esta etapa, se obtiene características físicas y

sensoriales , como disminución de la humedad,

disminución de la viscosidad y desarrollo del

aroma y sabor del producto.

El tiempo de concado, es muy variable y

dependerá de las características necesarias de

los productos a obtener. Se tiene tiempos de

concado que varían de 4 a 6 horas ; así como

tiempos que varían de 16-24 horas.

En el concado, existen 3 fases de operación: Fase seca,

fase pastosa, fase líquida.

En estas fases se consigue lo siguiente:

Fase Seca: En esta fase se logra disminuir el % de

humedad y eliminación de algunas sustancias

volátiles.

Fase Pastosa: Desarrolla el sabor y

se logra una homogenización de la masa.

Fase Líquida: Se completa la homogenización mediante

una agitación intensa.

La reducción de la viscosidad , se consigue

cerca del final del concado, mediante la

adición de un agente emulsionante , como

la lecitina de soya, esta adición debe

hacerse antes del final de la etapa de

concado, aproximadamente 15 minutos

antes. La viscosidad obtenida , se encuentra

entre 5000 centipoise a 8000 centipoise.

Posterior a la etapa de concado y una vez

obtenidos las características

fisicoquímicas y sensoriales , la pasta

fluida es transportada mediante un

sistema de bombeo , hacía los tanques

de almacenamiento, para luego pasar a la

siguiente etapa de moldeado.

Los tanques de almacenamiento son de acero

inoxidable con

chaquetas de agua , que se mantienen a

temperaturas entre 18ºC- 20ºC.

La conca o concha , tiene el efecto decisivo

determinante de la calidad, sobre el aroma, la

fusión y el comportamiento de la fluidez del

chocolate.

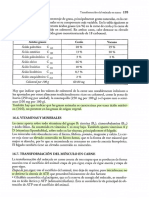

Temperado.

Las pastas almacenadas en los tanques , son

bombeadas hacía un equipo denominado

temperadora. Esta operación, solo se realiza a

productos que contienen manteca de cacao y tiene

como fin la formación de cristales estables, en la

manteca de cacao, el cual consigue principalmente

el retardo de la migración de grasa a la superficie

(capa blanquecina) , del producto terminado, esto

es conocido como el fenómeno “FAT BLOOM, la

manteca de cacao, es muy sensible a este defecto ,

por su carácter polimórfico, generalmente está

acompañado de una reducción de brillo.

El tiempo de temperado, será

aproximadamente de 10 -12 minutos para

chocolates, que tendrán como destino un

moldeo.

La operación se realiza en intervalos de

Pre- Cristalizaciòn:

Procedimiento con intervalo de precristalización

Moldeo.

Consiste en producir piezas con tamaños precisos. En esta

etapa, se utilizan moldes de policarbonato , los cuales

deben de ser previamente higienizados y liberados

microbiológicamente, también se debe de verificar las

condiciones de estado de los moldes, es decir, los moldes

no deben de estar rotos o rajados, luego de la liberación

los moldes son colocados en la faja transportadora de la

moldeadora y pasan por una etapa de calentamiento,

antes de la dosificación de la pasta. Posteriormente, la

pasta temperada o no temperada es dosificada en los

moldes, para ser llevados hacía el túnel de enfriamiento.

Enfriamiento.

El enfriamiento, es una combinación de la disipación

del calor por conducción, convección y radiación. Los

moldes con pasta de chocolate, pasan a través de un

túnel de enfriamiento , donde se enfría el chocolate,

hasta conseguir su solidificación.

Para enfriar y solidificar apropiadamente el chocolate,

se debe dejar en primer lugar que se enfríe

suavemente, en condiciones, bien de radiación, o de

exposición al aire en movimiento ligero.

La segunda etapa del enfrìa miento, debe

ser un enfriamiento forzado a

temperaturas suaves (13ºC) o por

convección o radiación.

Desmoldado.

En esta etapa, se realiza la separación del

producto cristalizado de los moldes. La

separación es automática.

Paso por detector de metales .

Las piezas desmoldadas, son trasladadas por una faja

transportadora, hacía un detector de metales. Esta

etapa, consiste en el paso de todas las piezas

moldeadas a través de una ventana, en donde las

piezas metálicas que puedan haberse introducido en

cualquier etapa del proceso , puede ser detectado, lo

que asegura que el producto terminado se encuentre

libre de partículas metálicas , provenientes de las

etapas previas.

Envasado.

Los productos, libres de contaminantes, pasan a

la etapa de envasado. En esta etapa, los

productos moldeados , son llevados hacía las

envasadoras y mediante la técnica flow pack , son

envasados y sellados a temperatura, presión y

tiempo controlado.

Encajado.

Los productos envasados , con un empaque

primario , pasan hacía la zona de encajado, en

donde son contenidos en un empaque

secundario (cajas de cartón) , este empaque es

sellado, codificado e identificado. La

identificación del producto , consiste en indicar

la fecha de producción, lote y fecha de

vencimiento , esta información debe de coincidir

con lo indicado en el empaque primario.

Potrebbero piacerti anche

- Seis SigmaDocumento14 pagineSeis Sigmaramon lopezNessuna valutazione finora

- Aplicacion Del Metodo HACCP en Una Planta de ChocolatesDocumento16 pagineAplicacion Del Metodo HACCP en Una Planta de ChocolatesAntony MirandaNessuna valutazione finora

- Diseño de Plantas FlujogramaDocumento13 pagineDiseño de Plantas FlujogramafrpatriciaNessuna valutazione finora

- Flujo Del Proceso Del CholcolateDocumento9 pagineFlujo Del Proceso Del CholcolateAlex AltaNessuna valutazione finora

- Proceso de Elaboracion MermeladasDocumento10 pagineProceso de Elaboracion MermeladasPedro Estrella ParianNessuna valutazione finora

- Flujo Del Proceso Productivo y Escalas de ProduccionDocumento9 pagineFlujo Del Proceso Productivo y Escalas de ProduccionFBERIKA_17Nessuna valutazione finora

- Capitulo 2Documento46 pagineCapitulo 2Lopez Casas EliNessuna valutazione finora

- Proyecto Manejo Adecuado de SustanciasDocumento15 pagineProyecto Manejo Adecuado de SustanciasCarmen VelezNessuna valutazione finora

- PROCESO Y CALIDAD CHOCOLATERADocumento17 paginePROCESO Y CALIDAD CHOCOLATERAKatherin Sheyla Solano VerasteguiNessuna valutazione finora

- Planta Procesadora de ChocolateDocumento25 paginePlanta Procesadora de ChocolateLuis Alberto Castro Medrano100% (2)

- Trabajo 09. Identificación de Insumo Por El Cual Se Acoge A Los Beneficios Como El DrawbackDocumento4 pagineTrabajo 09. Identificación de Insumo Por El Cual Se Acoge A Los Beneficios Como El DrawbackTania CruzadoNessuna valutazione finora

- Molido y temperado de cacaoDocumento14 pagineMolido y temperado de cacaoDiana Guzman100% (1)

- Caso AplicativoDocumento7 pagineCaso AplicativoKeisy BazanNessuna valutazione finora

- Procesos productivos galletas, hamburguesas, motas, pulpa durazno, almendras marañónDocumento4 pagineProcesos productivos galletas, hamburguesas, motas, pulpa durazno, almendras marañónO.E P.ANessuna valutazione finora

- La Planta Piloto de Chocolates CuscoDocumento3 pagineLa Planta Piloto de Chocolates CuscocatmecNessuna valutazione finora

- Transformación CacaoDocumento5 pagineTransformación CacaoGilber BarraganNessuna valutazione finora

- Implementacion de Plan Haccp en Una Industria Procesadora de LacteosDocumento5 pagineImplementacion de Plan Haccp en Una Industria Procesadora de LacteosTery Boyle50% (2)

- Descripción General Del Proceso de Producción de MermeladaDocumento4 pagineDescripción General Del Proceso de Producción de MermeladaAbigail Paz ChNessuna valutazione finora

- Operaciones Unitarias CeiboDocumento9 pagineOperaciones Unitarias CeiboLizet TincutaNessuna valutazione finora

- Proyecto de Curso - Tabletas de ChocolateDocumento18 pagineProyecto de Curso - Tabletas de ChocolateyolandaNessuna valutazione finora

- Bocadillo de GuayabaDocumento104 pagineBocadillo de GuayabaLizeth Diaz0% (1)

- Procesamiento leche - enfriado, filtrado, descremadoDocumento5 pagineProcesamiento leche - enfriado, filtrado, descremadoAaron Yela67% (3)

- Industria LacteaDocumento7 pagineIndustria LacteaJulio EcheverryNessuna valutazione finora

- Diagrmas de Flujo Sobre El Helado y El ArequipeDocumento8 pagineDiagrmas de Flujo Sobre El Helado y El ArequipeEstefany HerazoNessuna valutazione finora

- Análisis sensorial de los dominios del Chocolate Golden Nuss y SahneNussDocumento16 pagineAnálisis sensorial de los dominios del Chocolate Golden Nuss y SahneNussDiego Rojas SNessuna valutazione finora

- TDC5501 Uap01 Ap01 PPT02Documento12 pagineTDC5501 Uap01 Ap01 PPT02bNessuna valutazione finora

- Maquinarias y Procesos para Hacer ChocolateDocumento7 pagineMaquinarias y Procesos para Hacer ChocolateMauricio RussoNessuna valutazione finora

- Elaboracion de Queso Valdez Carrasco Parte 2Documento13 pagineElaboracion de Queso Valdez Carrasco Parte 2EnvertdelaCruzNessuna valutazione finora

- Capitulo III METODOLOGÍADocumento19 pagineCapitulo III METODOLOGÍAJasyVlogsNessuna valutazione finora

- Fabricación jabones procesoDocumento14 pagineFabricación jabones procesoCatalinaSerpa100% (2)

- Cacao ProcesoDocumento2 pagineCacao Procesojoe cornejoNessuna valutazione finora

- Diagrama Flujo Producción Camu CamuDocumento5 pagineDiagrama Flujo Producción Camu CamuSemira Bernilla SanchezNessuna valutazione finora

- Tarea5 - Introduccion A La ProblematicaDocumento13 pagineTarea5 - Introduccion A La ProblematicaBriyith PuentesNessuna valutazione finora

- Capitulo II Estudio Tecnico de Mermelada de Arandano Estudi Tecnico NuggetsDocumento16 pagineCapitulo II Estudio Tecnico de Mermelada de Arandano Estudi Tecnico NuggetsLuis Jose Moya SandovalNessuna valutazione finora

- Chocolate PDFDocumento18 pagineChocolate PDFhilda castroNessuna valutazione finora

- Fase Grupo 102021 40Documento18 pagineFase Grupo 102021 40johana beltran mNessuna valutazione finora

- Procesos de Elaboracion de LechesDocumento39 pagineProcesos de Elaboracion de LechesjoseNessuna valutazione finora

- Planta Procesadora de ChocolateDocumento25 paginePlanta Procesadora de ChocolateBertyimar RangelNessuna valutazione finora

- Producto 1 - Leche Consumo DirectoDocumento11 pagineProducto 1 - Leche Consumo Directomiguel diazNessuna valutazione finora

- Tratamientos básicos de la leche para consumo directoDocumento11 pagineTratamientos básicos de la leche para consumo directosantiago barberoNessuna valutazione finora

- Flujo de Proceso en EmpresasDocumento14 pagineFlujo de Proceso en EmpresasVladimir GonzalesNessuna valutazione finora

- FLUJO DEL PROCESO PRODUCTIVO Y ESCALAS DE PRODUCCION de JabonDocumento16 pagineFLUJO DEL PROCESO PRODUCTIVO Y ESCALAS DE PRODUCCION de JabonVanessa PiñaNessuna valutazione finora

- Practica 2 LacteosDocumento28 paginePractica 2 LacteosLiwman PorrasNessuna valutazione finora

- Proceso de Refinamiento de Moscabado de La Azucarera Pio Tamayo C.ADocumento11 pagineProceso de Refinamiento de Moscabado de La Azucarera Pio Tamayo C.AElis saul ChirinosNessuna valutazione finora

- Elaboracion Del ChocolateDocumento35 pagineElaboracion Del ChocolateFrancisco Javier ReyesNessuna valutazione finora

- Proyecto de Curso - Tabletas de ChocolateDocumento20 pagineProyecto de Curso - Tabletas de ChocolateyolandaNessuna valutazione finora

- Tecnología en el proceso de obtención de licor de cacaoDocumento15 pagineTecnología en el proceso de obtención de licor de cacaoLuciaCKNessuna valutazione finora

- Caracterización Del Proceso de Leche PasteurizadaDocumento2 pagineCaracterización Del Proceso de Leche PasteurizadaLizetzitaNessuna valutazione finora

- Gestión de ProducciónDocumento18 pagineGestión de ProducciónJason DuarteNessuna valutazione finora

- Planta CafeaDocumento7 paginePlanta CafeaNelson CarvajalNessuna valutazione finora

- Etapas Del DramaDocumento11 pagineEtapas Del DramaSebastian LunaNessuna valutazione finora

- Produccion y TrazabilidadDocumento8 pagineProduccion y Trazabilidadmanuel alejandro cortes bedoyaNessuna valutazione finora

- Introduccion Ing ProcesosDocumento6 pagineIntroduccion Ing ProcesosHawer AndresNessuna valutazione finora

- Recepcion de LecheDocumento3 pagineRecepcion de LecheNataly QuicaliquinNessuna valutazione finora

- Actividad de Aprendizaje 5 Plan MaestroDocumento15 pagineActividad de Aprendizaje 5 Plan MaestroMerly LoboNessuna valutazione finora

- Planta Piloto de ChocolatesDocumento6 paginePlanta Piloto de Chocolatesdaniela cruzNessuna valutazione finora

- Transferencia de CalorDocumento11 pagineTransferencia de CalorGeovaniSasorAijemNessuna valutazione finora

- UF1181 - Maduración y envasado de quesosDa EverandUF1181 - Maduración y envasado de quesosValutazione: 5 su 5 stelle5/5 (1)

- Yogures, leches fermentadas y pastas untables. INAE0209Da EverandYogures, leches fermentadas y pastas untables. INAE0209Nessuna valutazione finora

- Elaboración de leches para el consumo. INAE0209Da EverandElaboración de leches para el consumo. INAE0209Nessuna valutazione finora

- 2do Examen Parcial de Proceso Administrativo UNDCDocumento2 pagine2do Examen Parcial de Proceso Administrativo UNDCMireyaPerlaEsquivelSanabria100% (1)

- 2do Examen Parcial de Proceso Administrativo UNDCDocumento2 pagine2do Examen Parcial de Proceso Administrativo UNDCMireyaPerlaEsquivelSanabria100% (1)

- Trabajo de Procesos AdministrativosDocumento4 pagineTrabajo de Procesos AdministrativosMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Trabajo de MTUDocumento9 pagineTrabajo de MTUMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Trabajo de MtuDocumento9 pagineTrabajo de MtuMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Trabajo de Procesos AdministrativosDocumento4 pagineTrabajo de Procesos AdministrativosMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Trabajo de Procesos AdministrativosDocumento4 pagineTrabajo de Procesos AdministrativosMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Clase 03 Métodos de EstudioDocumento18 pagineClase 03 Métodos de EstudioMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Trabajo de Procesos AdministrativosDocumento4 pagineTrabajo de Procesos AdministrativosMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Trabajo de Procesos AdministrativosDocumento4 pagineTrabajo de Procesos AdministrativosMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Clase 03 Métodos de EstudioDocumento18 pagineClase 03 Métodos de EstudioMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Trabajo de MTUDocumento9 pagineTrabajo de MTUMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Quijano Camacho Trabajo Decente Implementacion de Un Plan Nacional de Trabajo Decente en El PeruDocumento18 pagineQuijano Camacho Trabajo Decente Implementacion de Un Plan Nacional de Trabajo Decente en El PeruMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Ventajas y Desventajas de La Cultura deDocumento2 pagineVentajas y Desventajas de La Cultura deMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Trabajo de MTUDocumento9 pagineTrabajo de MTUMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Acreditación UniversitariaDocumento60 pagineAcreditación UniversitariaMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Recopilación de InformacionDocumento1 paginaRecopilación de InformacionMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- MATRICESCAÑETEHOYDocumento26 pagineMATRICESCAÑETEHOYMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Argumento Sobre Rimac SegurosDocumento4 pagineArgumento Sobre Rimac SegurosMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Anypsa y K.RDocumento3 pagineAnypsa y K.RMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Práctica Calificada M.Documento4 paginePráctica Calificada M.MireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Aula 0 Kok 6Documento18 pagineAula 0 Kok 6MireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Dominio y RangoDocumento1 paginaDominio y RangoMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Phillips 66Documento28 paginePhillips 66MireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Phillip 66Documento13 paginePhillip 66MireyaPerlaEsquivelSanabriaNessuna valutazione finora

- ImportanciaDocumento1 paginaImportanciaMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Plan Lector 2Documento17 paginePlan Lector 2MireyaPerlaEsquivelSanabriaNessuna valutazione finora

- La Importancia de Pagar Impuestos o TributosDocumento2 pagineLa Importancia de Pagar Impuestos o Tributosnike270681% (42)

- Acreditación UniversitariaDocumento4 pagineAcreditación UniversitariaMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- ImportanciaDocumento1 paginaImportanciaMireyaPerlaEsquivelSanabriaNessuna valutazione finora

- Introduccion A La GastronomiaDocumento165 pagineIntroduccion A La GastronomiaAshley GarcíaNessuna valutazione finora

- UNIDAD I - Tecnicas de Clasificacion Arancelaria IDocumento9 pagineUNIDAD I - Tecnicas de Clasificacion Arancelaria IFranklin Romero100% (1)

- Análisis CriticoDocumento2 pagineAnálisis Criticomoi nojNessuna valutazione finora

- Ficha TecnicaDocumento3 pagineFicha TecnicaMarisol RojasNessuna valutazione finora

- Modulo 6 NutriciónDocumento26 pagineModulo 6 NutriciónErika LivaNessuna valutazione finora

- El AceiteDocumento19 pagineEl AceiteJorge Daniel Narvaez CiprianoNessuna valutazione finora

- Los 5 Grupos de AlimentosDocumento5 pagineLos 5 Grupos de AlimentosSol Pao NavarlazNessuna valutazione finora

- Guía Laboratorio ArrozDocumento8 pagineGuía Laboratorio ArrozINDALECIO VILLARRAGA DIAZNessuna valutazione finora

- Triptico (Colesterol)Documento2 pagineTriptico (Colesterol)laura carrasco100% (6)

- AsasDocumento12 pagineAsaslucio obandoNessuna valutazione finora

- Reconocimiento de lípidosDocumento4 pagineReconocimiento de lípidosUriel QuispeNessuna valutazione finora

- Autooxidacion de Grasas y AceitesDocumento2 pagineAutooxidacion de Grasas y AceitesAna Herrera JavierNessuna valutazione finora

- UNIDAD I TECNOLOGIA DEL CACAO - Parte 3Documento45 pagineUNIDAD I TECNOLOGIA DEL CACAO - Parte 3carlosNessuna valutazione finora

- Grasas y aceites vegetales: tipos y usos principalesDocumento38 pagineGrasas y aceites vegetales: tipos y usos principalespilo maciasNessuna valutazione finora

- Cuestionario para El Concurso de CulturaDocumento6 pagineCuestionario para El Concurso de CulturaSTEVEN BONILLANessuna valutazione finora

- Dieta Mediterránea Saludable CorazónDocumento3 pagineDieta Mediterránea Saludable CorazónEmilio RaschiaNessuna valutazione finora

- Curso: Consumo de grasas y aceites en el Perú y el mundoDocumento3 pagineCurso: Consumo de grasas y aceites en el Perú y el mundoMILENE JOHANNA PINTO VILCANessuna valutazione finora

- Deterioro de LípidosDocumento11 pagineDeterioro de LípidosJuan Carlos Caredano Palacios100% (1)

- Cuadro SinópticoDocumento7 pagineCuadro SinópticomineidaNessuna valutazione finora

- Determinación Del Punto de FusiónDocumento4 pagineDeterminación Del Punto de FusiónJosé FloresNessuna valutazione finora

- Libro La Nutrición Es Conciencia José A. Lozano TeruelDocumento8 pagineLibro La Nutrición Es Conciencia José A. Lozano TeruelLeonardo CandelaNessuna valutazione finora

- Claudia - Kuklinski 204 206Documento3 pagineClaudia - Kuklinski 204 206Eduardo Froilan HerasNessuna valutazione finora

- Determinación de lípidos en muestras biológicasDocumento14 pagineDeterminación de lípidos en muestras biológicasSofii poloNessuna valutazione finora

- NMX F 002 Scfi 2012Documento12 pagineNMX F 002 Scfi 2012Marcos MoralesNessuna valutazione finora

- T9 Sellos ToricosDocumento8 pagineT9 Sellos ToricosMamani Hanca ElmerNessuna valutazione finora

- DRESQUINDocumento2 pagineDRESQUINDiana Davila MarinNessuna valutazione finora

- BiomoleculasDocumento26 pagineBiomoleculasStacy AbadNessuna valutazione finora

- Aceites ComestiblesDocumento2 pagineAceites ComestiblesItalo Nuñez MontañezNessuna valutazione finora

- 1700 Reto byDocumento19 pagine1700 Reto bymipolizadejubilacionprivadaNessuna valutazione finora

- Analisis CremaDocumento7 pagineAnalisis CremaMaria OliveresNessuna valutazione finora