Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

3 VSM

Caricato da

daniel 2220160020 valutazioniIl 0% ha trovato utile questo documento (0 voti)

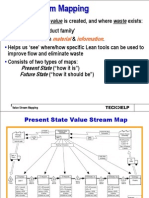

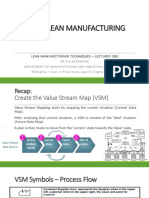

8 visualizzazioni20 pagineValue stream mapping is a lean manufacturing technique used to analyze the flow of materials and information needed to bring a product or service to a customer. It involves mapping the current state of processes, delays, and information flows, identifying wasteful steps, and then mapping a future state with those steps removed. Key information collected includes cycle times, changeover times, lead times, takt times, set up times, yields, uptime, inventory levels, wait times, and flows of materials and information. The goal is to identify improvement opportunities to create a more efficient future state.

Descrizione originale:

123

Titolo originale

3.VSM

Copyright

© © All Rights Reserved

Formati disponibili

PPT, PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoValue stream mapping is a lean manufacturing technique used to analyze the flow of materials and information needed to bring a product or service to a customer. It involves mapping the current state of processes, delays, and information flows, identifying wasteful steps, and then mapping a future state with those steps removed. Key information collected includes cycle times, changeover times, lead times, takt times, set up times, yields, uptime, inventory levels, wait times, and flows of materials and information. The goal is to identify improvement opportunities to create a more efficient future state.

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PPT, PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

8 visualizzazioni20 pagine3 VSM

Caricato da

daniel 222016002Value stream mapping is a lean manufacturing technique used to analyze the flow of materials and information needed to bring a product or service to a customer. It involves mapping the current state of processes, delays, and information flows, identifying wasteful steps, and then mapping a future state with those steps removed. Key information collected includes cycle times, changeover times, lead times, takt times, set up times, yields, uptime, inventory levels, wait times, and flows of materials and information. The goal is to identify improvement opportunities to create a more efficient future state.

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PPT, PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 20

Chapter 3

Value Stream Mapping

Value Stream Mapping

Peta Aliran Nilai

Teknik yang digunakan dalam lean manufacturing yang

membantu menganalisa aliran material dan informasi yang

diperlukan untuk membawa produk atau servis ke pelanggan

Digunakan untuk produksi dengan volume tinggi, variasi

rendah, dedicated equipment, dan menggunakan sedikit

komponen

Video VSM

VSM dan Lean Manufacturing

VALUE STREAM MAPPING

Information to collect

CODE DETAILS

CT Cycle Time Time for one part. Time before repeating

operation.

CO Change over time Time to switch product type

LT Lead Time The amount of time, defined by

the supplier, that is required to meet a

customer request or demand

T/T Takt Time The rate at which a completed product

needs to be finished in order to meet

customer demand

Takt time = Production Time Available / Customer Demand

VALUE STREAM MAPPING

Information to collect (cont’d)

CODE DETAILS

SU Set up Time Product change, time from last good part

to next good part

Y Yield % How many pass inspection.

UP Up Time % machine is up and running.

SC Scheduled Changes Number of scheduled changes per week.

VALUE STREAM MAPPING

Information to collect (cont’d)

TR Travel How far does the Operator travel to do

their job?

CI Correct Information % of times the job instructions are

correct and accurate.

How many times do Operators ask for

clarification.

I Inventory Count the amount of inventory before

and after the process.

OPS Operators per shift

PS Production Scheduling By Supervisor

VALUE STREAM MAPPING

Information to collect (cont’d)

WT Waiting time Find how often Operators are waiting for

something to do.How often are they waiting

for another operation to be done.

IFU Inventory Flow up - Where does inventory come from, ALL

sources.

IFD Inventory Flow down Where does inventory go to, ALL

places.

Langkah-langkah

Identifikasi produk atau servis yang akan menjadi target.

Gambar kondisi di lapangan kerja kondisi peta aliran nilai saat ini

(current state) , yang menampilkan langkah-langkah proses,

penundaan, dan aliran informasi yang dibutuhkan untuk

menyelesaikan produk atau servis tersebut. Ini bisa berupa aliran

produk (dari bahan mentah sampai ke pelanggan) atau aliran

perencanaan (dari konsep sampai pelaksanaan).

Beri penilaian kondisi peta aliran nilai saat ini. Cari proses atau

langkah yang menyebabkan pemborosan.

Gambar peta aliran nilai kondisi yang akan datang (future state)

dengan menghilangkan langkah langkah yang terdapat

pemborosan.

Lakukan perbaikan untuk mencapai peta aliran nilai kondisi yang

akan datang.

Simbol

Contoh VSM

Langkah – langkah (cont’d)

Gambar pengiriman untuk barang masuk dan keluar

beserta dengan frekuensinya

Langkah – langkah (cont’d)

Tambahkan kotak proses secara berurutan dan

datanya

Langkah – langkah (cont’d)

Tambahkan aliran komunikasi, metode dan

frekuensinya. Tambahkan atribut proses

Langkah – langkah (cont’d)

Tambahkan aliran komunikasi, metode dan

frekuensinya. Tambahkan atribut proses

Langkah – langkah (cont’d)

Tambahkan informasi inventory

Langkah – langkah (cont’d)

Tambahkan jam kerja, cycle time, lead time

Perbaikan untuk Future state

Menggabungkan langkah kerja

Continuous flow

Perbaikan untuk Future state

(cont’d)

Mengerjakan secara pararel

Potrebbero piacerti anche

- Production Planning & ControlDocumento38 pagineProduction Planning & ControlNaveen KapoorNessuna valutazione finora

- Lean mfg-1Documento70 pagineLean mfg-1Anonymous D93QRwwYNessuna valutazione finora

- BMC Control-M 7: A Journey from Traditional Batch Scheduling to Workload AutomationDa EverandBMC Control-M 7: A Journey from Traditional Batch Scheduling to Workload AutomationNessuna valutazione finora

- 4 Slides Value Stream MappingDocumento13 pagine4 Slides Value Stream MappingRanjan Raj Urs100% (2)

- Lean Manufacturing Module 2Documento20 pagineLean Manufacturing Module 2pravit08Nessuna valutazione finora

- 4 Steps To Value Stream Mapping (VSM)Documento11 pagine4 Steps To Value Stream Mapping (VSM)cyngnoNessuna valutazione finora

- Materi 4Documento24 pagineMateri 4AuliamNessuna valutazione finora

- Introduction to N.C.M., a Non Contact Measurement ToolDa EverandIntroduction to N.C.M., a Non Contact Measurement ToolNessuna valutazione finora

- Value StreamDocumento16 pagineValue StreamfoofoolNessuna valutazione finora

- Chapter 3 - Value Stream MappingDocumento25 pagineChapter 3 - Value Stream Mappingelin chanNessuna valutazione finora

- Value Stream Analysis TrainingDocumento78 pagineValue Stream Analysis TrainingWilmer Chacon100% (1)

- VSM TrainingDocumento90 pagineVSM Trainingjoaoalcada100% (1)

- Project Report On Sales and Inventory Management SystemDocumento86 pagineProject Report On Sales and Inventory Management Systemaditya_kumar_me100% (5)

- Value Stream Mapping Training MaterialsDocumento12 pagineValue Stream Mapping Training Materialsgandi shrtnNessuna valutazione finora

- How To Do Value Stream MappingDocumento10 pagineHow To Do Value Stream MappingAnuj SrivastavaNessuna valutazione finora

- Time Manangement (Schema, PCR, Functions and Operations) - ERP Human Capital ManagementDocumento4 pagineTime Manangement (Schema, PCR, Functions and Operations) - ERP Human Capital ManagementCristina OrtizNessuna valutazione finora

- Project Monitoring & S - CurvesDocumento32 pagineProject Monitoring & S - CurvesAnbuNessuna valutazione finora

- PP-PI Process OverviewDocumento33 paginePP-PI Process OverviewLucilaNessuna valutazione finora

- "Sales and Inventory Management System": Mr/Ms.Documento65 pagine"Sales and Inventory Management System": Mr/Ms.amishaNessuna valutazione finora

- Creating a One-Piece Flow and Production Cell: Just-in-time Production with Toyota’s Single Piece FlowDa EverandCreating a One-Piece Flow and Production Cell: Just-in-time Production with Toyota’s Single Piece FlowValutazione: 4 su 5 stelle4/5 (1)

- Value Stream Mapping: Information To Collect Method Code DetailsDocumento1 paginaValue Stream Mapping: Information To Collect Method Code DetailsSudhir SinghNessuna valutazione finora

- Presentation - Lean Manufacturing Techniques - Lecture 02 - 03Documento27 paginePresentation - Lean Manufacturing Techniques - Lecture 02 - 03Nadun NilupulNessuna valutazione finora

- Value Stream Mapping A Tool To Move Forward With: Presented by Bob ForderDocumento60 pagineValue Stream Mapping A Tool To Move Forward With: Presented by Bob ForderArun JoshiNessuna valutazione finora

- Value Stream MappingDocumento33 pagineValue Stream Mappingwaqasalitunio100% (2)

- VSM-brief ExplanationDocumento6 pagineVSM-brief ExplanationGopalakrishnanNessuna valutazione finora

- "Sales and Inventory Management System": Mr/Ms.Documento85 pagine"Sales and Inventory Management System": Mr/Ms.dalip kumarNessuna valutazione finora

- Learning To See To See: Value Stream MappingDocumento19 pagineLearning To See To See: Value Stream MappingMakiNessuna valutazione finora

- Icecream ParlorDocumento83 pagineIcecream ParlorSujal ChawalaNessuna valutazione finora

- Production & OPN MGMTDocumento42 pagineProduction & OPN MGMTdevendra kumarNessuna valutazione finora

- Inventorywith POS and Account Management SystemDocumento62 pagineInventorywith POS and Account Management SystemInfortica SalemNessuna valutazione finora

- Group 7Documento28 pagineGroup 7VaanazhaganNessuna valutazione finora

- Lecture 4: Overview: Principles For Implementing Lean ManufacturingDocumento20 pagineLecture 4: Overview: Principles For Implementing Lean Manufacturingthedjoss2000Nessuna valutazione finora

- Project Report On Sales and Inventory Management SystemDocumento82 pagineProject Report On Sales and Inventory Management Systemaurorashiva1Nessuna valutazione finora

- CANTIER MES, FPS & QMS DetailsDocumento8 pagineCANTIER MES, FPS & QMS DetailsMariver LlorenteNessuna valutazione finora

- CLG Project On Sales and Inventory ManagementDocumento72 pagineCLG Project On Sales and Inventory ManagementAmitesh ManhareNessuna valutazione finora

- What Is "Lean" ?: Lean Philosophy "To Create The Most Value While Using The Fewest Resources."Documento29 pagineWhat Is "Lean" ?: Lean Philosophy "To Create The Most Value While Using The Fewest Resources."moinsadiqNessuna valutazione finora

- Process Capability Study Stages of Preliminary Capability StudyDocumento8 pagineProcess Capability Study Stages of Preliminary Capability StudyAnkit ChaturvediNessuna valutazione finora

- Attachment 1614632949Documento62 pagineAttachment 1614632949Usama AliNessuna valutazione finora

- Reducing Waiting Time in KFC's Drive Thru: Instructor: Dr. Mohammed BasingabDocumento10 pagineReducing Waiting Time in KFC's Drive Thru: Instructor: Dr. Mohammed BasingabMohammad KashifNessuna valutazione finora

- Quick Response ManufacturingDocumento13 pagineQuick Response ManufacturingQuang HuyNessuna valutazione finora

- 6 - Demand FlowDocumento25 pagine6 - Demand Flowfilimendez64Nessuna valutazione finora

- Initial PresentationDocumento14 pagineInitial PresentationBaljeetNessuna valutazione finora

- Supply Chain: Flow and Transformation of Goods and Services Source Make DeliverDocumento32 pagineSupply Chain: Flow and Transformation of Goods and Services Source Make Deliverauro auroNessuna valutazione finora

- Table of ContentDocumento16 pagineTable of Contentnabeel jamalNessuna valutazione finora

- Inventory: Dr. Akhilesh TiwariDocumento50 pagineInventory: Dr. Akhilesh TiwariAbhishek KumarNessuna valutazione finora

- Cycle Time Reduction of Queue Hour Calculation - FinalDocumento37 pagineCycle Time Reduction of Queue Hour Calculation - FinalAadesh SrivastavNessuna valutazione finora

- R20 - Planning TrainingDocumento78 pagineR20 - Planning Trainingshashank singhNessuna valutazione finora

- Production Managment FinalDocumento14 pagineProduction Managment FinalSonal MestryNessuna valutazione finora

- Just in Time (Jit) & Back Flush-1Documento16 pagineJust in Time (Jit) & Back Flush-1Herman RaziNessuna valutazione finora

- Value Stream Mapping: Dr. Richard E. WhiteDocumento19 pagineValue Stream Mapping: Dr. Richard E. WhiteSamir ChaudhariNessuna valutazione finora

- Phoenix - S4HANA - AP353 FD Report-RMC001-Report Equipment Performance v1.00-xDocumento28 paginePhoenix - S4HANA - AP353 FD Report-RMC001-Report Equipment Performance v1.00-xsueb suebNessuna valutazione finora

- P Pap FlowchartDocumento1 paginaP Pap FlowchartAdeAAANessuna valutazione finora

- Client: How Is Inventory Lead Time Calculated From An Inventory Amount (Pieces) in A Lean VSM?Documento4 pagineClient: How Is Inventory Lead Time Calculated From An Inventory Amount (Pieces) in A Lean VSM?Rachidh UverkaneNessuna valutazione finora

- 5-S and Value Stream Mapping: Douglas M. Stewart, Ph.D. Anderson Schools of Management University of New MexicoDocumento28 pagine5-S and Value Stream Mapping: Douglas M. Stewart, Ph.D. Anderson Schools of Management University of New MexiconabilNessuna valutazione finora

- VSM Basics For CapacityDocumento26 pagineVSM Basics For CapacityUriel Soto VarelaNessuna valutazione finora

- Pro Model SimulationDocumento20 paginePro Model SimulationMisael Iturra MuñozNessuna valutazione finora

- 1-Process SelectionDocumento43 pagine1-Process SelectionTejas BhavsarNessuna valutazione finora

- 9.6 - Terminal - Production Time ReceiptDocumento10 pagine9.6 - Terminal - Production Time ReceiptBrayan Fdo BuitragoNessuna valutazione finora

- Project Online Mobile Recharge SystemDocumento14 pagineProject Online Mobile Recharge Systemsharanj764Nessuna valutazione finora