Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Hornos

Caricato da

Alonso Castro0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

60 visualizzazioni20 paginetipos de hornos para mineria

Copyright

© © All Rights Reserved

Formati disponibili

PPTX, PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentotipos de hornos para mineria

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PPTX, PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

60 visualizzazioni20 pagineHornos

Caricato da

Alonso Castrotipos de hornos para mineria

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PPTX, PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 20

Horno reverbero

horno flash

convertidor tipo teniente

Orozco Moreno Victor Manuel

Horno de reverbero

El horno de reverbero es un tipo de horno generalmente

rectangular, cubierto por una bveda de ladrillo refractario y con

chimenea, que refleja (o reverbera) el calor producido en un sitio

independiente del hogar donde se hace la lumbre. Es utilizado

para realizar la fusin del concentrado de cobre y separar la

escoria, as como para la fundicin de mineral y el refinado o la

fusin de metales de bajo punto de fusin como el aluminio.

Tales hornos se usan en la produccin de cobre, estao y nquel, en

la produccin de ciertos hormigones y cementos y en el reciclado

del aluminio. Los hornos de reverbero se utilizan para la fundicin

tanto de metales frreos como de metales no frreos, como cobre

latn, bronce y aluminio.

Durante el proceso, se remueve desde una ventana el mineral

fundido para que el calor acte lo ms uniformemente posible

sobre toda la masa. Constan esencialmente de un hogar, un

laboratorio con solera inclinada que permite que escurra el metal

fundido hacia una canal por la que sale al exterior donde se vierte

en los moldes. Sobre esta solera se dispone el material a tratar,

extendido y con poca altura. y bveda y de una chimenea.

El tipo ms sencillo quema hulla en una parrilla y la llama, con los

productos de la combustin se refleja (reverbera) en la bveda o

techo del horno, atraviesan el espacio que hay sobre la solera

(donde se sita la carga metlica) y son evacuados por la

chimenea, colocada en el extremo opuesto a la parrilla. En la

actualidad se emplean ms los combustibles gaseosos, Lquidos y el

carbn pulverizado, los cuales se insuflan en el horno, mezclados

con aire precalentado, por medio de un quemador situado en un

extremo.

La capacidad de estos hornos es muy variable, y su campo de

aplicacin es muy amplio, ya que pueden fundir latones, bronces,

aleaciones de aluminio, fundiciones y acero. Consta de un

recuperador de calor, al igual que el alto horno, destinados a

economizar combustible y alcanzar una temperatura suficientemente

elevada para fundir el metal. Estn constituidos por dos pares de

cmaras, formadas interiormente por una serie de conductos sinuosos

de ladrillo refractario. Su funcionamiento es como sigue: Los gases

calientes que salen del horno, al pasar a travs de los recuperadores,

les comunican su calor y, cuando estn suficientemente calientes,

mediante un dispositivo automtico de vlvulas, se invierte el sentido

de circulacin, de forma que el gas y el aire, antes de entrar en el

horno, pasan por los recuperadores calientes y alcanzan temperaturas

de 1000 C a 1200 C llegndose a conseguir de esta forma los 1800 C.

Mientras tanto los gases de la combustin pasan a travs de los otros

recuperadores que ahora estn en periodo de calentamiento.

Los hornos de reverbero son de poca altura y gran longitud. En uno de

los extremos se encuentra el hogar donde se quema el combustible, y

en el extremo opuesto la chimenea. Las llamas y productos de la

combustin atraviesan el horno y son dirigidos, por la bveda de forma

adecuada hacia la solera del horno, donde est situada la carga del

metal que se desea fundir. Esta carga se calienta, no solo por su

contacto con las llamas y gases calientes sino tambin por el calor de

radiacin de la bveda del horno de reverbero.

Aproximadamente, la superficie de la solera es unas tres veces mayor

que la de la parrilla y sus dimensiones oscilan entre un ancho de 150 a

300 cm y una longitud de 450 a 1500 cm. La capacidad de los hornos

de reverbero es muy variable y oscila entre los 45 Kg a los 1000 Kg que

tienen los empleados para la fusin de metales no frreos, hasta las 80

Tm que tienen los mayores empleados para la fusin de la fundicin de

hierro.

Las bajas temperaturas de fusin del aluminio y su facilidad para

oxidarse hacen que el cambio a fusin con oxgeno en los Hornos de

Reverbero requiera diseos de quemadores especficos para evitar

sobrecalentamientos. Este problema no ocurre en los hornos rotativos

debido por una parte al giro del horno, que hace que la temperatura

en su interior se homogeneice con facilidad y por otra a la utilizacin

de sales de proteccin que evitan sobrecalentamientos del material.

La primera de las tecnologas consiste en la utilizacin de un quemador

de baja temperatura de llama que evita sobrecalentamientos, bien de

la bveda bien del aluminio, y amplio desarrollo de la misma, con lo

que se asegura una gran homogeneidad tanto en la transmisin del

calor como en la temperatura. La tecnologa de quemador est

basada en la combustin por etapas, que como ventaja adicional

reduce enormemente las emisiones de NOx.

Las tecnologas de combustin con oxgeno en los hornos de

reverbero para fusin de aluminio permiten, respecto a la utilizacin

de quemadores de aire fro:

Incrementar la produccin alrededor del 50%

Reducir el consumo energtico entre un 40 y un 50%

Reducir el volumen de humos emitidos ms del 70%

Reducir las oxidaciones del aluminio ms de un 20%

Horno flash

La fusin flash es un proceso de fundicin de minerales que

contienen azufre como calcopirita. El proceso fue desarrollado por

Outokumpu en Finlandia y aplicado por primera vez en la planta de

Harjavalta en 1949 para el mineral de cobre de fundicin. Tambin

se ha adaptado para la produccin de nquel y plomo.

Los hornos Flash poseen un bajo consumo de combustible,

pudiendo llegar a ser autgeno por la combinacin adecuada de

enriquecimiento del aire y oxidacin de la carga, tienen una alta

capacidad unitaria de produccin, cuatro veces superior a la del

antiguamente utilizado, Horno de Reverbero, posee diferentes

desventajas como el que no se presta para la limpieza de escorias

de convertidores y el aumento de costos en algunos centros

productivos por la necesidad de secar el concentrado a niveles

mucho mas rigurosos que los utilizados en los otros procesos de

fusin, como tambin la necesidad de incorporar una planta de

oxigeno. A una temperatura de 1200 grados

Sus dimensiones oscilan entre un ancho de 150 a 300 cm y una

longitud de 450 a 1500 cm. La capacidad de los hornos de

reverbero es muy variable y oscila entre los 45 Kg a los 1000 Kg que

tienen los empleados para la fusin de metales no frreos, hasta

las 80 Tm que tienen los mayores empleados para la fusin de la

fundicin de hierro.

objetivos

Aumentar la capacidad de fusin y conversin de la fundicin.

Disminuir los costos de produccin.

Reducir la contaminacin ambiental

Tratar los gases provenientes del horno en produccin de cido

sulfrico

En el Horno Flash se funde una mezcla de concentrado y fundente,

diferencindose en que el concentrado es previamente secado a

un grado mucho mayor, del orden de 0,2 de humedad.

Esta carga se alimenta al Horno por intermedio del quemador de

concentrado, que se encuentra en la Torre de Reaccin del horno.

El quemador mezcla el material de alimentacin y el polvo de la

combustin (polvos recuperados), con el aire enriquecido con

oxigeno, guiando esta suspensin dentro de la torre de reaccin

del horno.

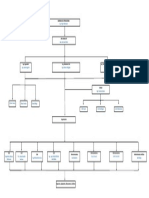

convertidor Teniente

tiene un sistema de caeras en el interior, las cuales insuflan aire

enriquecido con oxgeno, el cual permite la oxidacin del hierro y

del azufre presentes en los minerales que constituyen el

concentrado. El hierro forma magnetita, que se concentra en la

escoria, y el azufre forma gases (monxidos y dixidos) los cuales

son evacuados a travs de gigantescas chimeneas, junto a otros

gases, donde son captados en gran parte para producir cido

sulfrico (H2SO4).

el convertidor Teniente, desarrollado y patentado por la Divisin El

Teniente de Codelco, es un horno amplio, formado por un cilindro

metlico de 5 m de dimetro por 22 m de largo, dispuesto en

posicin horizontal y revestido por ladrillos refractarios en su interior.

Este horno est montado sobre un sistema de cremalleras que le

permiten oscilar. El modo de funcionamiento consiste en que es

cargado en forma continua con concentrado de cobre y slice

(cuarzo) por una abertura ubicada en su parte superior. La slice

tiene por objeto captar el hierro contenido en los minerales

sulfurados fundidos y concentrarlo en la parte ms liviana de la

mezcla fundida.

Tradicionalmente la fusin puede realizarse de dos maneras,

utilizando dos tipos de hornos: el horno de reverbero para la fusin

tradicional y el convertidor modificado Teniente (CMT) que realiza

en una sola operacin la fusin y la conversin. En las divisiones de

Codelco no se utiliza el horno de reverbero, sino que solo se realiza

el proceso de fusin-conversin, utilizando el convertidor

modificado Teniente.

Proceso de Fusin: En esta segunda parte el objetivo que tiene es

lograr el cambio de estado que permite que el concentrado pase

de estado slido a estado lquido para que el cobre se separe de

los otros elementos que componen el concentrado. Y como ocurre

esto, en la fusin el concentrado de cobre es sometido a altas

temperaturas (1.200 C) para lograr el cambio de estado de slido

a lquido. Al pasar al estado lquido, los elementos que componen

los minerales presentes en el concentrado se separan segn su

peso, quedando los ms livianos en la parte superior del fundido,

mientras que el cobre, que es ms pesado se concentra en la parte

baja. De esta forma es posible separar ambas partes vacindolas

por vas distintas.

Potrebbero piacerti anche

- Administracion Proyecto AdministrativoDocumento28 pagineAdministracion Proyecto AdministrativoAlonso CastroNessuna valutazione finora

- Niels Bohr PresentacionDocumento13 pagineNiels Bohr PresentacionAlonso CastroNessuna valutazione finora

- Estructura de Una EmpresaDocumento3 pagineEstructura de Una EmpresaFranjhoBayonaUrbinaNessuna valutazione finora

- Absorcion Atomica, Difraccion y Fluorescencia de Rayos XDocumento16 pagineAbsorcion Atomica, Difraccion y Fluorescencia de Rayos XAlonso CastroNessuna valutazione finora

- Sesion 2 Caracteristicas Del Departamento de ComprasDocumento8 pagineSesion 2 Caracteristicas Del Departamento de ComprasAlonso CastroNessuna valutazione finora

- Face DinámicaDocumento10 pagineFace DinámicaAlonso CastroNessuna valutazione finora

- Digestión AcidaDocumento6 pagineDigestión AcidaAlonso CastroNessuna valutazione finora

- Cómo Hablar en PúblicoDocumento14 pagineCómo Hablar en PúblicoAlonso CastroNessuna valutazione finora

- Extraccion Por SolventeDocumento31 pagineExtraccion Por SolventeAngel Julio RamosNessuna valutazione finora

- Documento EjecutivosDocumento1 paginaDocumento EjecutivosERNESTO CAMACHONessuna valutazione finora

- Documentos Ejecutivos EoyeDocumento11 pagineDocumentos Ejecutivos EoyeAlonso CastroNessuna valutazione finora

- Ordenes Por Producción y Por ProcesosDocumento8 pagineOrdenes Por Producción y Por ProcesosAlonso CastroNessuna valutazione finora

- IntroduccionDocumento4 pagineIntroduccionAlonso CastroNessuna valutazione finora

- IntroduccionDocumento4 pagineIntroduccionAlonso CastroNessuna valutazione finora

- Refinacion y MetalurgiaDocumento29 pagineRefinacion y MetalurgiaAlonso CastroNessuna valutazione finora

- Tecnicas de PlaneacionDocumento11 pagineTecnicas de PlaneacionAlonso CastroNessuna valutazione finora

- Plan de ReforestacionDocumento5 paginePlan de ReforestacionAlonso CastroNessuna valutazione finora

- Inventario de Productos TerminadosDocumento7 pagineInventario de Productos TerminadosAlonso Castro100% (1)

- HIDRAULICADocumento6 pagineHIDRAULICAAlonso CastroNessuna valutazione finora

- GeologiaDocumento3 pagineGeologiaAlonso CastroNessuna valutazione finora

- Planta de BeneficioDocumento28 paginePlanta de BeneficioAlonso CastroNessuna valutazione finora

- Operacion MinaDocumento30 pagineOperacion MinaAlonso CastroNessuna valutazione finora

- Diagnóstico IntegralDocumento1 paginaDiagnóstico IntegralAlonso CastroNessuna valutazione finora

- Oro Plata y CobreDocumento28 pagineOro Plata y CobreAlonso Castro100% (1)

- Caminos de AcarreoDocumento30 pagineCaminos de AcarreoAlonso CastroNessuna valutazione finora

- Ventilación de MinasDocumento2 pagineVentilación de MinasAlonso CastroNessuna valutazione finora

- Oro Plata y CobreDocumento28 pagineOro Plata y CobreAlonso Castro100% (1)

- Representaciones Simbolicas y AlgoritmosDocumento294 pagineRepresentaciones Simbolicas y AlgoritmosToto Martinez86% (7)

- Ventilación de MinasDocumento2 pagineVentilación de MinasAlonso CastroNessuna valutazione finora

- Catalogo Cubiertas AcescoDocumento41 pagineCatalogo Cubiertas Acescofernacolom0% (1)

- Semana 5Documento6 pagineSemana 5Antonio de jesus100% (1)

- Cálculo Puntos Función Sitio COBAQRooDocumento9 pagineCálculo Puntos Función Sitio COBAQRooaidina100% (1)

- Plano Unifilar NEMOCONDocumento21 paginePlano Unifilar NEMOCONthejf321Nessuna valutazione finora

- Ordenanza de Urbanismo, Arquitectura, Uso y Ocupación Del Suelo en El Cantón MantaDocumento235 pagineOrdenanza de Urbanismo, Arquitectura, Uso y Ocupación Del Suelo en El Cantón MantaZambrano-m Genesis100% (1)

- Generadores FPTDocumento10 pagineGeneradores FPTDaniel AyalaNessuna valutazione finora

- Instrumentacion Didactica Arquitectura de AsDocumento19 pagineInstrumentacion Didactica Arquitectura de AsAlejandro OlanNessuna valutazione finora

- Estudio de Canteras y FuentesDocumento4 pagineEstudio de Canteras y FuentesCesar Alberto HG0% (1)

- Water StopDocumento2 pagineWater StopGuillermo BerriosNessuna valutazione finora

- FB 2 RenacimientoDocumento6 pagineFB 2 RenacimientoMaria Cecilia LandaNessuna valutazione finora

- Organigrama Del Servicio-5Documento1 paginaOrganigrama Del Servicio-5danielchiriNessuna valutazione finora

- Red de RodolfoDocumento13 pagineRed de RodolfoRodolfo Livaque QuintanaNessuna valutazione finora

- Plan Ordenamiento Territorial Pastaza 2012Documento51 paginePlan Ordenamiento Territorial Pastaza 2012Daniela AlejandraNessuna valutazione finora

- Calculo de Seccion de ConductoresDocumento51 pagineCalculo de Seccion de ConductoresFrank Edisson Cardenas LimayllaNessuna valutazione finora

- Manual DL NetDocumento80 pagineManual DL Netklanpunk100% (1)

- El Arte ColonialDocumento3 pagineEl Arte ColonialPaulo Castro MalcaNessuna valutazione finora

- La Iglesia de Santa Maria de Carrion de Los Condes Y Su Programa EscultoricoDocumento90 pagineLa Iglesia de Santa Maria de Carrion de Los Condes Y Su Programa EscultoricoLucia Arregui InchaustiNessuna valutazione finora

- Obras Públicas y UrbanismoDocumento4 pagineObras Públicas y UrbanismoLaura BoubetaNessuna valutazione finora

- Procedimieto Basico de Cisco para Modo RommonDocumento4 pagineProcedimieto Basico de Cisco para Modo Rommonjavierdb2012Nessuna valutazione finora

- Pag 21 Terry Jose Diseño Edificios Concreto Armado SotanoDocumento43 paginePag 21 Terry Jose Diseño Edificios Concreto Armado SotanoAbraham Benjamín Santiago Cerna MonzonNessuna valutazione finora

- Manual de Instalación y Actualización AxisOne v4.1Documento42 pagineManual de Instalación y Actualización AxisOne v4.1Juan Rojas MesiasNessuna valutazione finora

- Manual HP Dv100Documento11 pagineManual HP Dv100Hector Alfonso Colmenares YaraNessuna valutazione finora

- Semna 1 A.Documento5 pagineSemna 1 A.Leila AlzamoraNessuna valutazione finora

- ProyectoHidroponiaDocumento1 paginaProyectoHidroponiaDaniel ApazaNessuna valutazione finora

- Códigos BCDDocumento8 pagineCódigos BCDJuan MendiaNessuna valutazione finora

- Apu Precios Mano de ObraDocumento15 pagineApu Precios Mano de ObraKarolina YustresNessuna valutazione finora

- Contrato Privado de Compraventa de Bienes MueblesDocumento3 pagineContrato Privado de Compraventa de Bienes MueblesSilvana100% (2)

- Diseño Estrucutral de EncofradosDocumento48 pagineDiseño Estrucutral de Encofradosanthony12069497% (37)

- Lista oficial de precios febrero 2014Documento14 pagineLista oficial de precios febrero 2014madikai98Nessuna valutazione finora

- Diseño Solera de FundaciónDocumento4 pagineDiseño Solera de FundaciónChamBa PenateNessuna valutazione finora