Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

FABRICAÇÃ

Caricato da

Amy GriffinTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

FABRICAÇÃ

Caricato da

Amy GriffinCopyright:

Formati disponibili

Fabricao do Ao

Daniel Alves -

Eduardo Antunes -

Fbio Mazzocato -

Haroldo Issao -

Magaly Manhes -

Marcio D. Moreira -

Saulo Biagi -

Prof. Rangel

Uniabc

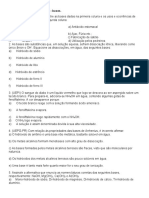

Processo Siderrgico

O ao um produto siderrgico definido como liga metlica de ferro e

carbono composta principalmente de ferro e pequenas quantidades de

carbono com percentagens variando entre 0,008 e 2,11%.

O processo siderrgico pode ser dividido em 4 grandes partes:

a) Preparo das Matrias-Primas (Coqueira e Sintetizao)

b) Produo do ferro Gusa (Alto-forno)

c) Produo de Ao (Aciaria)

d) Conformao Mecnica (Laminao)

Marcio Moreira.

Preparo das matrias-primas

As matrias-primas necessrias para a obteno do ao so: o minrio

de ferro, principalmente a hematita, e o carvo mineral.

Ambos no so encontrados puros na natureza, sendo necessrio

ento um preparo nas matrias primas de modo a reduzir o consumo de energia

e aumentar a eficincia do processo.

Ptio de Matrias-Primas

(arquivo COSIPA)

Coqueira e Sintetizao

A coqueficao ocorre a uma temperatura de 1300oC em ausncia de ar

durante um perodo de 18 horas, onde ocorre a liberao de substncias volteis. O

produto resultante desta etapa, o coque, um material poroso com elevada

resistncia mecnica, alto ponto de fuso e grande quantidade de carbono.

"O coque, nas especificaes fsicas e qumicas requeridas, encaminhado ao

alto-forno e os finos de coque so enviados sinterizao e aciaria. O coque a

matria prima mais importante na composio do custo de um alto-forno (60%)".

Operao de Desfornamento da Coqueira

(arquivo COSIPA )

Na sinterizao, a preparao do minrio de ferro feita cuidando-se da

granulometria, visto que os gros mais finos so indesejveis pois diminuem a

permeabilidade do ar na combusto, comprometendo a queima. Para solucionar o

problema, adicionam-se materiais fundentes (calcrio, areia de slica ou o prprio

snter) aos gro mais finos.

Com a composio correta, estes elementos so levados ao forno onde a

mistura fundida.

O produto final deste processo denominado de snter e de acordo com o

Arquiteto Lus Andrade de Mattos Dias, "Em decorrncia de suas caractersticas

combustveis e de permeabilidade, o snter tornou-se mais importante para o

processo do que o prprio minrio de ferro".

Coqueira e Sintetizao

Sinterizao (arquivo USIMINAS)

Magaly Manhes.

Alto Forno

Esta parte do processo de fabricao do ao consiste na reduo do minrio de

ferro, utilizando o coque metalrgico e outros fundentes, que misturados com o

minrio de ferro so transformados em ferro gusa.

A reao ocorre no equipamento denominado Alto Forno, e constitui uma

reao exotrmica.

O resduo formado pela reao, a escria, vendida para a indstria de

cimento.

Alto Forno (arquivo COSIPA )

Alto Forno

Aps a reao, o ferro gusa na forma lquida transportado nos carros-

torpedos (vages revestidos com elemento refratrio) para uma estao de

dessulfurao, onde so reduzidos os teores de enxofre a nveis aceitveis.

Tambm so feitas anlises da composio qumica da liga (carbono, silcio,

mangans, fsforo, enxofre) e a seguir o carro torpedo transporta o ferro gusa

para a aciaria, onde ser transformado em ao.

Aciaria

Na aciaria, o ferro gusa transformado em ao atravs da injeo de

oxignio puro sob presso no banho de gusa lquido, dentro de um

conversor.

A reao, constitui na reduo da gusa atravs da combinao dos

elementos de liga existentes (silcio, mangans) com o oxignio soprado, o

que provoca uma grande elevao na temperatura, atingindo

aproximadamente 1700oC.

Aciaria (arquivo USIMINAS)

Daniel Alves.

Aciaria ( Continuao )

Os gases resultantes do processo so queimados logo na sada do

equipamento e a os demais resduos indesejveis so eliminados pela escria,

que fica a superfcie do metal.

Aps outros ajustes finos na composio do ao, este transferido para

a prxima etapa que constitui o lingotamento contnuo.

Aciaria (arquivo USIMINAS)

Lingotamento

No processo de lingotamento contnuo o ao lquido transferido

para moldes onde se solidificar. O veio

metlico continuamente extrado por rolos e aps resfriado,

transformado em placas rsticas atravs do corte com maarico

Lingotamento Contnuo

(Arquivo USIMINAS)

Laminao a quente

Posteriormente, os lingotes devem passar pelo processo de

laminao, podendo ser a quente ou a frio, onde se transformaro em

chapas atravs da diminuio da rea da seo transversal.

Na laminao a quente, a pea com aproximados 250 mm

aquecida e submetida deformao por cilindros que a pressionaro

at atingir a espessura desejada.

Laminao a Quente

(Arquivo USIMINAS)

Saulo Biagi.

Laminao a quente

(continuao)

Os produtos laminados a quente podem ser:

Chapas Grossas

espessura: 6 a 200 mm

largura: 1000 a 3800 mm

comprimento: 5000 a 18000 mm

Tiras

espessura: 1,2 a 12,50 mm

largura: 800 a 1800 mm

comprimento-padro: 2000, 3000 e 6000 mm

Tenses Residuais

Devido ao resfriamento desigual das peas, chapas e perfis

laminados a quente apresentam tenses que permanecem aps o

completo resfriamento.

Em chapas, por exemplo, as bordas se solidificam mais

rapidamente que o centro, servindo como um quadro que impedir a

retrao da pea como um todo, fazendo com que o centro da pea

permanea tracionado. A norma NBR 8800 fixa essa tenso em

115 MPa.

Laminao a frio

Ao contrrio do processo de laminao a quente as peas

laminadas a frio so normalmente mais finas, com melhor acabamento

e sem a presena de tenses residuais.

Dimenses:

espessura: 0,3 a 3,00 mm

largura: 800 a 1600 mm

comprimentos-padro: 2000, 2500 e 3000 mm

Produtos Laminados

Chapas (Arquivo USIMINAS)

Produtos Laminados

(continuao)

Chapas Grossas (Arquivo USIMINAS)

Produtos Laminados

(continuao)

Bobinas (Arquivo USIMINAS)

Filme Siderurgia CST

Potrebbero piacerti anche

- Catalogo Acessórios Torno AutomaticoDocumento11 pagineCatalogo Acessórios Torno AutomaticoAmy GriffinNessuna valutazione finora

- Gestao PessoasDocumento11 pagineGestao PessoasAmy GriffinNessuna valutazione finora

- Noções de TorneariaDocumento146 pagineNoções de Torneariaeliton_tomasNessuna valutazione finora

- Catalogo de Pecas 15 190od Euro V Man PDFDocumento125 pagineCatalogo de Pecas 15 190od Euro V Man PDFAmy GriffinNessuna valutazione finora

- Noções de TorneariaDocumento146 pagineNoções de Torneariaeliton_tomasNessuna valutazione finora

- Efeito Das Inclusões Nas Propriedades Dos AçosDocumento3 pagineEfeito Das Inclusões Nas Propriedades Dos AçosAmy GriffinNessuna valutazione finora

- Catalogo de Pecas 15 190od Euro V Man PDFDocumento125 pagineCatalogo de Pecas 15 190od Euro V Man PDFAmy GriffinNessuna valutazione finora

- Loctite 271 DadosDocumento4 pagineLoctite 271 DadosAmy GriffinNessuna valutazione finora

- Cames ErgomatDocumento2 pagineCames ErgomatAmy GriffinNessuna valutazione finora

- Ferramentas Qualidade Vol I PDFDocumento116 pagineFerramentas Qualidade Vol I PDFcoriolano_filgueirasNessuna valutazione finora

- Apostila TeflonDocumento17 pagineApostila TeflonsaulookNessuna valutazione finora

- CLP SoftwareDocumento19 pagineCLP SoftwareAmy GriffinNessuna valutazione finora

- Catalogo Loctite PDFDocumento78 pagineCatalogo Loctite PDFwaldir maiaNessuna valutazione finora

- A Quarta Industrial - Revolucao - 4 PDFDocumento55 pagineA Quarta Industrial - Revolucao - 4 PDFLay Almeida100% (1)

- Livro ADM DA PRODUÇÃO (Operações Industriais e de Serviços)Documento375 pagineLivro ADM DA PRODUÇÃO (Operações Industriais e de Serviços)ezekielpacheco100% (1)

- Ferramenta de Qualidade VDA 6 - 3 PDFDocumento57 pagineFerramenta de Qualidade VDA 6 - 3 PDFAmy GriffinNessuna valutazione finora

- Ferramenta de Qualidade VDA 6 - 3 PDFDocumento57 pagineFerramenta de Qualidade VDA 6 - 3 PDFAmy GriffinNessuna valutazione finora

- Linha de Corte EM80. Torneamento e Rosqueamento em Tubos e Barras - BLM GROUPDocumento4 pagineLinha de Corte EM80. Torneamento e Rosqueamento em Tubos e Barras - BLM GROUPAmy GriffinNessuna valutazione finora

- O Melhor Custo-Benefício para Usinagens Complexas: Torno CNC Automático Com Cabeçote Móvel Swiss TypeDocumento8 pagineO Melhor Custo-Benefício para Usinagens Complexas: Torno CNC Automático Com Cabeçote Móvel Swiss TypeAmy GriffinNessuna valutazione finora

- Apostila ConformaçãoDocumento55 pagineApostila ConformaçãoFerdinandoBorgesNessuna valutazione finora

- Desenho Técnico Aula23Documento11 pagineDesenho Técnico Aula23Robrangel100% (11)

- Desenho Técnico Aula15Documento6 pagineDesenho Técnico Aula15Robrangel100% (1)

- PLC1-2005 Dia2Documento97 paginePLC1-2005 Dia2Amy GriffinNessuna valutazione finora

- EstampagemDocumento25 pagineEstampagemandressa2276010Nessuna valutazione finora

- Apostila 1 - Elementos de Maquina - IntroduçãoDocumento61 pagineApostila 1 - Elementos de Maquina - IntroduçãoAmy Griffin50% (2)

- SuperiorDocumento21 pagineSuperiorautomaçao1Nessuna valutazione finora

- CLP para IniciantesDocumento25 pagineCLP para Iniciantesandersonalves_cruzNessuna valutazione finora

- Solid WorksDocumento204 pagineSolid WorksAbreudaSilvaNessuna valutazione finora

- Desenho Técnico Aula30Documento18 pagineDesenho Técnico Aula30Robrangel100% (8)

- Desenho Técnico Aula26Documento20 pagineDesenho Técnico Aula26Robrangel100% (2)

- Ácidos e BasesDocumento20 pagineÁcidos e BasesBruno MozanNessuna valutazione finora

- Respostas Dos Exercícios - Processos de Corfomação MecânicaDocumento5 pagineRespostas Dos Exercícios - Processos de Corfomação MecânicaBarbara Santos80% (5)

- (Apostila) Química Analítica Qualitativa - CETEBDocumento60 pagine(Apostila) Química Analítica Qualitativa - CETEBEduardo Bandeira100% (2)

- Recursos Minerais MetálicosDocumento11 pagineRecursos Minerais MetálicosSandra Cardoso100% (1)

- Processos de Obtenção Do Ferro Gusa PDFDocumento22 pagineProcessos de Obtenção Do Ferro Gusa PDFUlissesbranNessuna valutazione finora

- Diamantes - Joias - Ouro - InvestimentosDocumento48 pagineDiamantes - Joias - Ouro - InvestimentosDaniel Reis NandovaNessuna valutazione finora

- Fios OrtodônticosDocumento12 pagineFios OrtodônticosmutansNessuna valutazione finora

- Relatorio de TopografiaDocumento18 pagineRelatorio de TopografiaNeonilde Antonio VicenteNessuna valutazione finora

- Formas Da Corrosão Aula3Documento39 pagineFormas Da Corrosão Aula3FranciscoGermanoMartinsNessuna valutazione finora

- Aula 2 e Aula 3 - Conformação Mecãnica Dos MetaisDocumento78 pagineAula 2 e Aula 3 - Conformação Mecãnica Dos MetaisNorimar De Melo VerticchioNessuna valutazione finora

- Cap 4Documento176 pagineCap 4Bruno Pereira100% (1)

- Relatório - Processos Endotérmicos e ExotérmicosDocumento6 pagineRelatório - Processos Endotérmicos e ExotérmicosCaroline Clare0% (1)

- Lista de Exercícios P SábadoDocumento4 pagineLista de Exercícios P SábadogiovahufrrjNessuna valutazione finora

- Quali2008 ADocumento67 pagineQuali2008 ASabrina RegianeNessuna valutazione finora

- Como Forjar Uma FacaDocumento7 pagineComo Forjar Uma Facamarcelonetline1Nessuna valutazione finora

- Processo de SinterizaçãoDocumento12 pagineProcesso de SinterizaçãoCíntia FischerNessuna valutazione finora

- Ajustagem 32 e 33Documento4 pagineAjustagem 32 e 33Alexander LuthorNessuna valutazione finora

- Relatorio Prática 6 Determinação Do Teor de Carbonato e Bicarbonato de Sódio em Uma Amostra NOVODocumento8 pagineRelatorio Prática 6 Determinação Do Teor de Carbonato e Bicarbonato de Sódio em Uma Amostra NOVOAntônio Sérgio SouzaNessuna valutazione finora

- Av Aprendizagem 2009Documento4 pagineAv Aprendizagem 2009rcejrNessuna valutazione finora

- BALMER Apostilas Técnicas Eletrodo RevestidoDocumento20 pagineBALMER Apostilas Técnicas Eletrodo RevestidorptdrNessuna valutazione finora

- Método de Análises de Ferro em ÁguaDocumento6 pagineMétodo de Análises de Ferro em ÁguaEnnio GalucioNessuna valutazione finora

- Revestimentosmet 1Documento14 pagineRevestimentosmet 1tativelinoNessuna valutazione finora

- RelatórioDocumento25 pagineRelatórioWallace CrisólogoNessuna valutazione finora

- 9.4.lista de Atividades - Aula 9 - Bases.Documento4 pagine9.4.lista de Atividades - Aula 9 - Bases.Andréa Marli Dos SantosNessuna valutazione finora

- Processo de Fabricação de Molas e Barras de Torção para Automóveis, Caminhões e ÔnibusDocumento110 pagineProcesso de Fabricação de Molas e Barras de Torção para Automóveis, Caminhões e ÔnibusFelipeNessuna valutazione finora

- CatalogoDocumento105 pagineCatalogoVilson Martins GonçalvesNessuna valutazione finora

- Projeto Ferrous Resources Do BrasilDocumento21 pagineProjeto Ferrous Resources Do BrasilescritoriokleberNessuna valutazione finora

- ReVisao nOmenClaTuraDocumento25 pagineReVisao nOmenClaTuraIara DaherNessuna valutazione finora

- Relatorio Reacoes Precipitacao 1Documento2 pagineRelatorio Reacoes Precipitacao 1magosiroNessuna valutazione finora