Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Trabajo de Dibujo de Maquina-Desarrollo

Caricato da

Beatriz Koch de GuedezCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Trabajo de Dibujo de Maquina-Desarrollo

Caricato da

Beatriz Koch de GuedezCopyright:

Formati disponibili

1.

NORMAS NORMAS DIN Estas normas nacen para el ao 1917 bajo en nombre de NORMAS DE LA INDUSTRIA ALEMNANA- Deustcher Industrie Normen, con el propsito de especificar, unificar y ordenar ciertos procedimientos u operaciones. En este caso particular, ofrece los estndares tcnicos para la racionalizacin, el control de calidad, la seguridad y la proteccin del medio a fin de cooperar con la industria manufacturera, el comercio, los sectores de servicio, las organizaciones del consumidor y el gobierno. Las normas DIN son los estndares tcnicos para el aseguramiento de la calidad en productos industriales y cientficos en Alemania. Las normas DIN buscan corresponderse con el llamado estado de la ciencia, garantizando calidad y seguridad en la produccin y consumo. En ocasiones, el regulamiento de las normas DIN influye sobre las regulaciones de otros organismos de normalizacin internacionales. Cuando se habla de normalizacin se refiere a la actividad colectiva orientada a establecer soluciones a problemas repetitivos. La relacin que guardan con el dibujo es que ellas se basan en reglas que rijan el uso adecuado del mismo y por tanto se clasifican como fundamentales de tipo general (normas de formatos, tipos de lnea, rotulacin y otras), fundamentales de tipo tcnico (normas de caractersticas de elementos y equipos mecnicos), de materiales (normas de calidad de materiales, designacin, propiedades, composicin, etc.), de dimensiones de piezas y mecanismos (normas de formas, dimensiones, tolerancias). Y tambin pueden ser clasificadas segn su mbito de aplicacin, como ser internacionales, regionales, nacionales o de empresa. Estas normas son clasificadas con diversos nmeros y regulan todo tipo de aspectos de la vida econmica y productiva en Alemania. Por ejemplo, la norma DIN 476 define los formatos y tamaos de papeles que deben ser adoptados oficialmente. El uso de las normas DIN puede verse, por ejemplo, en la fabricacin de herramientas. Un caso es el desarrollo de piezas como una llave, donde las DIN regulan los voltajes, tolerancias y ms especificaciones respecto del producto final. NORMAS ISO Nace tras la Segunda Guerra Mundial (23 de febrero de 1947) que significa: Internacional Organizacin for Standarization- Organizacin Internacional de Normalizacin, es el organismo encargado de promover el desarrollo de normas internacionales de fabricacin, comercio y comunicacin para todas las ramas industriales a excepcin de la elctrica y la electrnica. Su funcin principal es la de buscar la estandarizacin de normas de productos y seguridad para las empresas u organizaciones a nivel internacional. Su objetivo principal unificar los sistemas existentes para beneficio de la tecnologa universal. Existe una gran variedad de normas pero las ISO 9001, ISO 9002 e ISO 9003 corresponden a los requisitos de aseguramiento de la calidad. El resto son normas gua. Como las normas ISO de dibujo tcnico relativas a las tolerancias geomtricas permiten definir elementos de referencias y zonas de tolerancia dentro de las que se deben encontrar la geometra afectada por tolerancia. La definicin funcional de las piezas

conduce a resolver problemas no abordados por las normas ISO, por ejemplo determinar los radios de acuerdo de redondeos cncavos o establecer referencias sobre superficies no identificadas por las normas ISO. Las normas ms tiles para los propsitos del dibujo son las que corresponden a smbolos grficos, smbolos literales, designacin de referencias, abreviaturas, cdigos de colores y diagramas. Estas normas se revisan ms o menos cada cinco aos y entonces se reafirman, se modifican o se desechan. NORMAS ASA El sistema americano utilizado en los Estados Unidos y en todos los pases bajo su influencia industrial, est regido por la American Estndar Association (ASA). A principios de los aos 70 ASA cambi de nombre para pasar a llamarse ANSI. Hoy por hoy las normas norteamericanas no son ASA sino ANSI. ANSI sirvi de modelo para la confeccin de la sensibilidad ISO. Surgen durante la segunda guerra mundial para estandarizar y codificar los componentes y dispositivos elctricos. Las normas ASA es igual a la escala ISO que es la que se est imponiendo internacionalmente. Su principal caracterstica consiste en que sus dimensiones estn dadas en pulgadas y se basan en un modulo A de 8.5x 11, del cual se parte para hallar los dems formatos. Las tablas y los grficos se enumeran separadamente la palabra figura para referirse a un grafico, es un anglicismo. Si se empleen fotografas u otros materiales visuales tambin se numeran separadamente cada tabla y cada grafico debe estar perfectamente rotulados, con un titulo descriptivo q acompae al nmero, en la parte superior en las tablas no se deben emplear abreviaturas ni en los rtulos de fila ni en los de columna, salvo en casos especiales, como los nombres de algunas variables estadsticas. En la parte inferior se debe citar la fuente de la tabla o grafico. Lo ideal es q las tablas y grficos resulten inteligibles y por si mismos, sin recurso al texto que se describe. En la escala ASA cuando el nmero dobla su valor la sensibilidad de la pelcula se duplica, o lo que es lo mismo, aumenta en un diafragma. Ejemplo: una pelcula de 400 ASA tiene el doble de sensibilidad que uno de 200 ASA. A Las normas de estilo ASA son ampliamente utilizadas tanto en publicaciones acadmicas como en los requisitos que se exigen a los trabajos de los estudiantes en las universidades. Emplear algn tipo de norma es importante para evitar el plagio y para, en el futuro, ser capaz de escribir siguiendo los usos profesionales ms exigentes. NORMAS COVENIN Son normar venezolanas que significa: COMISION VENEZOLANA DE NORMAS INDUSTRIALES. Esta norma surgi del establecimiento de la normalizacin en el pas en el ao 1958. Esta comisin es un cuerpo colegiado que asesora al Ministerio de Fomento y que est integrado por los elementos del sector pblico y del privado. La garanta o prueba de determinado producto elaborado en Venezuela, que halla cumplido todos los requisitos y que ha sido objeto de certificacin de calidad, se tiene con la adquisicin del sello o marca Norven y su exhibicin en determinado producto significa que este fue elaborado de acuerdo a los requisitos de las normas COVENIN y bajo las rigurosas pruebas y controles establecidos para as lograr una optima calidad.

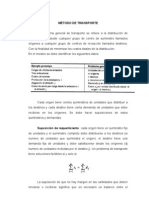

El objetivo principal de las COVENIN es la normalizacin y certificacin del control de calidad, que tiene inherencia en las cuestiones tcnicas inherentes a la informacin y aplicacin de las reglas que orientan las actividades de normalizacin y control de calidad, en Venezuela. 2. IMPORTANCIA DEL DIBUJO DE MAQUINA Es de suma importancia debido que a tevs de el se modelan partes mecnicas, o de maquinas, as como dibujo estructural para los arquitectos e ingenieros, se basa ms que todo en papel sin embargo en la actualidad hay herramientas tecnolgicas como son el autocad, y se aplicacin ms usual es el diseo, la simbologa que se usa es dependiendo del sistema en que se encuentre, es decir el tipo de normas que se puedan regir. 3. AJUSTE Y TOLERANCIA AJUSTE Tambin denominado ENCAJE, ACOPLAMIENTO O ASIENTO, es el juego o apriete que, como consecuencia de las medidas establecidas y toleradas admitidas, existen entre las partes en contacto. El ajuste define las condiciones dentro de las cuales debe comportarse el acopiamiento de dos elementos: macho y hembra. En la prctica nos referimos al caso de ejes y agujeros como forma simplificada de lenguaje, pero debe entenderse que nos estamos refiriendo a formas interiores (machos) y exteriores (hembras) respectivamente. La aplicacin de ajuste tiene especiales ventajas: La produccin de ajustes de manera seriada es posible en la fabricacin de piezas sueltas por separado. La fabricacin de piezas de repuesto para sustituir piezas sueltas con defectos, lo cual muestran los ajustes ISA, es sencilla y rpidamente posible. La produccin y trabajo de retoque posterior de ajustes se efecta en parte con herramientas que estn conformadas conforme a la medida correspondiente del sistema estandarizado de ajuste. La comprobacin de medidas toleradas se realiza con patrones estandarizados que correspondientes al sistema de ajuste estandarizado, contienen las medidas mximas y mnimas. Con todo ello es posible realizar pruebas con ahorro de tiempo, sobre la calidad del ajuste sin necesidad de averiguar las medidas efectivas.

TOLERANCIA La tolerancia es una definicin propia de la metrologa industrial, que se aplica a la fabricacin de piezas en serie. Dada una magnitud significativa y cuantificable propia de un producto industrial (sea alguna de sus dimensiones, resistencia, peso o cualquier otra), el margen de tolerancia es el intervalo de valores en el que debe encontrarse dicha

magnitud para que se acepte como vlida, lo que determina la aceptacin o el rechazo de los componentes fabricados, segn sus valores queden dentro o fuera de ese intervalo. Aplicacin de la tolerancia Podemos obtener los siguientes beneficios: Ayuda tanto a los ingenieros como a los diseadores a estudiar las relaciones dimensionales que pueden llegar a existir en un ensamble. Brindarles a los diseadores un cierto significado sobre los clculos de tolerancias que se realizan en el diseo de una pieza. Ayudar a los ingenieros a mejorar el criterio de seleccin de diseo cuando se requiere comparar una o varias propuestas. Ayudar a los diseadores y a los ingenieros a producir dibujos de ingeniera completos.

IMPORTANCIA DE TOLERANCIA Y AJUSTE La tolerancia es una herramienta sumamente importante en el proceso de diseo cualquier pieza mecnica, ya que nos permite saber si una pieza incluso antes de ser fabrica va a ensamblar perfectamente junto con otras piezas, adems nos brinda la oportunidad de ahorrarnos mucho dinero, ya que no tendramos la necesidad de gastar en piezas prototipos o muestras fsicas, para saber si las dimensiones calculadas estn bien o mal. Otro aspecto importante es que nos podemos ahorrar mucho tiempo, ya que nos quita la tediosa y penosa tarea de hacer varias piezas, para ver cul de todas tiene las dimensiones correctas que ensamble en el montaje. La acumulacin de tolerancias nos permite a los ingenieros y diseadores, crear diseos mecnicos de mucha mayor calidad, esto nos conlleva a que a la hora de que nuestra pieza vaya ser maquinada no exista ningn problema relacionado a las dimensiones de la pieza, si ser viable realizar dicha pieza. El ajuste es muy importante ya que es la forma en que dos piezas de una misma mquina se acoplan entre s, de forma tal que un eje encaja en un orificio. El acople est relacionado con la tolerancia en los tamaos de ambas piezas. Si una tiene un tamao mucho mayor que la otra no ajustarn. Debido a ello se desarrollaron normas ISO para estandarizar las medidas, lo que ha permitido la nter cambiabilidad de las piezas y la produccin en serie. El valor de tolerancia para un eje se identifica con una letra minscula, mientras que para los agujeros se utilizan la mayscula 4. AGUJERO-BASE, EJE-BASE AGUJERO-BASE Conjunto de ajustes en el que los diferentes juegos o aprietes se obtienen asociando a un agujero de tolerancia constante (de posicin H, donde la diferencia inferior coincide con la medida nominal), ejes con diferentes tolerancias.

En el caso de los agujeros, (H) las primeras letras del alfabeto representan a la posicin de la tolerancia siempre por encima de la dimensin nominal la cual indican que su tolerancia est siempre por debajo de la lnea cero. En el sistema ISO de tolerancias, se denomina as, al agujero cuya diferencia inferior es nula.

EJE-BASE Conjunto de ajustes en el que los diferentes juegos o aprietes se obtienen asociando a un eje de tolerancia constante (de posicin h, donde la diferencia superior coincide con la medida nominal), agujeros con diferentes tolerancias. En el sistema ISO de tolerancias, se denomina as, al eje cuya diferencia superior es nula. ELEMENTO EXTERIOR O AGUJERO Es el elemento ajustado que envuelve a otro o a otros elementos ajustables. La letra correspondiente a su notacin es e. ELEMENTO INTERIOR O EJE Es el elemento ajustado envuelto por otro o por otros elementos ajustables. La letra correspondiente a su notacin es i. 5. NORMAS DE ACOTADO La acotacin es el proceso de anotar, mediante lneas, cifras, signos y smbolos, las medidas de un objeto, sobre un dibujo previo del mismo, siguiendo una serie de reglas y convencionalismos, establecidos mediante normas. La acotacin es el trabajo ms complejo del dibujo tcnico, ya que para una correcta acotacin de un dibujo, es necesario conocer, no solo las normas de acotacin, sino tambin, el proceso de fabricacin de la pieza, lo que implica un conocimiento de las mquinas-herramientas a utilizar para su mecanizado. Para una correcta acotacin, tambin es necesario conocer la funcin adjudicada a cada dibujo, es decir, si servir para fabricar la pieza, para verificar las dimensiones de la misma una vez fabricada, etc. Esto se traduce en los siguientes principios generales: Una cota solo se indicar una sola vez en un dibujo, salvo que sea indispensable repetirla. No debe omitirse ninguna cota. Las cotas se colocarn sobre las vistas que representen ms claramente los elementos correspondientes. Todas las cotas de un dibujo se expresarn en las mismas unidades, en caso de utilizar otra unidad, se expresar claramente, a continuacin de la cota.

No se acotarn las dimensiones de aquellas formas, que resulten del proceso de fabricacin. Las cotas se situarn por el exterior de la pieza. Se admitir el situarlas en el interior, siempre que no se pierda claridad en el dibujo. No se acotar sobre aristas ocultas, salvo que con ello se eviten vistas adicionales, o se aclare sensiblemente el dibujo. Esto siempre puede evitarse utilizando secciones. Las cotas se distribuirn, teniendo en cuenta criterios de orden, claridad y esttica. Las cotas relacionadas, como el dimetro y profundidad de un agujero, se indicarn sobre la misma vista. Debe evitarse, la necesidad de obtener cotas por suma o diferencia de otras, ya que puede implicar errores en la fabricacin. 6. PLANO DE CONJUNTO Y EXPLOSIVO

PLANO DE CONJUNTO El plano de conjunto es el que nos explica las diferentes piezas que forman el objeto y la colocacin relativa de cada una de ellas. Representa una visin general del dispositivo a construir, de forma que se pueda ver la situacin de las distintas piezas que lo componen, con la relacin y la concordancia existentes entre ellas. La principal funcin del plano de conjunto es hacer posible el montaje. Esto implica que debe primar la visin de la situacin de las distintas partes, sobre la representacin del detalle. PLANO DE EXPLOSIVO O PERSPECTIVA EXPLOSIVA Es el plano que tiene como finalidad indicar en forma ordenada y precisa la secuencia de ubicacin de las piezas que conforman un conjunto, permitiendo con ello a cualquier operario realizar un desarme y posteriormente; realizada la recuperacin, armar el conjunto siguiendo las informaciones del plano.

Potrebbero piacerti anche

- Planta Procesadora Leche LacteosDocumento12 paginePlanta Procesadora Leche LacteosBeatriz Koch de GuedezNessuna valutazione finora

- Camino Critic oDocumento49 pagineCamino Critic oBeatriz Koch de GuedezNessuna valutazione finora

- Ciclo de Refrigeración Por Absorción de AmoniacoDocumento2 pagineCiclo de Refrigeración Por Absorción de AmoniacoBeatriz Koch de GuedezNessuna valutazione finora

- Informe Prestacion Servicio ComunitarioDocumento7 pagineInforme Prestacion Servicio ComunitarioBeatriz Koch de GuedezNessuna valutazione finora

- Corrie NteDocumento5 pagineCorrie NteBeatriz Koch de GuedezNessuna valutazione finora

- Term Odin A MicaDocumento7 pagineTerm Odin A MicaBeatriz Koch de GuedezNessuna valutazione finora

- Corrie NteDocumento5 pagineCorrie NteBeatriz Koch de GuedezNessuna valutazione finora

- Etapas Del Proceso FundicionDocumento7 pagineEtapas Del Proceso FundicionBeatriz Koch de GuedezNessuna valutazione finora

- Pasos para El Mejoramiento ContinuoDocumento7 paginePasos para El Mejoramiento Continuogonzi67296Nessuna valutazione finora

- Trabajo de Ing QuimicaDocumento21 pagineTrabajo de Ing QuimicaBeatriz DC RinconNessuna valutazione finora

- 7 Pasos EjemploDocumento8 pagine7 Pasos EjemploBeatriz Koch de GuedezNessuna valutazione finora

- Informe Tecnologia y Res. de Los Materiales (Materiales)Documento8 pagineInforme Tecnologia y Res. de Los Materiales (Materiales)Beatriz Koch de GuedezNessuna valutazione finora

- Trabajo Invest. de OperacionesDocumento14 pagineTrabajo Invest. de OperacionesBeatriz Koch de GuedezNessuna valutazione finora

- Term Odin A MicaDocumento7 pagineTerm Odin A MicaBeatriz Koch de GuedezNessuna valutazione finora

- ACOTADODocumento13 pagineACOTADOBeatriz Koch de GuedezNessuna valutazione finora

- Diferencias (Dibujo Artistico Vs Dibujo Tecnico)Documento2 pagineDiferencias (Dibujo Artistico Vs Dibujo Tecnico)KeviinCarrilloNessuna valutazione finora

- Guia 2 Est. 10 ItidaDocumento11 pagineGuia 2 Est. 10 ItidaGiovanisAragónNessuna valutazione finora

- Calculo Diferencial e Integral 01Documento14 pagineCalculo Diferencial e Integral 01VAZUZUNessuna valutazione finora

- Terra Fusion Extractor ComerciallDocumento1 paginaTerra Fusion Extractor ComerciallJonathan Uriel Velarde MendezNessuna valutazione finora

- El Método CartesianoDocumento23 pagineEl Método Cartesianociclojoplejico100% (1)

- Acordes Primera y Segunda InversiónDocumento7 pagineAcordes Primera y Segunda Inversiónfernando90Nessuna valutazione finora

- Practica 7 Cromatografia Metodos de Separacion y Normalizacion de Areas, Patrones Internos PDFDocumento13 paginePractica 7 Cromatografia Metodos de Separacion y Normalizacion de Areas, Patrones Internos PDFJuanNessuna valutazione finora

- Clima de La Región Norte o CibaoDocumento127 pagineClima de La Región Norte o CibaoJatnieris CabreraNessuna valutazione finora

- 74 - 1 Capi 1Documento22 pagine74 - 1 Capi 1Ronald Jhonny Tola AutalioNessuna valutazione finora

- Ficha Volvo RVLDocumento2 pagineFicha Volvo RVLjose luisNessuna valutazione finora

- LEX22 - 10 Manejo Del Osciloscopio y Generador de SeñalesDocumento7 pagineLEX22 - 10 Manejo Del Osciloscopio y Generador de SeñalesAndres Cardona VelasquezNessuna valutazione finora

- Credito AcademicoDocumento8 pagineCredito AcademicoDaniel CartagenaNessuna valutazione finora

- Procedimiento para El Monitoreo de La Calidad Dela Aire..Documento12 pagineProcedimiento para El Monitoreo de La Calidad Dela Aire..BRIAN BILL SOTO TOLEDONessuna valutazione finora

- Repuestos Calderas F-105Documento2 pagineRepuestos Calderas F-105jose corrosionNessuna valutazione finora

- Arranque Normalizacion Parada Flotacion ColectivaDocumento7 pagineArranque Normalizacion Parada Flotacion Colectivafranco incaNessuna valutazione finora

- CYPECAD - Muros de MamposteríaDocumento2 pagineCYPECAD - Muros de MamposteríaOliver AguilaNessuna valutazione finora

- 2 Medicion de DistanciasDocumento62 pagine2 Medicion de DistanciasYulino PalominoNessuna valutazione finora

- EVAL. Leccion 5 Que Son Las Cargas ElectricasDocumento4 pagineEVAL. Leccion 5 Que Son Las Cargas ElectricasPilarNessuna valutazione finora

- Installing GCC - Configuration - GNU ProjectDocumento31 pagineInstalling GCC - Configuration - GNU ProjectAle PepeNessuna valutazione finora

- Guia 2 Area y VolumenDocumento2 pagineGuia 2 Area y VolumenKareen Grete Wolf HidalgoNessuna valutazione finora

- Perfiles IPEDocumento1 paginaPerfiles IPEjuanNessuna valutazione finora

- 11 Guia de Informe 11Documento2 pagine11 Guia de Informe 11Alison Andrea Suarez MayaNessuna valutazione finora

- Sistema de Registro Académico y AdmisionesDocumento2 pagineSistema de Registro Académico y AdmisionesJulian QuimbayaNessuna valutazione finora

- FIS102 VARIOS INF 2018iiDocumento147 pagineFIS102 VARIOS INF 2018iiUva1234fufiNessuna valutazione finora

- Tarea 1 - EstadísticaDocumento9 pagineTarea 1 - EstadísticaDiego TrujilloNessuna valutazione finora

- 03 - 30 5 EjerciciosDocumento4 pagine03 - 30 5 EjerciciosChristian Jeampier Machaca VilcaNessuna valutazione finora

- Alberto Soares (Prueba de Fisica) Prueba (1) III LapsoDocumento3 pagineAlberto Soares (Prueba de Fisica) Prueba (1) III LapsoLeivys M SoaresNessuna valutazione finora

- Trabajo de Fisica Ehtel NuevoDocumento32 pagineTrabajo de Fisica Ehtel NuevoStefani Gonzalez ContrerasNessuna valutazione finora

- 4 Taladros de PerforaciónDocumento29 pagine4 Taladros de PerforaciónandreisjacpNessuna valutazione finora

- Estrategias Salario Infinito Danny Antonucci PDFDocumento42 pagineEstrategias Salario Infinito Danny Antonucci PDFArmando GarciaNessuna valutazione finora