Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Apostila - Solidificaçao e Fundição em Areia

Caricato da

Clair FrighettoDescrizione originale:

Titolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Apostila - Solidificaçao e Fundição em Areia

Caricato da

Clair FrighettoCopyright:

Formati disponibili

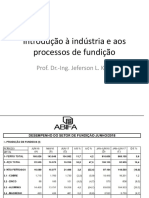

Solidificao e Fundio em Areia Profa.

Fernanda Bordin Fundio um processo de fabricao onde um metal ou liga metlica, no estado lquido, vazado em um molde com formato e medidas correspondentes aos da pea a ser produzida. A pea produzida por fundio pode ter as formas e dimenses definitivas ou no. Em muitos casos aps a fundio, a pea usinada para serem feitos ajustes dimensionais ou mesmo conformada mecanicamente (por exemplo, ser forjada), para que as formas e dimenses finais sejam obtidas. Em muitos casos os processos de fundio apresentam algumas vantagens em relao a outros tipos de processos de fabricao, como no caso da produo de peas complexas e com cavidade internas, como pode ser observado na figura ou na produo de peas muito grandes. Por outro lado, as propriedades mecnicas de peas fundidas geralmente so inferiores s propriedades de peas conformadas mecanicamente. Alm disso, durante o processo de solidificao pode haver formao de porosidade. Os fatores que devem ser considerado para se escolher adequadamente o processo de fabricao so: 1. Quantidade de peas a produzir. 2. Projeto da fundio. 3. Tolerncias requeridas. 4. Grau de complexidade. 5. Especificao do metal. 6. Acabamento superficial desejado. 7 Custo do ferramental. 8. Comparativo econmico entre usinagem e fundio. 9 Limites financeiros do custo de capital. 10 Requisitos de entrega. O material com o qual vai ser produzida a pea no processo de fundio parte do estado lquido. Logo aspectos relacionados com a solidificao de metais e ligas devem ser considerados. 1. Solidificao de Metais e Ligas O processo de fundio envolve: 1. Fuso do metal ou liga. 2. Vazamento em um molde. 3. Solidificao da pea. 4. Remoo do metal ou liga solidificado do molde. Algumas consideraes importantes devem ser feitas com respeito ao escoamento do metal lquido na cavidade do molde, o qual influenciado pela temperatura de vazamento; taxa de resfriamento; fluidez; existncia de turbulncia; contrao de solidificao; transferncia de calor no molde; caractersticas do lingote (ou molde); que dependem do processo de fundio. A figura 1 ilustra a solidificao de um metal junto parede do molde. A figura 2 ilustra os tipos estruturas de gros que podem ser formar durante a solidificao de lingotes. Normalmente a estrutura de solidificao dendrtica.

Temperatura de vazamento Um metal apresenta uma temperatura de fuso bem definida, isto , ele inicia e termina o processo de solidificao em uma temperatura bem determinada. J as ligas apresentam uma temperatura onde se inicia o processo de solidificao e uma temperatura onde termina esse processo. Isso ilustrado abaixo para o sistema cobre-nquel. Dentro da faixa de temperaturas em que ocorre a solidificao para uma liga existe sempre uma mistura de slido e lquido. A temperatura de vazamento dever ser estar sempre acima da temperatura onde existem 100% de lquido (superaquecimento). O vazamento, no caso de ligas, dentro de uma faixa de temperaturas onde se tem slido e lquido prejudica o preenchimento completo do molde.

Taxa de resfriamento. A taxa de resfriamento tem efeito no desenvolvimento da estrutura do fundido. O critrio que descreve a cintica da interface slido-lquido dado por G/R, onde: G o gradiente trmico, R a taxa que a interface slido-lquido se movimenta. Os valores tpicos de G so: 102 a 103 K/m e para R valores que vo de 10-4 a 10-3 m/s. Estruturas dendrticas apresentam valores de G/R entre 105 e 107. J para as frentes planas de solidificao, estes valores esto entre 1010 e 1012. Fluidez a capacidade de o metal lquido preencher as cavidades do molde chamada de fluidez. A fluidez depende de caractersticas do metal e de parmetros utilizados na fundio. No que se refere ao metal, a fluidez depende da viscosidade, tenso superficial, incluses e padro de solidificao da liga. No que se refere aos parmetros de fundio, a fluidez depende do projeto do molde, material do molde e de seu acabamento superficial, grau de superaquecimento, taxa de vazamento e transferncia de calor.

Caractersticas do escoamento A figura ilustra o sistema por onde o metal lquido flui durante o processo de fundio.

O escoamento de metais e ligas lquidos superaquecidos semelhante entre si e semelhante ao da gua. importante que o sistema de canais seja projetado de forma a reduzir a turbulncia. Isso pode ser quantificado pelo nmero de Reynolds: Re=v.d/vi onde vi a velocidade do fluxo, d o dimetro hidrulico do canal e vi a viscosidade cinemtica do lquido, que dada pela viscosidade dinmica dividida pela densidade do lquido. O valor de d dado por: 4 x rea da seo transversal do canal / permetro da seo transversal Para Re at aproximadamente 2000 o fluxo laminar. Para valores de Re entre 2000 e 20000 o fluxo apresenta uma mistura entre laminar e turbulento e acimade 20000, o fluxo severamente turbulento. Para a maioria dos casos reais o fluxo se aproxima do turbulento. Isso permite que ocorram mais reaes do metal lquido com formao de gases, o que no bom, pois pode haver formao de bolhas. Essas bolhas de gs podem ficar presas e constiturem defeitos nas peas fundidas. Contrao de solidificao. A maioria dos metais comercialmente utilizados apresenta contrao durante o processo de solidificao. Isso deve ser levado em conta na fabricao do molde, o que ser discutido posteriormente. Para compensar essa contrao existe no projeto do molde a adio de um recipiente para o metal lquido chamado de massalote. Esse massalote a ltima parte a se solidificar e concentra a contrao de solidificao. O massalote retirado da pea aps a solidificao e desmoldagem, sendo sucateado. A figura ilustra o fenmeno de contrao. A seguir a tabela apresenta algumas variaes de volume durante a solidificao.

A maioria dos materiais metlicos apresenta reduo de volume (-),ou apresentam expanso (+). Alumnio -6,0; Zinco -5,1; Ouro -4,2; Cobre -4,15; Magnsio -4,1; Cdmio -4,0; Ferro -3,0; Estanho -2,3; Antimnio +0,95; Glio +3,2; Bismuto +3,35; Germnio +5,0;

Transferncia de calor no molde. Fatores como fluidez e taxa de resfriamento dependem da temperatura e portanto tambm da transferncia de calor do molde. Distribuio de temperatura na interface da parede do molde durante a solidificao.

Tempo de solidificao. O tempo de solidificao da pea no molde funo do volume do fundido e da sua rea superficial e dado por:

onde C uma constante que depende do molde, das propriedades do metal e da temperatura. Contrao de Volume x Rechupe A contrao de volume na solidificao e a formao de rechupe (vazio ou chupagem). A ocorrncia de rechupe deve ser retirada da pea, em peas fundidas essa a regio do massalote ou alimentador. Alimentador o mesmo que massalote. A contrao durante a solidificao pode causar o aparecimento de tenses residuais, que so causadas por deformaes plsticas no homogneas, e trincas a quente. A contrao de solidificao tambm ocorre junto as dendrticas causando a ocorrncia de micro-rechupes.

A Concentrao de impurezas em algumas regies. Isto pode ocorrer devido segregao durante o processo de solidificao. Em ligas, os elementos com mais baixo ponto de fuso se concentram no lquido, sendo assim, a ltima regio a solidificar a mais rica nesses elementos.

Outros componentes importantes em fundio so os machos. Os machos so utilizados para preencher cavidades ou passagens da pea. O macho colocado no molde antes do vazamento do metal lquido. Os machos, como os moldes, devem apresentar certa resistncia, permeabilidade e devem ser quebradios para poderem ser retirados com facilidade. Para se obter essas caractersticas, os machos so confeccionados a base de areia e aglomerados. A funo de um macho em fundio. Os machos so normalmente secos em estufa em temperaturas entre 150 e 250oC.

O moldes de areia consiste em assentar o modelo na areia, de forma a se obter a forma da pea a ser fundida no molde. Essa areia disposta em caixas utilizadas em fundio, Aps a solidificao do metal ou liga no estado lquido vazado, o molde e os machos so quebrados. So tambm cortados os massalotes e canais de alimentao e feita a rebarbao. A moldagem em areia pode utilizar dois tipos de areia: a areia comum ou a areia sinttica. Dentre as areias comuns est a areia verde. A areia verde composta essencialmente de areia silicosa, de argila e de gua. A areia sinttica tem a seguinte composio em porcentagem em peso: 80% de areia, 16% de argila e 4% de gua. As areias de fundio so preparadas em misturadores, onde inicialmente so adicionados os componentes secos e posteriormente a gua at a total homogeneizao da mistura. Essa areia colocada ou montada sobre o modelo, colocado na caixa de moldar. A areia utilizada nos processos de fundio reaproveitada. Aps a fundio a areia passa por um peneiramento e em seguida levada novamente para o misturador. Quando se deseja melhor acabamento e estabilidade dimensional pode ser utilizada areia seca. Essa areia contem aditivos orgnicos para melhorar suas propriedades. Os moldes so secos em estufas em

temperaturas que variam de 150 a 300oC. Para peas mdias e grandes, a moldagem em areia e cimento pode ser a mais adequada. Sua composio em porcentagem em peso de 90% de areia silicosa, 10% de cimento portland e 8% de gua. Outro processo de fundio que utiliza areia o processo com CO2. Esse processo consiste na passagem de CO2 pela areia compactada e aglomerada com silicato de sdio. O CO2 reage com o silicato formando slica gel, carbonato de sdio e gua. Essa reao propicia endurecimento do molde em tempo relativamente curto. Existe ainda outro processo que utiliza moldes perdidos o processo de moldagem plena. Nesse processo so utilizados como modelos espuma de poliestireno. A espuma de poliestireno pode ser facilmente cortada e podem ser obtidos com facilidade modelos bastante complexos. A moldagem conduzida do mesmo modo que no processo de fundio em areia, mas o modelo no retirado, pois durante o vazamento o poliestireno vaporiza, sendo substitudo pelo metal. Existem grandes vantagens na confeco de peas. Embora a grande quantidade de gs gerado leva a um acabamento superficial ruim. Processo de Fundio em Areia (colocao de machos)

Fundio em casca (Shell-mold). Existe ainda um outro processo importante, que utiliza areia, o processo Shell ou fundio em casca. Esse processo consiste em utilizar um modelo de material metlico ferroso ou alumnio, que aquecido entre 175 e 370oC. Sobre o modelo feito um recobrimento de um material como o silicone. Esse modelo ento colocado dentro de uma caixa com areia e 2,5 a 4% de uma resina. A caixa ento movimentada. A areia fica ento aderida superfcie do modelo. Essa casca (Shell) curada por um perodo curto de tempo e ser o molde para a posterior fundio da pea. O processo Shell tem grande aplicao na produo de peas como engrenagens, onde grande preciso e bom acabamento superficial so necessrios.

Profa. Fernanda Bordin

Potrebbero piacerti anche

- Modelagem matemática do fluxo de líquidos no cadinho de alto-fornoDa EverandModelagem matemática do fluxo de líquidos no cadinho de alto-fornoNessuna valutazione finora

- Processos de Fundição e SinterizaçãoDocumento30 pagineProcessos de Fundição e SinterizaçãoDavidson Soares da CostaNessuna valutazione finora

- Fundição 2017 + Areia Verde + OutrosDocumento132 pagineFundição 2017 + Areia Verde + OutrosAdonias de Oliveira100% (2)

- ResumoDocumento12 pagineResumoIsrael Toledo de souzaNessuna valutazione finora

- Fluidez de Metais LíquidosDocumento7 pagineFluidez de Metais LíquidosAristides ReisNessuna valutazione finora

- 3 - Casting-3 Manufacturing II - En.ptDocumento34 pagine3 - Casting-3 Manufacturing II - En.ptGuilherme Dos Santos MoreiraNessuna valutazione finora

- AULA 1 e 2 - Processos de FundiçãoDocumento23 pagineAULA 1 e 2 - Processos de FundiçãoThiago AfonsoNessuna valutazione finora

- Fundição e Seus Processos e VariaveisDocumento21 pagineFundição e Seus Processos e VariaveislucasNessuna valutazione finora

- Fundição - PCM COMENTADODocumento45 pagineFundição - PCM COMENTADORodrigo AndradeNessuna valutazione finora

- Lista de Exercícios N º1Documento15 pagineLista de Exercícios N º1ju_domin100% (1)

- Aula 2 (Processos Mertalúrgicos - Fundição)Documento108 pagineAula 2 (Processos Mertalúrgicos - Fundição)TalwaniNessuna valutazione finora

- Canais e Massalotes 1Documento21 pagineCanais e Massalotes 1Jerson PassigNessuna valutazione finora

- IntroduçãoDocumento93 pagineIntroduçãoJoão PauloNessuna valutazione finora

- Relatório Fundição Processo ShellDocumento23 pagineRelatório Fundição Processo Shellejlima1980Nessuna valutazione finora

- Processo de Fabricação Por MetalurgiaDocumento74 pagineProcesso de Fabricação Por MetalurgialndpiNessuna valutazione finora

- Processos de FundiçãoDocumento28 pagineProcessos de FundiçãoPedro Paulo BoteonNessuna valutazione finora

- FundicãoDocumento15 pagineFundicãowagnercpcNessuna valutazione finora

- Aula 3 - Processos de SolidificaçãoDocumento150 pagineAula 3 - Processos de SolidificaçãoDALILANessuna valutazione finora

- Fundição É Um Processo Metalúrgico de Fabricação Onde Um Metal Ou Liga MetálicaDocumento6 pagineFundição É Um Processo Metalúrgico de Fabricação Onde Um Metal Ou Liga MetálicaMelanie SanchezNessuna valutazione finora

- Moldes de Areia Seca e ÚmidaDocumento3 pagineMoldes de Areia Seca e ÚmidaJoão Victor MeloNessuna valutazione finora

- Relatorio FundiçãoDocumento15 pagineRelatorio Fundiçãomarcelo_shinitiNessuna valutazione finora

- Lista FundiçãoDocumento21 pagineLista FundiçãoGuilherme Oliveira100% (1)

- Aulas FundiçãoDocumento146 pagineAulas FundiçãoElenilson SampaioNessuna valutazione finora

- RICARDODocumento13 pagineRICARDOCosme MicaelNessuna valutazione finora

- TEXTO APOIO - Tecnologias de FundicaoDocumento161 pagineTEXTO APOIO - Tecnologias de Fundicaothejayv24Nessuna valutazione finora

- LingotamentoDocumento13 pagineLingotamentoSara GomesNessuna valutazione finora

- Questionario de SoldaDocumento41 pagineQuestionario de Soldaclaudiosachetto50% (2)

- (Processamento Dos Materiais Metálicos) - Aula 1Documento57 pagine(Processamento Dos Materiais Metálicos) - Aula 1Lauriene UFPINessuna valutazione finora

- 2-Aula de FundiçãoDocumento16 pagine2-Aula de FundiçãoRafael Da Silva AlvesNessuna valutazione finora

- Areias de Fundição - ExercíciosDocumento3 pagineAreias de Fundição - Exercíciosfvini_souzaNessuna valutazione finora

- Cementação Sólida e Líquida Atualizado 3.0Documento12 pagineCementação Sólida e Líquida Atualizado 3.0rafa.dallrochaNessuna valutazione finora

- FundiçãoDocumento2 pagineFundiçãoPiero FioriNessuna valutazione finora

- Porosidade e Gases.Documento13 paginePorosidade e Gases.otavio stiehlerNessuna valutazione finora

- Pistao AutomotivoDocumento2 paginePistao AutomotivoAntonio Cappelletti FerreiraNessuna valutazione finora

- Lista 1 Anna Celia Maggi e Breno LeonhardtDocumento5 pagineLista 1 Anna Celia Maggi e Breno LeonhardtRodrigo Justi100% (1)

- Solidificação Dos Metais Após A FusãoDocumento136 pagineSolidificação Dos Metais Após A FusãoThiago MoreiraNessuna valutazione finora

- ResumoDocumento5 pagineResumoBrunoNessuna valutazione finora

- Processo de Fundição-1.1Documento81 pagineProcesso de Fundição-1.1João VictorNessuna valutazione finora

- FUNDIÇÃODocumento71 pagineFUNDIÇÃOAndré PissolattiNessuna valutazione finora

- P3Documento13 pagineP3gustavoNessuna valutazione finora

- Rechupe Ou Marcas de ChupagemDocumento6 pagineRechupe Ou Marcas de ChupagemAquiles OliverNessuna valutazione finora

- FundiçãoDocumento20 pagineFundiçãorenatobevNessuna valutazione finora

- Revisão FundiçãoDocumento9 pagineRevisão FundiçãoLuís OtávioNessuna valutazione finora

- Fundição ApresentaçãoDocumento32 pagineFundição ApresentaçãoMarceloPintoRibeiroFilho50% (2)

- Aula 06 FundiçãoDocumento41 pagineAula 06 FundiçãoJoão MagalhãesNessuna valutazione finora

- Aula Fundição SENAI 1Documento48 pagineAula Fundição SENAI 1thiago48100% (5)

- Relatório Jurandir 20.05Documento12 pagineRelatório Jurandir 20.05Luis EduardoNessuna valutazione finora

- Apostila Tecnologia Mecanica IIIDocumento31 pagineApostila Tecnologia Mecanica IIISouza ArtsNessuna valutazione finora

- RefratariosDocumento25 pagineRefratariosBruno VieiraNessuna valutazione finora

- 2a Aula - Lingotamento ConvencionalDocumento63 pagine2a Aula - Lingotamento ConvencionalAndré Luis Moreira MoraisNessuna valutazione finora

- Efeito da Adição de Coque Verde de Petróleo na Microestrutura e Características Metalúrgicas do CoqueDa EverandEfeito da Adição de Coque Verde de Petróleo na Microestrutura e Características Metalúrgicas do CoqueNessuna valutazione finora

- Aplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoDa EverandAplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoNessuna valutazione finora

- Injeção de soluções poliméricas na recuperação avançada de petróleoDa EverandInjeção de soluções poliméricas na recuperação avançada de petróleoNessuna valutazione finora

- Processos de decapagem, laminação a frio e recozimento de produtos planos de açoDa EverandProcessos de decapagem, laminação a frio e recozimento de produtos planos de açoNessuna valutazione finora

- Projeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMEDa EverandProjeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMENessuna valutazione finora

- Aços Inoxidáveis - Corrosão E Métodos Para DetecçãoDa EverandAços Inoxidáveis - Corrosão E Métodos Para DetecçãoNessuna valutazione finora

- Dimensionamento de elementos e ligações em estruturas de açoDa EverandDimensionamento de elementos e ligações em estruturas de açoNessuna valutazione finora

- Avioes 43 52Documento10 pagineAvioes 43 52pveroneNessuna valutazione finora

- Teórica 1 - CNCDocumento69 pagineTeórica 1 - CNCRubens ToledoNessuna valutazione finora

- Análise Comparativa Da Determinação Da Resistência À Compressão em Argamassas Com Pó de Pedra em Substituição Parcial À Areia NaturalDocumento10 pagineAnálise Comparativa Da Determinação Da Resistência À Compressão em Argamassas Com Pó de Pedra em Substituição Parcial À Areia NaturalClair FrighettoNessuna valutazione finora

- Introduçao CNCDocumento14 pagineIntroduçao CNClpaulo82Nessuna valutazione finora

- Cartilha CARDocumento24 pagineCartilha CARClair FrighettoNessuna valutazione finora

- Apostila CNC2007Documento136 pagineApostila CNC2007clocis25% (4)

- Apost 1Documento0 pagineApost 1gustavo_romanhol2338Nessuna valutazione finora

- Introdução À Linguagem de Programação JuliaDocumento21 pagineIntrodução À Linguagem de Programação JuliaClair Frighetto100% (1)

- Linguagem de Programação ProcessingDocumento10 pagineLinguagem de Programação ProcessingClair FrighettoNessuna valutazione finora

- Apostila Manual TreinamentoDocumento198 pagineApostila Manual TreinamentoClair FrighettoNessuna valutazione finora

- Linguagem de Programação JULIA Uma Alternativa Ao MatLabDocumento9 pagineLinguagem de Programação JULIA Uma Alternativa Ao MatLabClair FrighettoNessuna valutazione finora

- Dimensional SemelhancaDocumento15 pagineDimensional SemelhancaClair FrighettoNessuna valutazione finora

- Tutorial - Processing Arduino PDFDocumento6 pagineTutorial - Processing Arduino PDFClair FrighettoNessuna valutazione finora

- Apostila de Pneumatica PDFDocumento134 pagineApostila de Pneumatica PDFMN NTNessuna valutazione finora

- Análise Computacional Perfil Eppler 423Documento10 pagineAnálise Computacional Perfil Eppler 423Clair FrighettoNessuna valutazione finora

- Introdução À Linguagem de Programação JuliaDocumento21 pagineIntrodução À Linguagem de Programação JuliaClair Frighetto100% (1)

- Linguagem de Programação JULIA Uma Alternativa Ao MatLabDocumento9 pagineLinguagem de Programação JULIA Uma Alternativa Ao MatLabClair FrighettoNessuna valutazione finora

- Elaboraçao de Túnel de Vento para Aplicações de Ensaios AerodinâmicosDocumento39 pagineElaboraçao de Túnel de Vento para Aplicações de Ensaios AerodinâmicosDanrleyLimaNessuna valutazione finora

- Manual EvooDocumento58 pagineManual EvooJoabe BrandinoNessuna valutazione finora

- Linguagem de Programação JULIA Uma Alternativa Ao MatLabDocumento9 pagineLinguagem de Programação JULIA Uma Alternativa Ao MatLabClair FrighettoNessuna valutazione finora

- Fabricação de Um Túnel de Vento de Circuito Aberto paraDocumento18 pagineFabricação de Um Túnel de Vento de Circuito Aberto paraClair FrighettoNessuna valutazione finora

- Avaliação Da Curvatura Do Bocal de Um Túnel de VentoDocumento9 pagineAvaliação Da Curvatura Do Bocal de Um Túnel de VentoClair FrighettoNessuna valutazione finora

- Dimensional SemelhancaDocumento15 pagineDimensional SemelhancaClair FrighettoNessuna valutazione finora

- Introdução À Linguagem de Programação JuliaDocumento21 pagineIntrodução À Linguagem de Programação JuliaClair Frighetto100% (1)

- Tuneis de VentoDocumento15 pagineTuneis de VentoLobatorNessuna valutazione finora

- Futebol PDFDocumento40 pagineFutebol PDFClair FrighettoNessuna valutazione finora

- Efeito Folha SecaDocumento17 pagineEfeito Folha SecaClair FrighettoNessuna valutazione finora

- Introdução À Linguagem de Programação JuliaDocumento21 pagineIntrodução À Linguagem de Programação JuliaClair Frighetto100% (1)

- Avaliação Da Curvatura Do Bocal de Um Túnel de VentoDocumento9 pagineAvaliação Da Curvatura Do Bocal de Um Túnel de VentoClair FrighettoNessuna valutazione finora

- Fabricação de Um Túnel de Vento de Circuito Aberto paraDocumento18 pagineFabricação de Um Túnel de Vento de Circuito Aberto paraClair FrighettoNessuna valutazione finora

- Aula-6 - Eixos e ArvoresDocumento45 pagineAula-6 - Eixos e ArvoresRômulo Castro100% (1)

- Propriedades Dos Produtos SidérurgicosDocumento2 paginePropriedades Dos Produtos SidérurgicossilasbcarNessuna valutazione finora

- Disciplina - Física Professor - Eliberto Conteúdo - Trabalho, Energia e PotênciaDocumento3 pagineDisciplina - Física Professor - Eliberto Conteúdo - Trabalho, Energia e PotênciaGiovanni SeverinoNessuna valutazione finora

- MODULO 1 - Introducao Ao Comportamento Das EstruturasDocumento28 pagineMODULO 1 - Introducao Ao Comportamento Das EstruturasInacio Mauricio TomasNessuna valutazione finora

- Física Quântica e EspiritualidadeDocumento12 pagineFísica Quântica e EspiritualidadeRoberto Brandão Vargas JúniorNessuna valutazione finora

- 03 - Lista - 1 - (Estudo - Dos - Gases - 2° - Ano)Documento2 pagine03 - Lista - 1 - (Estudo - Dos - Gases - 2° - Ano)yasmim SOARESNessuna valutazione finora

- Prova Quím 1c MatDocumento2 pagineProva Quím 1c MatjuscilaineNessuna valutazione finora

- Física Quântica e Espiritualidade - Aula 1Documento11 pagineFísica Quântica e Espiritualidade - Aula 1Roberto Brandão Vargas Júnior100% (1)

- 2-Munição CompletoDocumento43 pagine2-Munição CompletoMarcio Nascimento100% (2)

- 1.1. Física - Teoria - Livro 1 PDFDocumento48 pagine1.1. Física - Teoria - Livro 1 PDFDiogo LevesNessuna valutazione finora

- Turbo MaquinasDocumento20 pagineTurbo Maquinasnate91_rcNessuna valutazione finora

- Perguntas e Respostas Sobre Refrigeração e ClimatizaçãoDocumento37 paginePerguntas e Respostas Sobre Refrigeração e Climatizaçãogilbertofb87% (15)

- Exercícios de Fixação - OP IIDocumento11 pagineExercícios de Fixação - OP IIGabriela OliverNessuna valutazione finora

- Abnt CB 02 NBR 14323 PDFDocumento75 pagineAbnt CB 02 NBR 14323 PDFWilliamNessuna valutazione finora

- Prova UNICAMP 2020 Física ComentadaDocumento23 pagineProva UNICAMP 2020 Física ComentadaMarceleNessuna valutazione finora

- Ficha Tecnica Celenit Abe pdf1504866627Documento3 pagineFicha Tecnica Celenit Abe pdf1504866627armindoNessuna valutazione finora

- Mapa Mental (TCC)Documento1 paginaMapa Mental (TCC)JAIRO SANTOS100% (1)

- Resumo - Microscopia ÓticaDocumento2 pagineResumo - Microscopia ÓticaGabriel PortoNessuna valutazione finora

- C - Corte PuroDocumento8 pagineC - Corte PuroReginaldo G SoaresNessuna valutazione finora

- Magnetismo TerceiroDocumento3 pagineMagnetismo TerceiroÉder MartinsNessuna valutazione finora

- Rev. G 07 / 2020: ProcedimentoDocumento65 pagineRev. G 07 / 2020: ProcedimentoJosuel SantosNessuna valutazione finora

- 8800 - Estrutura de AçoDocumento10 pagine8800 - Estrutura de AçoCipriano NetoNessuna valutazione finora

- DESIDRATACAO DE ALCOOL - Vander Santos DabarraDocumento23 pagineDESIDRATACAO DE ALCOOL - Vander Santos DabarraAparecido RodriguesNessuna valutazione finora

- Ligas de AluminioDocumento68 pagineLigas de Aluminiopandapandolino100% (1)

- Exercício - Química Analítica Qualitativa - Prof. Fernanda Gomes - 20200416042838Documento5 pagineExercício - Química Analítica Qualitativa - Prof. Fernanda Gomes - 20200416042838PROF. ALANO PITOMBEIRANessuna valutazione finora

- NBR 14643-2001-Corrosao-Atmosferica-Classificacaodacorrosividadedeatmosferas PDFDocumento12 pagineNBR 14643-2001-Corrosao-Atmosferica-Classificacaodacorrosividadedeatmosferas PDFAna Cristina dos Santos CarvalhoNessuna valutazione finora

- Ficha 2 - Extensão Das ReaçõesDocumento3 pagineFicha 2 - Extensão Das ReaçõesRafael TeixeiraNessuna valutazione finora

- P1-5-Analise GranulometricaDocumento41 pagineP1-5-Analise GranulometricaCristiano Manuel da Costa100% (1)

- Data Sheet Loctite 620Documento3 pagineData Sheet Loctite 620Reginaldo AlvesNessuna valutazione finora