Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Projeto e Desenvolvimento de Um Forno Elétrico para Produção de Ferro - ABM News

Caricato da

zedanevesTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Projeto e Desenvolvimento de Um Forno Elétrico para Produção de Ferro - ABM News

Caricato da

zedanevesCopyright:

Formati disponibili

29/04/2011

Projeto e Desenvolvimento de um For

Projeto e Desenvolvimento de um Forno Eltrico para Produo de Ferro

Associao Brasileira de Metalurgia, Materiais e Minerao 06/06/2002

O FASTMELT proporciona aos produtores de ao um mtodo alternativo de produo de ferro que pode ser utilizado para aumentar ou substituir ferro de altoforno para processo de produo de ao a oxignio ou para aumentar a produtividade e a qualidade de ao de forno eltrico (FEA), reduzindo o consumo de energia. Baseado em forno de fuso desenvolvido para a produo de metal quente a partir de DRI produzido por carvo, o FASTMELT proporciona uma via alternativa para o processamento do DRI FASTMELT, processo que utiliza carvo ou finos de coque como redutores em forno de soleira rotativa. A tecnologia FASTMELT foi desenvolvida com sucesso pela Kobe Steel Ltda. (KSL) em conjunto com a Midrex Direct Reduction Corp. (de 1995 a 1998), que resultou na primeira usina comercial na Nippon Steel Corp., Japo. Para promover maior utilizao do DRI FASTMELT, a KSL, Midrex e a EMC International (EMCI) desenvolveram o processo FASTMELT para a produo de FASTIRON, um ferro lquido livre de ganga e com teores baixos de resduos prejudiciais com teores de carbono ajustveis. O empenho da equipe inclui trabalho de pesquisa bsico nos laboratrios da KSL e projeto conceitual, por parte da Midrex e EMCI, de um forno eltrico a arco (FEA) de porte industrial para a produo de ferro fundido quase saturado em carbono, alimentado por gravidade a quente, por DRI baseado em carvo, produzido em forno de soleira rotativa. Com uma ampla faixa de composies, FASTIRON foi produzida com sucesso pelo Midrex Technical Center utilizando tanto materiais virgens como refugos contendo ferro. O FASTMELT um processo econmico alternativo de fabricao de ferro que utiliza um mtodo eficiente de carregamento de DRI a quente em forno de fuso.

Descrio do Processo

O processo FASTMELT pode ser dividido em trs setores principais de operao: processamento de matria-prima, reduo de xidos de ferro e fuso de DRI para produo de metal quente. Processamento de Matrias-Primas Manuseio e preparao de matrias-primas Secagem e mistura de matrias-primas (se necessrio) Peletizao ou briquetagem Secagem dos produtos verdes Reduo de xido de Ferro Forno de soleira rotativa Manuseio e controle de presso de gases emitidos Fuso de DRI Forno eltrico de produo de ferro Manuseio de gases emitidos no forno Manuseio de metal quente e escria O trabalho original apresenta um esquema detalhado do processo (flow Sheet) Uma composio tpica de FASTIRON utilizando materiais de refugo contendo ferro: C 3 a 5 %, Si 0,2 a 0,6%, Mn 0,6 a 1,2%, S < 0,03%, P < 0,05%, temperatura 1450C a 1550C. Matrias-primas utilizadas podem ser classificadas em trs categorias: xidos de ferro (materiais virgens ou materiais de refugo abmbrasil.com.br//noticia_integra.as

1/3

29/04/2011 Projeto e Desenvolvimento de um For em trs categorias: xidos de ferro (materiais virgens ou materiais de refugo contendo ferro), redutores (fontes de carbono) e aglomerantes. Um extenso grupo de materiais tm sido avaliados em laboratrio e em trabalho em usina piloto. As matrias-primas escolhidas para determinada operao so proporcionadas e misturadas e, posteriormente, pelotizadas ou briquetadas e ento secadas antes de serem alimentadas no forno de soleira rotativa.

- Forno Eltrico p. FASTIRON - Forno de Soleira Rotativa A finalidade do forno produzir DRI altamente metalizado, de composio e propriedades fsicas uniformes. Isto, graas ao carregamento e distribuio uniforme dos compactados verdes sobre a soleira. O forno dividido em vrias zonas de reao para otimizar o processo. A composio do DRI pode ser variada dependendo das condies de funcionamento do forno e da mistura de matrias-primas utilizadas. O grau de metalizao do DRI pode ser controlado para atingir de 80 a 95% de metalizao. O DRI normalmente resfriado a temperaturas de 1000 a 1200C para ser carregado diretamente no forno eltrico de produo de FASTIRON. - Forno Eltrico para Produo de Ferro Fornos eltricos tradicionais para produo de ferro so os fornos de eletrodos submersos utilizando geralmente eletrodos soderberg de auto-cozimento. Esses fornos apresentam contudo limitaes de operao. O consumo de energia, originalmente da ordem de 2.000 kwh/t, foi reduzido para cerca de 1.000 kwh/t graas ao aproveitamento dos gases emitidos para pr-aquecimento e pr-reduo das cargas. Contudo, h uma limitao quanto ao grau de metalizao da carga (80% contra 85 a 92%) que seria necessria para a produo de metal quente de alta qualidade. O novo forno projetado, conhecido como Electric Ironmaking Furnace (EIF) uma pea importante da tecnologia FASTMELT. Permite trabalhar com altos teores do DRI com alto grau de metalizao do processo FASTMELT. O conceito operacional do forno EIF abrange caractersticas tanto dos fornos de eletrodos submersos como as atribudas aos altos-fornos. - O Forno EIF foi projetado para satisfazer aos seguintes objetivos: fuso eficiente do DRI FASTMELT, remoo de ganga, reduo do FeO residual a Fe, dessulfurao, e operao contnua. As caractersticas principais do EIF so: Forno no basculante Infiltrao mnima de ar ambiente (forno estanque) Furos de vazamento e de escria independentes ou remoo de escria de modo semelhante dos altos-fornos. Eletrodos de grafita, de carbono pr-cozidos ou de auto-cozimento. Deslizamento dos eletrodos sob energia eltrica ligada. Manuseio de gases emitidos para coleo de poeira e utilizao energtica. Provises para carregamento de aditivos suplementares e fluxos ao forno. Para o desenvolvimento do conceito FASTMELT, foi projetada uma verso piloto do EIF, construda e colocada em funcionamento no Midrex Technical Center. - Resultados Experimentais O objetivo das experincias em escala piloto era demonstrar que uma combinao de refugos de xidos de ferro de usina de ao com xidos de ferro virgens poderiam ser devidamente proporcionadas, reduzidas e fundidas, a fim de produzir um produto de metal quente que seja utilizvel e econmico para o produtor de ao. Parmetros investigados foram: tipos de materiais carregados, efeitos de temperatura de fuso na composio do metal quente, repartio do enxofre sob diferentes composies de escria e desgaste de refratrio. Ficou demonstrado que o EIF pode produzir metal quente de qualidade equivalente ao do alto-forno de uma mistura de refugos xidos de usina de ao e finos de DR de pelotas. abmbrasil.com.br//noticia_integra.as

2/3

29/04/2011 de pelotas.

Projeto e Desenvolvimento de um For

Os destaques dos ensaios de FASTMELT com forno o EIF so: Carbonetao do metal fundido ao prximo do grau terico de saturao foi facilmente alcanada. Similarmente termoqumica de alto-forno, a reduo de SiO2 e MnO contidos no DRI ocorreu no forno de fuso com recuperao subseqente de Si e Mn ao metal quente. Rendimentos em ferro foram elevados, em vista da escria < de 2% FeO durante a fuso do DRI Teores de S < 0,03 ocorriam normalmente quando se processava DRI produzido a partir de materiais briquetados de refugos contendo ferro e finos de pelotas de minrio de ferro. Teores muito baixos de S foram alcanados at com escrias de baixa basicidade, o que torna o FASTIRON desejvel para a produo de aos de alta qualidade. Concluso

KSL, Midrex e EMCI desenvolveram com sucesso a tecnologia FASTMELT, um mtodo alternativo para produo de ferro. O metal quente pode ser produzido a partir de minrio de ferro virgem ou de xidos de ferro de refugos de usina de ao. Benefcios potenciais ao produtor de ao incluem: Possibilidade reciclagem de refugos contendo ferro em metal quente valioso Salvo a escria, o processo pode consumir seus prprios refugos Recuperao de parcelas de ferro para produo de ao. Possibilidade de desativao de instalaes de sinter e de fornos de coque, eliminando os respectivos gastos. Possibilidade de se utilizar finos de minrio de ferro como material de carga significativo.

Traduo e compilao feita pelo engenheiro Miguel Siegel, do artigo "The design and development of an Eletric Ironmaking Furnace (EIF), de autoria de J. C. Simmons e K. J. Shoop, da Techint Technologies Inc, publicada na I&SM - Iron & Steelmaker, da Iron & Steel Society, edio de janeiro de 2002.

Compartilhe!

abmbrasil.com.br//noticia_integra.as

3/3

Potrebbero piacerti anche

- Manual Cam. Fora Estrada Randon RK-430M PDFDocumento934 pagineManual Cam. Fora Estrada Randon RK-430M PDFNaiane Fuchs Luiz Lopes88% (8)

- Apostila - Revisada para PDF 1Documento51 pagineApostila - Revisada para PDF 1Leonardo100% (1)

- FIS10 Solucionario - PreviewDocumento338 pagineFIS10 Solucionario - PreviewLuis Martins100% (1)

- BH 185 IDocumento2 pagineBH 185 IHelioNessuna valutazione finora

- Curso ANATEMDocumento141 pagineCurso ANATEMdbzoNessuna valutazione finora

- Algoritmos CCDocumento17 pagineAlgoritmos CCzedanevesNessuna valutazione finora

- F2 Aula 10 Calor e Trabalho Primeira Lei Da Termodinâmica Transferência de CalorDocumento10 pagineF2 Aula 10 Calor e Trabalho Primeira Lei Da Termodinâmica Transferência de CalorzedanevesNessuna valutazione finora

- Condições de Equilíbrio de Um Corpo Móvel Sob Um Plano Inclinado.Documento2 pagineCondições de Equilíbrio de Um Corpo Móvel Sob Um Plano Inclinado.zedanevesNessuna valutazione finora

- OUTDOWN 16062009145537matriz Preliminar IndustrialDocumento56 pagineOUTDOWN 16062009145537matriz Preliminar IndustrialzedanevesNessuna valutazione finora

- IT1 - Procedimentos AdministrativosDocumento34 pagineIT1 - Procedimentos AdministrativosSergio JuniorNessuna valutazione finora

- Obtención de Bioproductos Por Pirólisis Lenta de Cascarillas de Café y Cacao para Su Posible Uso Como Fuentes de Energía y FertilizantesDocumento7 pagineObtención de Bioproductos Por Pirólisis Lenta de Cascarillas de Café y Cacao para Su Posible Uso Como Fuentes de Energía y FertilizantesAntonio PerezNessuna valutazione finora

- Tratamento de Efluentes GasososDocumento17 pagineTratamento de Efluentes GasososJoseane SantosNessuna valutazione finora

- 13 R3MO Nao Controlado Resistivo 17 11 21Documento20 pagine13 R3MO Nao Controlado Resistivo 17 11 21Gabriel GustavoNessuna valutazione finora

- Manual Do LocatarioDocumento18 pagineManual Do LocatarioRobinsonHenriqueNessuna valutazione finora

- ListaDocumento2 pagineListaLosango PmNessuna valutazione finora

- A ONU e o Meio AmbienteDocumento7 pagineA ONU e o Meio AmbienteANA PAULA DA SILVA FERREIRANessuna valutazione finora

- Minuta de Lei Condominio de LotesDocumento4 pagineMinuta de Lei Condominio de LotesLuiz Roberto MeneguettiNessuna valutazione finora

- A Obtenção Do AçoDocumento4 pagineA Obtenção Do AçoFabiano AmorimNessuna valutazione finora

- Matriz de Jones - Projeto NavalDocumento2 pagineMatriz de Jones - Projeto NavalCarolina Plaster PetrisNessuna valutazione finora

- Exercicio 08 - Prende Fura - ISO - A4 PDFDocumento1 paginaExercicio 08 - Prende Fura - ISO - A4 PDFRafael MarquesNessuna valutazione finora

- Banner Do Projeto SKILL - Ruan Miller de Paula Neves Da SilvaDocumento1 paginaBanner Do Projeto SKILL - Ruan Miller de Paula Neves Da SilvaRuan Miller de Paula100% (2)

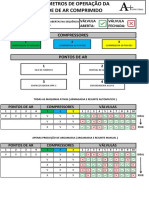

- Parametros ArDocumento2 pagineParametros Aras prodNessuna valutazione finora

- Prova Medicina 2009Documento10 pagineProva Medicina 2009Diego Santos SiqueiraNessuna valutazione finora

- Tabela de Seleção de Bombas e MotobombasDocumento64 pagineTabela de Seleção de Bombas e MotobombasRivaldo GomesNessuna valutazione finora

- A Exploração Racional Do MeioambienteDocumento6 pagineA Exploração Racional Do MeioambienteJUNIORNessuna valutazione finora

- Tarefa 2Documento2 pagineTarefa 2Cosme DuarteNessuna valutazione finora

- Dimensionamento de MotobombaDocumento8 pagineDimensionamento de MotobombaflavioeustaquionogNessuna valutazione finora

- NBR 09368 - 1987 - Transformadores de Potência de Tensões Máximas Até 145 KV - Características Elétricas e MecânicasDocumento33 pagineNBR 09368 - 1987 - Transformadores de Potência de Tensões Máximas Até 145 KV - Características Elétricas e MecânicasDavid Vichi de Brito0% (1)

- Imãs e Eletroimãs - Newton C. BragaDocumento8 pagineImãs e Eletroimãs - Newton C. BragaCalfdutyDutyNessuna valutazione finora

- Aula 10 - Sie - Introdução LT'SDocumento28 pagineAula 10 - Sie - Introdução LT'SLuan PenkalNessuna valutazione finora

- BL 06 - Prog. Maquinas Primarias-Vs.bDocumento4 pagineBL 06 - Prog. Maquinas Primarias-Vs.bJorge PauloNessuna valutazione finora

- Lista de Exercicio 1 AnoDocumento5 pagineLista de Exercicio 1 AnoMwene VunongueNessuna valutazione finora

- MICROLITOTIPOSDocumento22 pagineMICROLITOTIPOSKathelyn BernardoNessuna valutazione finora

- Fg9001y Fg9002y 6328c53d439d2Documento29 pagineFg9001y Fg9002y 6328c53d439d2wilton rochaNessuna valutazione finora