Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Capítulo 2

Caricato da

mig22ismagoTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Capítulo 2

Caricato da

mig22ismagoCopyright:

Formati disponibili

CAPTULO 2

2. CLCULO DEL COEFICIENTE DE DIFUSIN DE

CLORUROS Y PROFUNDIDAD DE

CARBONATACIN EN EL HORMIGN.

Para obtener datos cualitativos y cuantitati vos sobre el comportamiento

del hormign en diversos ambientes, se hace necesaria la

experimentacin controlada, desde la preparacin de las probetas hasta

la obtencin de los ltimos datos siguiendo normas ya establecidas para

estos procesos experimentales.

En este captulo se detallan completamente los procedimientos

adoptados para la fase experimental. Se muestra el comportamiento de

los procesos empleados respecto al tiempo, los mtodos de clculo y

finalmente se presentan los resultados obtenidos para su posterior

anlisis.

40

2.1 Construccin de probetas de hormign tipo puzolnico y

portland.

Para esta fase del proyecto se construyeron probetas de hormign

cilndricas, con dimensiones de 10cm de dimetro y 20cm de

longitud; estas medidas son previamente establecidas para este tipo

de experimentos.

Cada una de las probetas fue meticulosamente preparada en moldes

metlicos normalizados, cuidando la correcta proporcin de los

componentes de la mezcla del concreto y fundamentalmente

procurando que la mezcla sea lo ms uniforme posible; despus de

dejar secar 24 horas las mezclas en los moldes, se procedi a

retirarlos y codificarlos de acuerdo al tipo de hormign al que

pertenecan y al ambiente en que seran expuestas.

Fig. 2.1 Correcto llenado de mezcla en molde

41

Fig. 2.2 Mezcla de concreto en moldes cilndricos

Fig. 2.3 Probetas retiradas del molde

42

Composiciones de mezclas para ensayo de rotura

Hormign tipo Puzolnico

Diseo de Hormign con Cemento Tipo IP (patrn) Cdigo 19772

Fecha de moldeo 13/05/2009

Dosificacin por m3

Cemento IP 500 Kg.

P 12,5mm 533 Kg.

Arena triturada 291 Kg.

Arena de ro 791 Kg.

Agua 210 Kg.

SikamentNR

1% del cont. de

cemento

Diseo de Hormign con Cemento Tipo IP (con Inhibidor) Cdigo

19773

Fecha de moldeo 15/05/2009

Dosificacin por m3

Cemento IP 500 Kg.

P 12,5mm 533 Kg.

Arena triturada 291 Kg.

Arena de ro 791 Kg.

Agua 210 Kg.

SikamentNR

1% del cont. de

cemento

Inhibidor MCI 2006 NS 0,6 Kg.

Tabla 2.1 composicin puzolnico patrn

Tabla 2.2 composicin puzolnico + inhibidor

43

Hormign tipo Portland

Diseo de Hormign con Cemento Tipo II (patrn) Cdigo 19787

Fecha de moldeo 25/05/2009

Dosificacin por m3

Cemento II 500 Kg.

P 12,5mm 533 Kg.

Arena triturada 291 Kg.

Arena de ro 791 Kg.

Agua 210 Kg.

SikamentNR

1% del cont. De

cemento

Diseo de Hormign con Cemento Tipo II (con Inhibidor) Cdigo

19821

Fecha de moldeo 27/05/2009

Dosificacin por m3

Cemento II 450 Kg.

P 12,5mm 531 Kg.

Arena triturada 291 Kg.

Arena de ro 791 Kg.

Agua 189 Kg.

SikamentNR

1% del cont. de

cemento

Inhibidor MCI 2006 NS 0,6 Kg.

Tabla 2.3 composicin portland

patrn

Tabla 2.4 composicin portland + inhibidor

44

Es importante recalcar que para los ensayos de difusin se

emplearon nicamente las mezclas patrn, ya que el objeti vo del

presente trabajo fue realizar estas mediciones en hormigones en

estado normal.

2.2 Ensayos de rotura por compresin.

Una prctica comn en el hormign es hacer pruebas de su

resistencia a la compresin, debido a que por lo general las

estructuras de hormign armado estn siempre sometidas a este tipo

de esfuerzos, esto como valor agregado al proyecto, nos permite

tener una mejor idea de la calidad y resistencia de los hormigones

que normalmente se utilizan en nuestro medio.

Para llevar a cabo este proceso se destinaron seis probetas

cilndricas de cada tipo de hormign y poder realizar las pruebas con

dos probetas respectivamente a los 7, 14 y 28 das, tiempo en que el

hormign normalmente alcanza su mxima resistencia a la

compresin. Esto bajo la norma ASTM C39M, que establece un

mtodo estndar para medir la resistencia a la compresin de

probetas cilndricas de hormign.

45

Despus de 24 horas de fundir las mezclas, las probetas se

desmoldan y transportan al laboratorio para su curado. Durante el

transporte y manipuleo, las probetas deben ir acondicionadas para

evitarles golpes y prdida de humedad, as como variaciones

grandes de temperatura.

Llegadas al laboratorio, las probetas se almacenan a temperaturas

de 23C en una piscina con agua saturada con cal que las cubra

totalmente hasta el momento del ensayo.

A los 7 das de curado se retiraron dos probetas de la piscina y se las

coloca en un banco de pruebas diseado para el efecto. El cual

somete a la probeta a un ensayo destructi vo generando

progresivamente una carga de compresin hasta producir la rotura.

El valor de la resistencia corresponde a la lectura que mostr el

equipo al momento de la rotura con dos probetas de iguales

caractersticas y se tom como referencia la media entre los dos

valores obtenidos. En este equipo previo al ensayo deben

configurarse valores puntuales referentes a la probeta de ensayo

tales como dimensiones y peso.

46

De igual forma se procedi para las probetas que se retiraron de la

piscina a los 14 y 28 das de curado.

Fig. 2.4 Esquema de ensayo de rotura por compresin.

Es muy importante recalcar la importancia de la calidad de las

probetas utili zadas para las pruebas de rotura por compresin. Es

difcil probar cundo se han producido deficiencias en la preparacin

de las probetas cilndricas. Sin embargo, hay unos pocos detalles

que pueden ayudar al operador que ha fabricado a conciencia un

hormign de buena calidad, a reivi ndicar la misma.

Si una probeta ci lndrica da un bajo resultado de resistencia a rotura,

y muestra una distribucin irregular de agregados desde la parte

superior a la inferior, o exceso de finos o de agregado grueso, puede

ser ello indicati vo que ha habido un muestreo deficiente. Un ensayo

47

de resistencia debe ser representativo de la masa entera de

hormign. Por ello, antes de moldear las probetas, la muestra de

hormign deber ser totalmente remezclada a mano, en un recipiente

de paredes no absorbentes.

La aparicin de un exceso de agregado grueso en el fondo de la

probeta, puede indicar tambin que se us para la compactacin una

barra con extremo plano en lugar de redondeado; tambin ese

fenmeno aparece cuando se ha producido un exceso en la

compactacin, en cuyo caso se observa que se ha acumulado una

considerable cantidad de finos en la parte superior de la probeta. Lo

mismo sucede en el caso de probetas compactadas por vibracin,

cuando se excede el tiempo de la misma.

Huecos sobre la superficie de las probetas cilndricas, indican

corrientemente que las mismas no fueron llenadas en tres capas de

un tercio de la altura de la probeta, ni compactadas con 25 golpes

por capa. Los huecos, al reducir la seccin transversal de la probeta,

producen prdidas importantes de resistencia.

48

Resultados

Hormign tipo Puzolnico

Resistencia a la Compresin vs. Tiempo

0

10

20

30

40

50

60

0 7 14 28

Edad (das)

R

e

s

i

s

t

e

n

i

c

a

(

M

P

a

)

Patrn IP IP+Inhibidor

Fig. 2.5 Resistencia vs. Tiempo hormign puzolnico

Tabla. 2.5 Resistencia vs. Tiempo hormign puzolnico.

Resistencia a la Compresin

Edad Patrn IP IP+ Inhibidor

Das MPa MPa

0 0 0

7 36,92 35,81

14 48,00 49,30

28 50,26 52,89

49

Hormign tipo Portland

Resistencia a la Compresin vs. Tiempo

0

10

20

30

40

50

60

70

0 7 14 28

Edad (das)

R

e

s

i

s

t

e

n

i

c

a

(

M

P

a

)

Patrn II II+Inhibidor

Fig. 2.6 Resistencia vs. Tiempo hormign Portland

Tabla 2.6 Resistencia vs. Tiempo hormign Portland

Resistencia a la Compresin

Edad Patrn IP IP+ Inhibidor

Das MPa MPa

0 0 0

7 34,83 35,87

14 45.89 49,09

28 57,48 61,89

50

Como podemos observar en los resultados obtenidos, nos

permitimos tener una idea en el comportamiento de los hormigones

utili zados en el proyecto en cuanto a su resistencia, se aprecia que el

hormign tipo portland fue el que present una mayor resistencia al

final de los 28 das, an siendo no muy marcada la diferencia

respecto al hormign puzolnico.

2.3 Exposicin de las probetas en varios ambientes.

Una vez que se reali zaron las pruebas de resistencia de los

hormigones, se establecieron las metodologas a seguir para la

siguiente fase del presente proyecto, la cual consista en una etapa

netamente experimental durante un tiempo establecido, esto implic

la adecuacin de los sistemas controlados que simularan ambientes

de extrema agresividad a los que expusieron las probetas de

hormign y tambin considerando el comportamiento de los

hormigones en el ambiente natural en Guayaquil.

Codificacin de las probetas:

Es necesaria la correcta identificacin para nuestra experimentacin.

A conti nuacin se muestra en detalle la codificacin.

51

Fig. 2.7 Codificacin de probetas para ensayos

Ejemplo:

PX D C 1 0

Esta codificacin corresponde a una probeta de hormign tipo

puzolnico sin inhibidor, para prueba de difusin, expuesto a

carbonatacin y es el espcimen nmero uno.

Con esta codificacin se reconocern a todas las probetas que se

trataron en el proyecto.

2.3.1 Difusin de iones cloruro en solucin de cloruro de sodio.

En esta fase de la experimentacin una vez destinadas y

codificadas las probetas para el ensayo de difusin de iones de

cloruro, fue necesaria la adecuacin de un sistema aunque

sencillo, nos permita lograr nuestro objeti vo.

52

La idea fue de inducir la difusin de los iones de cloruro

presentes en el agua de mar en las probetas de hormign en

sentido vertical hacia abajo. De modo que se distribuyan

axialmente a lo largo de la probeta durante el tiempo de

exposicin que fue de 5 meses.

Adecuacin del sistema.

- Se codificaron las probetas de acuerdo al medio y a su

composicin.

La codificacin empleada fue la siguiente:

PX D S 1

PX D S 2

2X D S 1

2X D S 2

- Para lograr que los iones se difundan en la parte central de

la probeta, se procedi a pintar con pintura de caucho el

rea lateral de la probeta y una especie de anillo en la parte

superior y evitar en lo posible una difusin lateral.

- Se cortaron secciones de 15cm de tubo de PVC de 10cm de

dimetro para incrustarlos parcialmente en las probetas

53

cilndricas. Se sellaron con silicn los espacios que

quedaban para evitar fugas del agua salada.

Fig. 2.8 Esquema bsico del sistema empleado para

difusin de cloruros

- Dentro del tubo de PVC se coloc agua destilada con un

contenido de 3.5% de cloruro de sodio (sal pura) hasta un

nivel de 3cm, el cual era controlado y completado a medida

que se difunda en el hormign con el paso e los das. Esto

durante un periodo de 5 meses.

A medida que pas el tiempo se lograba que se difundan cada

vez ms los cloruros y que por ende exista un gradiente de

concentracin a lo largo del eje axial de la probeta.

Lgicamente es de suponer que en los ni veles superiores de la

probeta, el ni vel de concentracin sera mayor y que disminuira

54

progresivamente a medida que avanzaba verticalmente hacia

abajo en la probeta.

Esta fue la razn por la que se debi cortar las probetas en

rebanadas una vez que sean extradas del medio de

exposicin.

Fig. 2.9 Esquema de penetracin de cloruros

Luego de los cinco meses de exposicin de las probetas a

estas condiciones, estas fueron retiradas y preparadas para el

anlisis qumico que nos dieron como resultado el valor de las

concentraciones de cloruros a diferentes profundidades.

X

? [ Cl

-

]

55

El proceso de detalla a continuacin:

- Para cada tipo de hormign se seleccionaron 2 probetas de

igual condicin, es decir el mismo hormign y las mismas

propiedades el resultado al fi nal, ser la media de los

resultados obtenidos.

- Se cortaron 4 rebanadas por cada pobreta; cada rebanada

fue cuidadosamente codificada como se grficamente (Fig.

2.10 y 2.11).

Fig. 2.10 Codificaciones de las rebanadas de hormign

puzolnico

56

Fig. 2.11 Codificaciones de las rebanadas de hormign

Portland

Fig. 2.12 Rebanada de hormign

57

- Una vez codificadas las probetas, tuvieron que ser limpiadas

para evitar contaminaciones, presencia de pintura y datos

errticos.

Fig. 2.13 Rebanada de probeta limpia y lista para trituracin

Una vez hecho esto era necesario triturar las cada una de las

rebanadas hasta lograr un polvo de muy fi nas partculas de

aproximadamente 850 m segn lo establecido en norma

ASTM C1152 y proceder a reali zar el respectivo anlisis

qumico.

Para lograr este objeti vo el mtodo fue el siguiente:

58

- Triturar inicialmente la rebanada en una trituradora de

mandbulas.

Fig. 2.14 Trituradora de mandbulas.

Se hicieron 2 pasadas de trituracin en cala una de las

trituradoras.

Fig. 2.15 Probeta triturada en molino de mandbulas

59

- Una vez hecho esto, se procedi a la trituracin en un

molino de rodillos.

Fig. 2.16 Trituradora de rodillos

Fig. 2.17 Probeta triturada en rodillos

60

- Finalmente se hicieron dos pasadas en una trituradora de

disco.

Fig. 2.18 Trituradora de Discos

Fig. 2.19 Probeta triturada en discos

61

- Una vez hecho esto se pasaron las muestras por un filtro o

malla tamiz 20 (850 m). Posteriormente se procedi a

almacenar y clasificar los polvos que se obtuvieron de cada

rebanada.

Fig. 2.20 Polvo obtenido

De cada muestra, se obtuvieron 400g. Estos fueron enviados al

instituto de ciencias qumicas donde se determinara mediante

un proceso de titulacin volumtrica la concentracin de

cloruros de cada muestra.

62

2.3.2 Atmsfera al 99% de dixido de carbono.

Para poder medir la constante de de penetracin de dixido de

carbono en los hormigones, se hizo necesaria la construccin

de una cmara hermtica de carbonatacin; esta a su vez tena

que garanti zarnos las condiciones necesarias para lograr la

difusin del dixido de carbono en el hormign, es decir

asegurar que en el ambiente controlado siempre habra 99 %

de dixido de carbono en estado puro y una humedad relativa

de entre 50 y 60%.

Se utili zaron las probetas de los siguientes cdigos.

- PX D C 1

- PX D C 2

- PX D N 1

- 2X D C 1

- 2X D C 2

- 2X D N 1

63

Diseo de la cmara de carbonatacin.

En el diseo de la cmara de carbonatacin se tomaron en

cuentas las siguientes consideraciones previas:

- No habra carbonatacin en el hormign si las condiciones

atmosfricas no eran las adecuadas, pues se deba

entonces garanti zar que la humedad relati va del sistema

est siempre entre 50 y 60%.

La solucin fue bsicamente colocar una solucin de ni trato

de magnesio hexahidratado (anexo hoja de seguridad).

La presencia de esta solucin nos asegura que en el

ambiente interno de la cmara habr una humedad relativa

propicia para dar paso a la carbonatacin.

- El 99% del ambiente deba ser CO

2

en estado puro y

ligeramente presuri zado para generar la difusin del dixido

de carbono. Por lo cual la cmara deba estar

hermticamente sellada. Para este efecto se utiliz silicn.

64

Fig. 2.21 Diseo inicial de cmaras de carbonatacin

Inicialmente la cmara de carbonatacin estaba constituida por

cuatro tinas de polipropileno en las que estaban inmersas las

probetas. La distribucin del dixido de carbono a las tinas se la

realiz mediante un sistema diseado para el efecto (figura).

El sistema de carbonatacin estaba constituido de la siguiente

manera:

- Un tanque de 20kg. Con dixido de carbono en estado puro,

el cual tuvo la funcin de alimentar constantemente con

dixido de carbono al sistema (anexo hoja de seguridad).

65

- Un regulador de flujo acoplado a la salida del tanque, que

nos permiti ajustar el flujo del gas conforme a nuestras

necesidades.

- Un regulador de presin que garanti zaba que la presin

interna en el ambiente se mantendra constante. La cmara

deba estar ligeramente presuri zada para ayudar al proceso

de difusin.

- Se construy un pequeo manifold para asegurar una

distribucin uniforme del fluido en el interior de la cmara.

Est constituido por un tubo de distribucin pri ncipal con

cuatro terminales, en las cuales se conect manguera

neumtica (10 bares de resistencia) que finalmente con

accesorios neumticos se acoplaban en las tinas.

- Una solucin de 500ml de nitrato de magnesio

hexahidratado distribuidas en dos vasos e precipitacin,

para mantener el porcentaje de la humedad relati va.

En el primer diseo de la cmara de carbonatacin surgieron

inconvenientes en cuanto a la hermeticidad del sistema, esto

66

implicaba un consumo elevado de dixido de carbono para

alimentar a la cmara. Pues al presuri zar la cmara ligeramente

se expandan las tinas plsticas, dando lugar a la deformacin

del sello y consecuentemente fugas en el sistema.

Se opt por cambiar a una sola cmara de un material li viano y

que a su vez pueda resistir sin deformarse ante la presin

interna de la cmara.

La nueva cmara estuvo constituida bsicamente por el mismo

sistema de distribucin, pero en cambio se utiliz una ti na de

plumafn, que gracias a su diseo y tamao permiti un fcil

sellado y se disminuyeron las fugas.

Fig. 2.22 Diseo Final de cmaras de carbonatacin

67

Por un periodo de 4 meses se mantuvo el sistema en constante

observacin para asegurar que las condiciones sean las

propicias para lograr una satisfactoria carbonatacin en las

muestras.

Despus de este lapso de tiempo, se retiraron las probetas del

medio y se tom el siguiente procedimiento para medir la

penetracin del dixido de carbono en los hormigones e

prueba.

- Se retiraron por cada tipo de hormign 2 muestras

expuestas al ambiente de 99% de dixido de carbono y

una muestra de cada tipo de hormign expuesto al

ambiente natural de Guayaquil.

Fig. 2.23 Probetas retiradas de cmara de carbonatacin

68

- Se cortaron longitudi nalmente las probetas. De modo que

sea posible medir la presencia de dixido de carbono en

direccin radial.

Fig. 2.24 Corte longitudinal de las probetas

carbonatadas

- La presencia de dixido de carbono pudo hacerse visible

en las muestras rociando de manera uniforme indicador de

fenolftalena, el cual cambiaba de coloracin en las zonas

no carbonatadas y se mantena el color natural del

cemento en las zonas donde el valor de PH del hormign

haba disminuido.

69

Fig. 2.25 Elementos utilizados para instrumentacin de

carbonatacin

- Con un calibrador se midi cuidadosamente la zona que

no cambi de coloracin al rociar en indicador en la

muestra.

Fig. 2.26 Lectura de la medida del frente carbonatado

70

2.3.3 Ambiente local en Guayaquil.

Se colocaron probetas de cada tipo de hormign en un lugar

donde estuvieron expuestas al ambiente en condiciones

normales en la ciudad de guayaqui l, esto permiti obtener datos

reales del verdadero comportamiento de los hormigones en

nuestro medio. Despus de 5 meses de exposicin las probetas

se retiraron y se procedi a medir la penetracin de dixido de

carbono, para poder contrastarlos en las probetas que

estuvieron expuestas durante el mismo lapso de tiempo en un

ambiente de 99% de dixido de carbono.

Se colocaron 2 probetas con las siguientes codificaciones:

PX D N 1

2X D N 2

Fig. 2.27 Probetas expuestas al ambiente natural

71

2.4 Determinacin del coeficiente de difusin de iones cloruro.

Cuando los polvos que se obtuvieron de las probetas estuvieron

listas, se procedi al anlisis qumico para determinar la

concentracin de cloruros, en concordancia con la norma ASTM

C1152.

Bsicamente esta norma establece que, mediante el mtodo de

titulacin volumtrica y con la reaccin del concreto con un reactivo

especial, nitrato de plata, a travs de un proceso detallado, se puede

calcular el porcentaje de cloruros por masa de concreto, con una

precisin de 0.001%.

Se experiment con dos probetas de las mismas caractersticas para

cada tipo de hormign y para nuestro anlisis tomamos la media de

los valores obtenidos. Los resultados se muestran a continuacin.

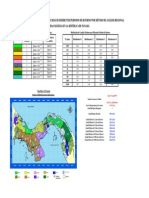

Tabla 2.7 Datos de difusin de cloruros

T de exposicin [mes] 5

Profundidad [mm] Conc. Cl -

Hormign

Puzolnico

20 0,395

40 0,255

60 0,19

Co 0,145

Hormign Portland

20 0,435

40 0,175

60 0,145

Co 0,13

72

Una vez obtenidas las concentraciones de cloruro a varias

profundidades en el hormign, se procedi a calcular el coeficiente

de difusin a travs de la resolucin del modelo matemtico de la

segunda ley de Fick. Esto fue posible bajo un programa informtico

desarrollado para el efecto (ver anexo) y que funciona bajo en el

entorno del Software Mathcad.

Este software tambin nos muestra el perfil de concentracin

experimental de cloruros obtenido mediante las pruebas realizadas

con las probetas y el perfil de concentraciones modelado con la

segunda ley de difusin de Fick.

Desarrollando la ecuacin de difusin llegamos a la siguiente

expresin (ec 2.1)

(ec.2.1)

Donde:

X: Profundidad a la que se hace el anlisis [cm.]

Fx D , cs , A , ( )

x A

x A +

x cs cs c0 ( ) er f

x

2 D t ( ) [ ]

1

2 A

(

(

(

]

d :=

73

D: Coeficiente de difusin.

Cs: Concentracin superficial de cloruros.

Co: Concentracin inicial de cloruros.

t: Tiempo [seg.]

: Variacin de la profundidad en consideracin [cm]

Mediante el software se obtuvieron los coeficientes de difusin y se

muestran a continuacin.

Tabla 2.8 Coeficientes de difusin de cloruros

2.5 Determinacin de la constante de penetracin de dixido de

carbono respecto al tiempo.

Los datos obtenidos despus de la medicin de los perfiles

carbonatados se muestran en la siguiente tabla:

Coeficiente de difusin de cloruros

D [cm2/seg]

Hormign Puzolnico 7,09E-07

Hormign Portland 5,50E-07

74

Tabla. 2.9 Datos de carbonatacin.

Aplicando la formula establecida para el avance de la carbonatacin:

X= K* (t)

1/2

(ec. 1.2)

Donde:

X: Espesor de la capa carbonatada [mm]

K: Constante de avance de carbonatacin. [mm/seg.]

t: tiempo de exposicin al medio. [seg.]

T de exposicin [mes] 4

T de exposicin [seg.] 10368000

FECHA INICIO 17/08/ 2009

FECHA FIN 17/12/ 2009

Probeta:

Prof. avance CO2

[mm.] Media

2X - D C - 1 7,5 7,15

2X - D C - 2 6,8

2X - D N - 1 2,5 2,5

PX - D C - 1 6,2 5,9

PX - D C - 2 5,6

PX - D N - 1 2 2

75

Despejando la constante K de la frmula obtenemos una nueva

ecuacin (ec. 2.2)

t

x

K =

(ec. 2.2)

Los datos de la constante K obtenidos experimentalmente son:

Hormign/tipo

K

[mm/seg] [mm/ao]

Puzolnico (CO2) 5,49E-14 10,28

Puzolnico (ambiente) 1,86E-14 3,48

Portland (CO2) 6,65E-14 12,46

Portland (ambiente) 2,33E-14 4,36

Tabla. 2.10 Coeficientes de constante de penetracin de CO

2

Potrebbero piacerti anche

- Manual ProyectorDocumento58 pagineManual Proyectormig22ismagoNessuna valutazione finora

- Tuberias RIB LOC PresentacionDocumento77 pagineTuberias RIB LOC Presentacionmig22ismagoNessuna valutazione finora

- LeyforestalpanamaDocumento53 pagineLeyforestalpanamamig22ismagoNessuna valutazione finora

- Presa La Loteta construcciónDocumento146 paginePresa La Loteta construcciónManuel Gabriel ConcepciónNessuna valutazione finora

- LeyforestalpanamaDocumento53 pagineLeyforestalpanamamig22ismagoNessuna valutazione finora

- Caudales Máximos Instánteos Método RegionalDocumento1 paginaCaudales Máximos Instánteos Método Regionalmig22ismagoNessuna valutazione finora

- Presas-Nucleo-Arcilla-JC-de-Cea ESPAÑADocumento84 paginePresas-Nucleo-Arcilla-JC-de-Cea ESPAÑAAngel Silva MoraNessuna valutazione finora

- PanamaDocumento6 paginePanamamig22ismagoNessuna valutazione finora

- PanamaDocumento6 paginePanamamig22ismagoNessuna valutazione finora

- Maq Hidraulicas Turbinas KaplanDocumento14 pagineMaq Hidraulicas Turbinas Kaplanrober_12Nessuna valutazione finora

- Doc2975 CDocumento27 pagineDoc2975 Cmig22ismagoNessuna valutazione finora

- Cable AAC 50 mm2 18/30 kVDocumento1 paginaCable AAC 50 mm2 18/30 kVanon_465313230Nessuna valutazione finora

- Leyes de Raoult y Henry: Determinación de pesos moleculares a través de puntos de congelaciónDocumento16 pagineLeyes de Raoult y Henry: Determinación de pesos moleculares a través de puntos de congelaciónMartín Gomez ChavezNessuna valutazione finora

- Teorias Del Conocimiento de Johannes HessenDocumento5 pagineTeorias Del Conocimiento de Johannes HessenSiles JulioNessuna valutazione finora

- Trea Unidad Didáctica 1 (Nelson Vaca)Documento30 pagineTrea Unidad Didáctica 1 (Nelson Vaca)Nelson Vaca100% (1)

- Colchoneta Aislante para Conductos de Uso General de FiberglasDocumento4 pagineColchoneta Aislante para Conductos de Uso General de FiberglasGermán MirandaNessuna valutazione finora

- Taller Parte 2 Matematicas 7Documento3 pagineTaller Parte 2 Matematicas 7Alejandra Daza VelasquezNessuna valutazione finora

- Análisis Del Caso de Patronaje, Corte y ConfeccionDocumento6 pagineAnálisis Del Caso de Patronaje, Corte y ConfeccionLeyit EscorciaNessuna valutazione finora

- Avance 1 - Dominguez Marquez Junior Anibal - Ge904u (Gp535u) 21-2Documento17 pagineAvance 1 - Dominguez Marquez Junior Anibal - Ge904u (Gp535u) 21-2JUNIOR DOMINGUEZ MARQUEZNessuna valutazione finora

- Ejercicios AutomatismosDocumento7 pagineEjercicios Automatismossamuel baltazar fructuosoNessuna valutazione finora

- Proc Bloqueo y CandadeoDocumento16 pagineProc Bloqueo y CandadeoGustavoNessuna valutazione finora

- Reparacion HD Caviar GreenDocumento1 paginaReparacion HD Caviar GreenYo MismoNessuna valutazione finora

- Química 1 InformeDocumento3 pagineQuímica 1 InformeDanna HoyosNessuna valutazione finora

- Geodinamica 7Documento30 pagineGeodinamica 7Danan DiazNessuna valutazione finora

- Instituto Superior Tecnológico Privado CanchisDocumento4 pagineInstituto Superior Tecnológico Privado CanchisAnonymous TxthrOvFmANessuna valutazione finora

- Distribución de PoissonDocumento3 pagineDistribución de PoissonRamiro CurcioNessuna valutazione finora

- Problemas Resueltos de La Lección 6Documento31 pagineProblemas Resueltos de La Lección 6Ayde Rosario Alconz IngalaNessuna valutazione finora

- Técnicas de Predicción - PresentaciónDocumento22 pagineTécnicas de Predicción - PresentaciónCarol MartínezNessuna valutazione finora

- PRUEBA SABER Enero-2018-1Documento11 paginePRUEBA SABER Enero-2018-1Emiliano CordobaNessuna valutazione finora

- Lab.4 QMC 1206 Mitma Quezada RaysaDocumento13 pagineLab.4 QMC 1206 Mitma Quezada RaysaRaysa Mitma QuezadaNessuna valutazione finora

- Informacion de Los FisicosDocumento3 pagineInformacion de Los Fisicossteph foNessuna valutazione finora

- Pulley Pro KX 3550 Literature - En.esDocumento2 paginePulley Pro KX 3550 Literature - En.esEdward ManuelNessuna valutazione finora

- MF, Grupo-01, Parametros y Seleccion de Bombas para RiegoDocumento17 pagineMF, Grupo-01, Parametros y Seleccion de Bombas para RiegoCelis ValeriaNessuna valutazione finora

- Modelo de Calculo para Cámaras de Conservación.Documento14 pagineModelo de Calculo para Cámaras de Conservación.Fernando Chirinos GarateNessuna valutazione finora

- Act 2 Análisis EstructuralDocumento13 pagineAct 2 Análisis EstructuralS Leonardo CpdaNessuna valutazione finora

- Anual Uni-Semana 07 RMDocumento23 pagineAnual Uni-Semana 07 RMedward VladimirovichNessuna valutazione finora

- Problemas de Bromatologia II KjeldahlDocumento2 pagineProblemas de Bromatologia II KjeldahlRichard CTNessuna valutazione finora

- Proyecto FinalDocumento38 pagineProyecto FinalOsirisNessuna valutazione finora

- Balotario 1er Ciclo-ConcursoDocumento4 pagineBalotario 1er Ciclo-Concursosaul1905Nessuna valutazione finora

- Método GráficoDocumento49 pagineMétodo Gráficoroger gonzalezNessuna valutazione finora