Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Calculo Ciclo Por Juan Camilo Jimenez

Caricato da

jcamilo200Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Calculo Ciclo Por Juan Camilo Jimenez

Caricato da

jcamilo200Copyright:

Formati disponibili

El Proceso de Inyeccin

El proceso de inyeccin de termoplsticos se fundamenta en fundir un material plstico y hacerlo fluir hacia un molde, a travs de una boquilla en la mquina de inyeccin, en donde llena una cavidad que le da una forma determinada permitiendo obtener una amplia variedad de productos. El moldeo por inyeccin es la tcnica de procesamiento de mayor utilizacin para la transformacin de plsticos. Su popularidad radica en la versatilidad para obtener productos de variadas geometras y para diversos usos.

En la actualidad, la mayora de las mquinas inyectoras utilizan el principio del tornillo de Arqumedes para plastificar y bombear el material. En un tornillo de inyeccin se produce el fenmeno de plastificacin debido al calor generado por la friccin del material con las paredes del barril y por el aporte de calor de las resistencias elctricas alrededor del barril. La inyeccin es un proceso secuencial que est conformado por un conjunto de etapas que se denomina ciclo de inyeccin. El parmetro ms importante, desde el punto de vista econmico, es la duracin o el tiempo de ciclo, pues finalmente de este dependen la productividad y el costo del proceso.

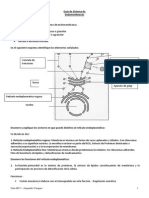

La Mquina de Inyeccin

Una mquina inyectora es un equipo capaz de plastificar el material polimrico y bombearlo hacia un molde en donde llena una cavidad y adquiere la forma del producto deseado. Una inyectora se compone de cuatro unidades principales: 1. 2. 3. 4. La La La La unidad unidad unidad unidad de de de de cierre inyeccin potencia control

Unidad de cierre Consiste de una prensa conformada por dos placas portamoldes, una mvil y otra fija. El sistema de accionamiento de la placa mvil puede ser un mecanismo de palancas acodadas, accionado hidrulicamente, un cilindro hidrulico o un sistema elctrico de tornillo sin fin accionado por un motor. El parmetro fundamental para dimensionar una unidad de cierre es su fuerza para mantener el molde cerrado. Usualmente se da este valor en toneladas (ton). Otros parmetros importantes en una unidad de cierre son: la distancia mnima entre placas, la distancia mxima de apertura, las dimensiones de las placas y la distancia entre columnas, la carrera del sistema de expulsin. Estos datos se utilizan para dimensionar los moldes.

Unidad de inyeccin La unidad de inyeccin est conformada por el tornillo y el barril de inyeccin, la boquilla y las resistencias alrededor del barril. El material slido ingresa por la tolva a la zona de alimentacin del tornillo, en esta zona es transportado, por efecto de la rotacin del tornillo dentro del barril, hacia la zona de fusin donde se plastifica; finalmente el material es bombeado hacia la parte delantera del tornillo en la zona de dosificacin. Durante el proceso de plastificacin del material el tornillo gira constantemente. Cuando se va a realizar la inyeccin hacia el molde, el tornillo deja de girar y acta a manera de pistn, haciendo fluir el plstico fundido hacia el molde y llenando las cavidades.

Es bien sabido que la conductividad trmica de los plsticos es muy inferior a la de los metales, por lo que su procesamiento debe hacerse en capas delgadas para que la transferencia de calor sea lo ms rpida posible y sostenible econmicamente. Esto se logra aprovechando el fenmeno de plastificacin, que consiste en la fusin de la capa de material directamente en contacto con la superficie del barril, la cual

transmite el calor, por conveccin forzada, al material slido en las capas inferiores hasta que se plastifica completamente la masa de material.

En las inyectoras comerciales aproximadamente un 50% del calor requerido para fundir el material lo aporta la friccin viscosa, generada por el giro del tornillo con respecto al barril, y el otro 50% lo aportan las resistencias elctricas. La unidad de potencia Es el sistema que suministra la potencia necesaria para el funcionamiento de la unidad de inyeccin y de la unidad de cierre. Los principales tipos de sistemas de potencia se pueden clasificar como. 1. Sistema de motor elctrico con unidad reductora de engranajes 2. Sistema de motor hidrulico con unidad reductora de engranajes 3. Sistema hidrulico directo Sistema de potencia elctrico: El sistema elctrico se utiliza generalmente en mquinas relativamente pequeas. Este sistema se emplea tanto para el giro del tornillo como para la apertura y cierre del molde. La mquina emplea dos sistemas mecnicos de engranajes y palancas acodadas, uno para el cierre del molde y otro para el tornillo. Cada uno accionado por un motor elctrico independiente. El accionamiento del tornillo cuando realiza la inyeccin lo ejecuta un cilindro hidrulico. En los sistemas con motor elctrico, la velocidad puede ajustarse slo en un determinado nmero de valores, lo cual puede ocasionar problemas en la reproduccin de parmetros de operacin y dificultar la obtencin de piezas con una calidad constante. Los motores elctricos generan grandes torques de arranque, por lo que debe tenerse precaucin al usar tornillos con dimetros pequeos para evitar que se rompan. Sistema de potencia hidrulico: Los motores hidrulicos son los ms comnmente utilizados, su funcionamiento se basa en la transformacin de la potencia hidrulica del fluido en potencia mecnica. A diferencia de los sistemas electromecnicos, donde la potencia es transmitida a travs de engranajes y palancas, en un sistema con fluidos estos elementos se sustituyen, parcial o totalmente, por tuberas de conduccin que llevan el fluido a presin a los pistones de inyeccin y de cierre del molde. El fluido que ms se utiliza es el aceite debido, principalmente, a sus propiedades lubricantes en aplicaciones que involucran grandes cargas. En los sistemas hidrulicos es comn utilizar presiones que varan entre los 70 y 140 kg/cm2. Las ventajas del motor hidrulico con respecto al elctrico pueden resumirse principalmente en: Fcil variacin de velocidades, regulando el volumen de fluido. La relacin entre el torque y la velocidad es aproximadamente lineal. El lmite de torque se determina por la presin limitante y el torque de arranque es aproximadamente igual al de funcionamiento.

Permite arranques y paradas rpidos debido al pequeo momento de inercia. Permite relaciones bajas de peso potencia, lo que posibilita alcanzar altas velocidades de inyeccin del material.

La unidad de control Este sistema bsicamente contiene un controlador lgico programable (PLC) y controladores PID para las resistencias elctricas del barril y de la boquilla. El PLC permite programar la secuencia del ciclo de inyeccin y recibe seales de alarma, por sobrepresin o finales de carrera, para detener el ciclo. Los controladores PID son los ms adecuados para el control de temperatura debido a su elevada velocidad de respuesta para mantener la temperatura a los niveles requeridos. Parmetros de una inyectora Las principales caractersticas utilizadas para dimensionar y comparar mquinas inyectoras son: Capacidad o fuerza de cierre: usualmente se da en toneladas (ton) Capacidad de inyeccin: es el volumen de material que es capaz de suministrar la mquina en una inyeccin (cm3/inyeccin). Es comn dar este valor en gramos, tomando como referencia la densidad del poliestireno. Presin de inyeccin: es la presin mxima a la que puede bombear la unidad de inyeccin el material hacia el molde. Usualmente se trabaja a un 60% de esta presin o menos. Capacidad de plastificacin: es la cantidad mxima de material que es capaz de suministrar el tornillo, por hora, cuando plastifica el material; se da en kg/h. Velocidad de inyeccin: es la velocidad mxima a la cual puede suministrar la unidad de inyeccin el material hacia el molde; se da en cm3/s.

El Ciclo de Inyeccin

El ciclo de inyeccin se puede dividir en las seis siguientes etapas: 1. Se cierra el molde vaco, mientras se tiene lista la cantidad de material fundido para inyectar dentro del barril. El molde se cierra en tres pasos: primero con alta velocidad y baja presin, luego se disminuye la velocidad y se mantiene la baja presin hasta que las dos partes del molde hacen contacto, finalmente se aplica la presin necesaria para alcanzar la fuerza de cierre requerida.

Cierre del molde e inicio de la inyeccin 2. El tornillo inyecta el material, actuando como pistn, sin girar, forzando el material a pasar a travs de la boquilla hacia las cavidades del molde con una determinada presin de inyeccin.

Inyeccin del material 3. Al terminar de inyectar el material, se mantiene el tornillo adelante aplicando una presin de sostenimiento antes de que se solidifique, con el fin de contrarrestar la contraccin de la pieza durante el enfriamiento. La presin de sostenimiento, usualmente, es menor que la de inyeccin y se mantiene hasta que la pieza comienza a solidificarse.

Aplicacin de la presin de sostenimiento 4. El tornillo gira haciendo circular los grnulos de plstico desde la tolva y plastificndolos. El material fundido es suministrado hacia la parte delantera

del tornillo, donde se desarrolla una presin contra la boquilla cerrada, obligando al tornillo a retroceder hasta que se acumula el material requerido para la inyeccin.

Plastificacin del material 5. El material dentro del molde se contina enfriando en donde el calor es disipado por el fluido refrigerante. Una vez terminado el tiempo de enfriamiento, la parte mvil del molde se abre y la pieza es extrada.

Enfriamiento y extraccin de la pieza 6. El molde cierra y se reinicia el ciclo. En cuanto al consumo de potencia en cada una de las etapas del ciclo, se observa que en el cierre del molde apenas se requiere la potencia necesaria para vencer la friccin generada al desplazar la placa mvil. La etapa de inyeccin necesita la potencia mxima durante un perodo muy corto. El desplazamiento de la unidad de inyeccin y la apertura del molde requieren muy poca potencia. En el siguiente diagrama se esquematiza el consumo de potencia durante el ciclo de inyeccin.

Duracin del Ciclo de Inyeccin

El tiempo que tarda un produccin.

ciclo de inyeccin

, permite establecer el costo y rentabilidad de una

El cierre y apertura del molde consumen el mismo tiempo. La suma de estas etapas es el tiempo de ciclo en vaco, que es una constante de la mquina y la indica el fabricante; de igual manera, el fabricante seala el nmero mximo de ciclos en vaco por minuto. El tiempo total del ciclo se compone de el tiempo en vaco (t v), el tiempo de inyeccin (ti), el tiempo de aplicacin de la presin de sostenimiento (tp), el tiempo de plastificacin (tf) y el tiempo de solidificacin o enfriamiento (t s). Tiempo de inyeccin(ti ): Tambin se denomina tiempo de llenado del molde, es el tiempo necesario para que el material pase del barril a las cavidades en el molde. Este tiempo puede abarcar entre el 5 y el 30% del tiempo de ciclo total. Para calcular ti, se requiere conocer el volumen que puede desplazar la mquina por segundo o sea la velocidad de inyeccin, que es indicada por el fabricante de la mquina. En algunos casos la velocidad de inyeccin es indicada en gramos de poliestireno. Para conocer la capacidad de inyeccin con otro material, se determina as:

ti se puede estimar as:

Bown, en Injection Molding of Plastics components, McGraw-Hill, UK, 1979, muestra resultados experimentales en los cuales ti se relaciona con el espesor y otras caractersticas geomtricas de la pieza y de factores adimensionales dependientes de la temperatura del fundido, de la temperatura del molde y de la temperatura de deflexin bajo carga (HDT).

Donde: S : Espesor de pared mnimo de la pieza (cm) Debe observarse que esta relacin es deducida suponiendo que el material comienza a solidificarse al entrar en contacto con las paredes de la cavidad del molde, reduciendo as, paulatinamente, el rea a travs de la cual puede circular el material fundido que va entrando. Por lo cual, si se aumenta la temperatura del molde mayor ser el tiempo de inyeccin, pues mayor tiempo se requerir para que el material se solidifique. Fm: Recorrido mximo del fundido desde la entrada al molde (cm) Fl: Relacin entre el recorrido de flujo y el espesor de pared para el material a inyectar Tx: Temperatura de distorsin bajo carga, HDT, del material (C) Tm: Temperatura del molde (C) Tc: Temperatura del fundido (C) Tiempo de presin de sostenimiento(tp ): En esta etapa lo que se busca es compensar la contraccin que sufre el material durante la solidificacin, para evitar rechupes y distorsiones pronunciadas de la pieza. No existe una manera analtica de estimar este tiempo, por lo que en la prctica lo que se hace es determinar con prueba y error, el tp adecuado para que el producto salga con la calidad deseada; esto es, sin distorsiones inadmisibles o con las dimensiones dentro de la tolerancia permitida. No se justifica mantener la presin de sostenimiento durante todo el tiempo de solidificacin de la pieza pues esto hace aumentar el tiempo de ciclo y el gasto de energa. Tiempo de solidificacin o de enfriamiento (ts ): Este tiempo transcurre entre el final de la aplicacin de la presin de sostenimiento y el comienzo de la apertura del molde. En este tiempo se debe asegurar que el material ha solidificado y que al extraer la pieza, no se distorsionar. T s es el tiempo ms largo del ciclo, llegando a alcanzar entre el 50 y el 85% del tiempo total. La siguiente frmula puede ser utilizada para determinar tericamente el tiempo de enfriamiento:

Donde: ts: tiempo mnimo de enfriamiento (s) S: espesor mximo de la pieza (cm) : difusividad trmica del material (cm2/s) Tx: temperatura a la que se extrae la pieza (comnmente se usa la temperatura de distorsin bajo carga, HDT,C) Tm: temperatura del molde (C) Tc: temperatura del material fundido (C) Debe anotarse que este tiempo es terico y slo se utiliza para estimar el tiempo de

enfriamiento requerido; por lo que el tiempo real deber establecerse inyectando la pieza y mirando su calidad.

Pueden presentarse dos tipos de ciclos totales. El primero, en que la etapa de solidificacin termina despus o al mimo tiempo que la fase de plastificacin, por lo que el tiempo total del ciclo (tt) ser: t t = tv + ti + t s Otro ciclo es en el que la fase de solidificacin termina antes que la fase de plastificacin, donde el tiempo total ser: t t = tv + ti + tp + tf http://docencia.udea.edu.co/ingenieria/moldes_inyeccion/unidad_2/proceso_inyeccion.html

Potrebbero piacerti anche

- Tabla Agentes Quimicos 2016Documento7 pagineTabla Agentes Quimicos 2016CM WillNessuna valutazione finora

- Catalogo2019-2020 InteractivoDocumento72 pagineCatalogo2019-2020 Interactivojcamilo200Nessuna valutazione finora

- NegociosdelFondoEmprender 2Documento16 pagineNegociosdelFondoEmprender 2ipro iproNessuna valutazione finora

- Decreto CUARENTENA POR LA VIDA (Versión 19-03-2020)Documento8 pagineDecreto CUARENTENA POR LA VIDA (Versión 19-03-2020)Rogelio AcostaNessuna valutazione finora

- Tabla Agentes Quimicos 2016Documento7 pagineTabla Agentes Quimicos 2016CM WillNessuna valutazione finora

- Sacha Por Lo AltoDocumento144 pagineSacha Por Lo AltoHernan Dario Corcho SuarezNessuna valutazione finora

- VITRO Soluciones R&D 2019 Versión PDFDocumento45 pagineVITRO Soluciones R&D 2019 Versión PDFjcamilo200Nessuna valutazione finora

- Catalogo StockDocumento117 pagineCatalogo StockHans HornaNessuna valutazione finora

- Presentacion IDUDocumento18 paginePresentacion IDUjcamilo200Nessuna valutazione finora

- Clasificación CIIU Revisión 4acDocumento497 pagineClasificación CIIU Revisión 4acCandy MokkaNessuna valutazione finora

- 561771Documento76 pagine561771Andres Florentin Pizarro LazarteNessuna valutazione finora

- Tolerancias DimensionalesDocumento17 pagineTolerancias DimensionalesMiguel Angel Lopez VazquezNessuna valutazione finora

- Anlisisdeunproducto 101127162215 Phpapp02Documento21 pagineAnlisisdeunproducto 101127162215 Phpapp02Mati RomeroNessuna valutazione finora

- La Correcta Especificacion de Los EnvasesDocumento36 pagineLa Correcta Especificacion de Los EnvasesCarmen TorresNessuna valutazione finora

- HTTP WWW - NissanusaDocumento3 pagineHTTP WWW - Nissanusajcamilo200Nessuna valutazione finora

- Metrologia, Tolerancias y DimensionesDocumento44 pagineMetrologia, Tolerancias y Dimensionesjcamilo200Nessuna valutazione finora

- Tolerancias DimensionalesDocumento17 pagineTolerancias DimensionalesMiguel Angel Lopez VazquezNessuna valutazione finora

- Taller Electric Id AdDocumento9 pagineTaller Electric Id Adjcamilo200Nessuna valutazione finora

- Series Verbales y Término Excluido para Sexto Grado de PrimariaDocumento7 pagineSeries Verbales y Término Excluido para Sexto Grado de PrimariaFlor NoleNessuna valutazione finora

- Tema 1 Viscosidad y Mecanismo Del Transporte de Cantidad de Movimiento Ley de Newton de La Viscosidad Fluidos No NewtonianosDocumento19 pagineTema 1 Viscosidad y Mecanismo Del Transporte de Cantidad de Movimiento Ley de Newton de La Viscosidad Fluidos No NewtonianosJose Luis EscobarNessuna valutazione finora

- Transferencia de Calor Por SolidworkDocumento10 pagineTransferencia de Calor Por SolidworkGabriel Isla HuamanNessuna valutazione finora

- Aditivos Retardadores de Lechada (Exposición)Documento10 pagineAditivos Retardadores de Lechada (Exposición)BRANDONNessuna valutazione finora

- Ladrillos Power PointDocumento41 pagineLadrillos Power PointRosario Salluca Valero100% (2)

- Ejer Resueltos PDFDocumento186 pagineEjer Resueltos PDFAlejandra Carrillo OzunaNessuna valutazione finora

- 5-Int. Estereoquímica y Anal 2Documento14 pagine5-Int. Estereoquímica y Anal 2Briseida RuizNessuna valutazione finora

- Silabo QUIMICA ANALITICADocumento9 pagineSilabo QUIMICA ANALITICADavid AlexanderNessuna valutazione finora

- TORMENTASDocumento15 pagineTORMENTAScapricornio1813Nessuna valutazione finora

- Evaluación de Parametros de Laboratorio (Rev1)Documento10 pagineEvaluación de Parametros de Laboratorio (Rev1)Maria Fernanda Galarza GilNessuna valutazione finora

- Chocolate Yield Stres - En.esDocumento8 pagineChocolate Yield Stres - En.esAleykerPuertasMipNessuna valutazione finora

- HOSCLIMA S02 Material Montaje y AislamientoDocumento74 pagineHOSCLIMA S02 Material Montaje y AislamientoaceitepcbNessuna valutazione finora

- Clas Enriqueta GarciaDocumento11 pagineClas Enriqueta GarciaIram BonfilNessuna valutazione finora

- Propiedades Mecánicas de Los MaterialesDocumento26 paginePropiedades Mecánicas de Los MaterialesPEP VILARRASANessuna valutazione finora

- Laboratorio 3-Hernan AstudilloDocumento5 pagineLaboratorio 3-Hernan AstudilloHeyder EduardoNessuna valutazione finora

- Miselanea de FisicaDocumento7 pagineMiselanea de Fisica'Efrain GrajedaNessuna valutazione finora

- Fisiologia y Metabolismo Microbiano - Elio Espinoza FarfanDocumento62 pagineFisiologia y Metabolismo Microbiano - Elio Espinoza FarfanDante Esteban Malpartida CapchaNessuna valutazione finora

- Test SterilizacionDocumento2 pagineTest SterilizacionCarmenNessuna valutazione finora

- Acero Sae 1020Documento4 pagineAcero Sae 1020Anonymous lSEnEklZ7Nessuna valutazione finora

- Control de Contaminacion de Aire en Mina SubterraneaDocumento12 pagineControl de Contaminacion de Aire en Mina SubterraneaPablo R Cruz CNessuna valutazione finora

- Informe Final de Quimica General LAB 5Documento15 pagineInforme Final de Quimica General LAB 5Lucho Payano0% (1)

- Guia de Laboratorio 3 QUIMICA DARIODocumento18 pagineGuia de Laboratorio 3 QUIMICA DARIODarioNessuna valutazione finora

- PETS-CM-CVC-001 Trabajos en CalienteDocumento6 paginePETS-CM-CVC-001 Trabajos en CalienteJorge LujanNessuna valutazione finora

- La AgrariaDocumento75 pagineLa AgrariasaulNessuna valutazione finora

- Guia de Laboratorio (Informe)Documento4 pagineGuia de Laboratorio (Informe)Luis José López DelgadoNessuna valutazione finora

- P.S 26-10-2021Documento5 pagineP.S 26-10-2021yaneth salvatierra de la cruzNessuna valutazione finora

- Tarea 2 Unidad II Grupo1 De3a5Documento17 pagineTarea 2 Unidad II Grupo1 De3a5AndresNessuna valutazione finora

- Taller EndomembranasDocumento9 pagineTaller EndomembranasPatty Lopez0% (1)

- Tablas de DiseñoDocumento5 pagineTablas de DiseñoBrian EscobarNessuna valutazione finora

- Tesis Diseño de Mezclas Con Los Diferentes Agregados Utilizados en La Ciudad Del Cusco PDFDocumento275 pagineTesis Diseño de Mezclas Con Los Diferentes Agregados Utilizados en La Ciudad Del Cusco PDFbryan5a100% (2)