Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

AUTOMATIZMAQ

Caricato da

Juan Carlos ZuñigaDescrizione originale:

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

AUTOMATIZMAQ

Caricato da

Juan Carlos ZuñigaCopyright:

Formati disponibili

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

AUTOMATIZACIN EN LA MAQUINA DE EMPACADO DE JABN DE TOCADOR

TESIS

PARA OBTENER EL TITULO DE INGENIERO EN CONTROL Y AUTOMATIZACION

GUERRERO VAZQUEZ LUIS NEZ CARBAJAL SILVIA MARINA VEGA CARREN MIGUEL ISAAC

ASESOR: ING. NATALIA GPE. HERNANDEZ IBARRA ING. ALFREDO CONTRERAS MONDRAGN

Mxico, DF 2010

CONTEN ID O

OBJETIVO JUSTIFICACIN INTRODUCCIN Capitulo 1.GENERALIDADES 1.1 1.2 Jabn de Tocador Automatizacin 1.2.1 Etapas de la Automatizacin 1.2.2 Automatizacin en la Industria 1.2.3 Tipos de Automatizacin 1.2.4 Elaboracin Industrial de Jabn de Tocador PROPUESTA DE AUTOMATIZACION Automatizacin del Proceso 2.1.1 Diagrama de Bloques 2.1.2 Fases de Proceso 2.1.2.1 Inicio de Proceso: Banda Transportadora 2.1.2.2 Deteccin: Materia Prima 2.1.2.3 Posicionamiento: Pistones con Materia Prima 2.1.2.4 Transporte: Banda Empaquetadora 2.1.2.5 Empaquetado Control 2.2.1 Hardware 2.2.1.1 Pantalla Touch Screen 2.2.1.2 Tarjetas de Entrada y Salida 2.2.2 Software 2.2.3 Comunicaciones 2.2.4 Funcionamiento del PLC Capitulo 3. 3.1 ANALISIS TCNICO

i ii iii

1 3 5 7 8 12

Capitulo 2. 2.1

29 29 30 30 31 32 33 33 34 34 35 39 53 53 55

2.2

3.2

Especificaciones Tcnicas 3.1.1 Controlador Lgico Programable 3.1.2 Pantalla Touch Screen 3.1.3 Maquina Empacadora de Jabn de Tocador 3.1.4 Elementos Primarios y Finales de Control Programacin del PLC

60 60 62 64 67 91

Capitulo 4.

EVALUACIN ECONMICA 97 97 98 99 100 100 101 101 102 102 103 105 107 108 109 110 111

4.1 Anlisis Econmico del Proyecto 4.2 Costo Variable 4.2.1 Mano de obra directa 4.2.2 Materia prima directa 4.3 Costo Fijo 4.3.1 Gastos Administrativos 4.3.2 Herramienta 4.3.3 Maquinaria 4.4 Costo Total 4.5 Anlisis de Costos 4.5.1 Sistema Actual (sin automatizar) 4.5.2 Sistema Automatizado 4.5.3 Estrategia de Venta CONCLUSIONES BIBLIOGRAFA CRONOGRAMA ANEXOS

INDICE DE F IGURAS

Figura 1. Figura 2. Figura 3. Figura 4. Figura 5. Figura 6. Figura 7. Figura 8. Figura 9a. Figura 9b. Figura 11. Figura 12. Figura 13. Figura 14. Figura 15. Figura 16. Figura 17. Figura 18. Figura 19. Figura 20. Figura 21. Figura 22. Figura 23.

Las diferentes formas del Jabn de Tocador Maquina de secado. Uno de los elementos que componen el proceso de saponificacin del jabn. Intercambiador de Calor Flujo del proceso productivo. Diagrama de flujo del proceso de produccin en una escala de pequea empresa. Flujo de materiales Ejemplo de la distribucin interna de las instalaciones de la planta Diagrama de bloques del empaquetado de jabn tocador Conexin de las terminales Fuente de Poder Modulo de entradas discretas Convertidor de paralelo a serie Bypass de voltaje/frecuencia Diagrama electrnico de una UPS Una simulacin creada en el ambiente Intouch 10.0 de Wonderware Terminal de conexiones RJ-45 Conectores BNC (Coaxial) y RJ45 de una tarjeta de Red Esquema de un PLC Tipos de Conexin de un PLC Tpico de instalacin arrancador/triangulo con temporizador Esquema Interno de un PLC Unidad de control FEC-FC640-FST 191450 Unidad de indicacin y control Pantalla Touch Screen

ii ii 10 12 14 24 26 29 43 44 45 46 47 51 52 53 53 54 55 56 56 57 60 62 64 64 66 67

Figura 10. Circuito interno del modulo

Figura 24a. Maquinaria ACMA GD 4000T Figura 24b. Maquinaria ACMA GD 4000T Figura 25. Figura 26. Dimensiones de la maquina ACMA GD (todas las medidas se expresan en mm) Cilindros normalizados DSNU-20-50-P-A

Figura 27. Figura 28. Figura 29. Figura 30. Figura 31. Figura 32. Figura 33. Figura 34. Figura 35. Figura 36. Figura 37. Figura 38. Figura 39. Figura 40. Figura 41.

Actuador giratorio DSRL-16-180-P-FW Terminal de vlvulas CPV10-VI Unidad de control FEC-FC640-FST Unidad de control FEC-FC440-FST Conectores PS1-SAC10-10POL Conectores PS1-SAC11-10POL+LED Cable para la programacin PS1-SM14-RS232 Unidad de indicacin y control FED-300 Detector de proximidad SME-8-K-LED-24 Piezas de fijacin SMBR-8-20 Detectores por flexin SOEG-RT-Q20-PP-S-2L-TI Racor rpido roscado Rosca exterior con hexgono exterior Tubo de material sinttico PUN-6x1-BL Tobera aspiradora por vaco VN-05-N-I3-PQ2-VQ2 Ventosa ESS-30-BN

69 71 73 75 76 77 77 78 78 81 82 87 88 89 90

INDI CE DE T ABL AS

Tabla 1. Tabla 2. Tabla 3. Tabla 4. Tabla 5. Tabla 6. Tabla 7.

Escalas de produccin Hoja de datos del PLC FEC Hoja de datos de la pantalla de contacto (Touch Screen) Desglose de costos de la materia prima. Costo por pieza de la banda transportadora Costos de maquinaria Costos totales del proyecto

12 64 65 99 100 101 107

Automatizacin en la Maquina de empacado de jabn de tocador

Objetivo

Proponer un sistema de control en la maquina para el empaquetado de jabn de tocador, con los conocimientos adquiridos en la carrera de ingeniera en control y automatizacin para aumentar la produccin, mejorar la calidad del producto y reducir costos.

- i-

Automatizacin en la Maquina de empacado de jabn de tocador

Justificacin

Se propone la automatizacin y control en el proceso de empaquetado de una maquina para jabn de tocador por la necesidad de tener ingeniera a detalle para optimizar su desarrollo. una

Considerando que el modo de empaquetado manual del producto es insuficiente para satisfacer la demanda, se ve la necesidad de implementar un nuevo proceso de empaque, para disminuir tiempos y prdidas de materia prima y materiales empleados. Aplicando las tcnicas de automatizacin.

Se considera que se manipulara de manera sencilla las variables de proceso, con un software que permita disminuir tiempos necesarios en la etapa final de la saponificacin.

- ii -

Automatizacin en la Maquina de empacado de jabn de tocador

Introduccin

El proyecto describe la serie de pasos y procesos en como se produce de forma detallada el jabn de tocador a nivel industrial.

As mismo se presentan los antecedentes del tema dando una descripcin de la terminologa utilizada frecuentemente en el proceso, sus fases, y utilidades, en el desarrollo de la manufactura del producto. Adems se estudia las etapas subsecuentes a este, los mtodos de fabricacin de jabn contando con apoyos grficos del desarrollo y el acabado final de los jabones.

Se tiene una descripcin de la maquinaria, equipos y materiales utilizados en la puesta. Con una propuesta de control, se pretende optimizar los tiempos y costos en el embalaje del producto.

Se hace una comparacin entre los sistemas semi-automatizado (actual), y automatizado. Planteara que el proyecto pueda ser desarrollado deforma eficaz y de manera rentable.

- iii -

Automatizacin en la Maquina de empacado de jabn de tocador

Capitulo 1.

GENERALIDADES

1.1

Jabn de Tocador

Definicin El jabn (del latn tardo sapo, -nis, y este del germnico *saipn) es un producto que sirve para la higiene personal y para lavar determinados objetos. En nuestros tiempos tambin es empleado para decorar el cuarto de bao. Se encuentra en pastilla, en polvo o en crema. En sentido estricto, existe una gran diferencia entre lo que es un jabn, un detergente y un champ.

Qu significa saponificacin

La palabra saponificacin es origen italiana formada de dos palabras: sapone que significa "JABON" y facere que significa "HACER"; Por lo cual la palabra saponificacin significa: "HACER JABON".

Esta importante reaccin descompone las sustancias grasas cuando se las hierve con una solucin de un hidrxido fuerte, como el de sodio o el de potasio. El fenmeno es comparable a la hidrlisis pero, en lugar de quedar libres los cidos, se convierten en las sales del metal del hidrxido empleado. Estas sales son los jabones. Como los cidos predominantes en las grasas son el palmtico, el esterico y el oleico, se formaran mezclas de palmitatos, estearatos y oleatos de sodio o de potasio, que son los que componen la mayor parte de los jabones. Las reacciones de saponificacin no son reversibles. La saponificacin consiste en la hidrlisis alcalina de un ster. Ingredientes Las grasas y aceites utilizados son compuestos de glicerina y un cido graso, como el cido palmtico o el esterico. Cuando estos compuestos se tratan con una solucin acuosa de un lcali, como el hidrxido de sodio, en un 1

Automatizacin en la Maquina de empacado de jabn de tocador

proceso denominado saponificacin, se descomponen formando la glicerina y la sal de sodio de los cidos grasos. La palmitina, por ejemplo, que es el ster de la glicerina y el cido palmtico, produce tras la saponificacin palmitato de sodio (jabn) y glicerina. Los cidos grasos que se requieren para la fabricacin del jabn se obtienen de los aceites de sebo, grasa y pescado, mientras que los aceites vegetales se obtienen, por ejemplo, del aceite de coco, de oliva, de palma, de soja (soya) o de maz. Los jabones duros se fabrican con aceites y grasas que contienen un elevado porcentaje de cidos saturados, que se saponifican con el hidrxido de sodio. Los jabones blandos son jabones semifluidos que se producen con aceite de lino, aceite de semilla de algodn y aceite de pescado, los cuales se saponifican con hidrxido de potasio. El sebo que se emplea en la fabricacin del jabn es de calidades distintas, desde la ms baja del sebo obtenido de los desperdicios (utilizada en jabones baratos) hasta sebos comestibles que se usan para jabones finos de tocador. Si se utiliza slo sebo, se consigue un jabn que es demasiado duro y demasiado insoluble como para proporcionar la espuma suficiente, y es necesario, por tanto, mezclarlo con aceite de coco. Si se emplea nicamente aceite de coco, se obtiene un jabn demasiado insoluble para usarlo con agua fresca; sin embargo, hace espuma con el agua salada, por lo que se usa como jabn marino. Los jabones transparentes contienen normalmente aceite de ricino, aceite de coco de alto grado y sebo. El jabn fino de tocador que se fabrica con aceite de oliva de alto grado de acidez se conoce como jabn de Castilla. El jabn para afeitar o rasurar es un jabn ligero de potasio y sodio, que contiene cido esterico y proporciona una espuma duradera. La crema de afeitar es una pasta que se produce mediante la combinacin de jabn de afeitar y aceite de coco. Funciones La mayora de los jabones eliminan la grasa y otras suciedades debido a que algunos de sus componentes son agentes activos en superficie o agentes tensoactivos. Estos agentes tienen una estructura molecular que acta como un enlace entre el agua y las partculas de suciedad, soltando las 2

Automatizacin en la Maquina de empacado de jabn de tocador

partculas de las fibras subyacentes o de cualquier otra superficie que se limpie. La molcula produce este efecto porque uno de sus extremos es hidrfilo (atrae el agua) y el otro es hidrfugo (atrado por las sustancias no solubles en agua). El extremo hidrfilo es similar en su estructura a las sales solubles en agua. La parte hidrfuga de la molcula est formada por lo general por una cadena de hidrocarburos, que es similar en su estructura al aceite y a muchas grasas. El resultado global de esta peculiar estructura permite al jabn reducir la tensin superficial del agua (incrementando la humectacin) y adherir y hacer solubles en agua sustancias que normalmente no lo son. El jabn en polvo es una mezcla hidratada de jabn y carbonato de sodio. El jabn lquido es una solucin de jabn blando de potasio disuelto en agua. A finales de la dcada de 1960, debido al aumento de la preocupacin por la contaminacin del agua, se puso en entredicho la inclusin de compuestos qumicos dainos, como los fosfatos, en los detergentes. En su lugar se usan mayoritariamente agentes biodegradables, que se eliminan con facilidad y pueden ser asimilados por algunas bacterias.

1.2

Automatizacin

Automatizacin Industrial (automatizacin; del griego antiguo: guiado por uno mismo) es el uso de sistemas o elementos computarizados para controlar maquinarias y/o procesos industriales substituyendo a operadores humanos. El alcance va ms all que la simple mecanizacin de los procesos ya que sta provee a operadores humanos mecanismos para asistirlos en los esfuerzos fsicos del trabajo, la automatizacin reduce ampliamente la necesidad sensorial y mental del humano. Como una disciplina de la ingeniera es ms amplia que un mero sistema de control, abarca la instrumentacin industrial, que incluye los sensores y transmisores de campo, los sistemas de control y supervisin, los sistemas de transmisin y recoleccin de datos y las 3

Automatizacin en la Maquina de empacado de jabn de tocador

aplicaciones de software en tiempo real para supervisar y controlar las operaciones de plantas o procesos industriales. Las primeras mquinas simples sustituan una forma de esfuerzo en otra forma que fueran manejadas por el ser humano, tal como levantar un peso pesado con sistema de poleas o con una palanca. Posteriormente las mquinas fueron capaces de sustituir formas naturales de energa renovable, tales como el viento, mareas, o un flujo de agua por energa humana. La parte ms visible de la automatizacin actual puede ser la robtica industrial. Algunas ventajas son repetitividad, control de calidad ms estrecho, mayor eficiencia, integracin con sistemas empresariales, incremento de productividad y reduccin de trabajo. Algunas desventajas son requerimientos de un gran capital, decremento severo en la flexibilidad, y un incremento en la dependencia del mantenimiento y reparacin. Para mediados del siglo 20, la automatizacin haba existido por muchos aos en una escala pequea, utilizando mecanismos simples para automatizar tareas sencillas de manufactura. Sin embargo el concepto solamente llego a ser realmente prctico con la adicin (y evolucin) de las computadoras digitales, cuya flexibilidad permiti manejar cualquier clase de tarea. Las computadoras digitales con la combinacin requerida de velocidad, poder de cmputo, precio y tamao, empezaron a aparecer en la dcada de 1960s. Antes de ese tiempo, las computadoras industriales eran

exclusivamente computadoras analgicas y computadoras hbridas. Desde entonces las computadoras digitales tomaron el control de la mayora de las tareas simples, repetitivas, tareas semi-especializadas y especializadas, con algunas excepciones notables en la produccin e inspeccin de alimentos. Existen muchos trabajos donde no existe riesgo inmediato de la automatizacin. Ningn dispositivo ha sido inventado que pueda competir contra el ojo humano para la precisin y certeza en muchas tareas; tampoco el odo humano. El ms intil de los seres humanos puede identificar y distinguir mayor cantidad de esencias que cualquier dispositivo automtico. Las habilidades para el patrn de reconocimiento humano, reconocimiento de 4

Automatizacin en la Maquina de empacado de jabn de tocador

lenguaje y produccin de lenguaje se encuentran ms all de cualquier expectativa de los ingenieros de automatizacin. Las computadoras especializadas, referidas como Controlador Lgico Programable, son utilizadas frecuentemente para sincronizar el flujo de entradas de sensores y eventos con el flujo de salidas a los actuadores y eventos. Esto conduce para controlar acciones precisas que permitan un control estrecho de cualquier proceso industrial. Las interfaces Hombre-Mquina (HMI) o interfaces Hombre-

Computadora (CHI), formalmente conocidas como interfaces Hombre -Mquina, son comnmente empleadas para comunicarse con los PLCs y otras computadoras, para labores tales como introducir y monitorear temperaturas o presiones para controles automticos o respuesta a mensajes de alarma. El personal de servicio que monitorea y controla estas interfaces es conocido como ingenieros de estacin. Otra forma de automatizacin que involucra computadoras es la prueba de automatizacin, donde las computadoras controlan un equipo de prueba automtico que es programado para simular seres humanos que prueban manualmente una aplicacin. Esto es acompaado por lo general de herramientas automticas para generar instrucciones especiales (escritas como programas de computadora) que direccionan al equipo automtico en prueba en la direccin exacta para terminar las pruebas.

1.2.1 Etapas de la automatizacin

La fabricacin automatizada surgi de la ntima relacin entre fuerzas econmicas e innovacin tcnica como la divisin de trabajo, la transferencia de energa y la mecanizacin de las fbricas, y el desarrollo de las mquinas de transferencia y sistemas de realimentacin, como se explica a continuacin.

Automatizacin en la Maquina de empacado de jabn de tocador

La divisin del trabajo (esto es, la reduccin de un proceso de fabricacin o de prestacin de servicios a sus fases independientes ms pequeas). En la fabricacin, la divisin de trabajo permiti incrementar la productividad y reducir el nivel de especializacin de los obreros.

La mecanizacin fue la siguiente etapa necesaria para la evolucin hasta la automatizacin. La simplificacin del trabajo permitida por la divisin del mismo tambin posibilit el diseo y construccin de mquinas que reproducan los movimientos del trabajador. A medida que evolucion la tecnologa de transferencia de energa, estas mquinas especializadas se motorizaron, aumentando as su eficacia productiva. El desarrollo de la tecnologa energtica tambin dio lugar al surgimiento del sistema fabril de produccin, ya que todos los trabajadores y mquinas deban estar situados junto a la fuente de energa.

La mquina de transferencia es un dispositivo utilizado para mover las piezas que se est trabajando desde una mquina -herramienta especializada hasta otra, colocndola de forma adecuada para la siguiente operacin de maquinado. Los robots industriales, diseados en un principio para realizar tareas sencillas en entornos peligrosos para los trabajadores, son hoy extremadamente hbiles y se utilizan para trasladar, manipular y situar piezas ligeras y pesadas, realizando as todas las funciones de una mquina de transferencia. En realidad, se trata de varias mquinas separadas que estn integradas en lo que a simple vista podra considerarse una sola.

En la dcada de 1920 la industria del automvil combin estos conceptos en un sistema de produccin integrado. El objetivo de este sistema de lnea de montaje era abaratar los precios. A pesar de los avances ms recientes, ste es el sistema de produccin con el que la mayora de la gente asocia el trmino automatizado.

Automatizacin en la Maquina de empacado de jabn de tocador

1.2.2 Automatizacin en la Industria

Muchas industrias estn muy automatizadas, o bien utilizan tecnologa de automatizacin en alguna etapa de sus actividades. En las comunicaciones, y sobre todo en el sector telefnico, la marcacin, la transmisin y la facturacin se realizan automticamente. Tambin los ferrocarriles estn controlados por dispositivos de sealizacin automticos, que disponen de sensores para detectar los convoyes que atraviesan determinado punto. De esta manera siempre puede mantenerse un control sobre el movimiento y ubicacin de los trenes.

No todas las industrias requieren el mismo grado. La agricultura, las ventas y algunos sectores de servicios son difciles de automatizar. Es posible que la agricultura llegue a estar ms mecanizada, sobre todo en el procesamiento y envasado de productos alimenticios. Sin embargo, en muchos sectores de servicios, como los supermercados, las cajas pueden llegar a automatizarse, pero sigue siendo necesario reponer manualmente productos en las estanteras. los

Este concepto est evolucionando rpidamente, en parte debido a que las tcnicas avanzan tanto dentro de una instalacin o sector como entre las industrias. Por ejemplo, el sector petroqumico ha desarrollado el mtodo de flujo continuo de produccin, posible debido a la naturaleza de las materias primas utilizadas. En una refinera, el petrleo crudo entra en un punto y fluye por los conductores a travs de dispositivos de destilacin y reaccin, a medida que va siendo procesada para obtener productos como la gasolina. Un conjunto de dispositivos controlados automticamente, dirigidos por

microprocesadores y controlados por una computadora central, controla las vlvulas, calderas y dems equipos, regulando as el flujo y las velocidades de reaccin.

Por otra parte, en la industria metalrgica, de bebidas y de alimentos envasados, algunos productos se elaboran por lotes. Por ejemplo, se carga un 7

Automatizacin en la Maquina de empacado de jabn de tocador

horno de acero con los ingredientes necesarios, se calienta y se produce un lote de lingotes de acero. En esta fase, el contenido de control es mnimo. Sin embargo, a continuacin los lingotes pueden p rocesarse automticamente como lminas o dndoles determinadas formas estructurales mediante una serie de rodillos hasta alcanzar la configuracin deseada.

Cada una de

estas industrias

utiliza mquinas

con sistemas

automatizados en la totalidad o en parte de sus procesos de fabricacin. Como resultado, cada sector tiene un concepto, adaptado a sus necesidades especficas. En casi todas las fases del comercio pueden hallarse ms ejemplos. Su propagacin y su influencia sobre la vida cotidiana constituyen la base de la preocupacin expresada por muchos acerca de las consecuencias de la automatizacin sobre la sociedad y el individuo.

1.2.3

Tipos de automatizacin

Existen cinco formas de automatizar en la industria moderna, de modo que se deber analizar cada situacin a fin de decidir correctamente el esquema ms adecuado. Los tipos de automatizacin son: Control Automtico de Procesos El Procesamiento Electrnico de Datos La Automatizacin Fija El Control Numrico Computarizado La Automatizacin Flexible. El Control Automtico de Procesos, se refiere usualmente al manejo de procesos caracterizados de diversos tipos de cambios (generalmente qumicos y fsicos); un ejemplo de esto lo podra ser el proceso de refinacin de petrleo.

Automatizacin en la Maquina de empacado de jabn de tocador

El Proceso Electrnico de Datos frecuentemente es relacionado con los sistemas de informacin, centros de cmputo, etc. Sin embargo en la actualidad tambin se considera dentro de esto la obtencin, anlisis y registros de datos a travs de interfases y computadores. La Automatizacin Fija, es aquella asociada al empleo de sistemas lgicos tales como: los sistemas de relevadores y compuertas lgicas; sin embargo estos sistemas se han ido flexibilizando al introducir algunos elementos de programacin como en el caso de los (PLC'S) O Controladores Lgicos Programables.

Control Automtico de Procesos El control automtico es el mantenimiento de un valor deseado dentro de una cantidad o condicin, midiendo el valor existente, comparndolo con el valor deseado, y utilizando la diferencia para proceder a reducirla. En consecuencia, el control automtico exige un lazo cerrado de accin y reaccin que funcione sin intervencin humana. El elemento ms importante de cualquier sistema de control automtico es el lazo de control realimentado bsico. El concepto de la realimentacin no es nuevo, el primer lazo de realimentacin fue usado en 1774 por James Watt para el control de la velocidad de cualquier mquina de vapor. A pesar de conocerse el concepto del funcionamiento, los lazos se desarrollaron lentamente hasta que los primeros sistemas de transmisin neumtica comenzaron a volverse comunes en los aos 1940, los aos pasados han visto un extenso estudio y desarrollo en la teora y aplicacin de los lazos realimentados de control. En la actualidad los lazos de control son un elemento esencial para la manufactura econmica y prospera de virtualmente cualquier producto, desde el acero hasta los productos alimenticios. A pesar de todo, este lazo de control que es tan importante para la ind ustria est basado en algunos principios fcilmente entendibles y fciles. Este artculo trata ste lazo de control, sus elementos bsicos, y los principios bsicos de su aplicacin. 9

Automatizacin en la Maquina de empacado de jabn de tocador

FUNCION DEL CONTROL AUTOMATICO. La idea bsica de lazo realimentado de control es mas fcilmente entendida imaginando qu es lo que un operador tendra que hacer si el control automtico no existiera.

Figura 3. Intercambiador de Calor

La figura muestra una aplicacin comn del control automtico encontrada en muchas plantas industriales, un intercambiador de calor que usa calor para calentar agua fra. En operacin manual, la cantidad de vapor que ingresa al intercambiador de calor depende de la presin de aire hacia la vlvula que regula el paso de vapor. Para controlar la temperatura manualmente, el operador observara la temperatura indicada, y al compararla con el valor de temperatura deseado, abrira o cerrara la vlvula para admitir ms o menos vapor. Cuando la temperatura ha alcanzado el valor deseado, el operador simplemente mantendra esa regulacin en la vlvula para mantener la temperatura constante. Bajo el control automtico, el controlador de temperatura lleva a cabo la misma funcin. La seal de medicin hacia el controlador desde el transmisor de temperatura (o sea el sensor que mide la temperatura) es continuamente comparada con el valor de consigna (set -point en Ingls) ingresado al controlador. Basndose en una comparacin de seales, el controlador automtico puede decir si la seal de medicin est por arriba o por debajo del valor de consigna y mueve la vlvula de acuerdo a sta diferencia hasta que la medicin (temperatura ) alcance su valor final . 10

Automatizacin en la Maquina de empacado de jabn de tocador

La Automatizacin Fija

La automatizacin fija se utiliza cuando el volumen de produccin es muy alto, y por tanto se puede justificar econmicamente el alto costo del diseo de equipo especializado para procesar el producto, con un rendimiento alto y tasas de produccin elevadas. Adems de esto, otro inconveniente de la automatizacin fija es su ciclo de vida que va de acuerdo a la vigencia del producto en el mercado.

El Control Numrico Computarizado

Se considera control numrico a todo dispositivo capaz de dirigir posicionamientos de un rgano mecnico mvil, en el que las rdenes relativas a los desplazamientos del mvil son elaboradas en forma totalmente automtica a partir de informaciones numricas definidas, bien manualmente o por medio de un programa. El CNC tuvo su origen a principios de los aos cincuenta en el Instituto de Tecnologa de Massachusetts (MIT), en donde se automatiz por primera vez una gran fresadora. En esta poca las computadoras estaban en sus inicios y eran tan grandes que el espacio ocupado por la computadora era mayor que el de la mquina. Hoy da las computadoras son cada vez ms pequeas y econmicas, con lo que el uso del CNC se ha extendido a todo tipo de maquinaria: tornos, rectificadoras, electro-erosionadoras, mquinas de coser, etc. La Automatizacin Flexible. Por su parte la automatizacin flexible es ms adecuada para un rango de produccin medio. Estos sistemas flexibles poseen caractersticas de la automatizacin fija y de la automatizacin programada. Los sistemas flexibles 11

Automatizacin en la Maquina de empacado de jabn de tocador

suelen

estar

constituidos

por

una

serie

de

estaciones

de

trabajo

interconectadas entre si por sistemas de almacenamiento y manipulacin de materiales, controlados en su conjunto por una computadora.

1.2.4

Elaboracin Industrial de Jabn de Tocador

FLUJO DEL PROCESO PRODUCTIVO Y ESCALAS DE PRODUCCIN El proceso de produccin para la fabricacin de jabones es de tipo homogneo, como se puede observar en el diagrama siguiente, en el cual se establecen los productos y subproductos obtenidos del proceso.

Figura 4. Flujo del proceso productivo.

Las escalas posibles de produccin que se pueden lograr son:

Escala (rango de produccin) Microempresa/artesanal: Pequea empresa: Mediana empresa: Gran empresa: Hasta 0.5 ton/da de 0.5 a 10 ton/da de 10 a 50 ton/da ms de 50 ton/da

Tabla 1. Escalas de produccin

12

Automatizacin en la Maquina de empacado de jabn de tocador

En cuanto al grado de actualizacin tecnolgica en el giro se destaca lo siguiente:

Micro-empresa/artesanal: El proceso de marmita es de gran tradicin y se utiliza principalmente a nivel artesanal. La produccin obtenida por este mtodo es muy limitada, ya que el tiempo de proceso de fabricacin del jabn dura aproximadamente 15 das. Pequea empresa: A medida que la tecnologa de fabricacin de jabn ha cambiado, se ha comenzado a utilizar la saponificacin alcalina continua, ha incrementado notablemente los volmenes de produccin al reducir los tiempos del proceso. En las grandes empresas se tienen sistemas de control computarizado en plantas de saponificacin continua de aceites y grasas con NaOH, en las cuales se producen en 2 horas la misma cantidad de jabn que por los mtodos tradicionales se llevara de 5 a 7 das. Se presenta el flujo del proceso productivo a nivel general, referente al producto seleccionado del giro y analizado con ms detalle en esta gua. Sin embargo, ste puede ser similar para otros productos, si el proceso productivo es homogneo, o para variantes del mismo. Al respecto, se debe evaluar en cada caso la pertinencia de cada una de las actividades previstas, la naturaleza de la maquinaria y el equipo considerado, el tiempo y tipo de las operaciones a realizar y las formulaciones o composiciones diferentes que involucra cada producto o variante que se pretenda realizar.

13

Automatizacin en la Maquina de empacado de jabn de tocador

Diagrama de flujo del proceso de produccin en una escala de pequea empresa:

Figura 5. Diagrama de flujo del proceso de produccin en una escala de pequea empresa.

14

Automatizacin en la Maquina de empacado de jabn de tocador

Recepcin y almacenamiento de materias primas: En esta actividad se efecta el recibo y almacenamiento de las mismas y se registran sus caractersticas principales, tales como proveedor,

procedencia, costo y cantidad recibida. Almacenamiento temporal: Las materias primas permanecen almacenadas hasta su empleo en el proceso productivo. Para el almacenamiento de las materias primas lquidas se requiere el empleo de grandes tanques superficiales o subterrneos. El almacenamiento deber hacerse en locales de grandes dimensiones, que cuenten con las instalaciones necesarias para la prevencin de accidentes (incendio, elctricas, entre otros), en virtud de que se manejan materiales altamente inflamables . Control de calidad de materias primas: Para la elaboracin del jabn de tocador se deber realizar el anlisis de calidad de los productos utilizados, pues de sto depender totalmente la calidad del producto final. Los anlisis necesarios para la aceptacin de las materias grasas que intervienen en el proceso de saponificacin son entre otros: ndice de Saponificacin ndice de Yodo ndice de Acidez El ndice de saponificacin se obtiene con objeto de saber si la materia grasa no se ha tratado qumicamente. Este ndice se designa con el nmero de miligramos de hidrxido de potasio que se contiene en un gramo de grasa. El ndice de iodo proporciona la cantidad de cidos grasos no saturados presentes en las grasas; con el ndice se obtienen las impurezas de 15

Automatizacin en la Maquina de empacado de jabn de tocador

las grasas. Segn el ndice de iodo, los aceites se clasifican en secantes (135200); semisantes (90-135) y no secantes (menor de 90). El ndice de acidez sirve para calcular el contenido de cidos grasos libres. El resultado se da en funcin del nmero de miligramos de hidrxido de potasio necesarios para neutralizar los cidos minerales u orgnicos libres que se contienen en un gramo de grasa. Dosificacin de materias primas para la carga: En base a la formulacin establecida se proceder a la dosificacin de las materias primas para una carga determinada de produccin, los cuales se bombean a la paila de hervido para iniciar el proceso. Saponificacin inicial: El trmino "saponificar" consiste en convertir un cuerpo graso en jabn, el cual puede hacerse en fro o en caliente. La saponificacin se logra haciendo actuar sobre las grasas la sosa o potasa; con sosa se obtienen jabones duros y con potasa jabones blandos. A continuacin se procede a cargar la paila o caldera de saponificacin poniendo en ella las materias primas en las cantidades y orden que se da a continuacin, para obtener al terminar el proceso de saponificacin una carga de 600 kg de pasta de jabn. Materias grasas150 Kg. Sebo puro120 Kg. Agua corriente100 Lt. Se pone en marcha el sistema de caldeo a vapor, abriendo el serpentn y calentando el conjunto hasta que marque entre 80 y 90C de temperatura. Comprobada sta, se hace girar el sistema de agitado de la caldera, a fin de facilitar la fusin de todo su contenido.

16

Automatizacin en la Maquina de empacado de jabn de tocador

Entonces, poco a poco y con gran cuidado, para evitar posibles derrames, se incorporarn, en chorro muy delgado y sin dejar de agitar, de forma que el producto de la caldera se mantenga a 80C, 41 Lt. de disolucin de sosa custica, previamente preparada a 38C Beaum. Una vez incorporada la disolucin, se anota el tiempo y se procede al agitado del conjunto en la caldera por espacio de 45 min, procurando que en la misma la temperatura de su contenido se mantenga a 80C. Transcurrido ese tiempo de agitado de la masa, se incorporan, en la misma forma que anteriormente, otros 82 Lt. de leja de sosa custica a 38C Beaum. Con esta nueva incorporacin se obtendr la completa saponificacin de la masa jabonosa, y una vez terminada, se continuar el agitado del contenido de la caldera por espacio de 1 hr., cuidando de que la temperatura se mantenga en los 80C. A continuacin, sin dejar de mover, y con la temperatura mnima indicada en el seno del contenido de la caldera y la masa en estado de fluidez, se incorpora una disolucin de sal comn, tambin a 80C , formada por 150 Lt. de agua corriente y 35 k de sal. A medida que se incorpora la salmuera se proseguir el agitado de la masa, cuidando de que la temperatura del conjunto no vare de los 80C ya indicados. Reposo y enfriado Terminada la incorporacin de la salmuera, se continuar el agitado durante 30 min, transcurridos los cuales se detendr el sistema de agitacin, dejando el conjunto en reposo hasta que por si solo se enfre el contenido de la caldera, o sea a temperatura ambie nte. De este modo se habr conseguido librar la masa de su exceso de leja, quedando sta en un pH neutro. Purgado Probablemente, si la masa quedara en reposo durante toda la noche, estara fra al da siguiente, observndose de este modo dos capas: la superior estar constituida por el jabn solidificado, en forma de pasta neutra, y en el 17

Automatizacin en la Maquina de empacado de jabn de tocador

fondo de la caldera se hallar glicerina y sal (lejas), que se evacuar por el dispositivo de sangrar, o sea el de purga, que vaciar sobre el conducto que ha de llevarla al tanque colector de leja. Las lejas as almacenadas pueden aprovecharse en posteriores fabricaciones. Saponificacin final: Una vez purgada por completo la masa contenida en la caldera, se pone de nuevo en marcha el dispositivo de caldeo a vapor; cua ndo la pasta jabonosa vuelve a hallarse en estado de fluidez, se da marcha al agitador durante unos minutos y se le incorporan desp us, sin dejar de agitar, 32 Lt. de glicerina. Se sigue moviendo hasta comprobar que la glicerina se ha incorporado totalmente, para lo cual bastarn unos 6 7 min. de agitado. A continuacin, sin dejar de agitar y con la masa a la misma temperatura de 80C, se agregan lentamente 130 kgr de sal sdica bsica, previamente pesados. La incorporacin se efectuar en pequeas porciones, y a medida que se observe su disolucin se irn incorporando al jabn. Al final se proseguir el agitado del contenido de la caldera por espacio de 45 min., quedando as terminado el proceso de saponificacin. Secado: Una vez efectuada la operacin anterior el producto se enva directamente al tanque de un secador, para de ah alimentarlo a una serie de rodillos de acero que se enfran con agua fra. La pelcula se endurece y pasa por seis rodillos, en donde cada rotacin es un poco ms rpida que la a nterior. Las tiras se elevan por una correa de transicin sin fin ancha, con piezas cruzadas de madera a la parte superior de tres corres de alambre sin fin. Las tiras finalmente caen a una caja recibidora sobre ruedas.

18

Automatizacin en la Maquina de empacado de jabn de tocador

Picado: El ltimo rodillo se fija con un cuchillo afilado con dientes de sierra, el cual rompe el jabn en tiras de media pulgada de ancho. Transporte: El jabn de tiras es transportado al equipo de mezclado y molienda. Mezclado: Una vez efectuado lo anterior se alimentan las tiras a una prensa Ruchman, que consiste de ocho rodillos de granito en donde se realizan los procesos de mezclado y molido. Mientras se introducen las tiras de jabn en el mezclador se rocan con aceite esencial o sustancias olorosas naturales o artificiales para perfumar el jabn neutro. Por lo general se adicionan de 8 a 10 gr de la esencia elegida por cada kilogramo de producto. En virtud de que los perfumes tienden a volatizarse, se deber emplear un fijador, como pueden ser resinas fijas o naturales, blsamos o bien algn producto animal. Adicionalmente se deber aadir un colorante de anilina que se disuelve bien en agua caliente. Se debe observar que el colorante a elegir deber coincidir con el olor del jabn. As, un jabn de olor a rosas se colorea de rosa, un jabn de lavanda en azul claro y as sucesivamente. Finalmente se aaden aditivos disueltos al jabn en la mezcladora, con objeto de obtener jabones especialmente suaves y sobre-engrasados, tales como lanolina o emulsiones de ceras. Molienda: Durante el paso del producto por los rodillos que se mueven a velocidades crecientes, se prensan las tiras, con lo que se ocasiona que se 19

Automatizacin en la Maquina de empacado de jabn de tocador

unan y mezclen perfectamente. Cuando dejan el ltimo rodillo, un cuchillo corta nuevamente el jabn en tiras producindose la molie nda del producto. Extruido: Las tiras obtenidas permanecen todava calientes con el contenido apropiado de humedad, con el objeto de que cuando pasen por la mquina de extrusin se unan perfectamente, lo cual se logra por la presin que se ejerce mediante un tornillo de espiral que lo hace pasar a travs de un dado; el tornillo y el dado se calientan con vapor. El producto obtenido consiste en una larga barra de jabn del ancho y grueso proyectados para las pastillas. Esto se conseguir poniendo en el extremo de la mquina un orificio de salida de la barra, una pieza especial perforada, que al pasar la barra por su parte central, hace que salga con la forma cuadrada, rectangular, cilndrica, segn la forma que tenga dicha pieza-molde. Cortado: A continuacin seguir la operacin de cortado, la cual se realiza en la mquina automtica cortadora de pastillas. Control de calidad del producto terminado: Con el fin de mantener un adecuado control en la produccin de jabn de tocador, se establecieron ciertos parmetros, dentro de los cuales se asegurar una buena calidad constante. Esto se podr lograr mediante ciertos anlisis a los que se deber someter el producto para checar su composicin. En trminos generales, se puede citar que no debe contener grasa insaponificable, ni exceso de sosa arriba y abajo de dichos parmetros. Los parmetros principales a los que se sujetar el jabn que se elabore por el proceso de hervido son: El contenido de humedad deber ser de aproximadamente 23%. La cantidad de lcali custico libre no debe exceder de 0.05%. 20

Automatizacin en la Maquina de empacado de jabn de tocador

No deber tener ms de 0.1% de grasa insaponificable presente. El contenido de sal debe estar controlado a aproximadamente 0.5% y menor; a mayor contenido de sal, el jabn se vuelve quebradizo y est propenso a agrietarse. Prensado: Una vez que se realiz el cortado en pastillas se proceden a pasarlas por la mquina troqueladora, de donde salen con su marca y forma definitiva. Empacado: Finalmente las piezas terminadas pasan a una mquina

empaquetadora, de donde sale el producto para ser colocado en cajas de cartn. Transporte: Las cajas empacadas se trasladan al almacn de producto terminado. Almacenamiento temporal: Las cajas permanecen almacenadas temporalmente hasta su envo al cliente. El almacn de producto terminado deber mantener ciertas condiciones de humedad y circulacin de aire para mantener el producto en buen estado. Distribucin y entrega al cliente: El proceso concluye con la distribucin y entrega al cliente. Este producto tiene una vida de anaquel basta nte larga siempre y cuando no se abra el empaque del producto, por lo que se debern tener precauciones para un manejo y almacenamiento adecuado.

21

Automatizacin en la Maquina de empacado de jabn de tocador

Un da tradicional de operaciones El proceso productivo para la fabricacin de jabones de tocador en una pequea empresa dura de 5 a 7 das aproximadamente, por lo que en un da de operacin se realiza una parte del mismo. En virtud de lo anterior, por lo general se operan los 3 turnos de trabajo. Las actividades generales de un da tradicional de operaciones se pueden resumir de la siguiente forma. La entrada del primer turno ser a las 6:00 hrs., el segundo a las 14:00 hrs. y el tercero a las 22:00 hrs. A inicios del da el Gerente de Produccin verifica con el Jefe de Turno el estado de avance del proceso prod uctivo y el programa de produccin. El Jefe de turno verifica la asistencia de personal, uniformes y equipo de seguridad de los empleados, as como el estado fsico del equipo principal y accesorios requeridos para el proceso de fabricacin de jabones, as como las necesidades de mantenimiento y reparacin de los equipos. Una vez realizado lo anterior, el Jefe de Turno supervisa la dosificacin de las materias primas para el inicio del proceso de saponificacin. Al terminar cada actividad del proceso se contina con otra, por lo que no se pierde la continuidad en el mismo, tal como se indic en la explicacin a detalle del proceso productivo. Para llevar a cabo lo anterior se debe llevar el control de cada carga del proceso, detallando la fase en la cual se encuentran cada etapa del mismo. El Encargado de Control de Calidad inicia las labores del da verificando que las materias primas cumplan con las especificaciones de calidad requeridas. Al final del proceso efectuar el control de calidad del producto terminado. En cada uno de los turnos se les proporciona 1 hora a los empleados, para tomar sus alimentos y un pequeo descanso. 22

Automatizacin en la Maquina de empacado de jabn de tocador

A las 14:00 hrs. y a las 22:00 hrs. se efectan los cambios de turno, en el cual el Jefe de Turno verifica las actividades realizadas, de manera tal que se continen las labores de una forma contina. Al finalizar el da, el Gerente de Produccin evala el cumplimiento de las metas de produccin, estableciendo los mecanismos necesarios para solucionar los problemas presentados. El Gerente de Ventas verifica el programa de ventas, as como las entregas realizadas. Al trmino del proceso de cada carga de producto se debern realizar las operaciones de limpieza de equipo y accesorios empleados, actividad que es realizada por los propios operadores de los equipos.

Distribucin Interior de las Instalaciones: Los factores a considerar en el momento de elaborar el diseo para la distribucin de planta son: a) Determinar el volumen de produccin b) Movimientos de materiales c) Flujo de materiales, y d) Distribucin de la planta. Se recomienda utilizar, como esquema para la distribucin de instalaciones, el flujo de operaciones orientado a expresar grficamente todo el proceso de produccin, desde la recepcin de las materias primas hasta la distribucin de los productos terminados, pasando obviamente por el proceso de fabricacin.

23

Automatizacin en la Maquina de empacado de jabn de tocador

Flujo de materiales

Figura 6. Flujo de materiales

Adems de la localizacin, diseo y construccin de la planta es importante estudiar con detenimiento el problema de la distribucin interna de la misma, para lograr una disposicin ordenada y bien planeada de la maquinaria y equipo, acorde con los desplazamientos lgicos de las materias primas y de los productos acabados, de modo que se aprovechen eficazmente el equipo, el tiempo y las aptitudes de los trabajadores.

24

Automatizacin en la Maquina de empacado de jabn de tocador

Las instalaciones necesarias para una pequea empresa de este giro incluyen, entre otras, las siguientes reas:

Recepcin, documentacin y descarga de materias primas y combustibles.

Tanques de almacenamiento de materias primas Tanques de almacenamiento de agua y combustibles Almacn de materias primas rea de proceso de saponificacin rea de moldeado rea de proceso final de produccin (picado, mezclado, molienda, extrusin, cortado, prensado y empaque)

rea de control de calidad de materia prima y producto terminado

Almacn de producto terminado Carga de producto terminado a vehculos de transporte para su distribucin

Oficinas tcnicas y administrativas Vestidores, baos y sanitarios Servicios mdicos Atencin a clientes Estacionamiento reas verdes

25

Automatizacin en la Maquina de empacado de jabn de tocador

Ejemplo de la distribucin interna de las instalaciones de la planta:

Figura 7. Ejemplo de la distribucin interna de las instalaciones de la planta

26

Automatizacin en la Maquina de empacado de jabn de tocador

Determinacin de costos y mrgenes de operacin: El estudio de los costos de operacin es la piedra angular en toda clase de negocios, ya que permite no slo la obtencin de resultados satisfactorios, sino evitar que la empresa cometa errores en la fijacin de los precios y que esto derive en un resultado negativo. En la determinacin de los costos, se debe tomar en cuenta que su valor cambia por posibles fluctuaciones en los precios o por diversos grados de utilizacin de la capacidad instalada. En trminos generales, el precio se puede establecer por debajo o por encima del de la competencia o ser igual al de ella. Costos directos (materia prima y remuneraciones del personal) Costos y gastos indirectos Margen de utilidad Una vez obtenido el precio del producto final se deber ponderar respecto de los precios de los competidores y la situacin de oportunidad (oferta-demanda).

Distribucin del producto: La importancia del sistema de distribucin se subestima muchas veces a pesar de que impacta en los volmenes de venta y de que se refleja en un mal aprovechamiento del potencial del mercado, as como en acumulaciones excesivas de inventarios que, en otras consecuencias, incidirn en la rentabilidad del capital. Los canales de distribucin ms importantes para los productos del giro son los mayoristas/distribuidores, tiendas de autoservicio y de abarrotes. Otra opcin importante es la exportacin.

27

Automatizacin en la Maquina de empacado de jabn de tocador

Administracin y control de inventarios: La administracin y el control de los inventarios tienen como funcin principal determinar la cantidad suficiente y tipo de los insumos, productos en proceso y terminados o acabados para hacer frente a la demanda del producto, facilitando con ello las operaciones de produccin y venta y minimizando los costos al mantenerlos en un nivel ptimo. La inversin que representan los inventarios es un aspecto muy importante para la empresa en la administracin financiera. En consecuencia, se debe estar familiarizado con los mtodos para controlarlos con certeza y asignar correctamente los recursos financieros. De acuerdo con reglamento de la Ley del Impuesto Sobre la Renta (ISR), las empresas estn obligadas a llevar algn sistema de inventarios, dependiendo de los ingresos manifestados en su ltima declaracin. En el caso de la fabricacin de jabones se considera el mtodo de valuacin de primeras entradas primeras salidas (PEPS).

28

Automatizacin en la Maquina de empacado de jabn de tocador

Capitulo 2.

PROPUESTA DE AUTOMATIZACIN

2.1

Automatizacin del Proceso

En esta seccin de presenta las etapas del proceso automatizado, incluyendo funcionamiento, caractersticas, y especificaciones tcnicas de la maquinaria y material utilizado, como del equipo, software para la

programacin y manipulacin del sistema y perifricos. 2.1.1 Diagrama de Bloques

Inicio de proceso (Banda transportadora)

Deteccin (Materia Prima)

Posicionamiento (Pistones con materia prima)

Transporte (Banda Empaquetadora)

Empaquetado

Figura 8. Diagrama de bloques del empaquetado de jabn tocador

29

Automatizacin en la Maquina de empacado de jabn de tocador

2.1.2 Fases del Proceso

Estas son, en el inicio del proceso tomando en cuenta la parte que se pretende automatizar en este proceso empieza en la banda transportadora, la cual se encarga de llevar los trozos de jabn previamente cortados al rea destinada para su embalaje.

Segundo la deteccin, que significa la recepcin de la materia prima, el encargado de hacer este trabajo es el Controlador que coordinara el movimiento de la banda transportadora con los rodillos de sujecin del producto.

Le sigue el posicionamiento de los pistones a la materia prima, de este punto al transporte de la banda hacia la empaquetadora y por ultimo el empaquetado.

2.1.2.1

Inicio del Proceso: Banda Transportadora

INICIO DE PROCESO

En la primera fase se plantea la modificacin de la banda transportadora de la materia prima. La maquina ya cuenta con una pero por las modificaciones de cmo se va a controlar el proceso se necesita cambiar este sistema. Se modificara la estructura agregando guas, las cuales evitaran que el producto caiga de la banda y permitir que las tareas se hagan de una manera mas eficiente donde no se tendrn desperdicios por dicha falla.

Se propone que el sistema de transportacin de la banda sea mediante rodillos ya que por este medio ofrecen una superficie fuerte y fcil de controlar.

30

Automatizacin en la Maquina de empacado de jabn de tocador

Otros elementos que se involucran en el sistema de Banda Transportadora de Rodillos, son los siguientes:

Banda: Sobre ella se desplazaran los jabones en la primera fase del proceso de empaquetado. Cadena: Mediante el cual se establecer el medio de transmisin entre el motor y la banda transportadora. Guas: Permite el desplazamiento del producto sobre la banda de una manera segura para que estos no caigan en esta fase del proceso. Motor a Pasos: Su funcin es transmitir potencia a la banda y darle un mejor control para la siguiente fase del proceso.

Junto con la banda se implementa un sistema de deteccin de presencia que es mediante censores encargados de sincronizar la banda con el riel de sujecin esto al ingresar a la maquina de empaquetado de jabn de tocador.

2.1.2.2

Deteccin: Materia Prima

Esta es la segunda etapa de nuestro proceso y uno de los ms importantes; mediante la programacin de nuestro PLC se podrn sincronizar lo que son los movimientos de lo que es la banda transportadora y lo que son nuestros pistones de sujecin del producto.

Esta fusin es debido a que los censores de presencia actuaran como iniciadores del seguimiento del riel a nuestro jabn para as saber cual ser la velocidad que tomara la banda para que el pistn pueda sujetar el jabn y este no siga sin ser seleccionado.

31

Automatizacin en la Maquina de empacado de jabn de tocador

Cabe resaltar que esta sincronizacin no se podra dar sin nuestro equipo de controladores que nos ayuda a poder manipular lo que es nuestro motor a pasos y tambin a nuestro riel para as poder tener una mayor eficiencia y rapidez en esta accin.

2.1.2.3

Posicionamiento: Pistones con Materia Prima

Una vez detectado el producto por los censores de presencia al entrar en la mquina empacadora de jabn, mandara una seal nuestra PLC; que se encargara de posicionar un pistn para cada producto entrante.

Despus de esto existe otro sensor posicin situado a la mitad de nuestro carrusel de pistones y hace que nuestro motor a pasos ajuste la

velocidad para que producto no rebase o quede atrs del sistema de sujecin.

Una vez llegado a la parte final de la primera banda transportadora otro sensor de proximidad manda una transmisin a la electrovlvula, para que accione a nuestro dispositivo neumtico que sujetara al jabn de tocador y lo rotara 90 para pasarlo a la parte de envolvimiento.

Cabe recordar que nuestro producto es demasiado suave, as que se necesita maniobrar de una manera muy delicada y tambin precisa para que no sufra deformaciones. Por eso nuestros actuadores ya fueron programados y calibrados para que ejerzan la fuerza necesaria de sujecin para que no maltraten al jabn de tocador y as no tener perdidas de producto.

E l cambio de posicin se debe a que en las fases anteriores al proceso el producto no se puede poner de una manera horizontal por eficiencia de tiempos, y en la maquina empaquetadora la posicin del jabn debe de ser de manera horizontal por especificaciones tcnicas.

32

Automatizacin en la Maquina de empacado de jabn de tocador

En este carrusel de pistones actan los siguientes elementos:

Sensores de presencia: estos mandan a nuestro controlador una seal para que se active el principio de nuestra fase de sujecin. PLC: Este es nuestro controlador el cual recibe las seales de los sensores de presencia y hace que el motor a pasos de la banda transportadora tome la velocidad necesaria para que el proceso se lleve a cabo. Tambin mandan la seal a las electrovlvulas cuando este recibe la seal del sensor de proximidad para que los pistones sujeten al producto. Pistones Rotativos: Estos se encargan de que nuestro producto se transportado y acomodado de la manera correcta a la siguiente fase del proceso. Riel: Aqu es donde estn montados todo nuestro equipo para sujetar a nuestro producto (pistones, mangueras, electrovlvulas, sensores de posicin). Mangueras: Se encargan de suministrar a nuestro actuadores con el suficiente aire para que tengan un buen funcionamiento. Electrovlvulas: Estas se encargan de abrir o cerrar el flujo de aire a nuestros actuadores.

2.1.2.4

Transporte: Banda Empaquetadora

En esta etapa se realiza mediante el transporte del actuador a otra banda pequea donde se encuentra el film y es ah donde empieza el proceso de empaquetado del jabn.

2.1.2.5

Empaquetado

LA MAQUINA EMPAQUETADORA FUNCIONA DE LA SIGUIENTE MANERA:

La maquina que nosotros vamos a utilizar en realidad no envuelve con movimiento giratorio el producto sino el producto se coloca encima el film 33

Automatizacin en la Maquina de empacado de jabn de tocador

previamente cortado y este le envuelve como si fuera una mano que se cierra en un puo. Estas maquinas se han creado para envolver pastillas de jabn tpicamente para uso en hoteles, el producto generalmente pastilla de jabn de 25 gramos avanza y se posiciona encima de un rectngulo de film de alta capacidad de estiramiento (hasta el 500%) previamente cortado y una vez en el centro viene empujado hacia abajo, el film se estira y de cierra encima del producto y al final una pegatina adhesiva fija el plstico con el mismo principio del envolvimiento con papel plis. El resultado es una pastilla de jabn con una piel muy fina de plstico y una etiqueta decorativa en uno de sus lados.

Es en esta etapa donde nosotros intervenimos de manera que la maquina tenga un contador de piezas y tambin tenga ciertas alarmas que nos ayuden a tener un proceso mejor. Cuales alarmas nosotros implementaremos en el sistema si existe falta de film en nuestra pantalla marcara una alarma; as como si existe algn problema con las pinzas con las que se envuelve el producto; si falta producto en la banda transportadora o se estanca nuestro jabn a la entrada de la maquina.

2.2

Control

El control es la parte fundamental del proyecto, en esta seccin se declaran y especifican que funciones realiza cada segmentacin del proceso, sus caractersticas de operacin y tcnicas, etc.

2.2.1

Hardware

El hardware utilizado es una pantalla Touch Screen para la visualizacin y manipulacin del proceso en campo, un controlador lgico programable y tarjetas de entrada y salida, adems de todo el material requerido para la puesta. 34

Automatizacin en la Maquina de empacado de jabn de tocador

2.2.1.1

Pantalla Touch Screen

Despliegue digital numrico

Set point de velocidad y velocidad actual de la embobinadora

El set point de velocidad de la embobinadora antes de la rampa regulada en funcin del tiempo conforme a lo ajustado por el operador ser desplegado en MPM: el rango es de 10 a 1000 RPM.

La velocidad actual de la embobiandora es la velocidad del tambor trasero. El rango se de 0 a 1000 MPM.

Punto de ajuste del dimetro y dimetro actual.

El punto de ajuste del dimetro final del rollo es desplegado y es usado para parar por dimetro. El rango va de 625mm (24.6 pulg.) hasta 1250 mm (49.2 pulg.). Tambin se despliega el valor actual del dimetro final del rollo. Este valor es obtenido de un sensor de dimetro (potencimetro de 10 K). El rango es de 1250mm (49.2 pulgadas).

BOTONES DE ILUMINACION:

Botn del set point de velocidad de la embobinadora

Presionando este botn, aparece un teclado numrico con el cual se permite al operador mover el punto de ajuste de la velocidad de la bobinadora. A travs del teclado numrico se elige el nuevo set point de velocidad deseado. La entrada minima es de 300 MPM (ajustable) y la entrada mxima es (100 MPM).

35

Automatizacin en la Maquina de empacado de jabn de tocador

Botn de pulso adelante (o avance gradual o por impulsos o de jog)

Presionando este botn, causa que la embobinadora opere a 10 MPM mientras se mantenga oprimido. Al liberar dicho botn causa paro de la embobinadora. Esta accin solo puede ser iniciada cuando la embobinadora no este en los modos de tensin sostenida activa, de lento o de marcha. En este modo de operacin de avance gradual, el tambor trasero opera como

regulador de velocidad y el tambor trasero como regulador de velocidad con atenuacin en carga.

Botn de tensin sostenida activa

Presionando este botn, se selecciona el modo de tensin sostenida a la embobinadora. Esto significa que los tambores frontal y trasero operan como reguladores de corriente (inicialmente ajustado al 20%) para jalar contra el desenrollador mecnico. La tensin sostenida deber seleccionar antes de operar la embobinadora en los modos de lento o de marcha cuando se tenga papel en la embobinadora. Sin embargo, no se requiere seleccionar el modo de tensin sostenida antes de operar la embobinadora en lento o en marcha, puesto que el modo de tensin sostenida permanecer seleccionado aun cuando la embobinadora haya sido parada desde el modo de lento o de marcha con el fin de mantener la tensin en el papel.

Botn de retener velocidad

Presionando este botn durante la aceleracin o desaceleracin de la embobinadora, causara detener la aceleracin o desaceleracin respectiva en una velocidad cercana a la que se tena en el momento de oprimir dicho botn. La embobinadora continuara operando a esta velocidad hasta que cualquier otro modo de operacion sea seleccionado al oprimir los botones de marcha, lento o de paro.

36

Automatizacin en la Maquina de empacado de jabn de tocador

Botn de Run o marcha

Presionando 2 veces este botn cuando todos los permisivos estn cumplidos causara a la embobinadora (tambores frontal y trasero) operar en el modo de marcha. En el modo de marcha puede ser iniciado desde la condicin de paro o desde la condicin de tensin sostenida o desde la condicin en modo de lento.

Botn de lento

Presionando este botn 2 veces cuando todos los permisivos estn cumplidos causara a la embobinadora (tambores frontal y trasero) operar en el modo de lento. En el modo de lento, le embobinadora acelera (inicialmente ajustado en 7.5 MPM, ajustable). El modo de lento iniciado de la condicin de paro o desde la condicin de tensin sostenida o desde de la condicin de modo de marcha. En modo de operacin de lento, este operara como regulador de velocidad con atenuacin de respuesta en carga (load droop) si el rodillo jinete (gravitador) no esta abajo.

Botn de paro

Presionando 2 veces este botn, causara un paro normal de la embobinadora con una rapidez de desaceleracin normal (inicialmente ajustada en 30 MPM por segundo, ajustable) a partir del modo de operacin de lento o marcha en que se encuentre.

Botn de set point de paro por dimetro.

Presionando este botn se selecciona al teclado numrico de tal forma que puede ser ajustado el dimetro que causara el dimetro de la enrolladora. El rango de ajuste ser de 600 mm a 1200 mm.

37

Automatizacin en la Maquina de empacado de jabn de tocador

Botn de restablecer sistema

El rojo indicara falla en el controlador de velocidad o de comunicacin por lo que despus de eliminar la causa de la falla se pulsa este botn para restablecer el sistema y la indicacin cambiara a verde.

Los siguientes botones son solo de indicacin y son permisivos que deben cumplirse (iluminados de verde) para poder arrancar la maquina

Botn de ruptura de film

Iluminada en verde indica que la fotocelda esta indicando el film, en rojo indica que la fotocelda no esta detectando el film por lo que no se permite el arranque de la maquina.

Botn de paro de emergencia

Iluminado en verde indica que ningn botn de paro de emergencia esta actuado, el rojo indica que algunos de los botones de paro de emergencia esta actuado por lo que no se permite el arranque de la maquina.

Botn subir actuador

Oprimiendo dos veces este botn se permite subir el actuador en cualquier condicin excepto si el riel esta operando en modo de Run o marcha. Se tiene un sensor de proximidad que detecta cuando el actuador este arriba. Este botn se ilumina de verde cuando el actuador se encuentra arriba. El actuador arriba es una condicin para arrancar la maquina en modo de Run o marcha.

38

Automatizacin en la Maquina de empacado de jabn de tocador

Botn bajar actuador

Oprimiendo este botn se permite bajar este actuador, al dejar de oprimirlo, se detiene en la posicin que se encuentra, excepto si ya ha bajado poco ms de la mitad de su carrera. Se tiene un sensor de proximidad que detecta cuando el actuador se encuentra abajo.

Botn para correr banda transportadora

Oprimiendo 2 veces este botn, se permite correr la banda y el botn se ilumina de verde. Este podr realizarse solo si la maquina se encuentra parada. Se tiene un sensor de proximidad que detecta cuando la banda esta en marcha. INDICADORES DE PRESIN

Indicacin de suministro de aire

Indica la presin del suministro de aire, el rango de operacin es 0 a 145 PSI.

2.2.1.2

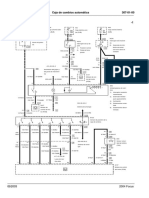

Tarjetas de Entrada y Salida

INFORMACIN

BSICA

SOBRE

LOS

MDULOS

DE

ENTRADAS

Y SALIDAS ( I/ O ) DE CONTROL DE CAMPO

Los Field Control son una familia de productos I / O verstiles, modulares, adecuados para usarse en un amplio rango de arquitecturas de los sistemas de control; como es el caso de nuestro proyecto.

39

Automatizacin en la Maquina de empacado de jabn de tocador

Los Mdulos de Entradas y Salidas (I / O), son pequeos y fuertes. Proporcionan interfaces de sencilla configuracin de: (I / O); discreta y anloga, la cual, tambin puede incluir inteligencia local para procesamiento de seales.

Los Bloques de Terminales de I / O, proporcionan terminales de cableado de campo universal para dos mdulos I /O, permitiendo a los diferentes tipos de mdulos I / O, mezclarse en el mismo Bloque de Terminal I / O. El Bloque Terminal se monta en un riel DIN, el cual es una parte integral del sistema de escalamiento, que debe montarse en un panel. Pueden conectarse un total de ocho mdulos de I / O del Field Control (cuatro bloques de terminal I/O), a la Unidad de Interfase del Bus. En conjunto, stos forman una 'estacin" del Field Control. Las Unidades de Interfase del Bus, pueden ser usadas y estn disponibles para diferentes tipos de bus, tales como el GENIUS, EL PROFIBUS Y FIP.

La Unidad de Interfase del Bus, proporciona la exploracin I / O; los diagnsticos y las aptitudes de comunicaciones necesarias para enlazar los mdulos I / O al sistema de control. Adems, la Unidad de la Interfase del Bus, puede proporcionar y almacenar caractersticas de configuracin para los mdulos tal como son: Reportes de falla, salidas por defecto, seleccin de rango anlogo y escalamiento anlogo.

MDULOS DE ENTRADA Y SALIDA (I / O)

Los mdulos de Entrada y Salida (I / O), del Field Control, son componentes pequeos y fuertes, su gabinete es de aluminio; sus dimensiones son de aproximadamente 3.25 pulgadas (8.2 cm) de alto por 2 pulgadas (5.25 cm) de ancho, con una profundidad de 2.9 pulgadas (7.3 cm).

Los mdulos de entrada y salida, tanto discreta como anloga, estn disponibles. Adems, los mdulos inteligentes, los cuales llevan a cabo funciones ms avanzadas, tambin estn disponibles. Como ejemplos de mdulos inteligentes estn : El Procesador de Micro Campo, el Mdulo de Entrada Anloga agrupada de 16 puntos el Mdulo de Entrada de Par Termoelctrico y el Mdulo de Entrada RTD 40

Automatizacin en la Maquina de empacado de jabn de tocador

Led's

Los LEDs de los mdulos se pueden visualizar fcilmente, a travs de la proporcin transparente en el centro de la etiqueta. Todos los mdulos tienen un LED que indica la presencia de la energa en el mdulo. Los mdulos discretos, tambin tienen LEDs de circuito individuales que muestran el estado de encendido / apagado de cada entrada o salida.

Etiqueta Frontal

La etiqueta frontal de los mdulos, tiene un espacio para escribir las identificaciones del circuito.

Clavijas del Mdulo

Cada tipo de mdulo tiene ranuras para permitir su conexin. Pequeos clips de conexin pueden insertarse dentro de las ranuras correspondientes en la base de I/O para asegurar que el mdulo instalado en dicha posicin no causar dao alguno operacin instalada de la mquina. mdulos. Las ranuras reales de conexin son las mismas para ciertos tipos de

Especificaciones Ambientales

Vibracin: Los mdulos se desempean bien en aquellos casos en que la vibracin es un factor. Los diseos han sido probados para choques y vibracin , para adecuarse a las siguientes especificaciones cuando se instalen sobre un riel DIN de montaje de panel usando la abrazadera suministradora, y con la base de montaje de panel asegurada: IEC 68-2-6: de 10 a 57 Hz 0.012 en desplazamiento (pico a pico) de 57 a 500 Hz a 2 g (a menos que se especifique lo contrario) OEC68-2-27: choque: 15 G , 11ms, media onda.

41

Automatizacin en la Maquina de empacado de jabn de tocador

Ruido: Los mdulos son resistentes a los niveles de ruido que se puedan encontrar en la mayora de las aplicaciones industriales, cuando son instalados de acuerdo con las prcticas aceptadas, incluyendo la separacin adecuada de cableado por grupos de : Voltaje y niveles de energa, en un riel DIN conductor (no pintado). El riel es una parte integral del sistema de conexin a tierra.

Temperatura: Los mdulos operan de manera confiable a temperaturas producidas por el aire acondicionado, desde 0C hasta mayores de 55C.

Humedad. Del 5% al 95%, no condensado.

LOS BLOQUES DE TERMINALES DE ENTRADA Y SAUDA (I / O)

Los Bloques de Terminal de Entrada y Salida (I/O); estn basados en cableado genrico para los mdulos I/O del Field Control .Estos proporcionan montaje del mdulo 1/0, las comunicaciones de la tarjeta Madre y las terminales para las conexiones del usuario. En un bloque de terminal I/O; pueden instalarse dos mdulos I/O; los cuales se atornillan dentro del bloque terminal, logrando de esta manera, una mayor resistencia a la vibracin. Los mdulos I/O, pueden separarse del bloque terminal I/O, sin alterar el campo cableado. Tiene dos series separadas de las terminales del mdulo; cada serie, corresponde a una ranura en el anaquel convencional del tipo PLC; las tareas de la terminal de cableado, dependen del tipo de mdulo instalado.

Partes bsicas del bloque terminal: Tomillo de seguridad. Abrazadera del tomillo del riel DIN 42

Automatizacin en la Maquina de empacado de jabn de tocador

Base de montaje del panel Conectar de cable

Pestillo del riel Ranuras de conexin Lengeta de conexin

Puede ser instalado en cualquier orientacin: La orientacin vertical es preferida, para una instalacin de cableado ms sencilla, es aquella con las terminales de cableado orientadas hacia el lado izquierdo y la base de montaje del panel orientado hacia el lado derecho.

La orientacin en forma horizontal preferida con las bases de cableado en la parte inferior y la base de montaje en la parte superior. Los bloques de terminal, estn disponibles en los tipos de terminal I/O: o Terminales de barrera, a Terminales de caja a Terminal con conectores

Bloques de Terminal I/O con Terminales de Barrera

El Bloque de Terminal I/O con terminales de barrera tiene 37 terminales. Cada terminal puede acomodar uno o dos cables mayores al #14AWG (promedio 2.1 mm de seccin cruzada)

Figura 9a. Conexin de las terminales

43

Automatizacin en la Maquina de empacado de jabn de tocador

MODULO DE ENTRADAS ANALGICAS

El mdulo de entradas analgicas (IC670ALG230), con fuente de corriente acomoda 8 entradas en una fuente de suministro comn. Que se esta empleando en el control de la mquina el cual recibe seales de los cuatro transmisores de presin.

Figura 9b. Fuente de Poder

El mismo suministro de energa de 24 volts, usado para la Unidad de Interfase del Bus, puede proporcionar energa al lazo en la mayora de los casos. Un suministro de energa por separado debe usarse en el caso de que se requiera el aislamiento entre los circuitos. La aplicacin ms comn, usa un suministro de lazo local en el mdulo para manejar mltiples transductores aislados, entradas anlogas aisladas o entradas anlogas diferenciales.

Led Un led, visible a travs de la porcin transparente de la parte superior del mdu lo, se enciende cuando estn presentes tanto el suministro del backplane como el suministro de campo y que el fusible no est fundido.

Interfase del Servidor (Host Interface) El mdulo de entradas analgicas con fuente de corriente, convierte los niveles de corriente a datos de entrada analgica no escalados. El escalamiento analgico es ejecutado por la unidad de interfase del bus, el cual proporciona el dato escalado al 44

Automatizacin en la Maquina de empacado de jabn de tocador

servidor (Host). Las selecciones de rango del software de O a 20 mA y de 4 a 20 mA s on configurables sobre una base de cada canal. El rango por default es de O a 20 mA. La escala por default para el mdulo es:

Eng Lo = O Eng Hi = 20000 lntLo = 0 Int Hi = 20000

El mdulo tiene 8 palabras (16 bytes) de datos de entrada analgica. Se requiere una Unidad de Interfase de Bus para proporcionar este dato de entrada al servidor y/o al procesador local.

Operacin del Mdulo La resistencia de 2501, convierte la corriente de entrada a un voltaje con respecto al comn. El R-C a la entrada filtra los ruidos de alta frecuencia, mientras que el amplificador operacional separa o asla la seal hacia el convertidor analgico / digital. Las ocho terminales de salida tienen el mismo comn de + 24 VCD La tierra del chasis va hacia la terminal de tierra del block de terminales I/O.

Figura 10. Circuito interno del modulo

MODULO DE ENTRADAS DISCRETAS

El mdulo se alimenta a 120 VCA. (IC670 MDL240), proporciona un solo grupo de 16 entradas discretas

45

Automatizacin en la Maquina de empacado de jabn de tocador

Figura 11. Modulo de entradas discretas Fuente de Energa

El mdulo recibe energa de la unidad de interface del bus para su propia operacin. Para energizar los dispositivos de entrada, es necesario un suministro de 120 VCA. Los mdulos de entrada responden a niveles de voltaje que van desde O a 132 VCA.

Leds

Los leds individuales, son visibles a travs de una porcin transparente de la parte superior del mdulo, que indica el estado de encendido / apagado de cada salida. El led de la energa (PWR) se encuentra encendido cuando hay energa presente en la tarjeta madre.

Interfase del Servidor

El procesamiento inteligente para este mdulo, se lleva a cabo mediante la Unidad de Interfase del Bus o en cualquier otro del sistema. Esto incluye las caractersticas de configuracin tales como entrada por default y reporte de fallas. Este modulo tiene 16 bits (2 bytes) de entrada discreta de datos. Se requiere una Unidad de Interfase de Bus para obtener esta entrada de datos desde el servidor y/o procesador local. 46

Automatizacin en la Maquina de empacado de jabn de tocador

Operacin d el M dulo

Una red de resistencias y capacitores establecen umbrales de entrada y proporciona filtrado de entradas.

Los aisladores pticos proporcionan aislamiento entre los campos de entrada y los componentes lgicos del mdulo. Los datos de las 16 entradas son colocados dentro de un buffer de datos. El circuito del led del modulo, muestra los estados de corriente de las 16 entradas de este buffer de datos.

Los convertidores paralelos a seriales, cambian los datos de entrada del buffer de datos al formato sera! requerido por la Unidad de Interfase del Bus ( BIU ).

Despus de revisar la tarjeta ID y verificar que el modulo esta recibiendo aproximadamente la energa lgica del BIU, entonces lee la informacin convertida.

Figura 12. Convertidor de paralelo a serie.

Los convertidores de serie a paralelo, convierten esta informacin al formato paralelo requerido mediante el mdulo. Los aislantes pticos, aslan los componentes lgicos del mdulo de las salidas del campo. La energa que proviene del suministro de energa externa se usa para energizar las cargas conectadas a los contactos.

47

Automatizacin en la Maquina de empacado de jabn de tocador

La resistencia de corriente del mdulo es de 2 A por punto para 120/240 VCA y 0.2 A. por punto para 125 VCD. La energa necesaria para energizar la bobina del circuito, es suministrada por el mdulo. Un amortiguador RC es usado a travs de los contactos. Cada salida es controlada con un regulador RC para reducir el ruido transitorio de alta frecuencia. Las supresiones adecuadas de la carga interrumpida son aun recomendadas y contribuyen a mejorar la contabilidad del sistema. La supresin en la carga no solamente prolonga la vida del contacto, sino que adems reducir los ruidos transitorios en el cableado de control.

SISTEMA DE ENERGA ININTERRUMPIDA U.P.S.

Lo que a continuacin se describe, son apuntes que se tomaron en consideracin para la especificacin de compra de este equipo que bsicamente fue utilizado para proteger los siguientes equipos electrnicos: El controlador UC2000, la t erminal de operacin Quick Panel y los mdulos I/O genius.

El Sistema de Energa Ininterrumpida (S.E.I) es conocida por sus siglas U.P.S del ingles Uninterrupted Power Supply.

Los S.E.I. o U.P.S. juegan un papel definitivo en el control y utilizacin d e la energa elctrica, son sistemas de gran calidad de energa a su salida, seguros en su funcionamiento y operacin, por lo tanto confiables. La U.P.S. Es un sistema de energa continua e ininterrumpible de estado slido, esttico de transferencia inversa. Consiste en un rectificador, cargador, inversor, un sistema de transferencia, panel de control y un sistema de control lgico electrnico a partir de microprocesadores.

SECCIONES QUE FORMAN UNA U.P.S.

A continuacin describiremos los componentes de la U.P.S. y su funcin.

Rectificador. 48

Automatizacin en la Maquina de empacado de jabn de tocador

En esta seccin cambia la c.a. de alimentacin de la entrada de la U.P.S. a una c.d. filtrada y regulada la cual se utiliza para alimentar al inversor y simultneamente mantener cargado en flotacin al banco de bateras.

Despus de una interrupcin de energa o cuando este fuera de sus especificaciones de voltaje o frecuencia la batera opera y despus tiene que ser cargada nuevamente por el rectificador. La corriente de carga para la batera se mantiene constante hasta alcanzar un nivel de carga y un voltaje, comente y tiempo de recarga.

Durante el encendido del rectificador se inicia un proceso de arranque lento (work in time), esto consiste que al cerrar o cuando la corriente de alimentacin se restablece de una interrupcin, el rectificador se inicia con un tiempo de espera, donde ninguna comente es demandada, unos segundos despus se inicia el incremento progresivo de corriente a la entrada del rectificador. El rectificador acepta un rango alto de voltaje y frecuencia en su entrada, filtra y regula la mayora de los inconvenientes de la c.a. comercial los cuales afectan a la carga.

Inversor. El inversor tiene la funcin de convertir la c.d. proveniente del rectificador o del banco de bateras en una c.a. con baja distorsin y regulada para alimentar a travs del transformador de la U.P.S., la carga crtica conectada a la salida de la U.P.S. El inversor tiene un rango amplio de voltaje de c.d., pues aunque el rectificador suministra una c.d. ya regulada, cuando funciona el banco de batera el voltaje puede variar desde el voltaje de igualacin hasta el voltaje final, por las especificaciones de la batera.

Banco de Bateras. Las bateras mantienen almacenada la energa elctrica en forma de c.d., para ser utilizada por el inversor en caso que el rectificador se apagara o no sea alimentado. Si esto no ocurre se mantienen cargadas en flotacin por el rectificador. El banco de bateras respalda durante un tiempo limitado, la operacin del inversor. Cuando la energa se restablece el inversor es alimentado nuevamente por el rectificador y recarga al banco de bateras. 49

Automatizacin en la Maquina de empacado de jabn de tocador

La corriente de recarga, el voltaje y el tiempo que esta en funcionamiento son controlados por los microprocesadores de la U.P.S. Si la energa no se resta blece antes de finalizar el tiempo de carga de la batera, el inversor se apaga automticamente, para proteger al banco de bateras de un dao permanente.