Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Informe 6

Caricato da

Emilio AlbánCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Informe 6

Caricato da

Emilio AlbánCopyright:

Formati disponibili

ESCUELA POLITCNICA DEL EJRCITO INFORME N 6

INTEGRANTES: CARRERA: NIVEL: FECHA: TEMA: CICLOS FIJOS DE MECANIZADO OBJETIVOS: 1. Crear ciclos fijos de: Punteado, Taladrado, Taladrado Profundo, Roscado, Avellanado, Mandrinado y Rectificado, para facilitar la creacin de programas. 2. Crear sub-programas o programas anidados para trabajar en el cuarto eje. 3. Cargar y compensar herramientas de corte. 4. Comprobar y ejecutar programas en vaco. 5. Mecanizar ciclos fijos. MATERIALES Y EQUIPOS: Centro de Mecanizado Vertical Leadwell V-30. Manual de operacin. Trozo de aluminio de 200X200X50 [mm]. Broca de centros, HSS, de 1/8 x 5/16 [inch]. Broca, HSS, de 23/64 [inch]. Macho para roscar, HSS-E, UNC 7/16 x 14. Tornillo de mquina y bridas de sujecin. Planos de piezas y equipo de medicin. Equipo de limpieza. MARCO TERICO: Operaciones caractersticas en centros de mecanizado: Emilio Albn. Cristian lvarez. Mecatrnica. Octavo A. 08/06/2011.

A continuacin de definirn algunos de los diferentes tipos de operaciones realizadas en los centros de mecanizado: Taladrado:

Es el proceso por el cual, con ayuda de herramientas de arranque de viruta, se realizan agujeros cilndricos en una pieza prismtica. Se puede tomar al taladrado como el paso inicial para mecanizados posteriores como: escariado, mandrinado, roscado y brochado. El taladrado se realiza con herramientas llamadas brocas, las cuales con la evolucin de la tecnologa y avances en el conocimiento de los materiales, se consigue que un taladro macizo de dimetro grande en una sola operacin, sin necesidad de un ciclo de punteado previo, y que la exactitud del agujero evite la operacin posterior de escariado. Taladrado Profundo:

Este es una tcnica especfica diferente al taladrado normal, que se usa para mecanizar agujeros donde su longitud es varias veces ms larga que su dimetro, dicha distancia varia en 8 o 9 veces el tamao de su dimetro. De igual forma la evolucin de las brocas evita el uso de un ciclo de punteado previo como ya se mencion antes. Roscado: Un roscado o rosca es una superficie cuyo eje est contenido en el plano y en torno a l describe una trayectoria helicoidal cilndrica.1

1: http://es.wikipedia.org/wiki/Roscado

El

roscado

puede

ser

realizado

con herramientas

manuales o mquinas

herramientas como taladradora, fresadoras; que permiten realizar todos los sistemas de roscado y con gran precisin gracias a que estn manejadas por un software con parmetros, el cual disminuye costos y simplifica la labor. Existen dos tipos de roscados: el roscado de roscas y el roscado con macho. En el roscado de roscas permiten roscar materiales de mayor dureza y a mayor velocidad que el roscado con macho. Finalmente si se necesita producir grandes cantidades de roscados tanto machos como hembras se utiliza el roscado por laminacin segn el material con que est construido. Escariado:

Es el proceso de arranque de viruta, donde la operacin de mecanizado que realizada consigue un buen acabado superficial con ciertas tolerancias dimensionales, o bien simplemente para agrandar agujeros que han taladrados previamente con una broca a de dimetro inferior. Este proceso se realiza mediante una herramienta llamada escariador, que es una herramienta de filos mltiples y rectos pero de irregular longitud, el cual es utilizado para evitar el rayado de un agujero. Avellanado:

Este proceso genera un hundimiento cnico en torno a un agujero previamente fresado donde cabe la cabeza de un tornillo para que no sobresalga. Se lleva cabo con un avellanador mediante un desbaste cnico que sea igual a la cabeza del tornillo. Este proceso requiere de un taladrado previo. Debido a que el avellanador posee varios filos, el trabajo de desbaste es menor que en el taladrado normal. Existen varios tipos de avellanado. Torneado: Es utilizado para el mecanizado de piezas de revolucin. El torneado consiste en arrancar viruta por medio de una herramienta que avanza longitudinalmente mientras la pieza que se va a mecanizar gira en su propio eje, esta operacin puede ser interior o exterior. Cilindrado:

Refrentado:

Torneado cnico:

Fresado: Es utilizado para el mecanizado de piezas prismticas. En esta operacin la pieza se desplaza longitudinalmente y la herramienta gira en torno a su eje. Normalmente su aplicacin principal es la fabricacin de superficies planas y de engranes. Las herramientas utilizadas se llaman fresas y tienen varios filos geomtricos.

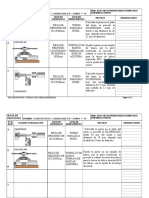

Ciclos fijos de mecanizado: punteado, taladrado, taladrado profundo, roscado, avellanado, mandrinado y rectificado: Facilitan la creacin de programas al programador. En un ciclo fijo puede especificarse una operacin de mecanizado de uso frecuente en un solo bloque con una funcin G; sin ciclos fijos habitualmente se requiere ms de un bloque. Adems, la utilizacin de ciclos fijos permite acortar el programa para ahorrar memoria Cdigos G Taladrado (-Z) Operacin en el Retroceso (+Z) fondo de un orificio Avance rpido Aplicacin

G73

Avance Intermitente Avance

G74

Tiempo de Espera, Avance Cabezal Horario Parada de cabezal Avance rpido orientado Avance rpido Tiempo de espera Avance rpido Avance rpido Tiempo de espera, Avance Cabezal anti horario Avance

G76 G81 G82 G83 G84

Avance Avance Avance Avance Intermitente Avance

Ciclo de taladrado profundo a alta velocidad Ciclo de roscado con macho a la izquierda Ciclo de mandrinado fino Ciclo de taladrado, Ciclo de punteado Ciclo de taladrado, Ciclo de avellanado Ciclo de taladrado profundo Ciclo de roscado con macho Ciclo Mandrinado Ciclo Mandrinado Ciclo Mandrinado posterior Ciclo Mandrinado Ciclo Mandrinado de

G85

Avance

G86 G87

Avance Avance

Parada de cabezal Cabezal Horario

Avance rpido Avance rpido

de de

G88 G89

Avance Avance

Tiempo de espera, Modo Parada de cabezal Tiempo de espera Avance

de de

2:http://programacioncnciso.blogspot.com/search/label/CNC%3AFunciones%20G%20%28FA NUC%2016i-TC%29

Tomando en cuenta el siguiente grfico:

Tenemos los siguientes cdigos de ciclos fijos: G81 X_ Y_ Z_ R_ F_ K_ G82 X_ Y_ R_ P_ F_ K_ G83 X_ Y_ Z_ R_ Q_ F_ K_ G84 X_ Y_ R_ P_ F_ K_ Dnde: X, Y: Posicin en el plano XY. Z: Distancia del punto R al fondo del orificio. R: Distancia del nivel inicial al punto R. P: Tiempo de espera especificado. Q: Profundidad de corte por cada avance. F: velocidad de avance del mecanizado / paso de rosca. K: # de repeticiones (de ser necesarias). Ciclo de perforado sencillo Taladrado con tiempo de espera en el fondo Ciclo de taladrado profundo Ciclo de roscado

Estos cdigos pueden ser aplicados de dos formas: Utilizando: G98 retorna al terminar el ciclo fijo al punto de partida. Utilizando: G99 retorna al plano de referencia.

Sistemas de roscado: mtrico, sellers, trapezoidal, diente de sierra, semi redondo: Sistema de Roscas, son los grupos en los que se han clasificado las roscas, es decir, son los grupos en los que se han normalizado las roscas, con especificaciones en puntos comunes como son: Forma y proporciones el filete. Escalonamiento de los diversos dimetros. Paso que corresponde a cada uno de los dimetros. Tolerancias que se admiten en las medidas. Sistema Internacional: Se deriva del sistema francs, fue diseado para evitar el volumen de dicho sistema. La forma del filete era triangular, la desventaja de este sistema fue su carencia de holgura en el fondo del filete, su ventaja es que el ajuste de este roscado es perfecto. En cuanto a la forma del filete, el tornillo resulta engendrado por el enrollamiento a la derecha, en hlice, de un tringulo equiltero truncado, cuyo lado situado paralelamente al eje del cilindro soporte, es antes de truncarlo, igual al paso del tornillo. Rosca Mtrica Francesa: Este sistema no es ms que una variante al sistema mtrico de la rosca americana Sellers. Se diferencia del sistema internacional ya que en los fondos de rosca son rectos en vez de redondeados. En la vida prctica esta diferencia es imperceptible. Rosca Mtrica DIN: Se caracteriza por que el redondeo del fondo del tornillo y el truncamiento de la cresta del filete de la tuerca son mayores que los del sistema internacional. Esto facilita el roscado. Si en el sistema internacional se hace un taladro de rosca con valor mayor al terico, se anula la diferencia que existe entre ste sistema y el DIN.

Sistema Sellers: En este sistema la forma del filete es semejante a la rosca mtrica. En cuanto a la forma del filete est engendrado por el enrollamiento en hlice de un tringulo equiltero truncado, cuyo lado situado paralelamente al eje del ncleo es, antes de truncarlo, igual al paso del tornillo. El tringulo primitivo est truncado por dos paralelas a su base, respectivamente distanciadas de su vrtice superior y de la base 1/8 de la altura terica. La altura prctica de los filetes es igual a los de la altura del tringulo inicial. Esta rosca como lo precedente, da un ajuste perfecto Sistemas de Roscas Finas: Poseen un paso ms pequeo a las roscas de sujecin y una profundidad de rosca menor. Son muy usadas cuando las roscas normales de sujecin tienen una profundidad demasiado grande para el espesor disponible. Tambin tenemos la rosca de gas, donde la forma del filete es igual al de la correspondiente rosca de sujecin normal. Sistemas de Roscas Trapezoidales: Son utilizadas para la transmisin y transformacin de movimientos, como por ejemplo, en el husillo de roscar de un torno. Los principales sistemas son dos: la rosca trapecial acm y la rosca DIN Roscado Acm: Se caracteriza por tener los flancos inclinados a 1430'. El tornillo queda siempre centrado por sus flancos inclinados y su ajuste es muy sencillo. El filete acm se genera por el enrollamiento en hlice, de un perfil cuya seccin es un trapecio issceles en el que el ngulo que forman sus dos lados paralelos es de 29. Seleccin de herramientas para cada operacin:

Seleccin de Herramientas Para Fresado: Desbaste: Brocas T-max U. Fresas de filo largo. Plunger. Fresas frontales (face mill). Brocas trepanadoras. Semiacabado: Barras gemelas para mandrinar. Acabado: Barras de aluminio. Escariadores. Barras de mandrinado de precisin. Herramientas para el fresado: Fresas para planear (face mill). Fresas de filo largo. Fresa frontal. Herramientas para taladrado: Broca T-max U. Broca gemela para mandrinado. Broca trepanadora. Parmetros de corte: Vc: Velocidad de corte: Es la velocidad tangencial de un punto situado en el permetro circular de la herramienta. Sus unidades son de velocidad lineal y generalmente se utiliza el m/min. S: Velocidad de giro de la herramienta: Expresada en unidades de velocidad angular. Generalmente las unidades son rev/min (rpm) o (min-1). F: Avance de mecanizacin: Velocidad lineal del centro de la herramienta. Se expresa en unidades de velocidad lineal y generalmente en mm/min.

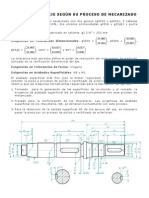

Fz: Avance por diente: Distancia recorrida en el sentido y la direccin del Avance por la fresa en el espacio de tiempo en el que un diente o labio de herramienta ha tardado en girar una vuelta completa. Generalmente este concepto se define como la cantidad de material (en unidades de distancia lineal) que arranca cada diente por vuelta. Tiene unidades de medida lineal dividida por revoluciones y generalmente se expresa en mm/rev. Ecuaciones: Dnde: Vc: velocidad de corte (m/min) N: velocidad de giro (rpm) o (min-1) D: dimetro de la herramienta (mm)

Dnde: F: Avance (mm/min) Fz: Avance por diente (mm/rev) Z: Nmero de dientes PROCEDIMIENTO: 1. Crear un primer programa para taladrar el trabajo indicado con una profundidad total de 5 [mm]. Como datos se tiene que el material de la pieza es de aluminio, la herramienta es una broca de centros de dimetro 1/8 x 5/16 [inch], material HSS, localizada en el ATC No. 06. Calcular S y F:

Datos:

a = 50mm Material: Al (200x200x50 [mm]) Herramienta: Hss, 1/8 [in] = 3.175 [mm], ATC #6 Vc = 80 [m/min] S = 0.15 [mm/rev]

S = 8020.41 [rev/min] F = 1203.06 [mm/s]

% O0001 N10 N20 N30 N40 N50 N60 N70 N80 N90 N100 N110 N120 N130 N140 N150 N160 N170 N180 N190 N200 N210 %

G17 G21 G40 G49 G54 G80 G90 G94; M06 T6; G90 G54 G00 X-80 Y0; Z50; M03 S6000; Z5; G1 Z-50 F100; G00 Z5; X0 Y80; G1 Z-50 F1000; G00 Z5; X80 Y0; G1 Z-50 F100; G00 Z5; X0 Y-80; G1 Z-50 F100; G00 Z50; M05; G91 G28 Z0; G28 X0 Y0; M30;

2. Utilizando el ciclo fijo de punteado G81 crear un segundo programa para que realice la misma operacin anterior, establecer diferencias: % O0001 N10 N20 N30 N40 N50 N60 N70

G17 G21 G40 G49 G54 G80 G90 G94; M06 T6; G00 X-80 Y0; G43 H6 Z50; M03 S6000; G99 G81 X-80 Y0 Z-5 R5 F100; X0 Y80;

N80 N90 N100 N110 N120 N130 N140 %

X80 Y0; G98 X0 Y-80; G80; M05; G91 G28 Z0; G28 X0 Y0; M30;

Las diferencias son la cantidad de lneas de programacin se reduce mucho, tambin se puede notar que se evita la re escritura de lneas repetitivas. 3. Encender la mquina y orientarla: 4. Cargar las siguientes herramientas en el ATC: broca de centros en el T06, broca de 23/64 [inch] en el T07, macho de roscar en el T08, fresa frontal cilndrica de dientes insertados (pina) en el T12, avellanador en el T09, mandrinador en el T10 y piedra para rectificar en el T11: 5. Haciendo uso del sensor de altura de herramientas y de los macros, compensar todas las herramientas en forma automtica (practica No. 05): 6. Sujetar el trozo de aluminio sobre el tornillo de mquina o sobre la mesa con bridas de sujecin: 7. Utilizar el palpador ubicado en el ATC No. 20 para hallar el 0 pieza y almacenar en G54:

8. Comprobar el 0 pieza y la compensacin de las herramientas T06, T07 y T08: 9. En modo EDIT, digitar el segundo programa anteriormente creado: 10. Comprobar el programa en vaco: 11. Correr el programa para que mecanice el trabajo encargado: 12. Utilizando instrumentos de medicin comprobar el producto final: 13. Con el ciclo fijo de taladrado G81 crear un tercer programa para que realice la operacin de taladrado, posterior al punteado, a una profundidad igual a 10 [mm] con la herramienta ubicada en el ATC no. 07: Datos: a = 50mm Material: Al (200x200x50 [mm]) Herramienta: Hss, 23/64 [in] = 9.128 [mm], ATC #7 Vc = 80 [m/min] S = 0.15 [mm/rev]

S = 2789.71 [rev/min] F = 418.45 [mm/s] % O0001 N10 N20 N30 N40 N50 N60 N70 N80 N90 N100 N110 N120 N130 N140 %

G17 G21 G40 G49 G54 G80 G90 G94; M06 T7; G00 X-80 Y0; G43 H7 Z50; M03 S2789; G99 G81 X-80 Y0 Z-20 R5 Q2 F100; X0 Y80; X80 Y0; G98 X0 Y-80; G80; M05; G91 G28 Z0; G28 X0 Y0; M30;

14. En modo EDIT, digitar el tercer programa creado o copiar y editar el ciclo de punteado para transformarlo a ciclo de taladrado: 15. Comprobar el programa en vaco: 16. Correr el programa para que realice el ciclo de taladrado encargado en la misma pieza anterior: 17. Valindonos de instrumentos de medicin comprobar el producto final: 18. Utilizando el ciclo de taladrado profundo G83 crear un cuarto programa para que mecanice una profundidad de 30 [mm], utilizar la herramienta T07 y realizar los clculos respectivos: Datos: a = 50mm Material: Al (200x200x50 [mm]) Herramienta: Hss, 23/64 [in] = 9.128 [mm], ATC #7 Vc = 80 [m/min] S = 0.15 [mm/rev] S = 2789.71 [rev/min] F = 418.45 [mm/s]

% O0001 N10 G17 G21 G40 G49 G54 G80 G90 G94; N20 M06 T7;

N30 N40 N50 N60 N70 N80 N90 N100 N110 N120 N130 N140 %

G00 X-80 Y0; G43 H7 Z50; M03 S2789; G99 G83 X-80 Y0 Z-20 R5 Q2 F100; X0 Y80; X80 Y0; G98 X0 Y-80; G80; M05; G91 G28 Z0; G28 X0 Y0; M30;

19. En modo EDIT, digitar el cuarto programa creado o copiar y editar el ciclo de taladrado para transformarlo a ciclo de taladrado profundo: 20. Comprobar el programa en vaco: 21. Correr el programa para que mecanice el trabajo encargado en la misma pieza: 22. Valindonos de instrumentos de medicin comprobar el producto final: 23. Utilizando el ciclo fijo de roscado con macho G84 crear un quinto programa para que mecanice la rosca de los taladros anteriores, utilizar la herramienta T08, la misma profundidad y realizar los clculos respectivos: Datos: UNC 7/16 x 14 Material: Al (200x200x50 [mm]) P = 1/14*(25.4) = 1.814 [mm] ATC #8 Vc = 4 [m/min] S = 114.577 [rev/min] F = 1.184 [mm/s]

% O0001 N10 N20 N30 N40 N50 N60 N70 N80 N90 N100

G17 G21 G40 G49 G54 G80 G90 G94; M06 T8; G00 X-80 Y0; G43 H8 Z50; M03 S114.58; G99 G84 X-80 Y0 Z-15 R5 P2 F1.814 X0 Y80; X80 Y0; G98 X0 Y-80; G80;

N110 N120 N130 N140 %

M05; G91 G28 Z0; G28 X0 Y0; M30;

24. En modo EDIT, digitar el quinto programa creado o copiar y editar el ciclo de taladrado para transformarlo a ciclo de taladrado roscado: 25. Comprobar y correr el programa: 26. Enroscar un perno de UNC 7/16 x 14 para comprobar el trabajo: 27. Retirar el trabajo efectuado: 28. Apagar y limpiar la mquina: ANLISIS DE RESULTADOS: Para realizar un sistema de roscado se debe realizar clculos como: Dmin, Dmax, TD, H, h, P; tanto para la tuerca como para el tornillo, calcular todos los datos para roscar un tornillo con su tuerca tipo Tpn 20 H4/h4 L

Crear programas para ciclos de: avellanado, mandrinado y rectificado, utilizar las herramientas respectivas ubicadas en el ATC. Avellanado: ATC No. 09. % O0001; N10 G17 G21 G40 G49 G54 G80 G90 G94; N20 M06 T09; N30 G00 X-80 Y00; (T 1) N40 G43 H09 Z50; N50 M03 S6000;

http://tuercas.ohiai.roscadodetuercas/tpn.com N60 N70 N80 N90 N100 N110 N120 N130 % G99 G82 X-80 Y00 Z-10 R5 P5 F150; (T1) X00 Y80; (T2) X80 Y00; (T3) G98 X00 Y-80; (T4) G80 M05; G91 G28 Z00; G28 X00 Y00; M30;

Mandrinado: ATC No. 10. % O0001; N10 G17 G21 G40 G49 G54 G80 G90 G94; N20 M06 T10; N30 G00 X-80 Y00; (T 1) N40 G43 H10 Z50; N50 M03 S6000; N60 G99 G86 X-80 Y00 Z-10 R5 F150; (T1) N70 X00 Y80; (T2) N80 X80 Y00; (T3) N90 G98 X00 Y-80; (T4) N100 G80 M05; N110 G91 G28 Z00; N120 G28 X00 Y00; N130 M30; % Rectificado: ATC No. 11. % O0001; N10 G17 G21 G40 G49 G54 G80 G90 G94; N20 M06 T11;

N30 N40 N50 N60 N70 N80 N90 N100 N110 N120 N130 %

G00 X-80 Y00; (T 1) G43 H11 Z50; M03 S6000; G99 G82 X-80 Y00 Z-10 R5 P5 F150; (T1) X00 Y80; (T2) X80 Y00; (T3) G98 X00 Y-80; (T4) G80 M05; G91 G28 Z00; G28 X00 Y00; M30;

CONCLUSIONES: 1. Se consigui la correcta creacin de ciclos fijos que ayudan en el mecanizado de piezas, al facilitar la incorporacin de programas de cdigos G en el centro de mecanizado vertical. Esto se consigui gracias a la aplicacin de los cdigos: G81 X_ Y_ Z_ R_ F_ K_ G82 X_ Y_ R_ P_ F_ K_ G83 X_ Y_ Z_ R_ Q_ F_ K_ G84 X_ Y_ R_ P_ F_ K_ Dnde: X, Y: Posicin en el plano XY. Z: Distancia del punto R al fondo del orificio. R: Distancia del nivel inicial al punto R. P: Tiempo de espera especificado. Q: Profundidad de corte por cada avance. F: velocidad de avance del mecanizado / paso de rosca. K: # de repeticiones (de ser necesarias). 2. Gracias a la creacin de sub programas anidados dentro d la memoria del controlador del centro de mecanizado vertical, se consigui la facilitacin de ejecucin de programas principales, tambin se aceler el proceso de implementacin de programas y se consigui llegar a trabajar con el cuarto eje; todo esto se logr gracias a la llamada a macros del controlador. 3. Con la ayuda de los sensores de posicin se pudo realizar la carga y compensacin de altura de las herramientas de manera convencional, luego se realiz el trabajo de manera mucho ms rpida con ayuda del palpador, con lo cual se consigui explotar an ms el nivel de automatizacin del centro de mecanizado vertical disponible. Ciclo de perforado sencillo Taladrado con tiempo de espera en el fondo Ciclo de taladrado profundo Ciclo de roscado

4. Retirando la profundidad de penetracin de la herramienta en el material a mecanizar, se consigui la ejecucin en vaco de los programas creados, esto ayudo mucho a la verificacin de que todas las lneas de ejecucin del programa estn escritas correctamente, adems de verificar que el programa cumpla con el objetivo deseado de mecanizado y el verificar que no vaya a existir choques de la herramienta en ningn punto del proceso. 5. Con ayuda de la implementacin de ciclos fijos de trabajo, comandados por los cdigos G: G81, G82, G83 y G84 se consigui disminuir la cantidad de lneas de programacin y la correcta mecanizacin de una pieza de aluminio con ayuda de dichos ciclos fijos de trabajo.

RECOMENDACIONES Es recomendable que los motores no consuman100% de su energa, mximo 80%. Se debe usar equipo de proteccin todo el tiempo mientras la mquina est encendida. Realizar siempre pruebas grficas antes de correr los programas realizados. BIBLIOGRAFA: http://es.wikipedia.org/wiki/Fresadora ROSCADO.MANUAL PRACTICO DE TALLER, CASBAS, Jos Luis, 2005 http://pdf.rincondelvago.com/roscas-y-tornillos_1.html http://tuercas.ohiai.roscadodetuercas/tpn.com http://www.automation.siemens.com/doconweb/pdf/UMC_SINUMERIK_072010_es/P GM.pdf?p=1

Potrebbero piacerti anche

- API 1104 CAP 6 Calificación de SoldadoresDocumento39 pagineAPI 1104 CAP 6 Calificación de SoldadoresCarlos Antonio Jimenez Morales100% (1)

- Fundamentacion TeoricaDocumento18 pagineFundamentacion TeoricaJacquelineMijaFarroNessuna valutazione finora

- Hoja MecDocumento2 pagineHoja MecByronNessuna valutazione finora

- Procesos de MecanizadoDocumento15 pagineProcesos de MecanizadoLuis Angel Mendoza BerecheNessuna valutazione finora

- Practica 2. - Maquinado en Torno y FresadoraDocumento9 paginePractica 2. - Maquinado en Torno y Fresadorajorge rafisNessuna valutazione finora

- Examen Final Solucionario 08-03-2006Documento6 pagineExamen Final Solucionario 08-03-2006IvanSnikeNessuna valutazione finora

- 7 CNC RoscaDocumento1 pagina7 CNC RoscaWilson YucraNessuna valutazione finora

- Formato Plan TrabajoDocumento10 pagineFormato Plan TrabajojhonnyNessuna valutazione finora

- Tipos de TornillosDocumento43 pagineTipos de TornillosbladymirNessuna valutazione finora

- Maquinas ElectroDocumento2 pagineMaquinas ElectroVictor Hugo Castillo AguirreNessuna valutazione finora

- TornillosDocumento5 pagineTornillosArielTroncosoNessuna valutazione finora

- El TornoDocumento25 pagineEl TornoAlex Manrique100% (2)

- Rectificadora 2Documento1 paginaRectificadora 2Daniel SaenzNessuna valutazione finora

- Calculo de Pandeo Lateral de Una Viga y Placa de AnclajesDocumento7 pagineCalculo de Pandeo Lateral de Una Viga y Placa de AnclajesMaurizio Quiroga100% (1)

- S84Documento8 pagineS84JuanGómezNessuna valutazione finora

- Inyección Por Soplado y RotacionalDocumento9 pagineInyección Por Soplado y RotacionalMiriam RamosNessuna valutazione finora

- PlannDocumento7 paginePlannBryan Quispe0% (1)

- Proyeto SMEDDocumento28 pagineProyeto SMEDMartinMaresNessuna valutazione finora

- Tema2 TeoriaDocumento253 pagineTema2 TeoriaDarioNarvaezNessuna valutazione finora

- CNCDocumento5 pagineCNCDiegoKodnerNessuna valutazione finora

- Informe de Bombas de RecirculacionDocumento11 pagineInforme de Bombas de RecirculacionEduardo BautistaNessuna valutazione finora

- Mecanica Industrial, TaladradoDocumento15 pagineMecanica Industrial, TaladradoJorge Blanco0% (1)

- Conformado Practica 4Documento8 pagineConformado Practica 4Milton HCNessuna valutazione finora

- HV Jose Fdo Jimenez - Soldador PanamaDocumento5 pagineHV Jose Fdo Jimenez - Soldador PanamarafavagoNessuna valutazione finora

- Conexion Apernada A CorteDocumento4 pagineConexion Apernada A CorteAlvaro MolinaNessuna valutazione finora

- Practica 3 Diagrama de Proceso PDFDocumento3 paginePractica 3 Diagrama de Proceso PDFOscarHernandezSosaNessuna valutazione finora

- Acotado de Un Eje Segun Su Proceso de MecanizadoDocumento7 pagineAcotado de Un Eje Segun Su Proceso de MecanizadoDiego CorreaNessuna valutazione finora

- Formato WPQRDocumento1 paginaFormato WPQRNicolas RamírezNessuna valutazione finora

- Curso de EL Porque y Como de La Calificación y Los Procedimientos de Soldadura (COMINSA)Documento65 pagineCurso de EL Porque y Como de La Calificación y Los Procedimientos de Soldadura (COMINSA)oscarNessuna valutazione finora

- Torno y FresadoraDocumento36 pagineTorno y FresadoraChu LeoNessuna valutazione finora