Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Actividades para Realizar Un Amef

Caricato da

Luiggi AngeloTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Actividades para Realizar Un Amef

Caricato da

Luiggi AngeloCopyright:

Formati disponibili

ACTIVIDADES PARA REALIZAR UN AMEF (PROCESO). A continuacin se describen las siguientes siete actividades generales para realizar un AMEF.

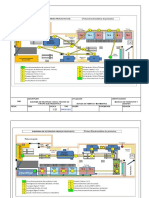

1. Formar el equipo que realizar el AMEF y delimitar al producto o proceso que se le aplicar. 2. Identificar y examinar todas las formas posibles en que puedan ocurrir fallas de un producto o proceso (identificar los modos potenciales de falla). 3. Para cada falla, identificar su efecto y estimar laseveridad del mismo. Para cada falla potencial: 4. Encontrar las causas potenciales de la falla y estimar la frecuencia de ocurrenciade falla debido a cada causa. 5. Hacer una lista de los controles o mecanismos que existen para detectar laocurrencia de la falla, antes de que el producto salga hacia procesosposteriores o antes que salga del rea de manufactura o ensamble.Adems estimar la probabilidad de que los controles hagan ladeteccinde la falla. 6. Calcular el nmero prioritario de riesgo (NPR), que resulta de multiplicar la severidad por la ocurrencia y la deteccin. 7. Establecer prioridades de acuerdo al NPR, y para los NPR ms altosdecidir acciones para disminuir severidad y/ u ocurrencia, o en el peor delos casos mejorar la deteccin. Todo el proceso seguido debe quedardocumentado en un formato AMEF. 8. Revisar y establecer los resultados obtenidos, lo cual incluye precisar las acciones tomadas y volver a calcular el NPR. La informacin obtenida con las actividades descritas se organiza en unformato especial como el que se muestra en el formato de la pgina 14donde tambin se muestran las actividades y secuencia de pasos pararealizar un AMEF. DETALLE DE LAS ACTIVIDADES En el formato de AMEF con nmeros circulados (pgina 14), que corresponden a la informacin que se deber anotar en cada parte del formato que a continuacin explicamos para cada uno de estos nmeros. Este formato ha permitido undesarrollo uniforme del AMEF. En la figura aparece un ejemplo y un formato enblanco. 1. Pgina/ De: anotar el nmero consecutivo correspondiente a la pgina en la que se trabaja y en De: escribir el nmero total de hojas que completan el AMEF. 2. Nmero de proyecto: anotar el nmero de proyecto al que corresponde este anlisis, de acuerdo a los criterios que se utilizan en la empresa. 3. Proceso: registrar el nombre del proceso u operacin sobre el cual se est haciendo el anlisis. 4. Producto afectado: registre el nombre y /o modelos del(os) producto(s) que se producen en este proceso. 5. Responsabilidad: escribir el nombre de la persona que tiene la responsabilidad primaria del proceso, es decir, la gerencia que tiene la

responsabilidad principal de la mquina, equipo o proceso. 6. Lder del proyecto: anotar el nombre del responsable tcnico del proyecto. 7. Preparado por: anotar el nombre de las personas que realizaste en este AMEF. 8. Fecha clave: escribir la fecha obligatoria en que se debe terminar este AMEF, ya sea por alguna razn especial como compromisos de liberacin de produccin o por meta en tiempo que el equipo decida imponerse. 9. Fecha AMEF original y ltima revisin: si ya se ha hecho antes un AMEF sobre este proceso, anotar la fecha del primer AMEF y la fecha de la ltima revisin formal. 10. Funcin del proceso (identificacin y propsito): dar una descripcin breve de la funcin del proceso analizado, anotando las principales etapas del proceso y su funcin correspondiente. 11. Modo potencial de falla: es la manera en que el proceso (sistema, componente) podra potencialmente fallar en el cumplimiento de requerimientos.En esta etapa se deben anotar todos los modos potenciales de falla, sin tomar encuenta la probabilidad de su ocurrencia. El analista debe ser capaz de contestarlas siguientes preguntas: 12. Efecto(s) de la falla potencial: se definen como los efectos del modo de falla, este efecto negativo puede darse en el proceso mismo, sobre una operacinposterior o el cliente final. De esta forma, suponiendo que la falla ha ocurrido, enesta etapa se deben describir todos los efectos potenciales de los modos de fallasealados en el paso previo. Una pregunta clave para esta actividad esqu ocasionar el modo de falla identificado? La descripcin debe ser tan especfica como sea posible. Las descripciones tpicas de los efectos potenciales de falla, desde la ptica del consumidor final del producto, son: El producto no funciona Eficiencia final reducida spero Calentamiento excesivo Ruido Olor desagradable Inestabilidad Mala apariencia Mientras que desde la ptica de una operacin posterior, algunos efectos

potenciales tpicos son: No abrocha Pone en peligro a operadores No se puede taladrar No ensambla No se puede montar No se puede conectar 13. Severidad (S): estimar la severidad de los efectos listados en la columna previa. La severidad de los efectos potenciales de falla se evala en una escaladel 1 al 10 y representa la gravedad de la falla para el cliente o para unaoperacin posterior, una vez que esta falla ha ocurrido. La severidad solo serefiere o se aplica al efecto. Se puede consultar a ingeniera del producto para grados de severidadrecomendados o estimar el grado de severidad aplicando los criterios de la tabla.Los efectos pueden manifestarse en el cliente final o en el proceso demanufactura. Siempre se debe considerar primero al cliente final. Si el efectoocurre en ambos, use la severidad ms alta. El equipo de trabajo debe estar deacuerdo en los criterios de evaluacin y en que el sistema de calificacin seaconsistente. 14. Control o artculos crticos: utilizar esta columna para identificar o clasificar las caractersticas crticas del proceso que requieren controles adicionales; por tanto se le debe notificar al responsable del diseo de proceso. 15. Causas /mecanismo de la falla potencial (mecanismo de falla): hacer un lista de todas las posibles causas para cada modo potencial de falla. Entendiendocomo causa de falla a la manera como podra ocurrir la falla. Cada causa ocupaun rengln. Asegurarse de que la lista sea lo mas completa posible, para ellopuede aplicarse el diagrama de Ishikawa, diagrama de relacin o diagrama derbol. Las causas tpicas de falla son: Abertura inadecuada Capacidad excedida Operacin faltante Dao por manejo Sistema de control inadecuado

Falla de material Herramienta desgastada Lubricacin inadecuada Herramienta daada Parte daada Preparacin inadecuada Sobrecalentamiento Velocidad incorrecta Medicin inexacta Falta lubricacin Herramental incorrecto 16. Ocurrencia (O): estimar la frecuencia con la que se espera ocurra la falla debido a cada una de las causas potenciales listadas antes (qu tan frecuente se activa tal mecanismo de falla?). La posibilidad de que ocurra cada causa potencial (que se active el mecanismo de falla), se estima en una escala del 1 al10. Si hay registros estadsticos adecuados, stos deben utilizarse para asignarun nmero a la frecuencia de ocurrencia de la falla. Es importante ser consiente yutilizar los criterios de la tabla para asignar tal nmero. Si no hay datos histricospude hacerse una evaluacin subjetiva utilizando las descripciones de la primeracolumna de la tabla. 17. Controles actuales del proceso para deteccin: hacer una lista de los controles actuales del proceso que estn dirigidos a: a) Prevenir que ocurra la causa-mecanismo de falla o controles que reduzcan la tasa de falla. b)Detectar la ocurrencia de la causa-mecanismo de la falla, de tal forma que permite generar acciones correctivas. c)Detectar la ocurrencia del modo de falla resultante. Obviamente, los controles del tipo a) son preferibles, enseguida los del tipo b), y los menos preferidos son controles del tipo c). 18. Deteccin (D): con una escala del 1al 10, estimar la probabilidad de que los controles del tipo b) y c), detecten la falla (su efecto), una vez que ha ocurrido,antes de que el producto salga hacia procesos posteriores o antes de que salgadel rea de manufactura o ensamble. Se debe suponer que la causa de falla hasucedido y entonces evaluar la eficacia

de los controles actuales para prevenir elembarque del defecto. Es decir, es una estimacin de la probabilidad de detectar,suponiendo que ha ocurrido la falla, y no es una estimacin sobre la probabilidadde que la falla ocurra. Las verificaciones aisladas hechas por el departamento decalidad son inadecuadas para detectar un defecto y, por tanto, no resultarn en un cambio notable del grado de deteccin. Sin embargo, el muestreo hecho sobreuna base estadstica es un control de deteccin vlido. En la tabla se muestranlos criterios recomendados para estimar la probabilidad de deteccin. 19. Nmero de prioridad del riesgo (NPR): calcular el NPR para efecto-causascontroles, que es el resultado de multiplicar la puntuacin dada a la severidad (S-13) del efecto de falla, por las probabilidades de ocurrencia (O-16) para cadacausa de falla, y por las posibilidades de que los mecanismos de control detecten(D-18) cada cusa de falla. Es decir, para cada efecto se tienen varias causas ypara cada causa un grupo de controles. NPR = (S) x (O) x (D) El NPR cae en un rango del 1 a 1 000 y proporciona un indicador relativo detodas las causas de falla. Alos ms altos nmeros de NPR se les deber darprioridad para acciones correctivas, Y sea para prevenir la cusa o por lo menospara emplear mejores controles de deteccin. Especial atencin debe darsecuando se tengan altos NPR (mayores a 80) con severidades altas. Un ejemplo se muestra al final en la pgina 10. 20. Acciones recomendadas: en esta columna se describe una breve descripcin de las acciones correctivas recomendadas para los NPR ms altos.Por ejemplo cuando hay poca comprensin de las causas de la falla, entonces larecomendacin podra ser ejecutar un proyecto de mejora basado en los ochopasos en la solucin de un problema(el ciclo de la calidad). Un AMEF de proceso bien desarrollado y pensado ser de un valor limitado si nose completan acciones correctivas y efectivas. Es responsabilidad de todas lasreas afectadas establecer programas de seguimiento efectivo para implantartodas las recomendaciones. Las acciones correctivas que atiendan los NPR msaltos son generalmente para el diseo o el proceso. Basadas en el anlisis, lasacciones pueden ser usadas para lo siguiente: Generar soluciones que eviten, prevengan o por lo menos reduzcan laprobabilidad deoc urrencia de la falla, debido a la causa asociada. Estassoluciones deben ser a nivel proceso o diseo de producto. Lasherramientas que se pueden utilizar para generar una buena solucin son:metodologa de los ocho pasos, diseo de experimentos, sistemas poka-yoke, o cartas de control.

En algunas ocasiones es posible reducir laseveridad del modo de falla del producto modificando su diseo. Para incrementar la probabilidad dedetec cin se requieren revisiones alproceso. Generalmente, un aumento de los controles de deteccin escostoso e ineficaz para mejorar la calidad. Un incremento en la frecuenciade inspeccin en el departamento de calidad no es una accin correctivapositiva y debe utilizarse slo como ltimo recurso o medida temporal. En algunos casos puede recomendarse un cambio en el diseo de una parte especfica para ayudar a la deteccin. Pueden implementarsecambios en los sistemas de control actuales para incrementar laprobabilidad de deteccin; sin embargo, debe ponerse nfasis en laprevencin de defectos (es decir, reduciendo la ocurrencia), en vez de sudeteccin; por ejemplo, teniendo un control estadstico de proceso en lugarde tcnicas de muestreo al azar. Otra posibilidad es disear un mecanismopoka-yoke, que al integrarse al proceso mismo garantice la plenadeteccin del defecto antes de que haya peores consecuencias. 21. Responsabilidad y fecha prometida para acciones recomendadas: especificar el rea y personas responsables de la ejecucin de las acciones recomendadas, con la fecha prometida para concluir tales acciones. 1.Acciones tomadas: a manera de seguimiento y una vez que se ha implementado la accin, anotar el resultado de la misma. 2.NPR resultante: una vez que la accin correctiva ha sido llevada a cabo, sedeber actualizar la informacin para la puntuacin de severidad, ocurrencia ydeteccin para la causa de falla estudiada. Todos los NPR resultantes debernser revisados y si es necesario considerar nuevas acciones, para ello se repitenlos pasos del 20 en adelante. Seguimiento: los responsables del proceso tienen la obligacin de asegurar que Caractersticas de un AMEF efectivo: las siguientes ocho caractersticas distinguen a AMEF efectivos: Todas las caractersticas especiales estn incluidas en el diseo y en el proceso. Se han calculado los NPR iniciales. Se ha definido qu se entiende por Alto. Todos los NPR altos tienen acciones correctivas. Se han incorporado elementos a prueba de errores (poka-yoke) Los NPR se han recalculado.

El AMEF refleja nuevos NPR, en otras palabras estn actualizados. Los NPR que an estn altos, se encuentran indicados en el plan de control y en las

Potrebbero piacerti anche

- Simulación de Procesos ProductivosDocumento24 pagineSimulación de Procesos ProductivosCuenta Pokemon100% (1)

- P-2°Evaluación de Los Niveles de IluminaciónDocumento8 pagineP-2°Evaluación de Los Niveles de IluminaciónFélix Leobardo Sánchez VidalNessuna valutazione finora

- Informe Monitoreo Tair Antapaccay 2019 PDFDocumento117 pagineInforme Monitoreo Tair Antapaccay 2019 PDFLuis Ricardo Flores VilcapomaNessuna valutazione finora

- ACTIVIDADES - UNIDAD - III RealizadoDocumento4 pagineACTIVIDADES - UNIDAD - III RealizadoFrancisco ReinaNessuna valutazione finora

- Agentes Quimicos en El TrabajoDocumento21 pagineAgentes Quimicos en El TrabajoILO CITYNessuna valutazione finora

- Taller de Inspecciones de SSTDocumento7 pagineTaller de Inspecciones de SSTLeandro Coronado CoronadoNessuna valutazione finora

- Muestreo de unidades de dosis en procesoDocumento18 pagineMuestreo de unidades de dosis en procesoSergio Miguel Hernandez AvilaNessuna valutazione finora

- Taller Examenes Medicos OcupacionalesDocumento60 pagineTaller Examenes Medicos OcupacionalesRoberto LobatoNessuna valutazione finora

- Phva - Investigacion de AccidentesDocumento17 paginePhva - Investigacion de AccidentesPaúl MedinaNessuna valutazione finora

- Diagrama de Pareto de La Empresa InduplastDocumento3 pagineDiagrama de Pareto de La Empresa InduplastCesar Rios Lau100% (2)

- Taller 7. Estres TermicoDocumento6 pagineTaller 7. Estres TermicoMARIA CAMILA RIVAS SALAZARNessuna valutazione finora

- SP 02 Dominguez Emerson PDFDocumento3 pagineSP 02 Dominguez Emerson PDFdanielNessuna valutazione finora

- Ergonomía en una panadería: Carga física, entorno térmico y ruidoDocumento3 pagineErgonomía en una panadería: Carga física, entorno térmico y ruidoMariel Moscoso sequeirosNessuna valutazione finora

- Hoja Taller de Polvos JnuñezDocumento3 pagineHoja Taller de Polvos JnuñezNuñez Allpocc Juan HenryNessuna valutazione finora

- Semana 10 RM.375.2008.TRDocumento3 pagineSemana 10 RM.375.2008.TRARSC Centeno100% (1)

- PR1 - Aplicacion de HazopDocumento18 paginePR1 - Aplicacion de HazopAngel FloresNessuna valutazione finora

- TI14 Contexto Interno y ExternoDocumento6 pagineTI14 Contexto Interno y ExternoNichan StepanianNessuna valutazione finora

- Entregable2 BDRDocumento9 pagineEntregable2 BDRbrayan diazNessuna valutazione finora

- 4.formato Formulado Diagrama RecorridosDocumento3 pagine4.formato Formulado Diagrama RecorridosJosueGigabyteNessuna valutazione finora

- Plan de PrevencionDocumento15 paginePlan de PrevencionCamilo RamosNessuna valutazione finora

- Taller Control de DocumentosDocumento5 pagineTaller Control de DocumentosGio SánchezNessuna valutazione finora

- Metodo RulaDocumento8 pagineMetodo RulaGianmarco CanoNessuna valutazione finora

- Evaluación Diagnóstica ErgoI 2021Documento2 pagineEvaluación Diagnóstica ErgoI 2021Raymundo Rmz100% (1)

- Ficha de Proceso - Informacion DocumentadaDocumento3 pagineFicha de Proceso - Informacion DocumentadaMaría Fernanda Martínez BuaisNessuna valutazione finora

- Check List OcraDocumento10 pagineCheck List OcraLuis ChasipantaNessuna valutazione finora

- Gurus de La CalidadDocumento23 pagineGurus de La CalidadCristianCastilloTrujilloNessuna valutazione finora

- Cuestionario Taller Final Sistema de Gestion de CalidadDocumento2 pagineCuestionario Taller Final Sistema de Gestion de Calidademiro Pomares AgudeloNessuna valutazione finora

- PRC-SST-014 Procedimiento para La Investigación de ATELDocumento10 paginePRC-SST-014 Procedimiento para La Investigación de ATELAlejandra Luisa Maria Travi JojoaNessuna valutazione finora

- TAREA UNIDAD 01 Eleccion de La Organizacion Descripcion Generacion de Matriz IPER Mapa de RiesgosDocumento9 pagineTAREA UNIDAD 01 Eleccion de La Organizacion Descripcion Generacion de Matriz IPER Mapa de RiesgosZonexGroneXd0% (1)

- Metodologia Inspecciones de SeguridadDocumento8 pagineMetodologia Inspecciones de SeguridadISLANDA NATALIA DE LA PAVA TRIVIÑONessuna valutazione finora

- Actos y Condiciones SubestandarDocumento57 pagineActos y Condiciones SubestandarMiguel Angel Santa CruzNessuna valutazione finora

- Evaluacion y Prevencion de RiesgosDocumento28 pagineEvaluacion y Prevencion de RiesgosDANILO BNessuna valutazione finora

- Hoja de seguimiento de producción CCI-PRO-F-015Documento3 pagineHoja de seguimiento de producción CCI-PRO-F-015ANTONIO MARTINEZNessuna valutazione finora

- Anc3a1lisis Modal de Fallos y Efectos1Documento37 pagineAnc3a1lisis Modal de Fallos y Efectos1Víctor FERNÁNDEZ FERNÁNDEZNessuna valutazione finora

- INSST-009 Instructivo para Inspecciones de SeguridadDocumento5 pagineINSST-009 Instructivo para Inspecciones de SeguridadRosa ElenaNessuna valutazione finora

- 8D CursoDocumento39 pagine8D Cursograbiela1970Nessuna valutazione finora

- Matriz de PlanificacionDocumento186 pagineMatriz de PlanificacionXavier GuanoNessuna valutazione finora

- Lista de Chequeo Auditoría InternaDocumento17 pagineLista de Chequeo Auditoría InternaEdwinNessuna valutazione finora

- Informe Ergonomico - Dalcy OrtegaDocumento13 pagineInforme Ergonomico - Dalcy OrtegaDalcy OrtuñoNessuna valutazione finora

- Presentacion Final Inspecciones de SeguridadDocumento34 paginePresentacion Final Inspecciones de Seguridadwilly05010% (1)

- Taller Acciones Preventivas, Correctivas y de MejoraDocumento7 pagineTaller Acciones Preventivas, Correctivas y de MejoraKamilo RamirezNessuna valutazione finora

- Cartilla de Registro de Bloqueo MPMDocumento1 paginaCartilla de Registro de Bloqueo MPMMarck KollNessuna valutazione finora

- Metodo HazopDocumento30 pagineMetodo HazopAdriana GómezNessuna valutazione finora

- ACTIVIDAD 2 UNIDAD 1 Seguridad e HigieneDocumento6 pagineACTIVIDAD 2 UNIDAD 1 Seguridad e HigieneJUAN CARLOS MANRIQUEZ CARDONANessuna valutazione finora

- Procedimiento de Identificación de Peligros, Valoración de Riesgos y Determinación de Controles TOLUESDocumento8 pagineProcedimiento de Identificación de Peligros, Valoración de Riesgos y Determinación de Controles TOLUESSandra GaviriaNessuna valutazione finora

- PlanFormaciónDocentesEEDocumento3 paginePlanFormaciónDocentesEEClaudio RomeroNessuna valutazione finora

- Generalidades de La ErgonomiaDocumento11 pagineGeneralidades de La ErgonomiaFERNANDO CHAPARRONessuna valutazione finora

- Control de riesgos en permisos de trabajoDocumento81 pagineControl de riesgos en permisos de trabajoCesar Cruz HernandezNessuna valutazione finora

- MÉTODO AMEF (Resumen)Documento8 pagineMÉTODO AMEF (Resumen)Renzo MontanareNessuna valutazione finora

- Procedimiento para Cambio de Modelo SMEDDocumento7 pagineProcedimiento para Cambio de Modelo SMEDDonaldo CamarenaNessuna valutazione finora

- Formato de Constitución de Comité Paritario de SeguridadDocumento6 pagineFormato de Constitución de Comité Paritario de SeguridadAS LCNessuna valutazione finora

- Castro CMDocumento575 pagineCastro CMLuis Ñontol MuñozNessuna valutazione finora

- Seguridad e Higiene Industrial: Ley 29783, Conceptos y Casos PrácticosDocumento8 pagineSeguridad e Higiene Industrial: Ley 29783, Conceptos y Casos PrácticosNicolle MendozaNessuna valutazione finora

- Enfermedad LaboralDocumento16 pagineEnfermedad LaboralNatalia BotinaNessuna valutazione finora

- Hazop Sector AutomotrizDocumento3 pagineHazop Sector AutomotrizkibaNessuna valutazione finora

- Guía Análisis Modo Efecto Falla (PFMEADocumento8 pagineGuía Análisis Modo Efecto Falla (PFMEADanielNessuna valutazione finora

- AMEFDocumento10 pagineAMEFPili TafurNessuna valutazione finora

- Practica AMEF EspDocumento16 paginePractica AMEF Espalejandro sanchez100% (1)

- Analisis de Modos de Falla, Efectos yDocumento23 pagineAnalisis de Modos de Falla, Efectos yLuis Esteban OrellanoNessuna valutazione finora

- Gestionar el crecimiento y las condiciones ambientales. IFCT0510Da EverandGestionar el crecimiento y las condiciones ambientales. IFCT0510Nessuna valutazione finora

- Manual de TimesheetDocumento3 pagineManual de TimesheetLuiggi AngeloNessuna valutazione finora

- AnatomíaDocumento4 pagineAnatomíaLuiggi AngeloNessuna valutazione finora

- IPR LoginR1!11!09 LegacyDocumento15 pagineIPR LoginR1!11!09 LegacyLuiggi AngeloNessuna valutazione finora

- Manual StataDocumento12 pagineManual StataMOOPY23Nessuna valutazione finora

- Julio Humala - Danza de NegritosDocumento3 pagineJulio Humala - Danza de NegritosLuiggi AngeloNessuna valutazione finora

- Introducción A Git - Sesión 1Documento25 pagineIntroducción A Git - Sesión 1Luiggi AngeloNessuna valutazione finora

- Elpequeñolibrodeaspnetcore 13032019Documento137 pagineElpequeñolibrodeaspnetcore 13032019Luiggi AngeloNessuna valutazione finora

- Julio Humala - BailarinaDocumento3 pagineJulio Humala - BailarinaLuiggi AngeloNessuna valutazione finora

- Tesis Frank Perez, La Armonia Funcional y Carlos HayreDocumento38 pagineTesis Frank Perez, La Armonia Funcional y Carlos HayreSaúl Rafael Castro75% (4)

- Primera PC Ing SW II 2015 I SolucionDocumento5 paginePrimera PC Ing SW II 2015 I SolucionLuiggi AngeloNessuna valutazione finora

- Croquis PDFDocumento1 paginaCroquis PDFLuiggi AngeloNessuna valutazione finora

- Im Proce AmericaDocumento30 pagineIm Proce AmericaIsekai CarlosNessuna valutazione finora

- Control Estadístico de Procesos y Servicios Puntos Extras 4Documento3 pagineControl Estadístico de Procesos y Servicios Puntos Extras 4Marco antonio100% (5)

- 2019-1 GESCAL Practica 5Documento5 pagine2019-1 GESCAL Practica 5Francis Nuñez AngelesNessuna valutazione finora

- Índice de Capacidad de ProcesoDocumento26 pagineÍndice de Capacidad de ProcesoIvanoff Vladimir Rojas TelloNessuna valutazione finora

- Resumen Del Cap 2 Del Libro Calidad y ProductividadDocumento8 pagineResumen Del Cap 2 Del Libro Calidad y ProductividadYanet RosarioNessuna valutazione finora

- Gráficas para El Control de Variables Con MINITAB (X-R)Documento5 pagineGráficas para El Control de Variables Con MINITAB (X-R)César A. F. VillarNessuna valutazione finora

- Elementos de Medición DigitalesDocumento19 pagineElementos de Medición DigitalesAlvaro Uribe JimenezNessuna valutazione finora

- Practica Grafica de Control para AtributosDocumento23 paginePractica Grafica de Control para Atributosl21iin082Nessuna valutazione finora

- Sistemas IntegradosDocumento66 pagineSistemas IntegradosLiliana VillamilNessuna valutazione finora

- El Método DemingDocumento12 pagineEl Método DemingAntonio GonzalezNessuna valutazione finora

- Control Estadístico de ProcesosDocumento54 pagineControl Estadístico de ProcesosMaríaAlejandraNessuna valutazione finora

- ERICK TrabajoDocumento22 pagineERICK TrabajoErik CorralesNessuna valutazione finora

- Control Estadistico de La Calidad t1 IsaiasDocumento4 pagineControl Estadistico de La Calidad t1 IsaiasIsaias Jaaziel MartinezNessuna valutazione finora

- Analisis de Los Costos y ProductividadDocumento16 pagineAnalisis de Los Costos y ProductividadJaneth Bertel D RicoNessuna valutazione finora

- Manual de Act CONTROL ESTADÍSTICO DE LA CALIDADDocumento11 pagineManual de Act CONTROL ESTADÍSTICO DE LA CALIDADAngel HerediaNessuna valutazione finora

- Laboratorio 5b - Optimización Por MSR - DCCR PDFDocumento41 pagineLaboratorio 5b - Optimización Por MSR - DCCR PDFHellen Quiroz0% (1)

- Capacidad de Proceso CPDocumento6 pagineCapacidad de Proceso CPLeon BritoNessuna valutazione finora

- Analogia de Los NegociosDocumento2 pagineAnalogia de Los NegociosOFE100% (1)

- Práctica 1 - Equipo5Documento33 paginePráctica 1 - Equipo5jorge pool dzulNessuna valutazione finora

- HT1 - Calidad, Lean y Six Sigma PDFDocumento2 pagineHT1 - Calidad, Lean y Six Sigma PDFFreddyMiissNessuna valutazione finora

- Control estadístico de procesos para la gestión de la calidad operativaDocumento12 pagineControl estadístico de procesos para la gestión de la calidad operativaEduardo Fung EspinozaNessuna valutazione finora

- Ejemplo de Plan de MuestreoDocumento17 pagineEjemplo de Plan de MuestreoFelipe AlvaradoNessuna valutazione finora

- Cgeu Cgeu-239 MaterialDocumento120 pagineCgeu Cgeu-239 MaterialMario TintaNessuna valutazione finora

- Taller Cartas de ControlDocumento3 pagineTaller Cartas de ControlCatalina ConchaNessuna valutazione finora

- Preguntas Del Capitulo 8Documento6 paginePreguntas Del Capitulo 8MonicaReyesNessuna valutazione finora

- Cap 19 Al 22 Contabilidad-de-Costos-Charles-T-Horngren PDFDocumento169 pagineCap 19 Al 22 Contabilidad-de-Costos-Charles-T-Horngren PDFCintia Paola Sunde100% (3)

- Syllabus Del Curso Control de CalidadDocumento17 pagineSyllabus Del Curso Control de CalidadandreitaNessuna valutazione finora

- CDCDocumento221 pagineCDCDavid AlejandroNessuna valutazione finora

- 10 Ind-242 - Cartas de Control ADocumento47 pagine10 Ind-242 - Cartas de Control ARue MarínNessuna valutazione finora

- Diagrama de Afinidad.... InvestigacionDocumento50 pagineDiagrama de Afinidad.... InvestigacionAlan Isai Valdez CastrejónNessuna valutazione finora