Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Ese2 Elettrodi

Caricato da

gianpaoloTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Ese2 Elettrodi

Caricato da

gianpaoloCopyright:

Formati disponibili

POLITECNICO DI MILANO

ESERCITAZIONE DI AFFIDABILITÀ E SICUREZZA NELL’INDUSTRIA DI PROCESSO (N° 2)

PROF. GIUSEPPE NANO - PROF. RENATO ROTA

PRODUZIONE DI ELETTRODI DI GRAFITE

Descrizione dell’impianto e del processo

Nello stabilimento A si producono Elettrodi di carbone amorfo e pasta elettrodica.

Gli elettrodi di carbone amorfo trovano molteplici applicazioni nel settore della

metallurgia specializzata: si utilizzano nei forni “ad arco sommerso”, impiegati

prevalentemente nella produzione di silicio metallico, una materia prima che ha assunto

un’importanza crescente nel settore dell’elettronica. Vengono inoltre utilizzati nei forni per

la produzione di fosforo elementare, di ferro-leghe ed in altre applicazioni specialistiche di

metallurgia. Gli elettrodi amorfi sono prodotti in un’ampia varietà di diametri: da 600 mm di

diametro ai più grandi da 1400 mm che possono pesare oltre 6 tonnellate l’uno.

La pasta elettrodica viene utilizzata per la produzione di ferroleghe, carburo di calcio e

silicio metallico.

Il ciclo di produzione. Le materie prime utilizzate sono essenzialmente antracite, grafite e

pece di catrame; quest’ultima contiene diversi Idrocarburi Policiclici Aromatici (IPA o PAH),

composti costituiti da più anelli aromatici condensati. Tra gli IPA alcuni possono costituire

un rischio per la salute.

L’antracite viene preventivamente calcinata in fornetti ad una temperatura di circa 1200°C

per liberarla dalle sostanze volatili legate al solido.

Le materie prime vengono poi vagliate e macinate ottenendo le pezzature e le farine

idonee alla preparazione dei prodotti richiesti. La carica così ottenuta, introdotta nelle

apposite macchine impastatrici e mescolata alla pece minerale, produce un impasto

plastico ed omogeneo.

La pece di catrame viene liquefatta, portandola a circa 200°C, e stoccata in un serbatoio

riscaldato da dove viene inviata ai mescolatori attraverso un circuito chiuso. La pece

liquida si comporta da legante per le polveri di carbone che arrivano dalla fase di

macinazione e vagliatura, consentendo la formazione d’impasti lavorabili. L’impasto viene

successivamente introdotto nelle presse che effettuano l’estrusione dei prodotti. Le barre

estruse vengono inviate ad un forno dove gli elettrodi vengono cotti, acquisendo così le

caratteristiche del prodotto finale. Dopo la fase di raffreddamento, le dimensioni dei cilindri

e il loro peso vengono controllati per verificare che i prodotti siano conformi alle specifiche

tecniche che ne consentano la commercializzazione.

Esercitazione n° 2 – II Semestre aa 2007-08

Corso di Affidabilità e Sicurezza nell’Industria di Processo – Politecnico di Milano

In figura è riportato lo schema del processo produttivo degli elettrodi di grafite.

Tabella 1: Caratteristiche chimico-fisiche di alcuni IPA.

TLV-TWA

COMPOSTO Tf (°C) Te (°C) P25°C (torr) NOTE

(mg/m3)

Naftalene (NAP) 81 218 7,8e-2 A4 52

Antracene (ANT) 216 340 2,6e-6

Fenantrene (PHE) 100 340 1,2e-4

Pirene (PYR) 151 393 4,5e-6

Crisene (CHR) 253 448 6,3e-7 A3

Benzo[a]Pirene (BaP) 178 496 1,1e-8 A2

Nell’unità di processo UP1 si eseguono le operazioni di cernita, trasporto e macinazione

delle materie prime solide; si realizzano inoltre la formulazione degli impasti, formatura dei

prodotti e successive fasi di controllo.

Queste operazioni vengono svolte da 31 lavoratori suddivisi in tre aree:

Preparazione materie prime

Cernita, trasporto e frantumazione rottami. Calcinazione antracite.

Preparazione impasti

Preparazione materie prime.

Esercitazione n° 2 – II Semestre aa 2007-08 2/10

Corso di Affidabilità e Sicurezza nell’Industria di Processo – Politecnico di Milano

Formatura prodotti finiti

Pasta elettrodica. Presse. Formatura dinamica. Cernita e stuccatura.

Si chiede di compiere un’analisi di rischio preliminare per identificare gli agenti di rischio

potenziali legati al processo produttivo e la loro tossicità. Si esegua inoltre un’analisi di

mansione, basata sulla frequenza d’esposizione agli agenti di rischio presenti nelle aree di

lavoro, allo scopo di definire i gruppi di lavoratori a profilo d’esposizione equivalente. Si

confrontino, infine, i risultati ottenuti con i dati concernenti i campionamenti personali

(almeno per il parametro IPA totali) e si verifichi la validità della procedura adottata

studiando la distribuzione su un grafico di probabilità log-normale dei valori di esposizione.

Per la soluzione del problema si utilizzino le informazioni ed i dati riportati nella sezione

seguente.

Dati

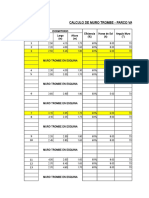

Tabella 2: Unità di processo UP1.

Cernita, trasporti Calcinazione Prepara Pasta Presse Cernita e Formatura Varie

ID frantum. rottami antracite materie elettrodica e stuccatura dinamica

prime mulini

1. 100%

2. 100%

3. 10% 90%

4. 40% 30% 30%

5. 100%

6. 100%

7. 100%

8. 40% 60%

9. 30% 70%

10. 30% 60% 10%

11. 20% 80%

12. 80% 20%

13. 90% 10%

14. 30% 70%

15. 30% 70%

16. 100%

17. 100%

18. 100%

19. 100%

20. 100%

21. 100%

22. 20% 80%

23. 100%

24. 100%

25. 80% 20%

26. 80% 20%

27. 50% 50%

28. 50% 50%

29. 10% 90%

30. 100%

31. 10% 90%

Esercitazione n° 2 – II Semestre aa 2007-08 3/10

Corso di Affidabilità e Sicurezza nell’Industria di Processo – Politecnico di Milano

Tabella 3: Limiti d’esposizione per alcuni agenti di rischio.

Composto TLV-TWA (mg/m3) Cancerogenicità

IPA (classificati come catrame e pece di carbone) 0.2 A1

Carbone, polvere di residui bituminosi 0.9 A4

Carbone, polvere di antracite 0.4 A4

Nerofumo 3.5 A4

Benzene 1.6 A1

SO2 5.2 A4

H2S (14)

NO2 (NOx) 5.6 A4

CO 29

Particelle non diversamente classificate (polveri inerti o (10) x particelle inalabili

fastidiose) (3) x particelle respirabili

Note:

− Particelle inalabili: si depositano in qualsiasi tratto delle vie respiratorie

− Particelle respirabili: si depositano nella regione di scambio gassoso

− A1: cancerogeno riconosciuto per l’uomo

− A2: cancerogeno sospetto per l’uomo

− A3: cancerogeno riconosciuto per l’animale con rilevanza non nota per l’uomo

− A4: non classificabile come cancerogeno per l’uomo

− A5: non sospetto come cancerogeno per l’uomo

− Per i composti classificati A1 ma senza l’indicazione di un TLV è necessario eliminare nel modo più completo

l’esposizione

− Per i composti classificati A2 o A3 ma senza un TLV bisogna mantenere l’esposizione ai livelli più bassi possibili

Tabella 4: Misure effettuate mediante campionamenti ambientali all’interno dei reparti.

Descrizione NAP PHE ANT PYR CHR BaP Σ 6 IPA HMW* IPA tot. Polveri tot.

postazione (µg/m3) (µg/m3) (µg/m3) (µg/m3) (µg/m3) (µg/m3) (µg/m3) (µg/m3) (mg/m3)

Varie 2.73 0.00 2.73 0.10

Presse 1.59 0.21 0.00 1.80 0.10

Prep. Materie prime 1.89 0.04 0.07 0.13 2.06 0.10

Frantumaz. Rottami 24.48 1.10 0.39 0.00 25.97 0.10

Pasta elettrodica 1.93 0.00 1.93 0.80

Cernita, stuccatura 1.39 0.20 0.00 1.60 <0,1

Calcinaz. antracite 15.11 5.22 1.06 0.10 21.49 0.20

Formatura dinamica 2.07 0.00 2.07 0.20

* Σ 6 IPA HMW: quantità totale misurata per un gruppo di 6 IPA ad alto peso molecolare (da cui è stato escluso il BaP)

Criteri per l’assegnazione delle priorità d’intervento

CLASSI DI TOSSICITÀ

A Effetti irreversibili gravi

B Effetti medio-elevati

C Effetti moderati e reversibili

D Effetti molto limitati

CLASSI DI ESPOSIZIONE

I Contatto di elevata frequenza

II Contatto di media frequenza

III Contatto poco frequente

IV Contatto limitato o accidentale

Esercitazione n° 2 – II Semestre aa 2007-08 4/10

Corso di Affidabilità e Sicurezza nell’Industria di Processo – Politecnico di Milano

PRIORITÀ DI INTERVENTO

INDICE DI ESPOSIZIONE INDICE DI TOSSICITÀ

A B C D

I 1° 2° 3° 4°

II 2° 3° 4° 5°

III 3° 4° 5° 6°

IV 4° 5° 6° 7°

Tutti i dati vanno raccolti in un’unica tabella che riassume per ogni area o mansione le

informazioni principali e le priorità di monitoraggio.

Distribuzione dei valori di esposizione

Tabella 5: Misure d’esposizione ricavate dai campionamenti personali eseguiti sui

lavoratori.

NAP PHE ANT PYR CHR BaP IPA tot. Polveri tot.

Unità ID Matricola 3

(µg/m ) (µg/m3) (µg/m3) (µg/m3) (µg/m3) (µg/m3) (µg/m3) (mg/m3)

UP1 1 492 0.41 0.41 4.10

UP1 2 744 1.44 0.12 0.17 1.73 0.10

UP1 3 542 0.77 0.31 0.03 1.11 0.60

UP1 4 630 0.67 0.10 0.11 0.88 0.80

UP1 5 2116 1.31 1.31 <0,1

UP1 6 582 0.42 0.66 0.13 0.16 1.37 0.50

UP1 7 508 1.13 0.19 0.08 0.32 1.73 0.90

UP1 8 583 1.52 1.52 0.10

UP1 9 694 0.54 0.19 0.03 0.04 0.80 0.70

UP1 10 824 0.69 0.31 0.10 0.14 0.16 1.40 3.80

UP1 11 783 19.88 5.09 1.18 0.18 0.14 0.22 26.69 0.10

UP1 12 804 0.54 0.19 0.03 0.04 0.80 0.70

UP1 13 310 1.65 0.01 0.09 0.18 0.32 2.25 0.90

UP1 14 519 0.00 0.80

UP1 15 453 1.31 0.21 0.02 0.04 1.58 0.70

UP1 16 256 0.70 1.85 0.61 0.34 0.06 0.12 3.69 0.20

UP1 17 766 2.45 0.17 0.04 0.10 2.76 0.60

UP1 18 616 1.66 0.28 0.06 0.10 2.09 0.50

UP1 19 2068 1.60 1.60 0.20

UP1 20 550 1.67 0.47 0.04 0.06 2.24 0.10

UP1 21 517 0.05 0.01 0.07 0.10

UP1 22 615 0.03 0.04 0.07 0.21

UP1 23 728 2.03 0.03 0.12 0.15 0.05 2.37 0.06

UP1 24 658 1.97 1.48 2.31 5.76 1.50

UP1 25 410 0.11 0.07 0.18 0.60

UP1 26 683 0.00 0.90

UP1 27 578 1.18 1.18 3.40

UP1 28 584 0.05 0.05 1.60

UP1 29 718 0.15 0.15 0.12

UP1 30 596 1.38 0.24 0.24 0.20 2.06 2.30

UP1 31 710 0.18 0.03 0.24 0.15 0.03 0.63 2.10

Esercitazione n° 2 – II Semestre aa 2007-08 5/10

Corso di Affidabilità e Sicurezza nell’Industria di Processo – Politecnico di Milano

Tabella 6: Valori di probabilità per valutare la distribuzione dei dati d’esposizione.

Esercitazione n° 2 – II Semestre aa 2007-08 6/10

Corso di Affidabilità e Sicurezza nell’Industria di Processo – Politecnico di Milano

Linee guida per la soluzione del problema

– Dalla descrizione del processo e dell’impianto si recuperano le informazioni disponibili

relative alle sostanze, alle condizioni operative ed alle mansioni coinvolte.

– Si identificano i potenziali agenti di rischio già presenti nei reparti o che possono

essere formati mediante reazioni tra le sostanze coinvolte nel processo o con altri

composti (ad es. l’aria). Utilizzando i dati tabulati si determinano le proprietà degli

agenti di rischio alle condizioni operative e la loro tossicità (vie di penetrazione e limiti

di esposizione).

– Si effettua una classificazione di tossicità per gli agenti di rischio identificati.

– Un’indagine sull’organizzazione e sulle modalità di lavoro permette di identificare le

operazioni a potenziale rischio di esposizione. Ogni fase di produzione può

comportare condizioni diverse e in ciascuna di tali fasi possono esserci differenti

condizioni di esposizione. Come è noto la posizione reciproca lavoratore-sorgente di

emissione, i parametri fisici e fluidodinamici degli ambienti possono esercitare una

notevole influenza; mediante una completa analisi di mansione si determinano,

pertanto, le classi di esposizione per i lavoratori che operano all’interno dell’unità di

processo UP1.

– Si procede analogamente, ricorrendo anche ai rilievi ambientali, per valutare i rischi di

esposizione dipendenti dalle operazioni, dai reparti.

– Riunendo le informazioni contenute nelle classificazioni di tossicità e di frequenza

d’esposizione eseguite, s’identificano i gruppi di lavoratori a profilo d’esposizione

equivalente; inoltre, si definisce una lista di priorità di monitoraggio o d’intervento per

minimizzare i problemi di rischio sanitario, in particolare riguardanti il gruppo

potenzialmente più esposto ad uno o più agenti di rischio. Si ricorda che il rispetto di

un limite d’esposizione prolungata (TLV-TWA) non è una garanzia assoluta

dell’assenza di un rischio sanitario per i lavoratori; soggetti in età avanzata o affetti da

allergie o da patologie respiratorie (anche i fumatori) potrebbero risentire, comunque,

di effetti legati ad una prolungata esposizione ad un agente di rischio anche se la sua

concentrazione nell’ambiente risultasse inferiore al TLV-TWA.

– Per il gruppo a maggiore esposizione potenziale si controllano i dati relativi ai

campionamenti personali per verificare se i lavoratori sono effettivamente quelli più

esposti ad uno o più agenti di rischio (ad es. al parametro IPA totali). In tal modo è

semplice verificare la correttezza delle ipotesi, formulate in fase preliminare, e della

procedura di valutazione adottata, evidenziando eventuali anomalie relative al

campionamento od all’esposizione di alcuni lavoratori.

– In questo caso, il confronto dei risultati evidenzia una distribuzione anomala delle

misure di polveri totali, che possono variare molto tra un lavoratore e l’altro; si nota

anche una marcata differenza nella concentrazione di polveri rilevata mediante

campionamento personale ed ambientale. Ciò è dovuto al fatto che le polveri di

lavorazione sono caratterizzate da un ampio spettro di dimensioni di particella e, di

conseguenza, di masse; le frazioni più grosse ricadono al suolo e, pertanto, si rilevano

picchi di concentrazione ad esempio in prossimità delle apparecchiature o di possibili

zone di accumulo. Le polveri più sottili invece risentono dei fattori ambientali in modo

marcato (correnti d’aria, cappe d’aspirazione, etc...) e possono migrare facilmente

attraverso le aree lavorative distribuendosi uniformemente. Questa varietà di

comportamenti determina le anomalie nei dati concernenti le polveri totali misurate.

Esercitazione n° 2 – II Semestre aa 2007-08 7/10

Corso di Affidabilità e Sicurezza nell’Industria di Processo – Politecnico di Milano

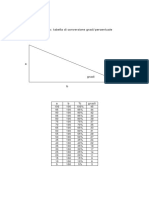

– La validità della procedura adottata, la selezione di un gruppo di soggetti

effettivamente omogeneo come livello d’esposizione può essere valutata osservando

la distribuzione, su un grafico di probabilità log-normale, dei valori di esposizione

personale degli IPA totali. Le rappresentazioni dei dati mediante grafici di probabilità

log-normale consentono una stima preliminare del modello di distribuzione delle

misure; permettono poi di calcolare, attraverso un’interpolazione grafica dei risultati, la

media geometrica (GM) e la deviazione geometrica standard (GSD) della

distribuzione.

– Per la rappresentazione dei dati occorre disporre in ordine crescente le misure di

concentrazione ed associare ad esse un valore progressivo ed uno di probabilità P,

che indica la percentuale delle possibili misure che sono inferiori ai valori ottenuti con il

campionamento. La probabilità P è funzione di n ed N, rispettivamente numero

progressivo della misura che si sta considerando e numero totale di dati che

costituiscono la distribuzione da studiare. Per calcolare P è possibile utilizzare formule

come la seguente

100 ⋅ ( n - 0,5 )

P=

N

oppure utilizzare correlazioni come quelle riportate in tabella 6.

– Sul grafico vengono rappresentati i punti identificati dalle misure di esposizione in

funzione del corrispondente valore di P. E’ possibile ricorrere a due rappresentazioni:

una utilizza grafici semi-logaritmici, l’altra riporta su assi cartesiani i valori di

concentrazione log-trasformati in funzione di P. A titolo d’esempio, nelle figure

successive sono riportati entrambi i diagrammi.

Distribuzione log-normale (personale)

10

Conc. IPA µ/m3

0.0122x

y = 1.3227e

0.1

IPA misurati

IPA corretti

Exp. IPA corretti

0.01

0 10 20 30 40 50 60 70 80 90 100

Probabilità %

Esercitazione n° 2 – II Semestre aa 2007-08 8/10

Corso di Affidabilità e Sicurezza nell’Industria di Processo – Politecnico di Milano

Distribuzione log-normale (personale)

1.5

1.2 ln [IPA] = y = 0.0122x + 0.2797

ln [IPA]

0.9

0.6

IPA corretti

0.3

Lineare (IPA corretti)

0

0 10 20 30 40 50 60 70 80 90 100

Probabilità %

– Se la distribuzione dei dati è ragionevolmente omogenea, mediante regressione

grafica, si ricava una retta che interpola con uno scarto minimo i punti diagrammati. Si

ricorda che per un grafico semi-logaritmico la “retta di regressione” che si ricava con

l’interpolazione grafica, per la particolare natura della rappresentazione, è in realtà

un’esponenziale in base e. Se la curva che interpola i dati non è lineare si può avere,

ad esempio, una distribuzione mista (in tal caso gli elementi che compongono il

gruppo a profilo d’esposizione equivalente non presentano lo stesso grado

d’esposizione e possono essere suddivisi in due o più gruppi) o tronca (nel caso in cui

un limite strumentale od un errore nella procedura di campionamento facciano tendere

la distribuzione ad un asintoto orizzontale). Alcuni risultati e possibili interpretazioni

sono riassunti nella figura seguente.

– P è un peso statistico che viene assegnato ad ogni campione e risulta quindi evidente

che in una distribuzione di valori le misure più importanti sono quelle che ricadono

nell’intervallo centrale di probabilità, tra 20 ed 80%, e che solitamente si ottengono con

una frequenza più elevata (curva a campana). In molte distribuzioni i valori più esterni

si discostano spesso dalla tendenza lineare individuata dalle rimanenti misure e

possono essere, data la ridotta frequenza d’accadimento, scartati dallo studio

dell’andamento dei dati. Negli esempi riportati in precedenza viene escluso il primo

valore della distribuzione. La media geometrica (GM) può essere ricavata utilizzando i

Esercitazione n° 2 – II Semestre aa 2007-08 9/10

Corso di Affidabilità e Sicurezza nell’Industria di Processo – Politecnico di Milano

parametri di regressione della retta d’interpolazione ed è data dal valore di

concentrazione che si ottiene per P = 50%; analogamente, il GSD può essere

calcolato come segue

val. f(P=84%) val. f(P=50%)

GSD = =

val. f(P=50%) val. f(P=16%)

dove val. f(P) corrisponde ad un valore di concentrazione; se si utilizza la

rappresentazione dei dati log-trasformati il val. f(P) non corrisponde al valore che si

trova in ordinata sul grafico, ma si ha val. f(P) = exp (y).

– Le rappresentazioni dei dati mediante grafici di probabilità log-normale non vengono

solitamente utilizzate per studiare la distribuzione delle misure riguardanti i

campionamenti ambientali, perchè le operazioni di un processo, i reparti e le aree di

un impianto non possono essere classificati in gruppi equivalenti. Può essere però

utile diagrammare i dati ambientali con questa tecnica per verificare se la procedura

sperimentale, di campionamento ed analisi, fornisce sempre misure affidabili oppure

presenta dei limiti di detezione (inferiori o superiori); in tal caso la distribuzione delle

misure non risulta rettilinea e presenta un asintoto orizzontale dal lato della

distribuzione in cui la procedura sperimentale si avvicina ad un limite. Il grafico

seguente, ad esempio, evidenzia la presenza di due distinte distribuzioni e la

possibilità che i valori misurati siano prossimi ad un limite inferiore di rilevabilità.

Distribuzione rilevi ambientali (IPA tot.)

100

Conc. IPA [µg/m3]

10

1

0 10 20 30 40 50 60 70 80 90

Probabilità %

Esercitazione n° 2 – II Semestre aa 2007-08 10/10

Potrebbero piacerti anche

- IMPMECC Esercizio CCDocumento3 pagineIMPMECC Esercizio CCDio Lampo Dio LampoNessuna valutazione finora

- Formato Curva Granulometrica v1Documento1 paginaFormato Curva Granulometrica v1jrpinedar100% (1)

- Induzione Anestetica e Risposta Ventilatoria All'ipercapnia in Corso Di Tiva Medetomidina-Butorfanolo-Ketamina Nel Cane.Documento3 pagineInduzione Anestetica e Risposta Ventilatoria All'ipercapnia in Corso Di Tiva Medetomidina-Butorfanolo-Ketamina Nel Cane.Valeria ValeriiNessuna valutazione finora

- 9.2. - Calculo Muro TrombeDocumento74 pagine9.2. - Calculo Muro Trombedanitza pamelaNessuna valutazione finora

- Libro 1Documento1 paginaLibro 1Hugo ChavezNessuna valutazione finora

- 2b. Trafo DistribusiDocumento23 pagine2b. Trafo DistribusiRahmad TahirNessuna valutazione finora

- Esercizio e Soluzione PRODUZ A FLUSSODocumento4 pagineEsercizio e Soluzione PRODUZ A FLUSSOSara BagagliNessuna valutazione finora

- Diagramma Di Stato PB-SNDocumento9 pagineDiagramma Di Stato PB-SNFabioNessuna valutazione finora

- Analisis GranulometricoDocumento15 pagineAnalisis GranulometricoJulio JulsNessuna valutazione finora

- Produzione EserciziDocumento6 pagineProduzione EserciziClaudio CiavattaNessuna valutazione finora

- Analisis GranulometricoDocumento15 pagineAnalisis GranulometricoAnonymous 3xIiPsNessuna valutazione finora

- Relazione 1Documento14 pagineRelazione 1Mayra CayambeNessuna valutazione finora

- Primi Esercizi ExcelDocumento11 paginePrimi Esercizi Excelvale88_asileNessuna valutazione finora

- Catalogo WOERDocumento79 pagineCatalogo WOERSergio Candia EcheniqueNessuna valutazione finora

- Product Catalogue 2018Documento227 pagineProduct Catalogue 2018John FreackNessuna valutazione finora

- VECAMCO Tarifa Precios Accesorios ClimaDocumento316 pagineVECAMCO Tarifa Precios Accesorios ClimapolciercolesNessuna valutazione finora

- Avance 27 NovDocumento1 paginaAvance 27 NovStiven ParradoNessuna valutazione finora

- Cbuq Faixa CDocumento16 pagineCbuq Faixa CzecaNessuna valutazione finora

- Statistiche DaxDocumento5 pagineStatistiche DaxMaurizio VetereNessuna valutazione finora

- Scheda Tecnica Moduli Conergy PowerPlus190-240M ItaDocumento2 pagineScheda Tecnica Moduli Conergy PowerPlus190-240M ItaAndreaNessuna valutazione finora

- Tubi Per Impianti Civili Ed Industriali PDFDocumento24 pagineTubi Per Impianti Civili Ed Industriali PDFLudovicoVicoNessuna valutazione finora

- Tabella Conversione PendenzaDocumento1 paginaTabella Conversione PendenzaZakirAdrianoRikazNessuna valutazione finora

- Anexo 2.6 Caudal EcologicoDocumento3 pagineAnexo 2.6 Caudal EcologicoJorge lopezNessuna valutazione finora

- Book 1Documento2 pagineBook 1FatimaZH HamousNessuna valutazione finora

- NEMA-IEC Body PhantomDocumento31 pagineNEMA-IEC Body PhantomNicola RizziNessuna valutazione finora

- Libro 1Documento1 paginaLibro 1Roger CastilloNessuna valutazione finora

- GRAFICIDocumento3 pagineGRAFICIBenedetta PaltrinieriNessuna valutazione finora

- Technical DataDocumento43 pagineTechnical Dataali alarefyNessuna valutazione finora

- Technical DataDocumento43 pagineTechnical DataAhmed Mohamed Abd ElsalamNessuna valutazione finora

- Formato Granulometria PracticaDocumento3 pagineFormato Granulometria PracticaEspencer ChumpitazNessuna valutazione finora

- Informe Estadistico de AccionesDocumento2 pagineInforme Estadistico de AccionesMarcia EsquivelNessuna valutazione finora

- Pet/Tc: Bari, 05 Aprile 2008Documento68 paginePet/Tc: Bari, 05 Aprile 2008Aby RaicouNessuna valutazione finora

- Glicole Monoetilenico Inibito STDocumento8 pagineGlicole Monoetilenico Inibito STGiovanniNessuna valutazione finora

- Esercitazioni Impianti Meccanici 2018-19Documento7 pagineEsercitazioni Impianti Meccanici 2018-19Dio Lampo Dio LampoNessuna valutazione finora

- Guarnizioni PDFDocumento2 pagineGuarnizioni PDFGicuţă Şi Geta ZvîncăNessuna valutazione finora

- Arcoset ITA PDFDocumento2 pagineArcoset ITA PDFdervaljrNessuna valutazione finora

- Catalogo Plasticos v1.0Documento39 pagineCatalogo Plasticos v1.0jaumegusNessuna valutazione finora

- 4.laboratorio Cloruri&Nitrati FinaleDocumento14 pagine4.laboratorio Cloruri&Nitrati FinaleJuan Sebastián BeltránNessuna valutazione finora

- Gelato CaffeDocumento11 pagineGelato CaffeugoNessuna valutazione finora

- Motoriduttori 2014-12Documento7 pagineMotoriduttori 2014-12Vlad VloodNessuna valutazione finora

- Elastic Belts IndustryDocumento2 pagineElastic Belts IndustryVolodymуr VorobetsNessuna valutazione finora

- Sin Prod Dettagli PDF 00431 1612274487 Mco01138l8300 04 Manuale I cr-1Documento16 pagineSin Prod Dettagli PDF 00431 1612274487 Mco01138l8300 04 Manuale I cr-1Giancarlo ScarpaNessuna valutazione finora

- Euro MagDocumento8 pagineEuro MagLiongNessuna valutazione finora

- 04 IMPMECC - Esercitazione Reparti - SoluzioneDocumento8 pagine04 IMPMECC - Esercitazione Reparti - SoluzioneLeonardo CaverzanNessuna valutazione finora

- Apresentacaoo MeningiteDocumento84 pagineApresentacaoo MeningitefvbatistoniNessuna valutazione finora

- Test Tecnici Di Valutazione Categoria Pulcini - ZucchiatiDocumento7 pagineTest Tecnici Di Valutazione Categoria Pulcini - Zucchiatifelci.oscarNessuna valutazione finora

- Reto 2 - SEMANA 5Documento1 paginaReto 2 - SEMANA 5gsgvdhsfNessuna valutazione finora

- Misura Resistenza Metodo Volt-AmperometricoDocumento4 pagineMisura Resistenza Metodo Volt-Amperometricoapi-2673943467% (3)

- Orario 11ADocumento1 paginaOrario 11ALorenzo ImpeiNessuna valutazione finora

- GRANULOMETRIADocumento3 pagineGRANULOMETRIAMIGUEL ANGEL GOMEZ SALCEDONessuna valutazione finora

- Manual Regulador M31fa600a MarelliDocumento120 pagineManual Regulador M31fa600a Marellijean sanchezNessuna valutazione finora

- 18a Maiello Incertezza Metodi MicrobiologiciDocumento46 pagine18a Maiello Incertezza Metodi MicrobiologiciBarbaraNessuna valutazione finora

- H07Z1-K Type 2 - Afumex750PLUSDocumento2 pagineH07Z1-K Type 2 - Afumex750PLUSLorenzo GuidaNessuna valutazione finora

- Esempi HEC RASDocumento10 pagineEsempi HEC RASluigi_34096031Nessuna valutazione finora

- FONA X70 Manuale Operatore ITADocumento16 pagineFONA X70 Manuale Operatore ITAlorisaszigiNessuna valutazione finora

- Mase Diesel UM IS 03.5-6.0Documento36 pagineMase Diesel UM IS 03.5-6.0Ender100% (1)

- P-0000011 Medidor Pegasus WatertechDocumento4 pagineP-0000011 Medidor Pegasus WatertechDiego Martínez CastroNessuna valutazione finora

- 6 Fragola 20 21Documento6 pagine6 Fragola 20 21wikokokoasus00Nessuna valutazione finora

- FERADocumento81 pagineFERAgianpaoloNessuna valutazione finora

- ATEXDocumento131 pagineATEXgianpaoloNessuna valutazione finora

- Ese3 FitofarmacoDocumento12 pagineEse3 FitofarmacogianpaoloNessuna valutazione finora

- Facoltativo - Cenni Di Statistica e Stima Degli ErroriDocumento43 pagineFacoltativo - Cenni Di Statistica e Stima Degli ErrorigianpaoloNessuna valutazione finora

- Facoltativo - Cenni Di Cinetica e ReattoristicaDocumento17 pagineFacoltativo - Cenni Di Cinetica e ReattoristicagianpaoloNessuna valutazione finora

- 10 Lezione Chimica FarmaceuticaDocumento27 pagine10 Lezione Chimica Farmaceuticaalessandra RizzoNessuna valutazione finora

- Hart Soluzioni Esercizi 62051 c3Documento19 pagineHart Soluzioni Esercizi 62051 c3GabboNessuna valutazione finora

- La MoleDocumento2 pagineLa MoleMatteoBavaroNessuna valutazione finora

- Fermentazione LatticaDocumento1 paginaFermentazione LatticaMiriana CostanzoNessuna valutazione finora

- Conformita Capitolato Fiatfca 1.PDF Norma 9.50305Documento17 pagineConformita Capitolato Fiatfca 1.PDF Norma 9.50305João Lucas Ávalos WisniewskiNessuna valutazione finora

- 03-Analisi Chimica Tossicologica-Prof. Perissutti-Dr. Frecentese PDFDocumento35 pagine03-Analisi Chimica Tossicologica-Prof. Perissutti-Dr. Frecentese PDFMarta MichiNessuna valutazione finora