Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Cap+¡tulo 07

Caricato da

Anderson FerreiraCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Cap+¡tulo 07

Caricato da

Anderson FerreiraCopyright:

Formati disponibili

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Captulo 7 Materiais para Ferramentas de Corte

A seleo do material de ferramenta a ser empregado feita com base em uma srie de fatores. Abaixo so apresentados os critrios que Shaw (1984), Trent e Wright (1999), Diniz et al. (1999), Marcondes (1999) e Machado e Da Silva (1999) consideram mais relevantes: Dureza do material a ser usinado; Tipo de cavaco gerado pelo material a ser usinado; Processo de usinagem, ou seja, corte interrompido (fresamento), corte contnuo (torneamento), lubrificao do corte, tempo de ciclo, acabamento ou desbaste; Condies da mquina em termos de rigidez (sem folgas/vibraes) , potncia, controles durante o processo (in process), sistema de refrigerao das ferramentas; Forma e dimenso da ferramenta; O custo do material da ferramenta fundamental para a escolha do mesmo, ou seja, sempre se buscar um material alternativo de menor custo; Parmetros de usinagens como velocidade e profundidade de corte e avano; Caractersticas finais do produto, tais como: qualidade superficial e dimensional requerida. Abaixo, so listadas as principais propriedades que o material da ferramenta deve possuir, porm em funo da aplicao uma ou mais propriedades devem se destacar em relao s outras. Alta dureza (principalmente quente); Tenacidade (suficiente para evitar falhas por rupturas); Alta resistncia ao desgaste; Alta resistncia a compresso e ao cisalhamento; Boas propriedades mecnicas e trmicas, isto muito importante principalmente para a dureza a quente do material; Boa condutividade trmica; Baixo ndice de expanso volumtrica;

Sandro Cardoso Santos e Wisley Falco Sales

87

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Alta resistncia ao choque trmico; Alta resistncia ao impacto; Ser inerte quimicamente.

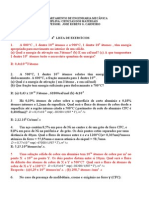

Machado e Da Silva (1999), apresentam os materiais para ferramentas de corte existentes hoje no mercado mundial em ordem cronolgica, conforme esquematizado na Figura 7.1. medida que se desce na lista, ganha-se em dureza (ou resistncia ao desgaste) e perde-se em tenacidade, e vice-versa.

Aumento de dureza e resistncia ao desgaste

Ao CarbonoComum Com elementos de ligas (V,Cr) Ao Rpido Ao Semi-Rpido (Baixo W) Ao Rpido (com e sem revestimento) Ao Super -Rpido (elevado teor de V) Ligas Fundidas Metal Duro (com e sem revestimentos) Classes : P, M ,K, N, H, S Cermets (com ou sem revestimento) Cermicas (com ou sem revestimento) Ultraduros: CBN-PCBN Diamante Sinttico (PCD) Diamante Natural Aumento da tenacidade 88

Figura 7.1 Quadro demonstrativo dos materiais para ferramentas. O grande nmero de ferramentas existentes no mercado torna difcil a escolha e aumenta a complexidade do processo de seleo. O projetista de ferramentas deve considerar todas as propriedades j listadas, mas ele prprio deve destacar as propriedades mais importantes de acordo com o tipo de aplicao. O material

Sandro Cardoso Santos e Wisley Falco Sales

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

perfeito seria aquele que tivesse a dureza do diamante natural, a tenacidade do aorpido e a inrcia qumica da alumina (Al2O3).

7.1 - Aos Carbono e Aos Liga (Ferraresi, 1977 e Machado e Da Silva, 1999) Na primeira parte do sculo passado os aos comuns ao carbono e, mais tarde os aos de baixa e mdia liga (que foram introduzidas por Mshet em 1868), eram os nicos materiais de ferramentas disponveis. Com o aparecimento de materiais mais resistentes, logo foram substitudos, embora ainda hoje sejam utilizados em aplicaes de baixssimas velocidade de corte, no ajuste de peas. O maior problema que eles perdem a dureza quanto aquecidos a temperaturas superiores de revestimento (de 300o a 600o C).

7.2 - Aos-Rpidos (Ferraresi, 1977 e Machado e Da Silva, 1999) O primeiro grande impulso causado nos materiais de ferramentas aconteceu na virada do ltimo sculo, quando Taylor e White desenvolveram o primeiro aorpido, contendo 0,67% C, 18,91% W, 5,47% Cr, 0,11% Mn, 0,29% V e apropriado tratamento trmico. Seu surgimento revolucionou a prtica de usinagem naquela poca, dando um grande aumento na produtividade. Exatamente por isso, estes aos levaram este nome. Hoje, comparando com os materiais das ferramentas da chamada terceira gerao, eles poderiam ser chamados de aos-devagar ou aosmolenges. Na poca, os aos carbono eram aplicados na usinagem de aos mais moles e de outros no ferrosos, como o cobre e suas ligas, velocidades de corte no superiores a 5 m/min, enquanto os novos materiais aumentaram essas velocidades para valores at 25 m/min. Os HSS so aos de teores de carbono entre ~0,7 a 1,2 %C e altamente ligados. Os principais elementos qumicos, formadores de carbonetos so: W, Mo, V e Cr. Alm destes, o Co tambm adicionado frequentemente. Os carbonetos formados so extremamente duros o que confere ao ao elevadas resistncias ao escoamento e trao e alm disso, a desejada dureza a quente. Comercialmente encontra-se aos classificados segundo a sua formulao bsica: ao W, ao W-Co, ao Mo, ao Mo-Co e ao W-Mo-Co. Os aos comercialmente disponveis com teores de Co entre 8 e 12%

Sandro Cardoso Santos e Wisley Falco Sales

89

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

so, para efeito de marketing denominados como aos de elevada dureza a quente, mas efeito similar pode ser obtido com a adio de W e/ou V. Com o passar dos anos, as propriedades destes materiais foram melhoradas, chegando-se perfeita combinao dos elementos de liga ao domnio do processo de tratamento trmico. Normalmente esses materiais so especificados, pelas iniciais da literatura inglesa por HSS (High Speed Steel). A prtica vem contrariando aqueles que acham que os aos-rpidos esto ultrapassados. As qualidades deste grupo de materiais so to grandes que mesmo hoje, j h quase um sculo depois de descobertos, eles ainda sobrevivem no meio de vrios outros grupos com fantsticas propriedades. As aplicaes dos ao-rpidos so principalmente em brocas, fresas, cossinetes, brochas, matrizes e at ferramentas de barras para aplicaes em torneamentos de peas de dimetros reduzidos, cuja velocidade de corte conseguida inferior velocidade econmica de corte dos materiais de ferramentas mais resistentes. Encontra-se no mercado um variado grupo de ao-rpidos, com cada um tendo sua aplicao tima. Dois grandes avanos foram conseguidos nos anos 70 e merecem destaque:

a. Ferramentas de Ao-Rpido Revestidas So camadas de TiN, TiC, HfN ou Al2O3 aplicadas nas ferramentas pelos processos CVD - Chemical Vapour Deposition e PVD - Physical Vapour Deposition. O processo CVD exige que as ferramentas sejam aquecidas a temperaturas elevadas (prximas a 1000o C), o que provoca alteraes metalrgicas nos aos rpidos, apesar de que se tem obtido algum sucesso com TiN a temperaturas mais baixas. Por outro lado o processo PVD faz a deposio da camada a temperaturas mais baixas (500o a 600o C e recentemente at inferiores a 2000C), o que facilita a sua aplicao. Recentemente, surgiram os recobrimentos de TiNAl, que vem apresentando bons resultados em brocas e fresas caracis. A grande vedete dos revestimentos surgiu comercialmente no incio desta dcada, que a aplicao de multicamadas, micro ou nanomtricas, principalmente de TiC e TiN, intercaladas e sobrepostas. Esse novo conceito, em muitos casos mostrou se eficaz e noutros inmeros, o

Sandro Cardoso Santos e Wisley Falco Sales

90

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

desempenho da ferramenta deixou a desejar, ou seja, esse um conceito que promete, mas acredita-se que a tecnologia de aplicao ainda carece de melhor desenvolvimento.

b. Ferramentas de Ao-Rpido Fabricadas pela Metalurgia do P (Sinterizadas) So fabricadas pela metalurgia do p, que tem a vantagem de possibilitar partculas de carbonetos menores e mais dispersas na matriz, alm de facultar a incorporao de um nmero maior de elementos de liga (carbonetos) que o processo de fabricao convencional. Hoje so encontradas no mercado fresas, brocas e outras ferramentas fabricadas por este processo e so normalmente denominadas por HSS-PM (High Speed Steel Powder Metallurgy). Os aos denominados como Semi-rpidos so os HSS com menores teores de tungstnio. Isto ocorreu durante a Segunda Guerra Mundial em que temeu-se a escassez desse elemento qumico e o ao resultante apresentava propriedades mecnicas inferiores. J os aos Super Rpidos so os HSS com elevados teores de vandio. Com isto, obteve-se produtos com propriedades superiores o que o habilitou a usinar em condies de corte maiores.

7.3 - Ligas Fundidas (Machado e Da Silva, 1999)

Elas formam um outro grupo de materiais de ferramentas de corte e surgiram mais ou menos na mesma poca dos aos-rpidos, mas tiveram grandes aplicaes somente mais tarde, durante a Segunda Guerra Mundial. So ferramentas a base de Co, contendo W e Cr em soluo slida, e s vezes alguns carbonetos. Estas ligas so mais duras do que os aos-rpidos e mantm esta dureza a temperaturas mais elevadas, e em decorrncia disso as velocidades de corte so maiores (em torno de 25%). Na realidade, a no ser em aplicaes muito especiais, as ligas fundidas esto caindo em desuso, tanto pela escassez de matria-prima (e aumento do preo) como tambm por haver no mercado materiais que se comparam a elas e at as superam a custos menores.

Sandro Cardoso Santos e Wisley Falco Sales

91

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

7.4.

Ferramentas de Metal Duro

O Metal Duro apareceu na dcada de 20, na Alemanha, quando Schroter conseguiu produzir em laboratrio o WC em p pela primeira vez. A mistura deste p principalmente com o cobalto, tambm em p, trouxe ao mercado um dos mais fantsticos grupos de materiais de ferramentas de corte os Metais Duros. Quando os alemes perceberam as excelentes propriedades de dureza e resistncia ao desgaste desse material, eles logo o batizaram como Widia de (Wie diamond do alemo = como o diamante) e esse foi o segundo marco na evoluo dos materiais para ferramentas de corte, aps o surgimento do ao rpido. O grande sucesso do metal duro o fato deles possurem a combinao de resistncia ao desgaste, resistncia mecnica e tenacidade em altos nveis. Os metais duros so fabricados pela metalurgia do p e utiliza partculas duras de carbonetos de metais refratrios finamente divididas, ento so sinterizado com um ou mais metais do grupo do ferro (ferro, nquel ou cobalto) formando assim, um corpo de alta dureza e resistncia a compresso. O metal aglomerante na maioria das vezes o Cobalto. Uma caracterstica muito importante no metal duro o tamanho de gro das partculas duras. Partculas grandes produzem maior tenacidade, enquanto partculas pequenas auxiliam na obteno de um metal duro mais duro e resistente. A primeira ferramenta de metal duro, desenvolvida na Alemanha, continha apenas WC+Co e mostrou-se prodigioso na usinagem de Ferros Fundidos Cinzentos, mas demonstrou baixa resistncia a craterizao quando usinando aos (Machado e Da Silva, 1999). Para superar este problema adicionou-se Tic, TaC e/ou NbC aos WC + Co reduzindo conseqentemente os problemas de craterizao na usinagem de aos. As razes para isso foram: O carboneto adicionado (titnio, tntalo e/ou nibio) tem maiores durezas que o WC e portanto, apresentam maiores resistncias ao desgaste A solubilidade dos carbonetos adicionados no ferro muito menor que o WC, isto inibe a difuso, que um mecanismo de desgaste comum a altas temperaturas. A estabilidade dos carbonetos adicionados maior que os WC. Isto implica em maiores dificuldades de dissoluo e difuso desses elementos.

Sandro Cardoso Santos e Wisley Falco Sales

92

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

A fabricao do metal duro ocorre por meio da metalurgia do p e pode ser resumida da seguinte forma: O tungstnio na sua forma original encontrada na natureza transformado aps uma srie de reaes qumicas em tungstnio puro, este ento misturado em carbono puro e levado a um forno a altas temperaturas (1375 C a 1650 C) para formar o WC (Marcondes, 1990). O tamanho de gro de carboneto de tungstnio obtido da ordem de 0,4 a 7 m (Jack, 1987). Os carbonetos so ento modos e secados com spray, esta moagem pode ocorrer depois da mistura com o cobalto, na proporo ideal de cada classe, ou opcionalmente pode-se misturar o cobalto (na forma de p finos) aps a moagem. A mistura comprimida a frio em matrizes, geralmente usando uma adio de cera lubrificante para facilitar esta etapa. Esta cera ser extrada do produto durante o tratamento de sinterizao. Aps a prensagem, o produto j ganha formato final desejado, apresentando uma porosidade da ordem de 50 % em volume, e pode ser manipulado. A sinterizao segue imediatamente esta etapa. realizada a vcuo, em temperaturas da ordem de 1500 C, com a porosidade sendo reduzida para menos de 0,01 % (Jack, 1987). Esta baixa porosidade possvel de ser obtida devido a fase lquida do metal ligante presente. Aps a sinterizao o produto sofre uma reduo de tamanho, que pode chegar da ordem de 18 %. Antes de ser comercializado, normalmente, o produto retificado, para formatar as arestas. Observa-se que quando se trata de produtos da classe P ou M , h tambm a adio de TiC TaC e/ou NbC. A fabricao do metal duro est evoluindo e no incio desta dcada surgiram comercialmente os ps micromtricos, que proporcionaram a fabricao do metal duro com microgros. Essa ferramenta ganhou em dureza, mas sem o comprometimento da tenacidade, com ligeira queda na condutividade trmica e com isso, a resistncia da ferramenta foi melhorada e sem dvida, os parmetros de corte utilizados no processo puderam ser aumentados. A norma ISO classificou os Metais Duros em classe P, M, K, N, H e S, de acordo com o material da pea a ser usinado: Classe P: usinagem de aos; Classe M: usinagem de aos inoxidveis Classe K: usinagem de ferro fundido;

Sandro Cardoso Santos e Wisley Falco Sales

93

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Classe N: usinagem de alumnio; Classe H: usinagem de aos endurecidos; Classe S: usinagem de superligas;

Dentro destas classes temos outra diviso por nmeros (ver Tabela 7.1).

Classe P Essa classe mais conhecida como classe dos aos ou cavaco longos as ferramentas de Metal Duro desta classe possuem em sua matriz elevado teores de Carboneto de Titnio (TiC), Carboneto de Tntalo (TaC) e/ou Carboneto de Nibio (NbC). Estes carbonetos conferem ao Metal Duro elevada resistncia ao desgaste e elevada dureza, isto permite a usinagem de materiais que produzem cavacos mais longos os quais formam uma rea de contato (maior atrito)bem maior com a superfcie de sada da ferramenta. Classe M a classe intermediaria na matriz do metal duro existe o Carboneto de Titnio (TiC), Carboneto de Tntalo (TaC) e/ou Carboneto de Nibio (NbC) porem em teores menores do que aqueles utilizados na classe P. normalmente utilizada na usinagem de aos inoxidveis. Classe K tambm conhecida por classe dos ferros fundidos mas tambm utilizada na usinagem dos aos temperados ,no ferrosos,plsticos e madeiras. Nesta classe o Metal Duro composto por WC+Co ,ou seja, carbonetos de tungstnio aglomerado pelo cobalto, esta classe no muito resistente ao desgaste de cratera, portanto so usadas na usinagem de materiais frgeis que geram cavacos curtos os quais provocam menor atrito entre o cavaco e a regio de sada da ferramenta.

Sandro Cardoso Santos e Wisley Falco Sales

94

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

As classes com maior teor de Cobalto como a classe K, so mais empregadas nas condies de usinagem de acabamento ou cortes interrompidos, pois estas criam tenses mais elevadas na ferramenta exigindo assim maior tenacidade. Tabela 7.1 - Classificao dos metais duros. Designao ISSO P 01 P 10 P 20 P 30 P 40 P 50 M 10 M 20 M 30 M 40 K 01 K 05 K 10 K 20 K 30 K 40 Dureza e Resistncia ao Desgaste Tenacidade

7.4.1. Ferramenta de Metal Duro com Revestimento

O revestimento de ferramentas de metal duro pode garantir uma performance bem superior ferramenta sem revestimento na usinagem de materiais ferrosos. Atualmente 80% das ferramentas de metal duro (Figura 7.2) utilizadas na industria possuem revestimento. Normalmente o revestimento provoca uma colorao dourada na ferramenta (se o revestimento for base de TiN) enquanto as ferramentas sem recobrimento normalmente se apresentam na cor cinza escuro.

Sandro Cardoso Santos e Wisley Falco Sales

95

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

O revestimento pode ser uma nica camada de TiC, ou, mais comum, ser de triplo revestimento de TiC, TiCN e TiN e TiC, AL2O3 e TiN, mas existe registro (Lindstron e Johannesson, 1976 e Reiter e Kolaska, 1986, citado por Quinto et alli, 1988) de ferramentas com at 12 camadas de diferentes revestimentos. Os fabricantes explicam que cada camada tem a sua funo especfica e a associao de camadas permite oferecer um produto com todas as vantagens possveis de se obter com a tcnica.

Figura 7.2 - Ferramentas de Metal Duro Revestidas.

O TiC um revestimento que muito utilizado como a primeira camada, pois este garante uma coeso muito boa com o substrato. Alm disso, o TiC um dos revestimentos mais duros atualmente utilizados, sua dureza de HV3000, o que garante alta resistncia ao desgaste. J a alumina (Al2O3) tem vrias vantagens, as principais so a inrcia qumica, a dureza e portanto, resistncia ao desgaste, e um fato ocorrente a reduo de sua condutividade trmica com o aumento da temperatura. Isto garante uma barreira trmica interessante para a superfcie da ferramenta. O TiN se apresenta, normalmente como a camada externa, por proporcionar baixos coeficientes de atrito entre a ferramenta e o cavaco, isto na usinagem dos metais ferrosos. Este material garante menores comprimentos de contato cavaco-ferramenta devido a menor tendncia de adeso dos ferrosos neste material. No caso da usinagem dos no ferrosos, como o Al e Cu e suas ligas, fenmeno inverso ocorre, devido elevada afinidade qumica do Ti com esses metais e neste caso, predomina-se a adeso e a difuso, o que reduz a vida das ferramentas.

Sandro Cardoso Santos e Wisley Falco Sales

96

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Um outro revestimento que vem sendo usado ultimamente o TiNAl ou (TiAl)N que um nitreto base de Ti e Al. Este revestimento tem se mostrado excelente para a usinagem de ferros fundidos. A espessura total das camadas revestidas podem variar de 4 a 12 m e camadas muito espessas podem fragilizar a aresta. Existem hoje no mercado ferramentas de metal duro revestidas com diamante policristalino (PCD) obtidas pelo processo CVD Deposio Qumica de Vapor (Clark e Sem, 1998). Neste caso, com camada nica, com espessuras maiores que as normais, mas inferiores a 30 m, elas so aplicadas em ferramentas positivas para desbaste de materiais no ferrosos, como o alumnio, polmeros e compsitos.

7.4 Ferramentas de Cermets

O Cermet um produto com duas fases: metlica e cermica e por esta razo ele situa-se, na classificao entre o Metal Duro e as Cermicas. A sua formulao bsica constituda por TiC, TiN e Ni como aglomerante. Devido a elevada quantidade de Ti na sua formulao, que apresenta grande afinidade qumica com a maioria dos metais no ferrosos, este material tem o seu campo de aplicao limitado usinagem dos ferrosos. Outros fatores importantes so as suas propriedades trmicas, indesejadas na usinagem: baixa condutividade trmica e grande coeficiente de expanso volumtrica. Com isto, as elevadas temperaturas geradas na interface cavaco-ferramenta promovem grande expanso do material na regio termicamente afetada. Os ciclos inerentes ao processo, mesmo no corte contnuo, em que a ferramenta inicia o corte e depois de determinado perodo ela sai, ocorre o fenmeno a de falha aquece-esfria da e conseqentemente expande-retrai, promovendo ferramenta,

normalmente por trincas originadas por fadiga de origem trmica. Isto faz com que ele seja utilizado em operaes de acabamento e superacabamento de ferrosos, principalmente dos ferros fundidos. Ou seja, nas condies em que a regio aquecida da ferramenta pequena, devido pequena rea de contato cavaco ferramenta (baixos f e ap).

Sandro Cardoso Santos e Wisley Falco Sales

97

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Recentemente estas ferramentas esto sendo recobertas com finas camadas de TiN e em testes preliminares tem apresentado bons desempenhos em relao s sem revestimentos.

7.5 - Ferramentas de Cermica

Os materiais de ferramentas de cermicas convencionais podem ser divididos entre xidos e nonxidos. O primeiro grupo compreende a alumina (inclusive alumina reforada com zircnio), alumina mista e alumina reforada com SiC (Whisker). A principal cermica monxida para ferramenta de corte baseada em nitreto de silcio, e suas propriedades variam de acordo com o processo de manufatura do mercado.

7.5.1 - Composio, Propriedades e Fabricao A comparao entre metal duro e alguns materiais cermicos em relao ao resistncia mecnica tenacidade (ao corte interrompido), choque trmico (comportamento no corte com refrigerante), afinidade qumica e dureza a quente (indicada por resistncia ao desgaste), pode-se dizer que enquanto os metais duros se mostram superior em relao aos choques trmicos e mecnicos, as cermicas se mostram superiores quanto a afinidade qumica e resistncia ao desgaste (Abro, 1995). As cermicas de um modo geral, possuem algumas propriedades melhores e outras piores que os cermets e os metais duros. Na Figura 7.3 mostra-se esquematicamente a comparao das principais propriedades destas ferramentas de corte. O cermet sempre ocupa uma posio intermediria entre o metal duro e a cermica, considerando qualquer uma destas propriedades (Machado e Da Silva, 1999).

Sandro Cardoso Santos e Wisley Falco Sales

98

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Figura 7.3 Algumas Propriedades do Metal Duro, Cermet e Cermica (Smith,1989).

a. Cermica Base de Al2O3

Podem ser puras ou com adies. As cermicas puras so ferramentas constitudas basicamente de finos gros de Al2O3 sinterizados. comum adicionar MgO para inibir o crescimento do gro. Outros constituintes, tais como oxido de cromo, titnio e nquel so as vezes adicionados para aumentar a resistncia mecnica. Estas ferramentas possuem um alto grau de dureza, resistncia ao desgaste e excelente estabilidade qumica, mas deixam a desejar na tenacidade. As primeiras ferramentas com adies apareceram nos anos 70, com altos percentuais (podendo chegar a 30%) de ZrO2 e ou TiC principalmente, podendo ainda conter TiN, TiO2 e WC. Estas adies conferem a matriz de Al2O3 um maior grau de tenacidade para suportar maiores impacto e choques trmicos, inerente a certos processos de corte. A adio de TiC (cermica mista ou preta), alm de melhorar ligeiramente a tenacidade e a condutividade trmica, aumenta consideravelmente a dureza e a resistncia da ferramenta (Machado e Da Silva, 1999) Outra introduo no mercado nos anos 80, que teve grande receptividade, a ferramenta de cermica, tambm a base de Al2O3, reforada com SiC (Whiskers).

Sandro Cardoso Santos e Wisley Falco Sales

99

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Estes carbonetos so adicionados em at 20% na alumina, na forma de longos cilindros, de 0,5 a 6 m de dimetro e 10 a 80 m de comprimento. A ferramenta resultante apresenta exelente tenacidade, inclusive superior s demais cermicos (Smith, 1986).

b. Cermicas a Base de Si3N4 Hepworth (1991), relatou que existem duas caractersticas principais para distinguir nitretos (e carbonetos) dos xidos cermicos : primeiro os materiais crus requerem extensos processos termoqumicos, assim, so mais caros : segundo eles so materiais covalentes (no so como xidos, ao qual so inicos), seus comportamentos se caracterizam pela orientao, ao qual confere alta dureza, resistncia e tenacidade a temperaturas elevadas. Cermicas a base de nitretos de silcio, so usadas como ferramentas de corte devido ao baixo coeficiente de expanso trmica, elas tem excelentes resistncia ao choque trmico, no entanto no e to fcil sinterizar devido sua alta densidade. Este grupo apareceu no mercado nos anos 80. Tratam-se de cristais de Si3N4 com uma fase intergranular de SiO2 (cristais de vidro) que so sinterizados na presena de Al2O3, Y2O3, MgO e outros. Com esses materiais tem-se conseguido excelentes resultados nas usinagens das ligas de alumnio e ferro fundidos, entretanto devida a grande interaes qumicas com o ferro e elevadas temperaturas, este grupo de material no tem tido sucesso na usinagem de aos (Buljan e Sarin,1985). A condio de Al e O a aresta da ferramenta reduziu as interaes quimicas com o Fe, o que possibilitou as suas aplicaes aos ferrosos. A nova ferramenta gerada comercializada com o nome de SIALON, originada das letras originais dos principais elementos qumicos presentes na liga (Si, Al, O e N). As cermicas base de nitreto de silcio, possuem boa resistncia ao desgaste, com tenacidade superior as cermicas de base de Al2O3. Isto faz com que a aplicao destes materiais chegue ao fresamento, o que h pouco tempo atrs (10 anos) era inadmissvel para as cermicas.

Sandro Cardoso Santos e Wisley Falco Sales

100

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

7.5.2 - Aplicaes e Dados Tcnicos

Uma boa faixa de materiais e componentes podem ser usinados com ferramentas de cermica. A Tabela 7.2 sintetiza as aplicaes tpicas seguindo da descrio das aplicaes para cada tipo particular de cermica. As aplicaes tpicas de ferramentas de alumina/zircnio, inclui o torneamento de ferros fundidos cinzento, nodulares e maleveis (discos e tambores de freios, e cilindros) com velocidades de corte acima de 900 m/min, onde a grande soluo e a resistncia ao desgaste da dupla Al2O3 e ZrO2. Ligas de carbono e aos ferramentas com dureza acima de 300HB (eixos e mandris para aplicao automotivas), podem tambm ser usinadas com velocidades acima de 1080 m/min e faixa de avanos em torno de 0.25mm/rev. Desgastes das ferramentas com base de alumina foi estudado por Tnshoff e Bartsch, (1987), quando usinando ao Ck45N (equivalente AISI 1040), e por Kim e Durham (1991) quando usinado ao AISI 1045 e AISI 4340. Os resultados indicaram que a natureza do desgaste de flanco mudava consideravelmente com a composio qumica do ao, ao qual em muitos casos apresentaram a formao de uma camada de xido na ferramenta. Estudos indicam que a cermica mista, com adio de TiN e TiC, so empregadas para melhorar a resistncia ao choque trmico com o aumento da condutibilidade trmica, que dissipa melhor o calor gerado na interface, reduzindo os gradientes trmicos e consequentemente a tenso termicamente induzida. Isto a habilita para o uso em altas velocidades de corte, comparados com as ferramentas de cermica branca, com menor risco de fraturas. A dureza a quente (em 100 C) superior a da cermica pura, 800 contra 650 HV, conforme Grearson e Jack (1984). Aplicaes tpicas, incluem torneamento de ferro fundido abaixo de 35 HRC e acabamento de aos endurecidos de 35 a 65 HRC, e o fresamento de ferro fundido cinzento em componentes de mquinas e pequenas peas automotivas.

Sandro Cardoso Santos e Wisley Falco Sales

101

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Tabela 7.2 Aplicaes tpicas de ferramentas de cermica convencional (Kennametal, 1985)

Material da Pea Dureza (HBN) Operao Material da ferramenta Velocidade de Corte (m/min) Ao Carbono (0.20.5%C) Ao Ferramenta Ferro Fundido Malevel Ferro Fundido Cinzento Ligas a Base de Nquel 200-450 Desbaste Torneamento Kyon 2000 90-215 0.1-0.24 1.5-6.3 250-280 Fresamento Faceamento SH1 200-700 0.008-0.15 mm/z 0.1-0.5 110-145 560-740 Desbaste Torneamento Acabamento Torneamento CC620 CC650 800 460 0.1 0.4 0.1-1.0 K090 65-145 0.08-0.35 0.08-1.5 125-225 Acabamento Torneamento CC620 CC650 550 750 0.4 0.1 Avano (mm/rev) Profundidade de Corte (mm) 0.1-1.0

A aplicao de ferramentas de nitreto de silcio, foi demostrada por Tonshoff e Bartsch (1987) e Buljan e Wayne (1985). Eles mostraram que as ferramentas de nitreto de silcio podem ser empregadas com sucesso para usinagem com corte interrompido de aos AISI 1045 (167HB). Isto porque estas ferramentas no obtm a mesma faixa de temperatura do que no corte continuo, minimizando no entanto o comportamento do desgaste, principalmente provocado por difuso. Assim como no caso do metal duro, as cermicas esto passando por uma grande evoluo tecnolgica na sua fabricao. Desde 2002, esto em testes ferramentas fabricadas a partir de gros da ordem de nanmetros, e essas ferramentas foram ento denominadas por cermicas com nanogros. Acredita-se que em pouco tempo esses materiais j estaro totalmente difundidos em utilizao pelo mundo afora.

Sandro Cardoso Santos e Wisley Falco Sales

102

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

7.6 - Materiais de Ferramentas Ultra-Duros

So denominados materiais ultra-duros ou super duros os materiais com dureza superior a 3000 HV. Nesta categoria esto enquadrados o PCBN (Nitreto Cbico de Boro Policristalino) e o PCD (Diamante Sinttico Policristalino). O surgimento destes materiais para aplicaes na usinagem considerado o terceiro marco evolutivo no desenvolvimento das ferramentas de corte.

a. O Nitreto Cbico de Boro Policristalino PCBN

O Nitreto Cubico de Boro o prximo material mais duro depois do diamante. Ele foi sintetizado pela primeira fez com sucesso em 1957 pela General Eletric Co. USA, seguindo o desenvolvimento do diamante sintetizado. A fabricao do PCBN na combinao do boro e nitrognio formando a seguinte reao. BCl3 + NH3 BN + 3HCl

Como o carbono, o nitreto de boro existe em trs formas: hexagonal na forma de grafite e na forma cbica (CBN) tambm chamada hexagonal duro (wurtzite). Na Figura 7.4, mostra-se as trs possibilidades de arranjo dos tomos do nitreto de boro.

Boro

Nitrognio

Figura 7.4 Arranjo dos tomos do nitreto de boro (Heath,1986).

O p de CBN fabricado submetendo o Nitreto de Boro Hexagonal (HBN) extremas presses e temperaturas. O p obtido neste mtodo e geralmente muito

Sandro Cardoso Santos e Wisley Falco Sales

103

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

fino. A estrutura hexagonal pode ser transformada em Wurtzite (WBN). Portanto, como no diamante sinterizado, a adio de solventes catalisadores reduz a faixa de temperatura e presses necessrias para a transformao de HBN para PCBN Valores tpicos esto em torno de 6000 MPa e 1500 C. Tabuchi (1983), descreveu a tecnologia usada para obteno de altas presses e temperaturas para a fabricao do CBN mostrado na Figura 7.5.

Figura 7.5 Dispositivo para obteno de altas presses e temperatura para transformao de HBN para CBN (De Vries, 1972)

Um segundo dispositivo que tambm usado, chamado de presurizador cbico mostrado na Figura 7.6. O pressurizador cbico emprega seis punes para aplicar a presso simultaneamente, em todas as seis faces no cubo, do qual tem um tubo aquecido e encapsula o HBN para a sinterizao. O PCBN que comercializado no mercado pela GE, leva a marca registrada de Borazon e principalmente usado para produzir rebolos de Borazon. O PCBN produzido pela De Beers, chamado de Amber Boron Nitride (Amborite). Pontas nicas de Policristalinos de Nitreto de Boro Cbico (PCBN), so produzidos em blanks da mesma forma dos PCBN, de modo a formar uma massa densa de policristalino

Sandro Cardoso Santos e Wisley Falco Sales

104

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Figura 7.6 Presurizador cbico (Abro,1995).

O Amborite formado por uma nica camada solida de nitreto de boro cubico policristalino. um inserto intercambivel, pronto para utilizao, ao contrrio do PCD que requer processos de brasagem e lapidao. O Amborite possui uma alta condutibilidade trmica, transferindo rpida e intensamente, o calor gerado na usinagem para o porta-ferramenta. O Amborite capaz de usinar materiais de alta dureza, a altas velocidades de corte e com grande economia.

Constituio

A constituio clssica da ferramenta de CBN ou PCBN : 1) Partculas de CBN; 2) Partculas de material de segunda fase ou aglomerante; 3) Substrato. Podem ser utilizadas partculas de CBN de diversos tamanhos variando para cada fornecedor, combinado, atravs da sinterizao, a uma segunda gama de materiais denominados aglomerantes ou materiais de segunda fase que tambm podem ser encontrados em diversos tamanhos de gros. Estas ferramentas podem ser encontradas apenas com uma camada de 0,5 a 1,0 mm, que so brasadas geralmente num substrato de Metal Duro (WC + Co), ou ento, muito raramente como ferramentas totalmente slidas. Os materiais da segunda fase ou aglomerantes podem ser: Metal ou Cermico

Sandro Cardoso Santos e Wisley Falco Sales

105

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

A percentagem de CBN e o tamanho do gro que iro caracterizar os tipos de ferramentas de CBN, conforme apresentados nas Figuras 7.7 a 7.9.

Figura 7.7 Ferramenta de PCBN integral (De Beers, 1999).

Figura 7.8 Plaqueta de PCBN brasada sobre substrado de Metal Duro (De Beers, 1999).

Sandro Cardoso Santos e Wisley Falco Sales

106

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Figura 7.9 Plaqueta de PCBN brasada sobre substrado de Metal Duro (De Beers, 1999).

Propriedades

Dentre as propriedades do CBN, algumas so muito vantajosas no que diz respeito sua utilizao em ferramentas de usinagem, so elas:

Dureza: Possui altssima dureza, somente superada pelo diamante, sendo quase

duas vezes a dureza da alumina.

Tenacidade: Sua tenacidade similar ao material cermico baseado em nitretos

e cerca de duas vezes a da alumina.

Estabilidade Termoqumica: O CBN quimicamente mais estvel que o

diamante, podendo, portanto, usinar ligas ferrosas sem o problema de grande desgaste por difuso. O CBN estvel at temperaturas da ordem de 1200C.

TIPOS Quanto Fixao e s Formas

Nas Figuras 7.10 e 7.11 mostram-se, respectivamente, os principais tipos de fixao disponveis e formas comercialmente disponveis.

Sandro Cardoso Santos e Wisley Falco Sales

107

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Figura 7.10 Tipos de fixao.

Figura 7.11 Formas de ferramentas disponveis (De Beers, 1999).

Quanto Aplicao

Existem diversos tipos de PCBN no mercado, cada fabricante usa diferentes materiais e quantidades de aglomerantes e diferentes tamanhos e distribuio de partculas. Mas, de uma maneira geral, pode-se dividir os PCBNs em duas categorias, segundo suas aplicaes: 1) PCBN para usinagem em desbaste (ap entre 0,5 e 8,0mm) 2) PCBN para usinagem em acabamento (ap menor que 0,5mm)

Sandro Cardoso Santos e Wisley Falco Sales

108

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

PCBN para Usinagem em Desbaste

Os PCBNs para desbaste possuem maior concentrao de Nitreto Cbico de Boro (90% em volume) o que aumenta a ligao cristal com cristal e faz sua tenacidade aumentar. Alm disto, devido ao alto teor de CBN, estes materiais so os que apresentam maior dureza dentre os PCBN. Dada estas propriedades, estes PCBNs so muito eficientes quando o mecanismo predominante de desgaste a abraso e/ou onde esto presentes foras de corte muito altas ou corte interrompido.

PCBN para Usinagem em Acabamento

Os tipos de PCBNs anteriores no se comportam to bem quando se necessita de algumas caractersticas qumicas e trmicas. Por outro lado, ferramentas cermicas no possuem tamanha tenacidade e dureza, mas tem resistncias qumica e trmica excelentes. Os PCBNs prprios para acabamento so aqueles onde uma fase cermica adicionada, de tal maneira que as ferramentas resultantes possuem menor tenacidade e dureza, mas melhor estabilidade qumica e trmica que os PCBNs para desbaste, combinando as propriedades das duas fases presentes (CBN e cermica). Em operaes de acabamento os cavacos produzidos so pequenos, devido aos pequenos avanos e profundidades de usinagem. A pequena massa de cavaco gerada no suficiente para levar embora todo o calor gerado pelo corte e, por isso, a ferramenta atinge altas temperaturas, o que faz com que propriedades como estabilidade trmica e qumica (para impedir a difuso que incentivada pela alta temperatura) sejam imprescindveis. Embora menores, a tenacidade e dureza ainda so suficientes para manter a integridade da aresta de corte, tornando possvel a obteno de tolerncias apertadas e bom acabamento superficial ao longo da vida da ferramenta.

Aplicaes

Aos Temperados; Ferro fundido cinzento; Ferro fundido branco;

Sandro Cardoso Santos e Wisley Falco Sales

109

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Sinterizados; Ligas para recobrimento de alta resistncia; Superligas.

Advertncia

Em aos moles, que formam cavacos longos, o PCBN no se comporta bem devido excessiva craterizao, mesmo em condies difceis (corte interrompido, por exemplo). Em geral, as aplicaes onde o PCBN utilizado so aquelas onde o diamante Policristalino no pode ser usado e o metal duro no possui dureza suficiente para poder realizar a tarefa, ou quando possui, a velocidade de corte que deve ser usada muito menor que a que pode ser usada com PCBN. O PCBN compete ento com o processo de retificao (substituio da retificao por torneamento, por exemplo) e, nos processos de fresamento, torneamento e mandrilamento, com as ferramentas de material cermico. A totalidade do mercado mundial para operaes de acabamento com ferramentas de PCBN, foi estimado em 60 milhes Esterlinas em 1994, ao qual 50% envolve a usinagem de aos duros, (Kohno, 1994). O primeiro blanck de ferramenta de PCBN foi produzido pela GE, nos meados de 1970, com a marca de BZN Compact e este produto ainda disponvel no mercado com o nome de BZN-6000 , produzida sobre uma placa de metal duro para dar maior tenacidade, com uma camada de 0,6 mm. Em 1977 a Sumitomo Eletric desenvolveu o Sumiboron BN200, sendo a primeira ferramenta de PCBN produzida no Japo e em 1980 a De Beers lanou o Amborite. Portanto, a faixas de PCBN, produzidas e fabricadas, so limitadas a um pequeno nmero de companhias no mundo e existe um grupo restrito de empresas que formam a rede mundial de fornecedores de PCBN. O PCBN fornecido principalmente pela De Beers Industrial Diamond Division, General Electric Superabrasive e Sumitomo Electric Industries. Na Tabela 2.5 pode-se verificar as principais classes de PCBN comercializadas no mundo (Abro, 1995).

Sandro Cardoso Santos e Wisley Falco Sales

110

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Quadro Comparativo entre os Fabricantes de PCBN

Os principais fabricantes de PCBN no mundo so: 1) General Eletric Co.; 2) De Beers Industrial Diamond Division; Na Tabela 7.3 mostra-se a comparao entre esses fabricantes e as respectivas composies qumicas dos seus produtos.

Sandro Cardoso Santos e Wisley Falco Sales

111

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Tabela 7.3 Tabela de comparao dos fabricantes de PCBN.

QUADRO COMPARATIVO: CARACTERSTICAS DE CADA CBN DE ACORDO COM SEU FABRICANTE CBN FABRICANTE CLASSE QUANT. (%)

BZN-6000 GE BZN-8100 BZN-8200 BZN-7000S AMBORITE DE BEERS DBC80 DBC50 93 65 65 82 90 80 50

AGLOMERANTE TAM. GRO (m)

2,0 2,0 2,0 15,0 9,0 6,0 2,0 METAL TiN TiN Cermica Cermica Al Cermica Ti/Al Cermica Ti/Al

DUREZA KNOOP (kg/mm2)

2800 2500 2600 3200 2750

As Informaes sobre o fabricante SUMITOMO no esto disponveis.

Sandro Cardoso Santos e Wisley Falco Sales

112

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Cuidados a Serem Tomados Quando se Utiliza Ferramentas de PCBN

1) Materiais fceis de serem cortados por outros materiais de ferramenta como aos no endurecidos, no devem ser usinados com CBN; 2) O sistema mquina-ferramenta-dispositivo de fixao-pea deve ser o mais rgido possvel; 3) A geometria da ferramenta deve ser negativa (normalmente = -5) para garantir a resistncia aos choques, com ngulo de folga = 5 - 9 e o maior possvel ngulo lateral de posio (no mnimo 15) para minimizar trincas na aresta; 4) A aresta de corte deve ser chanfrada (chanfro de 0,1a 0,3mm x 15 a 25) o que direciona os esforos de corte para o centro da ferramenta e, assim, diminui a possibilidade de quebra da aresta, conforme esquematizado na Figura 7.12.

Figura 7.12 Detalhe do chanfro da aresta da ferramenta.

5) Sempre que possvel fluido de corte deve ser utilizado. Na usinagem do ferro fundido cinzento, onde a utilizao de leo de corte no recomendada, pode-se tentar a utilizao de ar comprimido.

Sandro Cardoso Santos e Wisley Falco Sales

113

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

6) Ao especificar a compra de uma determinada classe de ferramenta, observar que, no existe uma equivalncia perfeita entre as classes dos diversos fabricantes, portanto os parmetros de corte e a expectativa de vida da ferramenta devem ser reavaliados. 7) O custo do inserto de PCBN mais alto que o de material cermico, mas devido maior vida da ferramenta de PCBN, o custo do ferramental muitas vezes compensado no somente pelo maior nmero de peas usinadas por aresta de corte, como tambm pela consequente diminuio do tempo em que a mquina permanece parada para retirada da ferramenta gasta e a ajustam da nova.

b. Diamante Sinttico Policristalino (Polycrystaline Compact Diamond PCD).

O diamante conhecido como o material mais duro que existe na natureza (Abro, 1995 e Machado e Da Silva, 1999). Os diamantes so uma forma cristalina de Carbono. Por muitos sculos e at hoje apreciado como a mais perfeita das pedras preciosas. Os diamantes so encontrados em quase todos os grandes continentes. um mineral relativamente pesado, com uma densidade de 3.52 g/cm3 e portanto, tende a se acumular em cacimbas, em leitos e margens de rios, principalmente em suas curvas. Os depsitos desta natureza so chamados depsitos de aluvio e na realidade, foram os primeiros a ser minerados e explorados. Como ferramentas de corte temos: Diamantes naturais (dureza acima de 8000 HV); Diamantes sintticos monocristalinos (dureza acima de 6000 HV); Diamantes sintticos policristalinos (Polycrystaline Compact

Diamond - PCD);

Sandro Cardoso Santos e Wisley Falco Sales

114

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Obteno

O diamante sinttico obtido sujeitando o carbono, na forma de grafite a temperaturas e presses extremamente altas. Como o grafite, os tomos de carbono esto arranjados na forma hexagonal. Aps o tratamento trmico ele se transforma em diamante, possuindo uma estrutura cristalina cbica de face centrada (CFC). A transformao muito difcil, envolvendo temperaturas da ordem de 2000C a presses de 7GPa. Para tornar o processo mais econmico, o processo realizado na presena de um metal solvente (normalmente o Cobalto).

Sntese do Policristalino

Quando uma massa de partculas metlicas aquecida ocorre a sinterizao nas pontas de contato entre partculas e superfcies adjacentes. O processo consiste em obter uma uniforme distribuio dos constituintes em toda a massa. Numa prtica similar, possvel fazer cristais de Diamante sinterizem juntos de tal modo a gerar uma massa policristalina.

Obteno da Pastilha de PCD

As pastilhas e insertos de PCD so fabricados por processo de alta presso e alta temperatura e consiste em uma capa de PCD ligado integralmente a um substrato de carbeto de tungstnio por meio de brasagem, conforme esquematizado na Figura 7.13.

Sandro Cardoso Santos e Wisley Falco Sales

115

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Alta Presso

Partculas de Diamante Carbeto de Tungstnio

Alta Temperatura

Figura 7.13 Esquema do processo fsico de obteno do diamante sinttico.

Constituio

A composio qumica dos diversos PCDs encontrados no mercado praticamente no varia, mas suas propriedades variam com o tamanho das partculas de diamante do material, que variam de 2 a 25 m de dimetro. Na Figura 7.14 mostra-se algumas granulometrias comercialmente disponveis.

Sandro Cardoso Santos e Wisley Falco Sales

116

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

a) Gro Grosso (25 m de dimetro), b) Gro Mdio (10 m de dimetro) e, c) Gro Fino (2 m de dimetro). Figura 7.14 - Tamanhos de gros do diamante encontrados comercialmente.

Uma camada de PCD de aproximadamente 0,5 mm de espessura ou aplicada diretamente sobre uma pastilha de metal duro ou ento ligada ao metal duro por meio de brasagem. A este conjunto de PCD e metal duro d-se o nome de plaqueta. Normalmente o comprimento da camada de diamante de alguns milmetros, pouco maior que a profundidade de usinagem que ser utilizada, a fim de se economizar material.

Sandro Cardoso Santos e Wisley Falco Sales

117

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Tipos - Quanto s Formas

Nas Figuras 7.15 a 7.17 mostram-se diversas formas comercialmente disponveis do PCD.

Figura 7.15 Esquema de modos de utilizao do PCD.

Figura 7.16 Formas comercialmente disponveis (De Beers, 1999).

Sandro Cardoso Santos e Wisley Falco Sales

118

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Figura 7.17 Produtos comercialmente disponveis.

Propriedades

Dentre as propriedades do PCD, algumas so muito vantajosas na que diz respeito sua utilizao em ferramentas de usinagem e outras limitam esta utilizao. Dentre as propriedades positivas, tem-se:

Condutividade: Alto valor de condutividade trmica (de 1 a 5 vezes o valor

do metal duro classe K) o que dificulta a formao de pontos quentes na ferramenta.

Sandro Cardoso Santos e Wisley Falco Sales

119

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Dureza: Altssima dureza (cerca de 4 vezes a do metal duro classe K e 3

vezes a da alumina).

Resistncia ao Desgaste por Abraso: Altssima resistncia ao desgaste

por abraso.

Tenacidade: Sua tenacidade pode ser considerada alta se considerar-se

sua alta dureza (maior que a dos cermicos baseados em nitretos e menor que a do metal duro).

Seleo do Gro de Diamante

Em geral, quanto maior for o tamanho do gro de diamante sinterizado maior ser a resistncia ao desgaste. Por outro lado, quanto menor for o tamanho do gro, melhor ser qualidade da aresta de corte, conforme mostrado na Figura 7.18.

a) Gro Grosso (25 m de dimetro), b) Gro Mdio (10 m de dimetro) e, c) Gro Fino (2 m de dimetro). Figura 7.18 - Aspectos da superfcie de sada para diversas granulometrias.

Sandro Cardoso Santos e Wisley Falco Sales

120

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Outro ponto a ser observado que no s o tamanho do gro influenciar no comportamento de desgaste da ferramenta, mas tambm a configurao da unio desses gros, conforme esquematizado na Figura 7.19.

Figura 7.19 Possveis tipos de ligaes granulares.

Aplicaes Metais no Ferrosos

Alumnio e ligas de Al/Si; Cobre e suas ligas; Carbeto de Tungstnio; Sinterizados no ferrosos.

No Metlicos

Madeira natural e compostos de madeira; Plsticos reforados com fibras; Cermicos; Compostos de Grafite-epoxy; Pedras Naturais; Concreto.

Sandro Cardoso Santos e Wisley Falco Sales

121

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de corte

Fabricantes

Na Tabela 7.4 so mostrados os principais fabricantes mundiais de PCD, as suas classes e respectivos tamanhos de gros.

Tabela 7.4 Principais fabricantes, respectivas classes e tamanho de gro.

FABRICANTES

CLASSES

TAMANHO DO GRO (m)

Srie 1500 General Eletric Co. Srie 1300 Srie 1600 Syndite 002 De Beers Industrial Diamond Division Syndite 010 Syndite 025 Sumitomo Electric Carbide, Inc DA150 DA200

25 5 4 2 10 25 5 0,5

Cuidados a Serem Tomados Quando se Utiliza Ferramentas de PCD

sistema mquina-ferramenta-dispositivo de fixao da pea deve ser o mais rgido possvel; A mquina deve ter potncia e velocidades compatveis s exigncias impostas; Pode ser usada com ou sem refrigerante; Usar pequeno ngulo da ponta sempre que possvel e o ngulo de sada deve ser positivo;

Sandro Cardoso Santos e Wisley Falco Sales

122

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de corte

Nas aplicaes de desbastes interrompidos afiar a ferramenta com um honeamento suave (0,03mm);

Ao especificar a compra de uma determinada classe de ferramenta, observar se existe uma equivalncia perfeita entre as classes dos diversos fabricantes, caso contrrio, os parmetros de corte e a expectativa de vida da ferramenta devem ser reavaliados.

Um grande problema para uma mais larga utilizao do PCD na indstria o seu custo. Uma ferramenta de PCD simples custa cerca de 20 a 30 vezes mais que o metal duro, enquanto que uma ferramenta de forma mais complexa custa de 50 a 150 vezes mais que uma ferramenta equivalente de metal duro. Porm, deve-se levar em conta outros fatores quando se pensa em custos, principalmente se tem-se uma produo com lotes grandes. O primeiro fator a qualidade da pea usinada que muito boa, devido ao fato do pequeno desgaste da ferramenta, o que gera boas tolerncias e baixa rugosidade superficial. Alm disto, porque a vida da ferramenta muito maior, economizase o tempo de parada da mquina para retirada da ferramenta gasta e ajustagem da nova, fazendo com que, muitas vezes, o custo por pea usinada seja menor quando e utiliza o PCD como ferramenta.

Consideraes sobre a Usinagem da Liga de Alumnio-Silcio

A mais larga utilizao do PCD na indstria manufatureira na usinagem de ligas de alumnio-silcio, quando se deseja tolerncias apertadas e timo acabamento superficial da pea. Este tipo de liga tem substitudo outros materiais (em especial o ferro fundido) em muitas aplicaes da indstria automobilstica, com o fim de reduo de peso do veculo. O alumnio puro um material de fcil usinagem, quando se pensa em termos de desgaste da ferramenta e esforos de corte e seu corte tem sido realizado de maneira satisfatria pelo ao rpido e pelo metal duro. Quando se pensa em termos de ligas alumnio silcio, deve-se notar que o silcio, que se encontra dissolvido na matriz de alumnio da liga e tambm disperso no material formando pontos de silcio puro, cerca de 6 a 7 vezes mais duro que o

Sandro Cardoso Santos e Wisley Falco Sales

123

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de corte

alumnio. Assim, devido a estes pontos duros do material, sua usinagem se torna difcil com as ferramentas tradicionais, fazendo com que a velocidade de corte tenha que cair bastante. Pontos duros na pea no so problemas para o diamante dada a sua alta dureza. Outro fator que dificulta a usinagem de qualquer liga de alumnio sua tendncia gerao da aresta postia de corte. Isto no acontece com o diamante, dado ao fato de que o alumnio no se solda facilmente no PCD.

Sandro Cardoso Santos e Wisley Falco Sales

124

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de corte

Tabela 7.5 - Comparativo dos materiais como caractersticas mecnicas, propriedades fsicas e custos (Abro,1995).

Propriedades Ao Rpido M2 Composio 0,85wt%C 4wt%Cr 5wt%Mo 6,5wt%W 2wt%V Densidade - (g/cm3) Dureza a RT - (HV) Dureza a - 1.000C(HV) Tenacidade - (Mpa m1/2) Cond. Trmica - (W/m C) Mod. Youngs - (kN/mm2) Coef. Expanso Trmica (x 10-6 / K) Custo Aprox. por Aresta () 12 40,3 5,5 0,34 8,5 0,46 8 0,6 6,4 2,5 3,2 1,25 4,9 40 60 1,5 - 4,8 125 140 3,8 30 - 50 7,85 850 n.a 17 37 250 14,5 1600 400 13 85 580 3,8 - 4,0 1700 650 1.9 8 10 380 4,3 1900 800 2 12 18 420 3,7 200 900 8 32 390 3,2 1600 900 6 23 300 3,1 4000 1800 10 100 680 3,5 10000 Na 3.4 900 964 3,4 9000 Na 7.9 560 841 89,5wt%WC 10wt%Co 0,5wt% 90-95% Al2O3 5-10% ZrO2 Al2O3 30%Tic 5-10% ZrO2 75% Al2O3 25% SiC 77% Si3N4 13% Al2O3 10% Y2O3 98% PCBN 2% AlB2/ AlN PCD 2-8% Co Metal Duro M20 Cermica Branca Cermica Mista Whisker Reforada Nitreto de Silcio PCBN Diamante Natural PCD

Sandro Cardoso Santos e Wisley Falco Sales

125

Fundamentos da Usinagem dos Materiais Materiais para Ferramentas de Corte

Aps a leitura deste captulo observa-se a grande variedade de materiais para ferramentas disponveis no mercado. primeira vista pode-se imaginar que medida que se desce na lista de materiais isto se torna vantajoso. Mas deve-se lembrar que cada material tem o seu nicho de mercado e a seleo do material ideal para a situao especfica depende de inmeros fatores, como: material da pea, condies de corte, tamanho do lote, processo de usinagem, rigidez da mquina-ferramenta, entre outros. De nada vai adiantar se o PCBN ou o PCD for selecionado para operar numa mquina cheia de folgas e consequentemente grandes vibraes. Concluindo, o caso especfico da operao deve ser incessantemente ponderado e a discutida relao custo/benefcio jamais poder ser esquecida.

Sandro Cardoso Santos e Wisley Falco Sales

126

Potrebbero piacerti anche

- Projeto de coberturas em LSF para habitações popularesDocumento33 pagineProjeto de coberturas em LSF para habitações popularesV_VicNessuna valutazione finora

- SENAI - Eletrodo Revestido NIVEL 1Documento89 pagineSENAI - Eletrodo Revestido NIVEL 1Rafinha Melo100% (1)

- Todos os Tempos Verbais em InglêsDocumento20 pagineTodos os Tempos Verbais em InglêsElfo_NegroNessuna valutazione finora

- NR 23 - Proteção Passiva Contra Fogo em EstruturasDocumento50 pagineNR 23 - Proteção Passiva Contra Fogo em EstruturasCPSST100% (1)

- Metal Leve Catálogo de Valvulas 2011/2012Documento169 pagineMetal Leve Catálogo de Valvulas 2011/2012LEODECIO BELO DE OLIVEIRA100% (1)

- NR 18 - Solda OxiacetilenicaDocumento12 pagineNR 18 - Solda OxiacetilenicaCPSST100% (2)

- Be8097-0-R2 - Manual Fabricante GGD CPTM - GcfoDocumento79 pagineBe8097-0-R2 - Manual Fabricante GGD CPTM - GcfoGregory De Souza Barreto100% (1)

- Chapa Metálica - SolidWorks PDFDocumento96 pagineChapa Metálica - SolidWorks PDFVicente De Paulo Alves100% (2)

- Soldagem em fase sólida: processos e aplicaçõesDocumento9 pagineSoldagem em fase sólida: processos e aplicaçõesLucas KortNessuna valutazione finora

- Dinheirama Opcoes InvestimentoDocumento12 pagineDinheirama Opcoes InvestimentoNeil MaxwellNessuna valutazione finora

- 3196 Sistemas OperacionaisDocumento9 pagine3196 Sistemas OperacionaisPedroAlaudo100% (2)

- Temperatura de UsinagemDocumento15 pagineTemperatura de UsinagemAirton SouzaNessuna valutazione finora

- Apostila Usinagem Capitulo 05Documento10 pagineApostila Usinagem Capitulo 05Rafaela Guergolet SanchesNessuna valutazione finora

- Cap+¡tulo 03Documento12 pagineCap+¡tulo 03Anderson FerreiraNessuna valutazione finora

- Cap+¡tulo 04Documento26 pagineCap+¡tulo 04Anderson FerreiraNessuna valutazione finora

- Cap+¡tulo 02Documento9 pagineCap+¡tulo 02Anderson FerreiraNessuna valutazione finora

- Cap+¡tulo 01Documento14 pagineCap+¡tulo 01Anderson FerreiraNessuna valutazione finora

- Boletim Tecnico Barras Roscadas Porcas e ArruelasDocumento13 pagineBoletim Tecnico Barras Roscadas Porcas e ArruelasHeitor NoratNessuna valutazione finora

- Catálogo técnico de termopares e acessóriosDocumento81 pagineCatálogo técnico de termopares e acessóriosMilton Silva Jr.100% (1)

- Aula 3 Convertedores LD PDFDocumento85 pagineAula 3 Convertedores LD PDFRaulim Galvao100% (2)

- NBR 5690 PDFDocumento2 pagineNBR 5690 PDFWandersonSantosNessuna valutazione finora

- Publicações Técnicas IsoflamaDocumento242 paginePublicações Técnicas IsoflamaRodolfo M. PortoNessuna valutazione finora

- Perguntas e Respostas para ProvaDocumento8 paginePerguntas e Respostas para ProvaMaciel LeiteNessuna valutazione finora

- DSI Protendidos Tirantes DYWIDAG para Estruturas MaritimasDocumento6 pagineDSI Protendidos Tirantes DYWIDAG para Estruturas MaritimasAndrade AntonioNessuna valutazione finora

- Conceitos de Dimensionamento de Estruturas de ConcretoDocumento26 pagineConceitos de Dimensionamento de Estruturas de ConcretoRenato Encinas LopesNessuna valutazione finora

- Soluções Rudloff 60 anosDocumento32 pagineSoluções Rudloff 60 anosIrani MeirelesNessuna valutazione finora

- Aços para Construção Mecânica - Favorit PDFDocumento1 paginaAços para Construção Mecânica - Favorit PDFDiego ShibataNessuna valutazione finora

- Manual CLTDocumento62 pagineManual CLTNathalia Araujo SimoesNessuna valutazione finora

- NBR 5832 - Implantes para Cirurgia - Materiais Metalicos - Parte 4 Liga Fundida de Cobalto-CromoDocumento3 pagineNBR 5832 - Implantes para Cirurgia - Materiais Metalicos - Parte 4 Liga Fundida de Cobalto-CromoCassiano Felipe de AndradeNessuna valutazione finora

- NBR 6494 - AndaimesDocumento5 pagineNBR 6494 - AndaimesMateus ArrudaNessuna valutazione finora

- RECOZIMENTO PARA ALÍVIO DE TENSÕES (Resumo)Documento2 pagineRECOZIMENTO PARA ALÍVIO DE TENSÕES (Resumo)José Luiz Campos MonteiroNessuna valutazione finora

- 4 Lista de ExerciciosDocumento12 pagine4 Lista de ExerciciosBernardo Lemos0% (1)

- Sist Estrut 6Documento28 pagineSist Estrut 6RosiAraujo2403Nessuna valutazione finora

- Caracterização de materiais: lista de exercícios sobre técnicas metalográficasDocumento2 pagineCaracterização de materiais: lista de exercícios sobre técnicas metalográficasRafael LimaNessuna valutazione finora

- Inversora BoxerDocumento12 pagineInversora BoxerLUCAS DE SOUZA OLIVEIRANessuna valutazione finora

- Introdução aos Aços: Composição, Estrutura e PropriedadesDocumento43 pagineIntrodução aos Aços: Composição, Estrutura e Propriedadesfagner ribeiroNessuna valutazione finora

- Lista de ExercíciosDocumento9 pagineLista de ExercíciosfabianoNessuna valutazione finora

- Análise e Controlo da Construção de Pontes AtirantadasDocumento20 pagineAnálise e Controlo da Construção de Pontes AtirantadasNuno MoreiraNessuna valutazione finora

- Defesas Realizadas Ppgcem23Documento17 pagineDefesas Realizadas Ppgcem23Murilo MoreiraNessuna valutazione finora