Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Apostila - Estampagem

Caricato da

charlesfranklinCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Apostila - Estampagem

Caricato da

charlesfranklinCopyright:

Formati disponibili

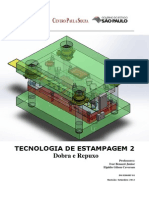

[Digite texto]

FABRICAÇÃO MECÃNICA

ENGENHARIA DE CONTROLE E AUTOMAÇÃO

ESTAMPAGEM

Prof. Eng. Heiner Neri

ENGENHARIA DE CONTOLE E AUTOMAÇÃO (MECATÔNICA)

EDIÇÃO 2011/01

[Digite texto]

PROCESSO DE ESTAMPAGEM

Por estampagem entende-se o processo de fabricação de peças, através do corte

ou deformação de chapas em operação de prensagem a frio. Emprega-se a estampagem

de chapas para fabricarem-se peças com paredes finas feitas de chapa ou fita de diversos

metais e ligas. As operações de estampagem podem ser resumidas em três básicas:

corte, dobramento e embutimento ou repuxo.

A estampagem da chapa pode ser simples, quando se executa uma só operação,

ou combinada. Com a ajuda da estampagem de chapas, fabricam-se peças de aço baixo

carbono, aços inoxidáveis, alumínio, cobre e de diferentes ligas não ferrosas. Devido às

suas características este processo de fabricação é apropriado, preferencialmente, para as

grandes séries de peças, obtendo-se grandes vantagens, tais como:

• Alta produção;

• Reduzido custo por peça;

• Acabamento bom, não necessitando processamento posterior;

• Maior resistência das peças devido à conformação, que causa o encruamento

no material

• Baixo custo de controle de qualidade devido à uniformidade da produção e a

facilidade para a detecção de desvios.

Prof. Eng. Heiner Neri

ENGENHARIA DE CONTOLE E AUTOMAÇÃO (MECATÔNICA)

EDIÇÃO 2011/01

[Digite texto]

Como principal desvantagem deste processo, podemos destacar o alto custo do

ferramental, que só pode ser amortizado se a quantidade de peças a produzir for elevada.

Enquanto as estampagens em corte e dobramento são realizadas a frio, a profunda

pode eventualmente ser a quente, dependendo da necessidade. A estampagem da chapa pode

ser simples, quando se executa uma só operação, ou combinada. Com a ajuda da estampagem

de chapas, fabricam-se peças de aço baixo carbono, aços inoxidáveis, alumínio, cobre e de

diferentes ligas não ferrosas. Devido às suas características este processo de fabricação é

apropriado, preferencialmente, para as grandes séries de peças, obtendo-se grandes

vantagens, tais como: produção em série, custo baixo das peças, bom acabamento sem

necessidade de posterior processo de usinagem, peças com grande resistência e o custo baixo

do controle de qualidade devido à uniformidade da produção e a facilidade para a detecção de

desvios. Como principal desvantagem deste processo, podemos destacar o alto custo do

ferramental, que só pode ser amortizado se a quantidade de peças a produzir for elevada.

Corte: O processo de estampagem por corte é usado na obtenção de formas geométricas

em chapas por meio de uma ferramenta de corte, ou punção de corte, por intermédio de

uma prensa exercendo pressão na chapa apoiada numa matriz. No momento em que o

punção penetra na matriz converte o esforço de compressão em esforço de cisalhamento

ocasionando o corte [d de diâmetro do punção e s de espessura da chapa ]. Em chapas

de aço temperado a relação s/d tem como valor máximo 1,2 o que significa que a

espessura da chapa tem que ser menor ou igual ao diâmetro do punção. As figuras

geométricas obtidas pelo corte podem ser usadas posteriormente na estampagem

profunda.

O punção deve ter a secção conforme o contorno da peça desejada, do mesmo

modo, a cavidade da matriz. É de extrema importância identificar o valor da folga entre

o punção e a matriz, a qual depende da espessura da chapa a ser submetida e do tipo de

material, duro ou mole. Quanto menor a espessura da chapa e o diâmetro do punção,

menor a folga; e virce-e-versa. Usando a equação Q =p x e x c podemos descobrir o

esforço de corte. Sendo: Q: esforço de corte, ou cisalhamento; p: perímetro da figura; e:

Prof. Eng. Heiner Neri

ENGENHARIA DE CONTOLE E AUTOMAÇÃO (MECATÔNICA)

EDIÇÃO 2011/01

[Digite texto]

espessura da chapa; c: resistência ao cisalhamento do material. Sendo c =0,75 de t. t:

resistência a tração do material. Ex.:Qual o esforço de cisalhamento num aço de 2mm

de espessura, a fim de se ter uma figura com 4 cm e com resistência a tensão de

60kg/mm ?Q =p x e x 0,75 x t Q =4 x 2 x 0,75 x 60 =360kg ou 0,36t.

Peças obtidas por corte: Peças de computador, componentes de celular, gabinetes de CPU,

componentes de televisões, componentes de cd player, dobradiças, modelos de aviões, réguas

milimetradas, componentes internos de vídeo-game e painel de fotos.

Dobramento e encurvamento: Nessas operações simples usam-se, para obtenção de

elementos relativamente curtos, são usadas matrizes montadas em prensas de estampagem.

No dobramento os raios de curvatura e a elasticidade do material são os fatores mais

importantes. Então se deve sempre evitar cantos vivos e fixar os raios de curvatura em 1 a 2

vezes a espessura em chapas moles, e de 3 a 4 vezes em chapas duras. É comum depois do

dobramento, devido à elasticidade do material, que as chapas tendem a voltar a sua forma

primitiva, sendo recomendado construir as matrizes com os ângulos mais acentuados e

realizar a operação várias vezes em uma ou mais matrizes.

O encurvamento segue os mesmos princípios e conceitos do dobramento. Peças

obtidas por dobramento Gabinetes de CPU, estojos, painel de fotos, gabinete de máquinas de

café.

Estampagem profunda: A Estampagem profunda é a estampagem de objetos ocos

derivados de chapas planas, geralmente, sem deformar a espessura e em uma ou mais fases.

Na estampagem profunda os elementos estarão recebendo forças radiais de tração e forças

tangenciais de compressão. O disco de embutir foi introduzido sobre peça de retenção ou

fixação G. O punção A é fixado no porta-punção B e o conjunto é fixado na parte móvel ou

cabeçote superior da prensa. Durante a deformação, o punção A, ao penetrar na matriz C,

molda o objeto. Durante a penetração o mancal D é comprimido e comprime ao mesmo

tempo a mola E. O mancal D impede a deformação irregular da chapa e o disco de retenção G

garante um embutimento sem rugosidade. No fim, o punção A retrocede e o mancal D, sobe a

ação da mola E, sobe e expulsa o objeto conformado.

Prof. Eng. Heiner Neri

ENGENHARIA DE CONTOLE E AUTOMAÇÃO (MECATÔNICA)

EDIÇÃO 2011/01

[Digite texto]

As prensas de estampagem podem ser mecânicas ou hidráulicas. Nas prensas

mecânicas, a fonte de energia é um volante, sendo a energia aplicada por meios de manivelas,

engrenagens e excêntricos durante a aplicação do esforço. Nas hidráulicas, a energia para o

esforço é aplicada por meio de pressão hidrostática, fornecida por um pistão ou mais. Peças

obtidas por repuxo Copos, panelas de pressão, frigideiras, lixeiras, caixas de relógio,

instrumentos musicais, tanques de radiadores, cartuchos, forma para bolo e componentes de

carburador.

Cunhagem: Cunhagem é um processo de prensagem geralmente realizada a frio em

que as superfícies das peças são limitadas pelas matrizes de modo que o perfil e a impressão

sejam reproduzidos perfeitamente. Na cunhagem a primeira etapa é a operação preliminar de

forjamento e extrusão, visto que apenas uma pequena redistribuição do metal pode ser

obtida. Em seguida é realizada a cunhagem, em prensas ou martelos de forja, submetendo o

metal a uma deformação entre as duas partes da matriz fazendo ultrapassar o limite de

escoamento sob compressão do metal. Geralmente aumentando a carga acima do limite, de 3

a 5 vezes, para conseguir a deformação desejada. E, por fim, o corte das rebarbas restantes do

processo. Os metais usados na cunhagem incluem aços-carbono, aços-liga com 0,30% de

carbono, levando-se em conta que a capacidade de cunhagem decresce à medida que o teor

de carbono e de elementos liga aumentam. O processo de cunhagem aplica-se em objetos

decorativos como medalhas, moedas e outros, ou quando se deseja grande precisão

dimensional como na indústria automobilística.

Estampos: Os estampos compõem-se de um conjunto de peças ou placas que,

associado a prensas ou balancins, executa operações de corte e de dobra para produção de

peças em série. Durante o processo, o material é cortado de acordo com as medidas das peças

a serem estampadas, a que se dá o nome de tira. Quando cortamos numa tira de material as

formas de que necessitamos, a parte útil obtida recebe o nome de peça. O restante de

material que sobra chama-se retalho, como na figura a baixo. O estampo de dobra é também

conhecido como dobrador. É formado de punção e matriz e, geralmente, guiado pelo cabeçote

da prensa ou placa-guia. O punção é uma peça de aço, temperada e revenida, cuja parte

inferior tem um perfil que corresponde à superfície interna da peça. Pode ser fixado

diretamente no cabeçote da prensa ou por meio da espiga. A matriz é de aço e sua parte

superior tem a forma da parte exterior da peça. Pode ser fixada diretamente sobre a mesa da

Prof. Eng. Heiner Neri

ENGENHARIA DE CONTOLE E AUTOMAÇÃO (MECATÔNICA)

EDIÇÃO 2011/01

[Digite texto]

prensa. Geralmente, é sobre a matriz que se fixam as guias do material da peça, que são

elementos adaptados ao estampo para dar uma posição adequada de trabalho. Existem

estampos mistos cujas estruturas são o resultado da união dos estampos de corte e de dobra.

Os estampos mistos realizam as duas operações, tanto de corte como de dobra.

MAQUINÁRIO

Prensas Excêntricas de 3ton a 85ton;

Guilhotina Calvi 2000 x 1/8"/ Newton 2000 x 1/8";

Prensa DobradeiraNewton2000x2mm;

Viradeira Manual Imag 1000 x 2mm;

Conjuntos de Solda: MIG, TIG, Ponto e Acetileno;

Jato de Micro Esferas de Vidro;

Lixadeira de Cinta Acerbi;

Serra de Fita Acerbi/Mecânica/Circular 12";

Furadeira/Frezadora Kone KFF50/KFF30;

Furadeira de Coluna Fundoya F40;

Furadeira de Bancada;

Retífica Plana Brow Sharp;

Plaina Limadora Zocca 550mm/Marbo 300 mm;

Eletroerosão Engemaq EDM240;

Rosqueadeira Begra M6.

Retífica Plana Toss 600mm.

APLICAÇÕES

CLASSIFICAÇÃO APLICAÇÕES

Prof. Eng. Heiner Neri

ENGENHARIA DE CONTOLE E AUTOMAÇÃO (MECATÔNICA)

EDIÇÃO 2011/01

[Digite texto]

Estamparia solta, leve ou pesada, graúda ou miúda, sem revestimentos

metálicos ou não metálicos, tais como zinco, chumbo, estanho, cobre,

esmaltados, provenientes de Indústria Automobilística, Auto Peças, Eletro

Estamparia Doméstico ou similares. Inclui-se nesses tipos os rolos industriais obtidos

pela industrialização de aparas de chapas ou bobinas e sobras de

estampagem a quente e a frio.

A produção de peças metálicas de forma simples ou complexa para estamparia é

realizada em prensas automáticas das marcas Kaiser, Bruderer e Jundiaí de corte fino

em chapas e fitas de 0,05 até 1,50 milímetros de espessura para peças de aço inoxidável,

latão, cobre e alumínio.

As peças também são produzidas em máquinas de estamparia contínua do tipo

Bihler, com capacidade para arames de 0,20 até 4,00 milímetros de diâmetro e fitas de

0,10 até 2,00 milímetros.

Estamparia Bihler | Estamparia Convencional

Molas especiais

Fabricadas em máquinas especiais automáticas, as molas espirais ou caracol garantem

excelente repetibilidade de carga. Com ou sem tratamento intermediário, este tipo de mola

especial é produzido em fitas de aço em alto carbono temperado ou perfil chato em aço

patenteado de 0,10 até 4 milímetros de espessura e largura de 2 até 50 milímetros.

As molas espirais ou caracol têm aplicação em cintos de segurança de veículos,

fechaduras, mecanismos de acionamento automático, câmbio automático, portas de

correr e ferramentas elétricas.

Molas de torção

As molas de torção são fabricadas em máquinas de última geração por meio de

enrolamento a frio, com arame de 0,80 até 4,50 milímetros. Em linhas semi-

Prof. Eng. Heiner Neri

ENGENHARIA DE CONTOLE E AUTOMAÇÃO (MECATÔNICA)

EDIÇÃO 2011/01

[Digite texto]

automáticas, podem ser produzidas com arames de 3,20 até 16 milímetros. A seção do

arame pode ter as formas circular, oval, retangular ou quadrada.

As molas de torção são aplicadas especialmente em pedais de comando de embreagem,

aceleradores, injetor de combustível, levantador de vidro, trava de capô e tampa de

bagageiro.

Além de servirem para a indústria automotiva, as molas de alta precisão também

são utilizadas por indústrias que operam nos setores elétrico, eletrônico, linha branca e

construção civil, na manutenção de máquinas, equipamentos ferroviários, naval

aeronáutico e em outros setores de construção especial.

Molas de tração

São fabricadas por máquinas automáticas por meio de enrolamento a frio, com

fio de arame de 0,10 até 4 milímetros de diâmetro. Em linha semi-automática as molas

de tração podem ser fabricadas com arame de 4 até 16 milímetros. Este tipo de mola é

produzido com olhais padronizados conforme DIN 2097.

As molas de tração são aplicadas especialmente em sistema de freio, tampa de

bagageiro, porta de lavadoras, porta de garagem, interruptores elétricos e utensílios

domésticos.

Molas de válvulas

Molas leves e resistentes de tamanho reduzido e geometria especial para atender

a demanda dos motores modernos e mais potentes, que operam com temperaturas

elevadas, o que exige componentes de maior durabilidade. As molas são produzidas

com arames em ligas de aço, como Cromo-Vanádio, Cromo-Silício, Cromo-Silício-

Vanádio e Cromo-Silício-Vanádio-Níquel.

Molas de compressão

Prof. Eng. Heiner Neri

ENGENHARIA DE CONTOLE E AUTOMAÇÃO (MECATÔNICA)

EDIÇÃO 2011/01

[Digite texto]

São fabricadas por enrolamento a frio com arames de 0,08 até 14 milímetros de

diâmetro em máquinas automáticas. A seção do arame pode ter as formas circular,

ovais, trapezoidais ou quadradas, com faces brutas ou retificadas.

As molas de tração são utilizadas na linha automotiva de transmissão e freios, trens de

válvulas, nos sistemas de injeção dos motores, nas indústrias de autopeças, de material

elétrico e eletrônico, linha branca e construção civil.

Essas molas também são aplicadas na manutenção de máquinas, equipamentos

ferroviários, naval aeronáutico e em setores de construção especial.

Prof. Eng. Heiner Neri

ENGENHARIA DE CONTOLE E AUTOMAÇÃO (MECATÔNICA)

EDIÇÃO 2011/01

Potrebbero piacerti anche

- Aplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoDa EverandAplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoNessuna valutazione finora

- Aula 08 EstampagemDocumento29 pagineAula 08 EstampagemAnselmo FabrisNessuna valutazione finora

- Estampagem de CorteDocumento39 pagineEstampagem de CorteCláudio MartinsNessuna valutazione finora

- Processos de Conformação Plástica e UsinagemDocumento42 pagineProcessos de Conformação Plástica e UsinagemFernando José França de AndradeNessuna valutazione finora

- 1 - Cefsa - Cam - Ferramentas de Corte PDFDocumento114 pagine1 - Cefsa - Cam - Ferramentas de Corte PDFReginato Rezende MoschenNessuna valutazione finora

- Manual Pratico Do SheetCam Rev1 2 PDFDocumento10 pagineManual Pratico Do SheetCam Rev1 2 PDFEdvaldo CachoeiraNessuna valutazione finora

- Exercícios CalandraDocumento1 paginaExercícios CalandraJéssica Beatris BalzNessuna valutazione finora

- Base de EstampoDocumento40 pagineBase de EstampocassioNessuna valutazione finora

- Set2012 Apostila Te DefDocumento30 pagineSet2012 Apostila Te DefDanilo OrbitalNessuna valutazione finora

- Dispositivos de Sujeição em RetíficasDocumento3 pagineDispositivos de Sujeição em RetíficasAndre Alves0% (1)

- Tensão Normal PDFDocumento16 pagineTensão Normal PDFDiego Weber Rafaeli100% (1)

- Ensaio de Dureza ApostilaDocumento11 pagineEnsaio de Dureza ApostilaHeitor Gonçalez BoviNessuna valutazione finora

- Realtório FinalDocumento178 pagineRealtório FinalkromettalNessuna valutazione finora

- Seminário - Processos de Fabricação - Conformação Plastica - ChapasDocumento31 pagineSeminário - Processos de Fabricação - Conformação Plastica - ChapasNícoli GaloNessuna valutazione finora

- Catalogo Fresas Metal DuroDocumento60 pagineCatalogo Fresas Metal DuroRoger BuenoNessuna valutazione finora

- Bibliografia - TrefilaçãoDocumento5 pagineBibliografia - TrefilaçãoRicardo100% (1)

- SINUMERIK 828D FresamentoDocumento78 pagineSINUMERIK 828D FresamentoDiogoTanWoginskiNessuna valutazione finora

- CURSO Laminação 010909 AtualDocumento99 pagineCURSO Laminação 010909 AtualRenan Do Nascimento PimentelNessuna valutazione finora

- Processos de Estampagem 2015Documento160 pagineProcessos de Estampagem 2015ViníciusTrevisan100% (2)

- 0001 - NBR 11406 TB 388Documento14 pagine0001 - NBR 11406 TB 388MarceloPauloNessuna valutazione finora

- Cap 7 - Processos de DobramentoDocumento39 pagineCap 7 - Processos de DobramentoLuis Felipe100% (1)

- Cálculos de Engrenagens Cilindricas Retas - PitchDocumento2 pagineCálculos de Engrenagens Cilindricas Retas - PitchPauloNessuna valutazione finora

- Tecnologia Mec. II - Estampagem ProfundaDocumento15 pagineTecnologia Mec. II - Estampagem ProfundaCarlos André AquinoNessuna valutazione finora

- Memoria Calculo FiltrosDocumento5 pagineMemoria Calculo Filtrosantonio timboNessuna valutazione finora

- Prova para Mecânico e Ferramenteiro - Com Respostas - Asd-1Documento7 pagineProva para Mecânico e Ferramenteiro - Com Respostas - Asd-1Jadson CostaNessuna valutazione finora

- Parâmetros de Usinagem - Velocidade de Corte, RPM e AvançoDocumento23 pagineParâmetros de Usinagem - Velocidade de Corte, RPM e AvançoRodrigo KüchNessuna valutazione finora

- Apresentação TCC TamboreadorDocumento39 pagineApresentação TCC TamboreadorAllery SamNessuna valutazione finora

- Desenvolvimento de Um Sistema de Acionamento Elétrico Aplicado A Uma QuinadoraDocumento92 pagineDesenvolvimento de Um Sistema de Acionamento Elétrico Aplicado A Uma QuinadoraGiovaniAricettiNessuna valutazione finora

- Manual de Operação CNC AD 90Documento7 pagineManual de Operação CNC AD 90Jose Nilton SantosNessuna valutazione finora

- Barra Roscada A 193 b7Documento1 paginaBarra Roscada A 193 b7Murillo de LimaNessuna valutazione finora

- Catálogo VedabrásDocumento326 pagineCatálogo VedabrásSilas Mendes0% (1)

- Manual Calandra Uv Roller Ur74v4Documento47 pagineManual Calandra Uv Roller Ur74v4eduardogerenteNessuna valutazione finora

- N-0134C - Chumbadores para ConcretoDocumento33 pagineN-0134C - Chumbadores para ConcretoAna Carolina TrindadeNessuna valutazione finora

- Ferramnetas de Corte-17-03 - 20140408144453Documento94 pagineFerramnetas de Corte-17-03 - 20140408144453michel vandresenNessuna valutazione finora

- Tamboreamento PDFDocumento3 pagineTamboreamento PDFmarceloNessuna valutazione finora

- Nota de Aula 1 - Roscas, Pinos e Molas PDFDocumento34 pagineNota de Aula 1 - Roscas, Pinos e Molas PDFzoulouweNessuna valutazione finora

- Fresamento IDocumento14 pagineFresamento IBrendo Nunes AlcantaraNessuna valutazione finora

- Detalhamento Fluxo FabricaçãoDocumento12 pagineDetalhamento Fluxo FabricaçãoMarcelo GamaNessuna valutazione finora

- Corrente de ElosDocumento53 pagineCorrente de ElosYllecir XataraNessuna valutazione finora

- Processamento de TpuDocumento16 pagineProcessamento de TpuInês MorgadoNessuna valutazione finora

- Usinabilidade Dos MateriasDocumento78 pagineUsinabilidade Dos MateriasFabianoKovalechenNessuna valutazione finora

- Lista Exercicios para EstudarDocumento6 pagineLista Exercicios para EstudarMaikol Tiago Ribeiro100% (1)

- VekerDocumento10 pagineVekerFabio BarrosoNessuna valutazione finora

- Peças Sistema Embreagem KombiDocumento5 paginePeças Sistema Embreagem Kombivilmar vieiraNessuna valutazione finora

- TCC - Influência Do Dobramento A Frio Na Microestrutura e Microdureza de Um Aço Baixo Carbono Abntsae 1015Documento67 pagineTCC - Influência Do Dobramento A Frio Na Microestrutura e Microdureza de Um Aço Baixo Carbono Abntsae 1015Yuichiro NakataNessuna valutazione finora

- FresamentoDocumento14 pagineFresamentoromao10Nessuna valutazione finora

- Docsity Croqui Clube de Boliche I ClubDocumento8 pagineDocsity Croqui Clube de Boliche I ClubErica BorbaNessuna valutazione finora

- Serrotes MecânicosDocumento3 pagineSerrotes MecânicosKholen Paulo Benjamim100% (1)

- Exercício-Tus - IfspDocumento8 pagineExercício-Tus - IfspCarlosNessuna valutazione finora

- Indicacao Tecnica para O Rings PTDocumento5 pagineIndicacao Tecnica para O Rings PTZehNessuna valutazione finora

- Trabalho - Estampagem IIDocumento14 pagineTrabalho - Estampagem IIasoareclNessuna valutazione finora

- EstampagemDocumento10 pagineEstampagemBrenda AmandaNessuna valutazione finora

- ESTAMPAGEMDocumento61 pagineESTAMPAGEMedpsousaNessuna valutazione finora

- INCOMPLETE EstampagemDocumento0 pagineINCOMPLETE EstampagemDouglas SilvaNessuna valutazione finora

- EstampagemDocumento9 pagineEstampagemTheodore BellNessuna valutazione finora

- EstampagemDocumento20 pagineEstampagemVictor Oliveira MirandaNessuna valutazione finora

- Processo de Estampagem FinalDocumento74 pagineProcesso de Estampagem FinalhamiltonnovaisNessuna valutazione finora

- Estudo de Caso - EstampagemDocumento9 pagineEstudo de Caso - EstampagemLeticia HelalNessuna valutazione finora

- EstampagemDocumento27 pagineEstampagemRodrigo Eduardo GomesNessuna valutazione finora

- Aprendendo Passo A Passo A Utilizar o Control-MDocumento90 pagineAprendendo Passo A Passo A Utilizar o Control-Mjalber_pessoaNessuna valutazione finora

- Curso 222309 Aula 05 5d72 CompletoDocumento33 pagineCurso 222309 Aula 05 5d72 CompletoCamila da SilveiraNessuna valutazione finora

- Lista de Análise MorfológicaDocumento2 pagineLista de Análise MorfológicaLilia Abrantes88% (8)

- Modelo Ação RescisóriaDocumento5 pagineModelo Ação RescisóriaBianca Caroline da SilvaNessuna valutazione finora

- SI e Sua Associação Com Dep. e Burnout em Estudantes MedicinaDocumento8 pagineSI e Sua Associação Com Dep. e Burnout em Estudantes MedicinaCamila PereiraNessuna valutazione finora

- O Espaço Físico Nas Instituições de Educação InfantilDocumento13 pagineO Espaço Físico Nas Instituições de Educação InfantilAna KeliNessuna valutazione finora

- Ficha BladesingerDocumento3 pagineFicha BladesingerLuis PalosoNessuna valutazione finora

- Revolução Cubana - Prof. AlbanirDocumento14 pagineRevolução Cubana - Prof. AlbanirAlbanir FaleirosNessuna valutazione finora

- Captura de Tela 2021-07-27 À(s) 14.36.53Documento64 pagineCaptura de Tela 2021-07-27 À(s) 14.36.53tamara carvalhoNessuna valutazione finora

- Zine - Organizando Um Coletivo Feminista - Um Guia Pratico - GarrafeministaDocumento19 pagineZine - Organizando Um Coletivo Feminista - Um Guia Pratico - GarrafeministaCarolina SoaresNessuna valutazione finora

- Slides de Aula - Unidade IIDocumento64 pagineSlides de Aula - Unidade IIIgor PostigoNessuna valutazione finora

- Nissan - O Mês Do ÊxodoDocumento5 pagineNissan - O Mês Do ÊxodoJoão QuilomboNessuna valutazione finora

- Língua PortuguesaDocumento4 pagineLíngua PortuguesaJuliana NevesNessuna valutazione finora

- Rio Grande (Do Norte) : História e HistoriografiaaDocumento33 pagineRio Grande (Do Norte) : História e HistoriografiaaLívia BarbosaNessuna valutazione finora

- Adicionando Hachuras Personalizadas No AutoCAD PDFDocumento2 pagineAdicionando Hachuras Personalizadas No AutoCAD PDFValter AraujoNessuna valutazione finora

- Terra e MemóriasDocumento248 pagineTerra e MemóriasRicardo CallegariNessuna valutazione finora

- Organograma - 11 PDFDocumento1 paginaOrganograma - 11 PDFcidj_6Nessuna valutazione finora

- 4a Aula Síncrona Leis de NewtonDocumento64 pagine4a Aula Síncrona Leis de NewtonJorge twttNessuna valutazione finora

- Kevin Reed - Membresia de IgrejaDocumento3 pagineKevin Reed - Membresia de IgrejaJessica Juntocom MiqueiasNessuna valutazione finora

- Lista KumonDocumento3 pagineLista KumonKaique SouzaNessuna valutazione finora

- Fonética e Fonologia - Pgs 1 - 85Documento43 pagineFonética e Fonologia - Pgs 1 - 85Hanna Lelis CannerNessuna valutazione finora

- 07 Moldagem e Modelo de EstudoDocumento16 pagine07 Moldagem e Modelo de EstudoLorenaLocateliNessuna valutazione finora

- Cinco Ritos TibetanosDocumento5 pagineCinco Ritos Tibetanoscarros-120Nessuna valutazione finora

- 355485-Processos - de - Fabricação - I - Fundição - 4 - FornosDocumento22 pagine355485-Processos - de - Fabricação - I - Fundição - 4 - FornosEmílio DavidNessuna valutazione finora

- RESUMO Adm de VendasDocumento2 pagineRESUMO Adm de VendastainaraNessuna valutazione finora

- Apostila 2 Fase Da OAB Direito Do TrabalhoDocumento154 pagineApostila 2 Fase Da OAB Direito Do TrabalhoJessica Lopes100% (1)

- Campo Harmonico e Transposição - EmanuelDocumento7 pagineCampo Harmonico e Transposição - EmanuelDarci Pinheiro MdfNessuna valutazione finora

- A Arca de NoéDocumento10 pagineA Arca de NoéElisangela SantiagoNessuna valutazione finora

- Passo A Passo IT Registro e Atendimento FalhaDocumento13 paginePasso A Passo IT Registro e Atendimento Falhajefferson gomesNessuna valutazione finora

- Educação Infantil - BNCC de BolsoDocumento24 pagineEducação Infantil - BNCC de BolsoTalita BatistaNessuna valutazione finora