Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

UNIDAD #04 Mantenimiento Preventivo Sistematico

Caricato da

LuisCoaquira0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

77 visualizzazioni8 pagineTitolo originale

UNIDAD N° 04 Mantenimiento Preventivo Sistematico

Copyright

© © All Rights Reserved

Formati disponibili

PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

77 visualizzazioni8 pagineUNIDAD #04 Mantenimiento Preventivo Sistematico

Caricato da

LuisCoaquiraCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 8

UNIDAD N° 04

MANTENIMIENTO PREVENTIVO SISTEMATICO

Ingeniería de Mantenimiento – MC 654

Ing° Roberto Baldeón Icochea

Universidad Nacional de Ingenieria UNI-FIM - 2020

• El mantenimiento sistemático es el grupo de tareas de mantenimiento que se

realizan sobre un equipo o instalación siguiendo un programa establecido:

– Según el tiempo de trabajo,

– La cantidad producida,

– Los kilómetros recorridos,

– De acuerdo con una periodicidad fija o

– Siguiendo algún otro tipo de ciclo que se repite de forma periódica.

Este grupo de tareas se realiza sin importar cuál es la condición del equipo.

• El mantenimiento sistemático es muy eficaz en equipos e instalaciones que

requieren de una disponibilidad media o alta, de cierta importancia en el

sistema productivo y cuyas averías causan trastornos en el plan de Un caso especial de mantenimiento sistemático es la

producción de la empresa y por tanto no puede esperarse a que den realización de paradas y grandes revisiones, también

síntomas de fallo. llamadas mantenimiento cero horas, hard time u

overhaul. Las paradas son revisiones e inspecciones

• No obstante, no siempre es posible evitar las intervenciones sistemáticas, de gran alcance que se realizan a determinados

sobre todo cuando se necesita a toda costa asegurar la producción y se equipos en un momento determinado por las horas

que lleva el equipo en producción, por intervalos fijos

dispone de un tiempo concreto para realizar una revisión programada. La

de tiempo o por cantidad producida. Muchas

diferencia de disponibilidad entre las instalaciones que se someten a un plan empresas realizan la mayor parte de su actividad de

de revisiones programado y sistemático puede llegar a estar 20 puntos en mantenimiento programado en estas épocas

determinadas, dedicándose el resto del año o el resto

disponibilidad por encima de una planta similar sujeta a revisiones

del tiempo a atender los problemas que van

condicionales o en la que no se aplica ningún plan sistemático apareciendo.

TIPOS TAREAS. En el mantenimiento sistemático están las siguientes:

Limpiezas técnicas de equipos.

Sustitución de elementos sometidos a desgaste, como rodetes, rodamientos, cojinetes,

elementos de estanqueidad, álabes, camisas, culatas, etc.

Comprobación del estado interior de determinados elementos, cuya verificación no puede

realizarse con el equipo en servicio y para el que se requiere un desmontaje complejo

Comprobación del buen funcionamiento de la instrumentación, y calibración de esta

Verificación de prestaciones

LIMPIEZAS TÉCNICAS

Un caso especial de mantenimiento sistemático son las tareas de limpieza técnica.

Determinados equipos dentro de una planta sufren un ensuciamiento que reduce sus

prestaciones (caso de los intercambiadores) o aumenta el riesgo de fallo (caso de los

transformadores de tensión o de los cuadros eléctricos). Equipos que requieren de limpiezas

técnicas periódicas

Entre estos equipos están los siguientes:

• Todo tipo de intercambiadores

• Intercambiadores de placas

• Intercambiadores de haces tubulares

• Calderas, como un tipo especial de intercambiador

• Torres de refrigeración

• Fosos y depósitos, en los que la velocidad del fluido que almacenan es muy baja y facilita

la separación de una fase sólida

• Grandes trasformadores de tensión, por la pérdida de capacidad de refrigeración de un

transformador sucio y por la conductividad eléctrica que puede tener la suciedad

acumulada en determinadas partes, como los aisladores

Las empresas que suelen emplear este tipo de mantenimiento sistemático

suelen tener alguna de las siguientes características: Tipos de empresas donde aplicar el mantto Sistemático

• Empresas de producción continua, que deben funcionar durante largos 1. Empresas de producción continua (24 hrs/365 días).

periodos de tiempo sin paradas.

2. Empresas de campaña.

• Empresas de campañas. Son empresas que funcionan durante

determinadas épocas del año y que se mantienen inactivas durante

3. Empresas que para un tiempo al año por producción

otros periodos 4. Las que necesitan asegurar a toda costa el plan de

• Todas aquellas que necesitan muy altos niveles de producción, producción

utilizando el 100% de su capacidad el mayor tiempo posible. En estos Por lo general se terceriza estas actividades del

casos está más que justificado ese mantenimiento sistemático, con un mantenimientp de acuerdo a la complejidad técnica que

resultados excelentes imposibles de conseguir si no se realizan con

rigor tenga en los sistemas o equipos.

• Las que por razones de mercado deben parar una época del año. Es el

caso de muchas empresas que reducen su actividad en los meses de

verano, ya que sus clientes así lo hacen también. Estas empresas

prefieren fijar un periodo de tiempo concreto para realizar inspecciones

programadas y prefieren evitar imprevistos durante el periodo productivo

• En general, todas aquellas empresas para las que romper el plan de

producción previsto supone un grave inconveniente, y que pretenden

minimizar su mantenimiento correctivo no programado

Mantenimiento Sistemático es el efectuado de acuerdo con un plan establecido según el

tiempo o el número de unidades fabricadas.

Este requiere de amplios conocimientos de la FIABILIDAD de las

instalaciones, máquinas o equipos con los que se está trabajando, es

decir, se asegura que existe el conocimiento previo del,

comportamiento de los materiales. Una herramienta muy valiosa, es el

estudio estadístico, el que permite determinar los tiempos óptimos de

intervención.

Para poder utilizar datos estadísticos será necesario que transcurra un

cierto tiempo, para poder contar con los datos históricos de cada

equipo.

De tal modo que el preventivo se retrasa con respecto a la falla y el

mantenimiento correctivo toma el lugar del preventivo y neutraliza los

posibles beneficios.

Sobre la base de lo expuesto, el mantenimiento preventivo requiere

5

una correcta metodología para determinar su periodo de intervención.

Se considera la segunda etapa

del mantenimiento preventivo

Nivel Óptimo

porque para su aplicación requiere

de amplios conocimientos de la

FIABILIDAD de las instalaciones,

NIVEL DE RENDIMIENTO

máquinas o equipos, y requiere de

datos históricos del

comportamiento de los materiales

y las fallas de cada equipo de un

periodo de tiempo lo

Límite de Admisibilidad t0 suficientemente prolongado como

para realizar estudios estadísticos

Paro Programado (previsión)

y determinar los tiempos óptimos

D = Margen de de intervención antes que se

MTBF Evaluado seguridad produzca una nueva falla. Todos

estos conocimientos se adquieren

Periodo T = K * MTBF D TIEMPO en la primera etapa del

mantenimiento preventivo.6

Mantenimiento Sistemático-Fallas-ley de Degradación Conocida

Curva P - F

Degradación Degradación

Teórica Probable Prevista

Rendimiento Óptimo El mantenimiento sistemático

requiere una correcta metodología

NIVEL DE RENDIMIENTO

* i1 para determinar el periodo de

i1, i2 - Degradación

* i1 intervención antes que se produzca

Inspecciones Posible

Periódicas * i2 * i2 la falla porque si la intervención se

retrasa y se produce la falla

Limite de Admisibilidad entonces el mantenimiento

sistemático deja ser eficaz y en la

Intervención Sistemática Intervención

TA práctica se convierte en

Correctiva Residual

Paro Programado

Posible

mantenimiento correctivo con la

(Previsión) Margen pérdida de las ventajas y aumento

de costos correspondientes

T = K* MTBF TIEMPO

MTBFevaluado 7

Estos costos están compuestos por los costos A su vez tenemos que:

directos de mantenimiento preventivo y por

los costos de mantenimiento correctivo CDMP = MOMP + CR + CM + CH + Cstock + CO

asociados a la infiabilidad que va a existir

Donde:

CTPM= CDMP + CMC MOMP: Es el costo de mano de obra de mantenimiento y surge de

multiplicar el total de horas –hombre.

CR : Es el costo de los repuestos cambiados.

Donde:

CM : Representa el costo de los materiales e insumos utilizados

CTMP : Costo total de la política de en mantenimiento preventivo.

mantenimiento preventivo. CH : Indica el costo de herramental para mantenimiento

CDMP : Costo directo de preventivo.

mantenimiento preventivo. CO : Costo de oportunidad por parada para mantenimiento

preventivo.

CMC : Costo por mantenimiento Cstock: Es el costo de mantener el inventario de repuestos.

correctivo.

Por otro lado se tiene que los costos por lucro cesante se

obtienen como un porcentaje del mantenimiento correctivo. CMC= % CTMC

8

Potrebbero piacerti anche

- Enfasis LogisticoDocumento2 pagineEnfasis LogisticofrankNessuna valutazione finora

- Diferencias Carlos Atencio Douvin ChaparroDocumento6 pagineDiferencias Carlos Atencio Douvin ChaparroJuanAlbertoPortilloNessuna valutazione finora

- Mantenimiento PreventivoDocumento26 pagineMantenimiento PreventivoVictoria Gutierrez86% (7)

- El Mantenimiento ReactivoDocumento4 pagineEl Mantenimiento Reactivojose quispeNessuna valutazione finora

- Clase Introduccion 02 - 08 - 23Documento10 pagineClase Introduccion 02 - 08 - 23moises gomezNessuna valutazione finora

- Mapa Mental Sobre El MantenimientoDocumento2 pagineMapa Mental Sobre El Mantenimientocarlos arredondoNessuna valutazione finora

- Marco TeoricoDocumento13 pagineMarco TeoricoYordan Vargas FustamanteNessuna valutazione finora

- Cap IIIDocumento72 pagineCap IIIBryan MartinezNessuna valutazione finora

- Mantenimiento de MaquinariaDocumento2 pagineMantenimiento de MaquinariaSeguridad y Salud en el trabajoNessuna valutazione finora

- SESION 7 MMTO FIIA UNF v2Documento30 pagineSESION 7 MMTO FIIA UNF v2d40532657uNessuna valutazione finora

- Mantenimiento Preventivo 20%Documento10 pagineMantenimiento Preventivo 20%Emmanuel LeónNessuna valutazione finora

- Mtto de HospitalesDocumento41 pagineMtto de HospitalesPatty LagunasNessuna valutazione finora

- Plan de MantenimientoDocumento4 paginePlan de MantenimientoJoel Luis CNessuna valutazione finora

- Parada de Planta Gabriel Albornoz y Geoswald MendozaDocumento36 pagineParada de Planta Gabriel Albornoz y Geoswald MendozaAnonymous qA8mRKNessuna valutazione finora

- Semana 01 Gestión Del MantenimientoDocumento51 pagineSemana 01 Gestión Del MantenimientoAntonio MalpartidaNessuna valutazione finora

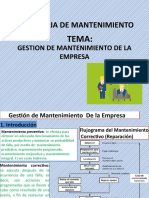

- Gestión de Mantenimiento de La EmpresaDocumento30 pagineGestión de Mantenimiento de La EmpresaIsma Rivera100% (2)

- U4 MPT TrabajoDocumento21 pagineU4 MPT TrabajoSari Vel MendozaNessuna valutazione finora

- 6 TAREA de GESTION DE MTTO. IDocumento3 pagine6 TAREA de GESTION DE MTTO. IElvis Chancayauri YlachoqueNessuna valutazione finora

- Capitulo 13 Planificacion Y Programacion Del Servicio de MttoDocumento7 pagineCapitulo 13 Planificacion Y Programacion Del Servicio de MttoJimenez FerchoNessuna valutazione finora

- Estrategias de MantencionDocumento43 pagineEstrategias de MantencionFelipe Esteban Montiel Concha100% (2)

- SIG-PR-156 Procedimiento de Parada de Planta Por MantenimientoDocumento6 pagineSIG-PR-156 Procedimiento de Parada de Planta Por MantenimientoMax GarffeNessuna valutazione finora

- Taxonomía de La Conservación IndustrialDocumento34 pagineTaxonomía de La Conservación IndustrialANAYA ARTEAGA MARION SABINENessuna valutazione finora

- 2 Glosario de MantenimientoDocumento2 pagine2 Glosario de MantenimientoFélix Ramirez LozanoNessuna valutazione finora

- Los Tipos de Averías Que Existen y Cuáles Son Los Factores Que Las Pueden Generar Dentro de Una Planta Industrial.Documento5 pagineLos Tipos de Averías Que Existen y Cuáles Son Los Factores Que Las Pueden Generar Dentro de Una Planta Industrial.marit2504Nessuna valutazione finora

- Planchita MantenimientoDocumento4 paginePlanchita MantenimientoAngela PaoliniNessuna valutazione finora

- Parada de Planta Gabriel Albornoz y Geoswald MendozaDocumento37 pagineParada de Planta Gabriel Albornoz y Geoswald MendozaAnonymous qA8mRKNessuna valutazione finora

- Parada de PlantaDocumento57 pagineParada de PlantaBrayan Isaac Valdez LinaresNessuna valutazione finora

- Herramientas de ConfiabilidadDocumento45 pagineHerramientas de ConfiabilidadSantiago Montoya100% (1)

- Plan de Mantenimiento BelenDocumento7 paginePlan de Mantenimiento BelenYanine SoriaNessuna valutazione finora

- Mantenimiento Correctivo Por AveriasDocumento24 pagineMantenimiento Correctivo Por AveriasrichardcamusNessuna valutazione finora

- IndicAdores MAQUINARIA MINERADocumento53 pagineIndicAdores MAQUINARIA MINERAMarco Vega Gutiérrez100% (2)

- Concepto de Mnto. Ind.Documento4 pagineConcepto de Mnto. Ind.ChuyHuesKNessuna valutazione finora

- Mantenimiento 2Documento25 pagineMantenimiento 2Pierina Hidalgo CornejoNessuna valutazione finora

- 2 Analisis de Confiabilidad en Redes de DistribucionDocumento13 pagine2 Analisis de Confiabilidad en Redes de DistribucionJohan SalazarNessuna valutazione finora

- Plan Mantenimiento Industrial Dgeti DiapositivasDocumento26 paginePlan Mantenimiento Industrial Dgeti DiapositivasLeidy Lizbeth Rosado MojicaNessuna valutazione finora

- Estrategias de MantenimientoDocumento6 pagineEstrategias de MantenimientoNani ComercianteNessuna valutazione finora

- Disponibilidad GenericaDocumento15 pagineDisponibilidad GenericaJerson Alexander BarraganNessuna valutazione finora

- Temas ExposicionesDocumento22 pagineTemas ExposicionesAdrián PonceNessuna valutazione finora

- Caso Man Preventivo Plegadora HidraulicaDocumento7 pagineCaso Man Preventivo Plegadora HidraulicaHeber Kelvin Perez EspinalNessuna valutazione finora

- Ordenes de TrabajoDocumento4 pagineOrdenes de TrabajoLopez PazNessuna valutazione finora

- MantenimientoDocumento13 pagineMantenimientoDumas Edward Taboada BecerraNessuna valutazione finora

- Administracion Del Mantenimiento IndustrialDocumento46 pagineAdministracion Del Mantenimiento IndustrialIvana ManchameNessuna valutazione finora

- Business Centred MaintenanceDocumento30 pagineBusiness Centred MaintenanceMatias MalvezziNessuna valutazione finora

- Resumen Expo Grupo #1Documento16 pagineResumen Expo Grupo #1Angel MontecinosNessuna valutazione finora

- 2 Unidad 9 Seguridad en Operaciones de Mantenimiento CAPDocumento34 pagine2 Unidad 9 Seguridad en Operaciones de Mantenimiento CAPYesica FloresNessuna valutazione finora

- Variables Del MantenimientoDocumento2 pagineVariables Del Mantenimientoenrique loperaNessuna valutazione finora

- Normas de Tiempo para El Trabajo en MáquinasDocumento21 pagineNormas de Tiempo para El Trabajo en MáquinasNathalya HdzNessuna valutazione finora

- Parada de Planta ProgramadaDocumento18 pagineParada de Planta Programadagisca50% (2)

- Semana 02 Gestión Del MantenimientoDocumento46 pagineSemana 02 Gestión Del MantenimientoAntonio MalpartidaNessuna valutazione finora

- Mantenimiento CorrectivoDocumento14 pagineMantenimiento Correctivoyan09mekNessuna valutazione finora

- Mantenimiento Industrial Examen N1 10%Documento9 pagineMantenimiento Industrial Examen N1 10%leandro prietoNessuna valutazione finora

- Admion Del Mantenimieno - JapDocumento15 pagineAdmion Del Mantenimieno - JapkiwiarañaNessuna valutazione finora

- Conceptos Básicos Covenin 3049-93Documento47 pagineConceptos Básicos Covenin 3049-93julio_rocha_1Nessuna valutazione finora

- Plan Mantenimiento PREVENTIVO 111Documento27 paginePlan Mantenimiento PREVENTIVO 111Franklin Vinicio ShagñayNessuna valutazione finora

- Resumen Montaje y Mantenimiento de EquipoDocumento18 pagineResumen Montaje y Mantenimiento de EquipoCésar OrozcoNessuna valutazione finora

- Unidad 2 Corre, PrevenypredicDocumento6 pagineUnidad 2 Corre, PrevenypredicRafael Camacho100% (2)

- Clase2 - Tipos de MantenimientoDocumento17 pagineClase2 - Tipos de MantenimientoAlbeiro Gavidia PabonNessuna valutazione finora

- UF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoDa EverandUF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoNessuna valutazione finora

- UF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialDa EverandUF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialValutazione: 1 su 5 stelle1/5 (1)

- UF1444 - Organización de las intervenciones necesarias para el mantenimiento de las instalaciones eléctricas en el entorno de edificiosDa EverandUF1444 - Organización de las intervenciones necesarias para el mantenimiento de las instalaciones eléctricas en el entorno de edificiosNessuna valutazione finora

- Cotización INP.21296 - 08.12.21 - SUMINISTRO DE MATERIALES PARA PASE AEREODocumento2 pagineCotización INP.21296 - 08.12.21 - SUMINISTRO DE MATERIALES PARA PASE AEREOLuisCoaquiraNessuna valutazione finora

- Cotización INP.21316 - 08.12.21 - INSTALACION DE PASE AEREODocumento1 paginaCotización INP.21316 - 08.12.21 - INSTALACION DE PASE AEREOLuisCoaquiraNessuna valutazione finora

- Solicitud de Devolucion de Percepciones Del Igv 202001 - 202112Documento1 paginaSolicitud de Devolucion de Percepciones Del Igv 202001 - 202112LuisCoaquiraNessuna valutazione finora

- CiclonesDocumento3 pagineCiclonesLuisCoaquiraNessuna valutazione finora

- Probleamas A ResolverDocumento2 pagineProbleamas A ResolverLuisCoaquiraNessuna valutazione finora

- Grupon°3 ContaminantesDocumento45 pagineGrupon°3 ContaminantesLuisCoaquiraNessuna valutazione finora

- UNIDAD #05 Mantenimiento Preventivo CondicionalDocumento13 pagineUNIDAD #05 Mantenimiento Preventivo CondicionalLuisCoaquiraNessuna valutazione finora

- Probleamas A Resolver Parcial 19-2 MC654Documento2 pagineProbleamas A Resolver Parcial 19-2 MC654LuisCoaquiraNessuna valutazione finora

- UNIDAD #08 Indicadores Del MantenimientoDocumento49 pagineUNIDAD #08 Indicadores Del MantenimientoLuisCoaquiraNessuna valutazione finora

- Exam 15 Agosto 2019 Preguntas y RespuestasDocumento6 pagineExam 15 Agosto 2019 Preguntas y RespuestasLuisCoaquiraNessuna valutazione finora

- Excel - Ventilador CentrifugoDocumento5 pagineExcel - Ventilador CentrifugoLuisCoaquiraNessuna valutazione finora

- Laboratorio 4 - Bomba Desplazamiento Positivo 2019Documento21 pagineLaboratorio 4 - Bomba Desplazamiento Positivo 2019LuisCoaquiraNessuna valutazione finora

- 2.2 El Proceso de Asimilación y Uso de TecnologíaDocumento1 pagina2.2 El Proceso de Asimilación y Uso de Tecnologíaapi-19965272100% (1)

- Estrategia de Servicio "Todo Aquel Que No Soy Yo"Documento4 pagineEstrategia de Servicio "Todo Aquel Que No Soy Yo"Mario Piña RomeroNessuna valutazione finora

- Moto550id User Guide-EsDocumento21 pagineMoto550id User Guide-Esacastro2008Nessuna valutazione finora

- Ficha de AnteproyectoDocumento6 pagineFicha de AnteproyectoJAIME DAVD MONTAÑO CUERONessuna valutazione finora

- Caso 3 Plaza VeaDocumento5 pagineCaso 3 Plaza VeaVanessa SanchezNessuna valutazione finora

- Logistica Inversa Del Contenedor PDFDocumento1 paginaLogistica Inversa Del Contenedor PDFEliana zarai Barraza PérezNessuna valutazione finora

- Fase 4 - AnexoDocumento11 pagineFase 4 - AnexojonnyNessuna valutazione finora

- Diferenciando La Intermediacion Directa y La Intermediacion Indirecta Retos Pendientes en El Mercado de CapitalesDocumento9 pagineDiferenciando La Intermediacion Directa y La Intermediacion Indirecta Retos Pendientes en El Mercado de CapitalesVentusAeternam100% (1)

- Caracterización de Procesos HeladosDocumento4 pagineCaracterización de Procesos HeladosPedro SolanaNessuna valutazione finora

- Guia Laboratorio Modelos y Requisitos RSADocumento67 pagineGuia Laboratorio Modelos y Requisitos RSApercytataje0% (1)

- Generacion de IdeasDocumento7 pagineGeneracion de IdeasCarlos Ramon Miranda NavaNessuna valutazione finora

- Informe de BimboDocumento6 pagineInforme de BimboJoel Neider Quispe MachacaNessuna valutazione finora

- Casos Prácticos Del Sistema Por Órdenes de Fabricación-2Documento2 pagineCasos Prácticos Del Sistema Por Órdenes de Fabricación-2Brishit Abanto TacillaNessuna valutazione finora

- Gestión Del Conocimiento Caso - ZaraDocumento10 pagineGestión Del Conocimiento Caso - ZaraJuanda Delgado LNessuna valutazione finora

- Formato Flujo de FondosDocumento6 pagineFormato Flujo de FondosnancyNessuna valutazione finora

- Informe de Autoevaluación Administración PúblicaDocumento153 pagineInforme de Autoevaluación Administración PúblicaCeap Usach100% (1)

- Economía, Mercado y Estado. ENSAYO.Documento4 pagineEconomía, Mercado y Estado. ENSAYO.Greysi N. Moreno CedeñoNessuna valutazione finora

- Resolucion Vajillas-CeramicaDocumento57 pagineResolucion Vajillas-CeramicaAnonymous s6WwRJVSxmNessuna valutazione finora

- Especificaciones TécnicasDocumento2 pagineEspecificaciones TécnicasConde XeelsNessuna valutazione finora

- 1.5 Equilibrio y Desequilibrio MacroeconómicoDocumento2 pagine1.5 Equilibrio y Desequilibrio MacroeconómicoJulissa Perozo De la Rosa100% (1)

- Sastreria El ChatoDocumento6 pagineSastreria El ChatoEvelyn Sheccid NaviaNessuna valutazione finora

- Py Conejos EjemploDocumento73 paginePy Conejos EjemploLuis MendezNessuna valutazione finora

- Ejercicios de Microeconomía Archv 1 ResueltoDocumento11 pagineEjercicios de Microeconomía Archv 1 ResueltoCesar Erwin VSNessuna valutazione finora

- Concursos y Quiebras - TP2 - 100%Documento5 pagineConcursos y Quiebras - TP2 - 100%Veronica Alejandra BellottiNessuna valutazione finora

- Informe Anual Codere 2012Documento142 pagineInforme Anual Codere 2012Sergio JVQNessuna valutazione finora

- Métodos de ConsolidaciónDocumento9 pagineMétodos de ConsolidaciónMichelle PastasNessuna valutazione finora

- Tesis Recubrimiento de Gelatina ZarzamoraDocumento115 pagineTesis Recubrimiento de Gelatina ZarzamoraJosé Luis MoraviNessuna valutazione finora

- Renta de Maquinaria Pesada en ColombiaDocumento3 pagineRenta de Maquinaria Pesada en ColombiaLOMBARDO LOPEZNessuna valutazione finora

- Ivonne Briceño Naranjo - Trabajo IndividualDocumento7 pagineIvonne Briceño Naranjo - Trabajo IndividualGabriela CamargoNessuna valutazione finora

- 1194946-LALA-Codigo de Principios y Mejores Practicas de Gobierno Corporativo Del 2021Documento21 pagine1194946-LALA-Codigo de Principios y Mejores Practicas de Gobierno Corporativo Del 2021MarioNessuna valutazione finora