Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

E06 Relatorio Inspecao Revisao

Caricato da

Bruno TrindadeDescrizione originale:

Titolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

E06 Relatorio Inspecao Revisao

Caricato da

Bruno TrindadeCopyright:

Formati disponibili

RELATÓRIO DE INSPEÇÃO - GAR

USINA DE ASFALTO

PORT

CLIENTE: CIDADE: UF:

EQUIPAMENTO: HORÍMETRO: S/N:

CONTATO: E-MAIL: FONE:

60 DIAS 120 DIAS 180 DIAS

1.1. SILOS DOSADORES:

Tensionamento das correias dosadoras dos silos de agregados. Verificar posição dos contrapesos do vibrador.

Verificar condições de desgaste na boca dos silos dosadores, pela

Funcionamento dos roletes de carga e retorno dos dosadores.

descarga de material pela pá carregadeira.

Verificar alinhamento da correia dosadora, polias de cauda e Verificar campo de atuação (mínimo e máximo) dos conversores de

cabeça. freqüência (50 ou 60 hz).

Verificar alinhamento da correia dosadora em relação a célula de

Verificar nível de óleo de todos os redutores deste conjunto.

carga.

Funcionamento e atuação do fim de curso do vibrador. Engraxar todos os pontos de lubrificação.

Verificar posição do apalpador e atuação do mesmo ao vibrador.

1.2. PENEIRA CLASSIFICADORA:

Avaliar mecanicamente condições de desgaste por abrasividade em

Verificar condições de funcionamento do vibrador do conjunto.

todo o conjunto.

1.3. CORREIA TRANSPORTADORA:

Verificar condições de desgaste da correia transportadora. Verificar raspador da polia de cabeça (mg80).

Alinhamento da correia transportadora em relação a polias de cauda Verificar posição e alinhamento da estrutura da correia

e cabeça. transportadora (mg140).

Verificar condições de funcionamento dos roletes de carga e Verificar mancal e rolamento da polia de cabeça (mg140), interno

retorno. ao secador.

Verificar nível de óleo do redutor. Engraxar todos os pontos de lubrificação.

Regular raspador da correia transportadora (mg80).

1.4. TAMBOR SECADOR:

Ajustar/regular os roletes de apoio do secador com e sem carga. Substituir sensor de temperatura da massa,

Ajustar/regular os roletes guia do secador de acordo com regulagem

Substituir sensor de temperatura dos gases,

acima realizada.

Verificar condições de desgaste das aletas do secador, área de

Verificar/identificar condições ideais dos anéis do secador. queima e mistura. Em caso de haver material incrustado na área de

mistura, proceder limpeza das aletas.

Verificar correto alinhamento dos anéis do secador em relação aos Substituir as 10 aletas de retardo, evitando inicio de saída de

roletes de apoio (centrados). massa asfáltica próxima a câmara de aspiração,

Verificar condições dos rolamentos e lubrificação dos roletes de Verificar condições de desgaste das câmaras de aspiração e

apoio. exaustão,

Verificar nível de óleo dos redutores (04). Engraxar todos os pontos de lubrificação

Verificar/substituir lona de vedação de saída de massa,

1.5. QUEIMADOR:

Verificar ajustes e posições do queimador: bico/difusor e difusor/cone

informando posições determinadas. Verificar pressão do ar forçado ao queimador, caso necessário,

ajustar.

Distância bico/difusor: __ __” Distância bico/cone:

Pressão Ar: __ __kgf/cm²

__ __”

Identificar combustível utilizado, temperatura de queima e

Retirar e limpar bico atomisador.

estocagem.

Substituir eletrodos e cabos de ignição da chama piloto. Verificar balanceamento do ventilador do queimador,

Verificar nível de óleo do lubrifil e ajustar gotejamento a cada

Verificar funcionamento elétrico do eletrodo de ignição.

acionamento de comporta.

Verificar funcionamento e interbloqueios das válvulas solenóides do

ar e gás.

Verificar funcionamento do servo motor e campos de atuação

Engraxar todos os pontos de lubrificação.

ar/combustível.

Publicação / Publicacción / Publication 50111233_00 Edição / Edición / Edition 11/2009 Pg. 1 de 3

RELATÓRIO DE INSPEÇÃO - GAR

USINA DE ASFALTO

PORT

verificar pressão do combustível, caso necessário ajustar e informar

valor.

Identificar combustível: __ __

Pressão: __ __kgf/cm²

Temperaturas:

Estocagem: __ __ºC Queima:

__ __ºC

1.6. ELEVADOR INCLINADO:

Substituir/verificar condições de desgaste das aletas e corrente do

Verificar tensionamento da corrente do elevador.

elevador.

Analisar desgaste das chapas de revestimento do elevador. Verificar alinhamento das aletas do elevador,

Verificar desgaste das 02 rodas bi-partida do elevador. Verificar nível de óleo do redutor.

Verificar tempos de abertura e fechamento de comportas. Verificar tensionamento das correias de acionamento.

Verificar pleno funcionamento do pistão da comporta. Engraxar todos os pontos de lubrificação.

1.7. FILTRO DE MANGAS:

Verificar/Substituir borrachas (abraçadeiras) das válvulas de pulso – Verificacar/Substituir helicoidal, mancais e buchas do

flautas. transportador de finos.

Verificar correto alinhamento das flautas em relação aos venturis, Verificar nível de óleo do redutor do transportador de finos.

Verificar/ajustar pressão de ar no pulmão do filtro.

Verificar estado das gaiolas do filtro.

Pressão: __ __kgf/cm²

Verificar funcionamento de todas as válvulas de pulso, caso

Verificar/Substituir todas as mangas.

necessário substituir.

Proceder ao teste de estanqueidade no filtro de mangas,

Verificar atuação da comporta de entrada de ar falso.

identificando e corrigindo possíveis vazamentos.

Substituir liquido do manômetro diferencial. Engraxar todos os pontos de lubrificação.

Verificar funcionamento do sequênciador do filtro de mangas,

registrando tempos:

INTERVALO: __ __s

PERMANENCIA: __ __ms

1.8. EXAUSTOR:

Verificar correto tensionamento/alinhamento das correias de Verificar níveis de desgaste e balanceamento do rotor e se

acionamento do motor. necessário, substituir.

Verificar/substituir mancais do exaustor, lubrificando os mesmos. Verificar funcionamento automático do damper do exaustor.

1.9. COMPRESSOR DE AR:

Revisar ajustes de pressão partida e parada:

Verificar nível de óleo do compressor. Pressão da partida: __ __kgf/cm²

Pressão da parada: __ __kgf/cm²

Registrar pressão do pulmão com funcionamento do seqüenciador

Substituir filtro o’cuatro.

do filtro de mangas: __ __kgf/cm²

1.10. RETIFICADORES DE TEMPERATURA:

Verificar atuação das válvulas solenóides de acordo com set-point

Verificar correto funcionamento dos sensores de temperatura.

do controlador Novus.

1.11. BOMBA DE ASFALTO:

Verificar campo de atuação (mínimo e máximo) do conversor de

Verificar/Substituir gaxetas da bomba de asfalto.

frequência (50 ou 60 Hz).

1.12. CASA DE COMANDO:

Verificar graduação dos controladores de temperatura Novus dos

gases e filtro de mangas. Registrar temperaturas:

Verificar ajustes dos relés térmicos de acordo com amperagem de

placa do motor. TEMP. GASES: __ __ºC TEMP. FILTRO:

__ __ºC

Publicação / Publicacción / Publication 50111233_00 Edição / Edición / Edition 11/2009 Pg. 2 de 3

RELATÓRIO DE INSPEÇÃO - GAR

USINA DE ASFALTO

PORT

1.13. AQUECEDOR DE FLUIDO TÉRMICO:

Verificar funcionamento da chama do queimador, registrando

Verificar funcionamento e alarme da chave de nível (bóia) do pressão da bomba de combustível:

tanque de expansão.

Pressão: __ __kgf/cm²

Verificar funcionamento da bomba de óleo térmico. Alinhamento da

Verificar funcionamento dos solenóides de fogo alto e baixo,

mesma sobre a base.

Identificar pressão da bomba em pleno funcionamento:

Trocar filtro de combustível.

Pressão: __ __kgf/cm²

Verificar condições do acoplamento da bomba.

1.14. OUTRAS VERIFICAÇÕES:

Registrar aterramento do equipamento: __ __ Ω Granulometria passante/retida na peneira 8: __ __

Traço utilizado pelo cliente: __ __ Temperatura da massa asfáltica: __ __ºC

Umidade ponderada registrada dos agregados: __ __% Produção máxima atingida pelo equipamento: __ __t/h

Altitude do equipamento sobre nível do mar: __ __M Produção total armazenada no Sistex: __ __Toneladas

1.15. TRABALHOS EXECUTADOS DESDE A ULTIMA REVISÃO E OUTRAS INFORMAÇÕES RELEVANTES:

__ __

TÉCNICO: ____________________________ / /

NOME ASSINATURA DATA

CLIENTE: ____________________________ / /

NOME ASSINATURA DATA

CARIMBO DA EMPRESA: ___________________________

Publicação / Publicacción / Publication 50111233_00 Edição / Edición / Edition 11/2009 Pg. 3 de 3

Potrebbero piacerti anche

- (R) Princípio de Le ChatelierDocumento10 pagine(R) Princípio de Le ChatelierjustroherNessuna valutazione finora

- Energias RenováveisDocumento49 pagineEnergias Renováveisdouglas_silverioopoNessuna valutazione finora

- Correção Do Gas Natural PDFDocumento10 pagineCorreção Do Gas Natural PDFzappilecaldeiras4232Nessuna valutazione finora

- AULA 2 - Cargas MecânicasDocumento4 pagineAULA 2 - Cargas MecânicasBruna TavaresNessuna valutazione finora

- Aula 04Documento13 pagineAula 04Douglas AraújoNessuna valutazione finora

- Aplicacao Do OTDRDocumento9 pagineAplicacao Do OTDRLuis VilelaNessuna valutazione finora

- Relatorio Fluidização (Finalizado)Documento9 pagineRelatorio Fluidização (Finalizado)Luiz Gustavo CamargosNessuna valutazione finora

- Regras de Slater QNEscDocumento5 pagineRegras de Slater QNEscGuilherme ArroyosNessuna valutazione finora

- Lista de Exercício 1Documento3 pagineLista de Exercício 1Joél CarlosNessuna valutazione finora

- Ficha Av Janeiro V1Documento12 pagineFicha Av Janeiro V1JoséGuimarães100% (1)

- 1 Aula 2 ANO QUIMICADocumento2 pagine1 Aula 2 ANO QUIMICAArison SantosNessuna valutazione finora

- Serraff Linha Aletados PDFDocumento6 pagineSerraff Linha Aletados PDFRailton CoelhoNessuna valutazione finora

- Água Como Tema Gerador de Mapa ConceitualDocumento6 pagineÁgua Como Tema Gerador de Mapa ConceitualRen OruzNessuna valutazione finora

- Espalmagem 1Documento24 pagineEspalmagem 1Melqui2009100% (1)

- Gestão de TreinamentosDocumento60 pagineGestão de Treinamentossamantha alvesNessuna valutazione finora

- Aula 2 - Conceitos FundamentaisDocumento27 pagineAula 2 - Conceitos FundamentaisHonorato NetoNessuna valutazione finora

- Experimento II - Thiago Silva OliveiraDocumento18 pagineExperimento II - Thiago Silva OliveiraThiago SilvaNessuna valutazione finora

- Aula1 Prof Duran - Mecanica Da FraturaDocumento76 pagineAula1 Prof Duran - Mecanica Da FraturaAdilmar E. NatãnyNessuna valutazione finora

- Experimento 6 - Indicador de PHDocumento6 pagineExperimento 6 - Indicador de PHizadora françaNessuna valutazione finora

- Força Entre Fios, Lei de Lenz e Lei de Faraday - FÍSICA (PROF. HENRIQUE)Documento6 pagineForça Entre Fios, Lei de Lenz e Lei de Faraday - FÍSICA (PROF. HENRIQUE)Henrique ToledoNessuna valutazione finora

- EPM Aula 1 - Primeiros Modelos Atômicos - As Leis Da Transformação QuímicaDocumento9 pagineEPM Aula 1 - Primeiros Modelos Atômicos - As Leis Da Transformação QuímicaAlencar ToinhoNessuna valutazione finora

- Worker 15210Documento176 pagineWorker 15210Garagem Sobre RodasNessuna valutazione finora

- Cronograma de Estudos (Chama o Físico)Documento5 pagineCronograma de Estudos (Chama o Físico)Ernest SeglerNessuna valutazione finora

- Abnt NBR - 8883 - 2008Documento47 pagineAbnt NBR - 8883 - 2008Cleiton Cortez de Souza100% (1)

- Manual Valvula Demanda LA 96 S Sem Mangueira 2100Documento12 pagineManual Valvula Demanda LA 96 S Sem Mangueira 2100Anderson CABRAL AvelinoNessuna valutazione finora

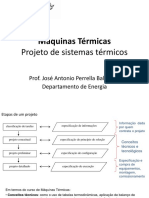

- 1 - Projeto de Sistemas Termicos-1Documento23 pagine1 - Projeto de Sistemas Termicos-1Diego NascimentoNessuna valutazione finora

- Exercícios - Transformações GasosasDocumento2 pagineExercícios - Transformações Gasosasbarro666100% (6)

- Memorial Calculo - Trocador de Calor Casco e TuboDocumento4 pagineMemorial Calculo - Trocador de Calor Casco e TuboVictor OliveiraNessuna valutazione finora