Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Foro

Caricato da

Henry Tabares100%(1)Il 100% ha trovato utile questo documento (1 voto)

553 visualizzazioni2 pagineTitolo originale

foro

Copyright

© © All Rights Reserved

Formati disponibili

DOCX, PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

100%(1)Il 100% ha trovato utile questo documento (1 voto)

553 visualizzazioni2 pagineForo

Caricato da

Henry TabaresCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 2

1.

Haga una descripción breve del problema a tratar, ¿cuáles

son los parámetros de la línea de ensamble?

Para la línea de montaje Inicialmente que se va a instalar en la fabricación

los termostatos para artículos del hogar, se instaló una línea de montaje

de tres puestos A,B y C este fue diseñado para una tasa de producción

de 3740 piezas de termostatos por semana, más sin embargo pasados

tres de meses de operatividad la producción no fue mayor a 3200

unid*semana en hora trabajo. Por lo anterior para lograr mantener dicha

demanda de producción en piezas de termostatos para planchas los

obreros deben laborar horas extras, incrementando costos excesivos de

mano de obra, donde

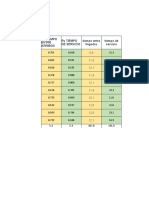

Puesto “a” producirá 85 piezas por hora equivalentes a 0.706 min/pieza

y 3740 piezas semanales

Puesto “b” en 0.545min prod 110 piezas/hora

Puesto “c” en 0.600min prod 100 piezas/hora

2. ¿Cuál fue el procedimiento utilizado para generar las variables aleatorias?

Describa brevemente los principales pasos.

2.1. Establecer línea de montaje, la cual debe de hacer la distribución de frecuencia de

tiempos de proceso basándose en medidas de tiempo reales obtenidas por medio de

cronómetro. Según esto es posible construir los diagramas de frecuencia relativa

acumulativa, por medio de un número aleatorio, este se puede determinar con tiempo

de proceso aleatorio para un puesto de trabajo en particular puesto “X”.

a) con base en un generador de números aleatorios, se escoge uno.

b) a este número, se asocia la frecuencia acumulativa.

c) este porcentaje define el primer tiempo de ciclo aleatorio para la estación A.

2.2.La línea de montaje podría simularse realizando réplicas del mismo

procedimiento. Considerando sus operaciones coincidentes, lo que otorga identificación

de posibles eventuales

Se determinaron los tiempos reales con cronometro para las tres estaciones (120

lecturas), de la línea manteniendo todo sin alteraciones, con el propósito de aumentar la

precisión y para incorporar eventuales procesos aleatorios.

Se pudo identificar una diferencia significativa del 11%, “tendencia de falla mínima”

en el comportamiento del tiempo de los procesos diseñados, contra el tiempo de

procesos actuales.

En la línea de montaje se logra identificar que el proceso de producción NO dejaba

montajes en la línea para el día siguiente, arrojando la línea “A” con mayor tiempo en

la producción de (termo*min) termostatos por minuto.

3. Explique el modelo de simulación utilizado.

El modelo usado SIMULACION ESTOCASTICA

El subsecuente del sistema se determina tanto por las acciones predecibles del proceso,

como por un elemento aleatorio.

Tiempos reales= media y desviación estándar (los cuales no son suficientes para

identificar el problema “A”

Los datos recolectados no llevan a usar el método de simulación motecarlo, logrando de

esta manera obtener la frecuencia realitiva y sus valoresa acumulados para cada

estación, adicional a ello se generan números aleatorios para las estaciones(procesos)

los cuales se relacionan entre sí con las frecuencias relativas acumuladas basadas en los

tiempos obtenidos por cronómetro.

Dicho resultado de la simulación evidencia que “A”, esta la única estación que no se ve

afectada pues no depende de otras. se realiza el mismo proceso con “B” y “C” se

evidenciado que “B” y “C” no pueden iniciar sus funciones si “A” no entrega la

primera pieza y para “C”, es más complejo porque debe esperar ensamble realizado

por “A” y “B”.

4. ¿Cuáles fueron los principales resultados presentados en el artículo? y ¿cuáles

las alternativas de mejora?

Conclusiones y mejoras

4.1 La estación “A” inicia su producción mientras “B” y “C” se quedan en espera por

que el día anterior se vacío, por lo que deben iniciar después de que “A” deje el

producto disponible para “B”.

4.2 Línea “A” trabaja siempre,

Línea “B” permanece en ocio 6,60 min evidenciando una pérdida de operacional del

17%

Línea “C” permanece 8,15 minutos, evidenciando una pérdida de operacional de 20%.

Alternativas:

4.5 Modificar montaje para evitar perdida de operatividad entre las estaciones (A, B Y

C) que al día sientes las líneas arranquen operación al mismo tiempo y de esta manera

lograr mayor productividad.

4.6. Establecer a “C” con el proceso de producción más alto. Dejar un máximo de cinco

montajes de tal manera si un operario revisa que hay cinco montajes en ser procesados

por consecuente se detendrá para evitar el trabajo en proceso.

Potrebbero piacerti anche

- Foro Semana 5 y 6Documento3 pagineForo Semana 5 y 6Andrea Franko TrianaNessuna valutazione finora

- Foro Semanna5 y 6 Simulacion Gerencial Solucion 2Documento4 pagineForo Semanna5 y 6 Simulacion Gerencial Solucion 2Juan Camilo AndradeNessuna valutazione finora

- Foro Semana 5 y 6Documento3 pagineForo Semana 5 y 6Angela VargasNessuna valutazione finora

- Examen Parcial - Semana 4.Documento6 pagineExamen Parcial - Semana 4.cesar augusto vidarte mendezNessuna valutazione finora

- Parcial Angie SDocumento4 pagineParcial Angie SSofia Giraldo33% (3)

- Actividad de Puntos Evaluables - Escenario 2 - SEGUNDO BLOQUE-TEORICO - MODELOS DE TOMA DE DECISIONES - (GRUPO14)Documento6 pagineActividad de Puntos Evaluables - Escenario 2 - SEGUNDO BLOQUE-TEORICO - MODELOS DE TOMA DE DECISIONES - (GRUPO14)DIANANessuna valutazione finora

- Parcial 1 SimulacionDocumento5 pagineParcial 1 SimulacionAna MaríaNessuna valutazione finora

- Gerencia de Desarrollo Sostenible ENTREGA FINALDocumento21 pagineGerencia de Desarrollo Sostenible ENTREGA FINALJuan pablo perez100% (1)

- Parcial - Escenario 4 Segundo Bloque-Teorico - Practico - Finanzas Corporativas - (Grupo b10)Documento13 pagineParcial - Escenario 4 Segundo Bloque-Teorico - Practico - Finanzas Corporativas - (Grupo b10)Juancho MontoyaNessuna valutazione finora

- Parcial S 4Documento5 pagineParcial S 4fabioNessuna valutazione finora

- Pregunta 1Documento4 paginePregunta 1Hernan Espitia90% (1)

- Tercera Entrega Costos y Presupesto FinalDocumento5 pagineTercera Entrega Costos y Presupesto FinalAlejandro ForeroNessuna valutazione finora

- Actividad Depuntosevluables Escenario 2Documento4 pagineActividad Depuntosevluables Escenario 2UNI ASESO0% (2)

- Entrega Grupo Grupo SuraDocumento17 pagineEntrega Grupo Grupo SuraJohan CantilloNessuna valutazione finora

- Examen - Examen Parcial - Semana 4Documento5 pagineExamen - Examen Parcial - Semana 4Santiago Lovera0% (3)

- Examen Parcial - Semana 4 - RA - PRIMER BLOQUE-SIMULACION GERENCIAL - (GRUPO3)Documento8 pagineExamen Parcial - Semana 4 - RA - PRIMER BLOQUE-SIMULACION GERENCIAL - (GRUPO3)cesar augusto vidarte mendezNessuna valutazione finora

- Parcial 1Documento4 pagineParcial 1Alexander Arguello AcostaNessuna valutazione finora

- Quiz 1 Fundamentos Produccion PoligranDocumento6 pagineQuiz 1 Fundamentos Produccion PoligranMARIA VALENCIANessuna valutazione finora

- Quiz Semana 3 Simulación GerencialDocumento8 pagineQuiz Semana 3 Simulación GerencialdbustoseNessuna valutazione finora

- Simulacion Examen S4Documento25 pagineSimulacion Examen S4SkafronDiazNessuna valutazione finora

- Parcial Semana 4 SimulacionDocumento6 pagineParcial Semana 4 SimulacionJhon Lozada AvendañoNessuna valutazione finora

- Modelo de Simulacion2Documento7 pagineModelo de Simulacion2Faboan GonzalezNessuna valutazione finora

- Examen Parcial - Semana 4 - SimulaciónDocumento9 pagineExamen Parcial - Semana 4 - SimulaciónMerly PTNessuna valutazione finora

- ProyectoDocumento3 pagineProyectoAngelica Santamaria0% (1)

- Desarrollo Sostenible ParcialDocumento8 pagineDesarrollo Sostenible ParcialJonathan GuioNessuna valutazione finora

- Actividad de Puntos Evaluables - Escenario 2 - Primer Bloque-Teorico - Practico - Gerencia Financiera - (Grupo b03)Documento5 pagineActividad de Puntos Evaluables - Escenario 2 - Primer Bloque-Teorico - Practico - Gerencia Financiera - (Grupo b03)dianaNessuna valutazione finora

- Proyecto Matriz DofaDocumento5 pagineProyecto Matriz Dofaestudiante1983Nessuna valutazione finora

- Evaluacion Final - Escenario 8 - Primer Bloque-Teorico - Practico - Evaluacion de Proyectos - (Grupo b01) Intento 2Documento8 pagineEvaluacion Final - Escenario 8 - Primer Bloque-Teorico - Practico - Evaluacion de Proyectos - (Grupo b01) Intento 2KATALINA GALVISNessuna valutazione finora

- Parcial 3 EstraDocumento12 pagineParcial 3 EstraAnonymous JXDM37A2BN100% (4)

- Examen Final - Semana 8 PDFDocumento14 pagineExamen Final - Semana 8 PDFKaren Villalba100% (1)

- Evaluacion Final - Escenario 8 - Primer Bloque-Teorico - Comercio Internacional - (Grupo b09)Documento7 pagineEvaluacion Final - Escenario 8 - Primer Bloque-Teorico - Comercio Internacional - (Grupo b09)joan sebastian gomezNessuna valutazione finora

- Actividad de Puntos Evaluables - Escenario 2 - SEGUNDO BLOQUE-TEORICO - PRACTICO - FORMULACION Y EVALUACION DE PROYECTOS DE DESARROLLO - (GRUPO1)Documento5 pagineActividad de Puntos Evaluables - Escenario 2 - SEGUNDO BLOQUE-TEORICO - PRACTICO - FORMULACION Y EVALUACION DE PROYECTOS DE DESARROLLO - (GRUPO1)Efrain VelasquezNessuna valutazione finora

- 1 IntentoDocumento17 pagine1 IntentoMaría Andrea Medina MolinaNessuna valutazione finora

- Actividad de Puntos Evaluables - Escenario 2Documento6 pagineActividad de Puntos Evaluables - Escenario 2Paola AlvaradoNessuna valutazione finora

- Quiz 2 - Semana 7 - RA - PRIMER BLOQUE-SIMULACION GERENCIAL - (GRUPO B05)Documento17 pagineQuiz 2 - Semana 7 - RA - PRIMER BLOQUE-SIMULACION GERENCIAL - (GRUPO B05)GiovannySerrato100% (1)

- Sustentacion Trabajo Colaborativo - Escenario 7 - SEGUNDO BLOQUE-CIENCIAS BASICAS - ESTADISTICA II - (GRUPO8)Documento5 pagineSustentacion Trabajo Colaborativo - Escenario 7 - SEGUNDO BLOQUE-CIENCIAS BASICAS - ESTADISTICA II - (GRUPO8)Wuilfret Arpidio Sanchez RamirezNessuna valutazione finora

- Examen Final - Semana 8 - Inv - Segundo Bloque-Proceso Estrategico I - (Grupo8) 14Documento11 pagineExamen Final - Semana 8 - Inv - Segundo Bloque-Proceso Estrategico I - (Grupo8) 14Sindy EscarragaNessuna valutazione finora

- Entrega Final Evaluacion de ProyectosDocumento20 pagineEntrega Final Evaluacion de Proyectoslaura rios rivillasNessuna valutazione finora

- Actividad de Puntos Evaluables - Escenario 2 - Segundo Bloque-Ciencias Basicas - Matematicas - (Grupo5)Documento4 pagineActividad de Puntos Evaluables - Escenario 2 - Segundo Bloque-Ciencias Basicas - Matematicas - (Grupo5)ANONIMUS157100% (1)

- Quiz 1 - Semana 3 - Ra - Primer Bloque-Simulacion Gerencial - (Grupo1) Saray 2Documento10 pagineQuiz 1 - Semana 3 - Ra - Primer Bloque-Simulacion Gerencial - (Grupo1) Saray 2GloNessuna valutazione finora

- Quiz - Escenario 3 - SEGUNDO BLOQUE-TEORICO - PROCESO ADMINISTRATIVO - (GRUPO9)Documento5 pagineQuiz - Escenario 3 - SEGUNDO BLOQUE-TEORICO - PROCESO ADMINISTRATIVO - (GRUPO9)santiago castroNessuna valutazione finora

- Examen Final - Semana 8 - INV - SEGUNDO BLOQUE-GERENCIA DE PRODUCCION - (GRUPO4)Documento8 pagineExamen Final - Semana 8 - INV - SEGUNDO BLOQUE-GERENCIA DE PRODUCCION - (GRUPO4)Juliana RangelNessuna valutazione finora

- Entrega 2 - Gerencia de Producción SG1Documento28 pagineEntrega 2 - Gerencia de Producción SG1MARIA FERNANDA CABRERA PEREZNessuna valutazione finora

- Examen Final - Semana 8 GERENCIA DE PRODUCCION - (GRUPO4)Documento14 pagineExamen Final - Semana 8 GERENCIA DE PRODUCCION - (GRUPO4)sarahNessuna valutazione finora

- Quiz Microeconomia Semana 7Documento4 pagineQuiz Microeconomia Semana 7Eliana Santana QuintanaNessuna valutazione finora

- Primera Entrega Proyecto de MacroeconomiaDocumento6 paginePrimera Entrega Proyecto de Macroeconomiaestudiante19830% (1)

- Examen Final - Semana 8 - RA - SEGUNDO BLOQUE-MODELOS DE TOMA DE DECISIONES - (GRUPO4) PDFDocumento15 pagineExamen Final - Semana 8 - RA - SEGUNDO BLOQUE-MODELOS DE TOMA DE DECISIONES - (GRUPO4) PDFJose Manuel Calderon GalvanNessuna valutazione finora

- Examen Final Proceso EstrategicoDocumento12 pagineExamen Final Proceso EstrategicoJuancho AgudeloNessuna valutazione finora

- Actividad de Puntos Evaluables - Escenario 2 - Primer Bloque-Teorico-Practico - Virtual - Evaluación de Proyectos - (Grupo b12)Documento4 pagineActividad de Puntos Evaluables - Escenario 2 - Primer Bloque-Teorico-Practico - Virtual - Evaluación de Proyectos - (Grupo b12)juan alberto tovar galvis100% (2)

- Actas de Visitas DiagnósticoDocumento3 pagineActas de Visitas Diagnósticokarina arias100% (1)

- Eva - Caracol TelevisionDocumento11 pagineEva - Caracol TelevisionPaola Gonzalez0% (2)

- Aporte Entrega Previa 2 Semana 5Documento5 pagineAporte Entrega Previa 2 Semana 5Johnatan TorresNessuna valutazione finora

- Trabajo Simulacion GerencialDocumento3 pagineTrabajo Simulacion GerencialNiko GomasNessuna valutazione finora

- Linea de EnsambleDocumento4 pagineLinea de EnsambleDiego GuerreroNessuna valutazione finora

- Simulacion GerencialDocumento3 pagineSimulacion GerencialRocio Rodríguez RodriguezNessuna valutazione finora

- Foro 53Documento2 pagineForo 53Sebastian GuioNessuna valutazione finora

- Trabajo AdministracionDocumento3 pagineTrabajo AdministracionDeisy MuñozNessuna valutazione finora

- Foro Simulación GerencialDocumento2 pagineForo Simulación Gerencialyina fernandez gilNessuna valutazione finora

- SIMULACION GERENCIAL - Foro Senana 5 y 6Documento3 pagineSIMULACION GERENCIAL - Foro Senana 5 y 6Nelson Andres Gomez Pardo100% (1)

- Foro Simulación GerencialDocumento2 pagineForo Simulación GerencialGregory PelaezNessuna valutazione finora

- Informe Previo 5 EE-131Documento3 pagineInforme Previo 5 EE-131Marlon Jesus Alburqueque Valdivia100% (1)

- InformesDocumento96 pagineInformesJose Carlos MartinezNessuna valutazione finora

- 6 Evapotranspiracion FAODocumento25 pagine6 Evapotranspiracion FAOIrvin LozanoNessuna valutazione finora

- Nc3bameros Cuc3a1nticosDocumento5 pagineNc3bameros Cuc3a1nticosArnold Arista Condori100% (1)

- Puntos de Vista Opuestos Sobre InventarioDocumento3 paginePuntos de Vista Opuestos Sobre InventarioCañon Galvis Miguel100% (3)

- 4to Lab de AutoDocumento20 pagine4to Lab de AutoBryan VillagomezNessuna valutazione finora

- NeuroeducacionDocumento4 pagineNeuroeducacioncriss carpinNessuna valutazione finora

- Administracion de Personal (Punto 5 y 6)Documento1 paginaAdministracion de Personal (Punto 5 y 6)Luis VasquezNessuna valutazione finora

- Equipo 7 Técnicas de Dinámica de GruposDocumento39 pagineEquipo 7 Técnicas de Dinámica de Grupospaodavugarte12Nessuna valutazione finora

- Grupo 8 - Semana15Documento24 pagineGrupo 8 - Semana15Giuliette RosarioNessuna valutazione finora

- Los Manuscritos de La Biblioteca de Juan Antonio Fernández, Erudito TudelanoDocumento27 pagineLos Manuscritos de La Biblioteca de Juan Antonio Fernández, Erudito TudelanoÁngela Núñez ChacónNessuna valutazione finora

- Dermopharmacy Cosmetology MSTDocumento14 pagineDermopharmacy Cosmetology MSTDavid LozanoNessuna valutazione finora

- Articulo Dinamica Grupo 7.en - EspañolDocumento6 pagineArticulo Dinamica Grupo 7.en - Españoldiego muñozNessuna valutazione finora

- Plan de Capacitación SSTDocumento1 paginaPlan de Capacitación SSTLeydonNessuna valutazione finora

- Especificaciones para Camaras Electricas de TransformacionDocumento24 pagineEspecificaciones para Camaras Electricas de TransformacionmanuelNessuna valutazione finora

- Resumen Cunil Grau Pedro La GeohistoriaDocumento6 pagineResumen Cunil Grau Pedro La Geohistoriacumpagonzalo100% (1)

- Legajo Carla y MartinDocumento20 pagineLegajo Carla y MartinJuan PrietoNessuna valutazione finora

- CircuitoDocumento6 pagineCircuitoViktorMigelNessuna valutazione finora

- Tecnología e Informática 1Documento7 pagineTecnología e Informática 1Miriam AnguloNessuna valutazione finora

- RedacciónDocumento22 pagineRedacciónDiego VegaNessuna valutazione finora

- Factura - 2022-11-17T163957.585Documento2 pagineFactura - 2022-11-17T163957.585Jovanna SolNessuna valutazione finora

- Problemas Sabado 18Documento4 pagineProblemas Sabado 18MirnaYulissaCabreraZavaletaNessuna valutazione finora

- Adrenalina (Epinefrina) en El Cartucho Anestesico Dental.5555Documento9 pagineAdrenalina (Epinefrina) en El Cartucho Anestesico Dental.5555genesis johana maldonado cabanaNessuna valutazione finora

- Potosí MineríaDocumento14 paginePotosí MineríahriosmonteroNessuna valutazione finora

- UntitledDocumento11 pagineUntitledVicente KNessuna valutazione finora

- El Cambio Climático en TacnaDocumento27 pagineEl Cambio Climático en Tacnasupremo7Nessuna valutazione finora

- Unidad 3 Ejecucion de EstrategiasDocumento7 pagineUnidad 3 Ejecucion de EstrategiasFernanda Bazaldua100% (4)

- Problemas Extraccion LixiviacionDocumento1 paginaProblemas Extraccion LixiviacionandyNessuna valutazione finora

- Documento de Apoyo - Concepto y Enfoque de Los CostosDocumento54 pagineDocumento de Apoyo - Concepto y Enfoque de Los CostosAdelita CortissozNessuna valutazione finora

- Perno AutoperforanteDocumento2 paginePerno AutoperforanteLuis SergioNessuna valutazione finora