Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Resumen de Bomba de Husillo 4550 FSXB

Caricato da

juan correaDescrizione originale:

Titolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Resumen de Bomba de Husillo 4550 FSXB

Caricato da

juan correaCopyright:

Formati disponibili

Profesor: Onesimo Mesa Cruz

Elaboró: Juan Jose Correa Lopez

Maquina de desplazamiento positivo

Resumen de Bomba de husillo o de tornillo largo FSXB

PROGRAMA EDUCATIVO INGENIERÍA MECÁNICA

alumno: Juan Jose Correa López 1

alumno: Juan Jose Correa López 2

Índice

Bomba de husillo o de tornillos largos 4550......................................................................................2

recepcion, manejo y almacenamiento...............................................................................................3

Recomendaciones..............................................................................................................................3

accesorios del sistema de tubería......................................................................................................3

alineación de acoplamiento...............................................................................................................4

La alineación del acoplamiento se maneja en tres planos.................................................................4

Dilatación térmica..............................................................................................................................5

lubricación..........................................................................................................................................6

operación...........................................................................................................................................7

Campo de verificación de la colocación de las cuñas.......................................................................10

Verificación en campo del huelgo de extremo axial (Para rotores nuevos, comuníquese con Warren

a fin de obtener instrucciones adicionales)......................................................................................11

Bomba de husillo o de tornillos largos 4550

cuenta con dos pares de husillos opuestos, compuesta de un material de fundición sólida

para mayores resistencias a las altas presiones, en la cual transporta liquido al centro de la

bomba ubicado en el puerto de descarga ,las camisas en el interior son de fácil acceso en

las tomas de succión y descarga de tal manera que cuando se presente alguna falla se

puede dar el respectivo mantenimiento en ese momento evitando tiempo de inactividad,

como dato importante se recomienda que los cojinetes sean lo más corto posible, ya que

este diseño cuenta con un rotor en la cual ofrece un trabajo continuo con capacidad de

trabajar a una alta presión sin generar golpes de ariete

Cuenta con los siguientes componentes:

Camisa interior

Husillo o eje

Engranajes de distribución helicoidales

Cojinetes

El rotor con el que cuenta es de alta durabilidad para los procesos en la industria ya que

cuentan con una serie de revestimientos en especial el nitruro, haciéndola la pieza más

resistente y con menos desgastes

alumno: Juan Jose Correa López 3

Los engranes helicoidales son aquellos que evitan el contacto entre los husillos rotatorios ,

ya que es muy importante que se respete la distancia para su mayor eficiencia y una vida

útil prolongada de la bomba estos engranes se lubrican e baños de aceite o mediante un

sistema de presurización ,conlleva un sello mecánico o juntas que evitan el ingreso del

líquido bombeado.

recepcion, manejo y almacenamiento

Recepción

Es necesario conllevar cierto cuidados y materiales recomendados

Manejo

Forma segura de mantener el equipo tomando de una forma adecuada y de sus puntos de

agarré para no afectar alguna pieza que no estaba diseñada para ser tomada para mover

dicho equipo

Recomendaciones

Se debe colocar cerca del suministro electro por la caída de tensión que puede a ver,

ubicarla en un espacio seco y con un fácil acceso a dicho equipo, el cimiento debe ir

nivelado y colocar unos soportes de poliestireno o algún otro material en la parte donde

se fijara la bomba de tal manera de disminuir las vibraciones que se generaran durante el

funcionamiento de la bomba

accesorios del sistema de tubería

por recomendación de manual de usuario se recomienda poner filtros en la succión ya que

de no ser así pueden entrar cuerpos extraños que puede afectar la vida útil de los

componentes este sistema también debe contar con una 1.-válvula de retención, 2.-

válvula de alivio

1. su función es evitar el golpe de ariete y también la rotación inversa de la bomba

cuando este se detenga.

2. Son aquellas que por alguna anomalía la tubería se sobre presiona, se recomienda

instalarse en la válvula de descarga de la tubería y la válvula de descarga con la que

cuenta la bomba.

Ventilación

Válvulas de aspiración

Funciona para mover fluidos de baja viscosidad a una altura mayor y mantener la bomba

cebada o purgada

alumno: Juan Jose Correa López 4

Ubicación

Este tipo de bombas suministran una cantidad especifica una presión específica y la

ubicación dependerá de la condición que se presentan en las válvulas de succión y

descarga

Enclavijado

Después de unos meses de funcionamiento se debe de revisar las mitades del

acoplamiento para detectar si hay una desalineación.

alineación de acoplamiento

Esto es muy importante ya que puede afectar en el acoplamiento teniendo como

consecuencia un deterioro acelerado, se recomienda guarda un espacio de tolerancia

entre los acoplamientos

La alineación del acoplamiento se maneja en tres planos

1.fijar la alineación de lado a lado, colocar un indicador firmemente en la mitad del

acoplamiento del impulsor, también se debe configurar el indicador en el margen de la

mitad de la bomba,

2.este debe quedar de frente de tal manera que este aparato indique cero en la posición

ya mencionada pero también hay bombas que generalmente tienen una marca

estampada o guía en los bordes de acoplamiento

3.debemos de tener en cuenta que este mostrara el doble de la lectura si este se mueve

de forma incorrecta, la forma correcta es moverlo hacia donde van las manecillas del reloj

para que de una lectura real

4.si la lectura fue positiva el otro acoplamiento se empuja el acople de motor hacia la

dirección del punto inicial de donde fue colocado el indicador y dio un valor cero, pero ala

a la mitad de la lectura

5. ya teniendo los dos acoples sincronizadores se vuelve a reiniciar en ceros, se giran

ambos acoples ala mitas de giro de las dos caras y se verifica nuevamente la alineación

de tal manera que cuando se halla realizado el giro este tiene que dar una lectura de 0-0

Una vez ajustado la alineación de lado a lado, se vuelve a verificar el espacio de acople

entre ambas caras con el indicador y se le puede añadir una cuña separador, de forma que

estas cuñas nos ayudan para evitar usar el calibrador varias veces

alumno: Juan Jose Correa López 5

1. sí por algún problema entre el espacio del acoplamiento esta abierto de la parte

inferior y cerrado de la parte superior, se debe colocar un calce de tal manera de

equiparar el espacio esto debe ir colocado en las patas donde va el impulsor

2. como sugerencia la variación que puede ver entre ambos lados de la cara se puede

solucionar moviendo la parte trasera del impulsor en la dirección correcta para

equiparar el espacio

3. varios factores afectan el acuñamiento de las patas del impulsor para corregir el

espacio del acoplamiento,

una puede ser la distancia de la pata del impulsor desde el acoplamiento afectará la

cantidad de compensación que se verá cuando se utiliza una cuña de un espesor

especifico, la corrección que se verá utilizado debe tener un espesor aproximado de

0,002¨ (0,5mm) en las patas frontales del impulsor será diferente de la cantidad que se

verá cuando la misma cuña

una vez realizado y verificado esta serie de pruebas, procedimientos de alineamiento de lado a

lado y de caras se puede lograr la corrección de alineación vertical.

Debido a la fuerza de torción que hay entre cada eje entre ambos se vuelve a verificar si esta en el

margen de tolerancia y este debe ser ahora de 0,08mm, se conecta la tubería y se pone en

funcionamiento se debe de verificar luego que la bomba alcance la temperatura de operación para

luego proceder a inspeccionar y corregir la alineación del acoplamiento si es necesario todo eso

mencionado se va realizar después de una semana de a ver sido puesta en operación

Dilatación térmica

Cuando las unidades que tienen una gran diferencia entre la línea central o el impulsor y la

línea central de la tomas, en casos donde la temperatura de operación del impulsor y de la

bomba pueden variar considerablemente de la temperatura de ambiente , el valor de

dilatación térmica en la combinación de bomba e impulsor es importante para la

alineación correcta del acoplamiento, las vida útiles del acoplamiento y del cojinete

pueden sufrir reducciones drásticas, para realizar los cálculos necesarios debemos

entender la siguiente formula donde :

Aumento=( pulg/¿ pulg )¿ x(delta ºF) x (altura lineal central)

El coeficiente de dilatación es específico del material de construcción expresado en millonésimos

de una pulgada por pulgada por los grados Fahrenheit del aumento de temperatura

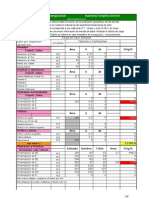

Esta bomba de la serie FSXB esta disponible en los siguientes materiales

ESPESOR MATERIAL-DESCRIPCION PULG/PULG

A01xA Hierro fundido 6 2-212ºF

A4XA Hierro dúctil 6,6 (70-400ºF)

B02Xa Acero fundido 6,5 (70-400 ºF)

B37xA Fundición de acero cf-39 (70-400ºF)

B40xA Fundición de acero inoxidable (70-212 ºF)

alumno: Juan Jose Correa López 6

El aumento de temperatura delta es = a la temperatura de operación menos la temperatura

ambiente. La altura de la línea central es la distancia en pulgadas desde la parte inferior de la

bomba y de las patas del impulsor al centro de sus respectivos ejes.

Es necesario crear una tolerancia para la dilatación térmica, así como también la necesidad de

verificar la alineación de la unidad mientras esta caliente .la formula ya mencionada es una

aproximación y no tiene en cuenta las influencias de la tubería, la geometría de la carcasa y los

puntos calientes y fríos que se crean por la circulación del aire .se debe asegurar los siguientes

pasos para un acoplamiento correcto durante el funcionamiento

1. calcular el crecimiento térmico y compense consecuentemente cuando alinee el

acoplamiento

2. checar que dicha alineación entre el acoplamiento de la bomba y el impulsor estén

calientes de tal manera que se asegure las condiciones. Para aprobar dicho alineamiento.

Pata coja

Se debe realizar una verificación para ver si hay alguna pata coja después de la finalización de la

alineación de acoplamiento, de no realizar esto puede a ver una tensión entre los cuerpos solidos

y puede reducir la durabilidad del cojinete ,los pasos para verificar correctamente si alguna pata

esta coja se realiza lo siguiente :

1. adapte la base del indicador de cuadrante, a la placa de apoyo ubicando el botón del

indicador en una de las patas de la bomba.

2. Ajustar el indicador que de cero

3. De marcar cero se afloja los pernos

4. Se debe colocar una cuña debajo de la pata para que el indicador no marque una lectura

de 0,02

5. Si marca la lectura de 0,02 quiere decir que la pata esta coja

6. Se repite el proceso una otra vez hasta que todas las patas den cero y no 0,02

lubricación

Para el sistema de lubricación se recomienda la utilización de aceites no detergentes de

alto grado con agentes espumantes, antioxidantes y anticorrosivos

Grado ISO 150

Viscosidad a 40 C 135-65

Viscosidad a 100 C 14-16

Índice mínimo de viscosidad 80

Punto de inflamación 200

Como punto importante el aceite se debe mantener en el punto recomendado en el visor

cuando la bomba no está en funcionamiento, ya que se puede producir una lectura

alumno: Juan Jose Correa López 7

errónea mientras la bomba esté en funcionamiento. los alojamientos del engrane y del

cojinete deben limpiase a fondo y llenarse con aceite nuevo.

Enfriamiento

Este tipo de bombas vienen con un sistema de enfriamiento separado que proporciona un

aceite limpio y fresco al alojamiento del engranaje de distribución. los requisitos del

caudal cambiaran según la aplicación en particular; en algunas situaciones también se

puede requerir el enfriamiento del cabezal delantero

operación

al colocar el conjunto de la carcasa (1) y la carcasa (83) en posición horizontal. Retire el

dispositivo de retención instalado en el paso 3

7. Se puede utilizar una argolla izada en el orificio roscado de la parte superior de la

camisa (83) como ayuda para colocar la camisa dentro de la carcasa. Coloque la camisa de

manera que cada extremo se extienda a la misma distancia de cualquiera de los extremos

de la carcasa, centrada. Retire la argolla de izada.

8. Engrane los husillos del eje largo (7) y corto (8) juntos. Para hacer esto, coloque los

rotores uno al lado del otro con los extremos del engranaje de distribución de los ejes al

mismo nivel. Gire solo unos de los ejes, en algún punto, luego de una vuelta entera, los

husillos engranaran. Debido a que los husillos engranan en un solo punto, donde lo hacen

indican que es el punto de rotación correcto.

9. Sujete firmemente los extremos de los ejes con alambre para mantener los husillos en

la posición de engranaje durante la instalación.

10. Limpie los orificios de la camisa (83) y recubra con el aceite lubricante

11. Inserte los ejes del husillo en los orificios de la camisa. Asegúrese de que se logre la

orientación adecuada del extremo de acoplamiento del eje largo (7) en relación con los

cilindros y la boquilla de succión

12. Lubrique el diámetro del sello del eje, a fin de facilitar la instalación de los conjuntos

giratorios del cierre mecánico (9). Asegúrese de que los tornillos de fijación del cierre

mecánico estén colocados lo suficientemente hacia atrás. Deslice los conjuntos giratorios

sobre los ejes. Una vez instalados, asegúrese de que los cierres estén apoyados contra los

hombros del eje y ajuste los tornillos de fijación.

13. Limpie a fondo los orificios de los cojinetes del soporte del cojinete delantero (30).

Instale las juntas de labios (31). Instale los anillos exteriores de los cojinetes (10). Utilice

imprimador para cojinetes LOCTITE. Para asegurar los anillos exteriores en los orificios.

alumno: Juan Jose Correa López 8

14. Limpie a fondo los orificios de los cojinetes del soporte del cojinete posterior (30).

Instale las juntas de labios (31). Instale los anillos exteriores de los cojinetes (10). Utilice

imprimador para cojinetes LOCTITE. Para asegurar los anillos exteriores en los orificios.

15. Instale las clavijas antirotacion proporcionadas con los cierres mecánicos en cada

orificio del cierre. Asegúrese de que las clavijas estén a una altura adecuada para prevenir

daños en los anillos de acoplamiento. Instale los anillos de acoplamiento del cierre

mecánico en los alojamientos de cojinetes (30 y 70); asegúrese de que la clavija este

alineada correctamente con las muescas de la parte posterior de los anillos de

acoplamiento.

cuando caliente los cojinetes para la instalación, no supere los 275 ºf (125ºc).

16. Caliente los anillos interiores de los cojinetes (10 y 71) con un calentador por

corrientes de inducción o en un baño de aceite para expandir los anillos lo suficiente como

para poder instalarlo en los ejes. Una vez instalados asegúrese de que los anillos estén

apoyados firmemente contra los hombros del eje.

17. Instale juntas tóricas en cada soporte de cojinete.

se debe tener extremo cuidado durante la instalación de los soportes de cojinetes para

prevenir daños en las caras del cierre mecánico.

18. Instale juntas tóricas (82) en los soportes de cojinete delanteros (30) y posteriores

(70). Instale los soportes de la carcasa y asegúrelos con tornillos de cabeza (32).

19. Instale un anillo de retención en el eje corto. Instale un espaciador (81) y una arandela

de presión en el eje largo

20. Instale clavijas en los orificios taladrados del soporte de cojinete delantero (30) y del

cabezal delantero con un solvente limpiador. Rocíe imprimador LOCTITE primer “N” en

una de las superficies y deje secar 1 o 2 minutos. Aplique un reborde continuo de LOCTITE

Gasket Eliminator 515 en la otra superficie.

deje que se endurezca a temperatura ambiente durante un mínimo de 30 minutos antes

de llenar el cabezal delantero con aceite lubricante.

23. Instale el cabezal delantero (38) y asegúrelo con tuercas (40); la torsión debe

corresponder al valor que aparece en la tabla del esquema seccional.

24. Vuelva a instalar la cuñas (26) en el eje largo (7).

25. Deslice primero el anillo exterior del cojinete (22) dentro del orificio del cojinete del

soporte posterior (70) consulte el esquema seccional para ver la ubicación de los

cojinetes.

alumno: Juan Jose Correa López 9

26. Recubra el área del cojinete del eje largo (8) con un compuesto antifundente. Caliente

el anillo interior de la primera mitad del cojinete (22) y deslícelo sobre el eje; asegúrese de

que el cojinete esté apoyado contra las cuñas y el hombro.

27. Caliente el anillo interior de la segunda mitad del cojinete y deslícelo sobre el eje;

asegúrese de que el cojinete este apoyado contra el anillo interior del primer cojinete.

Deslice el segundo anillo exterior en el orificio del cojinete.

28. Instale un espaciador (24) una arandela de presión (88) y una contratuerca (87) en el

eje largo (7). La torsión debe corresponder al valor que aparece en la tabla del esquema

seccional.

29. Instale una arandela de presión (90) y una contratuerca (89) en el eje corto (8). La

torsión debe corresponder al valor que aparece en la tabla del esquema seccional.

30. Vuelve a colocar las cuñas (80) y el retén del cojinete (23) utilizando tornillos de

cabeza (27) y arandelas de presión (28). La torsión debe corresponder al valor que aparece

en la tabla del esquema seccional.

los engranajes de distribución (15) que coinciden están marcados de fábrica. Las pizas

relacionadas con el eje largo (7) están marcadas con una sola marca de perforación o

marca pulida mientras que las relacionadas con el eje corto (8) están marcadas con dos.

31. Lubrique previamente los cojinetes Timken (22) vertiendo aceite en el orificio ubicado

en la parte superior del retén (23). Se sabe que se ha agregado una cantidad suficiente

cuando se llega a ver aceite en el fondo del orificio del retén.

32. Engrane los engranajes de distribución (15) juntos en el punto de engrane marcado y

luego instálelos sobre los ejes. Coloque los engranajes centrados entre las áreas aliviadas

de los ejes.

33. Ajuste los pernos del cuello (17) del engranaje del eje corto gradual y uniformemente

de acuerdo con el valor que aparece en la tabla del esquema seccional.

34. Utilizando una herramienta para rotar ejes y un indicador de cuadrante, rote

suavemente el eje largo hacia adelante y hacia atrás hasta que sienta que hace contacto

con el eje corto. Registre el desplazamiento total del indicador. Gire el eje largo de manera

que el desplazamiento total sea la mitad del registrado (la distancia de rotación entre los

husillos se dividió uniformemente).

se utiliza una herramienta para rotar el eje largo suavemente hacia adelante y hacia atrás

a fin de controlar las distancias y regular la distribución de los rotores. Con una barra

fijada a la parte delantera de la bomba, la mitad del acoplamiento trabajara con esta

capacidad. El botón del indicador de cuadrante debe estar colocado lo suficientemente

cerca al centro del eje para evitar el desplazamiento excesivo.

alumno: Juan Jose Correa López 10

35. Con las distancias divididas, retire el huelgo de los engranajes en la dirección de

rotación. Ajuste los pernos del cuello (17) del engranaje del eje largo gradual y

uniformemente a una torsión que este conforme al valor que aparece en la tabla del

esquema seccional.

36. Caliente el anillo interior de los cojinetes de rodillos (19) con un calentador por

corrientes de inducción o en un baño de aceite para expandir los anillos lo suficiente como

para poder instalarlo en los ejes. Una vez instalados asegúrese de que el anillo esté

apoyado firmemente contra los hombros del eje.

37. Instale los anillos de retención (20) detrás del anillo interior de los cojinetes (19).

38. Limpie a fondo los orificios de los cojinetes del alojamiento del engranaje (48). Instale

los anillos exteriores de los cojinetes (19) en el alojamiento del engranaje (48). Utilice

imprimador para cojinetes LOCTITE para asegurar los anillos exteriores en los orificios.

39. Limpie a fondo las superficies de acoplamiento del alojamiento de cojinete posterior

(70) y el alojamiento del engranaje (48) con un solvente limpiador. Rocíe imprimador

LOCTITE primer “N” en una de las superficies y deje secar 1 o 2 minutos. Aplique un

reborde continuo de LOCTITE Gasket Eliminator 515 en la otra superficie alrededor de

todos los agujeros de pernos.

Nota: deje que se endurezca a temperatura ambiente durante un mínimo de 30 minutos

antes de llenar el cabezal delantero con aceite lubricante.

40. Instale el alojamiento del engranaje (48) y asegúrelos con tuercas (40). Ajuste a una

torsión que corresponda al valor que aparece en la tabla del esquema seccional.

41. Instale todas las tuberías, conectores y ventilaciones auxiliares.

Campo de verificación de la colocación de las cuñas

El siguiente procedimiento se puede realizar cuando se vuelve a montar la bomba para

verificar si las cuñas se colocaron correctamente. Es muy importante realizar este

procedimiento si los ejes deben ser reemplazados.

Este procedimiento forma parte del párrafo 8.2. Paso 11.

1. Centre los ejes de la carcasa asegurándose de que los hombros sobre los que va a

apoyar los cierres mecánicos estén separados uniformemente de los extremos de las caras

de la carcasa de la bomba.

2. Una vez centrados, mida y registre la distancia desde la cara de la carcasa al extremo

del eje conductor.

3. Continúe con el montaje como se indica después del Paso 11 hasta el Paso 24.

alumno: Juan Jose Correa López 11

4. Mida la profundidad del hombro del orificio del soporte de cojinete posterior y

regístrelo como A. (Diseño= 3,750” [95m].

5. Mida la profundidad del hombro del cojinete del eje desde la cara hasta el soporte de

cojinete posterior y regístrelo como B (Promedio = 3812” [96,8mm]).

6. Cuña = A – B. (Aproximadamente, 0,062”[1,57mm]).

7. Vuelva a verificar las medidas tomadas en el paso 2 relacionadas con el grosor del

soporte de cojinete delantero. Si esta medida está dentro de +/- 0,030” (0,8mm) de la

medida registrada, el acuñamiento es satisfactorio. Si la medida es mayor a +/- 0,030”, el

acuñamiento es incorrecto y debe ser inspeccionado y corregido.

Verificación en campo del huelgo de extremo axial (Para rotores

nuevos, comuníquese con Warren a fin de obtener instrucciones

adicionales)

El siguiente procedimiento se puede realizar durante el montaje de la bomba para

verificar si el huelgo de extremo axial del rotor es el correcto. Reemplace el paso 30 del

párrafo 8.2 con los siguientes procedimientos:

1. Instale el retén (23) y asegúrelo con tornillos de cabeza (27). Ajuste los cuatro tornillos

de cabeza uniformemente al valor de torsión requerido.

2. Mida el espacio entre el retén y la cara del soporte de cojinete posterior y regístrelo

como C.

3. Cuña = C+0,003”(0,08mm)

(0,003”(0,08mm) es el promedio de 0,002” a 0,004” [0,05mm a 0,01mm], requerido en el

esquema seccional).

4. Retire el retén e instale cuñas equivalentes al grosor calculado en el paso 3.

5. Instale arandelas de presión (28) y tornillos de cabeza (27). Ajuste a una torsión que

corresponda al valor que aparece en la tabla del esquema seccional.

6. Regrese al paso 31 de la sección 8.2.

alumno: Juan Jose Correa López 12

Potrebbero piacerti anche

- Manual Ini Itap EspanholDocumento16 pagineManual Ini Itap EspanholVictor MoraesNessuna valutazione finora

- Bombas lobularesDocumento22 pagineBombas lobularescarlos vazquezNessuna valutazione finora

- Depósitos de Espuma ArrowDocumento28 pagineDepósitos de Espuma ArrowsdbimbreNessuna valutazione finora

- Operación y Mantenimiento A Bombas CentrifugasDocumento12 pagineOperación y Mantenimiento A Bombas CentrifugasFernando MaldonadoNessuna valutazione finora

- Manual de instrucciones ETA bombas centrífugasDocumento44 pagineManual de instrucciones ETA bombas centrífugasGerardo Arroyo100% (1)

- Bombas de Eje Inclinado 1Documento22 pagineBombas de Eje Inclinado 1JP DiazNessuna valutazione finora

- Las Bombas de HusilloDocumento13 pagineLas Bombas de HusilloHector RiveraNessuna valutazione finora

- Bomba Centrifuga Semiaxial - ProyectoDocumento20 pagineBomba Centrifuga Semiaxial - Proyectomvh_13_25862Nessuna valutazione finora

- EQUIPOS ROTATIVOS SopladoresDocumento17 pagineEQUIPOS ROTATIVOS SopladoresJulio FernandezNessuna valutazione finora

- Mantenimiento de electrobombasDocumento8 pagineMantenimiento de electrobombasJhonson Jhonson Chavez100% (1)

- Bombas de Eje Inclinado 1Documento21 pagineBombas de Eje Inclinado 1JP DiazNessuna valutazione finora

- Informe 2 - Bombas de Desplazamiento PostivoDocumento10 pagineInforme 2 - Bombas de Desplazamiento PostivoAlfredo FloresNessuna valutazione finora

- Manual Bombas Verticales PDFDocumento13 pagineManual Bombas Verticales PDFfrankz89Nessuna valutazione finora

- Tank-Mounted Filtrate Pump Operating InstructionsDocumento10 pagineTank-Mounted Filtrate Pump Operating InstructionsDaygoro RuizNessuna valutazione finora

- Bomba Vertical Fima 2.5'' (Metso)Documento7 pagineBomba Vertical Fima 2.5'' (Metso)Julver Goyzueta ArceNessuna valutazione finora

- Bombas CentrifugasDocumento69 pagineBombas CentrifugasJOSÉ GREGORIO GUZMAN ACEVEDONessuna valutazione finora

- Guia Laboratorio Mantencion de CorreasDocumento14 pagineGuia Laboratorio Mantencion de CorreasDiego JopiaNessuna valutazione finora

- Trabajo MantenimientoDocumento17 pagineTrabajo MantenimientoRicardo PerrottaNessuna valutazione finora

- Bombas de Tubo Flexible y PistonDocumento8 pagineBombas de Tubo Flexible y PistonRia CondoriNessuna valutazione finora

- Bombas Worthington de Carcasa Partida Doble AspiracionDocumento6 pagineBombas Worthington de Carcasa Partida Doble AspiracionJaime MarquezNessuna valutazione finora

- Partica Hartzell Paso ControlableDocumento7 paginePartica Hartzell Paso Controlableapi-520836597Nessuna valutazione finora

- Bomba HelicoidalDocumento12 pagineBomba HelicoidalJulio Miguel Saavedra PadillaNessuna valutazione finora

- Mantenimiento IndustrialDocumento34 pagineMantenimiento IndustrialEmilio CamposNessuna valutazione finora

- Bomba Subsuelo Bombeo MecanicoDocumento11 pagineBomba Subsuelo Bombeo Mecanicooxido77100% (1)

- Manual operación mantención bombas hidráulicasDocumento13 pagineManual operación mantención bombas hidráulicasIngeniero mecanico F.N.I.Nessuna valutazione finora

- Instalación de Bombas Hidroneumáticas CompletoDocumento26 pagineInstalación de Bombas Hidroneumáticas CompletoThaliiaCastroAguilarNessuna valutazione finora

- Instalación manual volteo Harsh RL-B10 a RL-L125Documento26 pagineInstalación manual volteo Harsh RL-B10 a RL-L125eatintaya3Nessuna valutazione finora

- Bomba HelicoidalDocumento11 pagineBomba HelicoidalJorgeLmc100% (1)

- Manual de Mantenimiento A Un Compresor Rotativo de PaletaDocumento12 pagineManual de Mantenimiento A Un Compresor Rotativo de Paletaluis0% (1)

- Comportamiento de Las Bombas Centrifuga y AxialDocumento7 pagineComportamiento de Las Bombas Centrifuga y AxialDaniel QuinteroNessuna valutazione finora

- Instalación de bomba de cavidades progresivas (BCP) en pozo petroleroDocumento6 pagineInstalación de bomba de cavidades progresivas (BCP) en pozo petroleroAshley Karina BalcazarNessuna valutazione finora

- Informe Laboratorio 1Documento10 pagineInforme Laboratorio 1JORGE ALEXANDER SACOTO RODRIGUEZNessuna valutazione finora

- Manual LMBDocumento31 pagineManual LMBRED DRAGONessuna valutazione finora

- Bombas de AguaDocumento19 pagineBombas de AguaMendez J PaulNessuna valutazione finora

- 4. Miom-Vpb0098 Rev.0Documento10 pagine4. Miom-Vpb0098 Rev.0Antonio González ZamoraNessuna valutazione finora

- HTS1401-L03M 2012 Utilización de Manometros y Busqueda de Ruidos Del MotorDocumento14 pagineHTS1401-L03M 2012 Utilización de Manometros y Busqueda de Ruidos Del MotorJuanfrancisco Rojas OlivaresNessuna valutazione finora

- Bombas Hidraulicas en La DireccionDocumento11 pagineBombas Hidraulicas en La DireccionAnderson Masmela FonsecaNessuna valutazione finora

- Joan GarciaDocumento21 pagineJoan GarciaJoan GarciaNessuna valutazione finora

- Depositos de Espuma ArrowDocumento28 pagineDepositos de Espuma ArrowjuandenismamanihuancaNessuna valutazione finora

- Manual de Operación y Mantenimiento de Jumbo Atlas CopcoDocumento37 pagineManual de Operación y Mantenimiento de Jumbo Atlas CopcoJavier Alderete88% (16)

- InstalaciónDocumento18 pagineInstalaciónjose AlejandroNessuna valutazione finora

- Taller Reglaje de ValvulasDocumento4 pagineTaller Reglaje de ValvulasDaphne Moreno ClarosNessuna valutazione finora

- Bomba HelicoidalDocumento11 pagineBomba HelicoidalCaleb Choque EscobarNessuna valutazione finora

- Bomba HelicoidalDocumento11 pagineBomba HelicoidalIvert CocaNessuna valutazione finora

- Los componentes clave de la columna BOPDocumento21 pagineLos componentes clave de la columna BOPBrendaArnezNessuna valutazione finora

- Cómo Se Limpia Una CulataDocumento12 pagineCómo Se Limpia Una CulataDiego Montes de OcaNessuna valutazione finora

- INGENIERÍA AUTOMOTRIZ Informe 1Documento8 pagineINGENIERÍA AUTOMOTRIZ Informe 1Angel Peña tamayNessuna valutazione finora

- Apuntes Enfocados A Una Bomba Hidráulica de LóbulosDocumento10 pagineApuntes Enfocados A Una Bomba Hidráulica de LóbulosDaniEl de NavaNessuna valutazione finora

- Mantemiento Bomba TriplexDocumento5 pagineMantemiento Bomba TriplexANDRES JAVIER FLORIDO SARMIENTONessuna valutazione finora

- TurbomaquinasDocumento7 pagineTurbomaquinasn28Nessuna valutazione finora

- EsclusasDocumento4 pagineEsclusasCristian PerezNessuna valutazione finora

- Analisis Flexibilidad 4Documento7 pagineAnalisis Flexibilidad 4Julio Miguel Carrillo Palma100% (1)

- Laboratorio 2 (TURBINA HIDRAULICA FRANCIS) MN463-FDocumento25 pagineLaboratorio 2 (TURBINA HIDRAULICA FRANCIS) MN463-FFrancisco MartinezNessuna valutazione finora

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónDa EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónValutazione: 5 su 5 stelle5/5 (1)

- UF1216 - Mantenimiento de sistemas auxiliares del motor de ciclo ottoDa EverandUF1216 - Mantenimiento de sistemas auxiliares del motor de ciclo ottoValutazione: 4 su 5 stelle4/5 (4)

- Guía práctica de dimensionado de tuberías: Agua, gas, calefacción y energía solarDa EverandGuía práctica de dimensionado de tuberías: Agua, gas, calefacción y energía solarValutazione: 3.5 su 5 stelle3.5/5 (4)

- Materiales y técnicas de moldeo y vaciado aplicados a obras de arteDa EverandMateriales y técnicas de moldeo y vaciado aplicados a obras de arteNessuna valutazione finora

- Cálculo termofluidodinámico de filtros de partículas de flujo de paredDa EverandCálculo termofluidodinámico de filtros de partículas de flujo de paredValutazione: 5 su 5 stelle5/5 (1)

- Trazado de desarrollos en tuberías. FMEC0108Da EverandTrazado de desarrollos en tuberías. FMEC0108Valutazione: 3 su 5 stelle3/5 (2)

- Tarea de RevolucionDocumento9 pagineTarea de Revolucionjuan correaNessuna valutazione finora

- Control ClasicoDocumento11 pagineControl Clasicojuan correaNessuna valutazione finora

- Tareaa PLCDocumento8 pagineTareaa PLCjuan correaNessuna valutazione finora

- Contrato de Proyecto FormulacionDocumento4 pagineContrato de Proyecto Formulacionjuan correaNessuna valutazione finora

- Resuemen Cap.13 y 14Documento28 pagineResuemen Cap.13 y 14juan correaNessuna valutazione finora

- Flip FlopDocumento4 pagineFlip Flopjuan correaNessuna valutazione finora

- Maquina de DesplaDocumento11 pagineMaquina de Desplajuan correaNessuna valutazione finora

- Maquina de DesplaDocumento2 pagineMaquina de Desplajuan correaNessuna valutazione finora

- Articulo de LucesDocumento5 pagineArticulo de Lucesjuan correaNessuna valutazione finora

- Sistemas Mecánicos 1Documento1 paginaSistemas Mecánicos 1juan correaNessuna valutazione finora

- Maquina de DesplaDocumento2 pagineMaquina de Desplajuan correaNessuna valutazione finora

- Articulo-Servicios de Instalciones de Paneles Solares ManeregydocDocumento6 pagineArticulo-Servicios de Instalciones de Paneles Solares Maneregydocjuan correaNessuna valutazione finora

- Ejemplo de CONTRATO DE PRESTACIÓN DE SERVICIOS 1Documento4 pagineEjemplo de CONTRATO DE PRESTACIÓN DE SERVICIOS 1juan correaNessuna valutazione finora

- Tarea 1 Mantenimiento Final.Documento12 pagineTarea 1 Mantenimiento Final.juan correaNessuna valutazione finora

- Termopares AbdalaDocumento9 pagineTermopares Abdalajuan correaNessuna valutazione finora

- Clasificacion de Las Bombas Centrifugas API 610Documento22 pagineClasificacion de Las Bombas Centrifugas API 610Emmanuel Ber S100% (2)

- Articulo-Servicios de Instalciones de Paneles Solares ManeregydocDocumento6 pagineArticulo-Servicios de Instalciones de Paneles Solares Maneregydocjuan correaNessuna valutazione finora

- Catalogo de BombasDocumento7 pagineCatalogo de BombasCris LeoNessuna valutazione finora

- Ciclo OttoDocumento35 pagineCiclo OttoJonh LopezNessuna valutazione finora

- Clasificacion de Las Bombas Centrifugas API 610Documento22 pagineClasificacion de Las Bombas Centrifugas API 610Emmanuel Ber S100% (2)

- Control ClasicoDocumento11 pagineControl Clasicojuan correaNessuna valutazione finora

- Articulo-Servicios de Instalciones de Paneles Solares ManeregydocDocumento6 pagineArticulo-Servicios de Instalciones de Paneles Solares Maneregydocjuan correaNessuna valutazione finora

- Analisis FODA Medicina 2011Documento4 pagineAnalisis FODA Medicina 2011Alejandro Manuel Carlos MontenegroNessuna valutazione finora

- DemandaTermicaHojaCalculo 2Documento2 pagineDemandaTermicaHojaCalculo 2Esteban Uribe ValeriaNessuna valutazione finora

- Bombas Centrifugas-2Documento27 pagineBombas Centrifugas-2juan correaNessuna valutazione finora

- Evaluación HVDocumento2 pagineEvaluación HVLORENANessuna valutazione finora

- Vida de SantosDocumento5 pagineVida de SantosJudit GarnicaNessuna valutazione finora

- Manual de Mantenimiento de La Infraestructura Educativa PDFDocumento30 pagineManual de Mantenimiento de La Infraestructura Educativa PDFLauren MarquezNessuna valutazione finora

- Procedimiento de trabajo seguro para el llenado de sacosDocumento3 pagineProcedimiento de trabajo seguro para el llenado de sacosMarlon CristobalNessuna valutazione finora

- Método MayéuticoDocumento6 pagineMétodo MayéuticoAna RoblesNessuna valutazione finora

- TomenDocumento13 pagineTomenLuz Victoria MoraNessuna valutazione finora

- Necesidades y Percepcion de Los ClientesDocumento5 pagineNecesidades y Percepcion de Los ClientesCiro MontielNessuna valutazione finora

- Politica Sihoa PSVDocumento5 paginePolitica Sihoa PSVRimón AntabiNessuna valutazione finora

- La Cultura Alimenticia y La Medicina Natural en Relacion Con La Madre TierraDocumento3 pagineLa Cultura Alimenticia y La Medicina Natural en Relacion Con La Madre Tierracesar gozNessuna valutazione finora

- Ejercicios T 0204Documento4 pagineEjercicios T 0204gmeca82Nessuna valutazione finora

- Anamnesis Nutricional Adolescentes Mujeres: Mg. Esmeralda Hurtado CastroDocumento27 pagineAnamnesis Nutricional Adolescentes Mujeres: Mg. Esmeralda Hurtado CastroBlanca Esmeralda HurtadoNessuna valutazione finora

- Informesegundo Trimestre 2022Documento3 pagineInformesegundo Trimestre 2022JM MmNessuna valutazione finora

- Influencia Del Entorno en La Estructura de Las OrganizacionesDocumento3 pagineInfluencia Del Entorno en La Estructura de Las OrganizacionesManuel Aguilar CaroNessuna valutazione finora

- (TP1) 80%Documento15 pagine(TP1) 80%Maca BazanNessuna valutazione finora

- MelanogénesisDocumento4 pagineMelanogénesisJeremias PalmeroNessuna valutazione finora

- Propuesta Ser Técnico 2022Documento19 paginePropuesta Ser Técnico 2022Mauricio PiacenzaNessuna valutazione finora

- Informe 1 Topografía - Nivelación Simple G6Documento24 pagineInforme 1 Topografía - Nivelación Simple G6Bárbara Constanza Valenzuela ValdiviaNessuna valutazione finora

- Propuesta de Py Tesis MarisolDocumento73 paginePropuesta de Py Tesis MarisolEdvar MorenoNessuna valutazione finora

- Ensayo Sobre Las Habilidades BlandasDocumento13 pagineEnsayo Sobre Las Habilidades BlandasYuliana AyreNessuna valutazione finora

- Los Cinco Reinos Del Mundo NaturalDocumento12 pagineLos Cinco Reinos Del Mundo NaturalNoemi Carla Mamani RiveraNessuna valutazione finora

- Adivinación con ListonesDocumento6 pagineAdivinación con ListonesJerez Vendimia FridaNessuna valutazione finora

- Codigo en ArqDocumento1 paginaCodigo en ArqVictor Mendoza EsquivelNessuna valutazione finora

- Jorge Mendoza - Cuatro Momentos Económicos en La Historia Del Perú RepublicanoDocumento3 pagineJorge Mendoza - Cuatro Momentos Económicos en La Historia Del Perú RepublicanoLeslie Ugarte Solier100% (1)

- Plan Academia 2018-2019Documento11 paginePlan Academia 2018-2019Bences TorresNessuna valutazione finora

- ESD1 JuanPabloBandaFrancoDocumento4 pagineESD1 JuanPabloBandaFrancoJUAN PABLO BANDA FRANCONessuna valutazione finora

- Libro Estilo - Laura García FernándezDocumento25 pagineLibro Estilo - Laura García FernándezLaura GarcíaNessuna valutazione finora

- COGORNODocumento37 pagineCOGORNOJessicaNessuna valutazione finora

- Guia de InglesDocumento8 pagineGuia de InglesYuliana Barreto laraNessuna valutazione finora

- Ficha Tecnica - Ingo - V1Documento2 pagineFicha Tecnica - Ingo - V1Cesar AnconeyraNessuna valutazione finora

- 50 Oraciones en MamDocumento2 pagine50 Oraciones en MamNoe Ramos LopezNessuna valutazione finora