Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

BW3000 Bortech Spanish 306 P

Caricato da

marlon diazCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

BW3000 Bortech Spanish 306 P

Caricato da

marlon diazCopyright:

Formati disponibili

306-P B ORE W ELDER DE B ORTECH

M ANUAL DEL U SUARIO

• • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •

• • • • • •

30 6- P BO R E W EL DE R DE BO R T E C H M A NU A L DE L U SU A R I O

BoreWelder 306-P

BOREWELDER 306-P

• • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •

Octubre de 2000

© Copyright 2000 by Bortech Corporation.

DECLARACIÓN DE DERECHOS DE PROPIEDAD INTELECTUAL: Reservados

todos los derechos. Este material no puede ser reproducido o transmitido de ninguna

forma y por ningún medio, electrónico o mecánico, fotocopia o grabación o cualquier

sistema de almacenamiento y recuperación de información, sin el permiso por escrito de

Bortech Corporation.

Bortech Corporation ha tomado todas las medidas preventivas razonables para asegurar

la exactitud de la información incluida en este manual. No obstante, Bortech Corporation

no garantiza la información incluida y no se hace responsable por daños resultantes de

errores u omisiones en este manual o por el uso de la información en él incluida.

Bortech y BoreWelder son marcas registradas de Bortech Corporation, 66 Victoria

Street, P.O. Box 632, Keene, NH 03431, USA. Teléfono: (603) 358-4030. Fax: (603)

358-4007.

ii 306-P BoreWelder de Bortech Manual del Usuario

Í NDICE

• • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •

• • • • • •

1 INTRODUCCIÓN ...................................................................................... 1

Descripción del producto y teoría del funcionamiento ................................................................................. 1

Características del producto ................................................................................................................... 1

Proceso “de paso” patentado ........................................................................................................... 1

Auto-Skip (Interrupción automática) .............................................................................................. 2

Caja de control con microprocesador .............................................................................................. 2

Versatilidad ...................................................................................................................................... 2

Límite de corriente de 175 amperios ............................................................................................... 2

Especificaciones ........................................................................................................................................... 3

Principales componentes .............................................................................................................................. 5

Soldador BoreWelder ............................................................................................................................. 5

Base ajustable ......................................................................................................................................... 6

Cabeza deslizante ................................................................................................................................... 7

Adaptador de orientación ....................................................................................................................... 7

Sopletes .................................................................................................................................................. 8

Extensiones para sopletes ....................................................................................................................... 8

Conducto de alimentación del alambre .................................................................................................. 9

Alimentador de alambre ......................................................................................................................... 9

Manguera de gas .................................................................................................................................... 9

Regulador de gas .................................................................................................................................... 9

Cable de potencia ................................................................................................................................. 10

Fuente de alimentación para soldar ...................................................................................................... 10

Caja de control ..................................................................................................................................... 10

Cables de control .................................................................................................................................. 10

Estuche ................................................................................................................................................. 10

Información sobre la compatibilidad de la fuente de alimentación ............................................................ 11

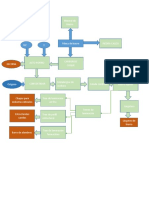

La caja de control ....................................................................................................................................... 13

Funciones de la caja de control ............................................................................................................ 14

Mantenimiento de la caja de control .................................................................................................... 18

Funcionamiento interno de los controladores del motor ...................................................................... 18

Precauciones y medidas de seguridad ........................................................................................................ 19

Otras medidas de seguridad ................................................................................................................. 19

Mantenimiento de rutina ............................................................................................................................. 21

Mantenimiento diario ........................................................................................................................... 21

Mantenimiento a largo plazo ................................................................................................................ 21

Reemplazo de los revestimientos ......................................................................................................... 21

Reemplazo del revestimiento del soldador BoreWelder (Número de pedido 20123) ................... 22

Reemplazo de las puntas de contacto de los sopletes #00 y #0 ........................................................... 22

306-P BoreWelder de Bortech Manual del Usuario iii

ÍNDICE

2 PROCEDIMIENTOS DE MONTAJE ................................................................ 23

Montaje del soldador BoreWelder .............................................................................................................. 24

Ajuste del centrado para la base ajustable ............................................................................................ 30

Acople del conducto del alimentador de alambre ....................................................................................... 32

Carga y alimentación del alambre .............................................................................................................. 33

Establecimiento de las posiciones de arranque axial y angular .................................................................. 35

Conexión del cable de potencia, el cable a tierra y la manguera de gas ..................................................... 36

Realización de ajustes finales ..................................................................................................................... 38

Establecimiento de la velocidad de rotación ........................................................................................ 39

Arranque y detención del soldador BoreWelder ........................................................................................ 41

Modificación de los ajustes ........................................................................................................................ 42

Detención manual del proceso de soldadura mientras se mantiene la rotación ................................... 42

Ajustes en el carril de la cabeza deslizante .......................................................................................... 42

Método sugerido para establecer la presión del rodillo accionador del alimentador de alambre ........ 44

Presión del rodillo de accionamiento del alimentador de alambre y aprisionamiento del alambre ..... 45

3 EQUIPO OPCIONAL ................................................................................ 49

Montura radial ............................................................................................................................................ 50

Uso de la montura radial ...................................................................................................................... 50

Sopletes ....................................................................................................................................................... 51

Uso de los sopletes 00 y 0 .................................................................................................................... 51

Uso de los sopletes 1 a 8 ...................................................................................................................... 52

Soplete con elipsómetro .............................................................................................................................. 53

Uso del soplete con elipsómetro .......................................................................................................... 54

Soplete radial .............................................................................................................................................. 55

Uso del soplete radial ........................................................................................................................... 55

Kit de soporte para extensión del soplete ................................................................................................... 58

Uso del kit de soporte para extensión del soplete ................................................................................ 58

La opción “Auto-Skip” (Interrupción automática) ..................................................................................... 59

Uso de la opción “Auto-Skip” (Interrupción automática) si el soldador la posee ............................... 59

4 CAPACITACIÓN DEL OPERADOR ................................................................. 61

Procedimiento inicial de capacitación ........................................................................................................ 62

Procedimiento de inicio sugerido ......................................................................................................... 62

Reconocimiento de tendencias que generan problemas ............................................................................. 64

Práctica fuera de posición .................................................................................................................... 65

Sugerencias para la soldadura ..................................................................................................................... 66

Obtención del arco más suave y menos violento ................................................................................. 66

Uso de un alambre con una gran tirada ................................................................................................ 66

Uso de bajo voltaje ............................................................................................................................... 67

Limpieza de los residuos de cristales de la perforación ....................................................................... 68

Movimiento axial adecuado en cada revolución .................................................................................. 68

Determinación del voltaje de arco correcto durante la soldadura ............................................................... 69

Soldadura en el eje horizontal ..................................................................................................................... 72

Procedimiento para la soldadura horizontal ......................................................................................... 72

Soldadura ascendente ........................................................................................................................... 73

iv 306-P BoreWelder de Bortech Manual del Usuario

• • • • • • • •

ÍNDICE

La soldadura descendente .................................................................................................................... 75

Soluciones para la mayoría de los problemas en la reconstrucción horizontal de perforaciones ........ 75

5 RESOLUCIÓN DE PROBLEMAS ................................................................... 77

Problemas frecuentes de la soldadura y sus soluciones .............................................................................. 78

Falta de fusión en la pared de la perforación ....................................................................................... 78

Falta de fusión con el cordón anterior en la misma capa ..................................................................... 78

Falta de fusión en la raíz e imposibilidad general de controlar el cordón ........................................... 78

Separación de la reconstrucción del material base subyacente ............................................................ 79

El alambre se quema contra la punta de contacto durante la soldadura ............................................... 79

Se detiene la alimentación del alambre y éste se quema contra la punta ............................................. 79

El alambre se quema contra la punta del contacto cuando se detiene la soldadura ............................. 80

El alambre de la soldadura no pasa a través de la cabeza deslizante ................................................... 80

Los cordones de soldadura son “fibrosos” ........................................................................................... 80

Hay demasiadas salpicaduras ............................................................................................................... 81

La boquilla del soplete se calienta demasiado ..................................................................................... 81

El movimiento del soplete (rotación del carretel) es brusco a bajas velocidades ................................ 81

Porosidad en la soldadura .................................................................................................................... 81

El depósito de soldadura de acero es muy difícil de maquinar ............................................................ 82

La soldadura rompe las herramientas de corte cuando se realiza el maquinado .................................. 82

Excesiva indentación marginal en el material base ............................................................................. 83

La soldadura crea burbujas cuando se suelda en el eje vertical ........................................................... 83

Demasiado espesor en la reconstrucción ............................................................................................. 83

Al producirse un fallo por rotura, la rotura parece estar compuesta de granos grandes ...................... 84

Soldadura para maquinado ......................................................................................................................... 85

Falta de uniformidad en la reconstrucción ........................................................................................... 85

Presencia de escoria o cristales ............................................................................................................ 85

Dureza de la soldadura ......................................................................................................................... 86

Una observación acerca del paso ......................................................................................................... 88

Maquinado de la reconstrucción con herramientas de carburo de volframio ...................................... 88

Afilado de las herramientas de carburo de volframio ................................................................... 89

Velocidades de corte ............................................................................................................................ 91

Soldadura de perforaciones y giro repentino del alambre .......................................................................... 92

Resolución de problemas mecánicos .......................................................................................................... 96

La máquina no se mueve por pasos ..................................................................................................... 96

No se puede contraer o extender la máquina ....................................................................................... 96

No sucede nada cuando se presiona el botón WELD (soldar) ............................................................. 97

La máquina se mueve o suelda sin presionar los botones para controlar estas operaciones ................ 97

La máquina gira, se mueve por pasos y alimenta el alambre pero no suelda ...................................... 97

No se puede controlar el voltaje ........................................................................................................... 97

6 PUBLICACIONES ADICIONALES .................................................................. 99

Debates ................................................................................................................................................. 99

Conexiones e instrucciones .................................................................................................................. 99

Boletines técnicos ................................................................................................................................ 99

A PLANOS Y LISTAS DE PIEZAS ................................................................. 101

306-P BoreWelder de Bortech Manual del Usuario v

ÍNDICE

vi 306-P BoreWelder de Bortech Manual del Usuario

L ISTA DE ILUSTRACIONES

• • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •

1

• • • • • •

1 INTRODUCCIÓN ...................................................................................... 1

Figura 1: 306-P BoreWelder de 6" Modelo de choque ........................................................................... 4

Figura 2: Soldador 306-P BoreWelder .................................................................................................... 5

Figura 3: Base ajustable .......................................................................................................................... 6

Figura 4: Cabeza deslizante y adaptador de orientación ......................................................................... 7

Figura 5: Sopletes 1 a 5 ........................................................................................................................... 8

Figura 6: Conexiones .............................................................................................................................. 9

Figura 7: Caja de control ....................................................................................................................... 10

Figura 8: Cables de control de la fuente de alimentación A-1061 ........................................................ 12

Figura 9: Puntas de contacto ................................................................................................................. 22

2 PROCEDIMIENTOS DE MONTAJE ................................................................ 23

Figura 10: Base ajustable ........................................................................................................................ 25

Figura 11: Ajuste del paralelismo ........................................................................................................... 25

Figura 12: Conexiones de cable .............................................................................................................. 26

Figura 13: Mecanismo de la cabeza deslizante mostrando la orientación del soplete ............................ 27

Figura 14: Montaje de la cabeza deslizante y adaptador de orientación ................................................. 29

Figura 15: Ajuste del centrado ................................................................................................................ 30

Figura 16: Control de doble efecto en la posición NORMAL ............................................................... 33

Figura 17: Instalación del alimentador de alambre de doble efecto ........................................................ 34

Figura 18: Conexiones ............................................................................................................................ 36

Figura 19: Montaje de la cabeza deslizante y del adaptador de orientación ........................................... 43

Figura 20: Ajuste de la cabeza deslizante ............................................................................................... 44

Figura 21: El alambre pasando a través de las curvas ............................................................................. 46

3 EQUIPO OPCIONAL ................................................................................ 49

Figura 22: montura radial ........................................................................................................................ 50

Figura 23: Soplete con elipsómetro ......................................................................................................... 53

Figura 24: Radial Facing Torch .............................................................................................................. 57

Figura 25: Kit de soporte para extensión de soplete ............................................................................... 58

4 CAPACITACIÓN DEL OPERADOR ................................................................ 61

Figura 26: Posicionador de prueba vertical a horizontal ........................................................................ 64

Figura 27: Evitar la curvatura del alambre .............................................................................................. 67

Figura 28: Pared curva de la perforación vista desde arriba ................................................................... 70

Figura 29: Pared curva de la perforación vista lateralmente ................................................................... 70

306-P BoreWelder de Bortech Manual del Usuario vii

LISTA DE ILUSTRACIONES

5 RESOLUCIÓN DE PROBLEMAS .................................................................... 77

Figura 30: Afilado de los bordes de corte de la herramienta .................................................................. 90

Figura 31: Cómo evitar el giro repentino del alambre ............................................................................ 92

Figura 32: Alambre tendido en posición natural .................................................................................... 94

A PLANOS Y LISTAS DE PIEZAS ................................................................. 101

Figura 33: Conducto de alimentación de alambre A-1005 ................................................................... 102

Figura 34: Lista de piezas del soplete ................................................................................................... 103

Figura 35: Soplete de combinación ....................................................................................................... 104

Figura 36: Soplete con elipsógrafo A1020 ............................................................................................ 105

Figura 37: Soplete radial A1035 ........................................................................................................... 106

Figura 38: Alimentador de alambre ...................................................................................................... 107

Figura 39: 306-P BoreWelder ............................................................................................................... 108

Figura 40: Lista de piezas del soldador 306-P BoreWelder .................................................................. 109

Figura 41: Cable de fuente de alimentación .......................................................................................... 110

Figura 42: Cable de 306-P BoreWelder A-1060/A-1074: estilo de conector AMP ............................. 111

Figura 43: Cable del alimentador de alambre A-1090 para microcontrolador ..................................... 112

viii 306-P BoreWelder de Bortech Manual del Usuario

L ISTA DE TABLAS

• • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •

• • • • • •

1 INTRODUCCIÓN ...................................................................................... 1

Tabla 1: Especificaciones del soldador 306-P BoreWelder .................................................................... 3

Tabla 2: Botones de la caja de control .................................................................................................. 14

Tabla 3: Funciones disponibles durante la soldadura ........................................................................... 15

Tabla 4: Funciones disponibles cuando NO está soldando ................................................................... 15

2 PROCEDIMIENTOS DE MONTAJE ................................................................ 23

Tabla 5: Sopletes y tamaños de perforación ......................................................................................... 38

Tabla 6: Potencia y tamaño de paso ...................................................................................................... 38

Tabla 7: Establecimiento de la velocidad de rotación ........................................................................... 40

3 EQUIPO OPCIONAL ................................................................................ 49

Tabla 8: Sopletes 00 a 12: diámetros de la perforación ........................................................................ 51

306-P BoreWelder de Bortech Manual del Usuario ix

L I S T A D E T AB L A S

x 306-P BoreWelder de Bortech Manual del Usuario

I NTRODUCCIÓN

• • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •

1

• • • • • •

El modelo 306-P BoreWelder es un sistema automático de soldadura de perforaciones

que:

• Reduce el tiempo necesario para soldar.

• Tiene un rendimiento excepcionalmente uniforme.

• Ofrece mayor seguridad y ergonomía.

DESCRIPCIÓN DEL PRODUCTO Y TEORÍA DEL

FUNCIONAMIENTO

• • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •

El soldador de perforaciones 306-P BoreWelder es un soldador automático que emplea

un soplete de movimiento rotativo y axial gradual junto con el proceso MIG para

reconstruir la pared de una perforación mediante el depósito de cordones contiguos

alrededor de la circunferencia de la perforación. La adaptación a los distintos diámetros

de las perforaciones se realiza mediante la selección del soplete y/o el ajuste del cabezal

deslizante. Durante el montaje, el operador deberá:

• Alinear el soldador con la perforación.

• Determinar la distancia adecuada entre el soplete y la perforación.

• Realizar los ajustes de control iniciales.

Durante el proceso de soldadura, el operador deberá arrancar y apagar la máquina e

inspeccionar el proceso de soldadura para hacer pequeños ajustes en la velocidad de

rotación, el voltaje y la velocidad del alambre necesarios para lograr una soldadura de

alta calidad.

CARACTERÍSTICAS DEL PRODUCTO

PROCESO “DE PASO” PATENTADO

La tecnología “de paso” de Bortech está patentada y permite cubrir totalmente la

soldadura al inicio y al final de la perforación y la colocación infinita de cordones de

0,040” a 0,220”. Este proceso le permite tener un control muy preciso de la colocación

de la soldadura durante toda la aplicación. Así mismo, le permite disponer de libertad de

opciones con respecto a la velocidad de recorrido y el amperaje, dándole la libertad que

necesita cuando realiza soldaduras complicadas o trabaja con metales poco comunes.

306-P BoreWelder de Bortech Manual del Usuario 1

I NT R O DU C C I Ó N

1 La caja de control

AUTO-SKIP (INTERRUPCIÓN AUTOMÁTICA)

La exclusiva función “Auto-Skip” (Interrupción automática) de Bortech permite

designar las áreas en donde se debe y no se debe soldar. Esta característica es esencial

para completar el trabajo a tiempo en cilindros excéntricos, cilindros que contienen

ranuras, etc.

CAJA DE CONTROL CON MICROPROCESADOR

El innovador control por medio de microprocesador de Bortech permite ajustar todas las

funciones de la soldadura desde un lugar central. Por ejemplo, dirección y tamaño del

paso, velocidad y dirección de la rotación, velocidad del alambre, voltaje del arco,

interrupción del arco, control del interruptor automático, purga de gas y un empleo

mayor de la función “Auto-Skip” (Interrupción automática).

VERSATILIDAD

Permite realizar soldaduras en cualquier eje (vertical, horizontal o invertido). Seleccione

fácilmente el sentido horario y antihorario con solo pulsar un botón. La cabeza deslizante

patentada por Bortech ofrece aún más versatilidad. Este cabezal permite realizar ajustes

radiales del soplete y mantener a la vez el ángulo correcto del soplete con respecto a la

pieza de trabajo.

LÍMITE DE CORRIENTE DE 175 AMPERIOS

Gracias a su máxima corriente continua de soldadura de 175 amperios, el soldador 306-P

BoreWelder ofrece el límite de amperaje más alto de la industria. Este límite permite

disponer de una amplia gama de parámetros y de un excelente rendimiento en una amplia

variedad de tareas de soldadura.

2 306-P BoreWelder de Bortech Manual del Usuario

• • • • • • • •

I N T RO D U C C I Ó N

La caja de control

ESPECIFICACIONES

• • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •

El soldador de perforaciones 306-P BoreWelder posee las siguientes especificaciones:

TABLA 1: ESPECIFICACIONES DEL SOLDADOR 306-P BOREWELDER

E SPECIFICA CIÓN D ESCRIPCIÓ N

Proceso de soldadura Gas inerte de metal (MIG)

Diámetros de alambre 0,8-1,2 mm (0,030-0,045 pulgadas)

Diámetros de la reconstrucción Perforación: 2,2-68,8 cm (0,88-27 pulgadas)

(Modelo estándar) Exterior: 0-35,6 cm (0-14 pulgadas)

Cara: 0-50,8 cm (0-20 pulgadas)

Alcance del soplete sin soporte 1,5 metros (60 pulgadas)

Longitud de carrera 152 mm (6,3 pulgadas) y

312,4 mm (12,3 pulgadas)

Variación del paso 1-5 mm (0,04-0,20 pulgadas)

Máxima corriente continua de soldadura 175A

Potencia de soldadura requerida Voltaje constante (VC)

Mínimo de 200 amperios

Ciclo de utilización del 100%

Requisitos de potencia de la caja de 120v 50/60Hz CA

control (también disponible en modelo de 220v)

Voltaje remoto y control del relevador Proporcionado

Variación del voltaje operativo típico 16-17,5 voltios

(arco por cortocircuito/alambre de 0,035)

Pesos de los componentes BoreWelder: 9,4 kg (22 libras)

Caja de control: 4,5 kg (10 libras)

Alimentador de alambre:14,5 kg (32 libras)

306-P BoreWelder de Bortech Manual del Usuario 3

I NT R O DU C C I Ó N

1 La caja de control

FIGURA 1: 306-P BOREWELDER DE 6" MODELO DE CHOQUE

4 306-P BoreWelder de Bortech Manual del Usuario

• • • • • • • •

I N T RO D U C C I Ó N

La caja de control

PRINCIPALES COMPONENTES

• • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •

SOLDADOR BOREWELDER

El soldador BoreWelder (ilustrado en la figura 2) permite disponer del movimiento

circular y axial necesario para la reconstrucción de perforaciones. Así mismo, permite el

paso de corriente, del alambre de soldadura y del gas protector al soplete.

FIGURA 2: SOLDADOR 306-P BOREWELDER

306-P BoreWelder de Bortech Manual del Usuario 5

I NT R O DU C C I Ó N

1 La caja de control

BASE AJUSTABLE

La base ajustable (ilustrada en la figura 3) sostiene al soldador BoreWelder y permite

realizar ajustes de nivel y de centrado.

FIGURA 3: BASE AJUSTABLE

6 306-P BoreWelder de Bortech Manual del Usuario

• • • • • • • •

I N T RO D U C C I Ó N

La caja de control

CABEZA DESLIZANTE

Parte del soldador BoreWelder que permite realizar ajustes radiales de 2,5 cm

(1 pulgada) en los sopletes y realizar de este modo, ajustes en el diámetro.

FIGURA 4: CABEZA DESLIZANTE Y ADAPTADOR DE ORIENTACIÓN

Consulte también la figura 2 en la página 5.

ADAPTADOR DE ORIENTACIÓN

Se trata del adaptador que permite acoplar los sopletes a la cabeza deslizante. Este

adaptador permite la rotación de los sopletes una vez conectados al soldador BoreWelder.

Consulte la figura 4.

306-P BoreWelder de Bortech Manual del Usuario 7

I NT R O DU C C I Ó N

1 La caja de control

SOPLETES

Los sopletes (ilustrados en la figura 5) se conectan a la cabeza deslizante y permiten

soldar orificios de 2,2 a 68,5 cm (0,875 a 27 pulgadas) de diámetro. Los números de los

sopletes van de 00 a 12.

Los sopletes 00 y 0 se utilizan para reconstruir perforaciones de 2,2 a 4,4 cm (0,88 a 1,75

pulgadas) de diámetro y 4,4 a 7,6 cm (1,75 a 3 pulgadas) respectivamente. Estos sopletes

tienen boquillas de cobre “en movimiento”, lo cual hace que la distancia entre la boquilla

y la perforación sea particularmente importante.

EXTENSIONES PARA SOPLETES

Las extensiones para soplete permiten que el soplete tenga acceso a orificios profundos o

distantes y son opcionales.

FIGURA 5: SOPLETES 1 A 5

8 306-P BoreWelder de Bortech Manual del Usuario

• • • • • • • •

I N T RO D U C C I Ó N

La caja de control

CONDUCTO DE ALIMENTACIÓN DEL ALAMBRE

El conducto de alimentación del alambre permite el paso del alambre y del gas protector

desde el alimentador del alambre hasta el soldador BoreWelder. Consulte “Conducto de

alimentación del alambre, A-1005” en la figura 6.

ALIMENTADOR DE ALAMBRE

El alimentador de alambre (ilustrado en la figura 6) sostiene el rollo de alambre estándar

de 30 cm (12 pulgadas) y pasa el alambre al conducto de alimentación de alambre. El gas

protector también se introduce por el conducto de alimentación del alambre en este lugar.

FIGURA 6: CONEXIONES

MANGUERA DE GAS

Permite la rápida conexión y la colocación en un lugar alejado del tanque de gas

protector.

REGULADOR DE GAS

El regulador de gas determina el flujo del gas inerte.

306-P BoreWelder de Bortech Manual del Usuario 9

I NT R O DU C C I Ó N

1 La caja de control

CABLE DE POTENCIA

Transmite la corriente que se utiliza para soldar desde la fuente de alimentación al

soldador BoreWelder. El cable y el extremo de la fuente de alimentación son compras

opcionales. Use el cable de soldar No. 2.

FUENTE DE ALIMENTACIÓN PARA SOLDAR

La fuente de alimentación para soldar provee la corriente necesaria para el proceso de

soldadura y es opcional.

CAJA DE CONTROL

La caja de control (ilustrada en la figura 7) permite controlar todas las funciones del

proceso de soldadura. Esta caja contiene los controladores del motor del alimentador de

cable y los motores en fase y de rotación. La caja de control se conecta además con la

fuente de alimentación de soldadura para operar su relevador y controlar la salida del

voltaje.

FIGURA 7: CAJA DE CONTROL

Consulte además la sección “La caja de control” en la página 13.

CABLES DE CONTROL

Los cables de control (ilustrados en la figura 6) permiten conectar la caja de control al

alimentador de alambre, la fuente de alimentación de soldadura y el soldador

BoreWelder.

ESTUCHE

Se entrega un estuche para permitir transportar y almacenar con seguridad el soldador

BoreWelder.

10 306-P BoreWelder de Bortech Manual del Usuario

• • • • • • • •

I N T RO D U C C I Ó N

La caja de control

INFORMACIÓN SOBRE LA COMPATIBILIDAD DE LA

FUENTE DE ALIMENTACIÓN

• • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •

El soldador 306-P BoreWelder puede utilizarse con varias fuentes de alimentación. Para

aprovechar toda la potencia del soldador 306-P, es aconsejable usar una corriente

continua de soldadura de aproximadamente 200 amperios. La fuente de alimentación

debe ser de voltaje constante (VC) (del tipo adecuado para la soldadura con MIG) y su

voltaje debe poder controlarse a distancia.

El soldador 306-P se entrega con un cable de control para fuente de alimentación que

incluye un conector en un extremo que se utiliza para conectarlo a la caja de control. El

otro extremo debe conectarse directamente a la fuente de alimentación o a un adaptador

que pueda conectarse adecuadamente a la fuente de alimentación que se desee usar.

El soldador 306-P acepta tanto fuentes de alimentación que suministran corrientes para el

accionamiento del interruptor automático como fuentes de alimentación que no lo hacen.

NOTA: Antes de realizar la conexión, familiarícese con los requisitos de la fuente de

alimentación que usará con el soldador 306-P.

En la figura 8 se indica la función de cada conductor en el cable de control de la fuente de

alimentación. Si necesita cables especiales para la fuente de alimentación que desea usar,

póngase en contacto con Bortech.

306-P BoreWelder de Bortech Manual del Usuario 11

I NT R O DU C C I Ó N

1 La caja de control

FIGURA 8: CABLES DE CONTROL DE LA FUENTE DE ALIMENTACIÓN A-1061

En el paquete de la documentación entregado con el soldador BoreWelder hallará 3

diagramas de cableado, uno de los cuales describe las conexiones de la fuente de

alimentación. La conexión del cable de control de la fuente de alimentación a la fuente

de alimentación o al conector debe ser realizada sólo por:

• un electricista profesional.

• después de estudiar detalladamente la teoría del funcionamiento de la fuente de

alimentación descrita en este manual y otra información pertinente.

ADVERTENCIA: Si no hubiera adecuada información disponible acerca del funcionamiento del circuito

relevador a distancia de la fuente de alimentación, no intente realizar la conexión o

usarlo hasta obtener la información necesaria del fabricante o de una fuente confiable. La

realización de conexiones incorrectas puede generar peligrosas descargas eléctricas y

dañar la fuente de alimentación o el control del soldador BoreWelder.

12 306-P BoreWelder de Bortech Manual del Usuario

• • • • • • • •

I N T RO D U C C I Ó N

La caja de control

NOTA: If you purchased a power supply from Bortech, both power supply cable ends are

installed.

LA CAJA DE CONTROL

• • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •

La caja de control gobierna todos los parámetros de la soldadura y puede colocarse cerca

de la perforación a reconstruir. Esta caja permite controlar el soldador BoreWelder, el

alimentador de alambre y la fuente de alimentación de soldadura.

La caja de control (denominada también control) permite el movimiento axial de la broca

tanto durante su instalación como durante la soldadura. El recorrido de la broca posee

dos velocidades. Cuando el soldador BoreWelder no está soldando, pulse el botón

QUILL JOG (Mover broca) para desplazar la broca a la mayor velocidad. Cuando el

soldador BoreWelder está soldando, la broca se mueve a velocidad menor: la velocidad

del paso. Ello se debe a que es improbable que desee mover rápidamente la broca cuando

está soldando. En ese caso, se desean realizar generalmente ajustes precisos. (En la

sección “Funciones de la caja de control” en la página 14 hallará más información.)

El soldador BoreWelder tiene interruptores de límite para controlar el recorrido de la

broca y evitar que traspase su recorrido. Si se mueve la broca en cualquier dirección

hasta su límite, se detendrá su desplazamiento en esa dirección. Cuando el soldador

BoreWelder está funcionando y se alcanza el límite superior, el control apaga la

soldadura y detiene la rotación, como si el operador hubiera pulsado nuevamente el

interruptor de soldadura.

El controlador del motor para el motor del alimentador de alambre se encuentra en la caja

de control y ha sido diseñado para hacer arrancar lentamente al alimentador de alambre

(alrededor de ¼ a ½ segundo) en vez de ponerlo inmediatamente en movimiento. Este

“arranque suave” puede hacer parecer que el alimentador de alambre es “lento” o no

responde cuando en realidad, está funcionando en la forma esperada. El arranque suave

del alimentador de alambre permite que la soldadura comience en forma más segura.

Cuando se comienza a soldar, la velocidad del alambre es más baja que la velocidad

deseada. Con una velocidad de alambre más baja, el voltaje del arco establecido parece

ligeramente más alto y la longitud inicial del arco es por lo tanto superior a la que

correspondería normalmente a esa velocidad de alambre. Esto ayuda a evitar

aprisionamiento del alambre al comienzo. Una vez iniciado el arco y establecido el baño

de fusión, la velocidad del alambre aumentará. El voltaje establecido será entonces

correcto para la velocidad del alambre y la longitud del arco será por lo tanto también

correcta.

El control posee un contador “burn-back” para evitar que el alambre se suelde al baño de

fusión cuando se apague la máquina. Si se está soldando en los modos de transferencia

por pulverización o pulverización por impulsos, es aconsejable reducir el tiempo de

“burn-back” a cero para evitar que el alambre se fusione a la punta al apagar la máquina.

Si eso ocurre, póngase en contacto con Bortech. El solenoide del gas también posee un

contador para suministrar postflujo de gas protector.

306-P BoreWelder de Bortech Manual del Usuario 13

I NT R O DU C C I Ó N

1 La caja de control

El tamaño del paso se controla modificando la duración del paso. La velocidad del paso

es fija para permitir que el ángulo de elevación hasta el siguiente cordón sea constante.

Si la placa de montaje del soldador BoreWelder no está conectada eléctricamente a la

pieza, el medidor de voltaje del arco de la caja de control no registrará nada. En ese caso,

se deberá conectar un pequeño alambre entre la placa de montaje del soldador

BoreWelder y la abrazadera a tierra.

El control puede hacer funcionar los dos tipos de relevadores de la fuente de

alimentación para soldadura. El cable de control de la fuente de alimentación que se

emplee determinará el modo en el que funcionará el control. En uno de los modos, la

fuente de alimentación suministra la corriente de la bobina del relevador y la caja de

control sencillamente completa el circuito para activar el soldador. El cable A-1061 hace

posible este modo de funcionamiento. En el otro modo, la caja de control suministra

corriente de la bobina del relevador de 110 VCA para activar el relevador del soldador.

El cable A-1063 hace posible este otro modo de funcionamiento, el cual es poco común.

NOTA: El cable A-1061 completa un circuito y el cable A-1063 suministra corriente conmutada

al relevador.

FUNCIONES DE LA CAJA DE CONTROL

Los botones básicos del control son los siguientes:

TABLA 2: BOTONES DE LA CAJA DE CONTROL

B OTÓN D ESCRIPCIÓ N

ARC INTERRUPT Detiene el proceso de soldadura pero mantiene la

(interrupción del arco) rotación y el paso. Se utiliza para orificios con grasa o

comienzos que no han sido parejos.

PURGE (purga) Activa el solenoide del gas en el alimentador de

alambre para el control del flujo.

QUILL JOG EXTEND Extiende la broca hacia la pieza.

(movimiento de broca extendido)

QUILL JOG RETRACT Contrae la broca y la aleja de la pieza.

(movimiento de broca contraído)

ROT INIT (inicializar rotación) Mueve el motor de rotación del carretel. Cuando se

mantiene pulsado, el botón ROT INIT mueve el motor

de rotación del carretel hasta activar el interruptor que

iniciará el paso (si la unidad está soldando). En ese

momento, la rotación se detendrá. Si se pulsa

nuevamente ROT INIT en ese momento de la rotación,

no se obtendrá ningún efecto. Para realizar una

rotación pulsando nuevamente este botón, es necesario

mover la rotación (con ROT JOG) a una nueva

posición fuera del interruptor de paso y volver a pulsar

nuevamente el botón ROT INIT (inicializar rotación).

14 306-P BoreWelder de Bortech Manual del Usuario

• • • • • • • •

I N T RO D U C C I Ó N

La caja de control

TABLA 2: BOTONES DE LA CAJA DE CONTROL

B OTÓN D ESCRIPCIÓ N

ROT JOG (Mover rotación) Hace girar el carretel del soldador BoreWelder a la

velocidad del dial.

WELD (soldar) Activa el proceso de soldadura y la rotación y paso.

Para detener el proceso se debe volver a pulsar el

botón WELD nuevamente.

Nota: La máquina no podrá tener acceso al modo de

Soldadura si está totalmente contraída.

WIRE JOG (mover alambre) Activa el movimiento del alambre.

Si desea información sobre otras funciones, use el botón FUNCTION (función) para

“pasar” otros botones a las funciones alternativas. Mantenga pulsado el botón

FUNCTION y pulse momentáneamente el otro botón. Por ejemplo, si mantiene pulsado

el botón FUNCTION y pulsa el botón ROT JOG, la dirección de la rotación pasará del

sentido horario al sentido antihorario. Si vuelve a usar esta misma combinación de

botones, la dirección de la rotación volverá a ser en el sentido horario.

Sobre uno de los lados de la caja de control hallará una lista de las funciones descritas a

continuación. Algunas funciones están disponibles en cualquier momento e inclusive

durante el proceso de soldadura (tabla 3) mientras que otras están disponibles sólo

cuando no está soldando (tabla 4).

TABLA 3: FUNCIONES DISPONIBLES DURANTE LA SOLDADURA

C OM BIN ACIÓ N CO N EL BOTÓN F UNC TION D ESCRIPCIÓ N

FUNCTION, ARC INTERRUPT Alterna la característica “Auto-Skip” (Interrupción

automática). Esta combinación permite especificar si

el soldador BoreWelder equipado con esta

característica debe dejar de lado los ajustes de la leva o

seguirlos. Esta función está disponible sólo en el modo

Auto Skip (Interrupción automática).

FUNCTION, RETRACT Permite desactivar la función de paso. Use esta

función cuando sea aconsejable impedir un paso en

cada revolución (como cuando se realiza una

reconstrucción “superficial”).

TABLA 4: FUNCIONES DISPONIBLES CUANDO NO ESTÁ SOLDANDO

C OM BIN ACIÓ N CO N EL BOTÓN F UNC TION D ESCRIPCIÓ N

FUNCTION, ROT INIT Controla el tamaño del paso sin necesidad de tener que

usar el “modo de soldadura”.

FUNCTION, ROT JOG Permite modificar alternativamente la dirección de la

rotación. Use esta opción para soldar en la dirección

antihoraria.

306-P BoreWelder de Bortech Manual del Usuario 15

I NT R O DU C C I Ó N

1 La caja de control

TABLA 4: FUNCIONES DISPONIBLES CUANDO NO ESTÁ SOLDANDO

C OM BIN ACIÓ N CO N EL BOTÓN F UNCTION D ESCRIPCIÓ N

FUNCTION, WIRE JOG Permite contraer el alambre dentro de la punta de

contacto (si el soldador BoreWelder posee un

alimentador de alambre Bortech). Use esta función si

el alambre ha avanzado demasiado lejos.

FUNCTION, PURGE Permite volver a ver el último mensaje de error. Los

errores se anuncian con una serie de sonidos agudos y

el parpadeo del indicador luminoso de encendido. No

obstante, tenga en cuenta que el sonido emitido

durante el arranque no es un error.

Si escucha el sonido agudo en situaciones anormales,

póngase en contacto con Bortech.

16 306-P BoreWelder de Bortech Manual del Usuario

• • • • • • • •

I N T RO D U C C I Ó N

La caja de control

TABLA 4: FUNCIONES DISPONIBLES CUANDO NO ESTÁ SOLDANDO

C OM BIN ACIÓ N CO N EL BOTÓN F UNC TION D ESCRIPCIÓ N

FUNCTION, WELD Permite alternar entre Auto-Skip (Interrupción

automática), el modo “Pie” (modo de soldadura por

sectores) y “Carriage Return” (retorno del carro) si el

soldador BoreWelder posee la opción Auto-Skip

(Interrupción automática). Para pasar de un modo a

otro, use los botones FUNCTION y WELD para pasar

por el modo Auto-Skip (Interrupción automática),

“Pie” y “Carriage Return”).

Estas funciones, junto con las levas situadas en el

extremo superior del soldador BoreWelder permiten

designar secciones de hasta 180° como zonas para

soldar o no soldar.

Auto-Skip (Interrupción automática) permite omitir

secciones de la perforación de hasta 180° (no soldar en

el retén de leva). Si el desplazamiento rápido

transversal es inaceptable a través de una “zona sin

soldadura”, coloque el interruptor DIP OP2 en la

posición de encendido (ON) en el control del tablero

de circuitos.

El modo “Pie” (modo de soldadura por sectores) se

utiliza para reconstruir sólo una parte de la perforación

(menos de 180°) haciendo rotar el soldador

BoreWelder tanto en el sentido horario como

antihorario, realizando un paso en cada extremo del

“sector” (soldar en los retenes de leva). Esto es una

gran ventaja para perforaciones excéntricas.

El modo Carriage Return (retorno de carro) es similar

al modo “Pie” (modo de soldadura por sectores) pero

en este caso, el soldador BoreWelder suelda en una

sola dirección (determinada por la dirección de

rotación). Al final del retén de leva, el soldador

BoreWelder deja de soldar e invierte rápidamente la

dirección de rotación mientras clasifica la posición del

siguiente cordón y el punto de inicio original. Luego,

comienza a soldar en la dirección original. Esta

función es importante para la soldadura en el eje

horizontal, en la pare excéntrica de la perforación y en

el trayecto ascendente y descendente.

FUNCTION, EXTEND Alterna la dirección del paso. Use esta función si es

aconsejable que el soldador BoreWelder se acerque a

la perforación en vez de usar el modo de contracción

normal.

306-P BoreWelder de Bortech Manual del Usuario 17

I NT R O DU C C I Ó N

1 La caja de control

TABLA 4: FUNCIONES DISPONIBLES CUANDO NO ESTÁ SOLDANDO

C OM BIN ACIÓ N CO N EL BOTÓN F UNCTION D ESCRIPCIÓ N

FUNCTION, RETRACT Alterna la dirección del paso. Use esta función si es

aconsejable que el soldador BoreWelder se aleje de la

perforación, en vez de usar el modo de contracción

normal.

Si apaga (OFF) y enciende (ON) nuevamente el control, volverá a establecer los ajustes

predeterminados:

Auto-Skip (Interrupción automática) activada (ON)

Rotación en el sentido horario

Activación y retracción del paso

MANTENIMIENTO DE LA CAJA DE CONTROL

La caja de control debe protegerse de las salpicaduras producidas al soldar o colocarse

fuera del alcance de las mismas ya que de lo contrario, puede dañarse.

La caja de control se entrega con patas de goma tanto para protección como para evitar

que se desplace fácilmente y aislarla eléctricamente. Si no está bien aislada, la corriente

de la soldadura puede pasar a la caja y dañar sus componentes. Es muy importante que

no retire las patas de goma y que coloque siempre la almohadilla aislante entregada junto

con la máquina debajo de la caja de control.

ADVERTENCIA: La caja de control puede dañarse aún cuando esté apagada o no esté soldando.

FUNCIONAMIENTO INTERNO DE LOS CONTROLADORES DEL MOTOR

Cada controlador del motor puede leer la fuerza contraelectromotriz del motor y

determinar la velocidad a la cual funciona el motor. De esta forma, el control realiza una

compensación del motor para lograr que funcione a la velocidad deseada en forma

independiente de la carga.

Este método de compensación del motor permite que el motor sea prácticamente

independiente de las fluctuaciones en el voltaje de línea. Es posible estar relativamente

seguro de que un ajuste del dial en particular corresponderá a una velocidad o tamaño de

paso del motor. Las velocidades del motor deben ser constantes.

Para lograr la compensación del motor del alimentador de alambre, se extiende un

alambre hasta el alimentador de alambre (para soldadores BoreWelder con alimentador

de alambre). El alambre lee la fuerza contraelectromotriz del motor del alimentador de

alambre directamente, mediante la exclusión de la bobina de autoinducción del circuito.

Así mismo, los motores tienen frenado dinámico para permitir que el motor se detenga

más rápido.

18 306-P BoreWelder de Bortech Manual del Usuario

• • • • • • • •

I N T RO D U C C I Ó N

La caja de control

PRECAUCIONES Y MEDIDAS DE SEGURIDAD

• • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •

El soldador 306-P BoreWelder es una máquina de uso sumamente fácil y seguro. Sin

embargo, como con cualquier otra máquina, la seguridad depende del operador. El

soldador BoreWelder debe ser utilizado en forma cuidadosa y prudente para obtener

óptimos resultados y garantizar la seguridad del operador.

Es imprescindible que el operador lea y comprenda las instrucciones específicas para el

montaje y la operación del soldador 306-P BoreWelder incluidas en la Guía del Usuario

y las siguientes medidas de seguridad.

• El montaje, mantenimiento y uso del soldador 306-P BoreWelder deben ser llevados a

cabo sólo por personal autorizado.

• No se deben hacer modificaciones en la máquina sin el consentimiento por escrito de

Bortech Corporation.

• Toda pieza necesaria para usos especiales, modificaciones o reparaciones debe ser

autorizada por escrito por Bortech para evitar generar situaciones peligrosas.

• Para evitar que algo quede atrapado entre las piezas rotativas durante su

funcionamiento, no use ropa suelta y mantenga el cabello hacia atrás o cubierto

cuando haga funcionar el soldador.

• Apague el soldador con el interruptor de potencia antes de cambiar los sopletes o

trabajar en la máquina.

• Lea y siga todas las instrucciones para la unidad de la fuente de alimentación

seleccionada para el soldador BoreWelder.

OTRAS MEDIDAS DE SEGURIDAD

• El operador y cualquier otra persona que observe la máquina durante su uso deben

usar una máscara protectora con filtro y placas en la cubierta que cumplan los

requisitos impuestos por las normas ANSI Z87.1.

• El operador debe usar equipo protector: camisa gruesa y pantalón sin dobleces, de tela

duradera a prueba de fuego para protegerse de las chispas y llamas. El personal

restante del área debe estar protegido de los rayos del arco mediante una pantalla y

letreros de advertencia que prohiban mirar para no exponerse a los rayos o a cualquier

tipo de salpicadura caliente.

• Mantenga limpia y ordenada el área alrededor del soldador BoreWelder. Mantenga

todas las sustancias combustibles o cualquier otra sustancia capaz de incendiarse,

alejadas del área de trabajo. Las instalaciones deben disponer de extintores de fuego

listos para el uso.

• El proceso de soldadura puede producir gases y vapores tóxicos. Debido a ello, es

necesario disponer de buena ventilación para eliminar el humo durante el

funcionamiento de la máquina. El operador debe mantener su cabeza fuera de estos

vapores y humos.

• La instalación eléctrica debe realizarse de acuerdo con los códigos de electricidad

nacionales y de todos los códigos locales aplicables. Además, la descarga a tierra de la

306-P BoreWelder de Bortech Manual del Usuario 19

I NT R O DU C C I Ó N

1 La caja de control

caja de control debe realizarse de acuerdo con dichos códigos y debe activarse sólo

desde tomacorrientes de tres clavijas, con adecuada descarga a tierra.

• Es necesario protegerse de descargas eléctricas potencialmente peligrosas. No toque

nunca piezas conductoras de electricidad. Sus manos deben estar aisladas con guantes

de piel secos y sin orificios. Cuando trabaje en zonas húmedas o sobre pisos

metálicos, el operador debe estar aislado del suelo y de la pieza y debe protegerse

totalmente si opera el soldador sentado o tendido en el suelo.

Si desea información adicional acerca de las medidas de seguridad, recomendamos la

lectura de la publicación “Safety in Welding and Cutting,” American National Standard

ANSI Z49.1, que puede comprarse a American Welding Society, Inc., 550 N.W. Lejeune

Rd., Miami, Florida 33126. El número de teléfono para hacer pedidos es 1-800-443-

9353.

20 306-P BoreWelder de Bortech Manual del Usuario

• • • • • • • •

I N T RO D U C C I Ó N

La caja de control

MANTENIMIENTO DE RUTINA

• • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •

MANTENIMIENTO DIARIO

El soldador BoreWelder requiere relativamente poco mantenimiento. El mantenimiento

más importante es el mantenimiento diario.

El mantenimiento diario consiste principalmente en mantener al soldador BoreWelder

limpio y protegido. El soldador BoreWelder ha sido diseñado para funcionar en

ambientes industriales en donde hay mucho polvo, pero como es un instrumento con

piezas de precisión, al igual que la mayoría de los instrumentos, durará más si se cuida

adecuadamente.

Limpie el soldador BoreWelder después de cada uso, especialmente las piezas móviles

como la broca y la cabeza deslizante. Es aconsejable lubricar estas piezas con un

lubricante seco como el WD-40™, y eliminar todo exceso de lubricante con un paño

limpio. El lubricante facilitará el desplazamiento de la broca y de la cabeza y los

protegerá. No use cantidades excesivas de lubricantes adhesivos ya que éstos pueden

atrapar suciedad y ocasionar fallos en el interruptor de límite y en la máquina.

Si el soldador BoreWelder está montado en forma permanente, límpielo frecuentemente

y cúbralo cuando no esté en uso.

MANTENIMIENTO A LARGO PLAZO

El mantenimiento a largo plazo consiste en la limpieza o sustitución de los

revestimientos (descrito anteriormente) y en la inspección de los cables del control para

comprobar que no estén gastados. Inspeccione periódicamente el soplete y los extremos

de las extensiones en los lugares de unión para comprobar que no haya “abolladuras” y

protuberancias. Estas piezas deben encajar bien para que no haya escape de gas.

Si tiene problemas para insertar el conducto en el alimentador de alambre o el soldador

BoreWelder, puede deberse a que los anillos “O” están resecos o desgastados. Si están

desgastados, sustitúyalos. Es aconsejable aplicar una pequeña cantidad de grasa para

anillos “O”. La unidad se entrega con anillos “O” lubricados.

REEMPLAZO DE LOS REVESTIMIENTOS

Los revestimientos del soldador BoreWelder y de las piezas relacionadas rara vez deben

ser reemplazados. Si cree que los revestimientos están causando problemas, en general la

causa real es que el alambre ha quedado atrapado en una punta de contacto caliente. Sin

embargo, en algunos casos es necesario reemplazar el revestimiento. En esos casos, es

importante seguir un procedimiento sencillo pero no evidente. Este procedimiento es

muy importante para el correcto funcionamiento del soldador BoreWelder.

Si el revestimiento se instala en una parte de las piezas o accesorios del soldador

BoreWelder en los que formará una curva, es importante colocar previamente el

revestimiento. Es decir, presionar el revestimiento dentro del soplete o conducto hasta

306-P BoreWelder de Bortech Manual del Usuario 21

I NT R O DU C C I Ó N

1 La caja de control

que el revestimiento entre en contacto con la pared externa de la curva en el soplete o

conducto.

Cuando reemplace el revestimiento en el conducto del alimentador de alambre, enrolle el

conducto en un círculo de 60 mm (24”) y presione el revestimiento hacia adentro para

que entre en contacto con la pared externa del conducto. A continuación, asegúrelo en

esa posición con los tornillos de retención mientras se encuentra enrollado. No ajuste

demasiado los tornillos de retención cuando asegure el revestimiento.

REEMPLAZO DEL REVESTIMIENTO DEL SOLDADOR BOREWELDER (NúMERO DE

PEDIDO 20123)

1. Coloque la cabeza deslizante en cero.

2. Retire el acoplador giratorio y afloje el tornillo de retención en el cuerpo de la guía

de deslizamiento del la cabeza deslizante.

3. Presione el revestimiento fuera del extremo superior del carretel.

4. El adaptador del conducto del carretel no está conectado al revestimiento y debe ser

colocado en el nuevo revestimiento de la longitud adecuada.

Cuando esté seguro y alineado en la guía de deslizamiento de la cabeza deslizante, el

adaptador del conducto del carretel estará a 3 mm (1/8 de pulgada) por debajo del

extremo superior del carretel. Esto deja espacio libre para el revestimiento del acoplador

giratorio.

REEMPLAZO DE LAS PUNTAS DE CONTACTO DE LOS SOPLETES #00 Y #0

Cuando reemplace las puntas de los contactos de los sopletes 00 y 0, es muy importante

que la punta del contacto quede correctamente colocada en la boquilla. La punta no debe

estar situada en el centro. Al asegurar la punta, compruebe que el extremo de salida esté

más cerca del extremo de la boquilla del soplete, tal como se ilustra en la figura 9. Para

determinar la posición correcta, use una llave Allen como medida entre la punta y la

copa.

FIGURA 9: PUNTAS DE CONTACTO

22 306-P BoreWelder de Bortech Manual del Usuario

P ROCEDIMIENTOS DE MONTAJE

• • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •

2

• • • • • •

En este capítulo se describen todos los procedimientos de montaje del soldador 306-P

BoreWelder:

• Montaje del soldador BoreWelder

• Conexión del conducto del alimentador de alambre

• Carga y alimentación del alambre

• Posiciones de arranque axial y angular

• Acople del cable de potencia, el cable de descarga a tierra y la manguera de gas

• Realización de los ajustes finales

• Arranque y detención del soldador BoreWelder

• Modificación de los ajustes

El montaje y la alineación del soldador 306-P BoreWelder en la barra de perforación son

muy fáciles y rápidos, tanto cuando usa la base ajustable como una kit de conexión.

306-P BoreWelder de Bortech Manual del Usuario 23

P RO C E DI M I E N T O S D E M O N T AJ E

2 Montaje del soldador BoreWelder

MONTAJE DEL SOLDADOR BOREWELDER

• • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •

NOTA: La nivelación permite alinear paralelamente los ejes del soldador BoreWelder con la

perforación. El ajuste de centralización es necesario para hacer coincidir el centro de la

perforación con el centro de la rotación del soldador BoreWelder.

1. Suelde un tornillo de montaje de ½ pulgada (12 mm) de diámetro y adecuada

longitud a aproximadamente 28 mm (11 pulgadas) del centro de la perforación a

reconstruir. Consulte la figura 10 en la página siguiente.

El tornillo debe soldarse con la rosca hacia arriba, con el eje aproximadamente

paralelo al eje de la perforación a reconstruir. En algunos casos, las superficies

desparejas o angulares adyacentes a la perforación requerirán soldadura provisoria,

bloques de sujeción o subplacas como soporte de los tornillos niveladores para

proporcionar una superficie de ajuste adecuada.

2. Coloque la placa de la base ajustable sobre la superficie de ajuste con el tornillo de ½

pulgada (12 mm) sobresaliendo a través del orificio, como se ilustra en la figura 10.

Oriente la base de modo que la barra de montaje quede alineada con el tornillo recién

instalado y el centro de la perforación en la que se desea trabajar.

Coloque el muelle, las arandelas y las tuercas entregadas con la base ajustable sobre

el tornillo de montaje de 12 mm (½ pulgada). Ajuste bien la tuerca con la mano y

hágala girar media vuelta con la llave de 19 mm (¾ pulgada).

3. Enrosque la barra de soporte dentro del orificio de la guía de deslizamiento tal como

se ilustra en la figura 10 y ajústela. Para ajustar la base, nivele los tornillos hasta que

la barra de soporte quede paralela al eje de la perforación. Es importante destacar que

las dos alzas de nivelación delanteras deben ser ajustadas (en pareja) primero,

ignorando el otro eje y luego, ajustando el único tornillo posterior. De esta forma, el

alza trasera permite que la base pivotee sobre las alzas delanteras, sin afectar al otro

eje ya establecido. Consulte la ilustración en la figura 11. Apriete la tuerca de

sujeción de 12 mm (½ pulgada) con una torsión de 2 kg-m.

4. Instale el anillo de bloqueo 10,140 en la barra de montaje para evitar que el soldador

se deslice inadvertidamente por la barra de montaje.

24 306-P BoreWelder de Bortech Manual del Usuario

• • • • • • • •

P R O C E DI MI E N T O S DE M O NT A JE

Montaje del soldador BoreWelder

FIGURA 10: BASE AJUSTABLE

FIGURA 11: AJUSTE DEL PARALELISMO

306-P BoreWelder de Bortech Manual del Usuario 25

P RO C E DI M I E N T O S D E M O N T AJ E

2 Montaje del soldador BoreWelder

5. Deslice el soldador BoreWelder por la barra de soporte y asegúrelo con la perilla de

ajuste para que el eje del soldador BoreWelder quede aproximadamente alienado con

la perforación.

6. Coloque la cabeza deslizante en cero (la marca de verificación en la placa lateral está

alineada con el borde de la corredera). Instale una extensión de longitud adecuada

para facilitar el paralelismo, controlando la posición de las 3 y las 9 (tornillos

niveladores delanteros) y de las 6 o las 12 (tornillo nivelador trasero). Una vez

logrado el paralelismo, centre la extensión en la perforación a ojo o con una escala.

En la figura 15, “Ajuste del centrado,” en la página 30 podrá ver las posiciones en el

reloj.

7. Conecte los cables de control tal como se ilustra en la figura 12:

• Cable de control del alimentador de alambre #A-1090

• Cable de control del soldador BoreWelder #A-1074

• Cable de control de la fuente de alimentación

• Cable de la fuente de 115V 60 Hz con descarga a tierra

FIGURA 12: CONEXIONES DE CABLE

8. Encienda el interruptor (POWER) situado sobre uno de los lados de la caja de

control para asegurar el funcionamiento. Si se ilumina el indicador situado junto al

botón “Function” (Función) significa que puede utilizar las funciones de la caja de

control.

26 306-P BoreWelder de Bortech Manual del Usuario

• • • • • • • •

P R O C E DI MI E N T O S DE M O NT A JE

Montaje del soldador BoreWelder

9. Consulte la tabla 5, “Sopletes y tamaños de perforación,” en la página 38 para

determinar el soplete correcto para la perforación que desea soldar.

10. Conecte el soplete (y las extensiones) al adaptador de orientación del soldador

BoreWelder, tal como se ilustra en la figura 13.

FIGURA 13: MECANISMO DE LA CABEZA DESLIZANTE MOSTRANDO LA ORIENTACIÓN DEL SOPLETE

11. Oriente el soplete en dirección paralela al movimiento de la cabeza deslizante,

haciendo girar el adaptador de orientación.

306-P BoreWelder de Bortech Manual del Usuario 27

P RO C E DI M I E N T O S D E M O N T AJ E

2 Montaje del soldador BoreWelder

12. Asegure el soplete en la posición deseada con la tuerca de 38 mm (1½ pulgada).

Consulte la figura 13.

Observe que hay dos posiciones posibles de orientación. Observe también que el

hueco en el que encaja el soplete en la parte deslizante de la cabeza deslizante no está

centrado, sino desviado alrededor de 6.4 mm (½ pulgada) del centro. Esto significa

que si la corredera estuviese centrada, habría 12 mm (½ pulgada) de diferencia radial

entre la boquilla del soplete que apunta hacia adentro y la que apunta hacia afuera.

Ello se debe a que en el primer caso, el cuerpo del soplete está en realidad 6,4 mm (¼

de pulgada) detrás del centro y en el segundo caso, el cuerpo está a 6,4 mm (¼ de

pulgada) delante del centro. Por lo tanto, hay 2,5 mm (1 pulgada) de diferencia en el

diámetro entre las dos posiciones posibles del soplete, extendiendo el alcance de

cada soplete en 2,5 cm (1 pulgada).

13. Ajuste del alcance. El soldador BoreWelder debe estar colocado axialmente sobre la

barra de soporte de manera que el recorrido del soplete axial alcance ambos extremos

de la soldadura a realizar en la perforación. Mueva la broca utilizando los

interruptores QUILL JOG EXTEND/RETRACT para comprobar la correcta

colocación del soldador BoreWelder.

Deslice el soldador BoreWelder hacia arriba o hacia abajo por la barra de montaje,

según sea necesario para posicionar el recorrido.

Si está usando la base ajustable, consulte la sección “Ajuste del centrado para la base

ajustable” en la página 30. Para comprobar el ajuste, haga rotar el carretel (con el

interruptor ROT JOG) y mueva el soldador axialmente (con los interruptores QUILL

JOG EXTEND/RETRACT).

14. Ajuste el radio del soplete a la perforación haciendo girar la perilla de ajuste en la

cabeza deslizante. Si es necesario, afloje los dos tornillos abrazaderas (ilustrados en

la figura 14) dejando apretadas las tuercas de ajuste. Esto debería permitir mover la

cabeza deslizante con la mano. Consulte la sección “Ajustes en el carril de la cabeza

deslizante” en la página 42.

No use nunca llaves o pinzas para hacer los ajustes ya que pueden producir averías.

Este ajuste puede hacerse más fácil si toma la cabeza deslizante con la mano

izquierda y ejerce presión con los dedos. Esto desplazará la cabeza en la dirección

deseada mientras hace girar la perilla. Consulte la sección “Ajustes en el carril de la

cabeza deslizante” en la página 42.

Deje aproximadamente 3 mm (1/8 de pulgada) de distancia entre la boquilla del

soplete y la perforación para que no haya interferencia cuando gire el carretel. Los

sopletes #00 y #0 tienen boquillas de cobre “en movimiento” y por lo tanto, es

especialmente importante mantener esa distancia cuando se usan estos sopletes.

Una vez ajustada la cabeza deslizante, puede volver a ajustar los dos tornillos

abrazaderas. El recorrido útil de la cabeza se limita a 2,5 cm (1 pulgada). Si la parte

de la corredera sobresale radialmente del soporte, puede generarse una fuga de gas o

dañarse el revestimiento.

28 306-P BoreWelder de Bortech Manual del Usuario

• • • • • • • •

P R O C E DI MI E N T O S DE M O NT A JE

Montaje del soldador BoreWelder

FIGURA 14: MONTAJE DE LA CABEZA DESLIZANTE Y ADAPTADOR DE ORIENTACIÓN

306-P BoreWelder de Bortech Manual del Usuario 29

P RO C E DI M I E N T O S D E M O N T AJ E

2 Montaje del soldador BoreWelder

AJUSTE DEL CENTRADO PARA LA BASE AJUSTABLE

El centrado con la perforación se obtiene trabajando con los dos ejes (identificados como

X e Y) por separado, uno por vez. Si el soldador BoreWelder ha sido correctamente

montado en la barra de montaje, será más fácil posicionar el soldador BoreWelder en

cada eje.

FIGURA 15: AJUSTE DEL CENTRADO

Para ajustar el eje X, afloje las dos perillas de sujeción en la base ajustable y haga girar el

tornillo de ajuste para mover la corredera. Esto acerca y aleja la barra de montaje de la

perforación en la que trabaja.

El eje Y es perpendicular al eje X y se ajusta aflojando la perilla de sujeción del soldador

BoreWelder y moviendo el soldador BoreWelder de un lado a otro en la barra de

montaje. El arco resultante está sobre todo en el eje Y.

Para centrar bien el soldador BoreWelder con la perforación se debe hacer girar el

soplete para asegurar que la boquilla esté a la misma distancia de la perforación desde

todos los ángulos. En general, es mejor asegurarse de que está bien centrado desde otra

posición axial para verificar el paralelismo. Use los interruptores de la caja de control

ROT JOG (para la rotación) y QUILL JOG RETRACT/EXTEND (para el movimiento

axial).

30 306-P BoreWelder de Bortech Manual del Usuario

• • • • • • • •

P R O C E DI MI E N T O S DE M O NT A JE

Montaje del soldador BoreWelder

En general, es mejor centrar primero el soldador BoreWelder en el eje X (con el tornillo

de ajuste) y luego, en el eje Y (haciendo oscilar el soldador BoreWelder). Una vez hecho

esto, puede ser necesario hacer un pequeño ajuste en el primer eje. Para comprobar que

cada eje esté centrado, se hace girar el soplete hasta un punto, calculando su proximidad

a la pared de la perforación, haciéndolo girar 180° y volviendo a calcular la proximidad

al nuevo punto. El procedimiento del centrado no debe durar más de dos minutos.

306-P BoreWelder de Bortech Manual del Usuario 31

P RO C E DI M I E N T O S D E M O N T AJ E

2 Acople del conducto del alimentador de alambre

ACOPLE DEL CONDUCTO DEL ALIMENTADOR DE

ALAMBRE

• • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •

1. Acople el extremo del soldador BoreWelder del conducto del alimentador de

alambre al conector giratorio situado en el extremo superior del soldador

BoreWelder mediante la turca de acoplamiento. No necesitará una llave ya que el

sellado se logra con un anillo “O”. En general, el ajuste manual es adecuado.

2. Abra la caja del alimentador de alambre.

3. Afloje el tornillo manual del adaptador del conducto de alambre.

4. Para conectar el extremo alimentador de alambre del adaptador alimentador de

alambre, introduzca totalmente el extremo en el adaptador del alimentador.

5. Asegure levemente el adaptador del conducto alimentador con el tornillo manual.

32 306-P BoreWelder de Bortech Manual del Usuario

• • • • • • • •

P R O C E DI MI E N T O S DE M O NT A JE

Carga y alimentación del alambre

CARGA Y ALIMENTACIÓN DEL ALAMBRE

• • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •

1. Coloque el rollo de alambre en el soporte de bobina. El alambre debe alimentarse

desde la parte inferior de la bobina. Enderece alrededor de 10 cm (6 pulgadas) de

alambre en el extremo del rollo.

2. Si el alimentador de alambre tiene la opción de doble efecto, encontrará un control

dentro de la caja del alimentador de alambre conectado al riel lateral cerca del frente.

El control debe estar en la posición NORMAL (la manija del control hacia la parte