Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Simulación en FlexSim #1

Caricato da

Jorge CorredorTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Simulación en FlexSim #1

Caricato da

Jorge CorredorCopyright:

Formati disponibili

Simulación en FlexSim N° 1

Apellidos : ………………Corredor

Sección : …………Examen Modelo 1…………...

Espitia……….

Docente: Mag. Juan Carlos García Corzo

Nombres : ………………Jorge Enrique………….

Unidad: I

Fecha : 17./05/2020 Duración:

Semana: 4to

Tipo de práctica: Individual (x) Grupal ( )

Instrucciones: Lee detenidamente el material de lectura: analiza el proceso simulado y interpreta

cada etapa del proceso .

- Interpretar el modelo desarrollado.

-Desarrollar el modelo

-Interpretar las soluciones.

Propósito: identificar , desarrollar y analizar simulación de procesos en programa FlexSim .

Interpreta el modelo desarrollado

El enunciado del problema nos plantea una distribución en planta que representa el

conformado de un tipo de modelo de tubos metálicos. Para ello se cuenta con las siguientes

maquinas y operarios .

▪ Una fuente de materia prima (Source)

▪ Cuatro contenedores (Queue)

▪ Dos procesadores (Processors)

▪ Dos operarios

▪ Una carretilla (Transporter)

▪ Un sumidero (Sink)

Para el primer proceso , la materia prima llega del proveedor 1(Source) con destino al primer

contenedor , llegan por lotes de 20 Tubos en cada pedido. Una vez esta en el primer

contenedor el primer operario se encarga de realizar el transporte de cada tubo desde el

primer contenedor hasta la primera maquina que encontraremos en el proceso ,llamada como

Prensado durante 15,9s para cada material. Al acabar el termino de prensado ,el mismo

operario dirige el producto terminado hacia el contenedor 2 , en esta zona una vez se acumular

los 20 productos . Una carretilla o vehículo de carga pesada transporta el lote de 20 unidades

con destino al contenedor 3 , al encontrase el materias prensado en el contenedor 3 otro

operario se dedica al transporte de los tubo uno por uno a la maquina de punzonado. Se

procesa el material durante 22,9s para su posterior transporte por el operario ,con destino al

contenedor 4 donde se acumulara el producto terminado y se envía al sumidero para su

disposición final .

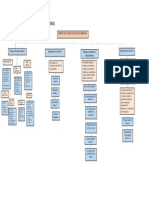

El diagrama de proceso con el fin de sintetiza la información y procesos ,queda de la siguiente

manera:

Desarrollar el modelo

Una vez obtenida toda la información necesaria para el modelamiento en el programa FlexSim ,

se procede a realizar la simulación con las respetivas indicaciones en clase dadas por el

docente. El primer paso es la instalación del programa a usa, en el aula virtual se encuentra la

información necesaria para la instalación detallada del programa , una vez obtenido el

programa se dan los primeros paso para la asignación del entorno a trabajar . Se programa el

tiempo para 8horas de tiempo simulado.

Con las indicaciones del docente para la ejecución correcta del programa, se procede a realizar

el montaje de todos los componentes a usar (Lista de maquinas y operarios) , una vez se

tienen todos los objetos montados se realizan las correspondientes conexiones entre maquinas

y operarios. Para finalizar se asignan los valores a considerar en la fabricación de cada estación

,valores de espera y de proceso total, tamaños de lote y restricciones del sistema.

A continuación se visualiza el entorno de simulación(Grafico 1.)

Grafico 1.Distribucion de planta

Una vez asignado todos las características de cada etapa, se procede a la simulación de todo el

proceso . (Grafica 2.)

Grafico 2.Extracto de simulación

Interpretar las soluciones.

Tras analizar el proceso completo se encuentra con diversos cuellos de botella ,por lo que se

plantean las siguientes alternativas para la solución de este problema .

ALTERNATIVA 1.

Se debe adicionar una segunda maquina punzadora que trabaje en paralelo con la otra,

evitándose el cuello de botella. Ambas son operadas por un mismo trabajador, que bascula

entre las dos punzonadoras. De esta forma evitaremos en mayor o medida la posibilidad de

que ocurra un cuello de botella, como ocurre en el modelo del problema que estamos

analizando.

Gracias a esto, se evita la acumulación de productos en el contenedor número 3 del proceso de

producción. Utilizando dos punzonadoras vemos que el modelo de producción queda

estabilizado.

ALTERNATIVA 2.

Como se ha visto en clase , otra alternativa es reducir el lote de producción de 20 a 10

productos procesados por lote . La cual optimiza los tiempos de espera y reduce en su totalidad

los cuellos de botella .

Conclusiones

Conocer las características del simulador FlexSim.

Se aprenden las herramientas básicas para simular procesos del simulado

FlexSim

Desarrolla la capacidad de analizar un proceso y poder simularlo.

Ser capaz de simular un proceso productivo y obtener los resultados óptimos.

Enlaces recomendados

Curso de simulación en Flexsim y ejemplos de procesos.

Fabian Galvis Ag Disponible en: https://www.youtube.com/watch?

v=GutTpMunbtg&list=PLiJ0YgpVYy4oN1saN31DLYkaP2CDs1iqV

Potrebbero piacerti anche

- FLEXSIM para ExamenDocumento16 pagineFLEXSIM para ExamenJhon Michel Condo0% (1)

- Ejercicio 3Documento7 pagineEjercicio 3andres perdomoNessuna valutazione finora

- AP6-AA1-Ev1-Construcción de Modelos de Base de DatosDocumento16 pagineAP6-AA1-Ev1-Construcción de Modelos de Base de DatosDiego A. Gonzalez50% (4)

- Introd Flexsim 1Documento4 pagineIntrod Flexsim 1cacarrascal8Nessuna valutazione finora

- Medtodo SSADMDocumento2 pagineMedtodo SSADMJulio Cesar Equilea DelgadilloNessuna valutazione finora

- C++ TutorialDocumento22 pagineC++ TutorialpakakenNessuna valutazione finora

- Taller 1 Python PDFDocumento3 pagineTaller 1 Python PDFjehuNessuna valutazione finora

- IE AP09 AA10 EV03 Elaboracion ManualTecnico FabianArdilaDocumento20 pagineIE AP09 AA10 EV03 Elaboracion ManualTecnico FabianArdilaDanilo ArdilaNessuna valutazione finora

- Algoritmo Correlación PDFDocumento10 pagineAlgoritmo Correlación PDFAdriana GoyenecheNessuna valutazione finora

- SESION 10 - Desarrollando Interfaz Grafica - Control de CitasDocumento12 pagineSESION 10 - Desarrollando Interfaz Grafica - Control de CitasDavid Angulo UrangoNessuna valutazione finora

- Tutorial Flexsim SpanishDocumento83 pagineTutorial Flexsim SpanishClaudio ArenasNessuna valutazione finora

- Ejercicios de Generacion de Numeros PseudoaleatoriosDocumento1 paginaEjercicios de Generacion de Numeros PseudoaleatorioscgperuNessuna valutazione finora

- Ejercicios Java Netbeans Laboratorio 3Documento6 pagineEjercicios Java Netbeans Laboratorio 3Mauricio RudaNessuna valutazione finora

- Modelado de SistemasDocumento46 pagineModelado de SistemasHarold AriasNessuna valutazione finora

- Diseno y Ejecucion de Plan de Pruebas Del SistemaDocumento8 pagineDiseno y Ejecucion de Plan de Pruebas Del SistemaHay Dios Mio BenditoNessuna valutazione finora

- Cronograma de Actividades TicDocumento2 pagineCronograma de Actividades TicChiquinquira BrizuelaNessuna valutazione finora

- Modelo de Ciclo PressmanDocumento3 pagineModelo de Ciclo PressmanHilleves DanaeNessuna valutazione finora

- Activ I Dad JavaDocumento2 pagineActiv I Dad JavaJhonnatan HernandezNessuna valutazione finora

- Stat FitDocumento10 pagineStat FitRosa Johanna Ramos Soto0% (1)

- AP9-AA1-Ev1-Implementación de Casos de PruebaDocumento9 pagineAP9-AA1-Ev1-Implementación de Casos de Pruebaclinica centroNessuna valutazione finora

- AP7-AA7.2-Ev1-Ejercicios de Programación Orientada A Objetos Con Lenguaje JavaDocumento13 pagineAP7-AA7.2-Ev1-Ejercicios de Programación Orientada A Objetos Con Lenguaje JavaErminsonGarciaVictoria100% (1)

- Solucion Laboratorio LenguajeTransaccionalDocumento24 pagineSolucion Laboratorio LenguajeTransaccionalJuan Diego LozanoNessuna valutazione finora

- TP3 Relevamiento y RequerimientosDocumento6 pagineTP3 Relevamiento y RequerimientosInteligencia Artificial UnamNessuna valutazione finora

- IE AP09 AA10 EV03 Elaboracion ManualUsuario FabianArdilaDocumento19 pagineIE AP09 AA10 EV03 Elaboracion ManualUsuario FabianArdilaDanilo ArdilaNessuna valutazione finora

- Excel de DiplomadoDocumento36 pagineExcel de DiplomadoPEDRO JUAN MARTINEZ FELIZOLANessuna valutazione finora

- Desarrollo de Aplicaciones Web Con ASP NET y CDocumento27 pagineDesarrollo de Aplicaciones Web Con ASP NET y CRamirez StivenNessuna valutazione finora

- Portafolio de Servicio SIOSDocumento60 paginePortafolio de Servicio SIOSLuz RochaNessuna valutazione finora

- C++ Ejercicios PolitecniaDocumento10 pagineC++ Ejercicios Politecniajjurado183Nessuna valutazione finora

- Sistemas Operativos - Introducción y Conceptos BásicosDocumento23 pagineSistemas Operativos - Introducción y Conceptos BásicosMike Keivis Espinola AcostaNessuna valutazione finora

- Visibilidad de Los Procesos de SoftwareDocumento3 pagineVisibilidad de Los Procesos de SoftwareJhonatan RaymondNessuna valutazione finora

- XP Programacion ExtremaDocumento25 pagineXP Programacion ExtremaHector Hernan Muñoz VilchesNessuna valutazione finora

- AP9-AA1-EV1 Implementacion de Casos de PruebaDocumento11 pagineAP9-AA1-EV1 Implementacion de Casos de Pruebajhaneth100% (2)

- Respuestas 1Documento3 pagineRespuestas 1Paola Astrid LópezNessuna valutazione finora

- Manual de Usuario de Staruml RiderDocumento19 pagineManual de Usuario de Staruml RiderMishael TacaNessuna valutazione finora

- TCDE - Unidad 3 - Taller 4Documento3 pagineTCDE - Unidad 3 - Taller 4Ilbar Yesid GarciaNessuna valutazione finora

- Examen Inteligencia Artificial PDFDocumento8 pagineExamen Inteligencia Artificial PDFNessir Aroni AlvarezNessuna valutazione finora

- Tarea 2Documento13 pagineTarea 2Mariana SánchezNessuna valutazione finora

- Plan de Pruebas MaestroDocumento33 paginePlan de Pruebas MaestroAlexanderAndersonYarangaQuispeNessuna valutazione finora

- Sopa de Letras ElectivaDocumento1 paginaSopa de Letras ElectivaROSANessuna valutazione finora

- El Método COSMIC FFPDocumento14 pagineEl Método COSMIC FFPjguerra3dNessuna valutazione finora

- Prueba UnitariaDocumento16 paginePrueba UnitariaCRISTOPHER ISMAEL CORONEL SIAVICHAYNessuna valutazione finora

- .Estructura de Descomposición Del TrabajoDocumento5 pagine.Estructura de Descomposición Del TrabajoLizbeth Chaupis BonifacioNessuna valutazione finora

- Guia Aprendizaje Plan de Mejoramiento Fase 1 IDENTIFICACIÓNDocumento26 pagineGuia Aprendizaje Plan de Mejoramiento Fase 1 IDENTIFICACIÓNNeider PinedaNessuna valutazione finora

- Ejercicios de Programación Orientada A Objetos Con Lenguaje JavaDocumento15 pagineEjercicios de Programación Orientada A Objetos Con Lenguaje JavaAlejandro CuellarNessuna valutazione finora

- Ingenieria Directa e InversaDocumento13 pagineIngenieria Directa e InversachuamanicNessuna valutazione finora

- UT4 Programación de Procedimientos y FuncionesDocumento4 pagineUT4 Programación de Procedimientos y FuncionesGabriel Pérez OrtegaNessuna valutazione finora

- CmmiDocumento15 pagineCmmiwintermacNessuna valutazione finora

- Practica 1 PromodelDocumento8 paginePractica 1 PromodelAlberto LunaNessuna valutazione finora

- Unidad 4 SimulacionDocumento14 pagineUnidad 4 SimulacionyamoarefiNessuna valutazione finora

- Ejercicios Propuestos - AlgoritmosDocumento2 pagineEjercicios Propuestos - AlgoritmosHackerDomNessuna valutazione finora

- Diagramas TDocumento11 pagineDiagramas TYhoxis GómezNessuna valutazione finora

- Autoplay Media Studio v7.0 Manual Instalaciones Silenciosas de .MSI y Ejecutables de Setup Factor PDFDocumento10 pagineAutoplay Media Studio v7.0 Manual Instalaciones Silenciosas de .MSI y Ejecutables de Setup Factor PDFDiego JaramilloNessuna valutazione finora

- Solucion Laboratorio 11 Arquitectura Lógica Del Sistema de InformaciónDocumento3 pagineSolucion Laboratorio 11 Arquitectura Lógica Del Sistema de InformaciónlichamariaNessuna valutazione finora

- Herramientas CASE para El Proceso de Desarrollo de SoftwareDocumento23 pagineHerramientas CASE para El Proceso de Desarrollo de SoftwareMaria Isabel PachecoNessuna valutazione finora

- Ap7-Aa4-Ev2-Desarrollo de Aplicaciones Web Con ASP Net y C# Usando Visual StudioDocumento14 pagineAp7-Aa4-Ev2-Desarrollo de Aplicaciones Web Con ASP Net y C# Usando Visual Studiojbarona89Nessuna valutazione finora

- TUXTLA Syllabus Simulacion Sistemas 29055 TEran Molina GabrielaDocumento9 pagineTUXTLA Syllabus Simulacion Sistemas 29055 TEran Molina GabrielaVeronica LopezNessuna valutazione finora

- Tutorial Flexsim 1Documento13 pagineTutorial Flexsim 1Ingrid IbarraNessuna valutazione finora

- Ejercicio 1 Del Grupo06 1202 b1 2015 - WikifabDocumento8 pagineEjercicio 1 Del Grupo06 1202 b1 2015 - WikifabJaime Santisteban Bances0% (1)

- A#6 Efav-MsDocumento4 pagineA#6 Efav-MsEduardo VazquezNessuna valutazione finora

- Laboratorio N 4 Distribución de PlantaDocumento3 pagineLaboratorio N 4 Distribución de PlantaAmall StanziolaNessuna valutazione finora

- MATRIZ EXCEL Entrevistas Profundidad - ExtranjeroDocumento8 pagineMATRIZ EXCEL Entrevistas Profundidad - ExtranjeroJorge CorredorNessuna valutazione finora

- Examen Parcial BDocumento3 pagineExamen Parcial BJorge CorredorNessuna valutazione finora

- Ficha de ExitoDocumento1 paginaFicha de ExitoJorge CorredorNessuna valutazione finora

- IESesion 21 y 22Documento12 pagineIESesion 21 y 22Jorge CorredorNessuna valutazione finora

- Primer Trabajo Grupal de Ingeniería Económica - Grupo14Documento2 paginePrimer Trabajo Grupal de Ingeniería Económica - Grupo14Jorge Corredor0% (2)

- Preguntas - Caso WallMDocumento2 paginePreguntas - Caso WallMJorge Corredor100% (3)

- IESesion 17 y 18Documento7 pagineIESesion 17 y 18Jorge CorredorNessuna valutazione finora

- Preguntas - Caso WallM - 2.1Documento2 paginePreguntas - Caso WallM - 2.1Jorge Corredor100% (2)

- Acta de Reunion 3.0Documento5 pagineActa de Reunion 3.0Jorge CorredorNessuna valutazione finora

- Correccion final-DPDocumento137 pagineCorreccion final-DPJorge CorredorNessuna valutazione finora

- Ventajas y Desventajas de Const 91Documento3 pagineVentajas y Desventajas de Const 91Jorge Corredor40% (5)

- Laboratorio N°7 - Jorge Corredor - Uptc - 201710431Documento17 pagineLaboratorio N°7 - Jorge Corredor - Uptc - 201710431Jorge Corredor0% (1)

- Electrónica de ControlDocumento5 pagineElectrónica de ControlMateo Sosa MachadoNessuna valutazione finora

- Programa de Tecnologia SecundariaDocumento3 paginePrograma de Tecnologia SecundariaLau PzNessuna valutazione finora

- El Estilo ModernoDocumento2 pagineEl Estilo Modernolucasmarcelo29Nessuna valutazione finora

- Contrato Con El Estudiante (2 Originales)Documento1 paginaContrato Con El Estudiante (2 Originales)Armando ChacónNessuna valutazione finora

- JustificaciónDocumento2 pagineJustificaciónSandra Herrera GarciaNessuna valutazione finora

- TAC Módulos Plaza de Mercado ManizalesDocumento20 pagineTAC Módulos Plaza de Mercado ManizalesmiguelorlandoamNessuna valutazione finora

- Nextel Por Reducir Tarifas de Interconexión en Beneficio de Los ConsumidoresDocumento2 pagineNextel Por Reducir Tarifas de Interconexión en Beneficio de Los ConsumidoresInfonextelNessuna valutazione finora

- Sesión de Aprendizaje #3 Deformación SimpleDocumento6 pagineSesión de Aprendizaje #3 Deformación SimplevladimirNessuna valutazione finora

- Comfie EurotunelDocumento1 paginaComfie EurotunelJulian Ricardo BonillaNessuna valutazione finora

- Plantilla Escenario 4Documento6 paginePlantilla Escenario 4daniela obregonNessuna valutazione finora

- Cristian - Ferrada Tarea 1Documento7 pagineCristian - Ferrada Tarea 1daydreamNessuna valutazione finora

- 4 Planificación Curricular - A. PeraltaDocumento4 pagine4 Planificación Curricular - A. PeraltaFernando HijarNessuna valutazione finora

- TESISDocumento69 pagineTESISLeoncio Salazar SanchezNessuna valutazione finora

- Proyecto de Ley Reforma A La SaludDocumento96 pagineProyecto de Ley Reforma A La SaludEl Informador Santa MartaNessuna valutazione finora

- Guía de Actividades y Rúbrica de Evaluación - Unidad 3 - Fase 5 - Elaboración, Interpretación y Aplicabilidad de Protocolos en Resonancia MagneticaDocumento10 pagineGuía de Actividades y Rúbrica de Evaluación - Unidad 3 - Fase 5 - Elaboración, Interpretación y Aplicabilidad de Protocolos en Resonancia MagneticaKarol LopezNessuna valutazione finora

- Rúbrica Taller (17-04) Con RespuestasDocumento5 pagineRúbrica Taller (17-04) Con RespuestasSala Cuna SonrisitasNessuna valutazione finora

- Formato para Presentar Denuncias Corrupcion SuneduDocumento4 pagineFormato para Presentar Denuncias Corrupcion SuneduWaldir Loza PanueraNessuna valutazione finora

- Si MagistraturaDocumento18 pagineSi MagistraturaJenny Marina Benito QuijuaNessuna valutazione finora

- Cuadro Comparativo Sobre en Concepto Legal de Quien Es Comerciante Aplicable para Personas Naturales y JuridicasDocumento5 pagineCuadro Comparativo Sobre en Concepto Legal de Quien Es Comerciante Aplicable para Personas Naturales y JuridicasAleNessuna valutazione finora

- Las TerrenasDocumento7 pagineLas TerrenasCris Ventura100% (1)

- Psicologia Organizacional - EnSAYODocumento6 paginePsicologia Organizacional - EnSAYOAngelis VargasNessuna valutazione finora

- Manual de OrganizacionDocumento25 pagineManual de OrganizacionLa Jalapada PerezNessuna valutazione finora

- Control Difuso y ConcentradoDocumento3 pagineControl Difuso y ConcentradoSahi GPNessuna valutazione finora

- Orden de Sucesión Intestada NuevoDocumento31 pagineOrden de Sucesión Intestada NuevoluisNessuna valutazione finora

- FordismoDocumento8 pagineFordismoCharly Garcia MarceloNessuna valutazione finora

- Mapa Conceptual Estructura Del Estado ColombianoDocumento1 paginaMapa Conceptual Estructura Del Estado ColombianoGloria BarriosNessuna valutazione finora

- Informe Geo - SlopeDocumento26 pagineInforme Geo - SlopeEnrique Mamani VargasNessuna valutazione finora

- Solucionario 1Documento2 pagineSolucionario 1RandyNessuna valutazione finora

- Ensayo Grupos SocialesDocumento5 pagineEnsayo Grupos SocialesJessica Carbajal100% (1)

- Manual de Calidad PDFDocumento16 pagineManual de Calidad PDFJuan Ignacio Chuquimia CamachoNessuna valutazione finora