Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Electiva 3 NANI

Caricato da

Diannys Solano Figueroa0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

11 visualizzazioni10 pagineTitolo originale

electiva 3 NANI

Copyright

© © All Rights Reserved

Formati disponibili

DOCX, PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

11 visualizzazioni10 pagineElectiva 3 NANI

Caricato da

Diannys Solano FigueroaCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 10

La aplicación de CEP en una organización pequeña: un

enfoque de calidad total.

Introducción: el concepto de gestión de calidad total (GCT) ha

recibido la atención mundial en la última década. No sólo es

la comunidad de negocios haciendo esfuerzos para mejorar la

calidad de sus productos o servicios, pero los gobiernos

también están empezando a reconocer la importancia de la

calidad para el comercio internacional y la economía nacional.

Por ejemplo, Gran Bretaña ha puesto en marcha una

campaña nacional para ayudar a mejorar la calidad de los

bienes / servicios y por lo tanto la competitividad. Canadá

proclamó octubre como el mes nacional de calidad para

promover en ella conciencia de calidad . La comunidad

económica europea colectiva ha establecido un conjunto

común de normas de calidad conocidas como ISO 9000. El

gobierno estadounidense también ha aceptado la GCT

mediante el reconocimiento de la American National Standard

Premio Deming estableciendo el premio Malcolm Baldrige de

calidad nacional. En definitiva, mejorar la calidad de los

bienes o Sevicios se ha convertido en uno de los temas más

importantes dentro de las empresas e incluso en los países

para competir en el mercado global.

En general, la Filosofía GCT constará de dos componentes

relacionados: sistema de gestión y el sistema técnico. El

sistema de gestión tiene que ver con la planificación de la

organización, control y gestión de procesos de recursos

humanos en lo que respecta a los productos o servicios de

calidad. El sistema técnico implica el aseguramiento de la

calidad en diseño de productos, la planificación y diseño de

procesos de fabricación y el control de los materiales

recibidos, la producción de intermedios y productos

terminados. Aunque estos contratos de dos sistemas con

diferentes aspectos de la calidad, que están estrechamente

entrelazados y parte integral de la filosofía GCT y por lo tanto

no puede funcionar de forma independiente. Por ejemplo, la

aplicación de métodos estadísticos en la mejora de la calidad

del producto no puede tener éxito sin el apoyo de la gestión,

participación de los empleados y el trabajo en equipo, que

son todos inculcados por un sistema de gestión adecuado.

Este estudio muestra cómo el sistema de gestión compatible

con la instalación de un sistema técnico denominado

control estadístico de procesos (CEP) en una pequeña

empresa. muchos aspectos del sistema de gestión que son

importantes para la implementacion de CEP, tales como la

planificación de la satisfacción del cliente, identificando las

tareas a realizar, y capacitar a los compañeros de trabajo con

responsabilidad. Los objetivos del estudio son de dos tipos.

En primer lugar, este estudio sugiere un procedimiento de

seis pasos para la aplicación de CEP. La implementacion de

la CEP ha sido una experiencia frustrante para muchas

compañías en los EE.UU. En este estudio se examinan los

problemas que las organizaciones pequeñas a menudo se

encuentran al instalar o tratar de instalar un sistema. El

reconocimiento de estos problemas y determinar la manera

de resolverlos debe proporcionar a las empresas pequeñas

con las directrices para la instalación de su propio sistema de

CEP. El segundo objetivo del estudio es demostrar a los

directivos y compañeros de trabajo que CEP tiene validez,

incluso en una pequeña empresa con los procesos por lotes.

Con esto en mente, este estudio de caso incentiva a las

pequeñas empresas a incorporar CEP de una manera similar

dentro de sus organizaciones.

LA EMPRESA Y EL CEP

Este estudio de caso se llevó a cabo en una pequeña

empresa con aproximadamente 70 empleados ubicados en el

medio oeste EE.UU... Objetivo principal de esta empresa fue

la investigación, diseño y desarrollo de sistemas de radar en

un volumen bajo. Estos sistemas de radar se utilizan para

controlar las condiciones atmosféricas locales y globales del

radar. Los clientes actuales incluyen la universidad, el

gobierno y centros de investigación atmosférica.

Los contratos que la compañía recibió requieren diseños

altamente personalizados. Cada contrato de fabricación por

lotes involucrados de hardware en cantidades amplias de

piezas, conjuntos y subconjuntos. Por ejemplo, la pieza final,

cable coaxila-alineados (CoCo), tuvo un costo considerable,

que van desde $ 500.000 millones de dólares por unidad.

Esta empresa era propiedad de una empresa europea que

también ha diseñado y fabricado equipos de recogida de

datos atmosféricos. Esta corporación europea nos vio su filial

como el producto de próxima generación investigador,

diseñador y desarrollador. Debido a que la sociedad

dominante ha sido un líder mundial en el desarrollo y la

fabricación de radar de la recopilación de datos y equipos de

análisis, que requiere todas sus filiales para producir

productos de alta calidad para uso internacional. la filial en

estudio, por lo tanto, era vigilante en su énfasis en la calidad

del producto. Posteriormente, un proyecto piloto CEP

aplicación se puso en marcha.

CEP ha sido desarrollado por Shewhart, Dodge y Roming en

los laboratorios Bell Telephone en el 1930. Fue uno de los

principales sistemas enseñó a los japoneses por Deming y ha

contribuido sustancialmente a la excelencia de Japón en

calidad. CEP se conoce como el uso de información

estadística para monitorear y controlar los procesos de

producción. CEP, gráficos de control se utilizan

principalmente para capacitar a los compañeros de trabajo

para prevenir o detectar la producción de productos

defectuosos (productos terminados, subconjuntos o

componentes) o servicios. CEP proporciona la base para

determinar la capacidad del proceso y predecir el rendimiento

de un proceso. Se permite a los administradores y

compañeros de trabajo para determinar cuándo ajustar un

proceso que se está cayendo o se ha caído fuera de control.

También ayuda a identificar las causas comunes y especiales

de variación y evitar así reacciones exageradas por la

administración. Por otra parte, CEP a menudo ayuda a la

gerencia a establecer comunicación entre los operadores y

supervisores, mientras que el mantenimiento de la mejora de

las operaciones y la calidad del producto continúan.

Los problemas de esta empresa radican en la aplicación de

CEP son típicos en las organizaciones pequeñas. En primer

lugar, los fondos para la formación e implementación de un

nuevo sistema eran difíciles de obtener. En segundo lugar, la

mayoría de compañeros y directivos, con la excepción del

director de la producción y el director de calidad, no tenía ni

un fondo muy limitada en el CEP. Además, muchos de los

colaboradores y directivos se mostraron cautelosos de CEP

debido a las experiencias desagradables en las posiciones

anteriores en otras empresas. La resistencia al cambio que

estaba implícita la actualidad que el uso de CEP requiere la

infusión gradual.

LA APLICACIÓN CEP

Sobre la base de revisión de la literatura, un procedimiento

septiembre seis para la instalación de un sistema de CEP en

las organizaciones pequeñas se desarrolló. Cada paso fue

desarrollado para que los elementos críticos de la filosofía de

la GCT, como la potenciación de los empleados, gestión y

formación de los empleados, disipando el miedo, y el trabajo

en equipo, se inculca en el procedimiento.

PASO 1: obtener apoyo a la gestión

compromiso de la dirección corporativa es el ingrediente

principal para la implementación exitosa de un sistema de

gestión de la calidad, Según Deming. Además de reconocer

los beneficios de la CEP, la alta dirección debe mostrar su

compromiso con el sistema. Deben dejar claro que CEP no es

una moda o un programa, sino un proceso continuo que

permite a los compañeros de trabajo y mejora de

procesos/ calidad del producto. Por último, la alta dirección

también debe reconocer que la integración de CEP en el flujo

de trabajo diario interrumpe la producción en cierta medida en

el inicio.

En general, la aplicación de la CEP en esta compañía se

encuentran una gran cantidad de apoyo de la gerencia media.

El director de la producción fue la figura principal en el logro

de este nuevo sistema. El gerente de aseguramiento de la

calidad y el ingeniero de producción eran conscientes de los

beneficios de la CEP y se mostraron receptivos a un estudio

piloto CEP. Sin embargo, la vacilación de su uso vino de la

alta dirección, que no reconocen los beneficios a largo plazo

en este tipo de aplicación. El supervisor de montaje había

presenciado personalmente el uso indebido de CEP en los

lugares de empleo anteriores. Estas experiencias

desagradables llevó a la oposición o el miedo de cualquier

esfuerzo de mejora de calidad, a menos que la información

más completa mostró que no sería utilizada en su contra, sino

que ellos poder con el fin de construir productos de calidad.

Después de muchas reuniones y discusiones, acordaron

seguir adelante con la aplicación del estudio piloto.

CEP propone procedimiento de aplicación:

obtener apoyo a la gestión.

Elegir a un líder de control de proceso estadístico.

Deteminar un proceso de producción para el estudio piloto.

Preparar la producción de documentos útiles.

Proporcionar capacitación en estadística de control de

procesos.

La elaboración de gráficos de control.

Paso 2: elegir un líder de la CEP.

Gestión de las empresas debe nombrar a un gerente para

supervisar la correcta aplicación de la CEP.

Este líder aplicación debe tener un sentido de urgencia para

el inicio de la CEP. Sus responsabilidades incluyen poder

visitar las empresas que actualmente utilizan CEP con éxito y

la asistencia a seminarios y cursos especiales relativos a los

CEP como sistema.

El director de producción de la empresa objeto de estudio es

la persona que primero promueve la idea de la aplicación

CEP dentro de la empresa. Estaba muy entusiasmado con

convencer a otros gerentes de la necesidad de CEP. Por lo

tanto, el segundo paso de la implementación se completó

cuando la alta gerencia corporativa lo reconoció como el líder

del CEP.

Paso 3: Seleccionar un estudio piloto proceso de producción.

La correcta aplicación de la CEP dentro de una empresa

requiere el uso de un programa piloto. La introducción del

CEP debe empezar poco a poco (proyecto por proyecto o

proceso por proceso) en orden para construir un banco de

brindar conocimiento CEP antes de pasar a la meta más alta

de la aplicación en toda la empresa. Este paso permite a la

alta dirección para presenciar los beneficios de la CEP antes

de la implementación a gran escala. Los siguientes nueve

puntos son pertinentes para el proceso CEP/selección de

proyectos y debe ayudar a la selección de un programa piloto

de CEP, ya sea para una serie de procesos por lotes o

procesos de alto volumen:

1 El proceso debe de alta visibilidad a la alta gerencia.

2 El proceso debe ser bien conocido por el personal de

producción e inspección. Este criterio reduce la cantidad de

entrenamiento.

3 La máquina o herramienta empleada para el trabajo debe

ser una que pueda ser invocada para producir un buen

producto sin necesidad de ajustes que no sean para fines de

reposición o mantenimiento ordinario.

4 El proceso seleccionado debe ser uno que puede ser

fácilmente medido por el equipo de recolección de datos

variables. Esto permite la inspección de las piezas sin

necesidad de equipos especiales que pueden ser

desconocidos para el personal de producción.

5 La realización de un proyecto para introducir CEP debe ser

posible dentro de un plazo razonable.

6 El trabajo elegido debe tener un porcentaje insignificante de

los productos rechazados en condiciones normales.

7 El proyecto o proceso seleccionado debe utilizar técnicas

que requieren, la mayoría de los casos, la simple formación

operativa de los empleados para su realización.

8 debe haber un fuerte deseo por todo el personal afectado

en un proyecto específico para ver CEP aplicado en ese

proyecto.

9 Todo el personal involucrado en el uso o CEP entender lo

que se les pide y cómo se les ayudará.

La empresa objeto de estudio estaba en la fase de

investigación y desarrollo de productos al iniciar un programa

piloto de CEP. Por lo tanto, era difícil encontrar un proceso

con un volumen lo suficientemente alto como para constituir

un estudio. Sin embargo, investigaciones realizadas por el

líder del CEP indicó que los procesos por lotes con similitud

podría ser estudiado como un solo proceso. A continuación,

elaboró un cuestionario para elegir el mejor proyecto o

proceso en la empresa para el estudio piloto (ver aprendix).

Información de la lista anterior, junto con información

adicional orientada a lotes, se sintetizó en una misión de 11

ítems. Los gestores y los compañeros de trabajo

respondieron a estas preguntas

contra todos los proyectos y procesos en cuestión.

administrativamente, este cuestionario sirve como una

herramienta en la obtención de un consenso entre los

empleados y la gestión. Se dio la confianza líder CEP que

había seleccionado un proceso que había una alta

probabilidad de éxito en la empresa.

El proceso seleccionado como candidato para este estudio

piloto, utilizando el cuestionario, fue un proceso de corte de

precisión de longitudes semirrígidas coaxial-alineadas (CoCo)

de cable para las tolerancias de ingeniería con el mismo

diseño. Este proceso de la máquina de corte fue elegido por

todos los CoCos cortar a la longitud de todos los sistemas de

radar con una operación de la frecuencia o específicas se han

realizado en este equipo. Este proceso por lo que

representaban el mayor volumen de fabricacion dentro de la

empresa. La máquina de corte utilizada en el proceso tuvo

una alta velocidad de la cabeza circular para cortar los cables

a la longitud de precisión. Era similar a una máquina de carne

de corte y fue impulsado por un motor eléctrico. La hoja era

conducido manualmente hacia abajo sobre el cable de CoCo,

perpendicular a la superficie del cable. Con el fin de obtener

la tolerancia del muslo, se utilizaron varillas toolsteel

fabricadas con las dimensiones precisas de ingeniería con

tolerancias en + o - 0,0001 pulgadas se utiliza para acomodar

el ajuste de varios o cortar.

Un bloque de inspección se desarrolló para medir cables

cortados a la medida. El bloque de control ha sido diseñado

para obtener un "cero " en la configuración de un micromotor,

por lo tanto permitiendo limites de proceso de superior e

inferior para leer como "0 + 0.xx" independientemente de la

duración real de corte de cable CoCo.

Paso 4: preparar los procedimientos de montaje de la

producción.

procedimientos de producción de montaje son fundamentales

en la aplicación del CEP. Para muchas pequeñas empresas,

sin embargo, estos documentos no suelen estar disponibles.

En el caso de la empresa en la documentación del estudio de

los procesos seleccionados no fue escrito por documentación

incompleta de ingeniería (planos de montaje) y la falta de

apoyo a la fabricación.

Para desarrollar esta documentación, el ingeniero de

producción obtenido toda la documentación disponible

preliminares de ingeniería asociados con las piezas a cortar

por el proceso en estudio. A partir de esta información y la

comunicación más con los ingenieros de diseño, cada

proceso fue documentado en un procedimiento de montaje.

Los procedimientos aprobado que se contempla instrucciones

detalladas para el corte y la inspección de todos los números

de partes específicas asociadas con cada proceso CoCo

cable de corte.

Paso 5: proporcionar formación CEP

Educación y capacitación de todos los empleados es esencial

para la aplicación de cualquier nuevo programa. cada uno

tiene que entender por qué CEP se utiliza y para qué se va a

hacer para mejorar la calidad y ayudar a los trabajadores para

mejorar su trabajo.

Potrebbero piacerti anche

- Caso Practico U2 Business PlanDocumento3 pagineCaso Practico U2 Business PlanDiannys Solano FigueroaNessuna valutazione finora

- Evaluaciones Juegos Gerenciales AutoguardadoDocumento45 pagineEvaluaciones Juegos Gerenciales AutoguardadoDiannys Solano FigueroaNessuna valutazione finora

- Parcial Unidad 2 Juegos de GerenciaDocumento8 pagineParcial Unidad 2 Juegos de GerenciaIvan Sanchez100% (1)

- PD Business Plan U1Documento2 paginePD Business Plan U1Diannys Solano FigueroaNessuna valutazione finora

- Evaluacion 2 BussinesDocumento7 pagineEvaluacion 2 BussinesDiannys Solano FigueroaNessuna valutazione finora

- Eva 7Documento8 pagineEva 7Diannys Solano FigueroaNessuna valutazione finora

- Caso Practico U2 Juego GerencialDocumento2 pagineCaso Practico U2 Juego GerencialDiannys Solano FigueroaNessuna valutazione finora

- Eva 1Documento2 pagineEva 1Diannys Solano FigueroaNessuna valutazione finora

- Caso Practico U2 Business PlanDocumento3 pagineCaso Practico U2 Business PlanDiannys Solano FigueroaNessuna valutazione finora

- Eva 5Documento2 pagineEva 5Diannys Solano FigueroaNessuna valutazione finora

- Eva 3Documento2 pagineEva 3Diannys Solano FigueroaNessuna valutazione finora

- Eva 4Documento2 pagineEva 4Diannys Solano FigueroaNessuna valutazione finora

- Eva 6Documento1 paginaEva 6Diannys Solano FigueroaNessuna valutazione finora

- Eva 2Documento2 pagineEva 2Diannys Solano FigueroaNessuna valutazione finora

- Eva 2Documento2 pagineEva 2Diannys Solano FigueroaNessuna valutazione finora

- PD Business-Plan U2Documento3 paginePD Business-Plan U2Diannys Solano FigueroaNessuna valutazione finora

- Evaluacion Unidad 3Documento8 pagineEvaluacion Unidad 3Elvis Monterroza100% (3)

- Caso Practico U2 Juego GerencialDocumento2 pagineCaso Practico U2 Juego GerencialDiannys Solano FigueroaNessuna valutazione finora

- Taller 10Documento8 pagineTaller 10Diannys Solano FigueroaNessuna valutazione finora

- Taller 10Documento8 pagineTaller 10Diannys Solano FigueroaNessuna valutazione finora

- Caso Práctico - Unidad Dos - Juego GerencialDocumento4 pagineCaso Práctico - Unidad Dos - Juego Gerencialedulinime100% (2)

- Dinamizadoras Business PlanDocumento3 pagineDinamizadoras Business Planmaux. kof100% (1)

- Caso Practico Unidad 2 Business PlanDocumento5 pagineCaso Practico Unidad 2 Business PlanNicolas Faccini100% (1)

- Taller 7Documento4 pagineTaller 7Diannys Solano FigueroaNessuna valutazione finora

- Invest 3Documento3 pagineInvest 3Diannys Solano FigueroaNessuna valutazione finora

- Taller 9Documento9 pagineTaller 9Diannys Solano FigueroaNessuna valutazione finora

- Taller 9Documento9 pagineTaller 9Diannys Solano FigueroaNessuna valutazione finora

- Taller 8Documento10 pagineTaller 8Diannys Solano FigueroaNessuna valutazione finora

- Taller 8Documento10 pagineTaller 8Diannys Solano FigueroaNessuna valutazione finora

- Taller 7Documento4 pagineTaller 7Diannys Solano FigueroaNessuna valutazione finora

- Criterios de InclusiónDocumento2 pagineCriterios de InclusiónSantiago MuñozNessuna valutazione finora

- 4.0 - Analisis LexicoDocumento21 pagine4.0 - Analisis LexicoDj frogyNessuna valutazione finora

- Analisis Numerico. Punto FijoDocumento15 pagineAnalisis Numerico. Punto FijomarcelNessuna valutazione finora

- Ejercicio Cooperativo - Guía 4 PseInt (ULP) ADocumento5 pagineEjercicio Cooperativo - Guía 4 PseInt (ULP) AS4nt1ag0 Fern4ndezNessuna valutazione finora

- Tema 2 - Método de ProyectosDocumento6 pagineTema 2 - Método de ProyectosJaydan MalyNessuna valutazione finora

- Fabrica Tu Propio MicroscopioDocumento2 pagineFabrica Tu Propio MicroscopioJose Luis70% (33)

- Guia - Estilo Apa 7 Uniminuto - 2021Documento34 pagineGuia - Estilo Apa 7 Uniminuto - 2021Ingeniero Luis Felipe Rojas AvilaNessuna valutazione finora

- Metodología para La Identificación de Peligros, Evaluación y Valoración de Riesgos - IncocoDocumento29 pagineMetodología para La Identificación de Peligros, Evaluación y Valoración de Riesgos - IncocoMILTON RAMIREZNessuna valutazione finora

- Historia de La Inmigracion DevotoDocumento6 pagineHistoria de La Inmigracion DevotoSilvina VeraNessuna valutazione finora

- Practica 2 - Cartas IMRDocumento8 paginePractica 2 - Cartas IMRMel CarNessuna valutazione finora

- TB1 Grupo3Documento6 pagineTB1 Grupo3Marcia Coronel PeraltaNessuna valutazione finora

- Caminal BadiaDocumento5 pagineCaminal Badiamaia_flor90% (1)

- Ley Que Otorga A Municipalidades Distritales El Cambio de ZonificacionDocumento96 pagineLey Que Otorga A Municipalidades Distritales El Cambio de ZonificacionEdson Alonso Ruiz PezoNessuna valutazione finora

- Las Matematicas Creen en Dios-1Documento2 pagineLas Matematicas Creen en Dios-1Eduardo Segura BuenoNessuna valutazione finora

- Journey 2012 PDFDocumento453 pagineJourney 2012 PDFcopetehectorNessuna valutazione finora

- 991-Texto Del Artículo-2869-1-10-20180329 PDFDocumento12 pagine991-Texto Del Artículo-2869-1-10-20180329 PDFDolores Marina Guerra SilvaNessuna valutazione finora

- Distribucion MataderoDocumento11 pagineDistribucion MataderoEmifer Vergara de GarcíaNessuna valutazione finora

- Estudio de TopografiaDocumento4 pagineEstudio de TopografiaGuillermo Soncco PumaNessuna valutazione finora

- Cortina Tipo Machones o Contrafuertes-Estructuras HidraulicasDocumento27 pagineCortina Tipo Machones o Contrafuertes-Estructuras Hidraulicasmartin50% (2)

- Adaptación Del Niño A La Vida SocialDocumento13 pagineAdaptación Del Niño A La Vida SocialDavy AguilarNessuna valutazione finora

- Modelos de Investigación Cualitativa y Cuantitativa y Su Aplicación en El Estudio Del DerechoDocumento12 pagineModelos de Investigación Cualitativa y Cuantitativa y Su Aplicación en El Estudio Del DerechoJairo Mak SalazarNessuna valutazione finora

- Cuestionario - ArquitecturaDocumento3 pagineCuestionario - ArquitecturaJose Antonio Cabrera RamosNessuna valutazione finora

- Los Numeros Gobiernan Al MundoDocumento3 pagineLos Numeros Gobiernan Al MundoOrlando Sandoval LopezNessuna valutazione finora

- Reporte 1Documento3 pagineReporte 1Melissa AbreuNessuna valutazione finora

- Diagnostico Mantenimiento Mecanico Mina Ug Yamana GoldDocumento18 pagineDiagnostico Mantenimiento Mecanico Mina Ug Yamana GoldSamuel LamedaNessuna valutazione finora

- Taller de AplicaciónDocumento10 pagineTaller de AplicaciónIsabela ArtunduagaNessuna valutazione finora

- DiscusionesDocumento2 pagineDiscusionesAlexander EspinNessuna valutazione finora

- Monografia Estrategias AlgoritmicasDocumento36 pagineMonografia Estrategias AlgoritmicasNick Casana PerezNessuna valutazione finora

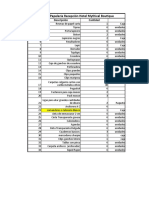

- Papelria Recepcion Hotel Mythical BoutiqueDocumento2 paginePapelria Recepcion Hotel Mythical BoutiqueAlojamiento MythicalNessuna valutazione finora

- 23.2. - 23-24 - RÚBRICA Evaluar CUADERNO ECONOMÍA Con Genially - 2.º y 4.º ESODocumento1 pagina23.2. - 23-24 - RÚBRICA Evaluar CUADERNO ECONOMÍA Con Genially - 2.º y 4.º ESOismailryadabderahmaneNessuna valutazione finora