Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Molienda Ultimo

Caricato da

maria teresaTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Molienda Ultimo

Caricato da

maria teresaCopyright:

Formati disponibili

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

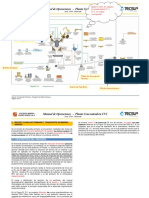

Figura 4.1.- Diagrama de flujo de molienda (una línea)

Sección 4 Molienda Página 1de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

4. MOLIENDA Y CLASIFICACION producción, con un objetivo diseñado para mantener la alimentación al

molino durante un tiempo.

4.1. DESCRIPCION DEL PROCESO

La razón de alimentación del circuito de molienda, debe ser controlada para

La molienda de minerales es la última etapa en el proceso de conminución maximizar la producción, mientras se sigue manteniendo el tamaño del

de las partículas, de reducción de tamaño de las partículas de mena (mineral producto dentro del rango previsto. Si el tamaño del producto es muy grueso,

proveniente de mina) hasta rangos donde se alcanza la liberación del mineral la recuperación del metal será menor, reduciendo las ganancias. Si el

con contenido metálico de la ganga, bajo consideraciones técnicas y tamaño del producto es demasiado fino, no habrá suficiente arena disponible

económicas. De acuerdo a esto, la molienda óptima, es aquel tamaño de para la construcción del dique de relaves y se usara una excesiva cantidad

malla de molienda, en la cual la recuperación del mineral de valor comercial de energía, añadiéndose a los de costos de operación.

es tal que los beneficios económicos son máximos, al ser concentrados.

Existen varias etapas de operaciones incluidas en el circuito de molienda:

De otro lado diremos, que la molienda es la etapa previa a los procesos de Bombeo

concentración por flotación, por lo tanto, deberá preparar al mineral Clasificación

adecuadamente en características tales como grado de reducción de tamaño Molienda en molino de bolas

de partículas y propiedades superficiales. Muestreo y análisis (elemental y distribución de tamaños)

Cada una de estas operaciones detallaremos en las siguientes secciones.

Una función secundaria del circuito de molienda es presentar el mineral al

circuito de flotación en forma de pulpa con una densidad adecuada, en este El circuito de molienda consiste de seis líneas independientes de molienda,

caso alrededor del 28% de sólidos en peso. En términos granulométricos, el sin embargo comparten una faja común de retorno, para que regrese el

circuito de molienda trata una corriente de alimentación con un tamaño sobretamaño de la zaranda, mineral rechazado a malla + 5 mm, al circuito de

máximo de partícula de 5 mm para obtener un producto de 140-150 µm P80 chancado terciario para ser nuevamente triturado.

para la alimentación al circuito de flotación.

Cada línea de molienda del proceso incluye: una tolva, dos alimentadores de

La finalidad importante de la molienda radica en primer lugar, en lograr un velocidad variable para controlar la razón de alimentación de dicha línea.

grado de liberación adecuado dentro de límites preestablecidos, para Cada alimentador descarga gravitacionalmente el mineral en un cajón para

conseguir una eficiente recuperación de los contenidos metálicos de la pulpas, donde se agrega agua para diluir al mineral seco. La pulpa resultante

mena, como concentrado y de la ganga, para ser debidamente empleada en se descarga a una zaranda vibratoria Banana de doble deck (doble piso) con

su deposición en canchas de relaves. En segundo lugar, trata de establecer múltiple inclinación que permite una separación del tamaño de mineral a una

una eficiente relación entre la energía mecánica consumida y el tamaño de malla de 5 mm. Las partículas mayores a la malla 5 mm se descargan a una

partícula obtenida, traducido en costos de operación, que en esta sección faja para retornar al circuito de chancado terciario.

suelen ser los más altos. Ello conlleva a no moler la mena más allá de la

malla que se justifique económicamente. El material menor a 5 mm pasa a través de la zaranda y cae a un sumidero,

desde donde es bombeado por medio de una bomba centrifuga hacia una

El producto final de la molienda va directo a la flotación y es considerado batería de ciclones. Los ciclones realizan la clasificación de tamaños, el

como mineral tratado. La disponibilidad del circuito de molienda debe ser overflow del ciclón es el producto final de la clasificación que satisface las

mayor que las operaciones de chancado para cumplir con las metas de

Sección 4 Molienda Página 2de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

Figura 4.2 Vista en perspectiva del circuito de molienda

Sección 4 Molienda Página 3de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

condiciones físicas del mineral para ser derivada al circuito de flotación y el

material grueso o underflow que requieren de una reducción posterior de

tamaño se deriva al molino de bolas donde es molido hasta obtener un tamaño

fino ideal de aproximadamente 140-150 µm P80. La descarga del molino de

bolas deriva el mineral al mismo sumidero del bajotamaño de la zaranda y

luego es clasificado en los ciclones para la separación del producto final.

Este producto final u overflow del ciclón fluye a un sistema de muestreo que

proporciona muestras para análisis elemental en línea y análisis de

distribución de tamaños. Una muestra física también se colecta para permitir

el análisis químico en el laboratorio. Este producto es derivado hacia el

circuito de flotación.

4.2. DESCRIPCION DE CADA UNIDAD DE OPERACION

El circuito de molienda reduce el mineral fino triturado desde un tamaño

nominal de 3 mm F80 hasta un tamaño deseado de alimentación para la

flotación de 140-150 µm P80. La capacidad nominal de operación es de 5500

tmph, con una capacidad de diseño máxima de 10,811 tmph ajustando los

equipos aguas abajo. Para procesar un promedio de 138,000 tmpd de

mineral más duro durante el curso de cada año operativo. La producción

promedio esperada durante la vida de la mina es de 240,000 tmpd cuando se

toma en consideración la capacidad de tratamiento más alta con mineral más

blando.

Las instalaciones del circuito de molienda están ubicadas dentro de una

estructura abierta. Las zarandas, los molinos de bolas y los ciclones están

dentro de una zona restringida cada una. Cada zona tiene una grúa puente

con una capacidad adecuada para la instalación y servicio del equipo dentro

de esa zona. La figura 4.2 muestra una vista en perspectiva del circuito de

molienda. En esta muestra podemos apreciar, de derecha a izquierda, las

tolvas de mineral fino, alimentadores y zarandas, los molinos de bolas en el

centro, y los ciclones.

Como mencionamos anteriormente son seis líneas independientes en el

circuito de molienda, las mismas que son similares, por lo que al describir el

Figura 4.3 Diagrama de bloques circuito Molienda

proceso de molienda solo nos referiremos a una línea, debiéndose aplicar

para el resto las mismas características desarrolladas.

Sección 4 Molienda Página 4de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

4.2.1. CICLONES Y BOMBAS DE ALIMENTACION piso de la bomba o desde la sala central de control de la concentradora

(CCCR).

El producto de Undersize de las dos zarandas de alimentación al molino de

bolas descarga a un sumidero de alimentación a los ciclones primarios de 4.2.1.1.1. RENDIMIENTO DE LA BOMBA CENTRIFUGA

una capacidad de 277 m3. Una sola bomba centrifuga C2-3310-PP-101 de

36” x 26”, con una potencia de 3500 HP, de velocidad variable, alimenta la Mediante la grafica que aparece en la figura 4.4.A, podemos interpretar el

pulpa desde el sumidero hacia su batería de ciclones primarios C2-3310-PP- rendimiento de una bomba centrifuga, de la siguiente manera. La energía

101. Dos de las seis líneas del circuito de molienda y clasificación se cinética impartida por el impulsor al fluido bombeado debe superar la

muestran en la figura 4.5. El sumidero y la bomba están ubicados dentro del resistencia al flujo. Dicha resistencia es la presión contra la cual la bomba

compartimiento para zarandas. Una sola bomba es instalada para cada debe trabajar.

batería.

Esta resistencia es el resultado de la fricción en la tubería, así como también

4.2.1.1. BOMBAS CENTRÍFUGAS HORIZONTALES el número y tipo de conectores a través de los cuales se bombea el fluido. La

altura a la cual el fluido es bombeado también se conoce como resistencia y

Las bombas centrífugas, tienen un rotor de paletas giratorio sumergido en la se mide como carga, o altura manométrica, en pies o metros.

pulpa. La pulpa entra en la bomba cerca del eje del rotor, y las paletas lo

arrastran hacia sus extremos a alta presión. El rotor también proporciona al Generalmente, todas las resistencias se suman, las presiones se convierten

líquido una velocidad relativamente alta que puede transformarse en presión en altura manométrica equivalente –medida en pies o metros- y al total se le

en una parte estacionaria de la bomba, conocida como difusor. El rotor debe denomina carga total.

ser cebado antes de empezar a funcionar, es decir, debe estar rodeado de

pulpa cuando se arranca la bomba. El rendimiento de la bomba centrifuga generalmente se representa con un

conjunto de curvas de bomba. Las curvas de bomba muestran la carga de

La velocidad de la bomba de alimentación a los ciclones es controlada para succión positiva neta requerida, la carga total y la eficiencia de la bomba

mantener un nivel constante de alimentación en el sumidero. La densidad en (que son indicadas en el eje vertical) como una función del caudal de fluidos,

la línea de alimentación del ciclón es medida con un densímetro nuclear. El lo cual indica en el eje horizontal. Se usa la curva de carga de succión

flujo y densidad son usados para calcular la razón del flujo de masa de los positiva neta, o NPSH (por sus siglas en ingles) al diseñar las aplicaciones

ciclones, la cual es mostrada a los operadores en la sala de control. El de bombas, con el fin de asegurar que el fluido no se vaporice o sufra

controlador de flujo añade agua de dilución (agua de proceso) al sumidero de cavitación durante su transcurso a través de la bomba, Esto no es una

alimentación. La medición de la densidad es usada como una variable del consideración cuando se trata de sistemas de bombeo ya diseñados.

proceso para controlar la densidad en cascada de un set point para la

dilución del agua del lazo de control del flujo. Este a su vez está unido a la La curva de potencia, indicada como potencia de frenado, o BHP (por sus

salida del monitor para tamaños de partícula del overflow del ciclón, para siglas en ingles), muestra cómo cambia el consumo de energía según los

permitir el control del tamaño de alimentación a flotación controlando la cambios de caudal. Observe que a medida que el caudal aumenta,

densidad de alimentación a los ciclones. moviéndose hacia la derecha en el eje horizontal de caudal, la energía

requerida también aumenta. Observe también, que, a medida que la carga

El sumidero de alimentación a los ciclones primarios y la descarga de la total aumenta, el caudal disminuye. Y, a medida que el caudal disminuye, la

bomba tienen válvulas de drenaje y de limpieza accionadas neumáticamente. energía requerida también disminuye.

Estas válvulas son controladas tanto desde un panel local para válvulas en el

Sección 4 Molienda Página 5de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

La curva de eficiencia muestra el caudal y la carga que se debe usar para

lograr la mayor eficiencia de la bomba. Este es el punto operacional para el

cual fue diseñada la bomba. Este punto operacional proporciona el consumo

de energía eléctrica más eficiente para la cantidad de fluido bombeado.

El efecto de la válvula que se usa para ajustar, o controlar, el caudal de un

sistema de bombas centrifugas de velocidad constante. Al cerrarse

gradualmente la válvula ajustable, aumenta la resistencia, o carga. La carga

adicional disminuye el caudal de fluido reduciendo también el consumo del

motor. Por otro lado, al abrirse la válvula, se reduce la carga contra la cual la

bomba tiene que bombear aumentando así el caudal del fluido y, al mismo

tiempo, el consumo de energía del motor.

A medida que el usuario ajusta la válvula a una posición más abierta o más

cerrada, el efecto sobre estos diversos parámetros se muestra en las curvas

de bombas y los medidores.

Figura 4.4.B.- Curva de rendimiento de bombas Centrifugas

Cuando una bomba se opera a varias velocidades, puede interpretarse en

una gráfica que muestre el comportamiento completo. Para formar este tipo

de gráfica, las curvas H-Q se trazan para las diferentes velocidades que se

consideran, luego se superponen las curvas que tienen el mismo

rendimiento. Estas curvas de rendimiento constante, llamadas de

isorendimiento permiten encontrar la velocidad requerida y la eficiencia para

cualquier condición de altura – caudal, dentro de los límites de la grafica.

El grupo de curvas características de la figura 4.4.B muestra el

comportamiento de la bomba para un diámetro de rotor específico,

generalmente el diámetro máximo.

Figura 4.4.A- Curva de rendimiento de bombas

Sección 4 Molienda Página 6de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

4.2.1.2.- CICLONES eficiencia, de los cuales 14 están operativos, 2 en stand by (en espera, ante

cualquier emergencia). Cada entrada del ciclón tiene una válvula de

El ciclón es un clasificador centrífugo, de operación continua, que aislamiento de compuerta tipo cuchilla de deslizamiento automático, que

utiliza la fuerza centrífuga para acelerar la velocidad de puede ser controlada localmente así como remotamente desde la CCCR. La

asentamiento de las partículas. El ciclón típico consiste de una presión de la alimentación del ciclón es monitoreada localmente o así como

sección superior cilíndrica donde se ubica una entrada de remotamente desde la CCCR. El número de ciclones en operación en cada

alimentación tangencial unida a otra sección de forma cónica en batería en todo instante, está relacionado a la presión de alimentación a los

cuyo vértice se ubica el ápice (ápex) o descarga. ciclones.

La pulpa se introduce tangencialmente en la sección cilíndrica y El overflow de cada batería de ciclones fluye a través de un cajón de

circula hacia abajo forzada por la alimentación que ingresa. A muestreo en línea entre las baterías y por debajo de la canaleta del overflow

medida que la pulpa avanza hacia la parte más estrecha, su C2-3330-LA-107. Un análisis elemental en el mismo flujo es llevado a cabo

movimiento en espiral crea una fuerza centrífuga que hace que las dentro de uno de los dos cajones de muestreo, y una corriente muestreada

partículas gruesas se desplacen hacia la pared exterior. de cada uno es extraída para analizar la distribución de los tamaños de

partícula. Cada corriente de los muestreadores para los analizadores posee

Esto hace que se desplace el líquido, que es forzado hacia el centro un densímetro instalado para permitir un control de la densidad de la

del ciclón llevando consigo partículas sólidas finas. Las partículas alimentación de flotación añadiendo agua a la canaleta del overflow del

más gruesas y pesadas que están en suspensión en la parte ciclón aguas arriba, en caso de necesitarse. La descarga total desde el cajón

exterior del ciclón continúan acelerándose y salen a través de la de muestreo, fluye por gravedad hacia el punto de alimentación de flotación

parte más estrecha de la sección cónica (Ápex). rougher.

Gran parte del líquido y de las partículas finas son ahora forzadas, El underflow de los ciclones primarios fluye por gravedad hacia el molino de

tanto hacia adentro como hacia arriba; saliendo en un vórtice en bolas a través de una canaleta para underflow de ciclones C2-3330-LA-130.

espiral a través de la salida. Un buscador de vórtice (tubería que El cajón de descarga de la canaleta del underflow del ciclón por encima del

ingresa en la sección cilíndrica del ciclón) sirve para proteger el chute de alimentación al molino de bolas C2-3320-ST-120 también sirve

vórtice de cualquier alteración producida por la nueva alimentación como un punto de emergencia para la adición de bolas para el molino de

y guiarla hacia afuera del ciclón. bolas, cuando este requiera.

El material que sale de la parte superior del ciclón se denomina 4.2.2.- MOLINO DE BOLAS

rebalse u Overflow siendo derivado gravitacionalmente hacia el

circuito de flotación y el material grueso de la parte estrecha se La molienda en un molino de bolas, por lo general se realiza cuando el

denomina descarga o Underflow direccionándolo hacia el molino de material está en forma de pulpa con agua. La molienda consiste en la

bolas. reducción de tamaño de las partículas relativamente gruesas dejadas por el

underflow de ciclones. Esta reducción debe realizarse al tamaño óptimo para

Las baterías de ciclones primarios C2-3330-CS-101 están instaladas en el el proceso de concentración. Por lo tanto es la etapa final de la reducción del

extremo de la alimentación al molino de bolas del área de molienda y se les mineral donde se completa la liberación del mineral con contenido metálico

da servicio de mantenimiento mediante una grúa puente. Cada batería de de la ganga.

ciclones primarios incluye 16 ciclones individuales de 840 mm de alta

Sección 4 Molienda Página 7de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

Esta operación de molienda, consiste en la reducción de las partículas de 5 helicoidal de descarga inversa hacia un chute de descarga C2-3320-ST-120,

mm F80 a tamaños entre 140 y 150 μm P80, aplicando fuerzas de para transferir la carga procesada al sumidero de alimentación del ciclón C2-

cizallamiento, compresión, atrición, impacto y abrasión. La finalidad 3310-BX-101. Una plancha de acero perforada que cubre parcialmente el

importante de la molienda radica en primer lugar en lograr un grado de extremo de la descarga de este cilindro ayuda a retener las bolas dentro del

liberación adecuado dentro de límites debidamente preestablecidos, para molino cuando se está operando con niveles altos de carga; el espiral retorna

conseguir una eficiente recuperación de la mena, como concentrado y de la las bolas atrapadas por la plancha hacia el molino.

ganga, para ser debidamente empleada en la deposición en canchas de

relaves. Un sistema de control lógico programable (PLC) controla el molino de bolas y

el motor y se interconecta con el sistema de control distribuido de la planta

Las máquinas en las que se lleva a cabo esta operación se denominan (DCS). El molino de bolas es normalmente operado desde el CCCR. A pesar

molinos que generalmente son cilindros rotatorios protegidos o revestidos de que el control real del motor y del molino es llevado a cabo por el PLC del

interiormente con forros de material de alta resistencia al impacto y abrasión, motor, la interconexión del operador se da normalmente a través del DCS.

el cual se carga una fracción de su volumen con mineral y los elementos Se dispone de un panel de control local para el motor sobre la plataforma de

moledores (bolas) y que al girar, se produce el levantamiento e impacto de la operaciones para molienda junto al molino de bolas para arrancar las

masa molturadora sobre el mineral, produciéndose la reducción de tamaños, operaciones de molienda. El sistema de control suministra todo el sistema

cuyo correcto control será la llave de un buen procesamiento de minerales eléctrico, los sistemas de lubricación, los sistemas hidráulicos para frenos, y

en términos de calidad del producto y recuperación del contenido metálico. otros dispositivos protectores requeridos para el molino y motor. El monitoreo

del molino de bolas y de la alarma del motor y de los dispositivos es llevado

Cada línea de molienda incluye un molino de bolas C2-3320-ML-101, para a cabo desde el CCCR.

moler el underflow proveniente de ciclones, las dimensiones del molino son:

de 8.2 m de diámetro x 14.6 m EGL (longitud efectiva de molienda) para la El sistema de lubricación incluye los depósitos de aceite, los sistemas de

etapa de molienda. Un solo motor de transmisión directa de 22 MW y una aceite a alta y baja presión, la filtración de aceite, las instalaciones de

potencia de 29,500 HP de cambio automático accionan cada molino de calefacción y refrigeración, y la instrumentación necesaria.

bolas. La operación normal es al 75% de la velocidad crítica (CS). El motor

de velocidad variable permite un ajuste de la velocidad del molino (y por lo El agua fresca filtrada es usada para enfriar los rodamientos del molino, las

tanto la entrega de energía) a lo que justamente se necesita para lograr una unidades de lubricación, y los motores de los molinos según sea necesario.

molienda deseada. Esto evita la producción excesiva de finos con su impacto Luego el agua se descarga al sumidero de alimentación del ciclón para

negativo en la producción de las arenas gruesas para la construcción de la completar el agua de dilución requerida allí.

presa de relaves.

Las instalaciones para el mantenimiento de los molinos incluyen un paquete

La alimentación de la carga hacia el molino se hace por medio del chute de completo de equipos para el recolocado de los revestimientos, consistente

alimentación del molino C2-3320-ST-120, donde también se le adiciona agua en una máquina para manipular los revestimientos de los molinos de bolas y

y en algunos casos se bastece de bolas. varias herramientas para retirar los pernos. Este equipo es compartido entre

los molinos de bolas. El manipulador de revestimientos tiene la capacidad de

El punto de operación nominal del molino de bolas es del 38% de la carga de manipular y colocar revestimientos de hasta 3,500 kg en masa, permitiendo

bolas. El tamaño de las bolas es de 50% 63.5 mm y 50% 50.8 mm. Los el uso de revestimientos grandes. Con pocas piezas, las veces de recambio

niveles máximos de operación son del 38% de la carga de bolas y del 40% de los revestimientos pueden ser reducidas, contribuyendo a una elevada

de la carga total. El molino de bolas descarga a través de un cilindro disponibilidad total. El motor de velocidad variable del molino puede operar a

Sección 4 Molienda Página 8de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

una velocidad de marcha lenta para el mantenimiento del molino, ciclones. Las cantidades de adición de los colectores son controladas por los

inspecciones y cambios de revestimientos sin la necesidad de otros set points especificados por el operador o mediante un control de razones en

dispositivos auxiliares. cascada desde el controlador de pesos en la alimentación de la zaranda. Los

La grúa puente de servicio de C2-3320-CN-042 de 155 t/10t de capacidad, colectores son añadidos proporcionalmente al peso de la nueva

ubicada en la zona de molienda puede instalar los molinos de bolas y alimentación, con una razón regulada para variaciones en la ley de la

motores. Esto proporciona ahorros significativos en el tiempo y costo de alimentación.

construcción, comparados al usarse solamente grúas móviles para la

instalación.

El piso del nivel inferior tiene una cierta pendiente hacia el extremo de la

descarga de los molinos de bolas para proporcionar un buen drenaje hacia el

sumidero central entre las zarandas y los molinos de bolas. El sumidero

drena hacia un canal de acceso central para limpieza.

El circuito de molienda está equipado con un sistema automatizado para

manejar y descargar las bolas. Los camiones de transporte descargan las

bolas para molienda dentro de una tolva para almacenar bolas

dimensionadas para una capacidad de 30 días. Un alimentador rotatorio tipo

tambor de velocidad fija alimenta las bolas desde esta tolva hacia una faja

transportadora para bolas de alta elevación descargando en una faja de

transferencia.

Un pesómetro mide el peso de las bolas descargadas, y una compuerta

desviadora en cada molino de bolas las desvía desde esta faja hacia el

molino de bolas apropiado. Las bolas caen por gravedad a cada circuito de

molienda a través de un chute de alimentación y del chute individual del

underflow de los ciclones de los molinos de bolas. Cuando el peso de las

bolas alimentadas al molino de bolas seleccionado es igual al set point, la

unidad de manejo de bolas detiene la adición de bolas a ese molino.

Solamente un molino es cargado a la vez con este sistema, para permitir un

seguimiento de las adiciones de bolas a cada molino. Una grúa de brazo y

un chute alterno de alimentación de bolas manualmente controlado, son

instalados en la tolva de almacenamiento de bolas para permitir cargar

manualmente las cubetas para bolas para una alimentación de emergencia a

los molinos de bolas.

Algunos reactivos como la cal, colector primario, colector secundario, y

colector de molibdeno son añadidos al sumidero de alimentación de los

Sección 4 Molienda Página 9de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

Figura 4.5.- Circuito de molienda y calificación

Sección 4 Molienda Página 10de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

Figura 4.6.- Disposición de molinos primarios

Sección 4 Molienda Página 11de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

Figura 4.7.- Ciclones de molinos de bolas y cajón de descarga de canaleta del underflow

Sección 4 Molienda Página 12de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

EQUIPOS QUE CONSTA EL AREA DE MOLIENDA PRIMARIA:

Sección 4 Molienda Página 13de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

4.3.- DESCRIPCION DEL EQUIPO

Normalmente un molino es una maquina que sirve para reducir el mineral a

tamaños tan pequeños que las partículas estarán libres de las impurezas que

lo

TAG TAG TAG TAG TAG TAG

Bomba de Alimentación de

3310-PP-101 3310-PP-201 3310-PP-301 3310-PP-401 3310-PP-501 3310-PP-601

Ciclón Primario No. 2

Sumidero de Alimentación

3310-BX-101 3310-BX-201 3310-BX-301 3310-BX-301 3310-BX-301

Primario del Molino de Bolas 3310-BX-301

Batería de Ciclones Primario No. 3330-CS-101 3330-CS-201 3330-CS-301 3310-BX-401 3310-BX-501 3310-BX-601

Canaleta de Descarga de

3330-LA-130 3330-LA-230 3330-LA-230 3330-LA-430 3330-LA-530 3330-LA-630

Ciclones U/F

Caja de Descarga de la Canaleta

3330-ST-130 3330-ST-230 3330-ST-330 3330-ST-430 3330-ST-530 3330-ST-630

de Descarga de Ciclones

Molino de Bolas No. 3320-ML-101 3320-ML-201 3320-ML-301 3320-ML-401 3320-ML-501 3320-ML-601

Canaleta de Descarga del

3320-LA-101 3320-LA-201 3320-LA-301 3320-LA-401 3320-LA-501 3320-LA-601

Molino de Bolas No.

Canaleta de Rebalse del Ciclón

3330-LA-107 3330-LA-207 3330-LA-307 3330-LA-407 3330-LA-507 3330-LA-607

Primario O/F

Muestreador de Rebalse del

3330-SA-101 3330-SA-201 3330-SA-301 3330-SA-401 3330-SA-501 3330-SA-601

Ciclón del Molino de Bolas No.

Cubierta y chute de

3320-ST-120 3320-ST-220 3320-ST-320 3320-ST-420 3320-ST-520 3320-ST-620

alimentación al molino de bolas

Zaranda de seguridad de

3330-SC-105 3330-SC-205 3330-SC-305 3330-SC-405 3330-SC-505 3330-SC-605

flotación

Trampa parrilla de descarga DESCRIPCION DE

3320-SC-107 3320-SC-207 3320-SC-307 3320-SC-407 3320-SC-507

molino de bolas EQUIPOS

Sección 4 Molienda Página 14de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

acompañan; luego es donde justamente en la molienda donde se libera a los La unidad de transmisión del molino

minerales con contenidos metálicos de la ganga. Los frenos

Los conjuntos de rodamientos del molino

Los sistemas de lubricación de rodamientos.

4.3.1.- MOLINO DE BOLAS

4.3.1.1.- CONSUMO DE ENERGIA-TAMAÑO DE PARTICULA.

Los molinos de bolas son tambores giratorios en los cuales se utilizan bolas

metálicas como los medios libres de molienda. Los medios de molienda son

Resulta importante establecer relaciones confiables entre la energía

elevados mediante la rotación del tambor y la molienda ocurre por la

específica (Kw-h/t) consumida en un proceso de conminución y la

combinación del impacto, rozamiento y abrasión. Las superficies interiores

correspondiente reducción de tamaño alcanzada en dicho proceso, a objeto

del Molino están protegidas del desgaste y corrosión con revestimiento. Los

de determinar la eficiencia energética de los respectivos equipos, facilitar la

molinos de bolas están equipados con motores de anillo de velocidad

elección apropiada y proyectar el correcto dimensionamiento a escala

variable.

industrial.

La carga de bolas es nominalmente del 38% del volumen total del Molino. La

El problema más grande se debe al hecho de que la mayoría de la energía

velocidad operacional esta usualmente dentro del rango de 60 a 80% de la

suministrada a una máquina de molienda es absorbido por la máquina en sí

velocidad critica con un valor nominal del 78%. La velocidad crítica es la

misma y solamente una pequeña fracción de la energía total es usada para

velocidad a la cual la fuerza centrifuga es justamente lo suficiente para

la rotura del material.

mantener las pequeñas partículas en contacto con los revestimientos para

las revoluciones completas.

En los molinos de bolas, por ejemplo, ha sido demostrado que menos del 1%

de la energía total suministrada es usada para la reducción de tamaño. Otro

El molino de bolas es alimentado a través de una entrada con pulpa

factor es que un material que es plástico consumirá energía en el cambio de

consistente en material a ser molido mezclado con agua de proceso. A causa

la forma sin producir nueva superficie significante.

de la configuración ondulada del revestimiento de molino, la carga de bolas

es elevada juntamente con el material a ser molido, el cual es luego

El Work index es el parámetro de la connimución que expresa la resistencia

sometido a comminución por el impacto de las bolas que descienden así

del material a ser molido; numéricamente son los kilowatt-hora por tonelada,

como por la compresión entre las bolas y la abrasión proveniente del

requerida, para reducir el material desde teóricamente tamaño infinito de

rozamiento entre las bolas y las partículas de mineral. El material molido es

alimentación al 80% passing 140 - 150 micrones.

descargado a través de una salida llamada descarga del molino.

De ahí que, la teoría de la conminución o pulverización se ocupa

Los molinos están en circuito cerrados con ciclones para asegurar un tamaño

fundamentalmente de la relación entre la energía consumida y el tamaño de

controlado del producto.

alimentación dado.

Descripción de los componentes

“La energía consumida para reducir el tamaño 80 % de un mineral o mena,

El molino de bolas consiste esencialmente en:

es inversamente proporcional a la raíz cuadrada del tamaño 80%; siendo

La carcasa del molino

este último igual a la abertura de malla en micrones, que deja pasar el 80%

El dispositivo móvil de entrada (chute de alimentación)

en peso de las partículas”.

La salida

El revestimiento del molino

Sección 4 Molienda Página 15de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

1 1

W=10W i

[ −

√ P80 √ F 80 ] Kw-h/t

Como podemos ver, la Ley de la Conminución desarrollada por Bond, tiene

un carácter netamente empírico y su objetivo fue llegar a establecer una

metodología confiable para dimensionar equipos y circuitos de conminución.

Aquí, el término Wi (índice de trabajo) depende tanto del material (resistencia

a la fractura) como del equipo de conminución utilizado, debiendo ser

determinado experimentalmente para cada aplicación requerida. Figura 4.8.- Fuerzas de conminucion en molienda

moliendamolienda

4.3.1.2.- MECANISMO DE LA MOLIENDA 4.3.1.3.- VELOCIDAD DE OPERACIÓN EN UN MOLINO

La molienda en molinos está influenciada por el tamaño, cantidad, el tipo La velocidad crítica para un molino y sus elementos moledores es aquella

de movimiento y los espacios entre los elementos de molienda en el que hace que la fuerza centrífuga que actúa sobre los elementos moledores,

molino. equilibre el peso de los mismos en cada instante. Cuando esto ocurre, los

La molienda se puede efectuar por los siguientes mecanismos: elementos moledores quedan “pegados” a las paredes internas del molino y

a) Impacto o Compresión: Aplicada a la superficie de la partícula. no ejercen la fuerza de rozamiento necesaria sobre el material para producir

b) Cizalle: Debido a las fuerzas oblicuas o de corte. la molienda. El molino, entonces, deberá trabajar a velocidades inferiores a

c) Abrasión: Debido a las fuerzas que actúan paralelas a la superficie. la velocidad crítica.

Estos mecanismos distorsionan las partículas y cambian su forma más allá Entonces, para que la carga moledora, cumpla con la función de reducir el

de ciertos límites determinados por su grado de elasticidad, causando el tamaño de partículas, se debe determinar un parámetro que se le conoce

quiebre de ellas. La molienda comúnmente se efectúa vía húmeda. como velocidad de operación. Esta velocidad de operación Vop, se

Cuando el molino se hace rotar, el agente de molienda, mineral y agua, se especifica por un porcentaje obtenido al relacionar la velocidad angular N de

mezclan en forma íntima y el agente de molienda puede reducir de tamaño molino en r.p.m con la velocidad crítica del molino Nc, también en r.p.m.

las partículas por cualquiera de los mecanismos anteriores, dependiendo

de la velocidad de rotación del molino. Esta velocidad crítica se alcanza cuando se iguala el peso del medio moledor

con la fuerza centrífuga generada por la rotación del molino. Se puede

calcular según:

Nc = 42,2 / √ D

En que: Nc es la velocidad crítica del molino (r.p.m.)

D es el diámetro del molino (m).

“La velocidad crítica es función de la inversa de la raíz cuadrada del diámetro

del molino”.

Sección 4 Molienda Página 16de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

La velocidad real de rotación del molino, necesariamente menor que la En general el movimiento de la carga en el molino es una

velocidad crítica, se expresa normalmente como porcentaje de dicha combinación de movimientos de cascada y catarata, en el

velocidad crítica.

grafico N° 4.9, se indica los movimientos indicados.

La velocidad de giro de los molinos puede ser fija o variable. Últimamente la

velocidad variable en los molinos se obtiene mediante el sistema directo En el interior del molino para que puedan tener lugar la elevación y caída de

(gearless) los cuerpos moledores (bolas) es necesario que en la pared interior del molino

Las ventajas principales de los molinos con velocidad variable mediante el existan forros con barras levantadoras ó liners corrugados "lifter", de otra forma

sistema directo son: la carga se deslizaría como un todo por la superficie interior del molino.

Proporcionan un método para compensar los cambios en la dureza

(competencia de la roca) y aportan al circuito de molienda una mayor El mantener el nivel de carga adecuada en el molino es uno de los

flexibilidad parámetros más importantes para una molienda eficiente. El operador de

Permiten un arranque más suave, que minimiza los sobre - esfuerzos molienda debe asegurarse que los revestimientos del molino estén

en el molino durante las partidas protegidos del impacto directo de las bolas de molienda. Esto se logra

El sistema directo de accionamiento de los molinos (gearless drive) manteniendo un lecho de mineral en el que las bolas pueden caer durante la

acción de catarata

elimina completamente las transmisiones y aún cuando es más caro,

no tiene un costo excesivo de reposición como aquel de las

transmisiones.

4.3.1.3.1.- MOVIMIENTO DE CASCADA Y CATARATA

Las bolas en el molino como agente de molienda, junto con la carga de

mineral y agua describen un movimiento en cascada y catarata por efecto del

tipo de forro utilizado por el molino de bolas.

Se dice que la carga en el molino sigue un movimiento de cascada, cuando

los medios de molienda (bolas) ruedan de la parte alta de la carga hasta el

pie de ella. El movimiento de cascada generalmente produce fragmentación

por fricción lo que da lugar a un producto de molienda fina.

Se dice que la carga en el molino sigue un movimiento de catarata, cuando

los medios de molienda bolas son arrojados desde la parte alta de la carga

hasta el pie de ella. El movimiento de catarata generalmente produce

fragmentación por impacto, lo que da lugar a un producto de molienda

gruesa. Figura 4.9.- Movimiento de cascada y catarata

Sección 4 Molienda Página 17de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

velocidad del molino, el operador puede variar el impacto de

rompimiento del mineral y proteger los revestimientos. Es

importante que el operador esté consciente que la velocidad del

molino y la potencia del motor son directamente proporcionales.

Figura 4.10.- Movimiento de Molino por tipo de forros

Si el mineral es más suave, la molienda es más rápida. Cuando

el mineral es suave y la velocidad es normal, es difícil mantener

un lecho de mineral en el molino y al mismo tiempo evitar que

los circuitos aguas abajo reciban demasiada pulpa de mineral

molido. En este caso, el operador puede bajar la velocidad del

molino, esto reduce la cantidad de molienda y mantiene el lecho

de mineral en el molino. Si el mineral es más duro, el operador Figura 4.11- Tipo de forros

puede acelerar el molino.

4.3.1.4.- EL SISTEMA DE LUBRICACIÓN

Esto aumenta la acción de catarata, lo que a su vez aumenta la El sistema de lubricación del molino, es un sistema que cumple dos

velocidad a la que se rompe el mineral. Por lo tanto, usando la funciones, una lubricación y la otra de enfriamiento (ver figura 4.12).

Sección 4 Molienda Página 18de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

El derrame recuperado es conducido hacia un tanque móvil para aceites

El sistema de lubricación, como principio fundamental, evita el contacto entre usados para su recirculación por medio del sistema existente para dichos

los muños del molino. Durante la lubricación, se genera una película de aceites usados.

aceite a alta presión, que evita el contacto y facilita el giro del molino durante

su funcionamiento.

Figura 4.12.- Principio de lubricación

Los sistemas de lubricación del molino de bolas están ubicados por debajo

del extremo de la alimentación del molino para permitir un retorno por

gravedad del aceite al sistema.

Existen sistemas separados por los rodamientos de apoyo del molino en Figura 4.13.- Sistema de lubricación y enfriamiento

cada extremo. Estos están contenidos dentro de un cuarto de lubricación

completamente encerrado, con la base elevada por encima del área de piso

circundante para evitar que ingrese cualquier derrame de pulpa.

El sistema de lubricación incluye los depósitos de aceite, los sistemas de

aceite a alta y baja presión, la filtración de aceite, las instalaciones de

calefacción y refrigeración, y la instrumentación necesaria.

Sección 4 Molienda Página 19de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

Es la parte más grande del molino generalmente de acero, es rolado para

obtener la forma de un cilindro. En los extremos del casco están fijadas las

tapas del cilindro del molino mediante pernos. En el casco se abre aberturas

con tapa llamadas manhole para poder realizar la carga y descarga de las

bolas, inspección de las chaquetas y para el reemplazo de las chaquetas y

de las rejillas de los molinos. El casco de los molinos está instalado sobre

dos chumaceras o dos cojinetes macizos esféricos.

El cilindro tiene agujeros perforados para colocar pernos para los

revestimientos internos de protección contra el desgaste

4.3.1.7.- CHUTE DE ALIMENTACIÓN

El chute de alimentación consta de los siguientes submontajes: la entrada,

dispositivo de desplazamiento, cilindro de entrada, sellado, y guarda

salpicaduras.

La pulpa de alimentación es conducida a través de un cajón de

entrada y a través de un cilindro de entrada hacia la cámara de

molienda. En el cajón de entrada, los sólidos de la alimentación

gruesa forman una capa autógena de protección contra el

desgaste. Para trabajos de inspección y mantenimiento, la

entrada completa puede ser movida a distancia del molino de

bolas. Después del mantenimiento, la entrada es regresada

Figura 4.14 Ensamblajes de chumaceras fija y móvil nuevamente al molino de bolas y es fijada en esa posición.

4.3.1.5..- VARIABLES QUE INTERVIENEN EN LA MOLIENDA Existe un sellado de agua inyectada a

Chorro entre el chute de alimentación y el cilindro de alimentación del molino,

la carga del mineral para evitar toda fuga de la pulpa del molino.

el agua

los agentes de molienda

densidad de pulpa

tamaño de partícula de entrada y de salida (granulometría)

revoluciones del molino.

4.2.1.6..- CARCAZA DEL MOLINO

Sección 4 Molienda Página 20de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

El conjunto de la salida consta de un cilindro de salida provisto de un tornillo

de retorno de material protegido contra el desgaste y de un disco perforado

para el overflow.

La pulpa molida fluye a través del cilindro de salida y del disco de overflow.

Las bolas de molienda son retornadas al compartimiento de molienda del

molino tubular mediante el tornillo de retorno de material protegido contra

desgaste.

Figura 4.16 Cilindro de descarga y del disco de overflow

4.3.1.9.- REVESTIMIENTO DEL MOLINO

Los molinos son revestidos con revestimientos de metal duro fundido (acero

aleado al cromo y molibdeno) los cuales incluyen conjuntos completos de

carcasa y cilindros de entrada de la alimentación. El cilindro de salida está

Figura 4.15 Partes de un molino de bolas

revestido con caucho vulcanizado en las estructuras de acero. Un material

4.3.1.8.- DESCARGA DEL MOLINO de refuerzo para el revestimiento de caucho es fijado a la carcasa del molino,

placas tubulares y cilindro de entrada de la alimentación para permitir

irregularidades pequeñas dentro de la disposición de los revestimientos para

evitar la erosión de la carcasa por la pulpa que pudiera quedar atrapada

entre los revestimientos.

Sección 4 Molienda Página 21de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

Figura 4.17 Revestimiento del molino (disposición de los forros del cilindro)

4.2.1.7.- La unidad de transmisión del molino

4.3.1.10.- LA UNIDAD DE TRANSMISIÓN DEL MOLINO

Los molinos son accionados por sistemas de transmisión sin engranajes con

montajes de motor rotor de anillos fijados a las carcasas de los molinos y

estatores motores envueltos alrededor de los molinos. El sistema es tan bien

descrito por ABB como motor envuelto sincrónico alimentado por ciclo

convertidor.

El motor de anillo transmite el torque del motor hacia la carcasa del molino a

través de un intervalo magnético. Ya que no se presenta un desgaste y

desgarramiento, la disponibilidad alta y la vida larga de servicio de la unidad

de transmisión están aseguradas. La capacidad de velocidad variable viene

con la unidad de transmisión como una característica inherente, el sistema

de transmisión es capaz de arrancar, acelerar y desacelerar el molino en

cualquier dirección.

La unidad de transmisión de cicloconvertidor de frecuencia variable,

un cicloconvertidor convierte una forma de onda de AC, tal como la

alimentación por red, a otra forma de onda de AC de una frecuencia

menor.

Un estator, el estator es la parte fija libre del motor y contiene los

bobinados de cobre. El estator contiene un sistema de enfriamiento aire-

agua y esta sellado para proteger contra la entrada de polvo, agua y

pulpa. Los calentadores anti-condensación también son parte del estator.

Sección 4 Molienda Página 22de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

El rotor, el rotor consiste en ensambles de polos montados sobre un

reborde armado en la carcasa del molino. También incluye los anillos

deslizantes y brush assemblies y la parte rotatoria del compartimiento y

sellos del motor. Cada ensamble de polos consta de polos cada uno

completado con el bobinado necesario, sujetador e interconexiones de

bobinado.

Transformadores convertidores, tres transformadores por molino.

Transformador de excitación y rectificador, uno por cada molino.

Cuarto eléctrico, una unidad integrada de potencia y control.

4.3.1.11.- FRENOS

Se dispone de un sistema de frenos para limitar los movimientos de la

carcasa durante las paradas y para mantener firmemente la carcasa de

molino en una posición estacionaria para un mantenimiento seguro y un Figura 4.19 Vista isométrica del molino

cambio de revestimientos. Los frenos son accionados por una unidad de

potencia hidráulica e incluyen montajes de frenos de zapata montados sobre

armazones en pedestal. Las zapatas están diseñadas para sujetar con

fuerza un disco de frenos unido a una extensión de la carcasa en el extremo

de accionamiento de molino.

El sistema de frenos consta de 2 brackets / brake frames (uno a la izquierda

y uno a la derecha), cada uno con 5 unidades de frenos de disco hidráulicos

a prueba de fallas y 1 unidad hidráulica potencia hidráulica para hacer

funcionar los frenos. El freno está diseñado como un freno de aplicación tipo

resorte contra fallas, hidráulicamente desconectado. Para hacer funcionar el

freno, la presión hidráulica es aplicada y desconectada desde un dispositivo

de presiones.

4.3.2.- BATERIA DE CICLONES

4.3.2.1.- COMPONENTES

Cada batería de los ciclones consta de un distribuidor de alimentación, 16

ciclones, canaletas para underflow y overflow revestidas por caucho y una

estructura de soporte de acero. El sistema de baterías no incluyendo a los

ciclones es también conocido como el sistema múltiple radial. Los ciclones

Sección 4 Molienda Página 23de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

están montados radialmente alrededor de un cabezal vertical central de

alimentación para una distribución uniforme de la pulpa y las canaletas son

concéntricas alrededor del distribuidor de alimentación central. Bajo una

condición normal de operación, se utilizan catorce ciclones por batería,

dejando dos como repuestos.

Un transmisor de presión este montado sobre la parte superior del

distribuidor de alimentación. Se dispone de una válvulas de aislamiento

individual para cada ciclón (de entrada de compuerta tipo cuchilla

automatizadas neumáticamente accionadas con interruptores de posición).

El sistema de baterías junto con las válvulas de aislamiento permite un

reemplazo en campo de cualquier ciclón sin interrumpir a otros ciclones o

parar el sistema.

El ciclón es un dispositivo simple que causa la separación centrifuga de

materiales dentro de una corriente de fluido. El ciclón utiliza la energía

obtenida a partir de la presión hidráulica para crear un movimiento rotacional Figura 4.20 Nido de ciclones

del fluido. El movimiento rotacional origina que los materiales suspendidos

dentro del fluido se separen uno del otro debido a la fuerza centrifuga.

Figura 4.21 Corte del ciclón krebs

Figura 4.20 Nido de ciclones

4.3.2.2.- .- PARTES DEL CICLON

Cámara de alimentación (Cabezal): Es una sección cilíndrica que

recibe tangencialmente la pulpa a presión. La pulpa ingresa por una

Sección 4 Molienda Página 24de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

abertura estrecha llamada feed inlet. En la parte superior tiene La alimentación que ingresa al ciclón origina un flujo pegado a la pared

acoplado un diafragma llamado vórtex finder que se prolonga a interna de la sección cilíndrica y cónica dirigida hacia el vértice inferior (ápex)

través de una tubería por donde salen al exterior las partículas finas. para salir al exterior arrastrando las partículas gruesas

Sección Cilíndrica: Es la parte central y da la dimensión del ciclón.

Sección Cónica: Es la parte inferior del ciclón que termina en un Flujo Superior (Torbellino Secundario)

orificio llamado ápex por donde salen los gruesos al exterior. Estos Se origina por una gran cantidad del líquido que asciende por el núcleo

dos últimos están internamente revestidos con jebe para evitar que central y que es forzado a salir del ciclón por el vórtex arrastrando las

se gasten rápidamente, debido a la gran cantidad de arena que tiene partículas finas. El núcleo central es formado por el torbellino primario.

la carga.

Figura 4.22 Partes de un ciclón

4.3.2.3.-- INFLUENCIA DE LA LONGITUD DEL CUERPO CILINDRICO DEL

CICLON

En este caso, a mayor longitud de la parte cilíndrica se obtiene separaciones

más finas. Ello se muestra en la figura 4.23 se utilizan especialmente para Figura 4.23 Longitud del cuerpo cilíndrico del ciclón

operaciones de concentración o preconcentración y también clasificación 4.3.2.4.- FUNCIONAMIENTO DEL CICLON

Flujo Inferior (Torbellino Primario) Su funcionamiento se puede describir de la siguiente manera:

Sección 4 Molienda Página 25de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

1. La pulpa entra con fuerza al ciclón por la tubería de alimentación y cantidad de gruesos en la pulpa del underflow de ciclones y será necesario

comienza a girar a gran velocidad, pegada a la pared interna del remoler.

ciclón. ABIERTO, cuando hay poca presión y consecuentemente poco flujo, que

2. Por este movimiento, las partículas gruesas son las que se pegan a puede estar ocasionado por falla en la bomba.

las paredes del ciclón y empiezan a bajar, saliendo por el vértice de

descarga llamado ápex.

3. En la parte central del ciclón se forma un remolino que levanta a las

partículas finas y las obliga a salir por la tubería de descarga de

finos, llamada vortex.

4.3.2.5..- EFECTOS DEL TAMANO DEL APEX EN EL FLUJO DE

DESCARGA

El tamaño del orificio inferior es muy importante para una buena separación

de partículas en el ciclón

Ápex de tamaño correcto:

- Da un flujo de ángulo de cono entre 20 á 30 grados (flujo en spray)

- Permite el ingreso de aire que saldrá por el vórtex

- Los gruesos descargan libremente con un % sólidos mayor al 50%

en peso

- Los finos salen libremente por el vórtex

Ápex de tamaño muy pequeño:

- Permite un flujo de salida denso en forma de espiral (flujo en soga) NORMAL SOGA ABIERTO

- No permite el ingreso de aire

- Obliga la salida de partículas gruesas

Ápex de tamaño muy grande: Figura 4.24 Tipos de descarga del ciclón

- Permite un flujo de pulpa de cono muy abierto

- Permite la salida de mayor cantidad de agua (pulpa menos densa)

- Permite la salida de mayor cantidad de partículas finas (forma paraguas). 4.3.2.7.-.- VARIABLES RELACIONADOS CON LA PULPA ALIMENTADA

4.3.2.6.- - TIPOS DE DESCARGA DE CICLONES Porcentaje de sólidos. El porcentaje de sólidos para una operación

eficiente no debería pasar de 40 %.

NORMAL, cuando la presión y el flujo son estables, y están en parámetros Densidad. La densidad del o/f depende que se haga una buena

adecuados. clasificación. Además para que haya una buena clasificación, la descarga del

SOGA, cuando hay un exceso de presión y consecuentemente un exceso de ciclón debe ser en forma de soga continua por un momento y en forma de

flujo. Puede haber un exceso de agua o una densidad de entrada alta, esto ducha en otro instante

provoca una alta carga circulante. Un incremento de la carga circulante Cuando la densidad del o/f es bajo; nos indica que: La pulpa que entra al

puede ser porque el material está demasiado duro, hay presencia de gran ciclón es muy aguada, puede causar atoros en la descarga (u/f), puede

sobrecargar a los molinos y crear una demasiada carga circulante.

Sección 4 Molienda Página 26de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

Cuando la densidad del o/f es alto; nos indica que: La pulpa que entra es

espesa, es necesario aumentar agua, es necesario tener cuidado en la La pulpa de las bombas de alimentación ingresa a la parte inferior del

descarga distribuidor de la alimentación cilíndrica, alrededor del cual se encuentran

distribuidas simétricamente las tuberías de alimentación. Las válvulas de

4.3.2.8.- ATORO DE LOS CICLONES alimentación a cada ciclón permiten que los ciclones entren en operación o

se detengan en forma independiente.

El operador se da cuenta del atoro de un ciclón cuando la densidad de los

molinos está muy bajó (aguada), cuando rebalsa las bombas, cuando se Cada descarga de ciclón pasa a una canaleta circular dispuesta en anillo

plantan las máquinas de flotación, etc. Y esto es debido a: alrededor de la tubería de alimentación (cajón de Underflow).

• La presencia de sustancias extrañas dentro del ciclón (residuos de

bolas, ejes, alambres, madera, etc.) 4

• Que algunas veces el jebe protector se levanta o se despega del

ciclón impidiendo una buena operación y su libre descarga

• Alimentación de carga gruesa Hidrociclón

• Exceso de agua en la alimentación, cajón de la bomba etc.

Tolva de

EL ATORO TRAE SERIAS CONSECUENCIAS COMO: Finos

• La carga se asienta en las tuberías produciendo atoros 3

• Por la carga gruesa se plantan las bombas produciendo derrames,

paradas de molinos, pérdida de tonelaje, más trabajo para el

operador 1

• Ingreso de carga gruesa al circuito de flotación

• La pulpa se asienta en las celdas de flotación paralizando los Molino

motores eléctricos de

Bolas

• En caso de que un ciclón se atore, debe cambiarse la carga al ciclón

de repuesto lo más rápido posible, ya sea cambiando de bomba o 1. Alimento fresco al Molino

descargando el cajón; esto se hace después de regular la densidad 2. Descarga del Molino de Bolas

3. Arenas del Hidrociclón

adecuada, luego desatorar cuanto antes el ciclón atorado 4. Rebose del Hidrociclón

• Caudal de pulpa. La capacidad o caudal de pulpa que se alimenta 2

Agua

al ciclón, depende fundamentalmente del diámetro del vórtex, de la

caída de presión y del porcentaje de sólidos

• Presión de alimentación. La caída de presión o simplemente Bomba

presión constituye la diferencia de presión entre el ingreso al ciclón y Sumidero

el rebose que generalmente se encuentra a la presión atmosférica.

. Figura 4.25 Diagrama de un sistema de clasificación

4.3.2.9.- DISTRIBUCION DE ALIMENTACION 4.3.2.10.- SISTEMA RADIAL MULTIPLE DE CICLONES (NIDO DE

Los ciclones están dispuestos en grupos o baterías para ahorrar espacio y CICLONES)

para asegurar una distribución pareja y adecuada de la alimentación que

ingresa a cada ciclón.

Sección 4 Molienda Página 27de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

La pulpa debe alimentarse a todos los ciclones en proporciones iguales y a la

misma caída de presión

Componentes de un sistema radial múltiple:

- Distribuidor de alimentación radial

- Válvulas de control a la entrada de los ciclones

- Batea anular superior

- Batea inferior

- Tuberías de flujo de salida superior

- Bastidor de acero

Los ciclones están dispuestos en nidos para ahorrar espacio y para

garantizar una distribución pareja de la alimentación a cada ciclón. La pulpa

proveniente de las bombas de alimentación al ciclón ingresa por la parte

inferior de un distribuidor de alimentación cilíndrico, alrededor del cual se

encuentran dispuestas en forma simétrica las tuberías de alimentación al

ciclón. Las válvulas de alimentación que llevan a cada ciclón pueden

operarse o pararse en forma independiente. La pulpa espesada proveniente

de cada ciclón descarga en una canaleta circular instalada alrededor de la

tubería de alimentación. Otra canaleta circular recolecta el rebalse.

Figura 4.27 Partes principales de un nido de ciclones

4.3.2.11.-- TAMANO DE CORTE

La curva de clasificación describe la manera en que las partículas en la

alimentación de una clasificador se reparten entre los flujos de rebase y de

descarga. En un clasificador en donde la separación no es perfecta el

tamaño de corte es el tamaño al cual las partículas en la alimentación tienen

la misma chance de irse a la descarga o al rebose del ciclón. El grado de

separación es una medida de eficiencia de la clasificación está dado por la

pendiente de la curva de clasificación, una pendiente pronunciada indica una

clasificación cercana a la ideal, una pendiente baja es una indicación de una

Figura 4.26 Nido de ciclones

clasificación pobre. El cortocircuito indica el porcentaje de partículas finas

que han sido arrastradas por el agua y salen por la descarga.

Sección 4 Molienda Página 28de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

Figura 4.28 Tamaño de corte

Figura 4.29 Curva de clasificación y el tamaño de corte

Sección 4 Molienda Página 29de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

4.3.3.- TRANSPORTE DE PULPAS

4.3.3.1.-- TRANSPORTE DE PULPAS ZONA DE POSIBLE

BLOQUEO DE AIRE

DESCARGA

Se requieren de estas bombas centrifugas para transportar la pulpa desde AREA DE

ALTA PRESION

los sumideros de alimentación hacia las baterías de ciclones primarios. Estas

son bombas centrifugas horizontales para pulpa con una carcasa de fierro

con alto contenido de cromo y un impeler para acrecentar la vida contra el EJE

desgaste. Además, estas bombas están construidas con módulos de

SUCCION

extremos húmedos reemplazables para reducir el tiempo de mantenimiento.

IMPULSOR

Las bombas son accionadas por motores de 3500 HP, de frecuencia

regulable consistente en un motor acoplado a un reductor de velocidades CARCASA

Falk. El valor 36 x 30 pulgadas, representa a los diámetros de la boquilla de EJE

succión y descarga en pulgadas respectivamente. Las bombas son del tipo AREA DE BAJA PRESION CAMARA

de operación de sello de prensa estopas húmedas, es decir, se requieren de (OJO DE LA BOMBA) DE VOLUTA

agua para el sello de prensa estopas.

Acción de una bomba centrifuga

4.3.3.2.-FUNCIONAMIENTO DE LAS BOMBAS Figura 4.30 Acción de la bomba centrifuga

En una bomba centrífuga, el motor acciona el eje. El eje hace girar un 4.3.3.3.-.- ARRANQUE DE UNA BOMBA

impulsor dentro de una caja fija. Al girar, las aspas del impulsor producen un

movimiento de rotación en el líquido que es llevado hacia afuera de la caja Seguir los siguientes pasos:

mediante la fuerza centrífuga. A medida que el líquido pasa por las aspas de a) Comprobar el nivel de aceite con el objeto de evitar daños en el eje

la caja, se mueve más rápido ya que las aspas se mueven más rápido en las y cojinetes por falta de lubricación.

puntas que en el centro. La energía que se entrega al líquido es la Energía b) Mover con la mano la polea o las correas "V" para comprobar si no

Cinética, que en los sistemas de bombeo se llama “velocidad de cabeza”. hay carga asentada en la caja y así evitar que se rompa el perno del

eje central. Si la mariposa está plantada hay que lavar con agua a

Esta energía hace que el líquido pase al área de mayor presión en la presión hasta que afloje.

cámara de voluta y la bomba. En este punto, el líquido es más lento; parte de c) Comprobar que las correas "V" estén correctamente templadas, si

su energía cambia a presión. El líquido se mueve alrededor de la voluta y de las fajas están flojas la bomba no jala bien.

allí sale a las tuberías de descarga. d) Abrir la válvula de agua a presión.

e) Arrancar el motor de la bomba.

A medida que el líquido es enviado hacia afuera desde el centro de la bomba f) Mandar carga abriendo el cajón de la bomba

mediante fuerza centrífuga, éste es reemplazado por un líquido que se

extrae desde el centro de la bomba a través de la tubería de succión.

Sección 4 Molienda Página 30de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

4.3.3.4.- QUE PASOS SE DEBE SEGUIR PARA PARAR UNA BOMBA paso de este punto determina en parte la velocidad a la que puede

bombear la unidad.

Los pasos a tener en cuenta son: ANILLOS DE DESGASTE (camisa).- Su función principal es la de

1. Tomar la bomba de repuesto arrancarla si es que está parada .. permitir algo de goteo de fluido entre el impulsor y la cubierta en el área

2. Cortar la carga a la bomba que se va a parar. de succión, se establece un sello hidráulico el cual permite que la

3. Dejar que la bomba trabaje unos minutos con agua. bomba funcione con más eficiencia. Además se recircula una pequeña

4. Cerrar la válvula de agua a presión cantidad de líquido de descarga al lado de succión de la bomba.

5. Hacer limpieza del piso de la bomba CASQUILLO EMPAQUE (Packing).- Sella el flujo de fluido dentro de la

bomba. El casquillo empaque puede ser usado tanto un empaque fijo o

¿POR QUÉ NO JALAN LAS BOMBAS? PUEDE SER: trenzado, que es reemplazable y ajustable, o bien el sello de tipo

a) Cuando tienen la mariposa gastada. mecánico

b) Cuando las correas "V" están aflojadas.

c) Cuando las tuberías de las bombas están atoradas, que puede ser

por carga muy gruesa, muy poca agua o presencia de cuerpos

extraños (pedazos, de bolas, forros, etc.)

d) Cuando hay mucha carga.

4.3.3.5.-.- PARTES PRINCIPALES DE UNA BOMBA

Los elementos principales de la bomba centrifuga son:

CUBIERTA (CARCAZA).- Encierra el impulsor, el eje y el casquillo de

empaques. Dirige el flujo del líquido que entra y sale de la bomba.

Generalmente las cubiertas son del tipo VOLUTA, ó sea de diámetro

creciente.

EJE DE LA BOMBA.- Según el tipo de motor que se usa, el eje de la

bomba puede formar parte del impulsor del motor, o puede ser

independiente y acoplarse al eje del motor. El eje puede ser apoyado por

cojinetes independientes, o por los ejes del motor.

EL IMPULSOR.- Es la pieza de la bomba que ejerce fuerza de alta

energía sobre el fluido para darle velocidad e impulsión. El área abierta

en medio del impulsor se llama entrada y determina en parte la

capacidad de la bomba.

LAS ALETAS DEL IMPULSOR.- Las aletas son las partes del impulsor Figura 4.31 Partes de una bomba centrifuga

que dirigen el flujo del fluido dentro de la bomba.

LAS GUARDAS DEL IMPULSOR.- Encierran las aletas del impulsor y

retienen en el área del impulsor al flujo.

PUNTO DE SUCCION.- Es el lugar por donde entra fluido a la bomba;

se sitúa normalmente cerca del centro de la bomba. El diámetro del

Sección 4 Molienda Página 31de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

altura. Esta faja transportadora lleva las bolas hacia arriba y las deposita por

IMPULSOR medio de un chute de descarga de la faja transportadora de transferencia

BRIDA DE

DESCARGA

para bolas del molino. Esta faja transportadora está equipada con un

pesómetro (de 2 rodillos) para registrar el peso total de las bolas que están

siendo transportadas. La faja transportadora posee raspadores de faja

CAJA DE EMPAQUETADURAS accionados neumáticamente (compuertas) que son operadas secuencial

mente que permiten dirigir las bolas de molienda hacia uno de los molinos de

CARCASA

CONEXIÓN DE AGUA DE SELLO

DE PRENSAESTOPAS bolas. Cada chute de adición al molino de bolas está equipado con un

BRIDA DE

SUCCIÓN contador de bolas para medir la adición de bolas a un molino específico

SOPORTE ANILLOS DE

DEL EJE EMPAQUETADURA

EJE DE

4.3.4.2.- MÁQUINA PARA MANEJAR REVESTIMIENTOS Y

ACCIONAMIENTO PRENSAESTOPAS HERRAMIENTA PARA RETIRAR PERNOS

RETÉN

4.3.4.2.1.-HERRAMIENTAS PARA RETIRAR PERNOS

REVESTIMIENTO

ANILLO DE

DESGASTE

DE SUCCIÓN

La máquina para manejar los revestimientos del molino de bolas se utiliza

DE EJE CASQUILLO

para retirar y colocar los revestimientos de la carcasa y de los extremos en

las superficies internas del molino.

ARMAZÓN

4.3.4.2.2.- MANIPULADOR DE REVESTIMIENTOS DEL MOLINO DE

BOLAS

REVESTIMIENTO

DE VOLUTA

La máquina autopropulsada para manejar revestimientos incluye el carro,

PEDESTAL

una pluma de 4 ejes, un manipulador de revestimientos de 3 ejes, floodlights

Bomba centrífuga (partes) de pluma, un mecanismo de transferencia de revestimientos, aparejos de

izaje para revestimientos desgastados, sujetadores, estación de control del

Figura 4.32 Bomba centrifuga y sus partes

operador, unidad de control remoto inalámbrico, cubiertas protectoras,

ma centrifuga unidad de accionamiento, sistema de dirección, interruptores limitadores y

4.3.4- EQUIPO AUXILIAR dispositivos de seguridad, motores, arrancadores del motor, bombas

hidráulicas, sistema integral de tuberías, tomas de potencia hidráulica,

4.3.4.1.- SISTEMA DE CARGUIO DE BOLAS cableado, controles, cable extensión para energía con carrete y clavija y

enchufes para tomacorrientes para la energía.

El sistema de almacenamiento y manejo de las bolas de molienda suministra

las bolas de molienda a los molinos. Las bolas de molienda son Cada herramienta para retirar pernos es un sistema Thunderbolt 750 S2-B y

transportadas por un camión y depositadas dentro de una tolva de consta de: el martillo, una unidad de potencia, mangueras de interconexión,

almacenamiento de bolas con una capacidad de 1,200 tm. El alimentador del dispositivos de seguridad, controles, troles sobre monocarril y elevadores

molino de bolas, es un alimentador rotatorio tipo tambor, transporta las bolas complementados con cableado/accesorios, cableado y cable extensión de

de molienda desde la tolva y las deposita en la faja transportadora a gran energía con carrete.

Sección 4 Molienda Página 32de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

Figura 4.33 Sistema de carguio de bolas

Sección 4 Molienda Página 33de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

Figura 4.34 La máquina de manejo revestimientos del molino

Figura 4.36 Procedimiento para retirar los revestimientos

Figura 4.37 Máquina autopropulsada para manejar

Figura 4.35 Manejando revestimientos de molinos revestimientos

Sección 4 Molienda Página 34de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

4.3.4.3.- BOMBA SUMERGIBLE EN ÁREA DE ALIMENTADOR DE BOLAS

El sumidero del área del alimentador de bolas está equipado con esta

bomba sumergible que puede manejar desperdicios de acero. Esta bomba

funciona intermitentemente para vaciar el sumidero de todo derrame

acumulado, enviando el derrame hacia el sumidero de piso en la línea de

molienda 1. La bomba es del tipo de impulsor semi-empotrado y está

equipada con un agitador para evitar el atoramiento en la succión y para

tratar con concentraciones altas de sólidos. Los componentes de los

extremos húmedos de la bomba están hechos de fierro-cromo endurecido

para la resistencia contra la abrasión. El motor es un 3 HP y 3380 rpm

montado directamente en la bomba.

Figura 4.39 Bomba sumergible de sumidero - vista lateral

Figura 4.38 Bomba sumergible de sumidero - vista frontal

Sección 4 Molienda Página 35de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

4.3.4.4.- GRÚAS Y ELEVADORES

4.3.4.4.1.- GRÚA DE BRAZO SOBRE MONOCARRIL PARA CARGAR

BOLAS Y ELEVADOR PARA CARGAR BOLAS

Figura 4.40 Grúa de brazo sobre monocarril Figura 4.41 Grúa de servicio para área de molino de bolas

La grúa de brazo sobre monorriel para cargar bolas y el elevador son usados

principalmente para izar, mover y bajar las cubetas para bolas (4 tm cap.) 4.3.4.4.3.- GRÚA DE SERVICIO PARA EL ÁREA DE CICLONES

dentro del área de manejo de bolas del molino de bolas. la capacidad

máxima de esta grúa es de 5 tm los componentes principales de la grúa de La grúa de servicio para el área de los ciclones es usada para izar, mover y

brazo libre son el mástil, el powerslew de 180°, el brazo, el carro y el bajar las piezas pesadas del equipo o componentes en el área de molienda

elevador. El elevador está montado sobre un carro el cual se desliza a lo tales como los ciclones. La capacidad máxima de esta grúa es de 20 tm y

largo del brazo. El brazo puede girar 180° mediante la acción del powerslew. también hay un elevador auxiliar de tm. Los componentes principales de la

El ensamble utiliza varios motores, ruedas, poleas, cables, y una polea de grúa puente son el puente, el carro y el elevador. El elevador está montado

gancho. sobre un carro el cual se mueve a lo largo de las vigas del puente. El

ensamble utiliza varios motores eléctricos, reductores de engranajes, ruedas,

4.3.4.4.2.- GRÚA DE SERVICIO PARA ÁREA DE MOLINO DE BOLAS poleas, cables, una polea de gancho, sistemas de lubricación y de frenos.

La grúa de servicio para el área del molino de bolas es usada para izar, 4.3.4.4.4.- GRÚA PUENTE DE TOLVA DE RETENCIÓN PARA

mover y bajar piezas pesadas de equipo o componentes en el área de ALIMENTACIÓN A MOLINO DE BOLAS

molienda tales como las partes de los molinos de bolas. La capacidad

máxima de esta grúa es de 95 tm y también hay un elevador auxiliar de 10 La grúa puente de la tolva de retención para la alimentación del molino de

tm. Los componentes principales de la grúa Puente son el Puente, el carro y bolas es usada para izar, mover y bajar las piezas pesadas del equipo o

el elevador. El elevador está montado sobre un carro el cual se desplaza a lo componentes en el área de tolvas de retención. La capacidad máxima de

largo de las vigas del puente. esta grúa es de 10 tm. Los componentes principales de la grúa puente son el

puente, el carro y el elevador. El elevador está montado sobre un carro el

cual se mueve a lo largo de las vigas del Puente. El puente puede moverse

Sección 4 Molienda Página 36de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

en la dirección ortogonal a lo largo de las vías elevadas. El ensamble utiliza analizadores son llamados MEP Duplexers, ya que son usados por dos

varios motores eléctricos, reductores de engranajes, ruedas, poleas, cables, muestreadores. MEP se entiende como sensor multi elementos. Para el

una polea de gancho, sistemas de lubricación y de frenos. análisis de molienda, es decir para la alimentación de flotación, los MEPs (C-

3330-AZ-102) miden cuatro elementos (Cu, Mo, Fe, y As). El MEP es un

4.3.4.4.5.- ELEVADORES DE SALA PARA LUBRICACIÓN DE MOLINOS analizador de energía dispersiva fluorescente de rayos X (EDXRF) con una

DE BOLAS alta capacidad y selectividad y es capaz de medir hasta ocho elementos y la

densidad simultáneamente. La fuente radiactiva emite radiación, la cual es

Los elevadores de la sala de lubricación de los molinos de bolas son usados dirigida hacia la pulpa de muestreo. Allí, los rayos gama y rayos X impactan

principalmente para izar, mover y bajar los barriles de lubricación y filtros las partículas sólidas, las cuales cambian de estado energético y así emiten

para los sistemas de lubricación de los molinos de bolas. La capacidad energía por sí mismos. Las emisiones de cada mineral son características

máxima de este elevador sobre monocarril es de 1 tm. Estos elevadores son del tipo de elementos presentes así como sus concentraciones. El detector

del tipo de empuje y tiro. analizador capta energía emitida por las partículas y compara las

características con los datos de referencia para determinar ensayos

5.3.4.5.- MUESTREO, ANÁLISIS DE ELEMENTOS EN CORRIENTES Y específicos.

SISTEMAS DE ANÁLISIS DE TAMAÑO DE PARTÍCULA

El MEP usa un detector de rayos X al estado sólido de Si(Li) cuya

5.3.4.5.1.- MUESTREO Y ANÁLISIS sensibilidad posibilita la medición de una concentración muy baja de

elementos. La fuente de rayos X es un radioisótopo de botones pequeños. El

El muestreo de las corrientes de pulpa se usa para obtener muestras MEP proporciona análisis continuos de la corriente proporcionando

pequeñas de la pulpa que representen a la corriente total. Para que sean actualizaciones de las pruebas cada 150 segundos.

representativas las muestras deben tener la misma composición de mineral

así como la misma distribución del tamaño de partículas que la corriente que Dos analizadores de tamaños de partículas analizan las cortadas de los

está siendo muestreada. Estas muestras se usan para el análisis elemental muestreadores del overflow del ciclón del molino de bolas.

en línea y análisis de tamaño de muestras en línea. Las muestras periódicas

de pulpa son proporcionadas por el sistema muestreador para el análisis en Los analizadores de tamaño de partículas (PSI) utilizan tecnología de

el laboratorio con el objetivo de la contabilización metalúrgica o para usarse compresión y medición de abertura y la medición de densidad de la pulpa

como muestras de comprobación para la calibración del los analizadores. (por peso)

El overflow de cada batería de ciclones fluye a través del muestreador de 5.3.4.5.2.- MUESTREO DE PULPA

overflow del ciclón del molino de bolas . El muestreador tiene tres etapas de

muestreadores tipo rifle en serie, tomando un corte cada una de las etapas El muestreo de los flujos de pulpa es usado para obtener cantidades

sucesivas de la muestra de la etapa anterior, hasta que la muestra final sea pequeñas de la pulpa que correctamente (estadísticamente) representen el

de un tamaño manejable para el análisis. La pulpa rechazada de cada etapa flujo total. Existen dos tipos de muestras de pulpa que son colectadas con el

de muestreo fluye por gravedad al circuito de flotación. uso de equipo de muestreo tal como sigue:

Muestras continuas del flujo para el análisis elemental en línea y/o el

En el área de molienda, los muestreadores están instalados en pares. Cada análisis de tamaño de partícula en línea.

par de muestreadores tienen sus últimas etapas colocadas juntas lado a lado

y ellos comparten un solo analizador en la corriente. Estos pares de

Sección 4 Molienda Página 37de 47

Manual de Operaciones – Planta Concentradora CV2

Area: 3300 - Molienda

Muestras periódicas del flujo para el análisis en el laboratorio con el El sensor de tamaño de particular (PSI) proporciona, el análisis de

objetivo de la contabilización metalúrgica o para usarse como distribución de partículas en tiempo real, en el flujo de las pulpas con cinco