Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Diseno y Construccion de Un Controlador PID Median PDF

Caricato da

Anonymous HUY0yRexYfTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Diseno y Construccion de Un Controlador PID Median PDF

Caricato da

Anonymous HUY0yRexYfCopyright:

Formati disponibili

See discussions, stats, and author profiles for this publication at: https://www.researchgate.

net/publication/328159910

Diseño y Construcción de un Controlador PID mediante Módulos

Interconectables.

Article · October 2018

CITATIONS READS

0 1,043

4 authors, including:

Antonia Mireles Medina Angel Montes

Instituto Tecnológico Superior Zacatecas Norte University of Guadalajara

13 PUBLICATIONS 4 CITATIONS 14 PUBLICATIONS 5 CITATIONS

SEE PROFILE SEE PROFILE

Some of the authors of this publication are also working on these related projects:

Sistema de control difuso para regular la temperatura de un invernadero View project

Expert System To Engage CHAEA Learning Styles, ACRA Learning Strategies and Learning Objects into an E-Learning platform for Higher Education Students View project

All content following this page was uploaded by Antonia Mireles Medina on 09 October 2018.

The user has requested enhancement of the downloaded file.

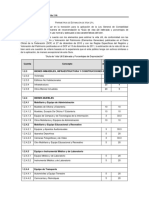

ARTÍCULO No. IE0202 8vo CONGRESO INTERNACIONAL DE INGENIERÍA

ARTÍCULO ACEPTADO POR REFEREO ELECTROMECÁNICA Y DE SISTEMAS (CIIES 2016)

Diseño y Construcción de un Controlador PID

mediante Módulos Interconectables.

J. Z. García Cortés, A. Mireles Medina, J. A. Montes Olguín, J. F. Carrillo García.

La educación en control debe considerar múltiples

Resumen– En este trabajo se documenta el diseño, aspectos. En primer lugar hay que proporcionar a los

construcción y pruebas de un prototipo que consiste en cuatro estudiantes un conjunto de conceptos fundamentales que

módulos didácticos que, junto con un horno eléctrico forman un podríamos llamar “principios del control” tales como: sistemas

sistema de control de temperatura. El enfoque del diseño es dinámicos, estabilidad, realimentación y compensación

didáctico, se pretende fortalecer el desarrollo de prácticas de

laboratorio en las asignaturas de control automático. Se fabricó el

dinámica. Es conveniente que en este aprendizaje se incluya

sistema de control modular propuesto y se realizaron pruebas de una comprensión de la conducta de los sistemas realimentados

funcionamiento. Se logró el control de temperatura de forma que puede llegar a ser bastante compleja. También resulta

aceptable. Se cuenta con una base para continuar desarrollando deseable que aprendan un conjunto de técnicas de análisis,

prototipos didácticos. diseño y algo acerca de la implementación de los sistemas

Palabras Clave— Control, PID, Prototipo. desde un punto de vista práctico [3].

En este caso, la Carrera de Ingeniería Electromecánica del

Abstract– This paper describes the design, construction and

Instituto Tecnológico Superior Zacatecas Norte, requiere de

testing of a prototype consisting of four teaching modules, along

with an electric furnace form a temperature control system. The

autoequiparse con material y prototipos didácticos novedosos,

design approach is didactic. The proposed modular control system originales y útiles para elevar la calidad de sus egresados, así

was manufactured, and test runs were performed. The results were como su aprendizaje, sus habilidades y sus competencias

acceptable and illustrative. It has a base to further develop profesionales.

education tools. Por lo anterior, surge la idea de diseñar un equipo

Keywords— Control, PID, Prototipe. didáctico que sea fácil de utilizar, de gran robustez en su

manejo y operación, que aporte elementos de interés al alumno

y que éste pueda manipularlo de forma confiable asimilando

I. INTRODUCCIÓN conceptos fundamentales de la materia de ingeniería de control

D entro del área de ingeniería electromecánica, uno de los

temas de interés es la ingeniería de control. Esta

asignatura tiene un aspecto fundamental que es el

de forma amena, atrayente y segura. Asimismo, de inicio se

propuso que el prototipo sea de diseño modular, ya que es

conveniente que los equipos se puedan interconectar mediante

desarrollo de prácticas de laboratorio. Para su realización, en cables con terminales banana-banana, para poder formar

[1] se menciona que: Tradicionalmente se ha recurrido al uso diferentes configuraciones, expandiendo así, las posibilidades

de equipos reducidos a pequeña escala que dan una para el docente y el estudiante, cuando, en un futuro, se

aproximación a la realidad. diseñen y construyan otros módulos con diferentes algoritmos

La necesidad de aportar a los estudiantes una gran base de control.

teórica junto con la habilidad de hacer frente a procesos de La referencia [4] señala que: es bien conocido que dentro

ingeniera es el principal objetivo de la enseñanza en el control de la enseñanza de la ingeniería, y en particular de la

automático [2]. automática, la realización de actividades prácticas

experimentales que ilustren las exposiciones teóricas es de

vital importancia y difícilmente sustituible por otro tipo de

actividades tales como la simulación o las clases magistrales.

Este trabajo se realizó en el Instituto Tecnológico Superior Zacatecas De ahí que el propósito de este trabajo es diseñar,

Norte. construir y probar un conjunto de cuatro módulos didácticos

Julio Z. García C. y Francisco J. Carrillo G., Pertenecen al Departamento para realizar prácticas de las asignaturas de ingeniería de

de Ingeniería Electromecánica del Instituto Tecnológico Superior Zacatecas control, a saber: un módulo de alimentación o fuente de

Norte. Zacatecas, MEX (e-mail: profejulioz@hotmail.com;

carrillogarciafj@yahoo.com.mx). Antonia Mireles M. y José Ángel Montes

energía, un módulo de Instrumentación que incluye la

O., Pertenecen al Departamento de Ingeniería en Sistemas Computacionales adquisición de señal mediante un sensor, un módulo de control

del Instituto Tecnológico Superior Zacatecas Norte. Zacatecas, MEX (e-mail: PID que proporciona las decisiones de un algoritmo

mirelesmed_7@hotmail.com; maestrochino@hotmail.com). inteligente, y un módulo de potencia para entregar energía a un

actuador electromecánico, ya que en este caso se va a utilizar

México D.F., 17 al 21 de octubre 2016 1

ARTÍCULO No. IE02 8vo CONGRESO INTERNACIONAL DE INGENIERÍA

ARTÍCULO ACEPTADO POR REFEREO ELECTROMECÁNICA Y DE SISTEMAS (CIIES 2016)

un horno eléctrico en el cual se precisa controlar la

temperatura interior.

II. MATERIALES Y MÉTODOS

A. Conceptualización del Controlador Modular

La Fig. 1, muestra el diagrama de bloques de un sistema

para controlar la temperatura interior de un horno eléctrico.

Dentro de este sistema, se integran los módulos didácticos

objeto del presente trabajo.

Fig. 2. Fotografía del horno eléctrico.

Fig. 3. Curva de reacción del horno eléctrico en lazo abierto.

Fig. 1. Diagrama de bloques del diseño del controlador. La ventaja del diseño modular es que se tiene proyectado

diseñar más módulos de control que funcionen con diferentes

El conjunto del controlador modular consta de cuatro

algoritmos de control, la idea central es que se puedan

módulos: El módulo de Alimentación o fuente de energía, el

interconectar para que los alumnos puedan notar y comprender

módulo de Instrumentación, el módulo del control y el módulo

las diferencias en el desempeño de cada tipo de controlador,

de potencia. También se requiere de un multímetro, de

así como analizar su respuesta una vez que se tenga su

preferencia con interfaz para PC para registrar sobre todo el

correspondiente modelo matemático.

voltaje que representa la temperatura interior del horno y

grabarla en tiempo real. Como ya se mencionó, todo está

B. Controlador PID

enfocado a controlar la temperatura de un horno que calienta

En la Fig. 4 se muestra la estructura de control PID

mediante resistencia eléctrica; El esquema simplificado del

implementada mediante amplificadores operacionales

horno se ilustra en la Fig. 2.

propuesta en [6].

El horno eléctrico funciona a 127 V, y consume 960 W.

En la Fig. 3, se muestra la curva de reacción obtenida de forma

experimental [5] en una prueba de lazo abierto.

México D.F., 17 al 21 de octubre 2016 2

ARTÍCULO No. IE02 8vo CONGRESO INTERNACIONAL DE INGENIERÍA

ARTÍCULO ACEPTADO POR REFEREO ELECTROMECÁNICA Y DE SISTEMAS (CIIES 2016)

C. Método de Control por Paquetes

Para entregar la energía eléctrica a las resistencias del

horno eléctrico, se está utilizando el método de control por

paquetes; éste es un método que en [8] es llamado “Principio

de control encendido - apagado”; también es conocido como

“Paquetes de onda”, “on-off”, “Modulación discontinua”,

“Tiempo de ciclo”, etc. [9]. Este tipo de control se usa en

aplicaciones con una gran inercia mecánica y alta constante de

Fig. 4. Estructura PID propuesta por K. Ogata. [6]

tiempo térmico (como en calefacción industrial y control de

velocidad de motores).

Tomando como referencia el circuito de la Fig. 4, La

En este trabajo, el método se implementa comparando un

función de transferencia que resulta de su análisis es la

voltaje de control (Vcon), contra un voltaje rampa (Vrampa)

ecuación (1). mediante un circuito con A.O. mostrado en la Fig. 5. El

resultado de la comparación se ilustra en la Fig. 6.

E o (s ) R 4 ( R 1 C 1 + R 2 C 2 ) 1 R 1C 1 R 2 C 2

= 1 + + s (1)

E i (s ) R 3 R 1C 2 (R 1C1 + R 2 C 2 )s R 1C1 + R 2 C 2

La ecuación (2) es el esquema que corresponde a esta

estructura, en [7] es llamado: “controlador PID ideal”. Cuando

el controlador se expresa con la función de transferencia

canónica de la ecuación (2), Kp se denomina ganancia

proporcional, Ti tiempo integral y Td tiempo derivativo [6].

Fig. 5. Etapa de comparación.

Eo ( s) T

= K p 1 + i + T d s

Ei ( s) s (2)

A partir de la ecuación (1), se obtiene que la ganancia

proporcional Kp, el tiempo integral Ti y el tiempo derivativo Td

son:

R 4 ( R1C1 + R 2 C 2 )

Kp =

R3 R1C 2 (3)

1

Ti =

R1C1 + R 2 C 2 (4)

Fig. 6. Resultado de la comparación entre Vcon y Vrampa.

R1C1 R 2 C 2

Td =

R1C1 + R 2 C 2 (5) El voltaje sinusoidal de entrada se conecta con la carga

durante “n” ciclos y se desconecta durante “m” ciclos de un

periodo “T”. El concepto del método se ilustra en la Fig. 7, los

El esquema de control PID ideal, también puede

ciclos del voltaje de c.a. que están iluminados de negro

expresarse mediante la función de transferencia canónica

representan los ciclos que llevan energía a la carga (n),

mostrada en (6), en este caso, Kp se denomina ganancia

mientras que los iluminados de blanco representan los ciclos

proporcional, Ki ganancia integral y Kd ganancia derivativa

que no se entrega energía a la carga (m).

[6].

E o ( s) K

= K p + i + Kd s

E i ( s) s (6)

Para éste controlador:

R 4 ( R1C1 + R 2 C 2 )

Kp =

R3 R1C 2 (7)

R4 Fig. 7. Comparación entre Vcon y Vrampa y su relación con el voltaje de

Ki = alimentación de ca que alimenta la carga.

R3 R1C 2 (8)

R 4 R 2 C1

Kd = III. DESARROLLO

R3 (9)

México D.F., 17 al 21 de octubre 2016 3

ARTÍCULO No. IE02 8vo CONGRESO INTERNACIONAL DE INGENIERÍA

ARTÍCULO ACEPTADO POR REFEREO ELECTROMECÁNICA Y DE SISTEMAS (CIIES 2016)

A. Diseño del Módulo de Fuente de Energía

La Fig. 8, muestra el circuito que se diseñó para construir

una fuente de voltaje bipolar para proporcionar energía al resto

de los módulos. Nótese que un mismo transformador con

derivación central es utilizado para alimentar dos fuentes de

alimentación bipolar independientes de ±12V. Una de estas

fuentes bipolares será utilizada para energizar dos módulos, el

de instrumentación y el del controlador PID. Por otra parte, la

segunda fuente bipolar se usa para energizar el módulo de

potencia, ya que este módulo contiene una etapa donde el

voltaje tiene variaciones que afectan el funcionamiento de los

otros módulos a causa de las perturbaciones que genera.

Fig. 9. Circuito que amplifica y realiza una compensación electrónica de

punta fría.

La Fig. 10, muestra el circuito que se diseñó para generar

un voltaje que represente la temperatura de referencia, en la

misma escala de voltaje del empleado para representar la

temperatura del horno eléctrico, para de ésta forma, poderlos

comparar. El voltaje de referencia se sujeta mediante un

seguidor de voltaje implementado con un AO LM741 y

también puede medirse en el mismo voltímetro utilizando un

mecanismo de interrupción de 2 polos y 2 tiros.

Fig. 8. Circuito del módulo de alimentación bipolar.

B. Diseño del Módulo de Instrumentación

El módulo de instrumentación está compuesto por una

etapa de adquisición de señal, otra etapa que genera un voltaje

que representa la temperatura de referencia y un dispositivo de

medición y lectura. La temperatura interior del horno eléctrico

se registra mediante un transductor, en este caso, un termopar

tipo “J” con rango de temperatura de 0°C hasta 540°C. La

señal de la temperatura registrada se envía a un circuito que la

amplifica utilizando un AO OP07 de forma que 1mV

represente 1°C [10]. Se realiza la compensación electrónica de

punta fría mediante un sensor LM35 [10]. Se usa una red de

divisores de voltaje para restar sensibilidad al sensor, ya que

este genera 10mV por grado centígrado y se requiere

exactamente 1mV por °C. La Fig. 9, muestra el circuito del

cual se obtiene el voltaje que representa la temperatura interior

del horno eléctrico. Este voltaje se puede visualizar mediante

un voltímetro. Como el transductor tiene su etapa de

acondicionamiento, el voltímetro no requiere de algún ajuste

en especial para indicar la temperatura [11].

Fig. 10. Circuito selector de referencia, visualización y comparación.

México D.F., 17 al 21 de octubre 2016 4

ARTÍCULO No. IE02 8vo CONGRESO INTERNACIONAL DE INGENIERÍA

ARTÍCULO ACEPTADO POR REFEREO ELECTROMECÁNICA Y DE SISTEMAS (CIIES 2016)

C. Diseño del Módulo de Control

En 1942, Ziegler y Nichols desarrollaron en forma

empírica el primer método con ecuaciones sencillas para

calcular los valores proporcional (Kp), integral (Ti) y

derivativa (Td) [5]. En [13] se describe lo anterior como

segundo método de Ziegler-Nichols: Kp=0.6Kcr, Ti=0.5Pcr y

Td=0.125Pcr; donde Kcr es un valor crítico de ganancia en la

cual la salida exhibe por primera vez oscilaciones sostenidas,

siendo Pcr su periodo correspondiente.

Se logró el control de la temperatura del horno eléctrico

con una tolerancia del 2% utilizando el segundo método de

Ziegler-Nichols [13]. Para ello, también se realizó un trabajo

de sintonía fina en el sitio en un punto de referencia de 200°C,

determinando así los valores comerciales para las resistencias

y capacitores requeridos en el circuito de la Fig. 4. Estos

valores se muestran en el circuito de la Fig. 11. Sustituyendo

los valores en las Ec. 7, 8 y 9 se obtiene:

K p = 56 .21

según (7)

K i = 21276 .59 según (8)

K d = 5.6 x10 −4

según (9)

Fig. 12. Circuito para el módulo de potencia.

La señal diente de sierra se compara contra el voltaje de

control proveniente del módulo del controlador PID. La salida

del comparador constituye la señal de disparo para entregar

energía al horno eléctrico. El uso del optotriac MOC3031 se

prefiere en este caso para aislar la etapa de potencia del resto

de los circuitos; además de que los semiciclos pasan

completos, gracias al circuito de cruce por cero integrado

dentro del MOC3031. Por último, se utilizó un Triac BTA24

Fig. 11. Valores determinados luego de una sintonía fina en el sitio.

como elemento final de control. Este dispositivo se eligió por

D. Diseño del Módulo de Potencia tener una capacidad de corriente máxima de 25 A. rms. Se le

Para implementar un circuito electrónico que sea capaz de agregó un disipador de calor para evitar que se dañe debido al

establecer el método de control por paquetes, se diseñó el incremento de temperatura durante su funcionamiento.

circuito que se muestra en la Fig. 12. Se basa en un IV. RESULTADOS

multivibrador astable implementado mediante un NE555. Se

incluye un diodo de la terminal 7 a la 6, para lograr que el A. Módulo de Fuente de Energía

tiempo en estado bajo pueda ser mucho mayor que el tiempo La Fig. 13, muestra la distribución de componentes en las

en estado alto. Asimismo, se colocó una resistencia variable pistas de circuito impreso que se diseñaron para construir una

cuyo propósito es ajustar el tiempo que duran los paquetes, fuente de voltaje bipolar, la cual surte energía al resto de los

para hacerlo coincidir con el tiempo de respuesta característico módulos.

del horno eléctrico que es de 1.9 s.

Por otra parte, el tiempo en alto dura 0.0015 s. Cuando en

la terminal 3 del NE555 aparece un pulso en alto de 0.0015 s,

el transistor 2N2222 entra en estado de conducción y crea un

corto circuito que descarga el capacitor del AO LM741

configurado como integrador. Así, el desarrollo del voltaje

rampa se detiene y dicho voltaje cae a 0 voltios durante el

tiempo que dura el pulso. Enseguida, el proceso de carga del

capacitor se repite obteniéndose una señal diente de sierra, un

voltaje rampa.

México D.F., 17 al 21 de octubre 2016 5

ARTÍCULO No. IE02 8vo CONGRESO INTERNACIONAL DE INGENIERÍA

ARTÍCULO ACEPTADO POR REFEREO ELECTROMECÁNICA Y DE SISTEMAS (CIIES 2016)

Fig. 13. Pistas de circuito impreso del módulo de alimentación bipolar.

La Fig. 14, muestra una fotografía del módulo de fuente

de voltaje bipolar para proporcionar energía al resto de los

Fig. 15. Diseño de circuito impreso del módulo de instrumentación.

módulos.

La Fig. 16, muestra una fotografía del módulo de

instrumentación.

Fig. 14. Fotografía del módulo de alimentación bipolar.

B. Módulo de Instrumentación

El módulo de instrumentación está compuesto por una Fig. 16. Fotografía del módulo de instrumentación.

etapa de adquisición de señal, otra etapa que genera un voltaje

C. Módulo de Control PID

que representa la temperatura de referencia y como dispositivo

En la Fig. 17 se muestran las pistas de circuito impreso

de medición y lectura, utiliza un voltímetro con interface para

diseñadas para construir el modulo que contiene el controlador

PC con el fin de registrar una base de datos para cada práctica

PID. Asimismo se muestran los valores de los componentes

de prueba realizada.

que integran este módulo. Posteriormente se podrán diseñar y

En la Fig. 15, se muestra la distribución de componentes

fabricar otros módulos independientes con diferentes

en las pistas de circuito impreso que se diseñaron para

algoritmos de control, tales como controladores robustos,

construir el módulo de instrumentación, que incluye un

difusos, etc.

circuito para seleccionar el valor de referencia, así como el

registro de la temperatura interior del horno eléctrico mediante

el empleo del termopar tipo “J” y la etapa de compensación de

la temperatura ambiente. Finalmente, también se colocó una

salida de medición de estos voltajes mediante el voltímetro

mencionado.

México D.F., 17 al 21 de octubre 2016 6

ARTÍCULO No. IE02 8vo CONGRESO INTERNACIONAL DE INGENIERÍA

ARTÍCULO ACEPTADO POR REFEREO ELECTROMECÁNICA Y DE SISTEMAS (CIIES 2016)

Fig. 17. Vista de componentes y pistas del módulo de control PID.

La Fig. 18, muestra una fotografía del módulo de control

PID.

Fig. 19. Circuito impreso y componentes del módulo de potencia.

La Fig. 20, muestra una fotografía del módulo de potencia

ya terminado.

Fig. 18. Fotografía del módulo de control PID.

D. Construcción del Módulo de Potencia

En la Fig. 19, se muestra el diseño realizado para fabricar

el módulo de potencia.

Fig. 20. Fotografía del módulo de potencia.

E. Conexión del sistema de control de temperatura

En la Fig. 21, se muestra una fotografía de la forma de

interconexión de los módulos físicamente dentro del sistema

de control de temperatura, tal como se proyectó en el diagrama

de bloques de la Figura 1. La conexión se realiza utilizando

cables con terminales banana-banana.

México D.F., 17 al 21 de octubre 2016 7

ARTÍCULO No. IE02 8vo CONGRESO INTERNACIONAL DE INGENIERÍA

ARTÍCULO ACEPTADO POR REFEREO ELECTROMECÁNICA Y DE SISTEMAS (CIIES 2016)

Fig. 23. Resultados de la práctica de prueba a 250°C.

En la Tabla I se muestran los resultados de eficiencia para

cada una de las dos prácticas realizadas. Considerando que la

Fig. 21. Fotografía de la interconexión de los módulos. eficiencia normal de un controlador PID industrial es de

alrededor del 90% [14] y que el diseño de este trabajo es con

F. Pruebas de funcionamiento fines didácticos, se observa que se consiguieron niveles de

Se realizaron prácticas de prueba utilizando los módulos. eficiencia aceptable, sobre todo para la prueba con el punto de

Los resultados de una práctica de control de temperatura con referencia ajustado a 200°C, lo cual es comprensible ya que

el valor de referencia ajustado a 200°C se muestran en la Fig. para las labores de sintonía fina en sitio se estableció ese valor.

22. Se puede observar que el punto de referencia se alcanza en

un tiempo mayor a los 9 minutos que tardaría en calentarse a TABLA I

200°C haciendo funcionar el horno eléctrico en lazo abierto.

Sin embargo, esto es lo que se espera cuando el controlador

envía energía dosificada a la carga para tratar de obtener un

mínimo sobreimpulso y a su vez, alcanzar el valor de

referencia en el menor tiempo posible. Cabe señalar que lo Por otra parte, cabe señalar que en este trabajo se

anterior se logró en gran medida al sintonizar en sitio el consideró que el reto es controlar la temperatura del horno

algoritmo de control PID. eléctrico en una zona de interés que va de los 170°C a los

Relacionado al párrafo anterior, nótese que en la Fig. 22 270°C, zona que puede observarse en la Fig. 3. Realizar

se incluye una gráfica de una respuesta idealizada de control, pruebas de control con puntos de referencia muy bajos carece

este modelo ideal se utiliza para calcular una aproximación de de interés, ya que lograr el control de temperatura del horno

la eficiencia del controlador PID diseñado. eléctrico para mantenerla cerca de la temperatura ambiente no

tiene mérito. De igual forma, se considera que no tiene virtud

lograr el control de temperatura con el punto de consigna

ajustado a un valor muy alto, ya que a esos niveles la

temperatura del horno eléctrico prácticamente se autocontrola,

porque es casi la máxima que puede alcanzar y basta

suspender la entrega de energía un instante para disminuir la

temperatura considerablemente.

V. CONCLUSIONES

Se logró diseñar, construir y probar cuatro módulos

didácticos de control. El sistema de control de temperatura

para un horno eléctrico utilizando estos módulos funcionó de

manera aceptable ya que se logró el control de temperatura del

horno eléctrico prácticamente sin sobreimpulso, en un tiempo

Fig. 22. Resultados de la práctica de prueba a 200°C. 25% mayor al necesario para alcanzar la referencia en lazo

abierto y con una tolerancia del 2% una vez que se establece el

De igual manera, en la Fig. 23, se muestran los resultados control de temperatura.

de la practica con el punto de consigna ajustado a 250°C. Los resultados de las prácticas de prueba fueron

satisfactorios, ya que fue posible interconectar los módulos y

México D.F., 17 al 21 de octubre 2016 8

ARTÍCULO No. IE02 8vo CONGRESO INTERNACIONAL DE INGENIERÍA

ARTÍCULO ACEPTADO POR REFEREO ELECTROMECÁNICA Y DE SISTEMAS (CIIES 2016)

que estos no presentaran fallas en su funcionamiento. Se logró VIII. BIOGRAFÍAS

obtener una medida de la eficiencia del controlador mediante

la comparación de los resultados reales contra un modelo Julio Zenón García Cortés. Nació en la Ciudad de

idealizado. Se espera en un futuro inmediato diseñar y fabricar México, México, el 23 de Junio de 1969. Tiene 45

otros módulos con distintos algoritmos de control para años. En Enero de 2000, se gradúo como Ingeniero

aprovechar algunos de los módulos ya en existencia, y Electromecánico en el Instituto Tecnológico

Superior Zacatecas Norte. En Diciembre de 2002

únicamente sustituir el módulo de control. Lo anterior, para

obtuvo el Grado de Maestro en Ciencias en

aumentar el número de prácticas que se pueden realizar Ingeniería Eléctrica en el Instituto Tecnológico de

utilizando estos prototipos. Cd. Madero. Desde Agosto de 2004 trabaja como

Profesor en el Instituto Tecnológico Superior

VI. AGRADECIMIENTOS Zacatecas Norte. Sus áreas de interés son la Teoría de Control Automático y

la Robótica. e-mail: profejulioz@hotmail.com

Se agradece al Tecnológico Nacional de México y al

Instituto Tecnológico Superior Zacatecas Norte los apoyos

proporcionados para la ejecución del proyecto 205.14.2-PD. Francisco Javier Carrillo García. Nació en Río

Grande, Zacatecas, México, el 10 de Septiembre de

1957. Tiene 57 años. Se graduó como Ingeniero

VII. REFERENCIAS Mecánico y Eléctrico en la Universidad Autónoma

[1] M. Domínguez, J. J. Fuertes, P. Reguera, J. J. González, and J. M. de México, donde trabajó como Profesor durante 12

Ramón, “Maqueta industrial para control de 4 variables con fines años. Desde Septiembre de 1994 trabaja como

docentes y de investigación”, XXIV Jornadas de Automática, 2003. Profesor en el Instituto Tecnológico Superior

[2] M. Johansson, M. Gäfvert, and K. J. Åström, “Interactive tools for Zacatecas Norte. En Septiembre de 2013, obtuvo el

education in automatic control”, Control Systems, IEEE, 18(3), 33-40, Grado de Maestro en Ciencias en Matemáticas

1998. Educativas en la Universidad Autónoma de Zacatecas. Sus áreas de interés

[3] C. Martín, S. Dormido, R. Pastor, J. Sánchez, and F. Esquembre, son las Matemáticas y la Ingeniería Eléctrica. e-mail:

“Sistema de levitación magnética: un laboratorio virtual en Easy Java carrillogarciafj@yahoo.com.mx.

Simulations”, XXIV Jornadas de Automática, 2003.

[4] D. G. Fonollosa, I. G. Girón, R. C. Castelló, and L. B. Villaluenga,

“Laboratorio remoto de automática: plantas de variable discreta”, XXIII Antonia Mireles Medina. Nació en Río Grande,

Jornadas de Automática, León, 2002. Zac. México, el 15 de marzo de 1977. Se graduó en

[5] J.G. Ziegler, N.B. Nichols, “Optimum settings for automatic controllers”, el año 2000 como Licenciada en Informática con

Transactions of ASME, 64, 759-768, 1942. Especialidad en Sistemas de Información en el

[6] K. Ogata, “Ingeniería de Control Moderna,” Ed. Pearson Educación S.A., Instituto Tecnológico Superior Zacatecas Norte. Ha

4ª ed., España, pp. 101-102, 2003. concluido los estudios correspondientes en la

[7] A. O´Dwyer, “HandBook of PI and PID Controller Tunning Rules”, Ed. Maestría en Administración en la Universidad

Imperial College Press, 2ª ed., Irlanda, pp. 1-7, 2006. Autónoma de Zacatecas. Actualmente es estudiante

[8] M. Rashid, “Electrónica de Potencia, Circuitos, Dispositivos y de Licenciatura en Derecho, cursa el séptimo

Aplicaciones”, Ed. Pearson Educación de México, S. A. De C.V., 3ª ed., cuatrimestre en la Universidad Autónoma de

México, pp. 500-502, 1994. Durango, Campus Zacatecas. Ha desempeñado sus funciones como docente,

[9] M. Bañuelos, J. Castillo, G. Rayo, S. Quintana, R. Damián, and J. Pérez, 2 años en el Centro Educativo Margil de Río Grande, Zacatecas. Tiene 13

“Controlador PID de Temperatura de Tipo Didáctico,” en Memorias de años 7 meses como docente en el Instituto donde concluyó su Licenciatura en

SOMI XV Congreso de Instrumentación, Guadalajara, Jal., México, Informática. Sus áreas de interés son: La informática, inteligencia artificial,

2000. robótica, educación y el derecho. E-mail: mirelesmed_7@hotmail.com.

[10] J. Z. García, “Ensayo experimental sobre 2 estructuras de control PID

proyectadas mediante amplificadores operacionales, en una aplicación de

control de temperatura,” en Memorias de 5° Congreso Internacional de José Angel Montes Olguín. Nació en Río Grande,

Ingeniería Electromecánica y de Sistemas, Ciudad de México, México, Zacatecas, México, el 19 de noviembre de 1977. Se

ISBN: 978-607-414-049-1J, 2008. graduó como Licenciado en Informática en el

[11] D. Martínez, B. Ramírez, S. Elizarrarás, “Diseño de una planta Instituto Tecnológico Superior Zacatecas Norte,

controladora de temperatura,” en Memorias de SOMI XV Congreso de donde trabaja como Profesor desde 2005. Sus áreas

Instrumentación, Guadalajara, Jal., México, 2000. de interés son: Inteligencia Artificial, Realidad

[12] G. Ávalos, M. A. Montúfar, F. E. Ortiz, G. Villalobos, “Teoría de Aumentada y Data Science, aplicadas

Control, Ajuste de Controladores Industriales,” Instituto Politécnico principalmente a las áreas de educación y

Nacional, México DF, México, pp. 75-77, 2002. discapacidad. e-mail: anxelm@gmail.com.mx.

[13] K. Ogata, “Ingeniería de Control Moderna”, Ed. Pearson Educación

S.A., 4ª ed., España, pp. 683-686, 2003.

[14] G. Ampuño, W. Agila y H. Cevallos, Implementación y análisis de

rendimiento de un control industrial de nivel para tanques con fluidos,

basado en lógica difusa, MASKANA, I+D+ingeniería 2014, Ecuador, pp.

27-36, 2014.

México D.F., 17 al 21 de octubre 2016 9

View publication stats

Potrebbero piacerti anche

- Programa de Estudio - Instrumentación II - 2018 PDFDocumento16 paginePrograma de Estudio - Instrumentación II - 2018 PDFRobert OsinNessuna valutazione finora

- SILABO DE Sistemas Oleo Hidr Neumat - ING MECANICA 2022-ADocumento9 pagineSILABO DE Sistemas Oleo Hidr Neumat - ING MECANICA 2022-AJGP SALANessuna valutazione finora

- Anteproyecto 18-05-2019-Revisión 07-06-2019Documento14 pagineAnteproyecto 18-05-2019-Revisión 07-06-2019Andres CardonaNessuna valutazione finora

- Ahorro de Energia ElectricaDocumento15 pagineAhorro de Energia ElectricaJOSE DE JES�S VILLASE�OR LARIOSNessuna valutazione finora

- FA IMCT 2010 229 MicrocontroladoresDocumento16 pagineFA IMCT 2010 229 MicrocontroladoresgiorgioluiguiNessuna valutazione finora

- Ahorro y Calidad de La Energa MOD. SISTEMAS ELECTRICOS DE POTENCIADocumento10 pagineAhorro y Calidad de La Energa MOD. SISTEMAS ELECTRICOS DE POTENCIARichard PerezNessuna valutazione finora

- Diseño e implementación de un módulo educativo de línea completa de envasado y aplicación SCADA para el laboratorio de Automatización en la FIEE-UNMSMDocumento8 pagineDiseño e implementación de un módulo educativo de línea completa de envasado y aplicación SCADA para el laboratorio de Automatización en la FIEE-UNMSMSantos JuanNessuna valutazione finora

- Cuadro Comparativo de CarrerasDocumento3 pagineCuadro Comparativo de CarrerasAlejandro PadronNessuna valutazione finora

- AnteProyecto - UPSDocumento5 pagineAnteProyecto - UPSDavido CarpioNessuna valutazione finora

- Ahorro de La Energa MOD. AUTOMATIZACION DE SISTEMAS ELECTRICOSDocumento10 pagineAhorro de La Energa MOD. AUTOMATIZACION DE SISTEMAS ELECTRICOSRichard PerezNessuna valutazione finora

- Sílabo Proyecto Mecatrónico I (2562)Documento5 pagineSílabo Proyecto Mecatrónico I (2562)Jhimmy Jhoel Crisostomo PomaNessuna valutazione finora

- Microcurrículo Automatizacion 2020Documento8 pagineMicrocurrículo Automatizacion 2020Alexandra Galvis MontagutNessuna valutazione finora

- Programa Analítico de La AsignaturaDocumento4 paginePrograma Analítico de La AsignaturaJuan Miguel Mendoza MantuanoNessuna valutazione finora

- IEEE Artículo Development - Parte 2Documento14 pagineIEEE Artículo Development - Parte 2Alejandro MisesNessuna valutazione finora

- Istlt - Tsemec - Dueñas Liliana - 3a - Fund - Administ.project - Ge Ipa2023Documento71 pagineIstlt - Tsemec - Dueñas Liliana - 3a - Fund - Administ.project - Ge Ipa2023scarleth michelleNessuna valutazione finora

- Instalacion-De-Sistemas-De-Control-Electrico-Industrial-Convertido 1Documento25 pagineInstalacion-De-Sistemas-De-Control-Electrico-Industrial-Convertido 1WILLIAM MONTOYA VILLANessuna valutazione finora

- FA IELE-2010-209 Controladores Logicos Programables PDFDocumento14 pagineFA IELE-2010-209 Controladores Logicos Programables PDFgerrodmayNessuna valutazione finora

- Desarrollo de Proyectos MecatrónicosDocumento8 pagineDesarrollo de Proyectos MecatrónicosDaniel Ort LopNessuna valutazione finora

- Plantas Virtuales Con Arduino y S71200Documento8 paginePlantas Virtuales Con Arduino y S71200pepenasaNessuna valutazione finora

- Controladores Lógicos Programables AID-1205Documento10 pagineControladores Lógicos Programables AID-1205Marco Alonso GarcíaNessuna valutazione finora

- Sistema de Control PID para estabilizar una esfera en un balancínDocumento100 pagineSistema de Control PID para estabilizar una esfera en un balancínErik André LigerNessuna valutazione finora

- Programación para ingenierosDocumento5 pagineProgramación para ingenierosJuanCaveroRauNessuna valutazione finora

- Tema de TesisDocumento5 pagineTema de Tesisbryan cuevaNessuna valutazione finora

- Diplomado en Instrumentación y SensoresDocumento32 pagineDiplomado en Instrumentación y SensoresOrtiz NdovNessuna valutazione finora

- VHDLDocumento8 pagineVHDLJOHN ROBERT MUÑOZ CHAVEZNessuna valutazione finora

- Redes de Distribucion e Instalaciones ElectricasDocumento25 pagineRedes de Distribucion e Instalaciones Electricasgabriel albertoNessuna valutazione finora

- 15-Equipo Didáctico para Control y Monitoreo de TemperaturaDocumento11 pagine15-Equipo Didáctico para Control y Monitoreo de Temperaturaorlando moraNessuna valutazione finora

- Propuesta Modulo DidacticoDocumento10 paginePropuesta Modulo DidacticoDiego FalconiNessuna valutazione finora

- Guía Didáctica Control de Máquinas EléctricasDocumento12 pagineGuía Didáctica Control de Máquinas EléctricasAleyda HerreraNessuna valutazione finora

- Automatizacion Industrial I 2018Documento7 pagineAutomatizacion Industrial I 2018Yoss RTNessuna valutazione finora

- Gualtor PDM AI1 PDFDocumento5 pagineGualtor PDM AI1 PDFAron Gualtor BuitrónNessuna valutazione finora

- Máquinas y Equipos Térmicos IIDocumento42 pagineMáquinas y Equipos Térmicos IIИван СотоNessuna valutazione finora

- Ing ElectrónicaDocumento2 pagineIng ElectrónicaCésar Guillermo Romero UribeNessuna valutazione finora

- IEME-2010-210 Ahorro de EnergiaDocumento14 pagineIEME-2010-210 Ahorro de EnergiaHoracio CastañedaNessuna valutazione finora

- AE-22 Electronica DigitalDocumento9 pagineAE-22 Electronica DigitalJhhozeé RmrzNessuna valutazione finora

- Draft de Sistemas Electrónicos CooperantesDocumento8 pagineDraft de Sistemas Electrónicos CooperantesomNessuna valutazione finora

- g3 - Noles - Romero Angel - YungaDocumento20 pagineg3 - Noles - Romero Angel - YungaGiss GuRNessuna valutazione finora

- Propuesta Tesis Ender HoyDocumento8 paginePropuesta Tesis Ender HoyChaz CummingsNessuna valutazione finora

- Diseccion de ProductosDocumento7 pagineDiseccion de ProductosLupe De FreitasNessuna valutazione finora

- Laboratorio de MetodosDocumento12 pagineLaboratorio de Metodosroger peñaNessuna valutazione finora

- _IntroduccionALaIngenieriaIndustrialDocumento7 pagine_IntroduccionALaIngenieriaIndustrialmaydis0731Nessuna valutazione finora

- 203 - 2008 - 2.control de ProduccionDocumento31 pagine203 - 2008 - 2.control de ProduccionAnonymous PN3nDY6F2Nessuna valutazione finora

- InstalacionesDocumento7 pagineInstalacionesAnonymous CMS3dL1TNessuna valutazione finora

- ID - Ingeniería de Control Clásico - 2023BDocumento31 pagineID - Ingeniería de Control Clásico - 2023BAriez ProgresóNessuna valutazione finora

- Formato de Entrega ProyectoDocumento9 pagineFormato de Entrega ProyectoCristian ArraibelNessuna valutazione finora

- Especializacion Sistemas Electronicos EmpotradosDocumento34 pagineEspecializacion Sistemas Electronicos EmpotradosDiego YabburNessuna valutazione finora

- Syllabus ArquitecturaDocumento5 pagineSyllabus ArquitecturaJhosua Fuertes MelendezNessuna valutazione finora

- IngenieriainversaDocumento7 pagineIngenieriainversaAngelica MariaNessuna valutazione finora

- Circuitos Hidraulicos y NeumaticosDocumento59 pagineCircuitos Hidraulicos y NeumaticosMartin Miguel MedranoNessuna valutazione finora

- MA-Formulación y Evaluación de ProyectosDocumento23 pagineMA-Formulación y Evaluación de ProyectosAngel BillarNessuna valutazione finora

- Carta Al Estudiante II0503 I-2021 Sede AlajuelaDocumento7 pagineCarta Al Estudiante II0503 I-2021 Sede AlajuelaMónica SalasNessuna valutazione finora

- Carta Al Estudiante II0503 I-2021 Sede AlajuelaDocumento7 pagineCarta Al Estudiante II0503 I-2021 Sede AlajuelaMónica SalasNessuna valutazione finora

- Control electromagnético CBTis 168Documento15 pagineControl electromagnético CBTis 168MARTIN TOLEDO JIMENEZNessuna valutazione finora

- Manual de laboratorio de estructurasDa EverandManual de laboratorio de estructurasNessuna valutazione finora

- Electrónica análoga: Diseño de circuitosDa EverandElectrónica análoga: Diseño de circuitosValutazione: 4.5 su 5 stelle4.5/5 (15)

- La investigación en ingeniería: Análisis y solución de casos desde el aulaDa EverandLa investigación en ingeniería: Análisis y solución de casos desde el aulaValutazione: 4 su 5 stelle4/5 (2)

- Sistemas de control en tiempo continuo y discretoDa EverandSistemas de control en tiempo continuo y discretoValutazione: 4 su 5 stelle4/5 (2)

- Instrumentación electrónica aplicada: Prácticas de laboratorioDa EverandInstrumentación electrónica aplicada: Prácticas de laboratorioValutazione: 3.5 su 5 stelle3.5/5 (7)

- Termodinámica experimental: Aplicación de conceptos básicosDa EverandTermodinámica experimental: Aplicación de conceptos básicosNessuna valutazione finora

- Sistemas de control moderno volumen II: sistemas de tiempo discretoDa EverandSistemas de control moderno volumen II: sistemas de tiempo discretoNessuna valutazione finora

- Comentarios: Dice Debe Decir JustificaciónDocumento7 pagineComentarios: Dice Debe Decir JustificaciónAnonymous HUY0yRexYfNessuna valutazione finora

- 1 s2.0 S0210569121000681 MainDocumento7 pagine1 s2.0 S0210569121000681 MainAnonymous HUY0yRexYfNessuna valutazione finora

- Construir El Futuro de La Educaci+ N en M+®xico. Hacia Una Agenda de Pol+¡tica Educativa NacionalDocumento28 pagineConstruir El Futuro de La Educaci+ N en M+®xico. Hacia Una Agenda de Pol+¡tica Educativa NacionalMANUEL ALEJANDRO GARCIA VALDESNessuna valutazione finora

- DocDocumento1 paginaDocAnonymous HUY0yRexYfNessuna valutazione finora

- Programa de Talleres y Capacitaciones - 27novDocumento4 paginePrograma de Talleres y Capacitaciones - 27novCaro UribeNessuna valutazione finora

- Convocatoria RCI No.21Documento4 pagineConvocatoria RCI No.21Anonymous HUY0yRexYfNessuna valutazione finora

- Vida Util de Bienes MueblesDocumento2 pagineVida Util de Bienes MueblesDEIVIS REYES100% (1)

- IBM Educathon 2021 EspañolDocumento4 pagineIBM Educathon 2021 EspañolAnonymous HUY0yRexYfNessuna valutazione finora

- Vida Util de Bienes MueblesDocumento2 pagineVida Util de Bienes MueblesDEIVIS REYES100% (1)

- Manejo de ConflictosDocumento18 pagineManejo de ConflictosAnonymous HUY0yRexYf100% (2)

- Apendice II SDM FEUM 4a Ed - 180126Documento18 pagineApendice II SDM FEUM 4a Ed - 180126Anonymous HUY0yRexYf100% (1)

- Desarrollo Tec Inno Terminos Referencia 2021Documento3 pagineDesarrollo Tec Inno Terminos Referencia 2021Anonymous HUY0yRexYfNessuna valutazione finora

- Iluminacion HospitalesDocumento88 pagineIluminacion HospitalesHUgo Tovar100% (3)

- Reglas PROMEP 2020Documento136 pagineReglas PROMEP 2020Anonymous HUY0yRexYfNessuna valutazione finora

- Apoyo emocional en tiempos de emergenciaDocumento17 pagineApoyo emocional en tiempos de emergenciaAdriana MorenoNessuna valutazione finora

- Materiales de TuberíasDocumento74 pagineMateriales de TuberíasAnonymous HUY0yRexYfNessuna valutazione finora

- ENC 2015 Paper 62Documento6 pagineENC 2015 Paper 62Anonymous HUY0yRexYfNessuna valutazione finora

- Siemens Healthineers Coagulation Abnormalities in Covid 19 Patients Es 07384406Documento6 pagineSiemens Healthineers Coagulation Abnormalities in Covid 19 Patients Es 07384406Anonymous HUY0yRexYfNessuna valutazione finora

- 3 Diseoestructuralysistemadecargas 130127193534 Phpapp01Documento34 pagine3 Diseoestructuralysistemadecargas 130127193534 Phpapp01Camilo GarcíaNessuna valutazione finora

- ENC 2015 Paper 62Documento6 pagineENC 2015 Paper 62Anonymous HUY0yRexYfNessuna valutazione finora

- Teorema de KharitonovDocumento2 pagineTeorema de KharitonovAnonymous HUY0yRexYfNessuna valutazione finora

- 03 ES - Handbook - of - COVID - 19 PDFDocumento73 pagine03 ES - Handbook - of - COVID - 19 PDFIsmael MoralesNessuna valutazione finora

- 13 Concurso PropuestasDocumento1 pagina13 Concurso PropuestasAnonymous HUY0yRexYfNessuna valutazione finora

- Tipos de CargasDocumento10 pagineTipos de CargasGonzalo GuerreroNessuna valutazione finora

- 15 Congreso IngenieriasDocumento1 pagina15 Congreso IngenieriasAnonymous HUY0yRexYfNessuna valutazione finora

- Calculo de Blindajes para Aceleradores L PDFDocumento82 pagineCalculo de Blindajes para Aceleradores L PDFAnonymous HUY0yRexYfNessuna valutazione finora

- Glosario Terminos Ing. CivilDocumento49 pagineGlosario Terminos Ing. Civilhmarquina7Nessuna valutazione finora

- Algoritmodifuso Genetico PDFDocumento5 pagineAlgoritmodifuso Genetico PDFAnonymous HUY0yRexYfNessuna valutazione finora

- España PDFDocumento4 pagineEspaña PDFAnonymous HUY0yRexYfNessuna valutazione finora

- Dosificador de Sólidos Automático ProgramableDocumento15 pagineDosificador de Sólidos Automático ProgramableAndres RodriguezNessuna valutazione finora

- Teoria de Control IDocumento11 pagineTeoria de Control IGaz Letona33% (3)

- Análisis de EstabilidadDocumento12 pagineAnálisis de EstabilidadAlberto Miguel Quispe LimaNessuna valutazione finora

- Sesion 5 - 2 - Reconocimientos de Estrategias de ControlDocumento11 pagineSesion 5 - 2 - Reconocimientos de Estrategias de ControlAldo AlfaroNessuna valutazione finora

- ControlDeProcesosV10 PDFDocumento314 pagineControlDeProcesosV10 PDFRossi HerediaNessuna valutazione finora

- Tecmar - Manual de UsuarioDocumento271 pagineTecmar - Manual de UsuarioAlejandro HernandezNessuna valutazione finora

- Arranque de Mototres - Catálogo Español - CHNTDocumento42 pagineArranque de Mototres - Catálogo Español - CHNTCarlos RiveraNessuna valutazione finora

- Informe Programa de Formación Titulada Alistar Maquinaria para La Produccion IndustrialDocumento11 pagineInforme Programa de Formación Titulada Alistar Maquinaria para La Produccion IndustrialCarlos Eduardo Reinales BahamonNessuna valutazione finora

- 2021informes Cientficos de Acceso Abierto - En.esDocumento7 pagine2021informes Cientficos de Acceso Abierto - En.esRUBEN DARIO TAMAYO BALLIVIANNessuna valutazione finora

- Instrucciones de uso Ecombi PlusDocumento36 pagineInstrucciones de uso Ecombi PlusabelgpNessuna valutazione finora

- Sistema de Control de Lazo Abierto y Lazo CerradoDocumento7 pagineSistema de Control de Lazo Abierto y Lazo CerradoenigiacoNessuna valutazione finora

- Contropl Avanzado (GPC)Documento17 pagineContropl Avanzado (GPC)gersonNessuna valutazione finora

- Diseño de Robot Velocista para CompetenciasDocumento29 pagineDiseño de Robot Velocista para CompetenciasDavid Esteban Bautista AlemanNessuna valutazione finora

- Implementación de Un Robot Con Dos Grados de Libertad (Cinemática)Documento9 pagineImplementación de Un Robot Con Dos Grados de Libertad (Cinemática)Israel Jacob Abarca MoralesNessuna valutazione finora

- Compensador Proporcional PD - PIDDocumento8 pagineCompensador Proporcional PD - PIDGersonBetancourtJimenezNessuna valutazione finora

- Control de temperatura con Arduino y MatlabDocumento7 pagineControl de temperatura con Arduino y MatlabSteven MonárrezNessuna valutazione finora

- Sprint 3Documento21 pagineSprint 3David Barroso GNessuna valutazione finora

- Control de Procesos - Petroleo y GasDocumento701 pagineControl de Procesos - Petroleo y GasYhony Gamarra VargasNessuna valutazione finora

- Informe Proyecto PIDDocumento10 pagineInforme Proyecto PIDCristian Castañeda JuncaNessuna valutazione finora

- Equipo para Laboratorio ClínicoDocumento31 pagineEquipo para Laboratorio ClínicoCesar QUISPE RAMOS100% (1)

- Sintonía de controladores PID usando métodos de Ziegler-NicholsDocumento36 pagineSintonía de controladores PID usando métodos de Ziegler-NicholsJmilenco GutierrezNessuna valutazione finora

- CFW 09Documento236 pagineCFW 09Carlos PavonNessuna valutazione finora

- Logica Difusa en La Vida DiariaDocumento39 pagineLogica Difusa en La Vida DiariaJL AlarconNessuna valutazione finora

- Fcqervgtbynjunhbvgfcervtbmyu, Myntrbvcxdcefvrbtnyjmuk, Il, Mjnhbgvcrevtbumy, YmkjbtrvfcDocumento68 pagineFcqervgtbynjunhbvgfcervtbmyu, Myntrbvcxdcefvrbtnyjmuk, Il, Mjnhbgvcrevtbumy, YmkjbtrvfcPreditec PeruNessuna valutazione finora

- Circuito RCDocumento11 pagineCircuito RCDuilioVázquezNessuna valutazione finora

- Para Proyecto de GradoDocumento152 paginePara Proyecto de GradoMarco Choque ForondaNessuna valutazione finora

- Pract4 PDFDocumento4 paginePract4 PDFGodo SánchezNessuna valutazione finora

- Manual (Version3)Documento20 pagineManual (Version3)Gelber PactaNessuna valutazione finora

- Saftronics Cv10 Manual - En.esDocumento121 pagineSaftronics Cv10 Manual - En.esYesid GómezNessuna valutazione finora

- 449718TDocumento115 pagine449718TDaniel ReyesNessuna valutazione finora