Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Mecanismos de Distribucion PDF

Caricato da

Alexander XavierTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Mecanismos de Distribucion PDF

Caricato da

Alexander XavierCopyright:

Formati disponibili

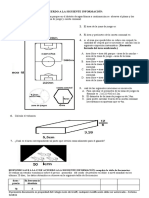

SEMANA # 16

DESMONTAR Y MONTAR MECANISMO DE DISTRIBUCIÓN.

Instructor : LUIS GUSTAVO JIMÉNEZ RAMOS

www.senati.edu.pe

CÓMO FUNCIONA UN MOTOR

DIÉSEL 4 TIEMPOS.

El motor diésel de 4 tiempos es un motor de combustión

interna, y debe su nombre de 4 tiempos por su principio de

funcionamiento, dónde el pistón o embolo realiza 4

carreras para cumplir un ciclo completo

inst: Luis Jiménez Ramos.

inst: Luis Jiménez Ramos.

Admisión.

Para la etapa de la admisión la válvula de admisión se abre, esto

permite la entrada de aire que proviene del exterior y se genera el

descenso del pistón, así como el movimiento de la biela y el cigüeñal.

Compresión.

La etapa de compresión mantiene las válvulas de admisión y escape

cerradas mientras el cigüeñal gira y ascienden la biela y el pistón, esto

permite que el aire inyectado en la etapa de admisión aumente su

presión unas cuantas veces, al final de la carrera de compresión es

inyectado el combustible a alta presión.

inst: Luis Jiménez Ramos.

Expansión.

En la etapa de expansión el pistón comienza a descender, ya que, el

combustible que fue expuesto al aire entra en ignición producto la alta

presión generada en la etapa anterior, generándose así una explosión

dentro de la recamara de combustión.

Escape.

Finalmente, en la etapa de escape el cigüeñal gira a la derecha,

moviendo así a la biela para que el pistón pueda elevarse mientras la

válvula de escape se abre y deja que el gas de combustión sea

liberado a través de ella.

inst: Luis Jiménez Ramos.

MOTOR 2T (2 Tiempos)

• El motor de dos tiempos, también denominado motor de

dos ciclos, es un motor de combustión interna que realiza las

cuatro etapas del ciclo termodinámico (admisión,

compresión, expansión y escape) en dos movimientos

lineales del pistón (una vuelta del cigüeñal). Se diferencia del

más conocido y frecuente motor de cuatro tiempos de ciclo

de Otto, en el que este último realiza las cuatro etapas en

dos revoluciones del cigüeñal. Existe tanto en ciclo Otto

como en ciclo Diésel.

inst: Luis Jiménez Ramos.

MOTOR 2T (2 Tiempos)

inst: Luis Jiménez Ramos.

Motor diesel 2 tiempos

inst: Luis Jiménez Ramos.

inst: Luis Jiménez Ramos.

FASE DE ADMISIÓN-COMPRESIÓN :

El pistón se desplaza hacia arriba (la culata) desde su punto

muerto inferior, en su recorrido deja abierta la lumbrera de

admisión. Mientras la cara superior del pistón realiza la

compresión en el cilindro, la cara inferior succiona la mezcla de

aire y combustible a través de la lumbrera. Para que esta

operación sea posible el cárter tiene que estar sellado. Es

posible que el pistón se deteriore y la culata se mantenga

estable en los procesos de combustión.

inst: Luis Jiménez Ramos.

FASE DE EXPLOSIÓN-ESCAPE :

Al llegar el pistón a su punto muerto superior se finaliza la

compresión y se provoca la combustión de la mezcla gracias a una

chispa eléctrica producida por la bujía. La expansión de los gases

de combustión impulsan con fuerza el pistón que transmite su

movimiento al cigüeñal a través de la biela.

En su recorrido descendente el pistón abre la lumbrera de escape

para que puedan salir los gases de combustión y la lumbrera de

transferencia por la que la mezcla de aire-combustible pasa del

cárter al cilindro. Cuando el pistón alcanza el punto inferior

empieza a ascender de nuevo, se cierra la lumbrera de

transferencia y comienza un nuevo ciclo.

inst: Luis Jiménez Ramos.

LUBRICACIÓN :

El aceite, mezclado con la gasolina, es desprendido en el proceso de

quemado del combustible. Debido a las velocidades de la mezcla, el

aceite se va depositando en las paredes del cilindro, pistón y demás

componentes. Este efecto es incrementado por las altas temperaturas

de las piezas a lubricar. Un exceso de aceite en la mezcla implica la

posibilidad de que se genere carbonilla en la cámara de explosión, y

la escasez el riesgo de que se gripe el motor. Estos aceites suelen

ser del tipo SAE 30, al que se le añaden aditivos como inhibidores de

corrosión y otros. La mezcla de aceite y gasolina es ideal hacerla en

un recipiente aparte, y una vez mezclados, verterlos al deposito.

inst: Luis Jiménez Ramos.

CARACTERÍSTICAS Y DIFERENCIAS ENTRE LOS DOS Y

LOS CUATRO TIEMPOS

El motor de dos tiempos se diferencia en su construcción, del

motor de cuatro tiempos Otto en las siguientes características:

inst: Luis Jiménez Ramos.

> Ambas caras del pistón realizan una función simultáneamente, a

diferencia del motor de cuatro tiempos en el que únicamente esta

Activa la cara superior.

-> La entrada y salida de gases al motor se realiza a través de las

lumbreras (orificios situados en el cilindro). Este motor carece de

las válvulas que abren y cierran el paso de los gases en los

motores de cuatro tiempos. El pistón dependiendo de la posición

que ocupa en el cilindro en cada momento abre o cierra el paso de

gases a través de las lumbreras.

inst: Luis Jiménez Ramos.

> El cárter del cigüeñal debe estar sellado y cumple la función de

cámara de pre compresión. En el motor de cuatro tiempos, por el

contrario, el cárter sirve de depósito de lubricante.

-> La lubricación, que en el motor de cuatro tiempos se efectúa

mediante el cárter, en el motor de dos tiempos se consigue

mezclando aceite con el combustible en una proporción que

varía entre el 2 y el 5 por ciento. Dado que esta mezcla está en

contacto con todas las partes móviles del motor se consigue la

adecuada lubricación.

inst: Luis Jiménez Ramos.

EL SISTEMA DE DISTRIBUCIÓN:

• DEFINICIÓN: con el término “distribución” se define el conjunto

de los órganos mecánicos (árbol de levas, botadores, varillas,

engranajes balancines, etc) que permiten la apertura y el cierre

de las válvulas de admisión y de escape en base al diagrama

de la distribución. Esto permite el pasaje de la mezcla

aire\nafta-gasolina (o de aire solamente en el caso de los

motores de ciclo Diesel o de los motores de ciclo Otto con

inyección directa de nafte\gasolina), y de los gases de escape.

inst: Luis Jiménez Ramos.

inst: Luis Jiménez Ramos.

• CONSTITUCIÓN Y FUNCIONAMIENTO: la apertura de las válvulas de

admisión y escape está manejada a través del árbol de distribución (o

de levas) que, a su vez, se pone en rotación por el árbol motor a través

de una transmisión a cadena, correas dentadas o a engranajes (para

asegurar el sincronismo de la rotación).

• ÁRBOL DE LEVAS: el árbol de distribución está fabricado de acero

forjado y cementado en las levas, o de fundición especial; presenta

salientes llamadas levas (tantas como válvulas haya que accionar), que

manejan la apertura de las válvulas según el esquema de distribución

deseado.

inst: Luis Jiménez Ramos.

• ACCIONAMEINTO DE LAS VÁLVULAS:

el accionamiento de las válvulas se realiza

directamente por medio de los botadores o

indirectamente por medio de palancas llamadas

balancines o en algunos casos también se

emplean semibalancines.

inst: Luis Jiménez Ramos.

• La apertura y el cierre de las válvulas no se produce en el

instante preciso en que el pistón alcanza el PMS o el PMI,

sino que, para mejorar las prestaciones de admisión y

escape (por ejemplo, aprovechando la presión residual de

los gases de escape para facilitar su expulsión y reducir el

trabajo, pasivo de descarga) se anticipan y se retrasan esas

fases; en la figura que se observa más arriba se presenta un

diagrama que asocia la apertura de la válvula a la posición

angular del cigüeñal.

inst: Luis Jiménez Ramos.

inst: Luis Jiménez Ramos.

• OBJETIVO: El uso de botadores hidráulicos en lugar de

los tradicionales como elemento intermediario entre

el árbol de levas y las válvulas, tiene la finalidad de

permitir la regulación automática de la holgura de

funcionamiento entre el botador y la leva; su

funcionamiento se basa en la acción de la presión del

aceite lubricante.

inst: Luis Jiménez Ramos.

• PRINCIPIO DE FUNCIONAMIENTO: Cuando la válvula

está cerrada, en la cámara, encerrada entre la parte móvil

y la parte fija del botador, existe la misma presión del

circuito de lubricación con el que la cámara se comunica a

través de una válvula de retención de bola; en estas

condiciones la parte móvil se pone en contacto con la leva

anulando la holgura.

inst: Luis Jiménez Ramos.

• VENTAJAS: los botadores hidráulicos anulan

automáticamente la holgura de válvulas

garantizando menos ruidos durante el

funcionamiento del motor y una reducción de

las intervenciones de mantenimiento; estas

ventajas son más relevantes (importantes) en los

motores multiválvulas.

inst: Luis Jiménez Ramos.

FUNCIONAMIENTO DE LOS BOTADORES

HIDRÁULICOS

• Dentro del vaso se encuentra un pistón, en contacto directo

con el vástago de la válvula, que se desliza sobre un cilindro

solidario al vaso. Cuando la válvula está cerrada, un muelle

dentro del pistón, empuja a este y al vaso contra la válvula y

contra la leva, causando una prolongación de la dimensión

del botador hasta recuperar todas las holguras que existen

durante la fase de reposo de la válvula.

inst: Luis Jiménez Ramos.

inst: Luis Jiménez Ramos.

inst: Luis Jiménez Ramos.

FALLAS DEL TAQUÉ HIDRÁULICO:

• La suciedad atrapada en la válvula de retención puede producir

fugas internas en el taqué.

• Un desgaste excesivo entre el émbolo y el cuerpo del taqué

puede producir una fuga excesiva, generando ruidos en el taqué.

• Los taqués pueden generar ruido debido a un problema de

presión de aceite. Esto resulta evidente en los motores con

empujadores de varilla huecos, siempre que el aceite no llegue a

los balancines.

• Los taqués también pueden atascarse si quedan atrapados restos

de barniz entre el embolo y el cuerpo del taqué. Esta situación

puede corregirse utilizando un aditivo para el aceite.

inst: Luis Jiménez Ramos.

inst: Luis Jiménez Ramos.

inst: Luis Jiménez Ramos.

VALVULAS

• OBJETIVO: Permite (en el momento oportuno) la

apertura y el cierre de los conductos de admisión y de

escape que se encuentran en la cabeza de cilindros;

garantiza la hermeticidad de la cámara de combustión

con respecto a esos conductos.

inst: Luis Jiménez Ramos.

• CONFORMACIÓN:

Una válvula está compuesta por dos partes:

A) el vástago que se desliza en una guía de fundición

forjada en la cabeza de cilindros o practicada

directamente en la cabeza de cilindros y que

“transmite” el movimiento a su respectiva cabeza:

B) la cabeza que, junto con el asiento de la válvula,

garantiza la hermeticidad.

inst: Luis Jiménez Ramos.

• FUNCIONAMIENTO:

La válvula se abre moviéndose hacia el interior de la cámara de

combustión por el empuje de las levas del árbol de distribución; su

retorno generalmente depende de un muelle helicoidal; la válvula de

escape fácilmente puede alcanzar los 750 C; la eliminación del calor se

realiza a través del contacto entre el vástago y su guía y entre la cabeza

y su asiento; para poder favorecer la eliminación de calor conviene usar

válvulas de escape de diámetro reducido (o dos válvulas en lugar de

una) para la menor superficie expuesta a los gases de escape y con

vástagos largos y de diámetro grande (siendo mayor la superficie a

través de la cual se elimina el calor).

inst: Luis Jiménez Ramos.

inst: Luis Jiménez Ramos.

CARACTERÍSTICAS DE LAS VÁLVULAS DE ADMISIÓN Y ESCAPE

• Válvulas de admisión

• la válvula de admisión cumple la función de conectar al múltiple de admisión

con el cilindro dependiendo del tiempo de distribución, están generalmente

están hechas de un solo metal acero con aleación de cromo y silicio que

permite una buena resistencia al calor y al trabajo.

• La refrigeración de esta válvula es dada en gran parte por su contacto con la

mezcla aire combustible que disipa en gran parte su temperatura

generalmente en el contacto con el vástago, y su temperatura de trabajo

está entre los 200ºC y 300ºC.

inst: Luis Jiménez Ramos.

VÁLVULAS DE ESCAPE

• La válvula de escape se encuentra en constante contacto con los gases de

escape que están a temperaturas muy elevadas, por lo que deben tener una

estructura más resistente que las de admisión.

• El calor acumulado en la válvula se cede a través de su asiento en un 75%, no

es de extrañar que alcance temperaturas del orden de los 800 ºC.

• Esta válvula por su singular función debe ser construida de diferentes

materiales, su platillo y vástago general mente se lo construye de acero con

aleación de cromo y manganeso que tiene la gran cualidad de resistir a la

oxidación y a las altas temperaturas.

• En la sección alta del vástago usualmente se las construye de cromo-silicio.

inst: Luis Jiménez Ramos.

¿CÓMO DIFERENCIAR LAS VÁLVULAS DE ADMISIÓN Y ESCAPE?

inst: Luis Jiménez Ramos.

• Tipo de Fluido Manejado

• La válvula de admisión deja entrar la mezcla de aire y combustible,

para el caso de motores con carburador, o el aire solo en escaso de

motores a inyección. En cambio la válvula de escape deja salir todos

los gases de la combustión efectuada.

inst: Luis Jiménez Ramos.

• Tamaño:

➢La válvula de admisión es de mayor diámetro para favorecer la fácil entrada

de los elementos para la combustión (Por lo general 15%). En cambio la de

escape es de diámetro más chico para que los gases salgan forzados por la

presión que ejerce el pistón.

• Material:

➢El material con que se construyen las válvulas y los asientos son de fierro

cementado. Durante el trabajo del motor la válvula de admisión cambia su

temperatura entre los 200° y 400° Celsius.

➢La de escape entre 600° y 800°. Estas piezas están sujetas a grandes cargas

de compresión en un ambiente de gases. A 7.000 RPM de motor las válvulas

golpean el asiento 3.500 veces por minuto

inst: Luis Jiménez Ramos.

TIPOS DE VÁLVULAS

• Válvulas mono metálicas:

Fabricadas racionalmente mediante proceso de extrusión en caliente o

proceso de recalcado.

• Válvulas bimetálicas:

Hacen posible la combinación ideal de materiales tanto para el vástago como

para la cabeza.

• Válvulas huecas:

Sirven por un lado para la reducción de peso y por otro para la disminución de

temperatura. Rellena de sodio (punto de fusión 97,5° C), puede transportar

calor desde la cabeza de la válvula hasta el vástago, a través del efecto

agitador del sodio líquido, y lograr una disminución de la temperatura entre 80°

hasta 150° C.

inst: Luis Jiménez Ramos.

¿DE QUÉ ESTÁN HECHAS LAS VÁLVULAS DE

ADMISIÓN Y ESCAPE?

• Las válvulas de admisión y escape están hechas

de diferentes materiales, a continuación, se

aprecian los diferentes materiales utilizados en

su fabricación.

inst: Luis Jiménez Ramos.

• CS = Acero bajo carbono para válvulas de admisión también

utilizada como material del vástago en válvulas bimetálicas.

• M = Acero cromo silicio para válvulas de admisión y de escape en

servicios moderados, aún utilizados como material del vástago en

válvulas bimetálicas.

• MN = Acero cromo níquel silicio para válvulas de admisión con gran

resistencia a la corrosión y temperaturas elevadas.

• MV = Acero cromo molibdeno vanadio para válvulas de admisión

con alta resistencia al desgaste, corrosión y altas temperaturas.

• A = Acero austenítico cromo níquel manganeso para válvulas de

escape resistentes a pesadas condiciones de operación.

inst: Luis Jiménez Ramos.

inst: Luis Jiménez Ramos.

ASIENTOS

• Los asientos de las válvulas tienen la función de cerrar

herméticamente el cilindro en conjunto con las

válvulas, estos están ubicados en la cámara de

combustión y su forma es cónica.

• Deben acoplarse exactos a la cabeza de la válvula con

el asiento a través de un ángulo que generalmente es

de 45º.

inst: Luis Jiménez Ramos.

• CABEZA

• Es el elemento que se encarga de realizar el cierre en el proceso de

combustión, este es hecho de varias formas, estas son plana, convexa y

cóncava.

• GUÍAS

• Las guías de válvula son unos casquillos cilíndricos que se insertan en la

culata, de tal forma que la prolongación de su eje pase por el centro del

asiento de la válvula

inst: Luis Jiménez Ramos.

• VÁSTAGO

• El vástago es el cuerpo de la válvula, es el elemento alargado que se une a la

cabeza en uno de sus extremos.

• CHAVETA

• Las chavetas de válvula tienen la tarea de unir el platillo de resorte con la válvula,

de manera que el resorte mantenga siempre la válvula en la posición debida.

• MUELLE

• Los muelles tienen la función de cerrar las válvulas y mantener la hermeticidad

dentro del cilindro, estos resortes tienen que ser lo suficientemente tensos para

cerrar la válvula aun cuando el motor está a muchas revoluciones, pero al mismo

tiempo tiene que ser su tensión lo más baja posible para no crear esfuerzos

excesivos en la apertura de las válvulas.

inst: Luis Jiménez Ramos.

CÁMARAS DE COMBUSTIÓN

inst: Luis Jiménez Ramos.

• En la cámara de combustión de un motor se produce un proceso

fundamental para el movimiento del coche, ya que es en ella donde

la mezcla aire-combustible es comprimida por el recorrido

ascendente del pistón. Aquí es donde la bujía produce la chispa que

generará la ignición de la mezcla, y por la presión de los gases se

inicia un nuevo recorrido de los cilindros.

• Para obtener el mejor rendimiento y la mayor potencia en un motor, a

lo largo de los años se han diseñado varios tipos de cámaras de

combustión. La forma de las cámaras influye notoriamente en ambas

variables, por lo que en función del rendimiento que vaya a tener el

motor en el que se vayan a emplear se elegirá un tipo u otro.

inst: Luis Jiménez Ramos.

TIPOS DE CÁMARAS DE COMBUSTIÓN

inst: Luis Jiménez Ramos.

• El primer tipo de cámara de combustión es la

que tiene forma cilíndrica. Este tipo es el

más común por ofrecer una buena relación

entre coste de fabricación y prestaciones.

Técnicamente, la cámara es una prolongación

del propio cilindro por lo que las válvulas se

sitúan de forma paralela entre ellas y el eje

del cilindro, además, la bujía puede ir

colocada lateralmente o paralela, también, a

las válvulas.

inst: Luis Jiménez Ramos.

• La cámara de combustión con forma

de bañera o cuña es el segundo tipo que

podemos encontrar. En ella, la cavidad

que da forma a la cámara cuenta con

una angulación en uno o dos de sus

lados, donde a su vez se sitúa la bujía

(dispuesta lateralmente). En ella, las

válvulas se sitúan en la culata para de

esta forma eliminar la turbulencia que

se genera en la explosión de la mezcla.

inst: Luis Jiménez Ramos.

• Por último, están las cámaras de combustión

hemisféricas o con forma de cúpula. En ellas

las válvulas se sitúan en los laterales y la bujía

en la cúspide. Gracias a esta forma, el llenado

del cilindro es más eficiente ya que permite

emplear válvulas de mayor tamaño. Además,

en ella el recorrido de la chispa (desde la

bujía hasta la cabeza del pistón) es menor por

lo que el nivel de la llama es mayor,

permitiendo una potencia superior que en

otros tipos de cámaras de combustión.

inst: Luis Jiménez Ramos.

inst: Luis Jiménez Ramos.

Potrebbero piacerti anche

- Mantenimiento de sistemas auxiliares del motor de ciclo diésel. TMVG0409Da EverandMantenimiento de sistemas auxiliares del motor de ciclo diésel. TMVG0409Valutazione: 5 su 5 stelle5/5 (7)

- UF1214 - Mantenimiento de motores térmicos de dos y cuatro tiemposDa EverandUF1214 - Mantenimiento de motores térmicos de dos y cuatro tiemposValutazione: 5 su 5 stelle5/5 (1)

- 109 Maq Term: U8 Motores de Comb Int NAFTEROS Primera ParteDocumento24 pagine109 Maq Term: U8 Motores de Comb Int NAFTEROS Primera ParteLautaro SanchezNessuna valutazione finora

- Barrido de MotoresDocumento12 pagineBarrido de MotoresAndress BarrenoNessuna valutazione finora

- Motores Utilizados en La Maquinaria de La ConstruccionDocumento15 pagineMotores Utilizados en La Maquinaria de La ConstruccionPoncerCersaNessuna valutazione finora

- Motor de Cuatro TiemposDocumento17 pagineMotor de Cuatro TiemposValeska AlvisurezNessuna valutazione finora

- Motores Utilizados en La Maquinaria de La ConstruccionDocumento15 pagineMotores Utilizados en La Maquinaria de La ConstruccionPoncerCersaNessuna valutazione finora

- Ciclos de Los Motores de 2 y 4TDocumento27 pagineCiclos de Los Motores de 2 y 4TEdhino HLNessuna valutazione finora

- Reparacion de MotoresDocumento51 pagineReparacion de Motorescarlos-10-danilo100% (3)

- 2 Clase 2 Motores 2021Documento21 pagine2 Clase 2 Motores 2021William ulloaNessuna valutazione finora

- Motor de 4 TiemposDocumento21 pagineMotor de 4 TiemposCONDUPASTO SASNessuna valutazione finora

- Motos Unidad 1 Motores 4t y 2tDocumento29 pagineMotos Unidad 1 Motores 4t y 2tElisabeth BizzottoNessuna valutazione finora

- Tapa de CilindroDocumento25 pagineTapa de Cilindroelvis marchant rojas100% (1)

- Motores de Combustion OkDocumento33 pagineMotores de Combustion OkJose Masabanda GuamánNessuna valutazione finora

- Ciclo de Cuatro TiemposDocumento12 pagineCiclo de Cuatro Tiemposalbertoavila77Nessuna valutazione finora

- TP AmortiguadorDocumento5 pagineTP AmortiguadorOscar Laca VillaltaNessuna valutazione finora

- Combustion InternaDocumento16 pagineCombustion InternaJESUS GAMEZNessuna valutazione finora

- Motor de Dos TiemposDocumento7 pagineMotor de Dos Tiemposcomar85Nessuna valutazione finora

- Guevara Ayasta 202210 Amod 310 NRC - 23443 Foro TematicoDocumento6 pagineGuevara Ayasta 202210 Amod 310 NRC - 23443 Foro TematicoJefferson LoayzaNessuna valutazione finora

- Motores de Dos Tiempos-2015Documento33 pagineMotores de Dos Tiempos-2015Roxana Flores FloresNessuna valutazione finora

- Motores ReciprocosDocumento43 pagineMotores ReciprocosArturo Zugarazo67% (3)

- Motores 2t y 4tDocumento9 pagineMotores 2t y 4tJuan sebastian Rojas gutierrezNessuna valutazione finora

- 105 Mantenimiento Básico Del Motor Semana 15 - T.E. Ok.Documento37 pagine105 Mantenimiento Básico Del Motor Semana 15 - T.E. Ok.FERNANDO INOCENTE TRINIDAD GUERRANessuna valutazione finora

- Mecanica Virtual Curso de Sistema de Distribision BariableDocumento31 pagineMecanica Virtual Curso de Sistema de Distribision Bariablemarcosjodalodavid5543Nessuna valutazione finora

- Sistemas Motores Marinos MFBDocumento30 pagineSistemas Motores Marinos MFBbryan buitronNessuna valutazione finora

- Trabajo Guardia Amortiguadores 1EMV José Ángel AntolínDocumento3 pagineTrabajo Guardia Amortiguadores 1EMV José Ángel AntolínjoseangelantolinzapateroNessuna valutazione finora

- Los Motores Fuera de BordaDocumento9 pagineLos Motores Fuera de BordaLourdes Beltran CollinsNessuna valutazione finora

- Maquinas de Combustión InternaDocumento15 pagineMaquinas de Combustión InternaOscar PelaezNessuna valutazione finora

- 1.2 Características Constructivas de Los Motores PDFDocumento5 pagine1.2 Características Constructivas de Los Motores PDFhalfonso1Nessuna valutazione finora

- Trabajo Sobre Motores de Combustión Interna.Documento14 pagineTrabajo Sobre Motores de Combustión Interna.Gasper100% (2)

- Ciclo Práctico y Teórico Del MotorDocumento14 pagineCiclo Práctico y Teórico Del MotorJORGE ANDRES VALERO FLOREZNessuna valutazione finora

- Motor 2 TiemposDocumento6 pagineMotor 2 TiemposGheorghita JuncuNessuna valutazione finora

- Cambio de Anillos Motor 2 Tiempos PDFDocumento18 pagineCambio de Anillos Motor 2 Tiempos PDFJosé Ramiro Concha Carrasco67% (3)

- Guia de MotoresDocumento19 pagineGuia de MotoresRichard OcarizNessuna valutazione finora

- Exposicion 2 Motores 2t y 4tDocumento7 pagineExposicion 2 Motores 2t y 4tANDREY GALEANO PLATANessuna valutazione finora

- Manual - El Motor DieselDocumento11 pagineManual - El Motor DieselDiego Naranjo Piazza100% (1)

- Dokumen - Tips Sistema de Encendido Del Motor de GasolinaDocumento15 pagineDokumen - Tips Sistema de Encendido Del Motor de GasolinaRamon Pujols PNessuna valutazione finora

- Motordeencendidoporchispa 140212074942 Phpapp02Documento7 pagineMotordeencendidoporchispa 140212074942 Phpapp02Pablo AngelNessuna valutazione finora

- Motor de 2 TiemposDocumento6 pagineMotor de 2 TiemposFernando Kahlo ReateguiNessuna valutazione finora

- Curso Motores Combustion Interna PDFDocumento97 pagineCurso Motores Combustion Interna PDFAnGel AmayaNessuna valutazione finora

- Clase 1 - Tipos de Tipos de MotoresmotoresDocumento11 pagineClase 1 - Tipos de Tipos de MotoresmotoresTobias ReinosoNessuna valutazione finora

- Estudio Del Motor Fuera de BordaDocumento12 pagineEstudio Del Motor Fuera de BordaDenni Stone0% (1)

- Motor de Combustion Interna (Motor Diesel)Documento4 pagineMotor de Combustion Interna (Motor Diesel)Carlos Alarcón RodríguezNessuna valutazione finora

- UntitledDocumento14 pagineUntitledEdson Cáceres AlmanzaNessuna valutazione finora

- Motores de Combustión Interna I: Prof. Tec. Percy Morales PacompíaDocumento101 pagineMotores de Combustión Interna I: Prof. Tec. Percy Morales PacompíaOmar PizarritoNessuna valutazione finora

- Cuestionario de Motores SenatiiiiiiiiiiiiiiiiiiiiiDocumento11 pagineCuestionario de Motores SenatiiiiiiiiiiiiiiiiiiiiiJosef CurseNessuna valutazione finora

- Motor de Un CilindroDocumento6 pagineMotor de Un CilindroTito Barrios DE LA CruzNessuna valutazione finora

- Distribucion VariableDocumento35 pagineDistribucion VariableLuis AndresNessuna valutazione finora

- Ciclo de Funcionamiento de Un Motor de Cuatro TiemposDocumento7 pagineCiclo de Funcionamiento de Un Motor de Cuatro TiemposEythan Santiago Villacorta100% (1)

- CICLO DE TotoDocumento4 pagineCICLO DE TotoJose murciaNessuna valutazione finora

- Plano MotorDocumento22 paginePlano MotorLugionicNessuna valutazione finora

- Ciclos de Los Motores de 2 y 4tDocumento28 pagineCiclos de Los Motores de 2 y 4tBryan RiveraNessuna valutazione finora

- Ciclo de OttoDocumento9 pagineCiclo de OttoKevin LealNessuna valutazione finora

- Sistema de Encendido Del Motor de GasolinaDocumento16 pagineSistema de Encendido Del Motor de GasolinaSoap MactavishNessuna valutazione finora

- Apuntes Primer ParcialDocumento46 pagineApuntes Primer ParcialKalid Lemuel Alcazar CaballeroNessuna valutazione finora

- Motor de Dos Tiempos: Características y Diferencias Entre Los Dos y Los Cuatro TiemposDocumento9 pagineMotor de Dos Tiempos: Características y Diferencias Entre Los Dos y Los Cuatro TiemposMargareth Bolano GarciaNessuna valutazione finora

- Motores de Combustion Interna Maquinas y Equipos TermicosDocumento36 pagineMotores de Combustion Interna Maquinas y Equipos TermicosAntonio Cresencio100% (1)

- Motores de Dos y Cuatro TiemposDocumento18 pagineMotores de Dos y Cuatro TiemposRenzo Rodrigo Vilca EncinasNessuna valutazione finora

- UF1216 - Mantenimiento de sistemas auxiliares del motor de ciclo ottoDa EverandUF1216 - Mantenimiento de sistemas auxiliares del motor de ciclo ottoValutazione: 4 su 5 stelle4/5 (4)

- UF1217 - Mantenimiento de sistemas auxiliares del motor de ciclo dieselDa EverandUF1217 - Mantenimiento de sistemas auxiliares del motor de ciclo dieselValutazione: 3.5 su 5 stelle3.5/5 (3)

- El CarmenDocumento3 pagineEl CarmenAlexander XavierNessuna valutazione finora

- Cuadrante InversionistaDocumento2 pagineCuadrante InversionistaAlexander XavierNessuna valutazione finora

- Amod Amod-508 FormatoalumnotrabajofinalDocumento6 pagineAmod Amod-508 FormatoalumnotrabajofinalAlexander XavierNessuna valutazione finora

- M I Manteniemiento Mecanico PDFDocumento215 pagineM I Manteniemiento Mecanico PDFAlexander XavierNessuna valutazione finora

- Jair GalvezDocumento19 pagineJair GalvezAlexander XavierNessuna valutazione finora

- Area de TegnologiaDocumento8 pagineArea de TegnologiaAlexander XavierNessuna valutazione finora

- Investigacion de Acidentes Laborables - Senati - Unid 2Documento7 pagineInvestigacion de Acidentes Laborables - Senati - Unid 2Alexander XavierNessuna valutazione finora

- Cronología de Florinda Donner-Grau, Parte IDocumento7 pagineCronología de Florinda Donner-Grau, Parte IcarolinafasioNessuna valutazione finora

- YorokobuDocumento100 pagineYorokobujosedora1100% (1)

- Tareas Asignación Tema1 2022-IIDocumento5 pagineTareas Asignación Tema1 2022-IIDiego Bogarín PicadoNessuna valutazione finora

- Crema Lavavajilla Sapolio-Informe Técnico V2Documento3 pagineCrema Lavavajilla Sapolio-Informe Técnico V2Perez Nicaragua HanyluNessuna valutazione finora

- Examen Final Matematicas SextoDocumento2 pagineExamen Final Matematicas SextoSebas Dark01Nessuna valutazione finora

- UF2176 Definicion y Manipulacion DatosDocumento38 pagineUF2176 Definicion y Manipulacion DatosJosé María Ramiro CarballoNessuna valutazione finora

- Las IndustriasDocumento4 pagineLas IndustriasNicole Cortés VegaNessuna valutazione finora

- Plancha de ServicioDocumento4 paginePlancha de ServicioLuis Miguel100% (1)

- Matriz de AnsoffDocumento16 pagineMatriz de AnsoffElias PeresNessuna valutazione finora

- Dibujar CajetinDocumento19 pagineDibujar CajetinJohn PlataNessuna valutazione finora

- Estudio de Factibilidad para La Construcción de Un Hospital en La Ciudad de Pto Vara Con Impacto Social PDFDocumento113 pagineEstudio de Factibilidad para La Construcción de Un Hospital en La Ciudad de Pto Vara Con Impacto Social PDFAline San Martín OrregoNessuna valutazione finora

- TDR Flete TerrestreDocumento2 pagineTDR Flete TerrestreWilson Cornejo100% (1)

- Actividad 3 CostosDocumento5 pagineActividad 3 CostosMaria Jose Castro AguilarNessuna valutazione finora

- CRMIGv6 ReportingDocumento80 pagineCRMIGv6 ReportingOsqi C. BlancoNessuna valutazione finora

- Cimipyme 2015 PDFDocumento1.411 pagineCimipyme 2015 PDFCarlos Eduardo Castaño RiosNessuna valutazione finora

- ErgonomiaDocumento14 pagineErgonomiaVictoria Bernilla CamposNessuna valutazione finora

- Malla Tecnología e Informatica SegundoDocumento6 pagineMalla Tecnología e Informatica SegundocelisNessuna valutazione finora

- Expo Liderazgo y MotivacionDocumento51 pagineExpo Liderazgo y MotivacionAlfredo Perez HernandezNessuna valutazione finora

- Decreto 1717 de 2008Documento7 pagineDecreto 1717 de 2008asotransNessuna valutazione finora

- Actividades Tema 1Documento3 pagineActividades Tema 1Mohamed Faskaoune LaghlimiNessuna valutazione finora

- Hidraulica Tablas y Diagramas UNSEDocumento9 pagineHidraulica Tablas y Diagramas UNSEpov02Nessuna valutazione finora

- Instructivo para El Desarrollo de Mapeos Participativos QGISDocumento27 pagineInstructivo para El Desarrollo de Mapeos Participativos QGISFelipe Esteban Zúñiga VargasNessuna valutazione finora

- La Communication Intercellulaire Chez Myxococcus Xanthus (Langue: Esp)Documento17 pagineLa Communication Intercellulaire Chez Myxococcus Xanthus (Langue: Esp)benoitdriencourtNessuna valutazione finora

- Desarrollo de ProyectoDocumento37 pagineDesarrollo de ProyectoRoxy Rous Salinas CruzNessuna valutazione finora

- Formato para Guia de Practicas AsistenciaDocumento2 pagineFormato para Guia de Practicas AsistenciaCarlos MendozaNessuna valutazione finora

- De La Capacidad y La PersonalidadDocumento9 pagineDe La Capacidad y La PersonalidadGabriela PuenteNessuna valutazione finora

- Motores Paso A Paso PDFDocumento16 pagineMotores Paso A Paso PDFAnonymous f6yup1100% (1)

- Desarrollo Contenedores-Tratamientos Especiales PresentacionDocumento52 pagineDesarrollo Contenedores-Tratamientos Especiales PresentacionalexminayaNessuna valutazione finora

- Clase 3 Dinero en Equilibrio GeneralDocumento37 pagineClase 3 Dinero en Equilibrio GeneralJohn CubaNessuna valutazione finora

- Examen Certificación #3Documento6 pagineExamen Certificación #3EMANUEL DAVID ORTIZ OSORIONessuna valutazione finora