Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Oxidaxion de Los Materiales

Caricato da

Bryan MatthewsCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Oxidaxion de Los Materiales

Caricato da

Bryan MatthewsCopyright:

Formati disponibili

se ha destacado, como una de las principales cualidades del aluminio en

comparación con el acero, su gran resistencia a la corrosión frente al ambiente.

Sin embargo, también conviene saber que tiene una menor resistencia a la

corrosión de contacto con otro metal.

La corrosión es la interacción de un metal con un medio que lo rodea, produciendo

el consiguiente deterioro en sus propiedades físicas y químicas. Así mismo,

se puede decir que es un proceso natural por el que el metal se altera y deteriora

a través de reacciones químicas o electroquímicas.

Tipos de corrosión

En primer lugar se debe diferenciar entre la corrosión frente al ambiente, y la

corrosión de contacto.

Respecto a la corrosión frente al ambiente, para que se produzca solo requiere

que el aluminio este en contacto con el oxigeno. La velocidad a la que el

aluminio se corroe, en un principio, es más rápida que en el caso del acero,

debido a la mayor afinidad del oxigeno con el aluminio, pero una vez formada la

capa de óxido en la superficie, ésta actúa como un escudo, ya que es muy dura y

compacta, evitando de esta forma la progresión de la oxidación en el aluminio. No

ocurriría lo mismo en el acero, ya que ésta seguiría avanzando hasta provocar el

deterioro de la pieza.

Por este motivo, aunque el potencial de oxidación del aluminio frente al

ambiente es mucho mayor que el del hierro, y que efectivamente se oxida mucho

antes, la oxidación no progresa hacia el interior con la rapidez con que sucede en

el hierro. Tal es la capacidad de protección de estos óxidos de aluminio, que se

han desarrollado sistemas de protección -anodizados- basados en una oxidación

controlada de piezas de aluminio con objeto de obtener mayores espesores de

óxido y más compactos, para aumentar su resistencia a la intemperie.

Se denomina alúmina al óxido de aluminio que se forma en la pieza compuesta

de este material, siendo una característica muy importante del aluminio, ya que se

produce de modo espontáneo en la superficie de la pieza.

Esta capa de alúmina tiene la propiedad de que posee una temperatura de fusión

muy elevada, de unos 2050ºC, en comparación con los 660ºC del aluminio. Esta

temperatura tan elevada de la alúmina va a ser un grave inconveniente para la

obtención de soldaduras correctas, y que se solucionará limpiando la superficie de

la pieza inmediatamente antes de soldar con cepillos de alambre de acero

inoxidable.

La corrosión de contacto, se produce entre metales distintos puestos en contacto,

y también entre pequeñas zonas de un mismo metal, en las que hay diferencias de

potencial eléctrico. El medio que rodee a las piezas puede ser una atmósfera con

gran contenido en vapor de agua, o con humedad superficial, ambiente que sirve

como electrolito y permite la formación de pequeñas células electrolíticas en la

superficie del metal.

Cada una de estas células consta de una zona positiva o ánodo que libera

electrones y otra negativa o cátodo. Los electrones, que son partículas con carga

negativa, fluyen del ánodo al cátodo. La pérdida de electrones por parte del ánodo

convierte a algunos átomos del mismo en iones con carga positiva o cationes, los

cuales pasan al electrolito y en él reaccionan con otros iones de carga negativa o

aniones. Esta reacción entre el ánodo y el electrolito provoca la desintegración o

corrosión del metal anódico, mientras que en el metal catódico no se produce

corrosión.

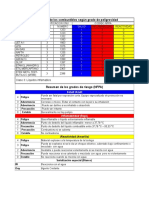

La dirección del flujo de electrones entre dos metales en contacto a través de un

electrolito, depende de su posición relativa en la serie galvánica de los metales.

Cuando se ponen en contacto mutuo dos de estos metales, los electrones fluyen

desde el metal situado en la parte superior hacia el que está más bajo en la serie,

esto significa que los metales que están por encima se convierten en anódicos y

los situados más abajo en catódicos.

El metal que hace de ánodo se corroe de forma que protege al metal catódico. La

descomposición es mayor cuanto más distanciados estén los metales en la serie

de los metales. La corrosión por contacto del aluminio lleva a un deterioro rápido

de las piezas, especialmente de aquellas que poseen poco espesor en la zona de

contacto.

Las piezas de aleación de aluminio no deben estar en contacto con otras

piezas metálicas, porque el aluminio es anódico con respecto a la mayor parte de

los restantes metales corrientes y si sucede una acción electrolítica, es el aluminio

el que sufre el ataque en mayor medida. Para prevenir esta corrosión de contacto

del aluminio, este debe estar aislado todo lo posible de otros metales mediante

pinturas epoxi, o imprimaciones de cinc. A su vez, para prevenir problemas de

corrosión por contacto en las carrocerías de aluminio, se utilizan unos tornillos

especiales que llevan un tratamiento o recubrimiento especial de polvo de cinc.

Igualmente, los adhesivos, tanto de lunas como estructurales, deben mostrar una

resistencia de paso específica y no deben ser conductores de la electricidad ya

que de lo contrario se corre el riesgo de provocar corrosión de contacto por su

capacidad conductora.

Respecto al anodizado, este es un proceso basado en una propiedad del aluminio,

por la que se recubre de forma natural de una delgada película de óxido, para

protegerse de la acción de los agentes atmosféricos. Esta película de óxido,

cuando está formada de modo natural, tiene un espesor más o menos regular del

orden de 0,01 micras sobre el metal recientemente decapado y puede llegar a 0,2

o 0,4 micras sobre metal que haya permanecido en un horno de recocido.

Con el anodizado se pueden obtener, artificialmente, películas de óxido mucho

más gruesas y de características distintas a las de la capa natural, más

protectoras. Este proceso permite formar capas en las que el espesor puede ser,

desde 25 micras hasta incluso 100 micras, siendo lo más común un espesor de 25

a 30 micras en los tratamientos de protección, decoración, o endurecimiento

superficial.

El anodizado en sí, es un proceso de oxidación controlada, acelerada y

uniforme de la capa superficial del aluminio, por medio de un procedimiento

electroquímico, gracias al cual se logra formar una capa protectora de óxido de

aluminio o alúmina, transparente y con características diferentes a las del metal

base, la vida útil de este acabado es proporcional al espesor de la capa de

alúmina.

Esta capa de alúmina endurece la superficie, la hace más resistente a la abrasión

y mejora la resistencia del metal a la corrosión, aísla más la superficie del

aluminio y además le puede proveer de un aspecto decorativo mediante una

amplia gama de colores.

En resumen, el aluminio se comporta, respecto a la corrosión, de una forma

optima frente al ambiente, sin embargo, frente al contacto con otros metales, sufre

la corrosión de un modo más agudo que el acero, por este motivo, a la hora de su

reparación, será necesario utilizar adhesivos que no sean conductores de la

electricidad, así como elementos de unión que dispongan de un recubrimiento de

cinc en el caso de que sean de acero.

Potrebbero piacerti anche

- Modelos Didácticos en Entornos Virtuales de FormaciónDocumento22 pagineModelos Didácticos en Entornos Virtuales de Formaciónjorge zuluagaNessuna valutazione finora

- ObjetivosDocumento9 pagineObjetivosBryan MatthewsNessuna valutazione finora

- Tema 2BDocumento96 pagineTema 2BBryan MatthewsNessuna valutazione finora

- Perdidas por fricción en zona de succión y descarga de bombaDocumento24 paginePerdidas por fricción en zona de succión y descarga de bombaTeresa Luis VillegasNessuna valutazione finora

- 3.4.-Comunicacion Virtual PDFDocumento20 pagine3.4.-Comunicacion Virtual PDFIiliichh VeeraNessuna valutazione finora

- Elaborar Plan de ComunicaciónDocumento152 pagineElaborar Plan de ComunicaciónFrancy Lorena Castaño Castañeda86% (14)

- Paisa JeDocumento3 paginePaisa JeBryan MatthewsNessuna valutazione finora

- 3actividad 2 .10% 2do Corte. Curvas CaracterísticasDocumento1 pagina3actividad 2 .10% 2do Corte. Curvas CaracterísticasBryan MatthewsNessuna valutazione finora

- Analisi CriticoDocumento2 pagineAnalisi CriticoBryan MatthewsNessuna valutazione finora

- Canada Eua PDFDocumento19 pagineCanada Eua PDFBryan MatthewsNessuna valutazione finora

- 8501-15 Fisicoquimica PDFDocumento103 pagine8501-15 Fisicoquimica PDFjamerica22Nessuna valutazione finora

- Presentación 1Documento2 paginePresentación 1Bryan MatthewsNessuna valutazione finora

- Manifestaciones CulturalesDocumento8 pagineManifestaciones CulturalesBryan MatthewsNessuna valutazione finora

- Red Accion 1 PDFDocumento5 pagineRed Accion 1 PDFBryan MatthewsNessuna valutazione finora

- ETICADocumento2 pagineETICABryan MatthewsNessuna valutazione finora

- Consult Ar Certifica DoDocumento1 paginaConsult Ar Certifica DoBryan MatthewsNessuna valutazione finora

- Adquisicion de Maquinaria, Equipos y Herramientas - Equipo MecanicoDocumento18 pagineAdquisicion de Maquinaria, Equipos y Herramientas - Equipo MecanicoKarmen BenavidesNessuna valutazione finora

- Medición y verificación de roscas y engranesDocumento51 pagineMedición y verificación de roscas y engranesDaniel Oso MendzNessuna valutazione finora

- Traduccion Rules of Thumb Diseño de PlantaDocumento31 pagineTraduccion Rules of Thumb Diseño de PlantacamiladelcamporomeroNessuna valutazione finora

- Practica 7Documento7 paginePractica 7JoelGalNessuna valutazione finora

- Introducción a los nanocompuestos de matriz polimérica y nanoarcillasDocumento53 pagineIntroducción a los nanocompuestos de matriz polimérica y nanoarcillasLuis Valentín PerezNessuna valutazione finora

- El MetalDocumento18 pagineEl MetalAnthony Huisa BustiosNessuna valutazione finora

- Cañas de Pescar PDFDocumento4 pagineCañas de Pescar PDFEnano Degenhardt0% (1)

- Ensayo Zona Libre de Puerto CortesDocumento2 pagineEnsayo Zona Libre de Puerto CortesKosky SkyNessuna valutazione finora

- Proyecto de Torno FinalDocumento27 pagineProyecto de Torno FinalJuan Carlos Lima PaucarNessuna valutazione finora

- Los Ensayos No Destructivos END y Su AplicacionDocumento7 pagineLos Ensayos No Destructivos END y Su AplicacionMartin DuarteNessuna valutazione finora

- CUADERNILLO EDUCACION TECNOLOGICA Primer Año 2024Documento48 pagineCUADERNILLO EDUCACION TECNOLOGICA Primer Año 2024Daniel RosalesNessuna valutazione finora

- 6-La Separación de Mezclas Métodos MecánicosDocumento12 pagine6-La Separación de Mezclas Métodos MecánicosAlex dSílexNessuna valutazione finora

- ElectricoDocumento18 pagineElectricoRicardo TitoNessuna valutazione finora

- Codigos Nfpa Onu CombustiblesDocumento2 pagineCodigos Nfpa Onu CombustiblesEdson Arica Raymundo100% (1)

- Cuestionarios Sobre Mineria - Concentración de MineralesDocumento14 pagineCuestionarios Sobre Mineria - Concentración de MineralesJonathan Velasquez CarloNessuna valutazione finora

- Acueducto-Acued PDF 02Documento1 paginaAcueducto-Acued PDF 02Lariza Yeshira Cosme FlorNessuna valutazione finora

- Ciclo de Refrigeracion Lab. TermoDocumento12 pagineCiclo de Refrigeracion Lab. TermoMarlen SaavedraNessuna valutazione finora

- Fundamentos de LubricantesDocumento59 pagineFundamentos de Lubricantesrodrigo301Nessuna valutazione finora

- Matriz Identificacion Recursos EnergéticosDocumento14 pagineMatriz Identificacion Recursos EnergéticosAle LuceroNessuna valutazione finora

- Un Veneno para El Mar y La SaludDocumento1 paginaUn Veneno para El Mar y La SaludBiblioteca Carmelitas-SecundariaNessuna valutazione finora

- Importancia de FibrasDocumento4 pagineImportancia de FibrasBryan VillalobosNessuna valutazione finora

- Partes dirección mecánica funcionesDocumento3 paginePartes dirección mecánica funcionesAnonymous 3Biuli8Nessuna valutazione finora

- Proceso constructivo de una viviendaDocumento25 pagineProceso constructivo de una viviendaCarolain Paola Sicha del Aguila100% (1)

- Guia Práctica Módulo Generador de VaporDocumento7 pagineGuia Práctica Módulo Generador de VaporAbelGonzalesCruzNessuna valutazione finora

- MSDS - Gas Refrigerante R-22Documento7 pagineMSDS - Gas Refrigerante R-22Yaser MenesesNessuna valutazione finora

- Destilacion de La GasolinaDocumento11 pagineDestilacion de La GasolinaEnriqueCondoF100% (1)

- Rodriguez Jesus I ParteDocumento109 pagineRodriguez Jesus I ParteMoises RoaNessuna valutazione finora

- Ess Vent PDFDocumento16 pagineEss Vent PDFEli Montano VegaNessuna valutazione finora

- Monografia Edad de Los MetalesDocumento15 pagineMonografia Edad de Los MetalesOscar CamposNessuna valutazione finora